焊接工艺评定表

焊接工艺评定施焊记录表

清根方法

保护气体

/

层

焊接方法

焊材 牌号

焊材

规格

电流种类及 极性

电流

(A)

电压(V)

焊接速度(cm/min)

鸨极 直径

喷嘴 直径

焊接工艺评定施焊记录表

焊接工艺评定施焊记录表

焊接工艺评定编号

焊接工艺指导书编号

施焊焊工

检验员

钢印号

/

记录人员

施焊日期

焊接责任人

母材

名称

钢号

尺寸mm

炉批号

材质证明书

其他

钢板

焊材

牌号

尺寸mm

炉批号

烘干(℃,h)

材质明书

其他

设备

设备型号

产地

焊接位置

接头形式简图

(同报告接头简图)

施焊技术

预热温度

层间温度

焊后热处理

焊接工艺评定项目一览表

焊接工艺评定项目一览表项目编号:_________________日期:_________________序号项目名称检测依据检测方法合格标准备注1 焊接操作人员资格证书国家标准查验证书符合国家标准WPS号:________2 焊接设备检测国家标准设备检测符合国家标准设备型号:________3 焊接材料检测国家标准材料检测符合国家标准材料牌号:________4 焊接接头设计技术规范设计文件符合设计文件接头类型:________5 焊接接头尺寸技术规范测量工具符合设计尺寸接头尺寸:________6 焊接接头准备技术规范目视检查符合技术规范无明显缺陷7 焊接接头对位技术规范测量工具符合设计要求对位误差:________8 焊接接头加热控制技术规范测温工具符合热控制要求加热温度:________9 焊接接头预热控制技术规范测温工具符合预热要求预热温度:________10 焊接接头焊缝清理技术规范目视检查无明显污染清洁度:________11 焊接接头焊丝分类国家标准化学分析符合材料要求焊丝牌号:________12 焊接接头焊丝储存技术规范环境检查符合储存条件干燥度:________13 焊接接头焊丝使用技术规范目视检查符合要求无明显疲劳、锈蚀14 焊接接头焊丝熔化技术规范放射检测符合熔化要求熔化深度:________15 焊接接头焊缝试样技术规范试样制备符合要求试样编号:________16 焊接接头焊缝尺寸技术规范红外测量符合尺寸要求焊缝尺寸:________17 焊接接头焊缝几何技术规范焊缝尺寸计算符合要求焊缝角度:________18 焊接接头焊缝检查技术规范目视检查符合要求无明显裂纹、夹渣缺陷19 焊接接头焊缝收敛技术规范焊缝尺寸计算符合要求焊缝重叠度:________20 焊接接头焊缝力学性能国家标准力学性能测试符合标准要求持久性:________本焊接工艺评定项目一览表适用于焊接工艺评定过程中的所有检测项目,以确保焊接工艺的质量合格性。

焊接工艺评定工艺总合表格

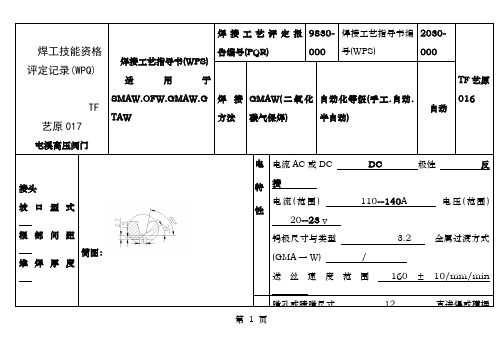

焊工技能资格评定记录(WPQ)TF艺原017 屯溪高压阀门焊接工艺指导书(WPS)适用于SMAW.OFW.GMAW.G TAW 焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原016焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头坡口型式根部间距堆焊厚度简图:电特性电流AC或DC DC极性反接电流(范围) 110--140A 电压(范围)20--23 v钨极尺寸与类型 3.2 金属过渡方式(GMA一W) /送丝速度范围160±10/mm/min嘴孔或喷嘴尺寸12 直进焊或横摆第1 页第2 页第3 页制日期核日期签日期准日期屯溪高压阀门焊接工艺评报告(PQR)适用于SMAW.OFW.GMAW.GTAW焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原013焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头堆焊厚度熔敷焊缝金属厚度简图:焊接技巧焊接速度有无摆动摆动方式多焊道或单焊道(每侧) 多焊丝或单焊丝(每侧)焊接层数 2 转动角度720°焊丝离工件距离mm检查结果外观尺寸外观质量及尺寸均合格硬度伤着色探伤/ 磁粉探伤合格第4 页第5 页第6 页焊工姓名郑凯钢印号: C 部门:焊接工部所用的焊接方法:GT AW自动化等级:■手工□半自动□机动□自动焊工焊接试件时遵照的WPS No. WPS 2030-050试件母材编号:HQ-04 厚度25mm 填充金属标准:AWSEA182/F304 ●H0CR18Ni9衬垫(金属焊缝金属双面焊焊剂等) (QW-402) 角焊角焊母材厚度-OFW (QW-403) 25mm ≥25mm ASME P- No . 8-1与ASME P- No . 8-1(QW-403) 填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)]实心实心每种焊接方法的手工或半自动焊接的变素实际值评定范围化学分析时堆焊层厚度/ / 焊接位置(1G,5G等) (QW-405) 1G第7 页1G焊接方向(上坡焊/下坡焊) / /背过渡形式(GTAW) (QW409) / / 焊接电流类型与极性(STAW) (QW409) DC /反接DC/ 反接自动/机动焊变数(QW-360) 实际值评定范围直接控制/遥视控制∕∕电压自动控制(GTAW) ∕∕衬垫( 金属、焊缝金属、双面焊、焊剂等) ∕∕外观检验结果(QW-302.4) 采用5培放大镜查检表面焊接均匀、无可见裂纹、无其它缺陷。

焊接工艺评定表格.doc

无摆动焊或摆动焊

连弧或断弧焊

运条方式

根层或层间清理方法

清根方法或单面焊双面成型

焊嘴尺寸mm

导电嘴与工件距离mm

其他

焊接前的准备(预热)

预热温度℃

温度℃

层间温度℃

预热保持方式

后热、焊后热处理

热处理种类

加热温度范围

mm

保持时间

h

加热宽度

mm

保温宽度

mm

升温速度

℃/h

降温速度

℃/h

其他

评定单位、主持人及施焊焊工

硬度检验结论:

试样编号

母材

焊缝

试验单位

报告编号

其它检验项目名称及结论:

试样编号

缺陷情况

评定结果

试验单位

报告编号

其它检验项目名称及结论:

试样编号

缺陷情况

评定结果

试验单位

报告编号

综合评定结论:

评定单位:评定方案编制人员及资质

责任

姓名

资质(职称)

日期

编制

年 月 日

审核

年 月 日

批准

年 月 日

注:各单位检验(试验)报告应作为本报告上的正式附件,合并归档。

m㎡

负荷

N

抗拉强度

MPa

试验单位

报告编号

弯曲试验结论:

试样编号

厚度、宽度

mm

弯曲直径

mm

弯曲

试验单位

报告编号

面弯

背弯

侧弯

冲击试验结论:

试样编号

缺口形状

缺口位置

试样大小

试验温度

℃

冲击功

J

冲击韧性

焊接工艺评定表格

焊接工艺指导书编号:WPS-08002日期:3月焊接工艺评估汇报编号:PQR-08002

焊接措施:SMAW机械化程度:(手工、半自动、自动)手工

焊接接头:对接简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及次序)

坡头形式:V型

衬垫(材料及规格)/

其他:

母材:

类别号:Ⅱ组别号:Ⅱ-1与类别号:Ⅱ组别号:Ⅱ-1

相焊及原则号:GB6479钢号:16Mn与原则号:GB6479钢号:16Mn相焊

厚度范围:

母材:对接焊缝δ=16角焊缝/

管子直径、壁厚范围:对接焊缝12-32mm角焊缝/

其他

焊接材料:

焊材类别

焊条

焊材原则

GB/T5117

填充金属尺寸

Ф3.2Ф4.0

焊材型号

E5016

焊材牌号(钢号)

J506

其他

/

耐蚀堆焊金属化学成分(100﹪)

接头形式

对接

焊接措施

SMAW

焊接位置

平焊

预热和焊后热处理规定

/

评估原则

JB4708《钢制压力容器焊接工艺评估》

焊缝构造示意图

评估阐明

电源特性

直流反接

清根工艺

/

坡口工艺

机械加工

试件尺寸

150*150*16*2

规定

检查

项目

外观检查

无外观缺陷

无损探伤

射线(/)、超声波(/)、表面(√ )

力学及弯曲性能测试

其他:/

焊接位置:

对接焊缝位置:平焊方向:(向上、向下)

角焊缝位置:/方向:(向上、向下)

技术措施:

焊接速度(cm/min):5~10

取证焊接工艺评定项目表版

16MnR

J507

板对接

SMAW

SR

δ=12-32

0-32

17

PQR-07-12

δ=16

16MnR

J507

板对接

SMAW

AW

δ=12-32

0-32

18

PQR-07-13

φ19×2

δ=20

16MnR+10

TIG-50

管头

GTAW

AW

管径: 16-21.85

19

PQR-07-14

δ=6

16MnR

H00Cr19Ni12Mo2

+A022

板对接

GTAW+SMAW

AW

75

PQR-10-13

δ=18

316L(022Cr17Ni12Mo2)

H00Cr19Ni12Mo2+

板对接

SAW

AW

临时不用

临时不做

76

PQR-10-14

δ=38

Q345R

H10Mn2+HJ431

板对接

SAW

AW

77

PQR-10-15

δ=0-40

δ=3-6

68

PQR-10-02

δ=10

0Cr18Ni9

H0Cr21Ni10+HJ260

板对接

SAW

AW

δ=1.5-20

0-20

69

PQR-10-06

δ=20

Q345R

J507

板-板对接

SMAW

AW

型式试样

70

PQR-10-07

δ=20

φ57×4

Q345R

焊接工艺评定表完整

焊接工艺评定表(可以直接使用,可编辑实用优秀文档,欢迎下载)版本:A版目录1、预焊接工艺规程2、试件取样位置图3、焊评试验施焊记录表4、外观检验表偏瘫上肢功能评价记录表(上田敏式) 姓名性别年龄病历号科室病房/床临床诊断序号体位项目开始肢位及检查动作判定/ / / / /1仰卧位联合反应(胸大肌)开始肢位:患肢的指尖放于近耳处(屈肌联带运动型)。

检查动作:使健肢从屈肘位伸展,以对抗徒手阻力,此时,触知患侧胸大肌是否收缩。

不充分(无)充分(有)2 随意收缩(胸大肌)开始肢位:同l。

检查动作:口令“将患侧手伸到对侧腰部”,触知胸大肌收缩。

不充分(无)充分(有)3伸肌联开始肢位:同1。

检查动作:用与2相同的动作,观察手指尖移动到不可能可不耳一乳头带运动的部位(伸肌联带运动)能充分乳头一脐充分脐以下完全伸展4 坐位开始肢位:将手放于健侧腰部(使肘尽量伸展,前臂旋前,伸肌联带运动型)。

检查动作:口令“将患侧手拿到耳边”,观察指尖到达的部位。

不可能屈肌联带运动可能不充分0一脐脐一乳头充分乳头以上与耳同高5坐位部分分离运动将手转于背后,观察手是否达到背部脊柱正中线附近5cm以内,注意躯干不要有大的移动不可能可能不充分达到体侧过体侧但不充分充分距脊柱5㎝以内6 坐位部分分离运动上肢向前方水平上举(注意屈肘不超过20°肩关节的水平内收,外展保持在±10°以内)不可能可能不充分5-25°30-55°充分60-90°7坐部屈肘,前臂旋前(手掌向不充肘不靠体侧位分分离运动下),将肘紧靠体侧不要离开(靠不上者不合格),肘屈曲保持在90。

±l0°的范围内分靠体侧但前臂旋前前臂可保持中立位充分可旋前5-45°旋前50-85°旋前90°8坐位分离运动伸肘位,将上肢向侧方水平外展。

注意上肢水平屈曲不得超出20°,屈肘不超出20°不可能不充分5-25°30-55°充分60-85°90°9坐位分离运动上肢上举,肘弯曲不超过20。

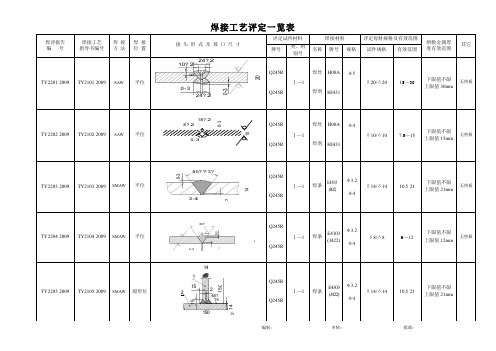

焊接工艺评定一览表

2060-30-3100-314212. 0-3815021514?5 55?2编制: 审核: 批准:焊评报告 编 号 焊接工艺 指导书编号 焊 接 方 法 焊 接 位 置接 头 形 式 及 坡 口 尺 寸评定试件材料 焊接材料 评定母材规格及有效范围熔敷金属厚 度有效范围其它牌号类、组 别号名称牌号 规格试件规格 有效范围TY2201-2009 TY2101-2009SAW平位10? 2 24? 20-3 24? 2Q245RQ245RⅠ—1焊丝焊剂H08AHJ431φ5δ20/δ20 15—30下限值不限 上限值 30mm无垫板TY2202-2009 TY2102-2009SAW平位18? 28? 2 0- 3Q245R Q245RⅠ—1焊丝焊剂 H08AHJ431φ4δ10/δ10 7.5—15下限值不限 上限值 15mm无垫板TY2203-2009 TY2103-2009SMAW平位60? ? 3? 2-4Q245RQ245RⅠ—1焊条E4303(J422)φ3.2φ4δ14/δ1410.5-21下限值不限 上限值 21mm无垫板TY2204-2009 TY2104-2009SMAW平位60?2-4Q245RQ245RⅠ—1焊条E4303 (J422)φ3.2φ4δ8/δ86—12下限值不限 上限值 12mm无垫板TY2205-2009 TY2105-2009SMAW船形位14 11522 150Q245RQ245RⅠ—1焊条E4303 (J422)φ3.2φ4δ14/δ1410.5-21下限值不限 上限值 21mm15014149-11475φ133?51433编制: 审核: 批准:焊评报告 编 号 焊接工艺 指导书编号 焊 接 方 法 焊 接 位 置接 头 形 式 及 坡 口 尺 寸 评定试件材料 焊接材料 评定母材规格及有效范围 熔敷金属厚 度有效范围其它牌号类、组 别号名称牌号规格试件规格有效范围TY2206-2009 TY2106-2009SMAW船形位1414150Q245RQ245RⅠ-1焊条E4303(J422)φ4δ14/δ14下限值不 限上限值 14.85mmTY2207-2009 TY2107-2009SMAW水平 固定120?120 4 1 2 φ20? 3 20#Q245RⅠ—1Ⅰ—1焊条E4303 (J422)φ2.5φ3.2φ20×3/δ141.5—6下限值不 限上限值 5.66mmTY2208-2009 TY2108-2009SMAW水平 固定δ 14 6250? 250 20#Q245RⅠ—1Ⅰ—1焊条E4303(J422)φ3.2φ133×5/δ141.5-10下限值不 限上限值 8.48mmTY2209-2009 TY2109-2009SMAW垂直 仰位A 大 大 210? 2106 2550?φ108? 4. 5 A 2 50?φ108× 4. 5 Q245R20#Ⅰ—1Ⅰ—1焊条E4303 (J422)φ3.2δ14/φ108×4.51.5-9下限值不 限 上限值 9mm无垫板 TY22010-2009 TY21010-2009SMAW45° 固定Ⅰ 大 大 60? ? 5? Ⅰ20#20#Ⅰ—1焊条E4303(J422)φ3.2φ108×6/φ108×61.5-12下限值不 限上限值 12mm无垫板59? 2?1φ108?4.52-32023015150102810焊接工艺评定一览表编制:审核: 批准:焊评报告 编 号焊接工艺 指导书编号焊 接 方 法焊 接 位 置接 头 形 式 及 坡 口 尺 寸评定试件材料 焊接材料 评定母材规格及有效范围 熔敷金属厚 度有效范围其它牌号类、组 别号名称牌号规格试件规格有效范围TY22011-2009TY21011-2009SMAW水平 固定I 大 大Ⅰ8050? ? 5?6 2? 120#20#Ⅰ—1Ⅰ—1焊条 E4303 (J422)φ3.2 φ108×4.5/φ159×61.5—12下限值不 限 上限值 12mmTY22012-2009TY21012-2009SMAW船形 位3021750?150Q235AQ245RⅠ—1Ⅰ—1焊条E4303(J422)φ3.2φ4δ30/δ1822.5-45下限值不 限 上限值 45mmTY21013-2009 TY21013-2009 SMAW平位 +5? 2525 55? 02-4+5? 55? 025Q235AQ245RⅠ—1Ⅰ—1焊条E4303(J422)φ3.2φ4δ30/δ3022.5—45下限值不 限 上限值 45mm无垫板 TY22014-2009 TY21014-2009 SMAW平位60? ? 5?15?φ2521420#Q245RⅠ—1Ⅰ—1焊条E4303(J422)φ3.2φ4φ25/δ14下限值不 限上限值 22.5mmTY22015-2009 TY21015-2009 SMAW垂直 俯位φ30121010130? 13020#Q245RⅠ—1Ⅰ—1焊条E4303(J422)φ3.2φ4φ30/δ28下限值不 限 上限值 12mm20770-31050-340-3680-350+1.51610756902142焊接工艺评定一览表焊评报告 编 号焊接工艺 指导书编号焊 接 方 法焊 接 位 置接 头 形 式 及 坡 口 尺 寸评定试件材料 焊接材料评定母材规格及有效范围熔敷金属厚 度有效范围其它牌号类、组 别号名称牌号规格试件规格有效范围TY22016-2009 TY21016-2009SMAW垂直 俯位φ201277120? 12020#Q245RⅠ—1Ⅰ—1焊条E4303 (J422)φ3.2φ4φ20/δ14下限值不 限 上限值 9.9mmTY22017-2009 TY21017-2009SMAW SAW平位1 2 18? 26? 20-360? ? 5?Q245RQ245RⅠ—1焊条 焊丝 焊剂E4303 (J422)H08A HJ431φ3.2φ4φ4δ10/δ107.5-15下限值不 限 上限值 15mm无垫板 TY22018-2009TY21018-2009SMAW SAW平位22? 2 10? 20-360? ? 5?Q245RQ245RⅠ—1焊条焊丝焊剂E4303 (J422)H08A HJ431φ3.2φ4φ4δ16/δ1612-24下限值不 限上限值 24mm无垫板TY22019-2009 TY21019-2009GTAW水平 固定164? 164512φ63. 5? 3. 520#Q245RⅠ—1Ⅰ—1焊丝H08Mn2SiAφ0.8δ10/φ63.5×3.51.5-7下限值不 限 上限值 7mmTY22020-2009TY21020-2009SMAW垂直 俯位A 大 大φ89? 640? 40?A 6-15-25-14-13-1φ97 2-1200? 200 1-1420#Q245RⅠ—1Ⅰ—1焊条E4303 (J422)φ3.2φ4δ14/φ89×61.5-12下限值不 限上限值 12mm无垫板编制:审核:批准:。

焊接工艺评定项目一览表

焊接工艺评定项目一览表

铆焊工艺评定表

一、引言

铆焊是用热压铆钉在金属表面进行焊接的一种焊接方式,广泛应用于

机械制造、汽车制造、飞机制造及军工领域,是非常重要的热加工技术。

铆焊工艺评定是指对于所有铆焊工艺工程师和技术人员,综合考虑到铆焊

过程中的各项参数,评估铆焊成品的合格率,并确定铆接工艺参数,以保

证成品性能的稳定性和可行性。

二、评定标准

1.加工过程参数

加工过程参数反映了铆焊过程中的各项技术技术参数,需要综合考虑

金属材料、零件表面质量、铆钉类型、铆钉压力及温度等参数,并对其中

的温度与压力等参数进行详细的监控,以保证成品的质量。

2.材料参数

材料参数需要考虑金属材料的材料特性,包括材料组成、表面粗糙度、强度、刚度、热塑性等参数,并对其中的材料性能进行详细的备案,以保

证材料的配比及使用功能。

3.铆钉参数

铆钉参数需要考虑铆钉的尺寸、材质、形状和型号等,并根据材料性

能及工艺要求确定不同型号铆钉,以保证铆焊的性能及成品的质量。

4.人员素质。

焊接工艺评定表格模板

预热温度

保护气体种类

喷嘴直径(mm)

钨极直径(mm)

层次

焊接

方法

填充材料

电源种类

电压

(V)

焊接速度(cm/min)

热输入

(KJ/mm)

正面气体流量(L/min)

背面气体流量

(L/min)

层间温度(℃)

牌号

规格

极性

电流(A)

外观检测记录表

焊接工艺评定编号

检验员

日期

审核人

日期

焊缝正面余高

单面焊根部未焊透

版本:A版

焊接工艺评定

编号:XXXXXXX

编制:

审核:

批准:

XXXXXXX有限公司

1、预焊接工艺规程

2、试件取样位置图

3、焊评试验施焊记录表

4、外观检验表

焊评试验施焊记录表

焊接工艺评定编号

焊工

钢印

检验员

记录者

母材

钢号

规格

批号

证书编号

其它

焊材

牌号

规格

炉批号

烘头型式简图:

焊接设备

焊缝正面余高差

单面焊根部未熔合

焊缝背面余高

单面焊根部凹陷

焊缝背面余高差

焊脚

表面裂纹

焊脚差

表面气孔

弧坑

咬边

夹渣

焊缝正面宽度

焊缝正面宽度差

焊缝背面宽度

焊缝背面宽度差

焊缝棱角度

其他

焊接工艺评定表

规格

批号

证书编号

其它

焊材

牌号

规格

炉批号

烘干温度

证书编号

其它

焊接位置

接头型式简图:

焊接设备

清根方法

预热温度

保护气体种类

喷嘴直径(mm)

钨极直径(mm)

层次

焊接

方法

填充材料

电源种类

电压

(V)

焊接速度

(cm/min

)

热输入

(KJ/mm

)

正面气体

流量

(L/min)

背面气

体流量

(L/min)

层间温

度「C)

牌号

规格

极性

电流

(A

外观检测记录表

焊接工艺评定编号

检验员

日期

审核人

日期

焊缝正面余咼

单面焊根部未焊透

焊缝正面余咼差

单面焊根部未熔合

焊缝背面余高

单面焊根部凹陷

焊缝背面余高差

焊脚

表面裂纹

焊脚差

表面气孔

弧坑

咬边

夹渣

焊缝正面宽度

焊缝正面宽度差

焊缝背面宽度

焊缝背面宽度差

焊缝棱角度

其他

版本:A版

焊接工艺评定

编号:XXXXXXX

编制:

审核:

批准:

XXXXXXX有限公司

1、

预焊接工艺规程

2、

试件取样位置图

3、

焊评试验施焊记录表

4、Hale Waihona Puke 外观检验表舍弃

谶羊

拉力

试样

狈弯

试羊

狈弯

试羊

备

用

狈弯

焊接工艺评定表格

坡口焊缝位置:

焊接方向(向上/向下):

其它:

其它:

预热(QW-406)

预热温度(℃): /

层间温度: /

其他: /

其他:/

Page2of2

PQRNo.

拉伸实验(QW-150)

试样No.

宽

厚

面积

极限总载荷lb

极限单位应力psi

破坏性质和位置

导向弯曲实验(QW-160)

类型和图号

最大焊道厚度≤1/2in.(13mm)是:否:

其他

填充金属(QW-404)

SFANo.:

AWSNo.:

F—No.:

A—No.:

填充金属尺寸:

填充金属产品形式

附加填充金属:

评估的焊缝金属厚度范围:

坡口焊:

角焊缝:

焊丝—焊剂(分类号):

焊剂类型

焊剂商品类型

可熔化嵌条:

其他:

每种母材和填充金属的给合宜分别记录。

气体混合比流量(L/min)

保护气: / / /

尾部保护气: / / /

背面保护气: / / /

其他

填充金属(QW-404)

SFANo.:

AWSNo.:

填充金属F—No.:

填充金属A—No.:

填充金属尺寸:

填充金属产品形式

附加填充金属:

焊丝—焊剂(分类号):

焊剂类型

焊剂商品名称

熔敷金属厚度

其它

电特性(QW-409)

(当应用连续或特殊的加热时,宜予记录)

气体(QW-408)

(比例组成)

气体混合比流量(L/min)

保护气: / / /

尾部保护气: / / /

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反接

160

20

6

乌极类型及直径:/喷嘴直径:/

熔滴过度形式:/焊丝送进速度:/

技术措施:

摆动焊或不摆动焊:摆动焊摆动参数:以坡口为准

焊前清理和层间清理:20mm范围内清除油污,见金属光泽。背面清根方法:/

单道焊或多道焊(每面):单道焊单丝焊或多丝焊:/

导电嘴至工件距离(mm):/锤击:/

其他:

单位名称:*********有限公司

焊接工艺指导书编号:WPS-08002日期:2008年3月焊接工艺评定报告编号:PQR-08002

焊接方法:SMAW机械化程度:(手工、半自动、自动)手工

焊接接头:对接简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

坡头形式:V型

衬垫(材料及规格)/

其他:

摆动参数:以坡口为准

多道焊或单丝焊(每面):单道焊

多丝焊或单丝焊:单丝焊

其他:/

预热:

预热温度(℃):/

层间温度:/

其他:/

金相检验(角焊缝):

根部:(焊透、未焊透)/焊缝:(熔合、未熔合)/

焊缝、热影响区:(有裂纹)/

检验截面

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

焊脚差(mm)

无损检验

RT:检验合格UT:/

MT:/PT:/

其他:

焊缝结构示意图

评定说明

电源特性

直流反接

清根工艺

/

坡口工艺

机械加工

试件尺寸

150*150*16*2

要求

检验

项目

外观检查

无外观缺陷

无损探伤

射线(/)、超声波(/)、表面(√ )

力学及弯曲性能测试

项目

拉伸

弯曲

冲击

试样数量

焊接接头

全焊缝

面弯

背弯

侧弯

焊缝

热影响区

√

/

√

√

/

/

/

宠观金相

/

微观金相

/

接头硬度分布测定

焊材型号

E5016

焊材牌号(钢号)

J506

其他

/

耐蚀堆焊金属化学成分(100﹪)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

其他:

焊接工艺指导书

焊接位置:

对接焊缝的位置:平焊

焊接方向:(向上、向下)/

角焊缝位置:/

焊接方向:(向上、向下)/

焊后热处理:

温度范围(℃)/

保温时间(h)/

预热:

预热温度(℃)(允许最低值)/

/

熔敷金属化学成分

/

其他项目

/

编制

日期

审核

日期

焊接工艺指导书

编号:WPS-08002

编制:

审核:

批准:

*********有限公司

焊接工艺评定报告

编号:PQR-08002

编制:

审核:

批准:

*********有限公司

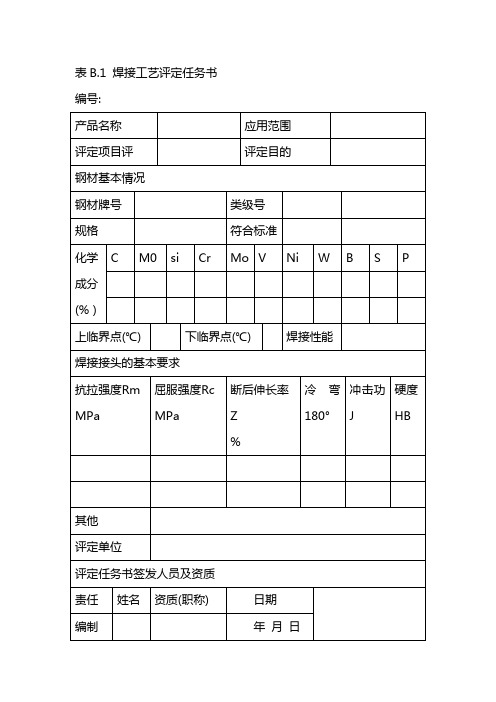

焊接工艺评定任务书

编号:GPR-08002

编制:

审核:

*********有限公司

母材:

类别号:Ⅱ组别号:Ⅱ-1与类别号:Ⅱ组别号:Ⅱ-1

相焊及标准号:GB6479钢号:16Mn与标准号:GB6479钢号:16Mn相焊

厚度范围:

母材:对接焊缝δ=16角焊缝/

管子直径、壁厚范围:对接焊缝12-32mm角焊缝/

其他

焊接材料:

焊材类别

焊条

焊材标准

GB/T5117

填充金属尺寸

Ф3.2Ф4.0

其他:/

电特性:

电流种类:直流

极性:正接

钨极尺寸:Ф3.2;Ф4.0

焊接电流:(A)100~13 ; 160~200

电弧电压:(V)19~23; 20~24

其他:/

焊接位置:

对接焊缝位置:平焊方向:(向上、向下)

角焊缝位置:/方向:(向上、向下)

技术措施:

焊接速度(cm/min):5~10

摆动或不摆动:摆动焊

焊道/焊层

焊接方法

填充材料

焊接电流

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kj/cm)

牌号

直径

极性

电流(A)

第一层

SMAW

J506

Ф4.0

反接

100~130

19~23

5~10

/

第二层

SMAW

J506

Ф4.0

反接

200

24

6~8

第三层

SM AW

J506

Ф4.0

反接

180

22

6

第四层

SMAW

J506

类、组别号:Ⅱ-1与类、组别号:Ⅱ-1相焊

厚度:δ=16mm

直径:/

其他:/

焊后热处理:

热处理温度(℃):/

保温时间(h)/

保护气体:

气体混合比流量(L/min)背面保护气:///

填充金属:

焊材标准:GB/T5117

焊材牌号:J506

焊材规格:Ф3.2;Ф4.0

焊缝金属厚度:0~32

焊接工艺评定任务书

单位名称

*********有限公司

任务书编号

GPR-08002

工艺评定编号

PQR-08002

母材

板材

管材

焊条

焊丝

焊剂

保护气体

牌号

16Mn

/

J506

/

/

/

规格

δ=16

/

Ф3.2;4.0

/

/

/

接头形式

对接

焊接方法

SMAW

焊接位置

平焊

预热和焊后热处理要求

/

评定标准

JB4708《钢制压力容器焊接工艺评定》

编制

日期

审核

日期

批准

日期

焊接工艺评定报告

单位名称:*********有限公司

焊接工艺评定报告编号:PQR-08002焊接工艺指导书编号:WPS-08002

焊接方法:SMAW机械化程度:手工

接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

母材:

材料标准:GB6479

钢号:16Mn

耐蚀堆焊金属化学成分(重量%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

分析表面或取样开始表面至熔合线的距离(mm):

附加说明:

结论:本评定按JB4708规定焊接试件、检验试样,测定性能,确认试验记录正确

评定结果:合格

焊工

姓名

刘守友

焊工代号

A810

施焊日期

2008年3月3日

编制

日期

审核

日期

批准

日期

第三方检验

层间温度(℃)(允许最高值)/

保持预热时间:/

加热方式:/

气体:

气体种类混合比流量(L/min)

保护气:///

尾部保护气:///

背面保护气:///

电特性:

电流种类:直流极性:反接

焊接电流范围(A):100~130;160~200电弧电压:19~23; 20~24

(按所焊位置和厚度,分别列出电流和电压范围,记入下表)