GMP认证制药用水要求

GMP对制药工艺用水的要求

GMP对制药工艺用水的要求标准一、简介药品生产企业的工艺用水主要是指制剂生产中洗瓶、配料等工序以及原料药生产的精制、洗涤等工序所用的水。

水的名称应避免和水的制造过程有关,如去离子水、除盐水、蒸馏水这样的名称,即水的制造过程与其名称脱钩,而是从化学和微生物的角度根据质量指标对水进行分类(如中国药典规定纯化水可以用三种不同方法制得,将来可能还会有更好得方法)。

二、制取方法注射用水一般用纯化水通过蒸馏法(还有反渗透法和超滤法)制得,化学纯度高达99.999%,无热原。

因纯蒸汽的制备过程与用蒸馏水制备注射用水的过程相同,可使用同一台多效蒸馏水机或单独的纯蒸汽发生器,三、水质类别与要求饮用水:1、制备纯化水的水源;2、口服剂瓶子初洗;3、设备、容器的初洗;4、中药材、中药饮片的清洗、浸润和提取应符合生活饮用水卫生标准(GB5749-85);纯化水:1、制备注射用水(纯蒸汽)的水源;2、非无菌药品直接接触药品的设备、器具和包装材料最后一次洗涤用水;3、注射剂、无菌药品瓶子的初洗;4、非无菌药品的配料;5、非无菌药品原料精制应符合中国药典标准;注射用水:1、无菌产品直接接触药品的包装材料最后一次精洗用水;2、注射剂、无菌冲洗剂配料;3、无菌原料药精制;4、无菌原料药直接接触无菌原料的包装材料的最后洗涤用水应符合中国药典标准。

纯蒸汽:1、无菌药品物料、容器、设备、无菌衣或其他物品需进入无菌作业区的湿热无菌处理。

2、培养基的湿热灭菌纯蒸汽冷凝水应符合中国药典注射用水标准。

四、总结想要制取符合GMP的工艺用水那就少不了符合GMP标准的纯化水设备,也就是GMP纯化水设备,纯化水设备要GMP标准要从刚开始的设计、选材,到后来的制造、安装甚至是纯化水的运输都有着严格的要求,所以想要符合GMP要求的纯化水就要从纯化水设备抓起。

以上资料来自科瑞水处理,如需转载请标明出处!!。

制药企业生产用水管理规程(GMP)

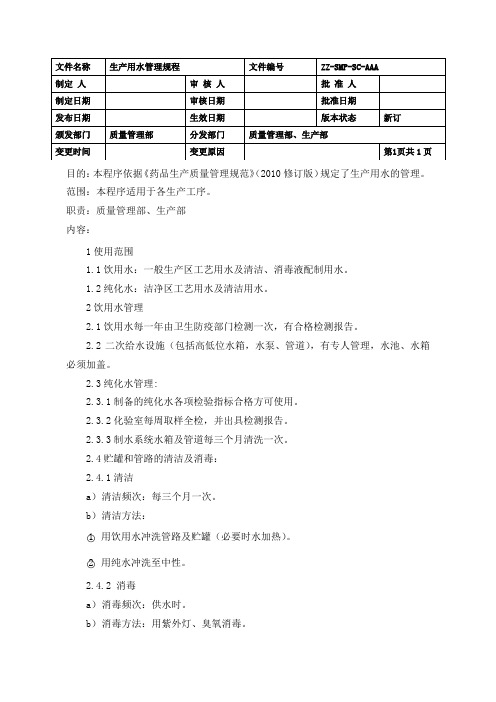

目的:本程序依据《药品生产质量管理规范》(2010修订版)规定了生产用水的管理。

范围:本程序适用于各生产工序。

职责:质量管理部、生产部

内容:

1使用范围

1.1饮用水:一般生产区工艺用水及清洁、消毒液配制用水。

1.2纯化水:洁净区工艺用水及清洁用水。

2饮用水管理

2.1饮用水每一年由卫生防疫部门检测一次,有合格检测报告。

2.2二次给水设施(包括高低位水箱,水泵、管道),有专人管理,水池、水箱必须加盖。

2.3纯化水管理:

2.3.1制备的纯化水各项检验指标合格方可使用。

2.3.2化验室每周取样全检,并出具检测报告。

2.3.3制水系统水箱及管道每三个月清洗一次。

2.4贮罐和管路的清洁及消毒:

2.4.1清洁

a)清洁频次:每三个月一次。

b)清洁方法:

○1用饮用水冲洗管路及贮罐(必要时水加热)。

○2用纯水冲洗至中性。

2.4.2 消毒

a)消毒频次:供水时。

b)消毒方法:用紫外灯、臭氧消毒。

GMP认证制药用水标准要求

GMP认证制药用水标准要求在世界许多发达国家如美国,注射用水(Water for Injection, WFI)必须由蒸馏工艺制备这一局限早已被突破,技术更先进、更节能、品质更稳定可靠的高纯水(Highly Purified Water, HPW)及其制备工艺早在1975年已经得到正式确认(美国药典第19版:USP19);现在,美国药典已经在其连续7个版本中明确确认了以反渗透(RO)为基础的HPW 工艺可以作为制取注射用水的法定工艺,并且历经数十年的医药实践,HPW注射用水生产技术已被证明是最先进、可靠的方法之一,以至于在美国的药物专利25条中,反渗透方法是最常用的注射用水生产工艺,由于HPW符合甚至超过WFI的各项理化参数指标,自2002年6月起正式被欧洲认可为第三水质级别。

今天,以RO为基础的HPW已经为代表医药先进技术的世界主要发达国家所确认,成为医用纯化水的标准制备方法之一。

在与国际接轨过程中我国药典亦对医药用水的法定制备方法进行了重新定义。

中国药典(2000年版)中所收载的制药用水,因其使用的范围不同而分为纯化水、注射用水及灭菌注射用水,首次将过去的蒸馏水改为纯化水,并且对纯化水具体定义为“纯化水为采用蒸馏法、离子交换法、反渗透法或其它适宜的方法制得供药用的水”,实际上放弃了对生产工艺“必须为蒸馏法”的限定,为相关企业采用国际上广为流行的反渗透HPW方法制备纯化水奠定了法律基础。

更为重要的是,新的国家药典将注射用水定义为“纯化水经蒸馏所得的水”,从而使RO技术进入注射用水制备过程成为可能。

2000年版国家药典在制约用水技术上朝国际先进领域迈进了一大步。

与传统的蒸馏法相比较,以反渗透法为基础的联合了最新电去离子(EDI)技术的新工艺具有明显的优越性和先进性。

1.高效节能。

蒸馏法系历史最为悠久的医药用水制备工艺,主要有多级蒸馏、高压分级蒸馏和离心净化蒸馏几种工艺。

所有蒸馏方法均在120℃高温状态下进行,所以可以得到完全无菌的水。

中国药典制药用水要求详解

中国药典制药用水要求详解中国药典中对GMP制药用水的要求非常严格,主要包括以下方面的要求:源水质量、处理系统、水质监控和操作规范等。

下面将对这些要求进行详解。

首先,源水质量的要求。

制药用水的源水必须符合国家相关标准的要求,例如GB3838《地表水环境质量标准》和GB5749《生活饮用水卫生标准》等。

源水的硬度、总溶解固体、细菌等指标必须控制在一定范围内,以保证经过处理后的水质符合GMP规定的标准。

其次,处理系统的要求。

制药用水的处理系统应该使用适当的工艺和设备,确保水质符合GMP标准。

处理设备必须符合相关国家标准,并定期进行维护和保养,以保证其正常运行和稳定性。

处理系统应该包括预处理、反渗透(RO)或电离(DI)等水质处理工艺,以去除源水中的悬浮物、杂质和离子等。

同时,处理系统还应设有适当的消毒装置,以保证制药用水在输送过程中不会被污染。

第三,水质监控的要求。

制药用水的质量必须经过严格的监控和检测。

监控方案应包括源水和处理水的定期监测,以及系统设备运行参数的实时监控。

监控指标包括水质指标(如溶解氧、电导率、总溶解固体、细菌总数等)、温度、流量等。

同时,制药用水应进行定期的微生物监测,确保不会存在细菌、霉菌和其他微生物的污染。

最后,操作规范的要求。

制药用水的生产和使用过程应该符合相关的操作规范,包括工艺和设备的操作规范、生产记录的填写要求、设施和设备的清洁消毒规范等。

制药用水的输送和储存设施应有专门的管理和维护人员,负责设施、设备的日常维护和保养,以及水质监控和检查等工作。

总之,中国药典对GMP制药用水的要求非常严格,主要包括源水质量、处理系统、水质监控和操作规范等方面。

这些要求旨在确保制药用水的质量稳定和安全,保证药品的质量符合相关标准。

制药企业在生产和使用制药用水时,需严格按照中国药典的要求进行操作和管理,以保证药品质量和安全性。

GMP水质量要求

GMP水质量要求纯化水、注射用水储水罐与输送管道所用材料应无毒,耐腐蚀,储水罐的通气口应安装不脱落的纤维疏水性过滤除菌器,管道的设计和安装应避免死角和盲管。

应对原水与制药用水的水质进行定期监测,纯化水、注射用水的制备、储存和分配应能防止微生物的滋生,注射用水可采用70℃以上保温循环。

按照书面规程消毒纯化水、注射用水管道和其他相关供水管道。

操作规程还应详细规定制药用水微生物污染的警戒限度、纠偏限度和应采取的措施。

饮用水加氯杀菌(国标余氯大于0.3mg/l)自来水泵定期切换。

管道主管路要有千分之三的坡度,泵口为最低点管路中的水能在泵口处完全排掉。

回路上的阀门应45度安装。

纯化水呼吸器要采用不脱落纤维的疏水性除菌滤器,最好能电加热,呼吸器要定期测试更换。

紫外灯紫外灯杀菌灯的灯管要定期更换(纯化水),工作时间,紫外强度、灯管报警水管路要有流量计,恒压装置控制流速。

0.915m/s 3英尺/秒速度过低,有细菌滋生的危险回水控制温度、流速、电导率及TOC注射水系统要求生产用的注射水应在制备后6H内使用,制备后4H内灭菌72H内使用,后市在80℃以上保温、65℃以上保温循环或4℃以下存放。

.注射水管道、储罐316L 阀门选用隔膜阀要有适当的过滤器储罐呼吸器要采用疏水性,电加热避免潮湿,滤芯要做完整性实验。

容易出现的问题注射用水贮罐内的内表面未进行抛光处理或光洁度差无喷淋装置或保温装置管道设计部合理无法将管路中的积水排空。

制品配制所用注射用水的制备记录中未明确生产的时间与生产用水时间矛盾。

注射用水贮罐未安装疏水性过滤器;或是安装的疏水性过滤器的孔径不符合要求;或未制订清洗,消毒或更换周期注射用水的部分管道系统为非循环方式,回水温度低于70℃水系统设备档案中无贮罐和输送管道无材质证明。

水系统的管道布局图和现场显示系统是存在管道的死角,盲管。

水系统的管道布局与实际的管道安装不一致。

清洗,消毒验证的周期与实际操作部一致水处理及配套系统设计存在缺陷、存在质量隐患,未对水处理及配套系统进行维护、保养、无相关记录未制订水质警戒线无水系统循环取样示意图图示取样点与现场取样点不符合;现场标识不完善。

2023版gmp指南纯化水解读

2023版gmp指南纯化水解读【原创实用版】目录1.2023 版 GMP 指南的背景和重要性2.纯化水的定义和作用3.2023 版 GMP 指南对纯化水的要求4.纯化水的质量控制方法5.纯化水在制药行业的应用和案例6.结论和展望正文一、2023 版 GMP 指南的背景和重要性GMP(Good Manufacturing Practice)指南是药品生产质量管理的基本要求,旨在确保生产过程中的药品质量和安全性。

2023 版 GMP 指南是我国药品生产领域的重要指南,对药品生产企业具有严格的规范和指导作用。

在新版 GMP 指南中,纯化水的质量和管理要求被进一步强调,表明了纯化水在药品生产中的重要地位。

二、纯化水的定义和作用纯化水是指通过各种方法去除水中杂质和污染物,使其符合制药工艺要求的水。

在制药过程中,纯化水被广泛应用于制剂、清洗、消毒等多个环节,其质量直接影响到药品的质量和安全性。

三、2023 版 GMP 指南对纯化水的要求2023 版 GMP 指南对纯化水的要求主要包括以下几个方面:1.纯化水的质量标准:指南要求纯化水应符合国家相关标准和行业规范,如《药品生产质量管理规范》等。

2.纯化水系统的设计和验证:指南要求企业应根据生产工艺要求设计纯化水系统,并进行验证,确保系统稳定运行。

3.纯化水的质量控制:指南要求企业应建立纯化水质量控制体系,对纯化水的质量进行定期监测和检验。

4.纯化水的记录和报告:指南要求企业应建立纯化水使用记录和报告制度,对纯化水的使用情况进行详细记录和报告。

四、纯化水的质量控制方法纯化水的质量控制方法主要包括以下几个方面:1.水质监测:通过定期检测水中的微生物、浑浊度、PH 值等指标,确保纯化水符合质量标准。

2.系统验证:对纯化水系统进行验证,确保系统能够稳定运行,满足生产工艺要求。

3.设备维护:定期对纯化水设备进行维护和保养,确保设备性能稳定。

4.培训和考核:对企业员工进行纯化水质量控制方面的培训和考核,提高员工的质量意识和技能。

2023版gmp指南纯化水解读

2023版GMP指南纯化水解读在医药制造过程中,保障制药产品的质量和安全是至关重要的。

而在这个过程中,纯化水作为制药工艺中不可或缺的一部分,其质量和纯度直接关系到最终产品的质量。

对于纯化水的要求在GMP指南中有着非常详细的规定。

本篇文章将从深度和广度两个方面来解读2023版GMP指南中对纯化水的要求,帮助读者更深入地理解这一重要内容。

一、深度解读1. 纯化水的定义和分类在2023版GMP指南中,纯化水是指去离子水或经纯化处理后的水,用于制药生产过程中的各种用途。

根据纯净度和适用范围的不同,纯化水可以分为不同等级,包括注射用水、工艺用水等。

这些不同等级的纯化水在药品生产中有着不同的应用要求,需要严格遵守相关规定。

2. 纯化水的生产和储存GMP指南中对纯化水的生产和储存也有着详细的规定。

从水源的选择、制备过程的控制到储存条件的要求,都需要严格执行相关标准。

纯化水的管道输送、消毒和监测等方面也有着具体的要求,以确保纯化水的质量及时可靠。

3. 纯化水系统的验证和监控在实际的药品生产过程中,纯化水系统的验证和监控是至关重要的环节。

GMP指南中对于纯化水系统的设计、验证和持续监控都有着具体要求,包括系统的安全性、稳定性、可靠性等方面。

这些要求旨在确保纯化水系统能够持续地满足药品生产的需要,保障最终产品的质量和安全。

二、广度解读通过深度解读,我们对2023版GMP指南中关于纯化水的要求有了更深入的了解。

而在广度上,我们还可以从其他方面对这一主题进行探讨,例如国际GMP对纯化水的统一要求、纯化水在药品生产中的重要性、纯化水在不同药品生产过程中的应用等。

总结和回顾2023版GMP指南中对纯化水的要求作为保障药品质量和安全的重要环节,涵盖了纯化水的定义、分类、生产和储存、系统验证和监控等方面。

通过对这些要求的深度和广度解读,我们对纯化水在药品生产中的重要作用有了更全面、深刻的理解。

个人认为在实际的药品生产过程中,应严格遵守GMP指南对纯化水的要求,以确保最终产品的质量和安全。

GMP对制药用水的要求(GMP课件)

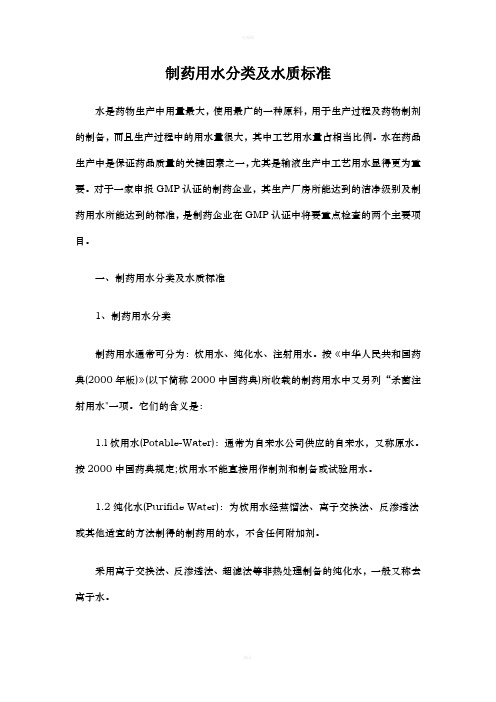

非无菌药品生产

最终灭菌无菌药品

一、纯化水制备系统

(一)纯化水应用范围 非无菌药品:配料、设备清洗、原料药精制工艺用水、饮片提取溶剂 灭菌药品:设备包材粗洗、中药注射剂提取溶剂 注射用水水源 (二)纯化水制备系统 1、多介质过滤器 2、活性炭过滤器 3、软化器:离子交换树脂 4、膜技术:微滤、超滤、纳米技术和反渗透

对比项目 来源 性状 pH 氨 硝酸盐 亚硝酸盐 重金属 易氧化物 细菌内毒素 三菌总数 应用范围

知识链接

纯化水、注射用水质量检测标准

纯化水

注射用水

蒸馏、离子交换、反渗透等方法制得

纯化水经蒸馏所得

无色澄明液体,无臭,无味

无色澄明液体,无臭,无味

符合规定

5.0~7.0

≤3.00×10-6g/100ml

CONTENT

第

三

GMP对制药用水的要求

节

制药用水

GMP(2010版)第九十六条规定量标准及相关要求。制药用水至少应当采用饮用水。

饮用水:为天然水经净化处理所得的水,符合《生活饮用水卫生标准》。 纯化水:为饮用水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用 水,符合纯化水项下的规定。 注射用水:为纯化水经蒸馏所得的水。符合注射用水项下的规定。 灭菌注射用水:本品为注射用水参照注射剂生产工艺制备所得。

一、纯化水制备系统

(一)纯化水应用范围 非无菌药品:配料、设备清洗、原料药精制工艺用水、饮片提取溶剂 灭菌药品:设备包材粗洗、中药注射剂提取溶剂 注射用水水源 (二)纯化水制备系统 1、多介质过滤器 2、活性炭过滤器 3、软化器:离子交换树脂 4、膜技术:微滤、超滤、纳米技 术和反渗透

二级反渗透纯化水制备工艺流程图

GMP对制药用水要求

GMP认证制药用水要求一:制药用水分类及水质标1、制药用水(工艺用水:药品生产工艺中使用的水,包括饮用水、纯化水、注射用水)分类1)饮用水(Potable-Water):通常为自来水公司供应的自来水或深井水,又称原水,其质量必须符合国家标准GB5749-85《生活饮用水卫生标准》。

按2000中国药典规定,饮用水不能直接用作制剂的制备或试验用水。

2)纯化水(Purified Water):为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂。

纯化水可作为配制普通药物制剂的溶剂或试验用水,不得用于注射剂的配制采用离子交换法、反渗透法、超滤法等非热处理制备的纯化水一般又称去离子水。

采用特殊设计的蒸馏器用蒸馏法制备的纯化水一般又称蒸馏水。

3)注射用水(Water for Injection):是以纯化水作为原水,经特殊设计的蒸馏器蒸馏,冷凝冷却后经膜过滤制备而得的水。

注射用水可作为配制注射剂用的溶剂。

4)灭菌注射用水(Sterile Water for Injection):为注射用水依照注射剂生产工艺制备所得的水。

灭菌注射用水用于灭菌粉末的溶剂或注射液的稀释剂。

2、制药用水的水质标准1)饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-85)2)纯化水:应符合《2000中国药典》所收载的纯化水标准。

在制水工艺中通常采用在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。

制药行业的纯化水的电阻率通常应≥0.5MΩ.CM/25℃,对于注射剂、滴眼液容器冲洗用的纯化水的电阻率应≥1MΩ.CM/25℃。

3)注射用水:应符合2000中国药典所收载的注射用水标准。

二:GMP对制药用水制备装置的要求1、结构设计应简单、可靠、拆装简便。

2、为便于拆装、更换、清洗零件,执行机构的设计尽量采用的标准化、通用化、系统化零部件。

3、设备内外壁表面,要求光滑平整、无死角,容易清洗、灭菌。

制药用医药用水设备制水标准

制药用医药用水设备制水标准一:制药用水分类及水质标1、制药用水(工艺用水:药品生产工艺中使用的水,包括饮用水、纯化水、注射用水)分类1)饮用水(Potable-Water):通常为自来水公司供应的自来水或深井水,又称原水,其质量必须符合国家标准GB5749-85《生活饮用水卫生标准》。

按2000中国药典规定,饮用水不能直截了当用作制剂的制备或试验用水。

2)纯化水(Purified Water):为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂。

纯化水可作为配制一般药物制剂的溶剂或试验用水,不得用于注射剂的配制。

采纳离子交换法、反渗透法、超滤法等非热水处理设备的纯化水一样又称去离子水。

采纳专门设计的蒸馏器用蒸馏法制备的纯化水一样又称蒸馏水。

3)注射用水(Water for Injection):是以纯化水作为原水,经专门设计的蒸馏器蒸馏冷凝冷却后经膜过滤制备而得的水。

注射用水可作为配制注射剂用的溶剂。

4)灭菌注射用水(Sterile Water for Injection):为注射用水依照注射剂生产工艺制备所得的水。

灭菌注射用水用于灭菌粉末的溶剂或注射液的稀释剂。

2、制药用水的水质标准1)饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-85)2)纯化水:应符合《2000中国药典》所收载的纯化水标准。

在制水工艺中通常采纳在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。

制药行业的纯化水的电阻率通常应≥0.5MΩ.CM/25℃,关于注射剂、滴眼液容器冲洗用的纯化水的电阻率应≥1MΩ.CM/25℃。

3)注射用水:应符合2000中国药典所收载的注射用水标准。

二:GMP对制药用水制备装置的要求1、结构设计应简单、可靠、拆装简便。

2、为便于拆装、更换、清洗零件,执行机构的设计尽量采纳的标准化、通用化、系统化零部件。

3、设备内外壁表面,要求光滑平坦、无死角,容易清洗、灭菌。

中国药典(GMP)制药用水要求详解

中国药典(GMP)制药用水要求详解制药企业的生产工艺用水,涉及到的是制剂生产过程当中容器清洗、配液及原料药精制纯化等所需要使用的水,此类用水一般分成纯化水和注射用水两大类。

中国药典对此两类制药用水的制备工艺有具体的一个要求。

对于注射用水,中国药典要求使用蒸馏的方法制备,通常是使用多效蒸馏器。

此要求与FDA、UP和JP的要求差别较大,本文在此就不详谈制备方面的差别,下文主要谈一谈中国药典(GMP)对制药用水的各方面要求,尤其对纯化水和注射用水的TOC检测要求.一、同制药用水的用途差别1.1纯化水的用途:1、制备注射用水(纯蒸汽)的水源2、非无菌药品直接接触药品的设备、器具和包装材料最后一次洗涤用水3、注射剂、无菌药品瓶子的初洗4、非无菌药品的配料5、非无菌药品原料精制1.2注射用水的的用途1、无菌产品直接接触药品的包装材料最后一次精洗用水2、注射剂、无菌冲洗剂配料3、无菌原料药精制4、无菌原料药直接接触无菌原料的包装材料的最后洗涤用水1.3纯蒸汽的用途1、无菌药品物料、容器、设备、无菌衣或其他物品需进入无菌作业区的湿热无菌处理2、培养基的湿热灭菌二、2010年版中国药典(GMP)对注射用水中总有机碳(TOC)的新要求2.1为什么需要检测总有机碳(TOC)微生物超标纠正标准是指微生物污染达到某一数值,表明注射用水系统已经偏离了正常运行的条件,应采取纠偏措施,使系统回到正常的运行状态。

“热原”通常是由细菌产生的,是那些能致热的微生物的代谢产物,以“细菌内霉素”指标来表示。

大多数细菌和许多霉菌都能产生热,致热能力最强的是革兰阴性杆菌的产物。

微生物代谢产物中的内毒素是造成热原反应的最主要因素。

细菌内毒素耐热性强,其尺寸大小约在1-50μm之间,故可通过一般滤器进入滤液中,但能被活性炭、硅藻土滤器等吸附。

热原本身不挥发,但能在蒸馏时被汽化的水滴带入蒸馏水中。

总有机碳TOC=TC(总碳)-IC(无机碳)。

总有机碳的指标在一定意义上说明的是对水污染的监控。

GMP认证制药用水要求

GMP认证制药用水要求一:制药用水分类及水质标1、制药用水(工艺用水:药品生产工艺中使用的水,包括饮用水、纯化水、注射用水)分类1)饮用水(Potable-Water):通常为自来水公司供应的自来水或深井水,又称原水,其质量必须符合国家标准GB5749-85《生活饮用水卫生标准》。

按2000中国药典规定,饮用水不能直接用作制剂的制备或验用水。

2)纯化水(Purified Water):为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂。

纯化水可作为配制普通药物制剂的溶剂或试验用水,不得用于注射剂的配制采用离子交换法、反渗透法、超滤法等非热处理制备的纯化水一般又称去离子水。

采用特殊设计的蒸馏器用蒸馏法制备的纯化水一般又称蒸馏水。

3)注射用水(Water for Injection ):是以纯化水作为原水,经特殊设计的蒸馏器蒸馏,冷凝冷却后经膜过滤制备而得的水。

注射用水可作为配制注射剂用的溶剂。

4)灭菌注射用水(Sterile Water for Injection ):为注射用水依照注射剂生产工艺制备所得的水。

灭菌注射用水用于灭菌粉末的溶剂或注射液的稀释剂。

2、制药用水的水质标准1)饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-85 )2)纯化水:应符合《2000中国药典》所收载的纯化水标准。

在制水工艺中通常采用在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。

制药行业的纯化水的电阻率通常应> 0.5M Q .CM/25 C ,对于注射剂、滴眼液容器冲洗用的纯化水的电阻率应> 1M Q .CM/2&。

3)注射用水:应符合2000中国药典所收载的注射用水标准。

二:GMP对制药用水制备装置的要求1、结构设计应简单、可靠、拆装简便。

2、为便于拆装、更换、清洗零件,执行机构的设计尽量采用的标准化、通用化、系统化零部件。

新版GMP对制药用水系统的要求及验证-葛均友

7.储罐

• 储罐的顶部空间是一个高风险的区域,小水滴和 空气利于耐热性微生物繁殖。水系统设置应该确 保储罐的顶部空间能够有效地用水流淋洗;

• 使用喷淋球或分配器,避免形成能藏匿微生物的 死角;

• 在储罐上安装疏水性呼吸过滤器,能进行离线或 在线完整性检测。(为了防止因过滤器内水的冷 凝而引起过滤器堵塞或微生物生长,建议使用加 热式呼吸过滤器。可以通过电或蒸汽加热滤壳, 或可定期灭菌)。

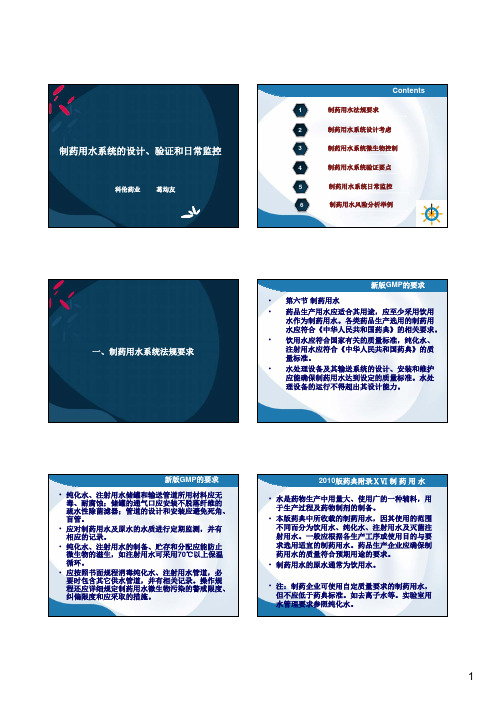

制药用水系统的设计、验证和日常监控

科伦药业 葛均友

Contents

1

制药用水法规要求

2

制药用水系统设计考虑

3

制药用水系统微生物控制

4

制药用水系统验证要点

5

制药用水系统日常监控

6

制药用水风险分析举例

一、制药用水系统法规要求

新版GMP的要求

• 第六节 制药用水

• 药品生产用水应适合其用途,应至少采用饮用 水作为制药用水。各类药品生产选用的制药用 水应符合《中华人民共和国药典》的相关要求。

• 起点在哪里?

– 地表水 – 井水 – 城市供水-“自来水” – 公司内部预处理系统

原水污染物调查

影响因素 降雨 腐蚀 污染 溶解物 蒸发 沉淀 分解

矿物质污染

钙盐和镁盐 铁盐和锰盐

硅酸盐 二氧化碳

氢化硫 磷酸盐/硝酸盐 铜/铝/铅/砷汞

微生物污染

藻类 原生动物

细菌 假单胞菌属 革兰氏阴性/非发酵菌 埃希氏大肠杆菌/大肠群菌

/

≤0.00003%

/

符合规定

/

≤0.000006% ≤0.00001%

/ ≤0.5 mg/L(注) 4.3(20摄氏度) / ≤100CFU/ml

GMP认证制药用水要求

GMP认证制药用水要求一:制药用水分类及水质标1、制药用水(工艺用水:药品生产工艺中使用的水,包括饮用水、纯化水、注射用水)分类1)饮用水(Potable-Water):通常为自来水公司供应的自来水或深井水,又称原水,其质量必须符合国家标准GB5749-85《生活饮用水卫生标准》。

按2000中国药典规定,饮用水不能直接用作制剂的制备或试验用水。

2)纯化水(Purified Water):为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂。

纯化水可作为配制普通药物制剂的溶剂或试验用水,不得用于注射剂的配制采用离子交换法、反渗透法、超滤法等非热处理制备的纯化水一般又称去离子水。

采用特殊设计的蒸馏器用蒸馏法制备的纯化水一般又称蒸馏水。

3)注射用水(Water for Injection):是以纯化水作为原水,经特殊设计的蒸馏器蒸馏,冷凝冷却后经膜过滤制备而得的水。

注射用水可作为配制注射剂用的溶剂。

4)灭菌注射用水(Sterile Water for Injection):为注射用水依照注射剂生产工艺制备所得的水。

灭菌注射用水用于灭菌粉末的溶剂或注射液的稀释剂。

2、制药用水的水质标准1)饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-85)2)纯化水:应符合《2000中国药典》所收载的纯化水标准。

在制水工艺中通常采用在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。

制药行业的纯化水的电阻率通常应≥0.5MΩ.CM/25℃,对于注射剂、滴眼液容器冲洗用的纯化水的电阻率应≥1MΩ.CM/25℃。

3)注射用水:应符合2000中国药典所收载的注射用水标准。

二:GMP对制药用水制备装置的要求1、结构设计应简单、可靠、拆装简便。

2、为便于拆装、更换、清洗零件,执行机构的设计尽量采用的标准化、通用化、系统化零部件。

3、设备内外壁表面,要求光滑平整、无死角,容易清洗、灭菌。

制药用水分类及水质标准

制药用水分类及水质标准水是药物生产中用量最大,使用最广的一种原料,用于生产过程及药物制剂的制备,而且生产过程中的用水量很大,其中工艺用水量占相当比例。

水在药品生产中是保证药品质量的关键因素之一,尤其是输液生产中工艺用水显得更为重要。

对于一家申报GMP认证的制药企业,其生产厂房所能达到的洁净级别及制药用水所能达到的标准,是制药企业在GMP认证中将要重点检查的两个主要项目。

一、制药用水分类及水质标准1、制药用水分类制药用水通常可分为:饮用水、纯化水、注射用水。

按《中华人民共和国药典(2000年版)》(以下简称2000中国药典)所收载的制药用水中又另列“杀菌注射用水"一项。

它们的含义是:1.l饮用水(Potable-Water):通常为自来水公司供应的自来水,又称原水。

按2000中国药典规定;饮用水不能直接用作制剂和制备或试验用水。

1.2纯化水(Purifide Water):为饮用水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水,不含任何附加剂。

采用离子交换法、反渗透法、超滤法等非热处理制备的纯化水,一般又称去离子水。

采用特殊设计的蒸馏器用蒸馏法制备的纯化水,一般又称蒸馏水。

纯化水可作为配制普通药物制剂用的溶剂或试验用水,不得用于注射剂的配制。

1.3注射用水(Water for Injection):是以纯化水作为原水,经特殊设计的蒸馏器蒸馏,冷凝冷却后经膜过滤制备而得的水。

目前一般的蒸馏器有多效蒸馏水机和气压式蒸馏水机等。

经蒸馏后的水需再经徽孔过滤方可作注射用水,徽孔过滤膜的孔径应为≤0.45μm。

注射用水可作为配制注射剂用的溶剂。

1.4 灭菌注射用水(Sterile Water for Injec-tion):为注射用水依照注射剂生产工艺制备所得的水。

灭菌注射用水用于灭菌粉末的溶剂或注射液的稀释剂。

2、制药用水的水质标准2.l 饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-85)。

药品gmp指南2010 制药用水

药品gmp指南2010 制药用水英文回答:Purified Water.Purified water is water that has been produced by distillation, reverse osmosis, or other suitable processes, and that meets the requirements for purified water in the current edition of the United States Pharmacopeia (USP).Water for Injection.Water for injection (WFI) is water that has been produced by distillation or reverse osmosis. It meets the requirements for water for injection in the current edition of the USP.Quality of Purified Water and Water for Injection.The quality of purified water and water for injectionis critical to the safety and efficacy of pharmaceutical products. The following are some of the key qualityattributes of these waters:Purity: Purified water and WFI must be free of contaminants, such as bacteria, endotoxins, and heavy metals.Clarity: Purified water and WFI must be clear and free of visible particles.Conductivity: The conductivity of purified water and WFI must be low, indicating a low level of ionic impurities.pH: The pH of purified water and WFI must be within a specified range.Total organic carbon (TOC): The TOC of purified water and WFI must be low, indicating a low level of organic impurities.Production of Purified Water and Water for Injection.Purified water and WFI are typically produced using a multi-step process. The first step is to pre-treat thewater to remove gross impurities, such as suspended solids and organic matter. The water is then passed through aseries of filters to remove finer particles and bacteria. The final step is to purify the water using distillation, reverse osmosis, or another suitable process.Storage and Distribution of Purified Water and Waterfor Injection.Purified water and WFI must be stored and distributedin a manner that maintains their quality. The following are some of the key considerations for storage and distribution:Storage containers: Purified water and WFI should be stored in clean, closed containers.Distribution systems: The distribution systems for purified water and WFI should be designed to minimize the risk of contamination.Monitoring: The quality of purified water and WFI should be monitored regularly to ensure that it meets the required specifications.中文回答:纯化水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GMP认证制药用水要求一:制药用水分类及水质标1、制药用水(工艺用水:药品生产工艺中使用的水,包括饮用水、纯化水、注射用水)分类1)饮用水(Potable-Water):通常为自来水公司供应的自来水或深井水,又称原水,其质量必须符合国家标准GB5749-85《生活饮用水卫生标准》。

按2000中国药典规定,饮用水不能直接用作制剂的制备或试验用水。

2)纯化水(Purified Water):为原水经蒸馏法、离子交换法、反渗透法或其他适宜的方法制得的制药用的水、不含任何附加剂。

纯化水可作为配制普通药物制剂的溶剂或试验用水,不得用于注射剂的配制采用离子交换法、反渗透法、超滤法等非热处理制备的纯化水一般又称去离子水。

采用特殊设计的蒸馏器用蒸馏法制备的纯化水一般又称蒸馏水。

3)注射用水(Water for n):是以纯化水作为原水,经特殊设计的蒸馏器蒸馏,冷凝冷却后经膜过滤制备而得的水。

打针用水可作为配制打针剂用的溶剂。

4)灭菌打针用水(XXX):为打针用水依照打针剂生产工艺制备所得的水。

灭菌打针用水用于灭菌粉末的溶剂或打针液的稀释剂。

2、制药用水的水质尺度1)饮用水:应符合中华人民共和国国家标准《生活饮用水卫生标准》(GB5749-85)2)纯化水:应符合《2000中国药典》所收载的纯化水标准。

在制水工艺中通常采用在线检测纯化水的电阻率值的大小,来反映水中各种离子的浓度。

制药行业的纯化水的电阻率通常应≥0.5MΩ.CM/25℃,对于打针剂、滴眼液冲洗用的纯化水的电阻率应≥1MΩ.CM/25℃。

3)注射用水:应符合2000中国药典所收载的注射用水标准。

二:GMP对制药用水制备装置的要求1、结构设计应简单、可靠、拆装简便。

2、为便于拆装、更换、清洗零件,执行机构的设计尽量采用的尺度化、通用化、系统化零部件。

3、装备内外壁表面,要求光滑平整、无死角,容易清洗、灭菌。

零件表面应做镀铬等表面处置惩罚,以耐腐蚀,避免生锈。

装备表面避免用油漆,以防剥落。

4、制备纯化水设备应采用低碳不锈钢或其他经验证不污染水质的材料。

制备纯化水的设备应定期清洗,并对清洗效果验证。

5、注射用水接触的材料必须是优质低碳不锈钢(例如316L不锈钢)或其他经验证不对水质产生污染的材料。

制备注射用水的设备应定期清洗,并对清洗效果验证。

6、纯化水储存周期不宜大于24小时,其储罐宜采用不锈钢材料或经验证无毒,耐腐蚀,不渗出污染离子的其他材料制作。

保护其通气口应安装不脱落纤维的疏水性除菌滤器。

储罐内壁应光滑,接管和焊缝不应有死角和沙眼。

应采用不会形成滞水污染的显示液面、温度压力等参数的传感器。

对储罐要定期清洗、消毒灭菌,并对清洗、灭菌效果验证。

7、制药用水的运送1)纯化水和制药用水宜采用易拆卸清洗、消毒的不锈钢泵运送。

在需用压缩氛围或氮气压送的纯化水和打针用水的场合,压缩氛围和氮气须净化处置惩罚。

2)纯化水宜采用循环管路输送。

管路设计应简洁,应避免盲管和死角。

管路应采用不锈钢管或经验证无毒、耐腐蚀、不渗出污染离子的其他管材。

阀门宜采用无死角的卫生级阀门,输送纯化水应标明流向。

3)输送纯化水和注射用水的管道、输送泵应定期清洗、消毒灭菌,验证合格后方可投入使用。

8、压力的设计,须由有许可证的单位及合格人员承担,须按中华人民共和国国家标准《钢制压力》(GB150-80)及“压力安全技术监察规程”的有关规定办理。

三:典型的纯化水制备系统反渗透法:反渗透法制备纯水手艺是60年代发展起来的新手艺。

由于它操纵工艺简单,除盐和除热源效率高,又比较经济。

《美国药典》从19版入手下手收载此法,为制备打针用水的法定办法之一。

1机制:反渗透是渗透的逆过程,是指借助一定的推力(如压力差、温度差等)迫使溶液中溶剂组分通过适当的半透膜从而阻留某一溶质组分的过程。

工艺流程反渗透法制备注射用水的工艺流程为:原水→预处理→一级高压泵→第一级反渗透装置→离子交换树脂→二级高压泵→第二级反渗透装置→纯水设备选材安装(药品GMP实施与认证P168)(对于药厂来说)第31条设备的设计、选型、安装应符合生产要求,易于清洗、消毒或灭菌,便于生产操作和维修、保养并能防止差错和减少污染。

第32条与药品直接接触的装备表面应光滑、平整、易清洗或消毒、耐腐蚀不与药品发生化学变化或吸附药品。

装备所用的润滑剂、冷却剂等不得对药品或造成污染。

第33条与设备连接的主要固定管道应标明管内物料名称、流向。

第34条纯化水、注射用水的制备、储存和分配应能防止微生物的滋生和污染。

储罐和输送管道所用材料应无毒、耐腐蚀。

管道的设计和安装应避免死角、盲管储罐和管道要规定清洗、灭菌周期。

注射用水储罐的通气口应安装不脱落纤维的疏水性除菌滤器。

注射用水的储存可采用80oC以上保温、65oC 以上保温循环或4oC以下存放。

第35条用于生产和检验的仪器、仪表、量具、衡器等,其适用范围和精密度应吻合生产和检验要求,有明显的及格标志,并定期校验。

第36条生产装备应有明显的状态标志,并定期维修、保养和验证。

装备安装、维修、保养的操纵不得影响产物的质量。

不及格的装备若有可能应搬出生产区,未搬出前应有明显标志。

第37条生产、检验设备均应有使用、维修、保养记录,并由专人管理。

装备清洗设备的清洗规程应遵循以下原则:1有明确的洗涤方法和洗涤周期。

2明确关键装备的清洗验证办法。

3清洗过程及清洗后检查的有关数据要有记录并保存。

4无菌设备的清洗,尤其是直接接触药品的部位和部件必须灭菌,并标明灭菌日期,必要时要进行微生物学的验证。

经灭菌的设备应在三天内使用。

5某些可移动的装备可移到清洗区举行清洗、消毒和灭菌。

6同一装备连续加工同一无菌产物时,每批之间要清洗灭菌;同一装备加工同一非灭菌产物时,至少每周或每生产三批后举行全面的清洗。

设备的安装装备的安装应遵循以下原则:1联动线和双扉式灭菌器等较新式设备的安装可能要穿越两个洁净级别不同的区域时,应在安装固定的同时,采用适当的密封方式,保证洁净级别高的区域不受影响。

2不同洁净等级房间之间,如采用传送带传递物料时,为防止交叉污染,传送带不宜穿越隔墙,而应在隔墙两边分段传送。

对送至无菌区的传送装置则必须分段传送。

3设计或选用轻便、灵巧的传送工具,如传送带、小车、流槽、软接管、密闭料斗等,以辅助设备之间的连接。

4对传动机械的安装应增长防震、消音装配,改善操纵情况,静态测试时,洁净室内噪声不得跨越70dB。

5生产、加工、包装青霉素等强致敏性药物、某些甾体药物、高活性、有毒害药物的生产装备必需分开专用。

设备的维修与保养必须制订一整套设备清洁与维修的书面规程,其内容包括:1清洁与维修设备的负责人、实施人。

2干净与保养的时间安排表。

3干净、保养与维修功课的办法、所需装备、资料,包孕保证维修结果所举行的装备拆卸与组装过程记录。

4撤除前批工作标志。

5避免已干净装备被污染的办法。

6检查设备清洁程度后使用的制度。

装备的管理制度中华人民共和国药典2000年版对制药用水的要求:一:纯化水:(P344)检查:1酸碱度:取本品10ml,加甲基红指示液2滴,不得显红色;另取10ml,加溴麝香草酚蓝指示液5滴,不得显蓝色。

2氯化物、硫酸盐与钙盐:取本品,分置三支试管中,每管各50ml第一管中加硝酸5滴与硝酸银试液1ml,第二管中加氯化钡试液2ml,第三管中加草酸铵试液2ml,均不得发生浑浊。

3硝酸盐:取本品5ml置试管中,于冰浴中冷却,加10%氯化钾溶液0.4ml与0.1%二苯胺硫酸溶液0.1ml,摇匀,缓缓滴加硫酸5ml,摇匀,将试管于50oC水浴中放置15分钟,溶液产生的蓝色与尺度硝酸盐溶液[取硝酸钾0.163g,加水消融并稀释至100ml,摇匀,精密量取1ml,加水稀释成100 ml,再精密量取10ml加水稀释成100 ml摇匀,即得(每1 ml相当于1μgNO3)]0.3ml,加无硝酸盐的水 4.7 ml,用同一办法处置惩罚后的色彩比较,不得更深(。

%)。

4亚硝酸盐:取本品10ml,置纳氏管中,加对氨基苯磺酰胺的稀盐酸溶液(1→100)1ml及盐酸萘乙二胺溶液(0.1→100)1ml,产生的粉红色,与标准亚硝酸盐溶液[取亚硝酸钠0.750g(按干燥品计算),加水溶解,稀释至100 ml,摇匀,精密量取 1 ml,加水稀释成100 ml,摇匀,再精密量取 1 ml,加水稀释成50ml,摇匀,即得(每1ml相当于1μgNO2)]0.2ml,加无亚硝酸盐的水9.8ml,用同一方法处理后的颜色比较,不得更深(0.%)。

5氨:取本品50ml,加碱性碘化汞钾试液2ml,放置15分钟;如显色,与氯化铵溶液(取氯化铵31.5mg,加无氨水适量使溶解并稀释成1000ml)1.5ml,加无氨水48ml与碱性碘化汞钾试液2ml制成的对照液比较,不得更深(0.%)。

6二氧化碳:取本品25ml,置50ml具塞量筒中,加氢氧化钙试液25ml,密塞振摇,放置,1小时内不得发生浑浊。

7易氧化物:取本品100ml,加稀硫酸10ml,煮沸后,加高锰酸钾滴定液(0.02mol/L)0.10ml,再煮沸10分钟,粉红色不得完全消失。

8不挥发物:取本品100ml,置105oC恒重的蒸发皿中,在水浴上蒸干,并在105oC枯燥至恒重,遗留残渣不得过1mg。

9重金属:取本品40ml,加醋酸盐缓冲液(pH3.5)2ml 与硫代乙酰胺试液 2 ml,摇匀,放置2分钟,与标准铅溶液2.0ml加水38 ml用同一方法处理后的颜色比较,不得更深(0.%)。

二:打针用水检查1 pH值:应为5.0~7.0.2氨:取本品50ml,加碱性碘化汞钾试液2ml,放置15分钟;如显色,与氯化铵溶液(取氯化铵31.5mg,加无氨水适量使溶解并稀释成1000ml)1ml,加无氨水48ml与碱性碘化汞钾试液2ml制成的对照液比较,不得更深(0.%)。

3细菌内毒素:每1m中含内毒素量应小于0.25EU。

4氯化物、硫酸盐与钙盐:取本品,分置三支试管中,每管各50ml第一管中加硝酸5滴与硝酸银试液1ml,第二管中加氯化钡试液2ml,第三管中加草酸铵试液2ml,均不得发生浑浊。

5硝酸盐:取本品5ml置试管中,于冰浴中冷却,加10%氯化钾溶液0.4ml与0.1%二苯胺硫酸溶液0.1ml,摇匀,缓缓滴加硫酸5ml,摇匀,将试管于50oC水浴中放置15分钟,溶液产生的蓝色与尺度硝酸盐溶液[取硝酸钾0.163g,加水消融并稀释至100ml,摇匀,精密量取1ml,加水稀释成100 ml,再精密量取10ml加水稀释成100 ml摇匀,即得(每1 ml相当于1μgNO3)]0.3ml,加无硝酸盐的水 4.7 ml,用同一办法处置惩罚后的色彩比较,不得更深(。

%)。

6亚硝酸盐:取本品10ml,置纳氏管中,加对氨基苯磺酰胺的稀盐酸溶液(1→100)1ml及盐酸萘乙二胺溶液(0.1→100)1ml,产生的粉红色,与标准亚硝酸盐溶液[取亚硝酸钠0.750g(按干燥品计算),加水溶解,稀释至100 ml,摇匀,精密量取 1 ml,加水稀释成100 ml,摇匀,再精密量取 1 ml,加水稀释成50ml,摇匀,即得(每1ml相当于1μgNO2)]0.2ml,加无亚硝酸盐的水9.8ml,用同一方法处理后的颜色比较,不得更深(0.%)。