炼焦工艺流程图[1]

焦化厂工艺流程文字叙述及流程图

备煤炼焦所用精煤,一方面由外部购入,另一方面由原煤经洗煤后所得,洗精煤由皮带机送入精煤场。

精煤经受煤坑下的电子自动配料称将四种煤按相应的比例送到带式输送机上除铁后,进入可逆反击锤式粉碎机粉碎后(小于3mm 占90%以上),经带式输送机送至焦炉煤塔内供炼焦用。

炼焦装煤推焦车在煤塔下取煤,捣固成煤饼后,按作业计划从机侧推入炭化室内。

煤饼在炭化室内经过一个结焦周期的高温干馏,炼成焦炭并产生荒煤气。

炭化室内的煤饼结焦成熟后,由装煤推焦机推出并通过拦焦机的导焦栅送入熄焦车内。

熄焦车由电机牵引至熄焦塔熄焦。

熄焦后的焦炭卸至凉焦台,冷却后送往筛焦楼进行筛分和外运。

煤在干馏过程中产生的荒煤气汇集到炭化室的顶部空间,经上升管、桥管进入集气管。

700℃的荒煤气在桥管内经过氨水喷洒后温度降至85℃左右,煤气和冷凝下来的焦油氨水一起经吸煤气管道送入煤气回收车间进行煤气净化及焦油回收。

焦炉加热燃用的净化煤气经预热器预热至45℃左右进入地下室,通过下喷管把煤气送入燃烧室立火道,燃烧后的废气经烟道、烟囱排入大气。

冷鼓由焦炉送来的80-83℃的荒煤气,沿吸煤气管道入气液分离器。

经气液分离后,煤气进入初冷器进行两段间接冷却;上段用32℃循环水冷却煤气,下段用16-18℃低温水冷却煤气,使煤气冷却至22℃,然后经捕雾器入电捕焦油器除去悬浮的焦油雾后进入鼓风机,煤气由鼓风机加压送至脱硫工段。

在初冷器下段用含有一定量焦油、氨水的混合液进行喷洒,以防止初冷器冷却水管外壁积萘,提高煤气冷却效果。

由气液分离器分离出的焦油氨水混合液自流入机械化氨水澄清槽,进行氨水、焦油和焦油渣的分离。

分离后的氨水自流入循环氨水中间槽,用泵送到焦炉集气管喷洒冷却荒煤气,多余的氨水(即剩余氨水)送入剩余氨水槽,焦油自流入焦油中间槽,然后用泵将焦油送至焦油贮槽,静置脱水后外售,分离出的焦油渣定期用车送至煤场掺入精煤中炼焦。

脱硫来自冷鼓工段的粗煤气进入脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触洗涤后,煤气经捕雾段除去雾滴后全部送至硫铵工段。

焦化工艺流程图

氨水 脱硫反应槽

脱硫塔

喷淋式饱和器

硫铵

终冷塔 净煤气 富油 粗苯

洗苯塔

粗苯蒸馏

再生残渣

萘溶剂油

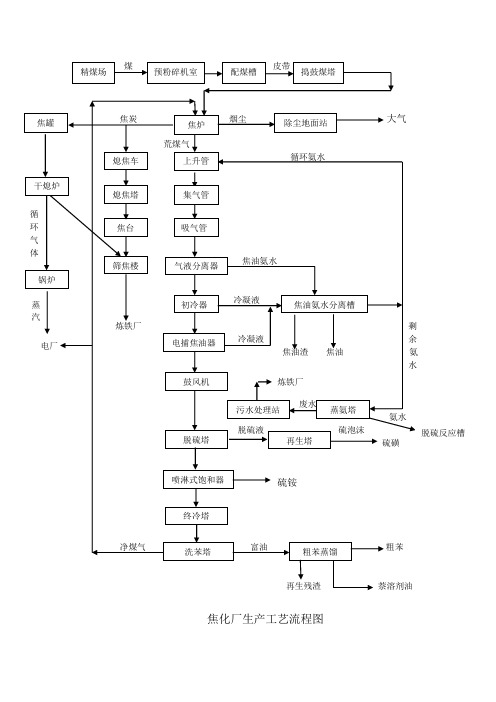

焦化厂生产工艺流程图

精煤场

煤

预粉碎机室

配煤槽

皮带

捣鼓煤塔

焦罐

焦炭

焦炉 荒煤气

烟尘

除尘地面站

大气

熄焦车 干熄炉 熄焦塔 循 环 气 体 锅炉 蒸 汽 炼铁厂 电厂

上升管

循环氨水

集气管

焦台

吸气管

筛焦楼

气液分离器

焦油氨水

初冷器

冷凝液

焦油氨水分离槽 剩 余 氨 水

电捕焦油器

冷凝液 焦油渣 焦油

鼓风机

炼铁厂 污水处理站 脱硫液 废水 蒸氨塔 硫泡沫 Байду номын сангаас生塔 硫磺

最全的焦化厂生产工艺流程(附现场图、流程图)

最全的焦化⼚⽣产⼯艺流程(附现场图、流程图)焦化⼚总⼯艺流程图从5个⽅⾯带你进⼊焦化⼚⼯艺流程现场!⼀原料⼆备煤⼯艺三炼焦⼯艺四化⼯⽣产⼯艺五化⼯产品原料——煤⼀原料煤炭是炼焦的主要原料,根据成煤条件不同,⾃然界的煤可分为三⼤类,即腐植煤、残植煤和腐泥煤。

腐植煤在⾃然界中分布最⼴,储量最⼤,在煤炭利⽤和化学加⼯⽅⾯占有主要的位置。

煤炭分类及参数⽰例如下表:⼆备煤⼯艺1 备煤流程——备煤作业区操作完成备煤:对进⼚的洗精煤进⾏处理,以达到炼焦要求,通常把原料煤在炼焦前进⾏的⼯艺处理过程称为备煤⼯艺过程。

达到炼焦要求之后,通过⽪带被输送到煤塔供炼焦作业区使⽤。

流程:洗精煤(<80mm)由汽车运来(预留⽕车卸料系统)——螺旋卸料机卸⼊卸煤槽——按煤的种类分别由不同的运煤⽪带输送机——堆取料机主⽪带——堆存作业——上煤——堆取料机取煤经带式输送机——配煤仓——电⼦⾃动配料秤——按相应⽐例配给到仓下⽪带和除铁器除铁后——可逆反击锤式粉碎机被粉碎⾄<3mm占85%以上——焦炉煤塔内供炼焦⽤。

2 设备图解螺旋卸车机煤场和堆取料机卸料——汽车来煤⾃卸车直接⼊卸煤槽,⾮⾃卸车采⽤桥式螺旋卸车机卸车,卸约800吨/⼩时精煤堆场——煤场贮煤⾯积~34000m2,7.4万吨精煤储存量,约为炼焦17天的⽤煤量;堆场设两台DQ3025型堆取料机,单台堆料能⼒为600t/h,取料能⼒300t/h,煤场设推⼟机库,辅助堆取料机作业。

在精煤煤场设有喷洒⽔和喷洒覆盖剂装置, 可防⽌煤尘飞扬造成对周围环境的污染。

配煤仓煤塔配煤——按⽐例配合不同煤种, 使配合煤达到符合炼焦⽤煤的要求, 配煤仓为直径8⽶的双曲线⽃嘴仓7个。

每个仓的储量约为500t。

煤仓双曲线钢漏⽃内衬超⾼分⼦塑料板,防⽌棚料。

仓下配煤设备采⽤配料稳定, 配⽐准确, ⾃动化程度⾼的电⼦⾃动配料秤, 系统控制为PLC 控制。

粉碎——选⽤可逆反击锤式粉碎机PFCK两台, 其单台破粹能⼒为250t/h, ⼀开⼀备。

焦化厂生产工序及工艺流程图

焦化厂生产工序及工艺流程焦化厂的生产车间由备煤筛焦车间、炼焦车间、煤气净化车间及相配套的公用工程组成。

产品焦炭和副产品煤焦油、硫膏、硫铵、粗苯等外售。

焦炉煤气经净化后,部分返回焦炉和化产系统作为燃料气,剩余煤气全部外供发电用燃料气。

焦化厂主要生产工序包括:备煤,炼焦、熄焦,筛贮焦,冷鼓、电捕、脱硫及硫回收、蒸氨、硫铵、洗脱苯等工序。

洗精煤—备配煤—炼焦—熄焦—筛贮焦—煤气净化及化产回收—煤气外送。

生产工序如下图所示:外供燃料气1. 备配煤工序备配煤是焦化工程的第一道工序,主要是负责洗精煤的贮运、配煤、粉碎、输送,为焦炉提供合格原料。

备配煤工序主要由储煤场及地下配煤槽、粉碎机楼和胶带机通廊及转运站等组成。

2. 炼焦、熄焦工序炼焦、熄焦是焦化工程的第二步工序,也是最核心的工艺,主要负责将合格的配合精煤采用高温干馏工艺炼成焦炭,并采用湿法熄焦工艺将焦炭熄火降温。

炼焦过程副产荒煤气。

焦化厂炼焦、熄焦工序包括1#、2#焦炉、煤塔、间台、端台、炉门修理站、推焦杆及煤槽底板更换站、装煤出焦除尘地面站、熄焦系统、熄焦塔、晾焦台、粉焦沉淀池、熄焦泵房、烟囱及相应配套焦炉机械。

3. 筛贮焦工序筛贮焦是焦化工程的第三步工序,筛贮焦工序主要负责将炼焦工序熄火的焦炭进行筛分、输送、储存。

焦炭筛分为>35mm、35-15mm、<15mm三个级别外售。

4. 冷凝鼓风工序冷凝鼓风工序的主要任务是对来自焦炉的荒煤气进行冷凝冷却、加压,脱除煤气中的萘及焦油雾,焦油与氨水的分离贮存及焦油、循环氨水、剩余氨水的输送等。

5. 脱硫及硫回收工序脱硫及硫回收工序的任务是将来自冷凝鼓风工序焦炉煤气中所含各种硫化物和氰化物脱除,使煤气中的硫化氢含量脱至200mg/Nm3以下送出。

浮选出的硫泡沫经熔硫釜连续熔硫,副产硫磺外售。

6. 蒸氨工序蒸氨工序的任务是将冷鼓来的剩余氨水在蒸氨塔中用蒸汽蒸出,蒸出的氨汽经氨分缩器冷却,冷凝下来的液体入蒸氨塔顶作回流,未冷凝的氨汽用循环水冷凝成浓氨水送脱硫工序作为脱硫补充液。

焦化车间各工段工艺图

各种警示标识、告知卡、公告栏等的制作

4.03

危害治理费用

粉尘、噪声的治理改造

100.74

职业卫生评价费

职业卫生预评价/控制效果评价

22.5

应急救援设施费用

呼吸器、防毒面具、应急灯、防毒口罩、急救箱、应急通讯和交通设施

15.47

个人防护用品

预防粉尘、程

表14职业卫生专项经费调查表

项目

内容

经费(万元)

备注

防尘设施

除尘器/除尘设施

90.73

防毒设施

报警仪、巡检时的监护仪及其他设施

1.08

高温降温

接触危害补贴、防暑降温药品、其他

8.33

职业卫生培训、教育

上岗前、在岗期间培训和宣传培训资料

5.46

职业健康体检

体检费用

10.7

图5-2备煤工艺流程图

图5-3炼焦工艺流程图

图5-4炼焦工艺流程图

图5-5筛焦工艺流程图

图5-6熄焦和筛焦工艺流程图

图5-7化产工艺流程

图5-7-1冷鼓工艺流程图

图5-7-2冷鼓水处理工艺流程图

图5-8脱硫工艺流程图

图5-9硫胺工艺流程图

图5-10粗苯工艺流程

图5-11生化工艺流程图

图5-12锅炉工艺流程

合计

267.29

炼焦工艺流程教材PPT(共 45张)

序有:“9—2”“5—2“2— 1”等,我们用“M-n”表示它们的通式。m为相邻两次 推焦相隔的炉数.n为每串相隔的炉数(推焦车从一座 焦炉的一端开始,推到另一端,这—趟称为一串,如 1,11,21……称为1#串;3,13,23……称为3#串)。 8)推焦计划系数K1标志各班推焦计划表中各炭化 室计划结焦时间规定结焦时间相吻合 的情况 9)推焦执行系数K2标志各班实际推焦时间与计划 推焦时间相吻合 的情况 10)推焦总系数K3,用以评价炼焦系统在遵守规 定结焦时间方面的管理水平,K3=K1×K2

1.3焦炉组成部分

1 地下室

3 燃烧室

5 斜道区

2 蓄热室

4 炭化室

6 护炉铁

件

地下室主要部分

1 预热器

3 交换旋

塞

5 下喷管

2 主管

4 加减旋

塞

蓄热室

蓄热室位于炉体下部,其上经斜道同燃烧室相连, 其下经废气盘分别同分烟道以及大气相通。蓄热室构造 包括顶部空间,格子砖,篦子砖,小烟道,以及主墙、 单墙、封墙和中心隔墙,主墙内还有直立式煤气道。蓄 热室在下降高温废气时,由内装的格子砖将大部分热量 吸收并积蓄起来。使废气温度由1200℃降至400℃以下。 当空气上升时,格子砖将所积蓄热量传递出去,使空气 预热到1000℃以上。

煤塔 拦焦车

1.6 炼焦工艺操作流程

捣固机

摇动给料机

装煤、推焦车

熄焦车

生化水

熄焦塔湿法熄焦

荒煤气去化产净化

焦炉

除尘车

地面站

晾焦台

刮板机

震动筛

筛焦楼

焦仓

焦炭外售

≥25mm(焦炭) 10~25mm(小焦)

≤10mm(焦粉

1.7 煤气工艺操作流程

最全的焦化厂生产工艺流程(附现场图)

最全的焦化厂生产工艺流程(附现场图)焦化厂总工艺流程图从5个方面带你进入焦化厂工艺流程现场一原料二备煤工艺三炼焦工艺四化工生产工艺五化工产品一原料——煤煤炭是炼焦的主要原料,根据成煤条件不同,自然界的煤可分为三大类,即腐植煤、残植煤和腐泥煤。

腐植煤在自然界中分布最广,储量最大,在煤炭利用和化学加工方面占有主要的位置。

煤炭分类及参数示例如下表:二备煤工艺1 备煤流程——备煤作业区操作完成备煤:对进厂的洗精煤进行处理,以达到炼焦要求,通常把原料煤在炼焦前进行的工艺处理过程称为备煤工艺过程。

达到炼焦要求之后,通过皮带被输送到煤塔供炼焦作业区使用。

流程:洗精煤(<80mm)由汽车运来(预留火车卸料系统)——螺旋卸料机卸入卸煤槽——按煤的种类分别由不同的运煤皮带输送机——堆取料机主皮带——堆存作业——上煤——堆取料机取煤经带式输送机——配煤仓——电子自动配料秤——按相应比例配给到仓下皮带和除铁器除铁后——可逆反击锤式粉碎机被粉碎至<3mm占85%以上——焦炉煤塔内供炼焦用。

2 设备图解螺旋卸车机煤场和堆取料机卸料——汽车来煤自卸车直接入卸煤槽,非自卸车采用桥式螺旋卸车机卸车,卸约800吨/小时精煤堆场——煤场贮煤面积~34000m2,7.4万吨精煤储存量,约为炼焦17天的用煤量;堆场设两台DQ3025型堆取料机,单台堆料能力为600t/h,取料能力300t/h,煤场设推土机库,辅助堆取料机作业。

在精煤煤场设有喷洒水和喷洒覆盖剂装置, 可防止煤尘飞扬造成对周围环境的污染。

配煤仓煤塔配煤——按比例配合不同煤种, 使配合煤达到符合炼焦用煤的要求, 配煤仓为直径8米的双曲线斗嘴仓7个。

每个仓的储量约为500t。

煤仓双曲线钢漏斗内衬超高分子塑料板,防止棚料。

仓下配煤设备采用配料稳定, 配比准确, 自动化程度高的电子自动配料秤, 系统控制为PLC控制。

粉碎——选用可逆反击锤式粉碎机PFCK两台, 其单台破粹能力为250t/h, 一开一备。

焦化厂炼焦工艺流程理论

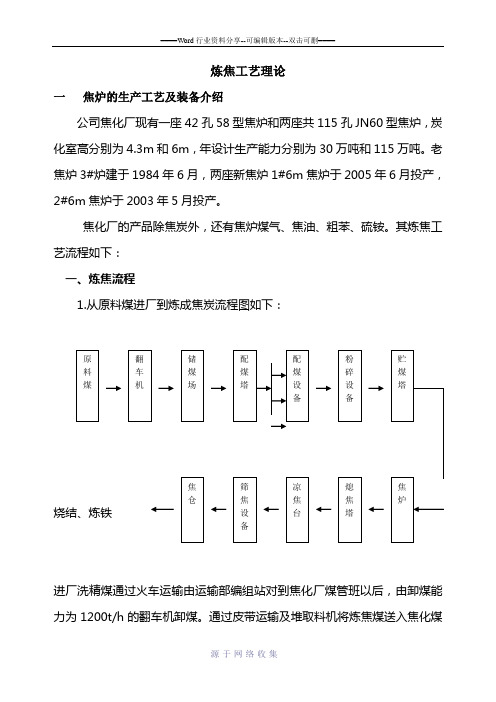

炼焦工艺理论一 焦炉的生产工艺及装备介绍公司焦化厂现有一座42孔58型焦炉和两座共115孔JN60型焦炉,炭化室高分别为4.3m 和6m ,年设计生产能力分别为30万吨和115万吨。

老焦炉3#炉建于1984年6月,两座新焦炉1#6m 焦炉于2005年6月投产,2#6m 焦炉于2003年5月投产。

焦化厂的产品除焦炭外,还有焦炉煤气、焦油、粗苯、硫铵。

其炼焦工艺流程如下:一、炼焦流程1.从原料煤进厂到炼成焦炭流程图如下:烧结、炼铁进厂洗精煤通过火车运输由运输部编组站对到焦化厂煤管班以后,由卸煤能力为1200t/h的翻车机卸煤。

通过皮带运输及堆取料机将炼焦煤送入焦化煤场,共有3台堆取料机,每台堆煤能力600t/h,取煤能力300t/h。

焦化煤场分为两个主煤场和东、西两个副煤场,煤场长均为275m,主煤场宽50m,副煤场宽30m,储煤能力一般情况下为9万吨左右。

通过煤场分类堆储后,炼焦煤由堆取料机取煤后经皮带运输送往12个配煤塔,通过圆盘给料机和电子皮带秤按比例进行不同煤种的配合,再送往粉碎机粉碎。

有两台可逆锤式粉碎机,每台生产能力500t/h,一开一备。

粉碎后的配合煤送入贮煤塔,装入焦炉炭化室炼焦。

煤在焦炉炭化室内隔绝空气加热,两座老焦炉的设计结焦时间为18h,新焦炉结焦时间19h,当焦饼中心温度达到1000℃±50℃时,焦炭成熟,推出炭化室,熄焦后送往筛焦楼,将焦炭筛分成大于40mm,40~25mm,25~10mm,小于10mm,四种规格,分别送炼铁、烧结工序。

2.煤的成焦过程:烟煤隔绝空气加热到950~1050℃,经过干燥、热解、熔融、粘结、固化、收缩等阶段最终制得焦炭,这一过程叫做高温炼焦(或高温干馏)。

室温200℃300℃450℃550℃1000℃煤焦炭煤在干馏时,首先释放吸附在煤表面的气体和水蒸汽,大部分非结合态的水在低于105℃时释出,因煤种不同,煤热解开始析出气体的温度不同,烟煤为350~400℃,无烟煤为400~450℃,主要是由于含氧量和化学结构不同,热稳定性增加,从而分解温度升高。

焦化车间各工段工艺图

洗精厂精洗煤筛焦、熄焦焦粉1-2汽车运输皮带卸料小车2-31-2圆盘给料机精煤大棚2-31-21、21、2运焦粉皮带铲车2-51-2烘干机受煤坑2-31-2球磨机备1皮带2-31-2给料机配煤仓2-31-2螺旋搅拌机电子皮带秤1-2备2皮带1-2备3皮带1煤尘2 噪声3其它粉尘4高温5辐射热破碎机1-2备4皮带1-2备5皮带1-2炼焦煤塔图5-2 备煤工艺流程图煤塔炭化室装煤车筛焦车间晾焦台熄焦塔熄焦车拦焦车推焦车荒煤气烟气粉尘排入大气出口上升管烟囱吸尘管道桥管消声器烟气换热阀集气管荒煤气鼓风机净化器布袋过滤储气阀非常阀TT型管吸气管化产净化回炉煤气主管1#、2#焦炉地下室煤气预热器加减考克孔板盒回炉煤气总管净煤气交换旋塞蓄热室斜道斜道燃烧室烧嘴砖煤气道横管喷嘴直管废气废气盘小烟道蓄热室斜道下降气流火道跨越孔空气废气盘小烟道废气循环孔排入大气烟囱总烟道分烟道图5-3 炼焦工艺流程图2-23推焦车2-222-23 2-22 1.3-23 1.3-23 2-22焦炭焦炭2-22 2-24 焦炭煤塔捣固机晾焦台熄焦塔熄焦车炭化室装煤车烟气粉尘荒煤气3.52-23筛焦车间拦焦车布袋过滤除尘上升管2-223.5排入大气风机桥管荒煤气焦油2-22.24冷鼓煤气净化机械化澄清槽焦油集气管2-221煤尘2辐射热3其他粉尘4高温5 噪声6一氧化碳7二氧化碳8二氧化硫9一氧化氮10二氧化氮11苯12甲苯硫化氢2-22荒煤气13 二甲苯14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20焦炉逸散物21 3,4苯丙芘22苯酚23全身振动排入大气回炉煤气总管2-222-222-22烟囱蓄热室废气燃烧室斜道图5-4 炼焦工艺流程图熄焦车晾焦台焦1皮带除尘器焦2皮带溜槽卸灰溜槽打扫漏料清扫漏料焦仓焦3皮带返焦皮带外运卸料车13 二甲苯14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20焦炉逸散物21 3,4苯丙芘22苯酚28硫化氢中间转运站焦场焦仓汽车拉运备煤车间图5-5 筛焦工艺流程图熄焦车2-225-222-22熄焦塔熄焦泵焦炭熄焦循环水熄焦循环水2-225-22沉淀池熄焦池晾焦台5-225-22布袋除尘器沉淀4-5焦1皮带抓斗4-5焦粉溜槽煤备焦粉工段焦粉晾台4-54卸灰焦2皮带1煤尘2辐射热3高温4其他粉尘5 噪声6一氧化碳7二氧化碳8二氧化硫9一氧化氮10二氧化氮11苯12甲苯4-54-513 二甲苯14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20焦炉逸散物21 3,4苯丙芘22苯酚溜槽4-5焦3皮带4-5卸料车4-5焦场图5-6 熄焦和筛焦工艺流程图脱硫剂硫酸新洗油焦炉5-20.224-225-205-21.235-21管式炉外管荒煤气洗脱苯硫胺脱硫及硫回收冷鼓电捕5-20金属镁粗苯储槽锅炉硫磺外售外售硫胺外售外售6-21外售氨水5-22其它用户焦炉循环氨水槽6-205.14.245-22碱液6-20熄焦生化蒸氨剩余氨水槽机械化澄清器6-201煤尘2辐射热3其他粉尘4高温5 噪声6一氧化碳7二氧化碳8二氧化硫9一氧化氮10二氧化氮11苯12甲苯13 二甲苯焦油14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20苯酚21溶剂汽油22氢氧化钠23硫酸24甲酚外售焦油槽5-20焦油渣备煤焦油渣槽图5-7 化产工艺流程炼焦荒煤气、氨水4-216-206-214-20焦油中间罐机械澄清器气液分离器6-205-206-21煤气循环氨水槽焦油储槽4-206-206-21焦油泵循环氨水泵初冷器化工厂剩余槽6-204-20焦炉电捕剩余氨水泵4-20鼓风机脱硫蒸氨脱硫工段图5-7-1 冷鼓工艺流程图循环水池制冷水池新鲜水池5.14.21555循环水泵制冷泵旁滤间新鲜水泵5-20初冷器全厂生活用水5-20软化处理终冷塔4高温5 噪声6一氧化碳7二氧化碳8二氧化硫9一氧化氮10二氧化氮11苯12甲苯13 二甲苯14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20苯酚21焦油挥发物22溶剂汽油5.14.215冷水泵冷水池图5-7-2 冷鼓水处理工艺流程图剩余氨水12-20氨水过滤器5.12-20 冷鼓煤气12-20硫胺工段氨水换热器冷凝冷却器4.5.12-20 5-20蒸氨塔4.12-20 6-20脱硫塔12-206-20脱硫液封槽废水换热器再生塔溶液循环槽12-206-20废水槽12-2012-20硫泡沫槽6-20溶液换热器废水冷却器熔硫釜6-20溶液缓冲槽生化工段14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20苯酚4高温5 噪声6一氧化碳7二氧化碳8二氧化硫9一氧化氮10二氧化氮11苯12甲苯13 二甲苯图5-8 脱硫工艺流程图外购酸22硫酸地下槽焦炉煤气硫酸泵6-21脱硫回收226-2011-20 11-20 硫酸槽煤气预热器结晶槽6-20离心机6-20饱和器母液泵结晶泵11-20蒸汽螺旋输送机11-204.511-2012-20冷凝水干燥器热风器母液储槽11-20511-20喷洒泵旋风除尘器进风口送风机11-194高温5 噪声6一氧化碳7二氧化碳8二氧化硫9一氧化氮10二氧化氮11苯12甲苯11-20放料槽13 二甲苯14氨15萘16蒽17吡啶18呋喃19煤焦油沥青挥发物20硫酸11-19水浴除尘器11-20硫铵11-20母液槽包装外售图5-9 硫胺工艺流程图用户放散2-152-14煤气洗苯塔硫铵煤气终冷塔残油渣锅炉蒸汽煤气2-142-14冷凝液罐再生器槽8-15贫油富油2-14加温控制分离器器脱苯塔。

炼焦工艺流程PPT最终

Part

03

炼焦工艺设备

备煤设备

STEP 01

煤堆场

STEP 02

受煤坑

用于储存和保管煤炭,确 保其质量和数量的稳定。

STEP 03

煤粉碎机

将大块原煤破碎成小块, 以便于炼焦和加热。

接收和缓冲从不同来源运 来的煤炭,确保其均匀混 合。

炼焦设备

01

02

03

焦炉

用于将煤炭加热至高温, 使其软化和熔融,形成焦 炭。

开发新型炼焦技术

研究开发新型炼焦技术,如微波 炼焦、等离子体炼焦等,提高炼 焦效率和产品质量。

炼焦工艺的发展趋势

1 2

智能化和自动化

采用先进的传感器、控制系统和人工智能技术, 实现炼焦工艺的智能化和自动化,提高生产效率 和产品质量。

绿色化和低碳化

加强环保法规的执行力度,推动炼焦行业向绿色 化和低碳化方向发展,降低碳排放和污染物排放。

产业链协同发展

加强产业链上下游企业的合作与协同发展, 形成完整的产业链条,提高整体竞争力。

THANKS

感谢您的观看

熄焦与凉焦

熄焦

使用水蒸气或水对高温的焦炭进行急冷,使其快速降温并防 止自燃。

凉焦

将熄焦后的焦炭输送到凉焦机内,进一步降低焦炭的温度, 便于后续运输和贮存。

筛分与贮存

筛分

对凉焦后的焦炭进行筛分,去除其中 的杂质和粉末,确保焦炭的质量和粒 度。

贮存

将筛分后的焦炭贮存在焦仓内,根据 高炉需求进行配比和运输。

炼焦工艺流程ppt最 终

• 炼焦工艺简介 • 炼焦工艺流程 • 炼焦工艺设备 • 炼焦工艺的环保与安全 • 炼焦工艺的优化与发展趋势

目录

Part

炼焦工艺(1)

• 4 焦炉放散非外部原因,每次扣责任单位100~200元,3个以上上升管放散10分钟以 上扣1000元,超过20分钟扣2000元,超过30分钟按事故考核(外部原因不及时汇报视 作内部原因考核)。

4 岗位原始记录弄虚作假,每查出一次考核200元。 5 车间在收到《工艺纪律信息跟踪反馈单》后,未按规定时间反馈,每

项考核责任单位10元; 6 车间每月未按时报送《工艺纪律抽检查汇总表》和工艺纪律小结,未

按规定填写《焦化公司工艺纪律检查记录本》,按经济责任制考核; 7 凡因违反工艺纪律造成事故的,按公司事故管理办法执行。

炼焦工艺(1)

上升管工岗位操作技术要求: 1.集气管压力保持80—120Pa。 2.集气管温度保持80—100℃。 3.低压氨水压力保持0.08—0.15MPa。 4.高压氨水压力保持2.5—3.0MPa。 5.按计划分别关闭焦侧(机侧)翻板。 6.装煤后10分钟内灭烟灭火。 7.提前打上升管盖不得超过30分钟,烧单空炉允许增加10 分钟,烧双空炉允许增加20分钟。

1.定量、定时装煤,不缺角,不堵眼,每炉装煤与 规定标准不得超过±300公斤(超出为不合格炉 数)。当装煤量比规定数字相差一吨以上时,必

K装煤=(实际装煤炉数-不合格炉数)/实际装 煤炉数 • 2.煤塔开漏嘴取煤时,应先小后大。 • 3.煤塔各排漏嘴要循环使用,不能单用少数几排。 • 4.单斗机的小斗煤要放在煤斗上部。 • 5.下雨时,小斗湿煤严禁装入一个炉号。

• 5 严禁提前推焦,发现一次扣100元;推焦记录及时准确,假记录扣200元。 • 6 消火车熄焦后开门子,开一个门扣50元,开二个门扣100元,严重的按事故考核。