SAE J1401-1993使用非石油基液压流体的道路车辆的液压制动软管组件

sae j2044(1)

saej1401标准中文标准

saej1401标准中文标准SAE J1401是一项关于液压制动管道用橡胶软管的标准。

它规定了制动系统液压管道的设计、材料选择、制造、安装和测试要求,以确保安全和可靠的制动系统操作。

这个标准在全球范围内得到广泛使用。

标准的名称中的"SAE"代表社会汽车工程师协会,该协会是全球顶级的汽车工程专业组织之一。

而"J1401"是该标准的编号,用以区分和标识不同的标准文件。

这个标准专门用于橡胶软管,橡胶软管是现代车辆制动系统中不可或缺的组成部分。

SAE J1401标准主要涵盖了以下方面:1.设计要求:标准规定了制动软管的内外径、壁厚、弯曲半径、脆化温度等设计要求。

通过这些要求,可以确保软管在运行过程中能够承受高压和高温,并保持其强度和耐久性。

2.材料选择:标准规定了制动软管材料的选择范围,包括橡胶和金属螺纹接头。

这些材料必须符合特定的物理和化学性能要求,以确保软管在制动系统中的可靠性和耐用性。

3.制造要求:标准规定了制动软管的制造过程和质量控制要求。

制造商必须按照标准的要求进行制造并保证产品符合规定的质量标准。

4.安装要求:标准对制动软管的安装位置、连接方式、紧固件选择等方面做出了相关规定。

这些要求旨在确保软管可以正确连接到制动系统,并保持稳定和可靠的工作状态。

5.测试方法:标准规定了制动软管的性能测试方法,包括压力测试、温度测试和疲劳测试等。

通过这些测试,可以评估软管的性能和可靠性,并确保其符合标准要求。

SAE J1401标准的制定是为了确保制动系统的可靠性和安全性。

制动系统是车辆行驶安全的重要组成部分,液压制动管道作为其关键部件之一,必须具备高耐压和防渗漏的性能,以保证制动系统能够及时、准确地响应驾驶员的刹车指令。

SAE J1401标准的使用对于液压制动管道制造商、车辆制造商以及维修保养机构都是非常重要的。

制造商必须确保其生产的液压制动管道符合标准的要求,而车辆制造商则需要按照标准要求进行正确的安装和连接。

SAE J2044-2009燃油管路快速接头中文版

2. 引用 ............................................................................................................................................................. 3 2.1 适用的出版物 ............................................................................................................................................. 3 2.1.1 SAE出版物 .............................................................................................................................................. 3 2.1.2 ASTM 出版物 .......................................................................................................................................... 3 2.2 相关的出版物 ............................................................................................................................................. 3 2.2.1 SAE 出版物 ............................................................................................................................................. 3

SAE标准目录(全)

131. SAE J 259 点火开关

132. SAE J 264-1998 视野术语

133. SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10 和 11 型

134. SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程

135. SAE J 267-1999 车轮/轮辋—载货车—性能要求和试验规程

94. SAE J 193-1996 球节及球座总成试验规程95. SAE J 19源自-1988 机动车辆自动车速控制器

96. SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统

97. SAE J 200-2001 橡胶材料分类体系

98. SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程

102. SAE J 211-2-2001 冲击试验用仪器—第 2 部分—摄影仪器

103. SAE J 212-1998 乘用车制动系统测功机试验规程

104. SAE J 213-1997 摩托车分类

105.SAE J 214v001-1986 HYDRAULIC CYLINDER TEST PROCEDURE

127. SAE J 250 合成树脂塑料密封胶—不干型

128. SAE J 253-1989 前照灯开关

129. SAE J 254-1993 废气排放测量用仪器和测量技术

130. SAE J 257-1997 商用车制动器额定功率要求

130. SAE J 258

CIRCUIT BREAKER-INTERNAL MOUNTED-AUTOMATIC RESET

99. SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍

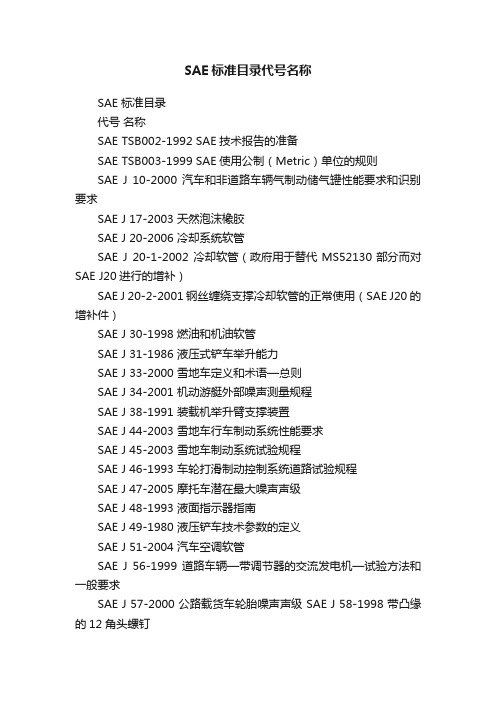

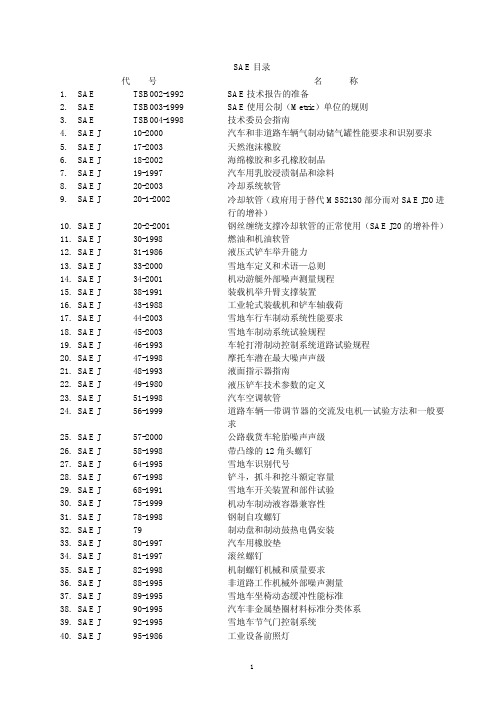

SAE标准目录代号名称

SAE标准目录代号名称SAE标准目录代号名称SAE TSB002-1992 SAE技术报告的准备SAE TSB003-1999 SAE使用公制(Metric)单位的规则SAE J 10-2000 汽车和非道路车辆气制动储气罐性能要求和识别要求SAE J 17-2003 天然泡沫橡胶SAE J 20-2006 冷却系统软管SAE J 20-1-2002 冷却软管(政府用于替代MS52130部分而对SAE J20进行的增补)SAE J 20-2-2001 钢丝缠绕支撑冷却软管的正常使用(SAE J20的增补件)SAE J 30-1998 燃油和机油软管SAE J 31-1986 液压式铲车举升能力SAE J 33-2000 雪地车定义和术语—总则SAE J 34-2001 机动游艇外部噪声测量规程SAE J 38-1991 装载机举升臂支撑装置SAE J 44-2003 雪地车行车制动系统性能要求SAE J 45-2003 雪地车制动系统试验规程SAE J 46-1993 车轮打滑制动控制系统道路试验规程SAE J 47-2005 摩托车潜在最大噪声声级SAE J 48-1993 液面指示器指南SAE J 49-1980 液压铲车技术参数的定义SAE J 51-2004 汽车空调软管SAE J 56-1999 道路车辆—带调节器的交流发电机—试验方法和一般要求SAE J 57-2000 公路载货车轮胎噪声声级 SAE J 58-1998 带凸缘的12角头螺钉SAE J 64-1995 雪地车识别代号SAE J 67-1998 铲斗,抓斗和挖斗额定容量 SAE J 68-2004 雪地车开关装置和部件试验SAE J 75-2006 机动车制动液容器兼容性 SAE J 78-1998 钢制自攻螺钉SAE J 79-1972 制动盘和制动鼓热电偶安装 SAE J 80-2004 汽车用橡胶垫SAE J 81-1997 滚丝螺钉SAE J 82-1998 机制螺钉机械和质量要求SAE J 88-2006 非道路工作机械外部噪声测量SAE J 89-1995 雪地车坐椅动态缓冲性能标准SAE J 90-1995 汽车非金属垫圈材料标准分类体系SAE J 92-1995 雪地车节气门控制系统SAE J 95-1986 工业设备前照灯SAE J 96-2005 工业设备闪光警报灯SAE J 98-1998 通用工业机械人员防护SAE J 99-2003 公路上使用的工业设备灯光和标志SAE J 100-1999 A类车辆风窗玻璃阴影区域SAE J 101-2006 汽车鼓式制动器液力分泵SAE J 107-1996 摩托车操纵件和显示器SAE J 108-2000 摩托车制动系统试验代码SAE J 109-2000 摩托车和动力驱动自行车行车制动系统性能要求SAE J 112a 电动风窗玻璃刮水器开关SAE J 114-1994 座椅安全带织带磨损性能要求SAE J 115-2003 安全标志SAE J 119-1987 纤维板褶皱弯曲试验SAE J 121M-1997 淬硬和回火螺纹紧固件的脱碳SAE J 121-1997 淬硬和回火螺纹紧固件的脱碳SAE J 122-1998 螺母表面的不连续性SAE J 123-1994 用于疲劳载荷的螺栓,螺钉和双头螺栓的表面不连续性 SAE J 125-1988 铸铁温升性能SAE J 126-1986 冷、热轧钢板和钢带的选择和说明SAE J 128-1994 乘用车和轻型载货车乘员约束系统评价SAE J 129-1981 发动机和传动系识别号码SAE J 131-2003 摩托车转向信号灯SAE J 133-2003 商用挂车和半挂车牵引销性能SAE J 134-1993 乘用车和轻型载货车与挂车组成的列车制动系统道路试验代码SAE J 135-1993 乘用车与挂车组成的列车行车制动系统性能要求SAE J 138-1969 试验人体动力学研究摄影分析指南SAE J 139-1999 点火系统术语SAE J 140-1995 座椅安全带硬件试验规程SAE J 141-1995 座椅安全带硬件性能要求SAE J 153-1987 操作人员预防措施SAE J 156-2005 保险丝SAE J 159-2002 额定容量系统SAE J 160-2001 摩擦材料在暴露在温度升高的环境中时尺寸的稳定性SAE J 163-2006 低压电线和电缆终端接头及铰接夹SAE J 164-2006 散热器盖和加水口颈SAE J 167-2002 农用拖拉机顶部防护—试验规程和性能要求SAE J 169-1985 非道路车辆操作人员空间内空调系统的设计指南SAE J 174-1998 英制钢螺纹紧固件力矩-应力试验规程SAE J 174M-1998 公制钢螺纹紧固件力矩-应力试验规程SAE J 175-2003 道路车辆车轮冲击试验规程SAE J 176-1994 非道路自驱动工作机械快速加油设备SAE J 179-2001 载货车盘式车轮和可拆卸轮辋—表识SAE J 180-2002 建筑和工业机械充电系统SAE J 182-2005 机动车辆基准标志和三维参考系SAE J 183-2006 发动机油性能和发动机维修分类(除节能方面外)SAE J 184-1998 噪声数据获得系统的检定SAE J 185-2003 非道路机械的接近系统SAE J 187-1970 载货车识别号码SAE J 188-2003 高体积膨胀型动力转向压力软管SAE J 189-2003 低压动力转向回油软管SAE J 190-1998 钢丝编织动力转向压力软管SAE J 191-2003 低体积膨胀型动力转向压力软管SAE J 192-2003 雪地车外部噪声等级SAE J 193-1996 球节及球座总成试验规程SAE J 195-1988 机动车辆自动车速控制器SAE J 198-2003 载货车、大客车及多用途车风窗玻璃刮水系统SAE J 200-2006 橡胶材料分类体系SAE J 201-1997 乘用车和轻型载货车在用制动器性能试验规程SAE J 207-1985 汽车金属装饰件和结构件的镀铬和镍SAE J 211-1-2003 冲击试验用仪器—第1部分—电子仪器SAE J 211-2-2001 冲击试验用仪器—第2部分—摄影仪器SAE J 212-1998 乘用车制动系统测功机试验规程SAE J 213-2004 摩托车分类SAE J 216-1999 乘用车玻璃—电路SAE J 217-1994 不锈钢17-7PH弹簧钢丝和弹簧SAE J 218-1981 乘用车识别术语SAE J 220-1998 起重机起重臂限位装置SAE J 222-2006 驻车灯(前位置灯)SAE J 224-1980 碰撞变形分类SAE J 225-2003 商用车制动系统扭矩平衡试验代码SAE J 226-1995 发动机预热器SAE J 228-1995 空气流量参考标准SAE J 229-1993 乘用车行车制动器结构总成试验规程SAE J 230-1994 不锈钢,SAE 30302,弹簧钢丝和弹簧SAE J 232-1994 工业旋转割草机SAE J 234-1977 电动风窗玻璃清洗器开关SAE J 235-1971 电动鼓风机电机开关SAE J 238-1998 螺母和锥形弹簧垫圈总成SAE J 240-2002 汽车蓄电池寿命试验SAE J 243 汽车密封胶,粘结剂和缓冲胶剂的试验方法 SAE J 244-1992 柴油机进气或排气流量测量SAE J 246-2000 球面和凸缘管接头SAE J 247-1987 测量车内噪声脉冲的仪器SAE J 249-1988 机械制动灯开关SAE J 250 合成树脂塑料密封胶—不干型SAE J 253-1989 前照灯开关SAE J 254-1993 废气排放测量用仪器和测量技术SAE J 257-1997 商用车制动器额定功率要求SAE J 259 点火开关SAE J 264-1998 视野术语SAE J 265-2002 柴油机燃油喷嘴总成—8,9,10和11型SAE J 266-1996 乘用车和轻型载货车稳态方向控制试验规程SAE J 267-1999 车轮/轮辋—载货车—性能要求和试验规程SAE J 268-2004 摩托车后视镜SAE J 272-1981 车辆识别号码体系SAE J 276-2002 铰接式装载机和拖拉机转向锁SAE J 277-2004 雪地车电气系统设计电压的维持SAE J 278-1995 雪地车制动灯SAE J 279-2006 雪地车尾灯(后位置灯)SAE J 280-2006 雪地车前照灯SAE J 283-1999 带三点式挂接装置的农用拖拉机液压举升能力试验规程SAE J 284-2002 农用、建筑和工业装备安全警报信号SAE J 285-1999 汽油分配泵喷嘴SAE J 286-2006 SAE第2号离合器摩擦试验机械指南SAE J 287-1988 驾驶员手控制区域SAE J 288-2002 雪地车燃油箱SAE J 291-1980 制动液温度的确定SAE J 292-2006 雪地车及车灯、反射装置和相关装备SAE J 293-2004 车辆坡道驻车性能要求SAE J 294-1993 GVWR大于4 500公斤(10 000 lb)车辆的行车制动器总成试验规程SAE J 297-2002 工业装备操作人员控制件SAE J 299-1993 制动距离试验规程SAE J 300-2004 发动机机油黏度分级SAE J 301-2006 新的或已修订技术报告的有效日期SAE J 304-1999 发动机机油试验SAE J 306-2005 汽车齿轮润滑剂黏度分级SAE J 308-1996 轴和手动变速器润滑剂SAE J 310-2005 汽车润滑脂SAE J 311-2000 乘用车自动变速器液SAE J 312-2001 车用汽油SAE J 313-2004 柴油SAE J 314-2002 毛毡—羊毛和部分羊毛SAE J 315-2004 纤维板试验规程SAE J 318-2003 汽车气制动管接头SAE J 321-1999 推土机牵引机械操作人员防护轮罩SAE J 322-1996 非金属装饰材料—确定抗硫化氢腐蚀性的试验方法 SAE J 323-2004 确定柔性塑料材料冷裂性的试验方法SAE J 326-1986 液压反铲挖掘机术语SAE J 328-2005 乘用车及轻型载货车车轮性能要求和试验规程SAE J 331-2000 摩托车噪声声级SAE J 332-2002 测量乘用车和轻型载货车轮胎一致性的试验机械SAE J 335-1995 多位小型发动机排气系统点火抑制SAE J 336-2001 载货车驾驶室内部噪声声级SAE J 339-1994 座椅安全带织带磨损试验规程SAE J 342-1991 大型发动机火花防止器试验规程SAE J 343-2004 SAE 100R系列液压软管和软管总成试验和试验规程SAE J 345a 干或湿路面乘用车轮胎最大和抱死时车轮制动力 SAE J 347-2002 7型(9.5 mm)柴油机燃油喷嘴总成SAE J 348-1990 车轮三角垫木SAE J 349-1991 黑色金属杆,棒,管和丝的表面缺陷检查SAE J 350-1991 中型发动机火花防止器试验规程SAE J 356-2006 可以抑制焊瘤的弯曲,双层扩口和卷边正火低碳钢 SAE J 357-2006 发动机油的物理和化学特性SAE J 358-1991 非破坏性试验SAE J 359-1991 红外线试验SAE J 360-2001 载货车和大客车坡道驻车性能试验规程SAE J 361-2003 汽车内饰件和外饰件视觉评价规程SAE J 363-1994 滤清器座的安装SAE J 365-2004 装饰材料抗擦伤性试验方法SAE J 366-2001 重型载货车和大客车外部噪声声级SAE J 369-2003 车辆内部聚合物材料燃烧特性—试验方法SAE J 371-2006 非道路自驱动工作机械的放油、注油和油位螺塞SAE J 373-1993 单片和双片弹簧加载式离合器壳内尺寸SAE J 374-2002 车顶抗压试验规程SAE J 375-1994 负荷半径式悬臂角指示系统SAE J 376-1985 起重机举升负载指示装置SAE J 377-2001 车辆通行声音信号装置SAE J 378-2004 船用发动机布线SAE J 379-1996 制动衬片高氏硬度SAE J 380-2002 摩擦材料比重SAE J 381-2000 载货车,大客车和多用途车风窗玻璃除雾系统试验规程和性能要求SAE J 383-1995 机动车辆座椅安全带固定点设计建议SAE J 384-1994 机动车辆座椅安全带固定点试验规程SAE J 385-1995 机动车辆座椅安全带固定点性能要求SAE J 386-2006 非道路工作机械操作人员约束系统SAE J 387-1995 机动车辆灯光术语SAE J 390-1999 双向尺寸SAE J 391-1981 颗粒物尺寸定义SAE J 393-2001 商用车辆车轮,轮毂,轮辋术语SAE J 397-2004 防护结构试验室评价—偏转极限值SAE J 398-2005 乘用车,多用途车和轻型载货车燃油箱加注口条件 SAE J 399-1985 阳极化处理的铝制汽车部件SAE J 400-2002 表面覆层的耐剥落试验SAE J 401-2000 钢的选择和使用SAE J 402-2006 锻制钢和轧制钢的SAE编号系统SAE J 403-2001 SAE碳素钢的化学成分SAE J 404-2000 SAE合金钢的化学成分SAE J 405-1998 SAE锻制不锈钢的化学成分SAE J 406-1998 钢的可淬性确定方法SAE J 409-1995 产品分析—热处理或铸钢化学成分分析的容许变差SAE J 411-1997 碳素钢和合金钢SAE J 412-1995 钢的热处理和一般特性SAE J 413-2002 热处理可锻钢的机械性能SAE J 415-1995 热处理术语定义SAE J 417-1983 硬度试验和硬度值换算SAE J 419-1983 脱碳的测量方法SAE J 420-1991 磁粉检查SAE J 422-1983 用显微镜确定钢所含物质的方法SAE J 423-1998 硬化层深度测量方法SAE J 425-1991 用涡电流法进行电磁试验SAE J 426-1991 液体渗透剂试验方法SAE J 427-1991 渗透辐射检查SAE J 428-1991 超声波检查SAE J 429-1999 外螺纹紧固件机械性能和材料要求SAE J 430-1998 非螺纹紧固件碳素钢实心铆钉机械性能和材料要求SAE J 431-2000 汽车灰铸铁件SAE J 434-2004 汽车可锻(球墨)铸铁件SAE J 435-2002 汽车铸钢件SAE J 437a 工具和模具钢的选用和热处理SAE J 438b 工具和模具钢SAE J 439a 硬质合金刀具SAE J 441-1993 切割钢丝喷丸SAE J 442-2006 喷丸处理用试验带,支架和钢带SAE J 443-2003 使用标准喷丸试验带的规程SAE J 444-2005 喷丸处理和喷砂清洗用铸丸和铸粒的规格SAE J 445-2005 金属喷丸和喷粒的机械性能试验SAE J 447-1995 机动车辆车身及底盘部件的防腐SAE J 448a 表面质地SAE J 449a 表面质地的控制SAE J 450-2002 屈服强度和屈服点术语的使用SAE J 451-1989 铝合金—基本原理SAE J 452-2003 SAE铸铝合金的一般信息—化学组成,机械和物理性能SAE J 454-1991 锻制铝合金的一半数据SAE J 457-1991 SAE锻制铝合金的化学组成,机械性能限值和尺寸公差SAE J 459-1991 轴承和轴瓦合金SAE J 460-1991 轴承和轴瓦合金—SAE轴承和轴瓦的化学组成SAE J 461-2002 锻铜和铸铜合金SAE J 462-1981 锻铜合金SAE J 463-2002 锻铜和铜合金SAE J 464-1989 镁合金SAE J 465-1989 铸镁合金SAE J 466-1989 锻镁合金SAE J 467b 特殊用途合金(超级合金)SAE J 468-1988 锌合金锭和压铸件锌合金的成分SAE J 469-1989 锌模铸合金SAE J 470c 锻镍和与镍有关的合金SAE J 471d 粉末冶金黑色金属部件SAE J 473a 焊锡SAE J 474-1985 电镀及抛光SAE J 476a 干密封式管螺纹SAE J 482-2006 高六角头螺母SAE J 483-2006 槽顶(暗,盖帽式)螺母SAE J 485-1998 安装开口销用螺栓和螺钉杆上的孔及螺母的槽SAE J 490-1996 球节SAE J 491-1987 转向球头销和球座总成SAE J 492 铆钉和铆接SAE J 493 杆端销和U形夹SAE J 499a 装配用零件软拉孔直齿内花键SAE J 501 轴端SAE J 502 半圆键SAE J 503 半圆键槽和键沟SAE J 506-1995 套筒式半轴SAE J 510-1992 机动车辆悬架用钢板弹簧—美制单位SAE J 511-1989 空气弹簧术语SAE J 512-1997 汽车管接头SAE J 513-1999 制冷剂管接头—一般规范SAE J 514-2004 液压管接头SAE J 515-2004 液压O形环材料,特性和尺寸规范SAE J 516-2005 液压软管接头SAE J 517-2006 液压软管SAE J 518-1993 液压凸缘管及4螺栓分裂凸缘型软管接头SAE J 524-1996 弯曲和扩口用退火无缝低碳钢管SAE J 525-1999 弯曲和扩口用退火焊接冷拉低碳钢管SAE J 526-2000 焊接低碳钢管SAE J 527-2000 铜焊双层壁低碳钢管SAE J 530-1995 汽车用管接头SAE J 531-1995 汽车用管子,加注口和排出螺塞SAE J 532-1993 汽车用直螺纹加注口和排出螺塞SAE J 533-1999 管的扩口SAE J 534-1998 润滑剂管接头SAE J 537-2000 蓄电池SAE J 539-1993 柴油机电气系统电压SAE J 541-1996 起动机电路的电压降SAE J 542-1991 起动机的安装SAE J 543-1995 起动机小齿轮和齿圈SAE J 544-1996 电起动机试验规程SAE J 548-1-2000 火花塞SAE J 548-2-2000 火花塞安装座孔SAE J 549-1999 火花塞提前点火率SAE J 551-1-2006 车辆,船(最大15米)和机械电磁兼容性(50 Hz-18 GHz)性能等级和测量方法SAE J 551-5-2004 电动车宽带(9 kH-30 MHz)磁场和电场强度性能等级和测量方法SAE J 551-11-2000 车辆抗电磁干扰性—非道路车辆源SAE J 551-12-1996 车辆抗电磁干扰性—车载模拟发射机SAE J 551-13-1994 车辆抗电磁干扰性—大电流注入SAE J 551-15-2002 车辆抗电磁干扰性—静电放电(ESD) SAE J 551-17-1997 车辆抗电磁干扰性—电线磁场SAE J 553-2004 断电器SAE J 554-1987 电保险丝(管式)SAE J 560-2004 载货车挂车跨接电缆7线电插头SAE J 561-2007 孔式及叉式电接头SAE J 563-1990 6 V和12 V点烟器插座SAE J 564-1990 前照灯变光开关SAE J 565-1989 半自动前照灯变光装置SAE J 567-2006 灯泡保持系统SAE J 572-2004 建筑和工业机械封闭式灯光部件的要求SAE J 573-1998 微型灯泡SAE J 575-2006 总宽度小于2032 mm的车辆用照明装置和部件的试验方法和装备SAE J 576-1991 光学部件用塑料材料,如机动车辆照明装置透镜和反射器SAE J 578-2006 颜色规格SAE J 581-2004 辅助行车灯SAE J 583-2004 前雾灯SAE J 584-2003 摩托车前照灯SAE J 585-2000 总宽度小于2032 mm的机动车用尾灯(后位灯)SAE J 586-2000 总宽度小于2032 mm的机动车用制动灯SAE J 587-1997 牌照板照明装置(后牌照板照明装置)SAE J 588-2000 总宽度小于2032 mm的机动车用转向信号灯SAE J 589B 转向信号灯开关SAE J 591-1995 聚光灯SAE J 592-2005 总宽度小于2032 mm的机动车用示宽灯SAE J 593-2005 倒车灯SAE J 594-2003 回复反射器SAE J 595-2005 被认可的急救车,保养和维修车辆的闪光警示灯SAE J 599-1997 灯光检查代码SAE J 600-1993 前照灯照准试验机械SAE J 602-1989 机械照准前照灯的照准装置SAE J 604-1995 发动机术语—总则SAE J 609-2003 小型发动机安装法兰和动力输出轴SAE J 614-1995 发动机和变速箱量油计标记SAE J 615-1995 发动机安装件SAE J 616-1995 发动机前后座安装SAE J 617-1992 发动机飞轮壳和变速器壳结合法兰SAE J 618-1991 单片弹簧加载离合器飞轮SAE J 619-1993 双片弹簧加载离合器飞轮SAE J 620-1993 与驱动环式偏心离合器的工业动力输出装置和发动机上安装的船用齿轮及单轴承发电机相配用的工业发动机飞轮SAE J 621-1995 带驱动环式偏心离合器的工业功率输出装置SAE J 626-1998 柴油机燃料喷射—燃料喷射泵末端安装法兰SAE J 629-2002 柴油机燃料喷射总成—5型和6型法兰安装SAE J 631-1998 散热器术语SAE J 635-1995 风扇毂螺栓定位圆和导孔SAE J 636-2001 V型皮带和皮带轮SAE J 637-2001 汽车V型皮带传动SAE J 638-1998 机动车辆暖风装置试验规程SAE J 639-2005 车用空调系统机械蒸汽压缩系统制冷剂的安全性和保存SAE J 640-2000 液力传动符号SAE J 641-2000 液力传动术语SAE J 643-2000 液力传动试验代码SAE J 645-1997 汽车变速器术语SAE J 646-2000 行星齿轮术语SAE J 647-1997 变速器示意图SAE J 648-2000 自动变速器液压控制系统术语SAE J 649-2000 自动变速器功能术语SAE J 651-2005 乘用车和轻型载货车自动变速器和自动驱动桥试验代码 SAE J 656-1988 汽车制动术语和定义SAE J 661-1997 制动衬片质量控制试验规程SAE J 662-2003 制动块倒角SAE J 663-2001 制动衬片铆钉和制动块螺栓SAE J 670e 车辆动力学术语SAE J 671-1997 减振材料和车身底部涂层SAE J 673-2005 汽车安全玻璃SAE J 674-2005 机动车和机动车装备用安全玻璃材料SAE J 678-1988 汽车速度表和里程表SAE J 680-1988 载货车驾驶室仪表和控制件的位置和操作SAE J 682-2002 后轮防溅和飞石防护SAE J 683-1985 轮胎防滑链间隙—载货车,大客车和车辆列车(郊区客车,城间客车和公共汽车除外)SAE J 684-2005 汽车挂车联接装置,铰链和安全链SAE J 686-1999 机动车牌照板SAE J 689-1996 乘用车和轻型载货车路缘间隙,接近和离去角及坡道倾翻角SAE J 691-1990 载货车CA尺寸SAE J 693-1989 载货车跨越双胎的总宽度SAE J 694-2001 商用车盘式车轮/轮毂或轮鼓接触面尺寸SAE J 695-1998 机动车辆的转向能力和跑偏SAE J 697-1988 全挂车或台车的安全链SAE J 699-1985 设计机动车辆维修设施时使用的车辆平均尺寸SAE J 700-2001 商用挂车和半挂车上牵引主销SAE J 701-1984 载货车牵引车半挂车互换联接尺寸SAE J 702-2003 载货车-牵引车及载货车-挂车制动和电气连接位置 SAE J 703-2006 载货车及载货车牵引车燃油系统SAE J 704-2000 用于安装载货车变速器上的6螺栓和8螺栓动力输出装置的开口SAE J 706-2003 绞盘等级SAE J 709-1977 农用拖拉机轮胎载荷,扭矩系数和充气压力 SAE J 711-1991 今后设计农用拖拉机时轮胎选用表SAE J 712-1999 工业用和农业用盘式车轮SAE J 714-1993 工业用和农业用盘式车轮安装零部件SAE J 731-1985 装载机部件术语SAE J 732-1992 装载机规格定义SAE J 737-2006 铲土机和推土机切削刃的孔间距SAE J 738-1986 双斜横截口切削刃SAE J 739-2006 平路机切削刃SAE J 740-2006 切削刃和刀头的沉头方孔SAE J 744-1996 液压泵和马达安装及传动尺寸SAE J 745-1996 液压动力泵试验规程SAE J 746-1996 液压马达试验规程SAE J 747-1990 控制阀试验规程SAE J 748-1986 液压方向控制阀(最大压力3 000 psi)SAE J 751-1997 非道路用轮胎和轮辋分类—建筑机械SAE J 753-2006 维修周期表SAE J 754a 润滑剂类型—建筑和工业机械SAE J 755-1980 船用螺旋桨轴轴端和轮毂SAE J 759-2001 灯光识别代码SAE J 760-2004 通用封闭式照明组件尺寸规格SAE J 764-2006 铲土机装载能力试验规程SAE J 765-1990 起重机装载稳定性试验代码SAE J 771-1986 汽车印制电路SAE J 772-2004 载货车变速器后端6螺栓、8螺栓动力输出装置周围间隙SAE J 773-1998 锥形弹簧垫圈SAE J 774-2006 紧急警报装置及其防护壳SAE J 775-2004 发动机提升阀信息报告SAE J 782b 机动车辆座椅手册SAE J 792b SAE喷抛清理手册SAE J 800-1994 机动车辆座椅安全带总成的安装SAE J 810-1996 钢板普通表面缺陷分类SAE J 811-1981 金属机械预加应力表面滚压法及其他方法SAE J 814-1999 发动机冷却剂SAE J 815-2002 汽车座椅用聚氨酯泡沫加载挠度试验SAE J 817-1-1991 工程设计可维修性指南—建筑和工业机械—可维修性定义—非道路工作机械SAE J 817-2-1991 工程设计可维修性指南—建筑和工业机械—可维修性索引—非道路工作机械SAE J 818-1987 装载机额定工作载荷SAE J 819-1995 发动机冷却系统现场试验(空气-沸腾)SAE J 820-1998 起重机缆索速度和功率试验代码SAE J 823-1994 闪光器试验SAE J 824-1995 发动机旋转和气缸定序SAE J 826-2004 H点机械和设计工具规程和规格SAE J 827-2005 高碳铸钢喷丸SAE J 829-2005 油箱加注口盖和盖保持器SAE J 830-1999 燃料喷射装置术语SAE J 831-1998 电气定义SAE J 835-1995 剖分式衬套—设计和应用SAE J 836-1970 汽车冶金连接件SAE J 839-1998 乘用车侧门锁系统SAE J 840-1998 制动蹄和衬片粘结剂试验规程SAE J 843-1997 乘用车和轻型载货车制动系统道路试验代码SAE J 844-2004 空气制动系统非金属管SAE J 845-1997 被认可的急救,维修和保养车辆的声音警报装置SAE J 846-2004 液体导管和接头识别编码系统SAE J 847-1987 挂车拖杆环和挂钩/连接装置性能SAE J 848-2001 重型商用车和半挂车牵引鞍座主销SAE J 849-2003 多节挂车的连接装置和附件的位置SAE J 850-2000 固定刚性壁障碰撞试验SAE J 851-2001 商用车轮辋可拆卸车轮,可拆卸轮辋和间隔圈—尺寸SAE J 852-2001 机动车用前转弯灯SAE J 853-1981 车辆识别代号SAE J 855-2002 纺织品和塑料拉伸和变形试验方法SAE J 858-2006 片式电接头SAE J 860-2003 有机装饰材料质量(重量)测量试验方法SAE J 861-2003 有机装饰材料耐脱色试验方法SAE J 862-1989 影响机械驱动的汽车速度表和里程表精度的因素SAE J 863-1986 薄钢板冲压时塑性变形测定法SAE J 864-1993 用锉刀进行的表面硬度试验SAE J 866-2002 制动衬片摩擦系数识别系统SAE J 873-2003 建筑,林业和工业机械牵引力试验规程SAE J 875-1999 挂车车轴校准(A)SAE J 876-2000 宽轮辋及车轮(A)SAE J 879b 机动车座椅系统SAE J 880-1997 商用车制动系评定试验规范SAE J 881-1985 起重机滑轮和转鼓尺寸SAE J 882-2002 *汽车用纺织品和塑料厚度试验方法SAE J 883-2002 *确定汽车纺织品材料尺寸稳定性试验方法SAE J 884-1991 农用拖拉机驱动轮胎液体配重平衡平台SAE J 887-2004 校车报警灯(A)SAE J 891-2004 弹簧螺母SAE J 892-1996 压紧弹簧螺母英制尺寸系列一般说明SAE J 892M -1996 压紧弹簧螺母公制尺寸系列一般说明SAE J 896-1983 发动机辅助传动装置用装配法兰(A)SAE J 898-2003 非道路机械控制位置SAE J 899-1988 非道路自行推力机械操作者座椅尺寸SAE J 900-1995 曲轴箱排放控制测试规范SAE J 901-2000 万向节及传动轴术语_定义_应用指南SAE J 902-2003 乘用车前风窗除霜系统SAE J 903 乘用车前风窗刮水系统SAE J 905-1999 燃油过滤器试验方法SAE J 910-1999 危险报警信号开关SAE J 911-1998 冷轧钢板表面组织测量(A)SAE J 912-2002 *汽车装饰材料的抗粘连性及相关特性的试验方法SAE J 913-2004 汽车用织物及纤维材料的液体分散性试验方法 SAE J 914-2000 车长小于12米的车辆侧转信号灯SAE J 915-2000 自动变速箱手动操作步骤SAE J 917-2004 船用推拉式控制缆索SAE J 918 乘用车轮胎性能要求和试验方法SAE J 919-1995 单独式操作者的非公路机械噪声测量SAE J 920-1985 非公路工作机械技术公报SAE J 922-1995 涡轮增压器术语SAE J 923-2001 货车和客车驱动桥术语(A)SAE J 924-1995 止推垫圈的设计和应用SAE J 927-1995 发动机上安装的变矩器的飞轮SAE J 928-2006 电线接头—插头及插座的类型SAE J 930-1995 非公路机械蓄电池SAE J 931-1986 液压动力回路滤清(D)SAE J 932-1985 常量应变及微量应变的定义(A)SAE J 933-2005 自攻螺钉的机械性能和质量要求 SAE J 934-1998 车辆乘员门铰链系统SAE J 935-2002 *高强度碳素钢和合金模压钢SAE J 940-1994 碳素钢板和带钢术语SAE J 941-2002 *汽车驾驶员眼睛位置SAE J 942-1999 乘用车前风窗洗涤器系统SAE J 947-2003 纤维板术语表SAE J 948-2005 确定汽车车厢布、乙烯树脂和皮革的耐腐蚀性和汽车车厢布抽丝的试验方法(A)SAE J 951-1985 汽车面漆的佛罗里达曝光试验SAE J 953-1999 乘用车后窗除霜系统SAE J 958-2003 起重吊车术语和尺寸SAE J 959-1991 举升起重机钢丝强度因素(A)SAE J 960-2001 船用操纵缆连接—发动机离合器杠杆(A) SAE J 961-2001 船用操纵缆连接—发动机节流阀杠杆(A)SAE J 964-2003 检测镜子发射和混浊的推荐规程SAE J 965-1966 磨损SAE J 966-2000 测量乘用车轮胎每英里转数的试验规程SAE J 967-2005 *柴油机喷射设备校正液(A)SAE J 968-1-2002 *柴油机喷射油泵试验—第一部分:校正喷嘴和保持架总成(J968)SAE J 968-2-2002 *柴油机喷射油泵试验—第二部分:孔板流量测量(J968)SAE J 971-2000 商用车惯性测功计制动功率标定试验规程(A)SAE J 972-2000 移动障壁碰撞试验SAE J 973-1999 点火系统测量规程SAE J 974-2002 *农用设备闪光报警灯SAE J 975-1993 农用设备前照灯SAE J 983-1998 起重机和缆索式挖掘机的基本操作控制杆的布置SAE J 985-2002 *后视镜设计中应考虑的视觉因素(J985)SAE J 986-1998 乘用车及轻型货车噪声级别SAE J 987-2003 绳索支持椼架臂式起重机试验方法SAE J 993-1989 铝合金及其热调质命名系统SAE J 994-2003 倒车电子警报装置性能试验(A)SAE J 995-1995 钢螺母的机械及材料要求SAE J 997-2000 防止火花装置的试验碳SAE J 999-1998 吊杆起重机动力脱离装置SAEJ101001-2004 工业甩刀式割草机和动力耙SAE J 1004-2004 发动机冷却系统术语词汇SAE J A1004-2004 软件可支持性计划标准(A)SAE J A1005-2001 软件可支持性计划的实施指南SAE J A1006-1999 软件可支持性概念SAE J 1008-1987 自驱式农用设备外部噪声测量(A)SAE J A1010--1-2004 可维护性计划标准SAE J A1010-2000 可靠集中维护的评价标准SAE J A1012-2002 可靠集中维护标准指南SAE J 1012-1993 操作者工作舱增压系统试验步骤SAE J 1013-2004 非公路机械就座操作者全身振动测量SAE J 1014-2004 集材机和履带式拖拉机用牵引绞盘术语及分类SAE J 1015-1995 每小时吨公里试验规程SAE J 1017-1986 压路机和压实机术语(A)SAE J 1019-1990 高温变速器输油软管、发动机润滑油软管及软管总成的试验规程SAE J 1024-1989 建筑及工程机械燃油加热热风装置 SAE J 1025-2000 测量货车轮胎每英里转数的试验规程 SAE J 1028-1998 机动起重机工作区定义SAE J 1029-1996 建造掘土机械的灯光及标识SAE J 1032-1987 机械(非公路机械)适用性定义(A)SAE J 1033-1993 飞轮、飞轮壳及其配件的孔偏心和面偏差的测量 SAE J 1037-2001 前风窗洗涤器管SAE J 1038-1992 儿童用雪地运动车的建议(A)SAE J 1042-2003 通用机械操作者的保护SAE J 1044-2006 世界制造厂识别代号SAE J 1050-2003 驾驶员视野的描述和测量SAE J 1051-2002 *非公路机械座垫挠性变形量的测量(1051)SAE J 1052-2002 *汽车驾驶员及乘员头部位置(A)SAE J 1053-1996 英制系列单线程钢制冲压螺纹设计SAE J 1053M-1996 公制系列单线程钢制冲压螺纹设计SAE J 1058-1999 标准钢板的厚度及公差(A)SAE J 1059-1984 车速表试验规程(A)SAE J 1060 评价与汽车车轮有关的噪声和乘坐舒适性的主观等级量表SAE J 1061-1998 通用螺栓,螺母、螺杆表面不连续性SAE J 1062-2006 雪地运动车乘员手柄SAE J 1063-1993 悬臂式起重机结构试验方法SAE J 1065-2003 液压管及接头的额定压力SAE J 1067-1998 七导线电缆SAE J 1069-1981 非公路自驱式工作机械快速保养用机油更换系统(A)SAE J 1071-2003 平路机操作控制件(A)SAE J 1072 烧结工具材料SAE J 1073-1995 常闭式弹簧离合器旋转试验规程SAE J 1074-2000 发动机噪声等级测量规程(A)(D)SAE J 1075-2000 建筑工地噪声测量SAE J 1076-1990 倒车灯开关SAE J 1078-1994 确定液压伸缩式起重机悬臂能力的推荐方法SAE J 1079-1995 偏心离合器旋转试验规程SAE J 1081-2000 基本标准钢SAE J 1083-2002 *机械未经许可的启动或移动(A)(J1083)。

卧式机床说明书

6.7.1 闭式中心架..........................................................................................36 6.7.2 闭式中心架..........................................................................................36 6.8 气动刹车装置..............................................................................................36 7、液压系统...............................................................................................................37 7.1 液压原理图..................................................................................................37 7.2 液压系统说明..............................................................................................46 7.2.1 主轴箱液压系统说明..............................................................................46 7.2.2 大刀架液压系统说明..............................................................................47 7.2.3 尾座液压系统说明..................................................................................49 7.3 主要外配套元件生产(代理)厂家及联系方式......................................49 7.4 主要外配套元件原理及技术指标..............................................................50 7.5 液压油保养管理..........................................................................................53 7.6 常见故障及排除方法..................................................................................54 7.7 液压部分布置图..........................................................................................55 7.8 各部油管编号..............................................................................................56 8、润滑系统...............................................................................................................60 8.1 主轴箱润滑系统.....................................................60 8.2 尾座润滑系统................................................................................................62 8.2.1 尾座润滑原理图....................................................................................62 8.3 刀架润滑系统................................................................................................63 8.4 其余各部分的润滑见润滑部位图及润滑表................................................63 8.4.1 机床润滑部位图..................................................................................63 8.5 机床各部位润滑表( 表一)......................................................................64 9、使用与操作...........................................................................................................65

美国制动软管SAEJ844认证,SAEJ1402认证介绍

美国制动软管SAEJ844认证,SAEJ1402认证介绍美国SAE J 844 & 1402简介一.基本介绍SAE全称Society of Automotive Engineers:是美国机动车工程师学会的缩写。

SAE标准成立于1905年,是国际上最大的汽车公称学术组织。

目前,标准总数达到了1700多项。

其中SAE J 844 标准对空气制动系统非金属管产品进行了相关规定,包括产品的物理性能,测试项目及评判标准等。

而SAE J 1402标准则是对汽车空气制动软管及软管组件进行了相关规定。

二.SAE J 844标准适用范围:该标准涵盖了对用于空气制动系统的非金属管材的最低要求。

主要分为A型非增强型产品和B型增强型产品。

但不适用于工作环境低于-40°C或高于+93°C,或工作压力大于1.0MPa的管材。

来源:临安科达认证韦小姐,QQ:2956482524三.SAE J 844主要测试项目:1. Leak Test 泄漏测试(详情参见SAE J 844 para.9.1)确保指定销售给消费者的管材成功通过该测试。

2. Moisture Absorption 吸水率测试(详情参见SAE J 844para.9.2)依据测试标准,吸水率不应超过(重量)的2%。

3. Ultraviolet Resistance 抗紫外线性能(详情参见SAE J 844 para.9.3)用Q-Panel QUV加速老化测试仪进行测试。

4. Cold Temperature Flexibility 低温伸缩性测试(详情参见SAE J 844 para.9.4)依据标准进行测试后,管材应没有裂纹出现。

5. Heat Aging 热老化测试(详情参见SAE J 844 para.9.5)进行两次单独的热老化试验,样品应承受不低于标准规定的爆破压力值。

6. Resistance to Zinc Chloride 对氯化锌的耐受性(详情参见SAE J 844 para.9.6)依据标准,将样品浸入50%(重量)的氯化锌溶液中200小时后,样品没有裂纹出现。

汽车制动标准目录

汽车制动标准目录目录第2册jaso汽车制动标准部分jasoc416-71轿车常用制动器使用性能试验方法及性能建议jasoc417-83轿车常用制动器强度实车试验方法jasoc406-82轿车制动器测功机试验方法jasoc419-84轿车常用制动器装置强度测功机试验方法jasoc420-77货车客车常用制动器强度实车试验方法jasoc421-74货车客车常用制动器装置强度测功机试验方法jasoc407-82货车客车制动器测功机试验方法jasoc425-75轿车罐车联结时曲线刹车试验方法jasoc426-75轿车罐车联结时曲线刹车性能建议jasoc441-77常用制动器装置疲劳强度台架试验方法jasoc448-80轿车用盘式制动器卡钳动力系统台架试验方法jasoc454-83轿车直线行进刹车时方向稳定性试验方法sae汽车制动标准部分saej992b-78货车、客车和汽车列车-刹车系则的性能建议saej1224-82代莱非公路用夏利车汽车-刹车性能saej135a-79轿车-挂车列车-行车制动系统的性能要求saej937b-78轿车-行车制动系统性能要求saej155-78轻型载货汽车-行车刹车系统性能建议saej1404-78额定总重超过10000磅(4500公斤)的车辆-行车制动系统结构完整性的建议saej786a-78载货汽车、客车和汽车列车-制动系统道路试验规程saej843d-73轿车与轻型载货汽车-制动系统道路试验规程saej134-79轿车和轻型货车-罐车列车-刹车系统道路试验规程saej294-78额定总重超过10000磅(4500公斤)的车辆-行车制动系统结构完整性试验规程saej229-80轿车-行车制动器结构完整性试验规程saej299-80制动距离试验规程saej1247-80演示山区刹车性能的试验规程saej225-80商用车辆-制动系统扭矩平衡试验规程第3册jsao汽车制动标准部分jasoc422-74轿车罐车联结时制动器实车试验方法jasoc423-74轿车罐车联结时制动器实车性能建议jasoc430-75空气制动器试验方法jasoc431-75空气制动器性能建议jasoc432-75空气助力及真空助力制动器试验方法jasoc433-75空气助力及真空助力制动器性能要求jasoc501-77连结车常用制动器实车试验方法jasoc514-77连结车常用制动器实车性能建议jasoc424-74常用制动器实车台架试验方法jasoc506(7124)连结车曲线刹车试验方法jasoc452-81制动器真空助力装置jasoc401-78液压制动缸的形状与尺寸sae汽车制动标准部分saej46-80车轮位移刹车控制系统道路试验规程saej1230-79对车轮制动滑移控制系统故障信号的最低要求saej1703-83机动车辆制动液saej1702f-77寒冷地区采用的机动车制动液saej291-80制动液温度的测量saej988-67机动车辆制动液容器的标记saej75-70机动车辆制动液容器的相容性saej76-69机动车制动液的储运和分发saej77-68机动车刹车系统中制动液的采用和看管第4册jaso汽车刹车标准部分jasoc445-80常用制动器使用性能试验方法及性能要求jasoc438-79常用制动器模拟下坡试验方法jasoc443-77常用制动器演示下坡测功机试验方法jasoc428-75驻车制动器试验方法jasoc429-75驻车制动器性能建议jasoc436-76驻车制动器测功机试验方法jasoc442-77驻车制动器强度测功机试验方法jasoc447-79驻车制动器实车强度试验方法jasom307(7011)制动器用橡胶润滑剂jasom308(7012)制动器用润滑脂sae汽车刹车标准部分saej101-80汽车鼓式刹车液压轮缸saej1153-76机动车辆制动器液压主缸-试验规程saej1154-77机动车辆制动器液压主缸-性能要求saej1409-83气制动阀试验规程saej214-80液压缸试验规程saej745-80液压动力泵试验规程saej931a-75液压动力系统的肝益saej744-83液压泵与马达的安装和驱动联结尺寸saej1118-77汽车制动系液压阀试验规程saej1137-77汽车制动系液压阀-性能要求saej1117-80液压阀液流压差的测量和记录方法saej748-80液压方向控制阀,最大压力3000磅/平方英寸saej1298-83液压系统诊断孔的尺寸和边线saej1176-77液压系统外部渗水分后等saej1235-80液压流体动力阀内部泄漏的测量与记录saej1227-79液压油动力元器件和系统清洁度的评价saej1276-79液压元器件试验用的标准液saej71a-76中央油液系统saej1601-75液压作动缸的橡胶皮碗saej1603-75液压盘式制动缸的橡胶密封件saej1604-76鼓式液压制动器刹车轮缸的橡胶防尘套saej1605-74刹车主缸储液罐膜片式衬垫第5册jaso汽车刹车标准部分jasoc434-75二轮汽车常用制动器实车试验方法jasoc435-75二轮汽车常用制动器实车性能要求jasot201-77二轮汽车用刹车踏板静强度试验方法及性能建议jasot202-77二轮汽车用刹车手柄静强度试验方法及性能建议jasot204-83二轮汽车常用盘式制动器jasoc439-76非常制动器实车试验方法jasoc440-76非常制动器实车性能建议jasoc449-80气制动器间隙调整器jasoc450-80刹车管路体图法jasoc451-80制动管路系统图形符号jasoc453-82制动液面上升警报装置试验方法jasoc457-85刹车气室jasof406-77制动器用扩口管分支接头jasom104-73制动器管的试验方法jasom317(7318)汽车空气制动器分体式管用尼龙管sae汽车制动标准部分saej108-73摩托车-刹车系统道路试验规程saej109a-71摩托车和摩托自行车-行车制动系统性能要求saej10-80汽车和非公路车辆气制动储气罐性能和识别要求saej1155-80气制动作动器的排量saej1340-81测量载货汽车和客车空调系统及气刹车系统空压机功率消耗的试验方法saej79-79制动盘和制动鼓热电偶的安装saej337-68公路车辆-制动凸缘安装saej666-65牵引车和半挂车-刹车膜片的维修保养saej720b-76载货-牵引车和汽车列车-制动和电路连接位置saej318-80载货汽车、载货-牵引车和罐车-气刹车系则软管快速接点和紧急制动管接头saej1290-80汽车液压制动系统-公制管路连接件saej1291-80汽车液压制动系统-公制铰接螺栓接头saej1047-74机动车辆液压刹车系统-导管saej1394-83公制非金属气刹车系则导管saej1401-81道路车辆-用于非石油基制动液的液压制动软管总成saej1402-80汽车空气制动软管总成saej1403a-73真空制动软管saej1406-81液压刹车软管在汽车上的应用领域。

SAE J标准目录中文

代号 249-1988 250 253-1989 254-1993 257-1997 259 264-1998 265-2002 266-1996 267-1999 268-1989 272-1981 273-1981 274-1989 276-2002 277-1995 278-1995 279-1995 280-1984 283-1999 284-2002 285-1999 286-1996 287-1988 288-2002 291-1980 292-1995 293-1995 294-1993

载货车、大客车及多用途车风窗玻璃刮水系统

橡胶材料分类体系

乘用车和轻型载货车在用制动器性能试验规程

汽车金属装饰件和结构件的镀铬和镍

冲击试验用仪器—第 1 部分—电子仪器 冲击试验用仪器—第 2 部分—摄影仪器 乘用车制动系7PH 弹簧钢丝和弹簧 乘用车识别术语 起重机起重臂限位装置 驻车灯(前位置灯) 碰撞变形分类 商用车制动系统扭矩平衡试验代码 发动机预热器 空气流量参考标准 乘用车行车制动器结构总成试验规程 不锈钢,SAE 30302,弹簧钢丝和弹簧 工业旋转割草机 电动风窗玻璃清洗器开关 电动鼓风机电机开关 螺母和锥形弹簧垫圈总成 汽车蓄电池寿命试验 汽车密封胶,粘结剂和缓冲胶剂的试验方法 柴油机进气或排气流量测量 球面和凸缘管接头 测量车内噪声脉冲的仪器

验代码

乘用车与挂车组成的列车行车制动系统性能要求

试验人体动力学研究摄影分析指南

点火系统术语

座椅安全带硬件试验规程

座椅安全带硬件性能要求

操作人员预防措施

保险丝

额定容量系统

摩擦材料在暴露在温度升高的环境中时尺寸的稳定性

低压电线和电缆终端接头及铰接夹

散热器盖和加水口颈

日本汽车工业协会标准(jaso)

日本汽车工业协会标准标准号标准名称页数JASO B001-1997警告牌样式12 JASO B002-1989警告牌质量8 JASO B003-1989乘用车内饰件31 JASO B004-1984乘用车外部凸出物5 JASO B006-2008道路车辆—胎压监测系统—车辆试验规程11 JASO B101-1983载货车车架总宽度3 JASO B102-1987汽车保险杠高度8 JASO B105-1993载货车和挂车后下防护装置8 JASO B106-1985商用车驾驶室乘员的防护11 JASO B203-1990汽车发动机罩盖锁系统试验规程7 JASO B204-1981载货车车身连接件形状和尺寸14 JASO B205-1986汽车滑动车门锁止系统试验规程6 JASO B301-1989乘用车燃油系统安全性试验规程16 JASO B302-1994乘用车塑料油箱9 JASO B404-1993汽车遮阳板9 JASO B407-1987汽车座椅舒适性试验规程12 JASO B409-1982汽车悬挂座椅舒适性试验规程15 JASO B801-1986汽车座椅词汇27 JASO B802-1988乘用场车身词汇18 JASO B803-1995汽车气囊系统词汇22 JASO C101-1989汽车离合器盖总成22 JASO C102-1989汽车离合器盘总成15 JASO C103-1995液压离合器主缸11 JASO C104-1995液压离合器动力油缸9 JASO C201-2007动液变矩器试验规程19 JASO C203-1985手动变速器台架性能试验规程13 JASO C204-1986手动变速器台架耐久性试验规程13 JASO C205-1991汽车动力动力输出装置侧开口12 JASO C206-1993汽车动力输出装置的双层外壳及壳间间隙9 JASO C303-1986汽车车轮配重块9 JASO C304-1989汽车半轴等速万向节22 JASO C305-1-2009汽车部件—无铅车轮平衡重—第1部分:夹型19 JASO C305-2-2009汽车部件—无铅车轮平衡重—第1部分:粘接型5 JASO C401-1987液压制动器油缸形状和尺寸25 JASO C402-1999乘用车—行车制动器道路试验规程32 JASO C404-1999载货车和大客车—行车制动器道路试验规程23 JASO C406-2000乘用车—制动装置—测功机试验规程9 JASO C407-2000载货车和大客车—制动装置—测功机试验规程9 JASO C417-1988行车制动器结构整体性试验规程—乘用车14JASO C418-1991制动衬片摩擦特性试验规程11 JASO C419-2006乘用车—行车制动器—结构整体性测功机试验规程12 JASO C420-2005载货车和大客车—行车制动器结构整体性试验规程18 JASO C421-2005载货车和大客车—行车制动器结构整体性测功机试验规程13 JASO C427-2009汽车部件—制动衬片和盘式制动蹄—惯性测功机上的磨损试验17 JASO C428-2001道路车辆—驻车制动器试验规程6 JASO C430-2002气制动器试验规程22 JASO C432-2001伺服制动器试验规程9 JASO C436-1999驻车制动装置测功机试验规程17 JASO C438-2008道路车辆—行车制动器—模拟山区车辆制动器衰退试验规程27 JASO C439-2002应急制动器道路试验规程19 JASO C441-1977行车制动器耐久性台架试验规程10 JASO C442-1977驻车制动器结构整体性测功机试验规程15 JASO C443-2009道路车辆—行车制动—测功机模拟山路消退试验17 JASO C447-1979驻车制动器结构整体性道路试验规程11 JASO C448-1980乘用车—钳盘式制动器台架试验规程25 JASO C449-1980气制动器松紧调节器9 JASO C452-2005汽车部件—制动器真空伺服单元20 JASO C454-1983直线制动时方向稳定性试验规程—乘用车10 JASO C455-2004道路车辆—缓速器道路试验规程17 JASO C456-1984磨损警报装置试验规程9 JASO C457-1985汽车制动器制动气室12 JASO C458-1986汽车制动衬片、制动块和离合器表面PH值试验规程8 JASO C459-1987载货车和大客车—盘式制动器卡箝台架试验规程25 JASO C460-1988真空伺服制动器真空泵试验规程18 JASO C461-1988汽车制动器气制动阀9 JASO C462-1989汽车制动器气继动阀12 JASO C463-1993汽车比例阀台架试验规程35 JASO C464-1994装备ABS系统车辆障碍物躲避性能试验规程13 JASO C465-1997装备ABS系统的乘用车性能试验规程18 JASO C466-2004道路车辆—制动距离试验规程8 JASO C467-1997ABS用车轮速度传感器19 JASO C501-2003汽车列车—行车制动器道路试验规程15 JASO C601-1998汽车零部件—钢板弹簧13 JASO C602-2001汽车零部件—汽车筒式减振器39 JASO C604-1999汽车悬架弹簧—强度试验方法21 JASO C605-1997汽车悬架螺旋弹簧6 JASO C606-1981轮胎噪声试验规程10 JASO C610-1979汽车轮毂螺栓17 JASO C611-1993汽车悬架支柱13 JASO C612-2004汽车扭杆15 JASO C613-1987载货车和大客车空气弹簧12JASO C614-2004汽车辐板式车轮32 JASO C615-1989独立悬架球头台架试验规程18 JASO C616-1994载货车和大客车平衡阀14 JASO C617-2002汽车部件—稳定杆19 JASO C618-2003轮胎/车轮总成高速行驶一致性试验规程7 JASO C704-2004道路车辆—转向力(转弯时)试验规程8 JASO C705-2004道路车辆—静态转向力试验规程5 JASO C707-2004乘用车—轻型挂车列车—车道变换试验规程14 JASO C708-2004乘用车—轻型挂车列车—转弯性能试验规程19 JASO C709-2004乘用车—轻型挂车列车—蛇行试验规程12 JASO C712-1982动力转向泵性能台架试验规程13 JASO C713-1996汽车转向轮17 JASO C715-2005道路车辆—转向球节台架试验规程21 JASO C716-1990转向轴节台架性能试验规程8 JASO C717-1991齿条和行星齿轮类手动转向器台架试验规程22 JASO C801-1994汽车手动变速器词汇37 JASO C802-1994汽车自动变速器词汇44 JASO C803-1986汽车驱动轴词汇23 JASO D005-1993汽车螺线管试验方法通用规则11 JASO D006-1995汽车串行数据通信系统试验方法29 JASO D009-1999汽车零部件—印刷线路板电磁继电器试验方法14 JASO D102-2005汽车零部件—36V铅酸电池端子2 JASO D303-2003汽车零部件—发动机电子转速计5 JASO D305-1998汽车零部件—汽车时钟试验15 JASO D404-1986汽车发动机冷却系统温度计应用开关9 JASO D506-1999汽车零部件—汽车附件电气出口和火花塞10 JASO D507-1-2004汽车零部件—车用天线—术语16 JASO D507-2-2003汽车零部件—车用天线—第2部分:插销、插座和接头14 JASO D507-3-2007汽车零部件—车用天线—第3部分:性能要求和测量方法67 JASO D603-1990汽车低压铝线缆3 JASO D605-1996汽车电子插接器15 JASO D607-1999汽车零部件—线束颜色代码4 JASO D609-2001汽车零部件—低压电缆的电流容量35 JASO D611-2009汽车零部件—无屏蔽式低压电缆27 JASO D612-1997汽车叶片型熔断器10 JASO D613-1990半挂牵引车和拖车间制动防报死装置插接器12 JASO D615-1994无屏蔽高压点火电缆总成—一般要求和试验方法7 JASO D618-2008汽车零部件—无屏蔽低压电缆试验方法34 JASO D620-2003汽车—电气电子接头用铜合金带7 JASO D621-2004汽车零部件—42V熔断器—第1部分:定义和一般试验要求22 JASO D622-2006汽车零部件—栓入式高压熔断器12 JASO D801-1996汽车电子系统和相关零部件词汇47JASO D802-2001汽车空调术语18 JASO D805-2000汽车零部件—电子及视觉连接件术语33 JASO D901-1996汽车倒车警报器6 JASO D902-1995汽车电子装置耐久性试验方法22 JASO D903-1999道路车辆—SRS气囊系统的布置18 JASO E002-1989曲轴箱排放控制系统试验规程15 JASO E004-1992汽车尾气CVS取样法18 JASO E101-1985汽车发动机气门9 JASO E103-1983汽车滚子链和套筒链9 JASO E104-1985汽车发动机气门锁片7 JASO E105-1999汽车零部件—同步滑轮9 JASO E106-1999汽车零部件—同步皮带11 JASO E107-2001汽车V型皮带及其皮带轮槽17 JASO E109-1994汽车V形橡胶带16 JASO E110-2000汽车等速皮带试验方法13 JASO E111-1993汽车发动机V形橡胶皮带轮套尺寸10 JASO E121-2002汽车部件—V形皮带—疲劳试验12 JASO E201-1985汽车柴油发动机燃油滤清器尺寸6 JASO E202-1986汽车汽油发动机一次性燃油滤清器尺寸4 JASO E203-2005压缩天然气车辆——燃料加注接头9 JASO E204-2002压缩天然气—气缸压力释放装置—性能要求12 JASO E205-2003压缩天然气—开关阀—性能要求11 JASO E207-2006压缩天然气—管接头和管路—性能要求15 JASO E302-2003汽车旋入式燃油滤清器尺寸5 JASO E401-1997汽车散热器10 JASO E402-1991恒温器13 JASO E403-2000汽车水泵机械密封圈5 JASO E404-1986汽车机油冷却器散热试验规程13 JASO E405-1994汽车自动变速器机油冷却器散热试验方法8 JASO E406-1995汽车中间冷却器散热试验方法9 JASO E501-1990汽车蒸发排放物控制系统炭罐试验方法13 JASO E801-1992汽车涡轮增压器词汇13 JASO F101-2005汽车零部件—六角螺栓和六角螺钉27 JASO F102-2005汽车零部件—六角螺母和六角细螺母11 JASO F106-1996六角锁紧螺母31 JASO F107-1998汽车零部件—弹性螺母4 JASO F109-2002螺栓或螺钉和垫圈总成25 JASO F115-1998汽车零部件—螺钉用垫圈10 JASO F116-2005六角叶片状扳手紧固件47 JASO F118-1999汽车零部件—六角头螺母和垫圈总成9 JASO F120-1999汽车零部件—自攻螺钉和平垫圈总成15 JASO F121-1985带套管的螺钉9JASO F122-1988六角紧固螺钉10 JASO F123-1991带套管的平头自攻螺钉8 JASO F124-1994合成树脂材料用自攻螺钉16 JASO F125-2004汽车零部件—锁止紧固件性能和试验方法9 JASO F203-2002汽车卡销13 JASO F204-1999汽车零部件—汽车弹簧作用型软管夹12 JASO F205-1996管路和线路用夹子27 JASO F206-1992盲孔铆钉22 JASO F207-1999汽车零部件—涡轮传动型软管夹8 JASO F208-2008汽车零部件—内外饰件用塑料夹22 JASO F302-2000汽车波型垫圈10 JASO F304-2000汽车零部件—圆形软垫圈6 JASO F402-2001汽车扩口管接头24 JASO F403-2002汽车无扩口管接头15 JASO F404-1996汽车O形环26 JASO F405-1999汽车零部件—放水开关11 JASO F408-1998汽车零部件—盲塞7 JASO F409-2006汽车零部件—尼龙管接头—性能要求17 JASO F411-2000汽车零部件—金属密封垫圈4 JASO F501-1989汽车万向节滚针轴承15 JASO F503-1995汽车成形衬套16 JASO F506-2001汽车零部件—扁轴承—衬套15 JASO F901-1970球头销和球座36 JASO F903-1975汽车控制缆线34 JASO F904-1998汽车零部件—金属孔12 JASO M101-1994汽车用金属管13 JASO M102-1978汽车结构件烧结材料17 JASO M104-1986汽车制动管试验方法19 JASO M106-1992汽车结构用钢34 JASO M110-1997汽车结构用微合金钢5 JASO M111-1998压缩天然气车辆—高压用强化纤维塑料燃料软管—性能要求10 JASO M303-1995汽车非金属密封片材料19 JASO M304-2002汽车用泡沫塑料20 JASO M305-1988汽车密封条25 JASO M310-1993汽车散热器抑制剂14 JASO M312-1985汽车塑料件试验方法20 JASO M315-2004自动变速器液12 JASO M316-1980汽车燃油软管6 JASO M317-2001汽车气制动尼龙管7 JASO M318-1978汽车窜缸混合气软管8 JASO M319-1980汽车软管标准试验方法16 JASO M321-1999汽车零部件—空调软管总成8JASO M328-1995汽车汽油发动机油评估气门系统磨损试验规程34 JASO M330-1987汽车硬质塑料安全玻璃材料18 JASO M331-1991低温和常温下汽车汽油发动机燃油洗涤剂评估试验规程36 JASO M332-1986汽车软质塑料安全玻璃12 JASO M334-1986汽车外饰薄膜9 JASO M336-1998汽车柴油发动机油—洗涤剂试验规程32 JASO M337-1989汽车燃油加注软管10 JASO M338-1989汽车玻璃黏合剂28 JASO M340-2003二冲程汽油发动机—发动机油—润滑性试验规程26 JASO M341-2003二冲程汽油发动机—发动机油—去垢性试验规程25 JASO M342-2003二冲程汽油发动机—发动机油—烟度试验规程24 JASO M343-2003二冲程汽油发动机—发动机油—排气系统堵塞试验规程26 JASO M344-1992汽车齿轮油与橡胶密封材料兼容性试验规程7 JASO M345-2003二冲程汽油发动机—发动机油—分类6 JASO M346-1993汽车内饰件氙气弧光灯轻度照射试验方法20 JASO M347-1995自动变速器液剪切稳定性试验方法9 JASO M348-2002自动变速器液摩擦特性试验方法18 JASO M349-2001道路车辆—自动变速器液抗不稳定性试验方法20 JASO M350-1998自动变速器液—与塑料材料的兼容性试验3 JASO M351-1998汽车零部件—外饰件氙弧灯加速老化试验方法9 JASO M352-1998汽车汽油发动机—添加剂裂化引起的燃烧室沉积物台架试验规程12 JASO M353-1998汽车—结构附着剂—试验方法32 JASO M354-2006汽车柴油机油—气门系统磨损试验42 JASO M355-2008汽车柴油机油9 JASO M357-2001道路车辆—自动变速器液与湿磨擦材料兼容性试验方法22 JASO M358-2005带式CVT液金属磨擦特性标准金属试验方法19 JASO M359-2005道路车辆—直喷汽油机沉积物的评价41 JASO M360-2006汽车燃油—作为混合原料的FAME14 JASO M361-2006汽车燃油—作为混合原料的乙醇8 JASO M404-1984汽车地毯12 JASO M406-1987汽车玻璃纤维强化塑料25 JASO M501-1994汽车安全玻璃22 JASO M601-1989汽车电镀塑料零部件8 JASO M607-1986汽车塑料零部件热冲压9 JASO M608-1990装饰用塑料零部件真空喷镀8 JASO M609-1991汽车材料锈蚀试验方法14 JASO M610-1992汽车零部件外涂层腐蚀试验方法12 JASO M611-1992汽车消声器内部锈蚀试验方法11 JASO M612-1992汽车防锈蜡试验方法24 JASO M801-1993塑料产品种类标识和标记系统11 JASO M902-2007道路车辆—内饰件和材料—VOC测量方法11 JASO T001-1997摩托车控制电缆33JASO T003-2009摩托车—骑乘位置6 JASO T004-1989摩托车尺寸、重量和载荷测量方法6 JASO T005-2009摩托车—驾驶员视野12 JASO T006-2007摩托车—H点确定规程8 JASO T007-1987摩托车最小转弯半径试验规程6 JASO T008-1988摩托车加速噪声的测量8 JASO T009-2009摩托车—后视镜测量方法11 JASO T010-1992支架在侧部和中部的摩托车的驻车稳定性5 JASO T011-2003摩托车—稳态转弯试验9 JASO T012-2005摩托车—侧向瞬态响应试验规程11 JASO T013-2007摩托车—车道变换试验规程21 JASO T102-1984摩托车把手宽度及抓握角度4 JASO T103-2004摩托车—导流罩9 JASO T201-1977摩托车制动踏板强度试验规程和要求(包括JASO T 202)8 JASO T202-1977摩托车制动杆强度试验规程及要求(包括JASO T 201)9 JASO T203-1985摩托车轻合金车轮12 JASO T204-2001摩托车—制动装置—测功机试验规程13 JASO T206-2005摩托车—车轮平衡块9 JASO T304-1986摩托车点火线圈6 JASO T802-1988摩托车座椅词汇11 JASO T902-1995摩托车和轻便摩托车—两冲程汽油发动机可见烟度测量方法10 JASO T903-2006摩托车—四冲程汽油发动机油11 JASO T904-2006摩托车—四冲程汽油发动机油—离合器磨擦特性试验规程11 JASO T905-1999摩托车—塑料燃油箱—试验方法和性能要求5 JASO T906-2002摩托车—燃料箱—空气密闭性试验方法12 JASO Z003-1990汽车性能图解格式11 JASO Z006-1992牵引车、半挂车和全挂车组合90°转向场所图解格式14 JASO Z013-1986乘用车驾驶员手动控制范围检查规程5 JASO Z014-1990载货车和挂车后牌照板16 JASO Z105-1984乘用车移动蔽障后碰撞试验规程11 JASO Z107-2004铰接列车—最小稳定转弯半径试验规程12 JASO Z110-1991乘用车瞬时响应试验规程11 JASO Z112-1988汽车接近角、离去角和坡道翻车角测量方法4 JASO Z114-1996乘用车转向中油门关闭试验规程10 JASO Z115-1999汽车空调—冷凝器损耗试验方9 JASO Z116-1999汽车空调—蒸发器冷却性能试验方法8 JASO Z120-2004汽车空调—低温冷凝器损耗试验方法15 JASO Z123-2007汽车零部件—空调—制冷剂(R134a)泄露量测量方法15 JASO Z125-2009道路车辆—内饰件—VOC测量方法11 JASO Z202-2004汽车零部件—管接头—词汇16 JASO Z211-1983汽车安全词汇26 JASO Z213-1989汽车转向系统词汇52JASO Z214-1987汽车振动和噪声词汇35 JASO Z216-1990载货车车身词汇28 JASO Z217-1991汽车安全带词汇19 JASO Z218-1982汽车空气动力学特性词汇60 JASO Z219-2005道路车辆—维修用词汇—发动机和底盘30。

液压制动硬管试验大纲[江淮汽车]

![液压制动硬管试验大纲[江淮汽车]](https://img.taocdn.com/s3/m/c3c463731611cc7931b765ce050876323112748d.png)

JACN125车型零部件性能试验试验大纲产品名称:液压制动硬管产品图号:3506030W5000等试验类型:性能检验试验日期:目录1.验依据22.试验目的23.试验对象24.技术要求24.1 性能24.2 耐腐蚀性能34.3 形式、规格和质量35.试验内容35.1 压扁和弯曲符合试验35.2 扩口试验35.3 弯曲试验35.4 双层扩口试验35.5 耐压试验45.6 耐温度试验45.7 密实性45.8 表面质量45.9 内表面清洁度45.10盐雾试验45.11刮刻试验错误!未定义书签。

附录 A5附录 B61.验依据SAE J463-2002 锻铜和铜合金SAE J527-2000 铜焊双层壁低碳钢管SAE J533-1999 管的扩口SAE J1290-2002 汽车液压制动系统——公制管联接件YB/T 4164-2007 双层铜焊钢管2.试验目的检验液压制动硬管是否满足相关标准的要求。

3.试验对象N125 液压制动硬管、离合硬管,外径为φ4.76mm,真空硬管,外径为φ10mm。

4.技术要求汽车用钢管应圆滑并且没有损害工艺或操作性的锈斑和缺陷。

管子焊脊高度不能超过外径公差并且不能防碍扩口成型操作或密封接头的装配。

基本制管材料应为SAE1008或SAE1010冷轧钢。

钎焊材料应为铜或铜合金,按照SAEJ463要求,铜合金UNS C51000标准。

4.1 性能强度抗拉强度≥300Mpa;屈服强度≥最小200Mpa;延伸率≥25%。

管子应该能够在合适的折弯夹具上绕中心线以三倍于管子外径的半径折弯不出现过度断面收缩或压扁。

断面收缩率≤6%。

管子应该能够在锥度为1:10的锥形芯轴扩胀下直到膨胀端外径增大20%而不出现断裂或裂纹。

在膨胀试验之前,管子应切去压扁封口端,边缘保持管形,并去掉毛刺。

管子应牢固恰当地装卡在胎具中,冲压机应沿管子轴向扩口。

管子应能承受35Mpa内部静液压。

4.2 耐腐蚀性能制动硬管、真空硬管、离合硬管表面采用锌—/钝化—聚氟乙烯(PVF)涂层,基层为电镀锌涂层(25μm),增附剂为钝化,覆盖层为橄榄色PVF涂层最小15μm(红外线光谱对实样测定),耐腐蚀性能要求如下:4.2.1试验持续时间500小时,要求没有基体金属腐蚀,没有涂层的分解,没有折痕,譬如气泡<1mm是允许的,锌层和(或)塑料涂层上的气泡≤1%。

汽车制动软管总成及其零部件技术条件

自由长度

软管的松弛量

3.2

200~400

44±0.40

>400~480

32±0.40

>480~600

19±0.40

4.8

250~400

25±0.40

6.3

4.2.1.7 抗拉强度

将软管总成以(25±3)mm/min的速率拉伸,在表6规定的拉力下,不应发生管接头拉脱或软管拉断或撕裂的现象。

表6 软管总成的抗拉强度N

表3 软管总成的最低爆裂压力MPa

车型

爆裂能

皮卡、SUV

轻型客车

大中型客车

轻型载货汽车

中重型载货汽车

低速汽车

其他汽车

相容性试验前

49.03

吸水后

49.03

34.5

49.03

42.1

相容性试验后

4.2.1.5 制动液的相容性

软管总成在充满QC/T 670中规定的V-3制动液或GB 12981中规定的HZY3制动液的情况下按5.2.4 试验,应满足4.2.1.2和4.2.1.4的要求。

GB/T699-1999优质碳素结构钢

GB/T8731-1988易切削结构钢技术条件

GB/T 12981-2003 机动车辆制动液

GB 16897-1997制动软管

GB 17930-1999 车用无铅汽油

QC/T 670-2000 汽车合成制动液

Q/XXB102车辆产品零部件追溯性标识规定

3 定义

本标准采用的定义按GB 16897-1997中第3章的规定。

图1 软管总成口径结构试验的插入量规

表1 插入量规的标准尺寸

公称内径,mm

D,mm(最小)

质量,g

美国汽车工程学会SAE标准清单(非常全)

SAE J 96-1986 SAE J 98-1998 SAE J 99-2003

SAE J 100-1999 SAE J 101-1989

SAE J 108-2000 SAE J 109-2000

SAE J 119-1987

50 SAE J 123-1994 51 SAE J 125-1988 52 SAE J 126-1986 53 SAE J 128-2011 54 SAE J 129-1981 55 SAE J 131-2003 56 SAE J 133-2003 57 SAE J 134-1993 58 SAE J 135-1993 59 SAE J 138-1969 60 SAE J 139-1999 61 SAE J 140-1995 62 SAE J 141-1995 63 SAE J 151-2008 64 SAE J 153-1987 65 SAE J 156-2005 66 SAE J 159-2002

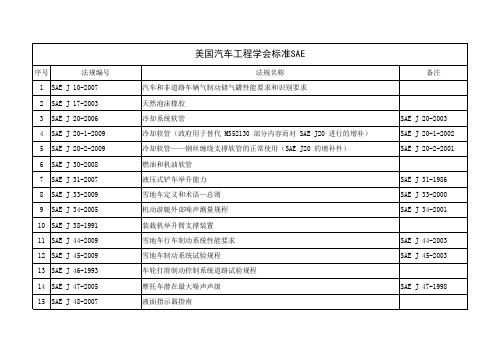

美国汽车工程学会标准SAE

序号 1 2 3 4 5 6 7 8 9 法规编号 SAE J 10-2007 SAE J 17-2003 SAE J 20-2006 SAE J 20-1-2009 SAE J 20-2-2009 SAE J 30-2008 SAE J 31-2007 SAE J 33-2009 SAE J 34-2005 法规名称 汽车和非道路车辆气制动储气罐性能要求和识别要求 天然泡沫橡胶 冷却系统软管 冷却软管(政府用于替代 MS52130 部分内容而对 SAE J20 进行的增补) 冷却软管——钢丝缠绕支撑软管的正常使用(SAE J20 的增补件) 燃油和机油软管 液压式铲车举升能力 雪地车定义和术语—总则 机动游艇外部噪声测量规程 装载机举升臂支撑装置 雪地车行车制动系统性能要求 雪地车制动系统试验规程 车轮打滑制动控制系统道路试验规程 摩托车潜在最大噪声声级 液面指示器指南 SAE J 47-1998 SAE J 44-2003 SAE J 45-2003 SAE J 31-1986 SAE J 33-2000 SAE J 34-2001 SAE J 20-2003 SAE J 20-1-2002 SAE J 20-2-2001 备注

液压软管爆破试验方法研究

液压软管爆破试验方法研究李妮妮;王秋敏【摘要】液压软管是液压系统的重要辅件,其强度直接影响液压系统的安全性和稳定性.爆破试验是软管最基本也是最重要的强度试验.通过对标准的分析和试验测试,分析了升压速率和试验温度两个因素对爆破压力的影响,并提出了爆破试验中升压速率的选取原则.【期刊名称】《汽车零部件》【年(卷),期】2016(000)009【总页数】4页(P65-68)【关键词】液压软管;爆破试验;升压速率;试验温度【作者】李妮妮;王秋敏【作者单位】广州机械科学研究院有限公司,广东广州510700;广州机械科学研究院有限公司,广东广州510700【正文语种】中文【中图分类】TH137.86液压系统由于功率质量比大、响应速度快、控制性能好、可实现过载保护等优点而广泛应用于汽车、工程机械、农业机械和国防等诸多领域[1-4]。

液压软管总成[5]一般由内管、增强层、接头等组成,是用于传递液压动力的柔性管路元件,具有柔软性好、承压能力强、连接方便等优点,广泛应用于液压设备中。

液压软管虽然是液压系统中的辅件,但是由于它在液压系统中应用的广泛性,液压软管性能的好坏直接制约了液压系统的安全性、可靠性与寿命。

近年来,随着液压系统不断向高压、大流量、耐高温等方向发展,并在工作中伴随着越来越多的冲击和振动以及液压执行元件越来越频繁的快速运动、更加恶劣的工作环境,这都对液压软管的性能提出了更高的要求[6-8]。

由于受到液压冲击、工作环境温度、油液压力、载荷弯曲与扭转等多场应力的综合影响,液压软管总成会出现泄漏、拔脱、断丝、爆破等失效模式,这不但会降低工作效率、污染环境,甚至会引发事故,造成损失,危及人机安全[6,9]。

因此液压软管强度性能试验得到了越来越多的重视。

其中液压软管爆破试验是软管最基本也是最重要的强度试验。

一般新管和老化后的管都需要做爆破试验。

测定软管的爆破压力,有利于生产者掌握产品的极限能力,从而改进提高产品性能,为用户使用提供参考值。

高压聚四氟乙烯软管组件金属接头的设计

高压聚四氟乙烯软管组件金属接头的设计张园春【摘要】金属接头的设计对于高压聚四氟乙烯软管组件的忭能优劣至关重要.针对软管组件的失效模式,分别在金属接头的材质、壁厚、长度、外径、抗拉脱段、安装倒角、槽深、密封筋的宽度、表面粗糙发等九个方面进行阐述,说明接头设计的各方面注意事项,为高压聚四氟乙烯软管组件的金属接头设计和改进提供了参考.【期刊名称】《上海化工》【年(卷),期】2010(035)006【总页数】4页(P11-14)【关键词】软管组件;金属接头;设计【作者】张园春【作者单位】上海市塑料研究所,上海,200090【正文语种】中文【中图分类】TQ325.4高压聚四氟乙烯软管组件(以下简称软管组件)通常由聚四氟乙烯内管、不锈钢丝增强层和金属接头(包括螺母、套筒、接头)组成,如图1所示,广泛应用于设备的液压、冷气系统中,通过传输气液介质达到压力和能量的传输。

在脉冲试验或实际使用过程中,由于设计或制造的原因,加上受到高温、低温、工作介质的压力脉冲等因素作用,软管组件存在着钢丝层断丝、内管爆破、软管在接头处泄漏(如图2所示)等问题,对设备安全造成严重隐患,由于软管破裂致使液压系统的压力丧失从而引发事故的事例屡见不鲜。

影响软管组件质量的因素有聚四氟乙烯内管的性能、增强钢丝的增强角、软管与增强钢丝层之间的张力配合、软管装配时的扣压量以及接头的结构形式等,其中以接头的结构形式影响最为显著。

本文主要通过对接头设计的阐述,来表达接头的结构形式对软管组件性能的影响。

目前我国研发的21 MPa等级的软管组件,根据产品规格的不同,接头的结构形式主要分为三类,分别为:倒刺式(见图3)、多槽式(见图4)和疏密槽式(见图5)。

一般较小规格(Ø<5 mm)选用倒刺式结构,中间规格(5 mm<Ø<10 mm)选用多槽式结构,较大规格(10 mm<Ø<14 mm)选用疏密槽式结构,而到了更大规格(14 mm<Ø<20 mm),又是选用多槽式结构。

高压胶管标准

2-25-15

25±0.5

34±0.8

39

+1.2

-1.0

15

2174

22.5

3260

45

6520

300

1.54

2-32-11

32±0.5

41±0.8

46

+1.5

-1.2

11

1594

16.5

2391

33

4782

420

1.82

2-38-10

38±0.7

47±0.8

52

+1.5

-1.2

10

1449

产品用途:

高压钢丝增强液压胶管主要用于矿井液压支架、油田开采,适宜于工程建筑、起重运输、冶金锻压、矿山设备、船舶、注塑机械、农业机械、各种机床以及各工业部门机械化、自动化液压系统中输送具有一定压力(较高压力)和温度的石油基(如矿物油、可溶性油、液压油、燃油、润滑油)及水基液体(如乳化液、油水乳浊液、水)等和液体传动用,最高耐工作压力可达70-100MPa。

48

6955

130

0.47

1-12.5-14

13±0.5

19.7±0.6

24

+1.2

-0.8

14

2028

21

3043

42

6086

180

0.67

1-16-12

16±0.5

22.7±0.8

27

+1.2

-1.0

12

1739

18

2608

36

5216

205

0.70

1-19-10

19±0.5

25.7±0.8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.”SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions.Copyright © 2003 SAE InternationalAll rights reserved. No part of this publication may be reproduced, stored in a retrieval system or transmitted, in any form or by any means, electronic, mechanical, photocopying,recording, or otherwise, without the prior written permission of SAE.TO PLACE A DOCUMENT ORDER:Tel: 877-606-7323 (inside USA and Canada)Tel: 724-776-4970 (outside USA)Fax: 724-776-0790Email: custsvc@SURFACE VEHICLE STANDARD J1401REV.JUN2003Issued 1942-01Revised2003-06Superseding J1401 SEP1999Road Vehicle—Hydraulic Brake Hose Assemblies for Use WithNonpetroleum-Base Hydraulic Fluids1.Scope—This SAE Standard specifies the performance tests and requirements for hydraulic brake hoseassemblies used in the hydraulic braking system of a road vehicle. It also specifies the methods used for identification of the hose manufacturer.This document applies to brake hose assemblies made of a hose fabricated from yarn and natural or synthetic elastomers and assembled with metal end fittings for use with nonpetroleum-base brake fluids as specified in SAE J1703 and SAE J1705.The nominal internal diameter of the brake hose shall fall within one of the following values:a. 3.5 mm or less (1/8 in or less)b. 4 to 5 mm (3/16 in)2.References 2.1Applicable Publications—The following publications form a part of this specification to the extent specified herein. Unless otherwise indicated, the latest issue of SAE publications shall apply.2.1.1SAE P UBLICATIONS —Available from SAE, 400 Commonwealth Drive, Warrendale, PA 15096-0001.SAE J1703—Motor Vehicle Brake FluidSAE J1705—Low Water Tolerant Brake Fluids 2.1.2ASTM P UBLICATION —Available from ASTM, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959.ASTM B 117—Method of Salt Spray (Fog) Testing2.1.3ISO P UBLICATION —Available from ANSI, 11 West 42nd Street, New Y ork, NY 10036-8002.ISO R147—Load calibration of testing machines for tensile testing of steel2.2Related Publications—The following publications are provided for information purposes only and are not arequired part of this document.2.2.1SAE P UBLICATIONS—Available from SAE, 400 Commonwealth Drive, Warrendale, PA 15096-0001.SAE J1288—Packaging, Storage, and Shelf Life of Hydraulic Brake Hose AssembliesSAE J1406—Application of Hydraulic Brake Hose to Motor Vehicles2.2.2ISO P UBLICATION—Available from ANSI, 11 West 42nd Street, New Y ork, NY 10036-8002.ISO 3996—Hydraulic brake hose assemblies—Non-Petroleum hose hydraulic fluid standard3.Definitions3.1Brake Hose Assembly—A brake hose equipped with end fittings for use in a brake system.3.2Brake Hose—A flexible conduit manufactured for use in a brake system to transmit and contain the fluidpressure medium used to apply force to the vehicle's brakes.3.3Brake Hose End Fitting—A coupling, other than a clamp, designed for attachment to the end of a brake hose.3.4Permanently Attached End Fitting—A coupling designed for permanent attachment to the ends of a brakehose by crimping or swaging.3.5Free Length—The linear measurement of brake hose exposed between the end fittings of a brake hoseassembly while maintained in a straight position.3.6Leaks, Burst—The loss of test fluid from the brake hose assembly other than by the designed inlet(s) andoutlet(s).3.7Cracking—The interruption of a surface due to environment and/or stress.3.8Hose Internal Diameter—A dimensional description of the nominal inside diameter that is printed on the hosecover. This dimension is to be used to calculate the gage size for the constriction test.EXAMPLE—3 mm4.Performance Tests—Performance tests for hydraulic brake hose assemblies include all of the tests listed inTable 1. These tests shall be conducted on each I.D. size and type1 from each hose manufacturer. A change in hose construction, that is, a change in material or a change in the manufacturing method, shall require a complete performance test. Accordingly, each coupler shall conduct the performance test on each coupling crimp design for each hose construction. A change of coupling crimp design shall require a complete performance test. Variations that do not influence the integrity of the hose coupling joint, such as variation in thread size, port dimensions, hex size, and the like, shall not be considered new design. The sample sizes listed in Table 1 represent minimums for validation of a production process. The manufacturer of the hydraulic brake hose assembly is responsible for conducting appropriate design verification exercises and for controlling the production processes such that any hose assembly provided for sale or use on a vehicle will be capable of meeting the performance requirements listed in Section 5 when subjected to the tests listed in Table 1, performed per the procedures and conditions described in 4.1 and 4.2.1.Various reinforcing cord(s) and/or elastomer(s).4.1Test Conditions—The assemblies for each performance test shall be new and unused and shall be at least24h old. The last 4 h prior to testing shall be at a temperature of 15 to 32 °C (60 to 90 °F). Prior to installation of the hose assembly on a whip or cold bend test, all external appendages such as mounting brackets, spring guards, and metal collars shall be removed or long tubes shortened, or both. The temperature of the testing room shall be between 15 and 32 °C (60 and 90 °F) for all tests except brake fluid compatibility, cold bend, hot impulse, ozone, dynamic ozone, salt spray, and water absorption. SAE Referee Brake Fluid, RM 66-05, should be used for all tests requiring brake fluid. Different test results may be obtained using different fluids.4.2Test Procedures4.2.1100% P RESSURE T EST —The hose assembly shall be subject to a pressure test, using inert gas, air, water, or brake fluid as a pressure medium. Brake fluid shall meet SAE J1703/J1705. The test pressure shall be 10.3MPa (1500 psi) minimum, 14.5 MPa (2100 psi) maximum for inert gas and air and 20.7 MPa (3000 psi)minimum, 24.8 MPa (3600 psi) maximum for water and nonpetroleum-base hydraulic brake fluid. Special care should be taken when gas or air is used. Under the pressure specified, gas or air is explosive if a failure should occur in the hose or hose assembly. The pressure shall be held for not less than 10 nor more than 25s.4.2.2C ONSTRICTION T EST —For qualification and lab testing, the constriction of the hose assemblies shall be measured with a gage plug as shown in Figure 1.Hold the assembly vertically at the fitting and insert the “A” diameter portion of the constriction gage into the end of the fitting. Allow the gage to drop of its own weight for the full length of the probe. The time required for the gage to drop shall not exceed 5s. Repeat this step for the other end of the brake hose assembly.TABLE 1—HYDRAULIC BRAKE HOSE ASSEMBLY PERFORMANCE TEST SUMMARY (1)1.When the hose assembly configurations make it impractical to conduct tests such as tensile, whip, and constriction,hose assemblies produced from equivalent type end fittings, production type equipment, and processes must be usedto make the substitute brake hose assemblies.Sample SizePerformance Test Test Procedure (paragraph)Performance Requirement (paragraph) All100% Pressure T est 4.2.1 5.1 All (2)2.Four brake hose assemblies may be used if assemblies must be cut to conduct constriction tests.Constriction 4.2.2 5.24Volumetric Expansion 4.2.3 5.3Followed by Burst 4.2.4 5.44Brake Fluid Compatibility 4.2.5 5.54Whip 4.2.6 5.64T ensile 4.2.7 5.71Cold Bend 4.2.8 5.81Ozone 4.2.9 5.91Salt Spray 4.2.10 5.10Water Absorption 4.2.11 5.114Burst 4Whip 4 T ensile4Hot Impulse 4.2.125.124Dynamic Ozone4.2.135.13 39T otal SamplesFIGURE 1—GAGE PLUG FOR TESTING CONSTRICTION OF BORE OF HOSE ASSEMBL YThe design of some fittings makes it impossible to insert the gage plug externally. For these assemblies, insert a special elongated gage plug into the opposite fitting and pass the probe through the hose, into and through the crimped area of the fitting being tested. If the gage plug becomes misaligned at the entrance to the second fitting, it may be necessary to align the hose to allow the plug gage to pass through. The special gage plug shall meet all the requirements of Figure 1, with the exception of the 76 mm (3 in) length, which must be increased appropriately so that its tip will extend past the hose opening.Some brake hose assemblies have fittings on both ends, brackets, and/or center fittings that cannot be entered with a gage plug. Cut these assemblies 50 mm ± 3 mm (2 in ± 0.1 in) from the end of the fitting and then test with the plug gage. (Reference Table 1, footnote 2).4.2.3V OLUMETRIC E XPANSION T EST—The expansion test is designed to measure, by fluid displacement, thevolumetric expansion of the free length of assembled hydraulic brake hose when subjected to specified internal pressures. Water or SAE Referee Brake Fluid RM 66-05 should be used as a pressure medium. 4.2.3.1If the specimen used in this test has been subjected to a pressure above 20 MPa (2900 psi) using anymedium prior to this test, allow it to recover for 15 min.4.2.3.2Carefully thread the hose assembly into the adapters designed to seal in the same manner as in actualuse. Do not twist. Maintain the hose in a vertical, straight position, without tension, while under pressure.4.2.3.3Bleed all the air from the system by allowing approximately 0.25 L (0.5 pt) of brake fluid or water to flowthrough the hose assembly and into the buret. Removal of air bubbles may be facilitated by moving the hose back and forth. Close the valve to the buret and apply 20.0 MPa +0, −0.14 MPa (2900 psi +0, −20 psi) to the hose assembly. Within 10 s, inspect the hose assembly for leaks at the connections and then release the pressure completely in the hose. Adjust the brake fluid or water level in the buret to zero. With the valve to the buret closed, apply 6.9 MPa +0, −0.14 MPa (1000 psi +0, −20 psi) to hose assembly and seal this pressure in the hose within 5 s ± 3 s. Within 3 s, open the valve to the buret for 10 s +3, −0 s and allow the brake fluid or water level in the expanded hose to rise in the buret. The brake fluid or water level in the buret should be constant within that time period.4.2.3.4Repeat the preceding step two times, so the amount of brake fluid or water in the buret will be the total ofthe three expansions. Measure this buret reading to the nearest 0.05 cm3.4.2.3.5The volumetric expansion is calculated by dividing the buret reading by three and subtracting thecalibration factor. This figure divided by the free length in meters (feet) will give the volumetric expansionper meter (feet) of hose.4.2.3.6Readjust the brake fluid or water level in the buret to zero as previously stated and repeat the procedure toobtain the expansion at pressures of 10.3 MPa +0, −0.14 MPa (1500 psi +0, −20 psi) and 20 MPa +0,–0.14MPa (2900 psi +0, –20 psi.) If the pressure in the hose should inadvertently be raised to a value above that specified, but not above 24 MPa (3500 psi), completely release the pressure and allow the hose to recover for at least 15 min and then repeat the test. If the hose was subjected to a pressure above 24MPa (3500 psi), repeat the test using a new brake hose. If at any time during the test an air bubble flows out of the hose, repeat the test after allowing at least 3 min for the hose to recover.4.2.3.7Test Apparatus—Test apparatus shall consist essentially of the following:a. A source for required fluid pressures, test fluid consisting of brake fluid or water without any additivesand free of air or gas bubbles.b. A reservoir for pressure gages, fittings where the hose assembly may be mounted vertically forapplication of pressure under controlled conditions.c. A graduated buret with 0.05 cm3 increments for measuring the volume of liquid corresponding to theexpansion of the hose under pressure.d.Plumbing hardware as required.All piping and connections shall be smooth bore without recesses or offsets so all air may be freely removed from the system before running each test. Valves shall be capable of withstanding pressures involved without leakage. See Figure 2.FIGURE 2—EXPANSION TEST APPARATUS4.2.3.8Calibration of Apparatus—The apparatus shall be tested prior to use to determine its calibration correctionfactors. These correction factors should be established at pressures of 6.9, 10.3, and 20 MPa (1000, 1500, and 2900 psi) using an assembly, which shall consist, for example, of 1.52 mm (0.060 in) minimum wall, hydraulic steel tubing with a free length of 305 mm ± 6 mm (12 in ± 0.2 in), and 6.3 mm (0.25 in) outside diameter. All fittings and adapters used in testing of the assembly shall be in this system. This may require the attachment of the tubing to the brake hose fittings in the case of special end configurations. The calibration correction factors shall be subtracted from the expansion readings obtained on the test specimens. The maximum permissible calibration correction factor shall be 0.08 cm3at 10.3 MPa (1500psi).4.2.4B URST S TRENGTH T EST—Connect the specimen to the pressure system and fill completely with water or SAEReferee Brake Fluid RM 66-05, allowing all air to escape. Removal of air bubbles may be facilitated by moving the hose back and forth. Apply 27.6 MPa +0, −1.4 MPa (4000 psi +0, −200 psi) pressure at the rate specified in 4.2.4.1 and hold for 2min +0, −10 s. At the expiration of this hold period, increase the pressure at 172.5 MPa/min ± 69 MPa/min (25 000 psi/min ± 10 000 psi/min) until the hose bursts. Read the maximum pressure obtained on the calibrated gage to the nearest 1 MPa (100 psi) and record as the bursting strength of the hose assembly.4.2.4.1Test Apparatus—The apparatus shall consist of a suitable pressure system where hose is connected so thatcontrolled and measured fluid pressure may be applied internally. The pressure shall be obtained by means of a hand- or power-driven pump or an accumulator system and it shall be measured with a calibrated gage.Provision shall be made for filling the hose with water or brake fluid and allowing all air to escape through a relief valve prior to application of pressure. This is important as a safety measure. The hold and burst pres-sures shall be applied at a rate increase of 172.5 MPa/min ± 69 MPa/min (25 000 psi/min ± 10 000 psi/min).Since this type of hose withstands a minimum bursting pressure of 49 MPa (7000psi) for 3.2 mm (1/8 in) and 34.5 MPa (5000 psi) for 4.8 mm (3/16 in), care must be taken that all piping, valves, and fittings are suf-ficiently rugged and adapted to high-pressure work. The apparatus described for the expansion test may be used when it conforms to these requirements.4.2.5B RAKE F LUID C OMPATIBILITY, C ONSTRICTION, AND B URST S TRENGTH T EST4.2.5.1Attach a hose assembly or a manifold to which multiple hose assemblies may be attached, below a 0.5 L(1pt) can reservoir filled with 100 mL of SAE Referee Brake Fluid, SAE RM 66-05 (see Figure 3).FIGURE 3—BRAKE FLUID COMPATIBILITY APPARATUS4.2.5.2Fill the hose assembly with SAE Referee Brake Fluid RM 66-05, seal the lower end, and place the testassembly in a vertical position in an oven.4.2.5.3Condition the hose assembly at 120 °C +5, −0 °C (248 °F +9, −0 °F) for 70 to 72 h.4.2.5.4After completion of the heat aging period, remove the hose assembly and cool at room temperature for 30min ± 5 min.4.2.5.5Drain the brake hose assembly, and within 10 min, determine, per 4.2.2, that every applicable diameter of the hose assembly is not less than shown in Figure 1.4.2.5.6The brake hose assembly shall be burst within 3 h using the test specified in 4.2.4.4.2.6W HIP T EST4.2.6.1Measure the free length of the hose assembly with the assembly in a vertical position with a mass of 567 g ± 3 g (20 oz ± 0.1 oz) attached to one end. Use a vernier caliper scale or equivalent and report the length between fittings to within a tolerance of 0.5 mm (0.02 in).4.2.6.2Equip the nonrotating header to permit attachment of each assembly with individual adjustment for length.When mounted in the whip test machine (see Figure 4), the projected length of the hose assembly shall be less than the free length by the amount indicated as slack in Table 2 (see Figure 5).FIGURE 4—WHIP TEST MACHINETABLE 2—WHIP TEST SLACK SETTINGInternal Diametermm (in)Free Length mm (in)Slack Length mm (in)3.5 mm or less200 to 400 (8 to 15-1/2) incl 44.45 ± 0.40 (1.750 ± 0.015)(1/8 in or less)Over 400 to 480 (15-1/2 to 19) incl 31.75 ± 0.40 (1.250 ± 0.015)Over 480 to 600 (19 to 24) incl 19.05 ± 0.40 (0.750 ± 0.015)4 to 5 mm (3/16 in)250 to 400 (10 to 15-1/2) incl 25.40 ± 0.40 (1.000 ± 0.015)FIGURE 5—TYPICAL WHIP TEST SLACK SETTING FIXTURE4.2.6.3Since the whip test results are very sensitive to error in setting this length, the projected length on themachine shall be within the limits specified. Take the projected length parallel to the axis of the rotating head.4.2.6.4Install the test specimen assemblies in the apparatus without any twist. Apply the water pressure andbleed all hose and passages to eliminate air pockets or bubbles. Start the motor rotating the movable head. Periodically check the rpm. Failure of the specimen by water leakage and subsequent loss of pressure terminates the test. Note the elapsed time of the test prior to termination.4.2.6.5Test Apparatus—The test apparatus shall provide the same motion to the specimens as the following: amovable header consisting of a horizontal bar mounted at each end on vertically rotating disks through bearings with centers placed 101.6 mm (4 in) from the disk centers, and an adjustable stationary header parallel to the movable header in the same horizontal plane as the centers of the disks. Each header is provided with end connections in which the hose assemblies are mounted in a parallel manner. The disks are revolved at a speed of 800 rpm ± 10 rpm, whereby the hose ends fastened to the moving header are rotated at this speed through a circle 203.20 mm ± 0.25 mm (8.000 in ± 0.010 in) in diameter, while the opposite hose ends remain stationary. The end connections on the movable header are tightly capped, while those on the stationary header are open to a manifold through which water pressure is supplied by a suitable means. The hose assemblies are subjected during testing to a constant water pressure, which shall be maintained between 1.55 and 1.72 MPa (225 and 250 psi). A limit switch shall be used to stop the machine when the water pressure drops, as in the case of hose failure, since it is essential that themachine stop if the pressure drops. An elapsed time indicator shall be provided.4.2.7T ENSILE T EST —Apply an increasing tension load such that the moving head of the testing machine travels ata speed as indicated in Table 3 until the hose assembly fails. Record the total load at the time of failure, the type of failure, and the separation rate.4.2.7.1Test Apparatus—A tension testing machine conforming to the requirements of ISO R147 shall be used forthe tensile test of the hose assembly. The machine shall be provided with a recording device to give the total pull in Newtons (pounds) at the conclusion of the test. A machine of 4.5 kN (1000 lbf) will be found suitable. The specimen shall be held so that the hose fittings have a straight centerline corresponding to the direction of the machine pull.4.2.8C OLD B END T EST —Condition the hose (in a straight position) and a mandrel of the diameter specified as follows, in air at −45 to −48 °C (−50 to −55 °F) for 70 to 72 h. Then while still at this temperature, bend the hose at least 180 degrees around the mandrel at a steady rate in a period of 3 to 5 s.4.2.8.1Examine the cover of the brake hose with a naked eye for cracks or breaks.4.2.8.2Test Apparatus—The mandrel diameter shall be 76.2 mm +1, −0 mm (3 in +0.04, −0 in) for 3.5 mm or less (1/8 in or less) hose and 88.9 mm +1, −0 mm (3.50 in +0.04, −0 in) for 4 to 5 mm (3/16 in) hose.4.2.9O ZONE T EST4.2.9.1Bend a brake hose around a cylinder, the diameter of which shall be eight times the nominal outside diameter of the brake hose, and bind the ends. The cylinder and binding shall be made of metal or materials that prevent the consumption of ozone. If the hose collapses when bent around the cylinder,provide for internal support of the hose.4.2.9.2Condition the hose on the cylinder for 24 h ± 0.5 h at room temperature, and then place it in an exposure chamber containing air mixed with ozone at the ozone partial pressure of 100 mPa ± 5 mPa (100 parts of ozone/100 million parts of air by volume ± 5 parts of ozone/100 million parts of air by volume) for 70 to 72h. Ambient air temperature in chamber during test shall be 40 °C ± 3 °C (104 °F ± 5 °F).4.2.9.3Examine the cover of the hose for cracks under 7X magnification, ignoring the areas immediately adjacent to or within the area covered by the binding.4.2.10S ALT S PRAY T EST4.2.10.1Test Apparatus—Utilize the apparatus described in ASTM B 117 Appendix B. Construct the salt spraychamber so that:4.2.10.1.1The construction material does not affect the corrosiveness of the fog.4.2.10.1.2The hose assembly is supported or suspended between 15 and 30 degrees from the vertical and withinthe principal plane of the horizontal flow of fog through the chamber.4.2.10.1.3The hose assembly does not contact any metallic material or any material capable of acting as a wick.4.2.10.1.4Condensation, which falls from the assembly, does not return to the solution reservoir for respraying.TABLE 3—TENSILE SEPARATION RATE AND MINIMUM LOADInternal DiameterSeparation Rate mm/min (in/min)Minimum Load N (lb)All Internal Diameters25 ± 3 (1 ± 0.1)1446 (325)All Internal Diameters 50 ± 3 (2 ± 0.1)1646 (370)4.2.10.1.5Condensation from any source does not fall on the brake hose assemblies or the solution collectors.4.2.10.1.6Spray from the nozzles is not directed onto the hose assembly.4.2.10.2Test Preparation4.2.10.2.1Mix a salt solution 5 parts ± 1 part by weight of sodium chloride to 95 parts of distilled water, usingsodium chloride substantially free of nickel and copper, and containing on a dry basis not more than0.1% of sodium iodide and not more than 0.3% total impurities. Ensure that the solution is free ofsuspended solids before the solution is atomized.4.2.10.2.2After atomization at 35 °C +1, −2 °C (95 °F +1.8, −3.6 °F) ensure that the collected solution is in the pHrange of 6.5 to 7.2. Make the pH measurements at 25 °C ± 3 °C (77 °F ± 5 °F).4.2.10.2.3Maintain a compressed air supply to the nozzle free of oil and dirt and between 68.9 and 172.4 kPa(10and 25 psi).4.2.10.3Plug each end of the hose assembly.4.2.10.4Subject the brake hose assembly to the salt spray continually for 24 h +0.2, −0 h.4.2.10.5Regulate the mixture so that each collector will collect from 1 to 2 mL (0.06 to 0.12 in3) of solution per hourfor each 80 cm2 (12.4 in2) of horizontal collecting area.4.2.10.6Maintain exposure zone temperature at 35 °C ± 2 °C (95 °F ± 4 °F).4.2.10.7Upon completion, remove the salt deposit from the surface of the hoses by washing gently or dipping inclean running water, not warmer than 37 °C (98.6 °F) and then drying with air within 2 min.4.2.10.8Examine the brake hose end fitting for base metal corrosion and record results.4.2.11W ATER A BSORPTION T ESTS4.2.11.1Immerse brake hose assemblies in water heated at 85 °C ± 2 °C (185 °F ± 3.6 °F) for a period of 70 to 72h.4.2.11.2Remove the brake hose assemblies from the water and allow 25 min ± 5 min before starting the burst testin 4.2.4, the tensile test in 4.2.7, and the whip test in 4.2.6.4.2.12H OT I MPULSE T EST4.2.12.1Test Equipmenta.Pressure Cycling Apparatus—The pressure cycling apparatus shall be capable of applying a pressureof 11 MPa (1600 psi). It shall have automatic control of the time for the pressure apply/release cycle.b.Circulating Air Oven—An insulated circulating air oven with a suitable thermostatically controlledheating system is required to maintain a temperature of 146 °C ± 3 °C (295 °F ± 5 °F).c.Pressure Hold and Burst Strength Test Apparatus—An apparatus conforming to the requirementsdescribed in 4.2.4.1.4.2.12.2Connect the hose assemblies to the pressure cycling apparatus.4.2.12.3Fill the pressure cycling apparatus and hose assemblies with SAE Referee Brake Fluid RM 66-05, andbleed free of air.4.2.12.4Place the assemblies in the circulating air oven, and within 30 min attain an oven temperature of 146 °C ±3 °C (295 °F ± 5 °F).4.2.12.5Subject the assemblies to a cycling internal pressure of 11 MPa +0.5, −0 MPa (1600 psi +75, −0 psi) for1min ± 0.1 min and 0 pressure for 1 min ± 0.1 min; pressures to be attained within 2 s.4.2.12.6Pressure cycle assemblies for 150 cycles minimum.4.2.12.7Remove the assemblies from the oven. Disconnect the assemblies from the impulse apparatus, and drainthe fluid.4.2.12.8Cool the assemblies in air at room temperature for 45 min minimum.4.2.12.9Subject the assemblies to the burst test in 4.2.4.4.2.13D YNAMIC O ZONE T EST4.2.13.1Test Apparatus—Brake hose cut lengths of 218 mm ± 3 mm (8.6 in ± 0.1 in), SAE dynamic ozone testapparatus that will flex the brake hose as shown in Figure 6 and the ozone test chamber.FIGURE 6—DYNAMIC OZONE FLEX PARAMETERS4.2.13.2Precondition all the brake hose samples in a nonstressed condition at 27 °C ± 6 °C (80 °F ± 10 °F) for atleast 24 h prior to the start of the test.4.2.13.3Assemble the brake hose samples on the SAE dynamic ozone test apparatus so that they meet the relativeposition and flex parameters as shown in Figure 6. Install the brake hose over the fixture pins until the hose has bottomed out. Use band clamps to securely retain the brake hose on the pin. Install the test apparatus and assembled hoses in a stabilized ozone chamber. The chamber shall contain air mixed with ozone at the ozone partial pressure of 100 mPa ± 10 mPa (100 parts of ozone per 100 million parts of air by volume ± 10 parts of ozone per 100 million parts of air by volume.) The air temperature in the chamber shall be 40°C ± 3 °C (104 °F ± 5 °F).4.2.13.4Start cycling when the chamber reaches the specified ozone concentration but no later than 1 h afterputting the test apparatus in the ozone chamber. The flex rate shall be 0.30 Hz ± 0.05 Hz. The stroke shall be 76.2 mm ± 2.5 mm (3.0 in ± 0.1 in).4.2.13.5Examine the hoses for ozone cracks every 24 h ± 1 h. Remove the fixture from the cabinet and close thedoor immediately. Inspect for ozone cracks visible to the eye without magnification at the worst stress condition ignoring the areas immediately adjacent to or within the area covered by the band clamps. Do not remove the hoses from the fixture. Reinstall the fixture in the cabinet within 15 min of its removal. The test shall be run continuously except for the daily inspection periods. Inspection periods may be eliminated on non-work days if determined to be not critical.4.2.13.6Stop test when ozone cracks are observed. Record the hose identification and the number of days thatelapsed until the first visible crack was observed.5.Performance Requirements5.1100% Pressure Test—Hose assemblies showing leaks under this test shall be rejected and destroyed.5.2Constriction Test—Hose assemblies not allowing passage of the gage plug shall be rejected and destroyed.The constriction requirement does not apply to that part of the brake hose end fitting which does not contain hose.5.3Volumetric Expansion Test—The maximum expansion of any of the hose assemblies tested shall not exceed the values in Table 4.5.4Burst Test—When tested under hydraulic pressure, each sample of hose shall withstand a 2 min pressure hold at 27.6 MPa (4000 psi), and shall have a minimum burst pressure of 49 MPa (7000 psi) for 3.5 mm or less (1/8 in or less) hose, and 34.5 MPa (5000 psi) for 4 to 5 mm (3/16 in) hose.5.5Brake Fluid Compatibility Test—The hydraulic brake hose assembly shall meet the constriction requirement (4.2), and there shall be no leakage during a 2 min, 27.6 MPa (4000 psi) pressure hold, and the assembly shall not burst at less than 34.5 MPa (5000 psi).5.6Whip Test—The minimum life of any one of the sample hose assemblies on the flexing machine shall be 35 h.TABLE 4—MAXIMUM EXPANSION OF FREE LENGTH HOSEHose IDTest Pressure 6.9 MPa (1000 psi)Low Expansion Hose Test Pressure 6.9 MPa (1000 psi)Regular Expansion Hose Test Pressure 10.3 MPa (1500 psi)Low Expansion Hose Test Pressure 10.3 MPa (1500 psi)Regular Expansion Hose Test Pressure 20.0 MPa (2900 psi)Low Expansion Hose Test Pressure 20.0 MPa (2900 psi)Regular Expansion Hose 3.5 mm or less (1/8 in or less)1.08 cm 3/m (0.33 cm 3/ft)2.17 cm 3/m (0.66 cm 3/ft) 1.38 cm 3/m (0.42 cm 3/ft) 2.59 cm 3/m (0.79 cm 3/ft) 2.0 cm 3/m (0.61 cm 3/ft) 4.0 cm 3/m (1.21 cm 3/ft)4 to 5 mm (3/16 in)1.81 cm 3/m (0.55 cm 3/ft)2.82 cm 3/m (0.86 cm 3/ft)2.36 cm 3/m (0.72 cm 3/ft)3.35 cm 3/m (1.02 cm 3/ft)3.0 cm 3/m (0.91 cm 3/ft)5.5 cm 3/m (1.67 cm 3/ft)。