单面PCB制作2

单面线路板制作步骤

1. 设计的先期工作电路板设计的先期工作主要是利用原理图设计工具绘制原理图,并且生成网络表。

(1)新建一个工程文件,如单面线路板.PrjPCB;(2)绘制原理图,如单面线路板.SchDOC;(3)编译:Project/Compile PCB Project 单面线路板.PrjPCB;(4)生成网络表:Design/Netlist For Project/Protel;2. 设置PCB设计环境这是PCB设计中非常重要的步骤。

主要有:规定电路板的结构及其尺寸、板层参数、格点的大小和形状以及布局参数,大多数参数可以用系统的默认值。

(1)选择左侧Files下,New from template中PCB Board Wizard…命令,出现向导;(a)选择Metric制;选择Custom自定义尺寸,如Width:80mm,Height:60mm;(b)选择Signal Layers:2层,Power Planes:0;(2)设置工作层:选择Design/Rules,打开PCB规则和约束编辑器;(a)单击左侧Design/Rules(设计规则)中的Routing(布线)类;(b)展开Routing Layers,双击Routing Layers项,在右边对话框中,不选择Top Layer允许布线,即顶层只放元件,不布线,为单面板;3. 更新网络表和PCB网络表是PCB布线的灵魂,也是原理图和PCB设计的接口,只有将网络表引入PCB后,Protel 才进行电路板的自动布线。

(1)执行Design/Update PCB Document 单面线路板.PcbDOC,将原理图中的信息传送到PCB中;(2)选择:Validate Changes(使变化生效);(3)选择:Excute Changes(执行变化);4. 修改封装与布局在原理图设计的过程中,ERC检查不会涉及元件的封装问题。

正确装入网络表后,系统自动载入元件封装,并根据规则对元件自动布局并产生飞线。

pcb板的制作工艺流程

pcb板的制作工艺流程

《PCB板制作工艺流程》

PCB板(Printed Circuit Board)是电子产品中不可或缺的一部分,它负责连接和支持电子元件。

下面是PCB板制作的基本工艺流程:

1. 设计布局:首先,根据电子产品的要求,通过计算机辅助设计软件(CAD)来设计PCB板的布局。

这个过程包括确定电路的连接、元件的布置和线路的走向等。

2. 制作底板:在底板上涂覆一层薄膜,然后通过曝光、显影、蚀刻等工艺来制作出PCB板的底层线路。

3. 印刷元件:将电子元件按照设计要求印刷到PCB板上,这包括焊接点、导线和其他需要的元件。

4. 焊接元件:通过烙铁或者自动焊接机来将元件和线路焊接在一起,确保良好的连接。

5. 镀金层:为了增强PCB板的导电性能和耐腐蚀性能,需要对PCB板进行金属镀金处理。

6. 检验测试:对制作完成的PCB板进行功能性测试和安全性检验,以确保其可靠性和稳定性。

7. 制成成品:经过检验合格的PCB板最后形成成品,可以进

行包装和出货。

整个PCB板的制作流程是一个复杂的过程,需要精密的设备和精细的技术。

随着电子产品的不断发展和更新,PCB板的制作工艺也在不断改进和完善,以满足市场不断变化的需求。

PCB手工制作教程

PCB手工制作教程目录一、基础准备 (3)1.1 工具与材料准备 (4)1.1.1 制作工具 (5)1.1.2 辅助材料 (6)1.2 PCB板材与尺寸选择 (7)1.2.1 常见PCB板材 (8)1.2.2 合适的PCB尺寸 (9)二、电路设计 (9)2.1 设计软件介绍 (11)2.2 原理图绘制 (11)2.2.1 线路原理图绘制规则 (12)2.2.2 元器件布局原则 (13)三、制版与焊接 (15)3.1.1 图形转移 (17)3.1.2 生产文件准备 (18)3.2 焊接技巧 (20)3.2.1 焊接前的准备工作 (21)3.2.2 焊接过程中的注意事项 (22)四、测试与调试 (22)4.1 功能测试 (24)4.1.1 功能测试方法 (24)4.1.2 测试设备与仪表 (25)4.2 电路调试 (26)4.2.1 调试步骤 (27)4.2.2 调试技巧 (28)五、品质检验与成品制作 (29)5.1 PCB质量检测 (30)5.1.2 手动测试法 (32)5.1.3 仪器测量法 (33)5.2 成品制作与包装 (35)5.2.1 成品制作流程 (36)5.2.2 产品包装与运输 (37)六、实例解析 (38)6.1 简易LED灯制作 (39)6.1.1 设计思路 (40)6.1.2 制作步骤 (41)6.2 无线遥控器制作 (43)6.2.1 系统组成 (44)6.2.2 制作流程 (45)一、基础准备材料准备:首先,我们需要准备所需的PCB材料,包括覆铜板、电子元器件、导线、焊锡等。

对于初学者,建议选择适合初学者使用的材料,如双层PCB板、常见电子元器件等。

工具准备:接下来,我们需要准备一些基本工具,如剪刀、刮刀、砂纸、万用表、镊子等。

这些工具在制作过程中将起到关键作用,帮助我们完成各种操作。

设计软件:在进行PCB手工制作前,我们需要了解并掌握一款或多款设计软件,如Eagle、Altium Designer、KiCAD等。

项目1 单面PCB的设计与制作-任务3

图3-29

印制电路板的设计与制造

7.蚀刻、退膜 蚀刻所用溶液为三氯化铁,退膜所用溶液为氢氧化 钠。蚀刻后电路板如图3-30所示,退膜后的电路板 如图3-31所示。

8.阻焊与印字

图3-30 图3-31

印制电路板的设计与制造

3.2 PCB检验

PCB制作后要进行检验,保证PCB的质量。目视检 查法是最常用的方法,用眼睛观看表面线路是否有 短路/断路、文字标识是否可以辨识清楚。还有其他 尺子以及放大镜等简单辅助工具,具体见表3-1。

印制电路板的设计与制造

引发光聚合单体进行聚合交联反应,反应后形成不 溶于稀碱溶液的立体型大分子结构,就完成了曝光 。曝光示意如图3-4所示。 ⑤显影:用显影液作用于干膜,未 发生化学反应的部分被溶解,发生化 学反应的部分在显影液中不会被溶解, 最终保护了铜面。显影示意如图3-5所 图3-4 示

印制电路板的设计与制造

目视/ 万用 表 目视/ 万用 表 目视/ 放大 镜 因制程或人为原因造成 的本应导通的线路或金 手指断开的现象均判定 为开路 因制程或人为原因造成 的本应断开的线路或金 手指连在一起的现象均 判定为短路 线路缺口不得影响线路 宽度的20%

开路

线 路

短路

缺口

图3-5

图3-6

图3-7

⑥蚀刻:利用药液将显影后露出的铜蚀掉,形成 线路图形,如图3-6所示。 ⑦退膜:利用强碱将保护铜面之抗蚀层剥掉,露 出线路图形,如图3-7所示。

印制电路板的设计与制造

⑧阻焊:俗称“绿油”,其目的是:防焊、护板和 绝缘。 ⑨字符:作为文字或标志使用,便于客户安装和 识别。

3.1.2 制作扩音机PCB

下料 钻孔 覆干膜 曝光 显影

PCB设计规范第2版

PCB设计规范第2版PCB设计规范第2版发布部门:实业技术部修改说明第1版:2009年11⽉20⽇发布,2009年12⽉1⽇开始实施。

第2版:2011年12⽉29发布1、增加1.3:单⾯纸板变形的设计考虑2、增加6.3.4:单⾯板焊盘的设计要求3、增加10.11:DIP元件与板边的要求4、增加10.12: 底⾯元件⾼度要求5、修改5.1/10.3/10.5/10.13项红⾊部分内容6、增加6.4.5:双⾯板元件孔pad的要求7、增加7.8:地铜要距⾛线,焊盘的要求8、增加7.9:阻焊要求PCB 设计规范⼀、⽬的和作⽤:规范PCB 设计作业,提⾼⽣产效率和改善产品的质量⼆、适⽤范围:适合E-TEK 公司DVD 、STB 、GPS 、LCD-TV 等所有产品三、职责:所有电⼦⼯程师所设计的PCB 必须符合此规范四、规范内容1、板材:1.1 板材的⽣产⼚家较多,⽬前常⽤的有KB (建滔)、ZD (⾦宝)、L(长春)等。

不同的板材⼚的阻抗等参数差别较⼤,对于电源板、⾼频板等有特殊要求的线路板必须指定板材的⼚家与型号。

对于多层板有阻抗要求的必须在设计⽂件中明确注明,以便⼚家在⽣产过程中测试。

如采⽤BGA 封装的物料时PCB 的TG 值⼀定要⼤于150度。

普通的板TG 值⼀定要⼤于130度。

(TG 值会影响到PCB 的变形度。

如PCB 板变形会造成元器件不能平贴焊盘,⽽形成虚假焊不良)1.2 当单⾯板采⽤贴⽚料需过回流焊时,普通的94HB 板材会造成铜⽪⿎包,需采⽤波纤板。

1.3 采⽤1.2MM 以下(含)单⾯纸板时需考虑过波峰焊后变形对产品的影响。

2、外形尺⼨:2.1 PCB 外形尽量设计为四⽅形。

有特殊需要设计其它形状时有较⼤空位时需考虑利⽤拼板相互补空来减少成本,但拼板后的外形需为四⽅形,达不到时需加板边。

2.2拼板后的PCB 需有明确的SMT ⽅向与DIP 过炉⽅向。

SMT 流⽔两固定端的贴⽚元件焊盘与板边的间距需≥3mm ;DIP 插件两固定端的元件焊盘离板边需≥2mm2.3⼀般情况下SMT ⽅向与DIP 过炉⽅向如下:SMT ⽅向輸送帶3、线径线距: 3.1单⾯板最⼩线径≥0.25mm ;最⼩线距≥0.25mm ;特殊情况下必须≥0.2mm 。

自制PCB版--用覆铜板制作电路板七种方法

自制PCB版--用覆铜板制作电路板七种方法一、雕刻法:此法最直接。

将设计好的铜箔图形用复写纸,复写到覆铜板铜箔面,使用钢锯片磨制的特殊雕刻刀具,直接在覆铜板上沿着铜箔图形的边缘用力刻画,尽量切割到深处,然后再撕去图形以外不需要的铜箔,再用手电钻打孔就可以了。

此法的关键是:刻画的力度要够;撕去多余铜箔要从板的边缘开始,操作的好时,可以成片的逐步撕去,可以使用小的尖嘴钳来完成这个步骤。

一些小电路实验版适合用此法制作。

二、手工描绘法:就是用笔直接将印刷图形画在覆铜板上,然后再进行化学腐蚀等步骤。

此法看似简单,实际操作起来很不容易!现在的电子元件体积小,引脚间距更小(毫米量级),铜箔走线也同样细小,而且画上去的线条还很难修改,要画好这样的板就完全看你的笔头工夫了。

经验是:“颜料”和画笔的选用都很关键。

我自己曾经用红色指甲油装在医用注射器中,描绘电路板,效果不错,但针头的尖端要适当加工;也有人介绍用漆片溶于无水酒精中,使用鸭嘴笔勾画,具体方法如下:将漆片(即虫胶,化工原料店有售)一份,溶于三份无水酒精中,并适当搅拌,待其全部溶解后,滴上几滴医用紫药水(龙胆紫),使其呈现一定的颜色,搅拌均匀后,即可作为保护漆用来描绘电路板。

先用细砂纸把敷铜板擦亮,然后采用绘图仪器中的鸭嘴笔(或圆规上用来画图形的墨水鸭嘴笔),进行描绘,鸭嘴笔上有调整笔划粗细的螺母,笔划粗细可调,并可借用直尺、三角尺描绘出很细的直线,且描绘出的线条光滑、均匀,无边缘锯齿,给人以顺畅、流利的感觉;同时,还可以在电路板的空闲处写上汉字、英语、拼音或符号描绘出的线条,若向周围浸润,则是浓度太小,可以加一点漆片;若是拖不开笔,则是太稠了,需滴上几滴无水酒精。

万一描错了也没关系,三、贴图法:①预切符号法电子商店有售一种“标准的预切符号及胶带”,预切符号常用规格有D373(0D-2.79,ID-0.79),D266(0D-2.00,ID-0.80),D237(OD -3.50,ID-1.50)等几种,最好购买纸基材料做的(黑色),塑基(红色)材料尽量不用。

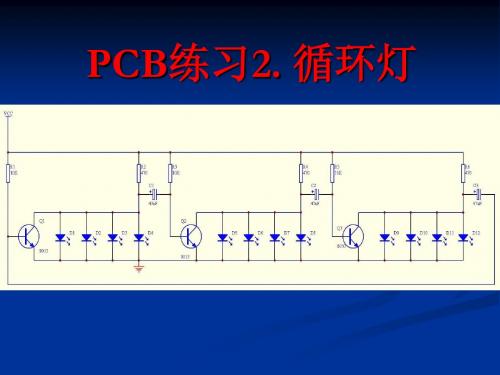

PCB练习2

练习要求

1. 创建项目数据库文件。 2. 根据原理图绘制出PCB图。 3. 为原理图中的元件准备封装,并将封装的名称设置到元件属性中去。 4. 创建PCB设计文件并绘制PCB图。 5. PCB绘制要求: ①电路板的尺寸为9cm×6cm,单面板。 ②焊盘的孔径40mil,外径80mil。 ③安全间距:20mil。 ④普通导线线宽:Min(10mil),Max(80mil),Pre(30mil)。 ⑤地线GND线宽:Min(10mil),Max(80mil),Pre(60mil)。 ⑥电源线VCC线宽:Min(10mil),Max(80mil),Pre(60mil)。 ⑦为电源端子VCC和接地端子GND增加额外的焊盘。 ⑧给焊盘补泪滴。 ⑨绘制完成后,进行DRቤተ መጻሕፍቲ ባይዱ校验。 6. 生成PCB网络表,与原理图网络表进行比较,检查两者是否一致。 7. 检查无误后,电路板对地敷铜。

单面印制电路板制作的基本流程

单面印制电路板制作的基本流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!单面印制电路板制作的基本流程如下:1. 设计电路原理图使用电路设计软件(如 Altium Designer、Eagle 等)绘制电路原理图。

单面板PCB设计

PCB 制版单面板PCB 设计制作教程2012112030501胡尔康电子信息工程物理与电子科学学院2015年5月12日一、实验目的:1.熟悉protel DXP、PCB环境中各种命令的使用;2.熟悉元器件封装的建立;3.熟悉单面板制版。

二、实验器材:Altium Designer13.1环境三、实验内容:使用单面板,完成图1-1的PCB制版,要求用单面板布线。

图1-1四、实验步骤:1、建立工程。

方法是:启动Altium Designer13.1,进入主页面后,依次执行菜单File-->New-->Project-->PCB Project建立新的工程文件,然后另存为之前保存的文件夹下,例如test1。

2、添加原理图。

在projects菜单栏中,单击工程文件右键选择AddNew to Project-->Schematic,保存在步骤1中建立的工程文件夹test1下。

可显示出作图页面。

如下图1-2所示:图1-23、添加元器件。

在页面右边菜单栏中点击Libraries,添加元器件,若没有找到Libraries,则点击右下角的system,在Libraries 前面打√即可。

在里面有相应的元器件库Dvices,以及有源器件库Connectors,找到题目所需的器件,双击或单击拖出即可到原理图面板,作出原理图。

4、绘制原理图。

将各器件进行连线,画出原理图后,对器件进行命名及参数修改。

命名可快捷修改,具体操作如下:点击菜单栏tools,选择Annotate schematics,弹出窗口:点击update,可看到命名效果,再点击accept,关闭窗口,如此命名已经完成;参数相同的器件也可用此方法进行修改相关参数值。

(温馨提示:连线要注意元器件之间线要接好,不然会给后面带来不必要的麻烦)5、制作PCB。

(1)建立PCB文件,同步骤2,在原工程文件下添加PCB文件,同样保存在test1文件夹下。

单面板pcb流程

打开操作面板进行预览如下

进入到打印预览界面

对层面选择进行设置

点击Add添加层选项出现

进行层面选择,通常选择Bottomlayer和Mulilayer,删除线或层面时,选中层面后在点击Removed

最后点击ok会由图1到图2

图1

图2

在进行单面板PCB制作时应有以下几步骤:

1.由于是单面板,所以在PCB焊盘设置中一对焊盘的大小进行设置,通常选择,X—120mil Y—70 mil如下图

或者X—70mil ,Y—120mil如下图:

孔径通常都选为20mil。

2.在进行连线时应把线连至孔径边即可,不应连至孔中心,以免焊盘孔打印不出。

3.信号线通常走16mil—20mil;而电源线和地线走30mil—40mil即可。

4.准备对板子进行腐蚀前,先在普通的A5或A6纸上打印一份元件分布图出来,对元件

插接分布进行了解,检查无误后在进行热转印纸打印。

5.覆铜板在使用前,应对其进行打磨,打磨过后用清水冲洗,擦拭干净,后即可转印。

6.腐蚀前对板子四周包裹胶纸,防其腐蚀。

腐蚀后,对板子进行清洗,擦拭。

先打孔,在

对板子打磨去除碳粉。

涂抹松香水,放元件,镀锡。

7.板子在转印时小板次数通常为20次—25次;大板子为30次左右。

单面PCB板的制作流程

PCB板的制作流程

首先在纸上画出电路原理图,然后在用PROTEL软件画出电路原理图,更新到PCB版上,进行布线(一般手动布线成功率较高)等操作。

然后将软件上的PCB板用激光打印机在菲林纸打印出来,注意(是否调节了镜像),若是调节了镜像则是将菲林纸的黑正面面朝自己,放在感光板上,印制出来的的感光板上的电路为设计PCB里的电路板的镜像面,从反面看进去为正面和PCB里的电路一模一样,若是不调节镜像,则是将菲林纸的无黑正面朝自己,放在感光板上,印制出来的的感光板上的电路也是设计PCB里的电路板的镜像面,用小块玻璃压制平整,放于灯光下20厘米处曝光20—30分钟。

然后可以用脸盆装适量溶度的碱液(NAOH溶液),把曝光好的感光板置于碱液中,不断摇晃脸盆,使得被曝光的感光胶被碱液腐蚀掉,没有被曝光的感光胶仍然附着于感光板上,起保护电路的作用。

当清晰可见的电路图在感光板上显示出来的时,便可将感光板从碱液中拿出,用清水冲洗,冲洗时注意不要用指甲把感光板上的感光胶给弄掉了。

然后取3块三氯化铁并用60摄氏度的热水将其溶解配置成蚀刻液用于腐蚀那些没有被感光胶保护的铜,将感光板置于三氯化铁溶液中,当所需腐蚀的线路被腐蚀后即可拿出。

然后用适度的酒精清洗感光板,将剩下的感光胶清洗掉,最后用打孔机进行打孔,此时一块单面的PCB电路板便制作完成。

——陈刚。

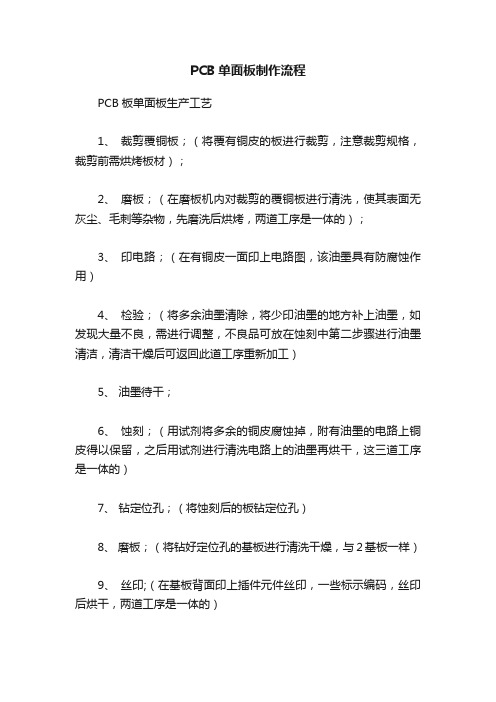

PCB单面板制作流程

PCB单面板制作流程

PCB板单面板生产工艺

1、裁剪覆铜板;(将覆有铜皮的板进行裁剪,注意裁剪规格,裁剪前需烘烤板材);

2、磨板;(在磨板机内对裁剪的覆铜板进行清洗,使其表面无灰尘、毛刺等杂物,先磨洗后烘烤,两道工序是一体的);

3、印电路;(在有铜皮一面印上电路图,该油墨具有防腐蚀作用)

4、检验;(将多余油墨清除,将少印油墨的地方补上油墨,如发现大量不良,需进行调整,不良品可放在蚀刻中第二步骤进行油墨清洁,清洁干燥后可返回此道工序重新加工)

5、油墨待干;

6、蚀刻;(用试剂将多余的铜皮腐蚀掉,附有油墨的电路上铜皮得以保留,之后用试剂进行清洗电路上的油墨再烘干,这三道工序是一体的)

7、钻定位孔;(将蚀刻后的板钻定位孔)

8、磨板;(将钻好定位孔的基板进行清洗干燥,与2基板一样)

9、丝印;(在基板背面印上插件元件丝印,一些标示编码,丝印后烘干,两道工序是一体的)

10、磨板;(再进行一次清洁)

11、阻焊;(在清洁后的基板上丝印绿油阻焊剂,焊盘处不需要绿油,印好后直接烘干,两道工序是一体的)

12、成型;(用冲床成型,不需V坑处理的有可能分两次成型,如小圆板,先从丝印面往阻焊面冲成小圆板,再从阻焊面往丝印面冲插件孔等)

V坑;(小圆板不需V坑处理,用机器将基板切割出分板槽)

14、松香;(先磨板,清洁基板灰尘,后烘干,再在有焊盘一面涂上薄薄一层松香,此三道工序是一体的)

FQC检验;(检验基板是否变形,孔位、线路是否为良品)

16、压平;(将变形的基板压平整,基板平整则不需操作此工序)

17、包装出货。

备注:丝印与阻焊之间的磨板工序可能会被省略,可以先阻焊,再丝印,具体看基板情况。

实验二 单面版图的制作

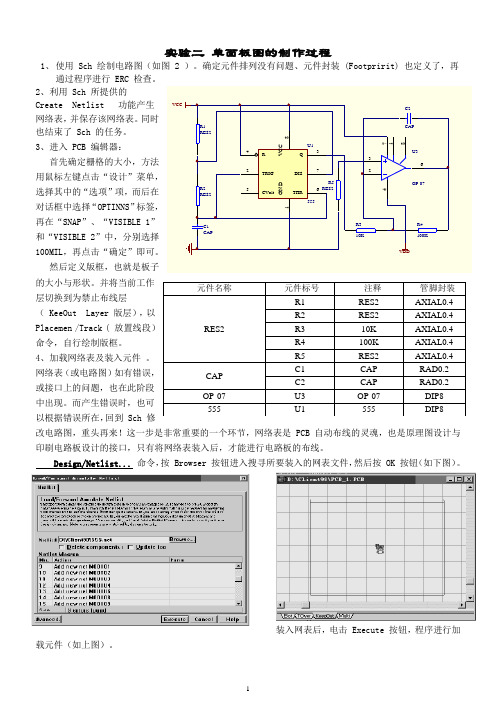

实验二 单面板图的制作过程1、 使用 Sch 绘制电路图(如图 2 )。

确定元件排列没有问题、元件封装 (Footpririt) 也定义了,再通过程序进行 ERC 检查。

2、利用 Sch 所提供的Create Netlist 功能产生网络表,并保存该网络表。

同时也结束了 Sch 的任务。

3、进入 PCB 编辑器:首先确定栅格的大小,方法用鼠标左键点击“设计”菜单,选择其中的“选项”项,而后在对话框中选择“OPTINNS ”标签,再在“SNAP ”、“VISIBLE 1”和“VISIBLE 2”中,分别选择100MIL ,再点击“确定”即可。

然后定义版框,也就是板子的大小与形状。

并将当前工作层切换到为禁止布线层( KeeOut Layer 版层),以 Placemen /Track ( 放置线段) 命令,自行绘制版框。

4、加载网络表及装入元件 。

网络表(或电路图)如有错误,或接口上的问题,也在此阶段中出现。

而产生错误时,也可以根据错误所在,回到 Sch 修改电路图,重头再来!这一步是非常重要的一个环节,网络表是 PCB 自动布线的灵魂,也是原理图设计与印刷电路板设计的接口,只有将网络表装入后,才能进行电路板的布线。

Design/Netlist... 命令,按 Browser 按钮进入搜寻所要装入的网表文件,然后按 OK 按钮(如下图)。

装入网表后,电击 Execute 按钮,程序进行加载元件(如上图)。

5、零件布局。

装入的元件堆在一起,紧接着是把元件搬开。

激活Tools/Align Components/Sort angArrange Componenents/All Comoinents 命令,然后将光标指向其中一个元件,按鼠标左键,即可展开元件。

紧接着以拖曳元件,配合按空格键改变元件方向,以布置元件。

6、设置布线环境(参数)显示层面的设置(激活Design / Options命令)(图5 )7、定义规则、自动布线设定(激活 Design / Rules 命令,进入以下对话框,如图 6)。

高手教你手工自制单面PCB

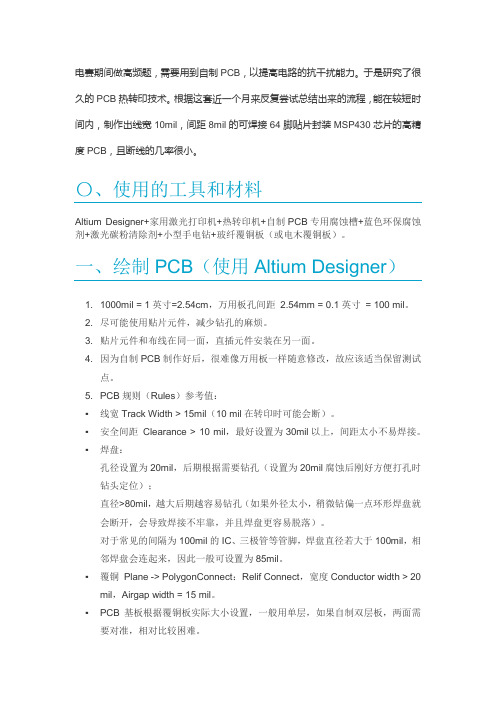

电赛期间做高频题,需要用到自制PCB,以提高电路的抗干扰能力。

于是研究了很久的PCB热转印技术。

根据这套近一个月来反复尝试总结出来的流程,能在较短时间内,制作出线宽10mil,间距8mil的可焊接64脚贴片封装MSP430芯片的高精度PCB,且断线的几率很小。

Altium Designer+家用激光打印机+热转印机+自制PCB专用腐蚀槽+蓝色环保腐蚀剂+激光碳粉清除剂+小型手电钻+玻纤覆铜板(或电木覆铜板)。

1. 1000mil = 1英寸=2.54cm,万用板孔间距2.54mm = 0.1英寸= 100 mil。

2. 尽可能使用贴片元件,减少钻孔的麻烦。

3. 贴片元件和布线在同一面,直插元件安装在另一面。

4. 因为自制PCB制作好后,很难像万用板一样随意修改,故应该适当保留测试点。

5. PCB规则(Rules)参考值:▪线宽Track Width > 15mil(10 mil在转印时可能会断)。

▪安全间距Clearance > 10 mil,最好设置为30mil以上,间距太小不易焊接。

▪焊盘:孔径设置为20mil,后期根据需要钻孔(设置为20mil腐蚀后刚好方便打孔时钻头定位);直径>80mil,越大后期越容易钻孔(如果外径太小,稍微钻偏一点环形焊盘就会断开,会导致焊接不牢靠,并且焊盘更容易脱落)。

对于常见的间隔为100mil的IC、三极管等管脚,焊盘直径若大于100mil,相邻焊盘会连起来,因此一般可设置为85mil。

▪覆铜Plane -> PolygonConnect:Relif Connect,宽度Conductor width > 20 mil,Airgap width = 15 mil。

▪PCB基板根据覆铜板实际大小设置,一般用单层,如果自制双层板,两面需要对准,相对比较困难。

1. 删除不需要的层:打印时只打印TopLayer或BottomLayer层,其它层删除。

pcb设计规范 2

PCB设计原则硬件2009-10-14 15:39:51 阅读561 评论0字号:大中小一.PCB 设计的布局规范(一)布局设计原则1.距板边距离应大于5mm。

2.先放置与结构关系密切的元件,如接插件、开关、电源插座等。

3.优先摆放电路功能块的核心元件及体积较大的元器件,再以核心元件为中心摆放周围电路元器件。

4.功率大的元件摆放在利于散热的位置上,如采用风扇散热,放在空气的主流通道上;若采用传导散热,应放在靠近机箱导槽的位置。

5.质量较大的元器件应避免放在板的中心,应靠近板在机箱中的固定边放置。

6.有高频连线的元件尽可能靠近,以减少高频信号的分布参数和电磁干扰。

7.输入、输出元件尽量远离。

8.带高电压的元器件应尽量放在调试时手不易触及的地方。

9.热敏元件应远离发热元件。

10.可调元件的布局应便于调节。

如跳线、可变电容、电位器等。

11.考虑信号流向,合理安排布局,使信号流向尽可能保持一致。

12.布局应均匀、整齐、紧凑。

13.表贴元件布局时应注意焊盘方向尽量取一致,以利于装焊,减少桥连的可能。

14.去耦电容应在电源输入端就近放置。

15.模拟电路尽量靠近电路板边缘放置,数字电路尽量靠近电源连接端放置,这样做可以降低由数字开关引起的di/dt效应。

(二)对布局设计的工艺要求当开始一个新的PCB 设计时,按照设计的流程我们必须考虑以下的规则:1.建立一个基本的PCB 的绘制要求与规则(示意如图)建立基本的PCB 应包含以下信息:1)PCB 的尺寸、边框和布线区A.PCB 的尺寸应严格遵守结构的要求。

B.PCB 的板边框(Board Outline)通常用10mil 的线绘制。

C.布线区距离板边缘应大于5mm。

2)PCB 板的层叠排列缘A.基于加工工艺的考虑:如下图是四层PCB 的例子,第一种是推荐的方法。

对于六层的PCB,层的排列如下图;对于更多层的PCB 则类推。

B.基于电特性考虑的层叠排列。

在多层板的设计中,应尽量使用地层和电源层将信号层隔开,不能隔开的相邻信号层的走线应采用正交方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开料磨边记录表 record list of scrub board edge

《开料作业指引》 《cut t ing inst ruct》

开料主管 cut t ing superint end

烘 烤

5

Baking

烘烤 Baking

时间、温度; t ime、t emperat ure;

烘箱计温仪、烘 箱计时器 t hermomet er &horologe in drying box

绝缘油墨 : 防止线路和碳墨之间短路。

碳油、银胶 : 使正反面的线路连接起来,起导通作用。 蓝胶 : 避免铜箔划伤,起保护作用。

10

A: CNC样品的流程

LAYOUT.FILM.GERBER FILE(含线路、防焊、文字、机 构、CNC钻孔程式) 追加基准孔、周期、ULMARK 光绘菲林 网版制作 CNC钻孔 印刷样品 NC.ROUTING 检查出样

银浆贯孔板生产流程图

前保护膜 UV 固化 后保护膜 UV 固化 前文印 刷 VCUT

UV 固化

中 检

后文印刷

UV 固化

表面处理

E-T

包装

入库

FQA

OQC 出货

FQ C

冲外型

注:

作业

抽检

首件产品检查

100%全检

14

江门荣信电路板有限公司

银浆QC工程图

序 号 NU MB ER 工程图示 FLOW CHART 流程 FLOW 检 验 项 目 INSPECTION ITEM 检验方法工 具 检查方式 INSPECTI INSPECTION METHOD&T WAY OOL

目视 visual inspect ion

IPQC抽查、自检 IPQC spot check 、self-inspection

每次开机 every t ime boot st rap

干燥 Baking

9

干燥 Baking

目视、手感 visual inspect ion ink whet her drying,benchmark which ink disconnect 、handle wit h film

15

江门荣信电路板有限公司

银浆QC工程图

7

QC-2

磨痕、速度、烤板温度、水压力 milling vest ige、speed 、baking t emperat ure 、 pressure of wat er 目视、温度计、 压力表 visual inspect ion 、t hermomet er 、pressure gauge 自检 self-inspection 每班 every squad 1 、线路磨板首件产品 检验表;2 、磨板机操 作状况记录表。 《线路前处理操作指 1.first piece product 引》 check sheet of race 《operat e inst ruct of milling 2.operat e race pret reamenat 》 condit ion record sheet of milling machine 1 、线路首件产品检验 珍;2 、IPQC抽查记 录表。 《涂布机操作指引》 1.FA product check 《operat e inst ruct of sheet of race 2. LP machine 》 Record sheet of IPQC spot check

碳墨跳线板(CARBON JUMPER)

碳墨贯孔板(CARBON THROUGH HOLE) 银胶跳线板(SILVER JUMPER) 银胶贯孔板(SILVER THROUGH HOLE)

7

1、铜箔基板

防火等級

XPC 94HB CEM-1 94V0 CEM-3 94V0 FR-1 FR-2 FR-4 94V0 94V0 94V0

B: 开模量产的流程

开模 尺寸) 样品印刷 试模 下料生产 客户承认 排版(经济

11

江门荣信电路板有限公司

单面板生产流程图 开料 UV固化

底字印刷

磨板

绿油印刷

线路印刷

UV固化

钻丝印管位

蚀刻 去墨 UV固化

钻啤机管位

磨板

UV固化

针 床

面文印刷

V-CUT

啤 板

电 测

松香/OSP

终检

FQA

出货

注:

首件成品检查 自检 IPQC抽查

o

o

FR-4

玻璃布+環氧樹脂+銅箔 CEM-1 紙+玻璃布+環氧樹脂+銅箔 CEM-3

o

o

玻璃布+玻璃氈+銅箔+環氧樹脂+无机填料

9

油墨

线路油墨、防焊油墨、文字(白/黑)油墨、绝缘 油墨、碳油、银胶、蓝胶

其作用為:

线路油墨 : 防止铜箔被蚀刻掉,起保护作用。 防焊油墨 :覆盖在铜箔上,防止电器通电后人体接触到铜箔触电,起绝缘的作用。 文字 :(白、黑)油墨 印文字时用,便于客户插件时辩识。

1 、开料工序切料岗位 检查记录; 2 、IP QC开料抽检记 录。 1.working procedure of cut t ing &cut t ing posit ion record. 2.sample inspect ion of IP QC board cut t ing

《开料作业指引》 《cut t ing inst ruct》

每批、每款型号 every batch &every type

1 、IP QC首板检查记 录2 、IP QC抽查记录 。 1.first board check record of IP QC 2. Record of IP QC spot check

《首件检查作业指引 》《钻孔作业指引》 IP QC主管 《 work direct ion of IP QCsuperint end FA inspect 》《 钻孔主管 drilling work drilling superint end direct ion 》

进料检验 in-coming Mat erial check

目视、卷尺、千 分尺、盎司仪、 核对订购单、确认外观、尺寸、铜厚、板厚、材质 物测室试验 、铜箔附着力、弯曲度、焊锡性、热应力,符合 visual inspect、 ROHS要求; t ape measure、 micromet er 、 check purchase list、appearance、di ounce apparat us 、t est room

目视 visual inspect

抽检 sample inspect ion

每批 every bat ch

IQC记录表 IQC record list

《来料检验规范》 《in-coming check rule》

IQC主管 IQC superint end

2

进料检验 in-coming Mat erial check

自检 self-inspect ion

每次烘烤时 when baking per t ime

开料烘板记录 baking record

《开料作业指引》 《cut t ing inst ruct》

开料主管 cut t ing superint end

6

钻孔 Drilling

钻孔 Drilling

所钻之孔是否有偏位、漏孔、多孔,是否按MI要求 目视、针规、菲 林 IP QC抽查、自检 钻孔,孔径大小确认, visual inspect ion IP QC spot check Drilling whether have excessive and lack 、pin rule 、 、self-inspect ion holes、defle film

前处理 pretreament

前处理 Pret rement

8

涂膜LP Rolling film

涂布LP Rolling film

油墨是否均匀,表面是否附有杂物,是否偏位、渗 白,气泡。 Ind whet her unificat ion,surface whet her havr sundries,whet her deflect ion posit ion,measling,blist er

H、银浆跳线喷锡板

4

键盘

鼠标

Байду номын сангаас

监视器

电源控制器 VCD音响组 合 其他

CD-ROM

DVD-BOM

CD-RW

遥控器

计算器

电话

5

德国5% 美国8% 日本7%

法国10%

韩国7%

其他5%

新加坡 5%

中国50%

6

俗称:线路板、电路板、P.C板、PCB

单面板: (S/S) 双面板:(D/S) 碳墨Key(CARBON KEY)

IQC抽查 IQC spot check

每批 every bat ch

IQC记录表 IQC record list

《来料检验规范》 《in-coming check rule》

IQC主管 IQC superint end

3

开料 board cutting

开料 board cut t ing

自检、IPQC抽查 所开之料尺寸是否符合工作指令要求; dimension of board cut t ing according wit h requirement 卷尺 tape measure selfinspection 、 IPQC spot check 每款型号 every t ype

江门荣信电路板有限公司

1

主

一.公司介绍