S7-200在球磨机高压润滑站自动控制系统中的应用

PLC控制在球磨机改造中的应用

PLC控制在球磨机改造中的应用随着我国经济的发展,我国对于矿产资源的需求不断增加。

球磨机是一种应用于工业矿产加工中的重要设备,其主要应用于物料初次破碎后的采集粉碎,从而使的物料能够满足下次加工的要求。

其在水泥加工、建材加工以及化肥、化工等领域有着广泛的应用。

在电子技术日益发展的今天,通过对球磨机进行PLC 改造,使其能够满足自动化控制的需求,做好对于球磨机运行状态的监控,确保球磨机的正常使用。

通过对某铜矿球磨机控制系统进行PLC改造以达到提高球磨机使用效率,保障球磨机的安全、稳定的运行。

标签:球磨机;PLC;改造前言球磨机是一种应用在矿物粉碎中的重要设备,其通过对完成初步破碎的矿物进行再次粉碎用以将矿物粉碎到满足后续加工要求的程度。

在球磨机主轴轴颈上采用的是轴瓦作为主要的滑动方式,为更好的提高轴瓦的使用寿命和对轴瓦进行降温需要采用稀油来对轴瓦进行润滑,采用稀油润滑的方式具有流动性好、成本相对较低且散热能力强等特点。

润滑站的正常工作与否对于提高球磨机轴瓦运行时间确保球磨机能够正常工作有着十分重要的意义。

1 某铜矿球磨机控制系统中所存在的问题某厂家所使用的球磨机在控制系统中存在着以下问题:(1)球磨机中所使用的PLC种类繁多难以组成网络。

在厂家所使用的球磨机中都先后进行了PLC的改造,但是在PLC的型号选用上种类繁多,有三菱、西门子以及欧姆龙等的多种型号,由于改造的时间跨度较大,一些球磨机所使用的PLC控制设备已经出现元器件的老化从而造成球磨机停机停产等的问题,严重的甚至出现PLC无法对润滑泵站进行控制从而造成球磨机轴瓦发热过大而造成烧瓦的现象,对工厂的生产造成极为严重的影响。

一些球磨机的PLC控制使用时间过长已经无法发挥其作用。

(2)球磨机的PLC报警系统较为简陋,原先造气的PLC报警系统采用的是面板指示灯显示报警信息的方式,从而使得报警信息较为笼统,无法根据报警信息直观的对球磨机的故障位置进行确定,为了精确定位报警信息需要使用组态软件对故障产生的机理进行分析,来查找最原始的故障报警信息,为维修工作带来了较大的难度。

s7-200plcPID 应用举例

1.总体思路

控制程序采用分块结构,设子程序SBR0控制机组调相压水系统,子程序SBR1控制机组甩负荷抬机时立即向轮转室补入适量气体。

主程序OB1分别调用SBR0、SBR1子程序块,对两个不同事件分别控制

2主程序中的具体控制流程

采用子程序调用调相压水和治理甩负荷抬机PID算法中断程序,构建分块结构,在水轮机发电机组运行过程中,本系统主程序只要不间断查询两个子程序的启动条件,并根据起动条件决定是否调用调相压水子程序或治理甩负荷抬机子程序

3 控制算法

应用算法控制甩负荷抬机后向轮机室的进气量,从而控制轮机室状态空间量水位或压强,调相压水时用的乒乓策略,治理甩负荷抬机时则是PID算法,PID的输出值用来控制主给气阀(电动调节阀)的开通大小

4控制程序

主程序3个子程序1个中断程序。

西门子S7-200在控制系统中的应用

西门子S7-200在控制系统中的应用摘要:本文介绍S7-200在收卷机上的应用,S7-200作为西门子公司推出的一款控制器,特别是、稳定性、可靠性的性能在各行各业应用广泛。

关键词:S7-200 收卷机控制系统1.系统控制原理分切机原来的边料收卷装置采用与普通收卷相同的收卷电机进行边料收卷,由于收卷方式上的局限性,可收的边料最小宽度比较宽,对塑料薄膜造成很大浪费。

新的方案是在分切机边料位置安装一套独立的边料收卷装置,该系统以分切机薄膜线速度、边料收卷轴的周长值为参考值,同时控制边料薄膜张力,保证边料收卷和正常收卷过程严格同步。

边料收卷轴的周长通过安装在收卷轴上的编码器测量得到,首先确定收卷轴最大时为参考点,根据编码器值计算得到收卷轴周长。

边料张力通过安装在张力轴上的编码器得到,张力气缸提供的张力和边料的张力在平衡点附近波动,当平衡被破坏时,张力轴发生偏移,通过编码器可测到偏移量,然后通过调整边料电机的速度保证张力稳定在中心点。

2.系统硬件配置伺服控制器和伺服电机5.5kW、可编程控制器S7-200系列TD200显示操作界面、旋转编码器500脉冲变频器、接近开关3.系统控制功能(1)手动调整功能:手动进行各被控设备的启停和位置调整;(2)系统复位:当系统重新上电时,对编码器零点的校正。

(3)手自动切换:切换到自动时跟随主机工作。

(4)故障报警和恢复。

(5)自动过程同步控制:边料收卷电机严格与分切机薄膜速度同步,保证在任何情况下边料收卷线速度都和分切机薄膜速度以致。

4.系统特点:(1)采用西门子高动态响应伺服系统,动态响应速度高,滞后小,可实现速度严格同步,同步速度额定值3000rpm。

(2)采用了缠绕式边料收卷方式,最小边料宽度减少为原来的一半以上,大大节省了薄膜浪费。

(3)系统稳定可靠,边料收卷不影响正常的分切机工作。

(4)可适应厚度为3μ的产品。

5.计算方法分切机线速度和卷绕电机转速的关系为:通过上述公式,得到卷绕电机的参考转速,实际转速输出还要考虑张力变化带来的影响,实际转速输出6.参数设定(1)电机参数P071:供电电压,对于变频器=380,对于逆变器来说,=510。

西门子S7-200 在步进,伺服脉冲定位、高速计数、PID 回路控制中的应用

西门子S7-200在步进,伺服脉冲定位、高速计数、PID回路控制中的应用Siemens编程器S7-200系列用在中小型设备上的自动系统的控制单元,适用于各行各业,各种场合中的检测,监测及控制。

在这里,和大家一起来讨论S7-200几个使用方面的情况。

1.步进,伺服脉冲定位控制。

在设备的控制系统中,有关运动控制是很重要的,下面我们来看一看西门子S7-200系列PLC怎样来实现这 个功能。

首先,确定使用哪个端口来发脉冲,如采用Q0.0发脉冲,则它的控制字为SMB67,脉冲同期为SMW68,脉 冲个数存放在SMD72中,下面是控制字节的说明:Q0.0 Q0.1 控制字节说明SM67.0 SM77.0 PTO/PWM更新周期值 0=不更新,1=更新周期值SM67.1 SM77.1 PWM更新脉冲宽度值 0=不更新,1=脉冲宽度值SM67.2 SM77.2 PTO更新脉冲数 0=不更新,1=更新脉冲数SM67.3 SM77.3 PTO/PWM时间基准选择 0=1微秒值,1=1毫秒值SM67.4 SM77.4 PWM更新方法 0=异步更新,1=同步更新SM67.5 SM77.5 PTO操作 0=单段操作,1=多段操作SM67.6 SM77.6 PTO/PWM模式选择 0=选择PTO,1=选择PWMSM67.7 SM77.7 PTO/PWM允许 0=禁止PTO/PWM,1=允许这样根据以上表格,我们得出Q0.0控制字:SMB67为:10000101采用PTO输出,微妙级周期,发脉冲的周期(也就是频率)与脉冲个数都要重新输入。

10000101转化为 16进制 为85,有了控制字以后,我们来写这一段程序:根据上面这段程序,我们知道了控制字的使用,同时也知道步进电机的脉冲周期与冲个数的存放位置(对 Q0.0来说是SMW68与SMD72)。

当然,VW100与VD102内的数据不同的话,步进电机的转速和转动圈数就不一样。

S7-200plc原理及应用

S7-200plc原理及应用

S7-200 PLC是西门子公司研发的一种基于微型控制器的集成控制系统。

其原理是通过将各种输入信号进行逻辑运算,再通过输出信号控制各种执行器,从而实现对设备和工艺过程的控制和监测。

S7-200 PLC具有模块化结构,通常由主控模块、输入模块、输出模块和特殊功能模块等组成。

主控模块负责执行用户编写的程序,输入模块用于接收外部的输入信号,输出模块用于控制各种执行器,特殊功能模块则可以扩展系统的功能。

S7-200 PLC广泛应用于各种工业自动化控制领域。

例如,它可以用于自动化生产线上的工艺控制和监测,通过接收传感器信号并控制执行器,实现对生产过程的自动化控制。

它还可以用于建筑物的智能控制系统,如楼宇自动化系统,通过控制照明、空调、安防等设备,提高建筑物的能效和安全性。

S7-200 PLC还可以用于机械设备的控制,如机床控制系统。

通过编写控制程序,可以实现对机床的自动化控制,提高加工精度和生产效率。

同时,它还可以用于电力系统的实时监测和控制,如电力配电系统和电网控制系统,确保电力系统的稳定运行。

综上所述,S7-200 PLC是一种功能强大、可靠性高的控制系统,广泛应用于多个工业领域。

它通过对输入信号进行逻辑运算,再通过输出信号控制执行器,实现对设备和工艺过程的控制和监测,提高自动化水平和生产效率。

PLC在球磨机润滑稀油泵站控制中的应用

江ቤተ መጻሕፍቲ ባይዱ

西

化

工

2 0 1 4年第 3期

P L C在 球 磨 机 润 滑 稀 油 泵 站 控 制 中 的应 用

胡华 国

( 江西六 国化 工有 限责 任公 司 , 江西 贵溪 3 3 5 4 2 4 ) 摘

等。

要: 本文叙述 了球磨机润滑稀油泵站的构成及功能 , 介绍 了以 P L C为核心控 制的

球磨机润滑稀油泵站的控制原理 , P L C的选 型、 构成及其地址分配 和采用 P L C控 制的优点 关键词 : P L C 球磨机 主轴 承润 滑 稀油泵站 控 制

P L C ( 可编程序控 制器 ) 作为 传统继 电器 的替代产 品已广泛应用于工业控制的各个领域 。由于 P L C可 以 用软件来改变 控制 的过程 , 并具有 体积 小 , 组装 灵活 , 编程简单 , 抗干扰能 力强及 可靠性 高等特点 , 特别适用

流 阀自动打开 , 油流 至人 口主轴承轴 瓦下部 的油腔 内,

瓦 。顶 升后 润滑油经 回流管流 回稀 油站 油箱 以循环使

用。

2 稀油泵站电气控制原 理

入 口和出 口两稀 油泵站 的配置及其 电气 控制原理

相同。 由图 2稀 油泵站逻辑工作框 图可知 P L C对稀 油

泵站低压油路和高压油路 的电气控 制原理 。稀油站 的

2l

注: (] 为莲攘符号 ・ 熹示击P L c 摇罄单 元

图 2 球磨机稀油泵站逻辑框 图 2 . 1 低压 油路控制 每个 油泵站设有两 台低 压油泵 , 一 台工 作 , 一台备 用, 在控制室操作 台设有 选择开关 1 L K( 或2 L K) , 可 以

至动压 区( 油 压 约 2— 4 M P a ) 后 比较 稳 定 。 在 主 电 机

S7-200可编程控制器原理及应用习题答案

可编程控制器原理及应用PLC习题解答(S7-200系列PLC)第一章可编程控制器概述1-1、简述可编程的定义答:可编程控制器是取代继电器控制线路,采用存储器程序指令完成控制而设计的装置,具有逻辑运算、定时、计数等功能,用于开关量控制、实际能进行逻辑运算,故称为可编程逻辑控制器,简称PLC。

87年新定义:可编程逻辑控制器是专为在工业环境下应用而设计的一种数字运算操作的电子装置,是带有存储器、可以编制程序的控制器。

它能够存储和执行命令,进行逻辑运算、顺序控制、定时、计数和算术运算操作。

并通过数字式和模拟式的输入、输出、控制各种类型的机械或生产过程。

1-2、可编程控制器的主要特点有哪些?答:可靠性高,PLC平均无故障时间达10万小时;控制功能强,具有数值运算、PID调节;数据通信、中断处理,对步进电机、数控机床、工业机器人实施控制;组建灵活:随时可扩展各种功能;操作方便:三种语言(LAD、STL、FBD)编程。

1-3、可编程控制器有哪几种分类方法?答:按I/O点数分类:小型机I/O<256点;中型机I/O在256~1024之间;大型机I/O>1024点;按结构分类:整体结构和模块结构;按用途分类:有通用型和专用型。

1-4、小型PLC发展方向有哪些?答:小型PLC向微型化和专业化方向发展:集成度更高、体积更小、质量更高更可靠、功能更强、应用更广泛。

第二章可编程控制器构成原理2-1PLC由哪几部分组成?答:PLC由五大部分组成:①、中央处理器CPU;②存储器;③基本I/O接口电路;④接口电路,即I/O扩展和通讯部分;⑤电源(+24V)。

2-2 PLC的I/O接口电路有哪几种形式?答:PLC的输入部分,有三种接口电路:①干结点式;②直流输入式;③交流输入式。

PLC的输出部分,有三种接口电路:①继电器式;②晶体管式;③晶闸管式输入、输出电路均采用光电隔离形式,以便保护PLC内部电路不受伤害。

2-3 PLC的主要技术指标有哪些?答:PLC的主要技术指标如下:①I/O点数、一般以输入、输出端子总和给出;②存储容量,有系统、用户、数据三种存储器,即用户可用资源;③扫描速度,即扫描周期,表示PLC运算精度和运行速度;④可扩展性:可扩展I/O接口、模数处理、温度处理、通讯、高速处理。

基于S7—200PLC的润滑油固体颗粒监测系统的实现

2 1 ,3 3 :7  ̄2 6 0 0 3 ( ) 2 2 7

J u n l f Xij a g Ag iu t r lU iest o r a n in rc l a n v riy o u

文章 编 号 :1 0 —6 4 2 1 ) 3 0 7 — 5 0 7 8 1 ( 0 0 0 — 2 20

摘

要 : 为 了 对新 设 计 齿 轮 箱 的润 滑 系 统 中 固 体 颗 粒 状 况 进 行 实 时 监 测 , 建 了 由 s 0 P 颗 粒 计 数 器 、 搭 72 0 I C、 工

业 以 太 网通 讯 设 备 和 (P )C服 务 器组 成 的状 态 监 测 系 统 。 介 绍 了此 状 态 监 测 系 统 中各 环 节 的 搭 建 过 程 , 中 上位 其

mq 3 0 2, h n ;2 J n e g S i n e i8 0 5 C i a . i f n ce c Te h o o y C .It Ur m q 8 0 2 C i a c n l g o d, u i 3 0 6, h n )

Ab t a t s r c : The r a— i t t t c i n s t m sde i e ih c nss e ~ 0 PIC , e ds c un - e ltme s a e de e to ys e wa sgn d wh c o it d ofS7 2 0 b a o t

e i du t i lEt e n tc m m un c to pp r t s a d (PC e v rt e e ts ld b a s i u rc tn ys e r。n s ra h r e o ia i n a a a u n ) s r e O d t c o i e d n l b i a i g s t m i h wl sgn d ge r ox n t e ne y de i e a b .The s ti r e s o a h l u de u h s a e d t c i n s s e wa e tng up p oc s fe c i nk n r s c t t e e to y t m s i r d e n de a li h s p pe .T h e ie ofhi he sto ih ci nta plc ton p o r m ,ba e nt o uc d i t i n t i a r e d v c g r po ii n w t l e p ia i r g a s d on t it a ns r e ts fw a e ofIa V I he v r u li t um n o t r b EW ih de e to y t m i PC e v r c ul a e r a— i e w t t cin s se va O s r e 。 o d m k e ltm da a c m m un c to d s a nd s v her a— i ede e t d d t .Thede e ton r s lss o e h tt sd — t o ia i n, ipl y a a et e ltm t c e a a t c i e u t h w d t a hi e t c in s s e c l a e e f c i e r a — i ede e to o s ld b a s i ub ia i g oi e to y t m ou d m k fe tv e ltm t c i n t o i e d n l rc tn l . Ke r s y wo d : ¥7 2 0 ;i du ti lEt r e ;( PC ; La V I - 0 PIC n s ra he n t ) b EW

浅析S7-200PLC在数控车床控制系统中的运用

浅析S7-200PLC在数控车床控制系统中的运用刘微;于佩鑫【摘要】PLC在数控车床控制系统中的应用,直接影响着数控车床的工作效率、加工精度和智能化水平.本文针对S7-200PLC设备在数控车床控制系统中的运用进行分析,为数控车床控制系统中S7-200PLC的应用提供资料参考.【期刊名称】《中国新技术新产品》【年(卷),期】2016(000)004【总页数】1页(P1)【关键词】S7-200PLC;数控车床;控制系统;运用【作者】刘微;于佩鑫【作者单位】齐齐哈尔工程学院机电工程系,黑龙江齐齐哈尔 161000;齐齐哈尔工程学院机电工程系,黑龙江齐齐哈尔 161000【正文语种】中文【中图分类】TG659信息时代的来临,给人们的生产和生活带来了极大的变革。

数控车床作为设备生产制造领域的信息技术应用,更是极大的促进了设备制造业的现代化发展。

数控车床是一种高精度、高效率的自动化车床,具有广泛的加工工艺性能和应用价值,随着设备制造业对零件制造精度的要求逐渐提高,数控车床已经成为设备制造领域的必备设备,在复杂零件的批量生产中发挥了良好的经济效果。

PLC是数控车床实现数字控制的重要设备,S7-200PLC作为PLC大家族中的优秀产品,其在数控车床中有比较广泛的应用,并推动了数控车床的智能化发展。

S7-200PLC是一种具有通讯功能和较高生产能力的可编程控制器,该控制器特别紧凑,但却具有较快的运行速度,硬件和软件操作简单,能够为自动化设备提供有效和经济的解决方案。

S7-200PLC被广泛应用于单机、网络以及分布配置中更复杂的自动化任务,具有较高的应用价值。

S7-200PLC可编程控制器由CPU、扩展单元、编程器、程序存储卡、写入器、文本显示器构成。

在S7-200PLC的文本显示器不仅可以用于显示设备运行信息,还能够作为控制单元对某个量的数值进行修改,或直接设置输入和输出量。

该可编程控制器作为PLC中杰出的作品,其强大的性能能够实现模块化的最优化和开放式通讯,由于S7-200PLC结构紧凑小桥,因此能够安装应用于很多狭小的空间中。

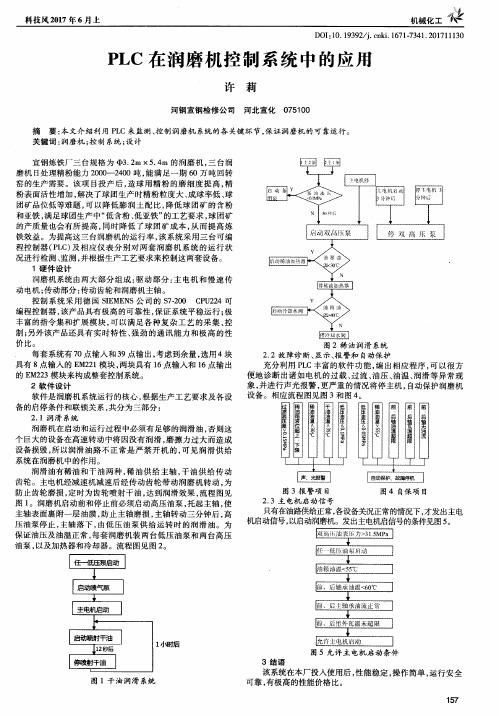

PLC在润磨机控制系统中的应用

润磨机在启 动和运行过程 中必须有足够 的润滑油 , 否则这 同淹 ] 个 巨大 的设备在高速转动 中将 因没有 润滑 , 磨擦 力过大而造成 设备损毁 , 所 以润 滑油路 不正 常是严禁 开机 的 , 可见 润滑供 给 系统在润磨机 中的作用 。 润滑油有稀油和 干油两种 , 稀 油供 给主轴 , 干油 供 给传 动 齿轮 。主 电机经减速机减速后经传动齿 轮带动润磨机 转动 , 为 图 3报 警 项 目 图 4 自保 项 目 防止齿轮磨损 , 定时为齿轮喷射干 油 , 达到润滑效果 , 流程 图见 2 . 3主 电机 启 动 信 号 图1 。润磨机启动前 和停止前必须启动高压油泵 , 托起 主轴 , 使 只有在油路供给正常, 各设备关况正常的情况下 , 才发出主电 主轴表面裹附一层油膜 , 防止 主轴磨损 , 主轴转动 三分 钟后 , 高 机启动信号, 以启动润磨机 。发 出主电机启信号的条件见图 5 。 压油泵停止 , 主轴 落下 , 由低 压油 泵供 给运转 时的润 滑油 。为 双 商 i 油 袭 H i 力>3 1 5 MP a 保证 油压及油温正常 , 每套润磨机装两 台低 压油泵 和两台高压 ● 油泵 , 以及加热器和冷却器 。流程 图见 图 2 。 任 …低 压 油 泵 启 动

科技风 2 0 1 7年 6月 上

机 械 化 工

D O I : 1 0 . 1 9 3 9 2 / j . c n k i . 1 6 7 1 - 7 3 4 1 . 2 0 1 7 1 1 1 3 0

P L C在 润 磨 机 控 制 系 统 中 的应 用

许 莉

0 7 5 1 O 0 河 钢 宣钢 检 修 公 司 河 北 宣 化

1 5 7

摘

S7—200在高压电机液阻启动装置的运用

S7—200在高压电机液阻启动装置的运用摘要:随着我国国经济建设的发展,高压大容量的电力拖动设备日益增多,其中10KV(6KV)的交流拖动发展尤为迅速。

控制也要求越来越高,保护回路也要求更高,所以在老式的液阻柜上加装PLC,对其保护更安全有效。

关键词:S7-200;高压电机;plc一、概述DLQ3系列高压液阻软起动柜,靠溶解在水中的电解质离子导电,电解质充满于两个平行的平面极板(既水电阻两个电极)之间,构成一个电容状的导电体水电阻,它自身五感性元件,故与频敏、电抗等起动设备相比,具有起动功率数高,起动电流小、控制精度高、控制动作可靠,能到到恒流起动的目的。

它适用于高压大中容量鼠笼式电动机。

特别是该系统结构简单,可靠性强,不仅经济适用,而且安装和操作简单、维护方便。

二、DLQ3液体电阻起动器工作原理DLQ3液体电阻起动器,是根据电动机降压起动理论,在电动机的定子回路中串入一适当的可变水电阻进行分压,充分利用水电阻热容量大不会烧毁以及可调恢复性等优良特性,通过控制系统控制传动机构拖动电极极板运动,改变动、定极板见的距离,从而达到改变水阻阻值的大小,使水阻阻值的变化与电动机转差率的变化同步,达到恒电流起动的目的,并使电动机均匀加速至额定转速,缩短起动时间。

当起动完成后,星点接触器自动投入并旁路水电阻,电动机全压运行。

三、DLQ3液体电阻起动器性能特点(1)、起动电流可控制,根据负载时间工况,通过调整、配置电液浓度来改变电阻值的大小,达到控制起动电流的目的,起动电流为额定电流的2.0-3.5倍。

(2)、起动时间可调、根据现场实际工况和用户的要求,可通过调整动极板的起动初始位置及极板时间来改变极板的行程时间,达到改变电动机起动时间的目的。

(3)、可连续起动、由于液态电阻热容量大,可塑性强、单次起动温升得到有效的控制,故根据工况需要,可连续起动,而且起动过程水电阻阻值变化通过极板距离及接近速度控制,可大可小,温升影响处于次要地位。

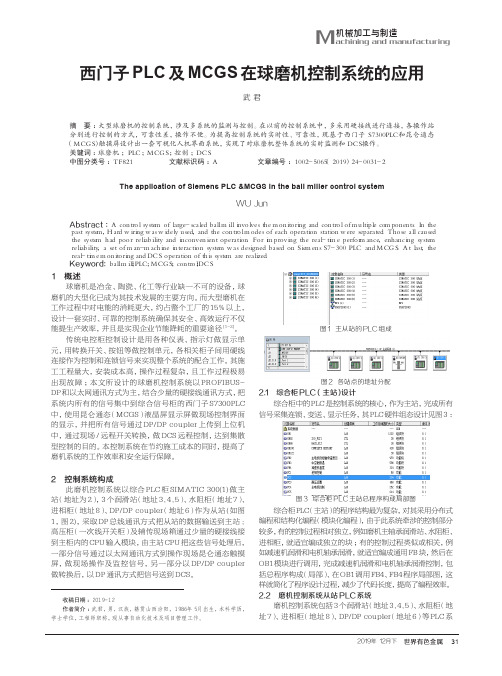

西门子plc及mcgs在球磨机控制系统的应用

机械加工与制造M achining and manufacturing 西门子PLC及MCGS在球磨机控制系统的应用武 君(中铝山东工程技术有限公司,山东 淄博 255052)摘 要:大型球磨机的控制系统,涉及多系统的监测与控制。

在以前的控制系统中,多采用硬接线进行连接,各操作站分别进行控制的方式,可靠性差,操作不便。

为提高控制系统的实时性、可靠性,现基于西门子S7300PLC和昆仑通态(MCGS)触摸屏设计出一套可视化人机界面系统,实现了对球磨机整体系统的实时监测和DCS操作。

关键词:球磨机;PLC;MCGS;控制;DCS中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2019)24-0031-2The application of Siemens PLC &MCGS in the ball miller control systemWU Jun(China Aluminun Shandong Enjineering Technology Co.,Ltd.,Shandong Zibo 255052)Abstract:A control system of large-scaled ball mill involves the monitoring and control of multiple components. In the past system, Hard wiring was widely used, and the control modes of each operation station were separated. Those all caused the system had poor reliability and inconvenient operation. For improving the real-time performance, enhancing system reliability, a set of man-machine interaction system was designed based on Siemens S7-300 PLC and MCGS. At last, the real-time monitoring and DCS operation of this system are realized.Keyword: ball mill;PLC; MCGS; control;DCS1 概述球磨机是冶金、陶瓷、化工等行业缺一不可的设备,球磨机的大型化已成为其技术发展的主要方向。

PLC在压缩机润滑油站控制中的运用探析

PLC在压缩机润滑油站控制中的运用探析文章通过介绍利用SIEMENSS7系列PLC实现压缩机润滑油站控制和应用情况,分析了油站信号处理方法和DCS系统的信号联锁以及计算机通讯网络的实现。

标签:PLC;压缩机润滑油站;控制为了实现化工厂建设综合效益的提升,健全内部控制系统,以满足日常工作的发展需要。

压缩机润滑油站控制系统的健全,有利于优化化工厂的内部运作。

因此,压缩机润滑油站控制方案的深化应用不可或缺。

有效处理保障油站信号,有利于优化DCS系统的联锁环节,满足工作需求。

1 润滑站系统控制环节分析虽然近些年随着经济技术的发展,推动了我国化工生产系统的深化,但我国大多数工厂生产系统依旧不健全,其内部存在了很多问题。

计算机系统应用到化工厂的各个生产环节中,使控制方式逐渐优化,对传统的单机计算机、仪表灯应用环节实现了突破,计算机系统的集中式管理,优化了工作步骤,有利于工作质量和效率的提高。

但我国的压缩机润滑油站控制系统依旧处于不完善的状态,大多都是传统的控制模式,很难满足现代化经济生产管理的发展需求。

工作时,对继电器硬连线的方式开展日常工作,电控和联锁保护模式是比较落后的控制模式,并不符合当今生产系统的发展。

一些工厂还没有应用计算机监控系统,不能保证工作的稳定运行。

随着当今工作强度的变化,传统的控制系统和各个调试环节已经不能满足现代化工厂的发展需求,为了更好地适应发展,应用可编程控制器,健全润滑油站控制系统,调整工作生产中的不合理,实现现代化技术的应用效果[1]。

为解决实际工作中遇到的难题,本文对煤制油公司生产环节做分析。

煤制油公司年产燃料油量较大,利用JX-300X集散控制系统的计算机监控系统,在生产过程中,通过解析气压缩机油站和循环氢压缩机的应用,提高生产环节的效率。

循环氢压缩机在前后轴承都设置了润滑油站,强制循环地进行润滑。

其中包含了2台低压泵和1台高压泵,都由一套PLC系统控制。

为了保护主电机和压缩机的安全运行,设置了强制润滑油站和2台低压泵,也均由一套PLC系统控制。

基于S7-200可能量预选的摩擦压力机数控系统

基于S7-200可能量预选的摩擦压力机数控系统摩擦压力机是现代工业最早出现的螺旋压力机,它虽然控制水平低,打击能量无法准确控制,但具有结构简单,价格低廉,技术成熟的优点,在我国应用十分广泛,而且仍具有很大的市场。

传统的摩擦压力机控制方案一般是采用5个行程开关控制压力机打击过程中的上止点、下止点、安全打击脱盘点、回程加速提升脱盘点和回程刹车制动点;目前采用较多的是利用时间继电器定时控制打击靠盘时间的方案。

这些方案对打击能量的控制都只是定性的,无法准确计算和控制运动部分能量。

也有基于工业计算机的复合式摩擦压力机控制系统,但不具有通用性。

为了提高这类螺旋压力机的控制水平和自动化程度,实现打击能量可准确控制,并满足日趋复杂的工艺需要,本研究以JB53—630型摩擦压力机为例,开发了以西门子S77-200 PLC为核心、以触摸屏为人机界面的控制系统,将控制、监视和管理功能集成起来,通过人机界面设定打击行程和打击能量,可以实现一打、手动二打、手动三打、自动二打、自动三打等工艺需求,并且兼容了传统的脚控打击功能。

1 工作原理摩擦压力机主机主要由以下几部分组成:机身、滑块、主螺杆、主螺母、飞轮、制动器、摩擦盘和操纵缸等。

其工作原理如下:主螺杆的上端与飞轮固接,下端与滑块相连,由主螺母将飞轮与主螺杆的旋转运动转变为滑块的上、下直线运动。

电动机经皮带轮带动摩擦盘转动。

当向下行程开始时,横轴右端的操纵气缸进气,推动摩擦盘压紧飞轮,搓动飞轮旋转,滑块下行,此时飞轮加速并获得动能。

在冲击工件前的瞬间,摩擦盘与飞轮脱离接触,滑块以此时所具有的速度锻压工件,释放能量直至停止。

锻压完成后,开始回程,此时,横轴左端的摩擦盘压紧飞轮,搓动飞轮反向旋转,滑块迅速提升;至某一位置后,摩擦盘与飞轮脱离接触;滑块继续自由向上滑动,至制动行程处,制动器动作,滑块减速,直至停止,即完成一次工作循环。

2 硬件结构控制系统硬件选型的原则是确保设备的稳定、可靠和长寿命运行。

S7-200多种液体自动混合装置的PLC控制

多种液体自动混合装置的PLC控制

如图所示为三种液体混合装置,SQ1、SQ2、SQ3和SQ4为液面传感器,液面淹没时接通,液体A、B、C与混合液阀由电磁阀YV1、YV2、YV3、YV4控制,M 为搅匀电动机,其控制要求如下:

1.初始状态

装置投入运行时,液体A、B、C阀门关闭,混合液阀门打开20s将容器放空后关闭。

2.起动操作

按下启动按钮SB1,装置开始按下列给定规律运转:

①液体A阀门打开,液体A流入容器。

当液面达到SQ3时,关闭液体A阀门,打

开液体B阀门。

②当液面达到SQ2时,关闭液体B阀门,打开液体C阀门。

③当液面达到SQ1时,关闭液体C阀门,搅匀电动机开始搅拌。

④搅匀电动机工作1min后停止搅动,混合液体阀门打开,开始放出混合液体。

⑤当液面下降到SQ4时,SQ4由接通变断开,再过20s后,容器放空,混合液阀

门关闭,开始下一周期。

3.停止操作

按下停止按钮SB2后,要将当前的混合操作处理完毕后,才停止操作(停在初始状态)

PLC的I/O配置、PLC的I/O接线、顺序功能图和梯形图1、PLC的I/O配置

输入设备

输入节点输入设备

输出节点

代号功能代号功能

SB1 启动按钮I0.0 YV1 液体A电磁阀Q0.0 SB2 停止按钮I0.1 YV2 液体B电磁阀Q0.1 SQ1 高液位传感器I0.2 YV3 液体C电磁阀Q0.2 SQ2 中液位传感器I0.3 YV4 放液电磁阀Q0.3 SQ3 低液位传感器I0.4 KM 搅匀电动机接触器Q0.4 SQ4 超低液位传感器I0.5

2、PLC为CPU226,I/O接线

3、顺序功能图

4、梯形图。

数控机床润滑系统的PLC控制

沈阳城市学院《数控机床电气控制与PLC技术》课程设计说明书学院:机电工程学院班级:机自二班姓名:xxxxx学号:111001204指导教师:xxxxxxx2013年12月10日课程设计任务书要求完成以下工作:1.课题相关任务及PLC的描述;2.PLC的型号选择摘要机床润滑系统的设计、调试和维修保养,对于提高机床加工精度、延长机床使用寿命等都有着十分重要的作用。

但是在润滑系统的电气控制方面,仍存在以下问题:一是润滑系统工作状态的监控。

数控机床控制系统中一般仅设油箱油面监控,以防供油不足,而对润滑系统易出现的漏油、油路堵塞等现象,不能及时做出反应。

二是设置的润滑循环和给油时间单一,容易造成浪费。

数控机床在不同的工作状态下,需要的润滑剂量是不一样的,如在机床暂停阶段就比加工阶段所需要的润滑油量要少。

针对上述情况,在数控机床电气控制系统中,对润滑控制部分进行了改进设计,时刻监控润滑系统的工作状况,以保证机床机械部件得到良好润滑,并且还可以根据机床的工作状态,自动调整供油、循环时间,以节约润滑油。

关键字:数控机床,润滑系统,PLC,故障分析引言众所周知,要使运动副的磨损减小,必须在运动副表面保持适当的清洁的润滑油膜,即维持磨擦副表面之间恒量供油以形成油膜。

这通常是连续供油的最佳特性(恒流量),然而,有些小型轴承需油量仅为每小时1-2滴,一般润滑设备按此要求连续供油是非常困难的。

此外,很多事实表明,过量供油与供油不足是同样有害的。

例如:对一些轴承在过量供油时会产生附加热量、污染和浪费。

大量实验证明,周期定量供油,既可使油膜不被损坏又不会产生污染和浪费,是一种非常好的润滑方式。

因此当连续供油成为不合适时可采用经济的周期供油系统来实现。

该系统使定量的润滑油按预定的周期时间对各润滑点供油,使运动副均适合采用周期润滑系统来润滑机床润滑系统在机床整机中占有十分重要的位置,其设计、调试和维修保养,对于提高机床加工精度、延长机床使用寿命等都有着十分重要的作用。

基于PLC网络的球磨机润滑监控系统的应用

第27卷第6期昆 明 理 工 大 学 学 报Vol.27 No.6 2002年12月Journal of K unming University of Science and Technology Dec.2002基于PLC网络的球磨机润滑监控系统的应用张长胜,万舟,王成(昆明理工大学信息工程与自动化学院,云南昆明 650093)摘要:介绍了一种基于低成本P LC网络的球磨机轴瓦润滑分布式监控系统,采用“IPC+网络+P LC”的结构,上位工控机选用“组态王”工控软件开发监控程序,下位机用FX2N P LC作控制器,并用RS485网络使上位机与P LC网络联接.实际运行结果表明,系统运行稳定可靠,结构紧凑灵活,经济效益显著,有一定推广价值.关键词:分布式监控系统;球磨机轴瓦润滑;RS485网络;P LC中图分类号:TP23文献标识码:A文章编号:1007-855X(2002)06-065-030引言球磨机是矿山、水泥厂、火电厂等很多企业的大型关键设备.磨机筒体用中空轴支撑在轴承座的轴瓦上,相当于滑动轴承,其润滑设备的正常运行至关重要,直接影响整个下游生产线的工作.而多数老企业设备陈旧,润滑系统的可靠性低,很多都没有间接或直接测温装置,运行中研瓦、烧瓦恶性事故时有发生,每次刮研抢修过程至少影响整个生产线停产3~5d,造成巨大的经济损失.尤其对大型矿山来说,球磨机台数多,岗位工多,维护工作量很大,成为下游冶炼企业的生产“瓶颈”设备.所以,对润滑系统进行改造意义较大.1存在的问题及改造措施1.1存在的问题(1)球磨机进出端轴瓦的润滑常常由一台油泵直接向轴瓦供油,如果油泵故障导致油压低于下限值,稍不及时处理就可烧瓦.另外,密封装置效果不好,漏油使得既浪费又污染.(2)球磨机开式齿轮副润滑用飞溅式油池润滑,油膜形成差,耗油量大.(3)进、出端轴瓦材料使用的是巴氏合金,如果测温元件安装位置不理想,就不能反映合金高温区的真实温度,显示温度正常值时却已发生了烧瓦事故.(4)整个生产线分为几层楼,重型机电设备噪音高,现场环境恶劣,电铃报警效果差.传统控制方式不易实现远程监控.(5)老式润滑控制系统一般都采用继电器逻辑线路进行控制,接线复杂,不便维护.电器元件型号老,接点寿命低.压力开关导压孔太小,易被杂质堵塞.压力开关和温度开关的电接点寿命低.这都可能成为安全隐患.1.2改造措施(1)轴瓦润滑采用两台泵,一主一备,互主互备.而且油路形成闭路循环,重力自然回油要求回油管通径为出油管通径的3~4倍.(2)开式齿轮副润滑改用全自动喷雾润滑装置来控制.(3)通过试验,将测温元件埋在轴瓦巴氏合金内的恰当位置.(4)一台P LC只独立控制一台球磨机的润滑,这样一条生产线设备故障时不会影响其他生产线.本地控制柜上有总管、轴瓦进端与出端的压力数显表,以及温度的数显表,并且有声光报警,不同情况的报警方收稿日期:2002-03-28.第一作者简介:张长胜(1970~),男,工学硕士,讲师;主要研究方向:工业过程计算机控制.66昆明理工大学学报 第27卷4结束语实践证明,这种低成本的分布式球磨机轴瓦润滑监控系统满足现场生产工艺的要求,达到了设计目的.该系统投运以来,球磨机轴瓦未发生过一次烧瓦事故,提高了系统安全生产的可靠性,大幅度降低了生产维护费用,取得了较好的经济效益和社会效益,有一定的推广价值.参考文献:[1]凌澄.PC 总线工业控制系统精粹[M ].北京:清华大学出版社,1998.97~100.[2]MITSUBISHI E LECTRIC CORPORATION.FX2N 编程手册[S].MITSUBISHI E LECTRIC CORPORATION ,1998,200~250.Application of a Distributed Monitoring and Controlling System ofthe Lubrication of B all Mill B ased on PLC N et workZHAN G Chang 2she ng ,WAN Zho u ,WAN G Che ng(Faculty of Information Engineering and Automation ,K unming University of Science and Technology ,K unming 650093,China )Abstract :This paper introduces a distributed monitoring and controlling system based on economical P LC net 2work which has being used for the lubrication of axle bush of ball mill.In the system whose structure is ’IPC +NETWORK +P LC ’,’K ingview ’software is used to develop program in IPC and FX2N P LC is used as controller connected with the former by RS485network.It is flexible and stable and has a larger value to popularize the way.K ey words :a distributed monitoring and controlling system ;the lubrication of axle bush of ball mill ;RS485network ;P LC76第6期 张长胜,万舟,等:基于P LC 网络的球磨机润滑监控系统的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当#1 高压油泵出现故 障或数显 压力继 电器检测到油压低 于设定值时 ,s 7 — 2 0 0 P L C控制 系统使 #2 高压油泵 自动启 动并给出报警信号 ,#1 高压油泵在延时 5 s 后停运 。在 2 台高压油泵均停运 的情况下 ,系统要求再次启动高压油泵 时,将转换开关置于 #2位 ,启动 #2 高压 油泵 ,此时 自 动将 #2 高压油泵默认为工作油泵 。

2 . 2 冷却循 环 泵的 自动控 制

通过监控油温才能保护润滑站 ,采用 1 套数显温度继 电器监测高压润滑站温度。当高压润滑站温度 高于设定值 时,系统 自动启动冷却循环泵 ,使旋流式油冷却器工作 , 对液压油实施冷 却 ;当高 压润 滑站温 度低 于另一设 定值

时 ,系 统 自动 停 运冷 却 循环 泵 。

图1 传统润滑站控制原理接 线图

2 改进 后 的 高压 润 滑 站 控 制 系统

为了避免传统润滑站控制方式存在 的缺 陷,保证高压

润 滑站 正 常 运 行 的 油 压 和 油 温 ,决 定 采 用 西 门子 S 7 — 2 0 0

P L C对液压站油压和油温进行 自动控制 。

2 . 1 高压 油泵 的 自动控 制

P L C技 术

- E

高 同 压润 i l滑 工 J , 月 站 自动 控 制 系统 中 的 应 用 S 7 — 2 0 0在 球 磨 机

张 小梅

( 四川鸿舰重型机械制造有限责任公司,四川 攀枝花 6 1 7 0 6 3 )

[ 摘要] 针对球磨机 高压润滑站 未采用 自动控制 系统 而存 在的 问题 ,采 用西 门子 S 7 — 2 0 0对 高压润滑站 进行 油压 和油

油 泵 的转 换 。

1传统高压润滑站控制系统

传统高压润滑站控制系统采用继 电器控制 ,即接触器

KM1 、K M2 分 别控 制 #1 泵 、 #2 泵 ,如 图 1 所示 。

在手动工作状态下 ,按下相应按钮可分别 控制 2台高

压 油泵 的启停 。 在 自动工 作 状 态下 ,主要 是 对 2台 高 压 油 泵 的 自动 控

冷却 循 环泵 自动 停运 。高压 油泵 控制 流程 如 图 3 所示 。

根据系统控制要求 ,且考虑到以后工艺设备 的改动 和 控制功能的增加 ,或 I / O点的损坏、故 障等 ,选用西门子 S 7 — 2 0 0 C P U 2 2 4 作 为高 压润 滑站 自动 控制 系统 的核 心 设 备,其输入 点有 1 4个 ,输 出点 有 1 O个 ,为 继 电器输 出 型。高压油泵及 冷却循环泵 的 S 7 — 2 0 0 P L C I / O点分 配见

关 键 词 球 磨 机 高压 润 滑 站 ¥ 7 - 2 O O 自动 控 制

0 引 言

球磨机是用于研磨碳酸钙矿 、钛精 矿 、铁精矿等原料 的一个重要设备 ,与之相配套 的辅助设 备有很 多 ,其 中较 重要的是用于顶起和润滑球磨机静压轴承的高压润滑站。 高压润滑站能防止滑动面干摩擦和烧瓦 ,并 能提供正 常运 行所需 的润滑和压力油 。为了保证高压润滑系统 能长 时间

连续可靠运行 ,高压润滑站的高压油泵采用冗余配置 ,往 往配备 2台甚 至更多。传统控制方式是 2台高压油泵单独

控 制 ,在 运行 高压 油 泵 出现故 障 时 ,必 须先 停 运球 磨 机再

进行高压油泵的切换 ,以避免球磨机运行过程 中产生的热

量 烧 坏磨 机 轴 瓦 ,但这 样 势 必会 影 响 球 磨 机 的 使 用及 生 产

效率 。

2 . 3 硬件 设计

通过 S B I  ̄S t M,可实现 2台高压油泵 的手动启停 控 制 ;增加 转换开关 S A 1 ,可 实现 2台高压 油泵 的交替 工 作 ;选用 1 套带 2 路 开关量 、1路模 拟量输 出的数显 压力 继电器 ,用于读取高压油泵工作过程 中的油压及 2台高压

2台高压油泵连续不 间断工作 才能提供将静压轴承正 常顶起的工作压力。要实现 2 台高压油 泵的交替使用及 自 动切换控制 ,关键在于对静压主轴承部 高压润 滑站油压 的 监控。若将转换开关 置于 #1 位 ,则启 动 #1 高压油 泵 ;

收 稿 日期 : 2 0 1 3 一 l l 一 3 O

KM 2

制 。需要高压油泵工作时 ,系统启 动预设 的高压油泵 #1 ( #2 ) ,当运行 高压油泵 #1 ( #2 ) 出现故 障或数显压 力继 电器检测到油压 低于 S P 1输 出设 定值 时 ,备用 高压 油泵 #2 ( #1 ) 自动 投运 , #1 ( #2 ) 高 压油 泵延 时 5 s自动 停 运 。球磨机正常工作时 ,若备用油泵 #2 ( #1 ) 运行后 ,油 压继续降低并低于了 S P 2 输出设定值 ,则 系统给 出停球磨 机报警信号 ,并延时停运正在工作 的高压油泵 #2 ( #1 ) 。 对于冷却循环泵 ,当高压润滑站温度高于 S T 1 设定值时 , 系统 自动启动冷却循环泵 ;当高压润滑站温度低于 S T 2 设 定值时 ,系统 自动停运冷却循环泵 。若球磨机 中途停转后 需再次启动 ,则将转换开关置 于 #2位 ,默认 #1高压油

温 的 控 制 。 对 2台 主备 高压 油 泵 ( #1 、 #2 ) 进 行 自动 控 制 ,可 保 证 2台 油 泵连 续 不 间 断 工 作 , 以提 供 将 静 压 轴 承 正 常 顶 起 的 工 作 压 力 ;通过 对 油 温进 行 检 测和 控 制 , 可保 护 润 滑站 ,提 高球 磨 机 的利 用效 率 。

泵为备用泵 ,#2高压油 泵为工 作泵 ;需要 高压油泵工作 时,按下 #2 高压油泵启动按钮 。

作者简介 : 张小梅 ( 1 9 8 4 一 ) , 从事 电气控制设计方 面的 工作 。

电工技术 l 2 0 1 4l 4 期 l 3 9

噩嵇圈团圈 圈■

P L C技 术

温高时 ,使冷却循环泵 自动ቤተ መጻሕፍቲ ባይዱ作 ,在油温恢复正常后 ,使