首末检记录表

首末件检查记录表

□依检查重点略图 □目视 □量仪

判□定依检□查重点略图 □手感 □

□OK □NG □OK □NG

末件

:

________ 判定 □

□目视 □量仪 □手感 □

□OK □NG

A.砂粒异物 B.漆面刮伤 C.油点 D.流漆 E.表面粗糙 F.缩水 G.素材碰刮伤 H.变形 I.没抛亮 J.喷薄 K.咬漆 L.短射 M.毛边 N.

课长:

组长:

品管员:

注:对可选择项, 应在被选中项目前 的“□”内画“√ ”

QR-040-03-A1

首末件检查记录表

制程别:□成型

□装配 □涂装 检查时机:□开机开线 □设修 □模修 □停电 □换班换线 □换产品

□白班 □夜班 年 月日

品名

检查项目

件号

材质/ 规格

首末件别

检查时间

检查项目

判定基准

检查方式 判定结果 异常处置

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

ห้องสมุดไป่ตู้

□OK □NG

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

首件

:

□依检查重点略图 □目视 □量仪

判定 □

□手感 □

□OK □NG

末件

:

□依检查重点略图 □目视 □量仪

判定 □

冲压首末件检验记录表

判定

组 长:

IPQC:

SD-006B

(

)

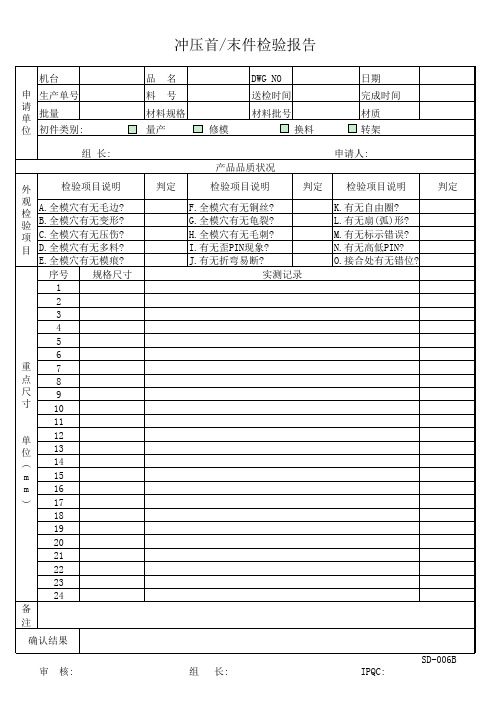

冲压首/末件检验报告

机台

申 生产单号 请 单 批量 位 初件类别:

品名 料号 材料规格 量产

修模

DWG NO 送检时间 材料批号

换料

日期 完成时间 材质 转架

组 长:

外

检验项目说明

观 检

A.全模穴有无毛边?

验 B.全模穴有无变形?

项 C.全模穴有无压伤?

目 D.全模穴有无多料?

E.全模穴有无模痕?

序号 规格尺寸

1

2

3

4

5

6

重

7

点

8

尺

9

寸 10

11

单 12 位 13

14

m

15

m 16

17

18

192021源自222324

备

注

确认结果

审 核:

产品品质状况

申请人:

判定

检验项目说明

判定 检验项目说明

F.全模穴有无铜丝? G.全模穴有无龟裂? H.全模穴有无毛刺? I.有无歪PIN现象? J.有无折弯易断?

实测记录

K.有无自由圈? L.有无扇(弧)形? M.有无标示错误? N.有无高低PIN? O.接合处有无错位?

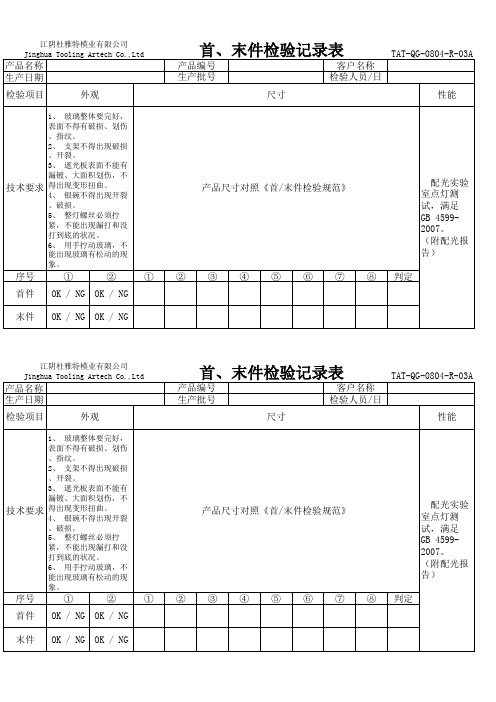

首、末件检验记录表

首、末件检验记录表

产品编号 生产批号 客户名称 检验人员/日期 尺寸

TAT-QG-0804-R-03A

产品名称 生产日期 检验项目 外观

1、 玻璃整体要完好, 表面不得有破损、划伤 、指纹。 2、 支架不得出现破损 、开裂。 3、 遮光板表面不能有 漏镀、大面积划伤,不 得出现变形扭曲。 4、 银碗不得出现开裂 、破损。 5、 整灯螺丝必须拧 紧,不能出现漏打和没 打到底的状况。 6、 用手拧动玻璃,不 能出现玻璃有松动的现 象。

性能

技术要求

产品尺寸对照《首/末件检验规范》

配光实验 室点灯测 试,满足 GB 45992007。 (附配光报 告) ⑧ 判定

Байду номын сангаас序号 首件 末件

① OK / NG OK / NG

② OK / NG OK / NG

①

②

③

④

⑤

⑥

⑦

性能

技术要求

产品尺寸对照《首/末件检验规范》

配光实验 室点灯测 试,满足 GB 45992007。 (附配光报 告) ⑧ 判定

序号 首件 末件

① OK / NG OK / NG

② OK / NG OK / NG

①

②

③

④

⑤

⑥

⑦

江阴杜雅特模业有限公司 Jinghua Tooling Artech Co.,Ltd

首、末件检验记录表

产品编号 生产批号 客户名称 检验人员/日期 尺寸

TAT-QG-0804-R-03A

产品名称 生产日期 检验项目 外观

1、 玻璃整体要完好, 表面不得有破损、划伤 、指纹。 2、 支架不得出现破损 、开裂。 3、 遮光板表面不能有 漏镀、大面积划伤,不 得出现变形扭曲。 4、 银碗不得出现开裂 、破损。 5、 整灯螺丝必须拧 紧,不能出现漏打和没 打到底的状况。 6、 用手拧动玻璃,不 能出现玻璃有松动的现 象。

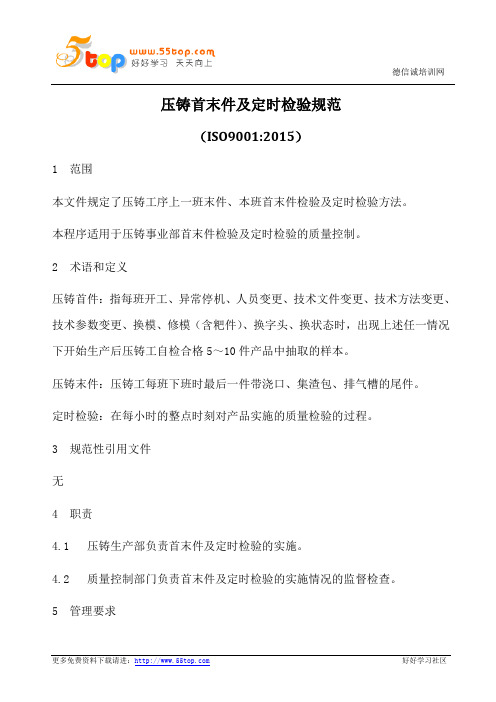

压铸首末件及定时检验规范(含表格)

压铸首末件及定时检验规范(ISO9001:2015)1 范围本文件规定了压铸工序上一班末件、本班首末件检验及定时检验方法。

本程序适用于压铸事业部首末件检验及定时检验的质量控制。

2 术语和定义压铸首件:指每班开工、异常停机、人员变更、技术文件变更、技术方法变更、技术参数变更、换模、修模(含粑件)、换字头、换状态时,出现上述任一情况下开始生产后压铸工自检合格5~10件产品中抽取的样本。

压铸末件:压铸工每班下班时最后一件带浇口、集渣包、排气槽的尾件。

定时检验:在每小时的整点时刻对产品实施的质量检验的过程。

3 规范性引用文件无4 职责4.1 压铸生产部负责首末件及定时检验的实施。

4.2 质量控制部门负责首末件及定时检验的实施情况的监督检查。

5 管理要求5.1 压铸工序首末检验及定时检验5.1.1 首末件检验及定时检验标准:压铸工对照“压铸首件送检通知单”项目、检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行自检,压铸班长、巡检对照检验作业指导书、修模通知等技术标准中的所有项目采取目测的方式进行互检、专检。

5.1.2 上一班的末件检验:压铸工对上一班的末件进行自检,自检合格后放在指定工作台上,由压铸班长、巡检分别进行互检、专检。

5.1.3 本班首件检验5.1.3.1 压铸工在开始生产压铸首件时,先去除首件浇冒口、飞皮,并对首件进行检验后,填写“压铸首件送检通知单”随首件交质量专检台,涉及换模、换字头、修模后的首件产品,压铸工应将修模前的样件和修模后的首件一同送质量专检台,并在“压铸首件送检检查记录”上登记。

5.1.3.2 压铸巡检按检验作业指导书、修模通知等要求对本班首件产品的尺寸及外观进行全面检查,涉及盖类字样位置检测的必须进行划线检查,并在“压铸首件送检检查记录”上进行记录。

5.1.3.3 有打磨要求的盖类产品在首件检验合格后,压铸巡检安排将上述产品交表面处理工序进行试打磨验证,表面处理工序应在30分钟内完成试打磨验证,打磨巡检确认效果并在“盖类产品打磨验证记录表”上记录。

首末件检验记录表

First/last inspection report

使用部门/Dept:塑胶制品部/MD 料号/P/N 品名/part name 序号 /numbe r 项目 /Item 检验标准 /standard 模穴数/cavity 材料名称 /material 仪器 /equi pment 量 MIN MAX 测 数

C:二次元/2D measuring projector D:千分尺/micrometer E:针规/pin gauge MV:目视/visual check MA:显微镜/microscope Q:其他/others

批准/checked by

审核/approved by

检验员/made by

备注:1:此表格只适用于每批产品新开机以及模具维修后、成型参数变更后、切换料后的首生产时,批准栏需经理级以上确认签名。其它只需品质负责人审核即可。 Remark: 1. only for first injected sample of each batch, after mold repair, parameter changed, material switched. 2. If the part is NG but can be produced under attached condition, then it must by approved by manager or above level. 流程:品检员检测→直属上级审核→经理批准(产品NG,但附加条件生产时批准)→品质组归档 Flow: inspector→checked by superivsor→approved by manager(part NG but allowed for production under conditions)→QC file

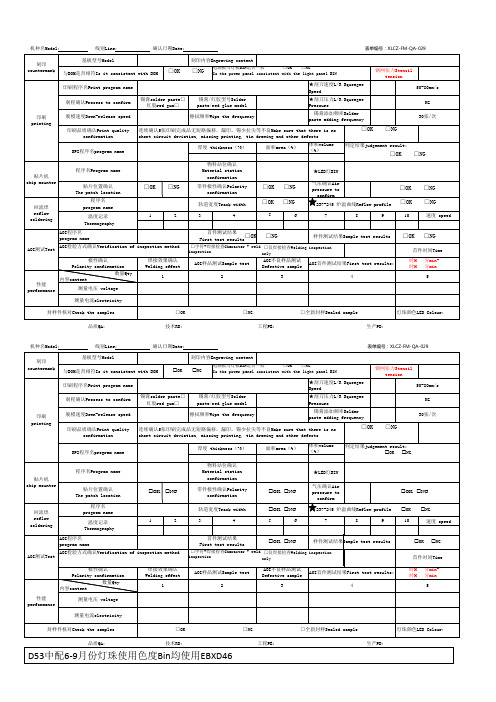

SMT首末件检验记录表

印刷程序名Print program name

★刮刀速度L/R Squeegee Speed

50-80mm/s

制程确认Process to confirm

锡膏solder paste□ 红胶red gum□

锡膏/红胶型号Solder paste/red glue model

★刮刀压力L/R Squeegee Pressure

5

封样件核对Check the samples

□OK

□NG

□全新封样Sealed sample

灯珠颜色LED Colour:

品质QA:

技术RD:

工程PE:

生产PD:

机种名Model:

线别Line:

确认日期Date:

表单编号:XLCZ-FM-QA-029

刻印 countermark

印刷 printing

基板型号Model

刻印内容Engraving content

与BOM是否相符Is it consistent with BOM

OK

NG

电源板与灯板BIN是否一致

□OK □NG

Is the power panel consistent with the light panel BIN

钢网张力Stencil tension

□字符+焊接检查Character + weld □仅焊接检查Welding inspection

inspection

only

AOI样品测试Sample test

AOI不良样品测试 Defective sample

AOI首件测试结果First test results:

2

3

4

过程检验记录首过程末件1

过程检验记录

记录人:QR824-05

日期/

时间

工件名称

检验数

合格数

不合格数

不合格原因/处理结果

合格率

(%)

验证时间及人员

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/修边/Fra bibliotek注塑/

修边

/

注塑

/

修边

/

丹阳峰日车辆配件有限公司

过程检验记录单QR/QB21-04

检验员:日期:

产品名称

设备

型号

生产车间

装配

序号

检验项目

技术要求

检验

类型

实测值

判定结果

样本1

样本2

样本3

样本4

样本5

Y

N

首末件比对

1

机构灵活性

操作轻便、不卡滞,无异响

首件

□Y

□N

过程

末件

2

外观

产品表面平整、光滑、无损伤

首件

□Y

□N

过程

末件

3

外观

无错漏、漏装现象

首件

□Y

□N

过程

末件

4

涂层

涂层表面平整、色泽一致、无起泡等

首件

□Y

发动机首末件检验记录表

呼吸片孔加机油

15 气缸头部装 进、排气门装配

检测参数设定

16 气缸头检漏 检漏气压值 火花塞扭矩 火花塞电极间隙

17 气缸头装配 气缸头螺栓扭力

18

挺杆限位板 装配

摇臂轴螺栓扭力

气门锁紧螺母扭 力

19

气门间隙调 整

排气门间隙

进气门间隙

20

气缸头盖装 配

缸头盖螺栓扭力

泄漏量

21 整机检漏 检测时间

检漏仪使用气压 值

曲轴键槽

活塞一环 6 活塞部装

活塞二环

连杆方向

7

活塞连杆组 装

活塞销卡圈开口

8

活塞连杆组 装配

活塞环开口方向

9 连杆盖装配 连杆螺栓扭力

10

挺柱、凸轮 轴装配

凸轮轴装配

11

调速齿轮装 配

调速齿轮灵活性 调速芯轴压板螺

栓扭矩

12

合箱螺栓紧 固

合箱螺栓扭矩

13

箱盖油封 装配

油封压入深度

14

压块螺母紧 固

35 润滑油加注 润滑油加注量

固

27

进气门双头 螺栓装配

双头螺栓装配方 向

28

化油器/油 门操作组合

装配

油门操作组合螺 栓紧固扭力

29

空滤器装配

空滤器螺母紧固 扭矩

30

调速支架装 配

调速支架螺母扭 力

31 油箱检漏 检漏

法兰面螺栓紧固

32

油箱装配

扭矩 双头支撑螺栓紧

固扭矩

33

消声器及外 罩装配Leabharlann 消声器螺母扭力34

手起动部件 装配

手启动部件螺母 扭力

发动机首末件检验记录表

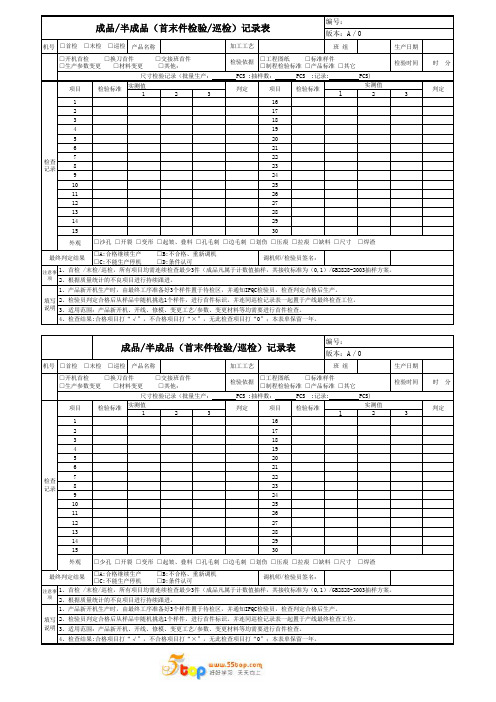

首末件检验巡检记录表

机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观机号产品名称班 组生产日期检验时间 时 分实测值123123116217318419520621722823924102511261227132814291530外观判定加工工艺编号:版本:A/0□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣最终判定结果检验标准实测值2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。

并连同巡检记录表一起置于产线最终检查工位。

□首检 □末检 □巡检□首检 □末检 □巡检注意事项填写说明检验依据□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准项目项目成品/半成品(首末件检验/巡检)记录表4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

版本:A/0检查记录□工程图纸 □标准样件□制程检验标准 □产品标准 □其它检验标准实测值尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)判定3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

检查记录项目判定检验依据加工工艺判定□开机首检 □换刀首件 □交接班首件□生产参数变更 □材料变更 □其他:□A:合格继续生产 □B:不合格、重新调机□C:不能生产停机 □D:条件认可调机师/检验员签名:尺寸检验记录(批量生产: PCS ;抽样数: PCS ;记录: PCS)检验标准项目编号:1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2003抽样方案。

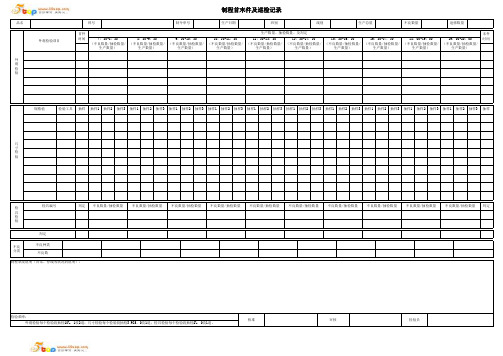

制程首末件及巡检记录

生产数量)

生产数量)

生产数量)

生产数量)

生产数量)

生产数量)

生产数量)

生产数量)

末件 时间

规格值

检验工具 抽样 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样1 抽样2 抽样3 抽样

尺 寸 检 验

检

检具编号

判定 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 不良数量/抽检数量 判定

具

检

验

判定

不良 分类

不良种类 不良数

制程状况说明(异常、停线等状况的说明):

18:00~19:00

19:00~20:00

(不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/ (不良数量/抽检数量/

生产数量)

生产数量)

品名

外观检验项目

外 观 检 验

制程首末件及巡检记录线别

生产总量

不良数量

返修数量

首件 时间

生产数量、抽检数量、及判定

7:30~8:30

8:30~9:30

9:30~10:30

10:30~11:30

12:30~13:30

13:30~14:30

15:30~16:30

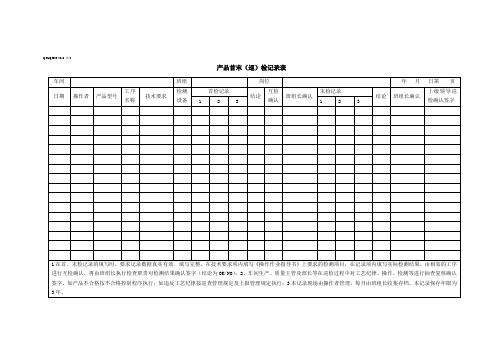

产品首末(巡)检记录表

Hale Waihona Puke 班组岗位年月日第页

日期

操作者

产品型号

工序名称

技术要求

检测设备

首检记录

结论

互检确认

班组长确认

末检记录

结论

班组长确认

上级领导巡检确认签字

1

2

3

1

2

3

1在首﹑末检记录的填写时,要求记录数据真实有效﹑填写完整。在技术要求项内填写《操作作业指导书》上要求的检测项目,在记录项内填写实际检测结果。由相邻的工序进行互检确认,再由班组长执行检查职责对检测结果确认签字(结论为OK/NO);2、车间生产、质量主管及部长等在巡检过程中对工艺纪律、操作、检测等进行抽查复核确认签字。如产品不合格按不合格控制程序执行;如违反工艺纪律按巡查管理规定及上报管理规定执行;3本记录现场由操作者管理,每月由班组长收集存档。本记录保存年限为3年。

Q/FLQ/B06-2010表8

产品首末(巡)检记录表

DP1804线束首末件、制程巡检记录表

班别

端子材质 16:00~18:00 04:00~06:00

白班□ 夜班□

18:00~20:00 06:00~08:00

末件123 Nhomakorabea4

5

6

尺寸

测

量 (

拉

2

力 、

尺

寸

等 )

3

包装方式

综合判定

备注

备注:1、IPQC每2H巡检1次并记录相关数据(客户或本厂特殊要求的产品除外); 2、首、末件检验时段:开机时、换机台、换班、换材料、机器维修、停机时; 3、检验合格项目用“√”表示,反之以“×”表示,综合判定合格用“OK”表示,反之以“NG”表示,未要求项目则不用填写。

DP1804A

核准:

审核:

检验员:

日期

客户

序 号 检验项目/方式

剪线

端子

点锡

外

1观

类

接插 吹热缩管

焊接

包胶带

打胶

装辅材

标准要求

时间 检测工具

首件 尺寸

苏州德业精密模塑有限公司

线束首末件、制程巡检记录表

品号

品名 08:00~10:00 10:00~12:00 12:00~14:00 14:00~16:00 20:00~22:00 22:00~24:00 00:00~20:00 02:00~04:00

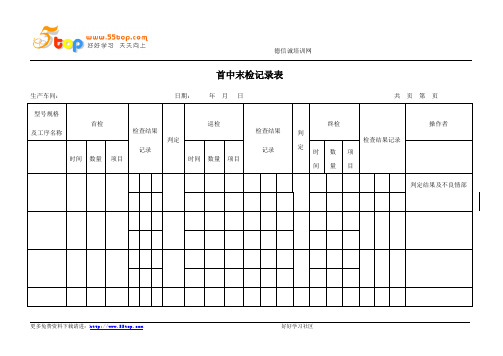

首中末检记录表

德信诚培训网

首中末检记录表

生产车间:日期:年月日共页第页型号规格

及工序名称

首检

检查结果

记录

判定

巡检

检查结果

记录

判

定

终检

检查结果记录

操作者

时间数量项目时间数量项目

时

间

数

量

项

目

判定结果及不良情部

德信诚培训网

德信诚培训网

备注

1.检查数量超过一行时,其记录可继续写至第二行。

2.判定结果为合格时划“√”,不合格划“×”,不合格须注明不良情况和处理情况。

3.操作者栏只在检查抽测后判定为“×”时才写出操作者姓名。

4.首检、巡检发现不合格时,应立即进行分析改善。

5.首检数量超过“6”时,其检查结果栏只须记录“6”只具代表性的检查结果。

检验员质管部。

首末件检查记录表

首: 末:

□OK □NG OQC班长源自课判定 NG广州创盈塑料制品有限公司

首件/末件检查记录表

客户名 品名 机台号

签名 品质状况判定(量产判定) 综合判定 □NG 确认项目 重量 水口 PL线 轮毂 熔接痕 凹痕 缩水 划痕 取出固定位置 正面形状 外观 顶针 背面外观状况 与样版一致 与样版一致 与样版一致 与样版一致 与样版一致 与样版一致 伤、脏污不可 与样版一致 突起、顶白不可 与样版一致 欠料、变形不可 基准 成型技术 技术员 □NG 作业员 □NG 班长 成型作业 □NG OQC □NG 测量员 品质管理课 □NG OQC班长 □OK □OK □OK □OK □OK □OK 编号:GZNISSHA/QR-052

模号 树脂批号 RoHS 是 否

首件检查日期 末件检查日期 品番

检查数量

首: 末:

孔位(数量及外观) 正面形状 筋位

背面外观状况 伤、裂、变形不可 刻印 色差 光泽度 材料 目视 实测值 目视 实测值 与样版一致 与样版一致

特殊标记(点记等) 包装 尺寸 NO. 规格值 首件 末件 OK 判定 组装状态 漏装、错装不可

标准化首末次会议记录及签到表

评审人员及企业各级负责人

会议内容

一、会议签到;宣布未次会议开始;

二、澄清疑问;

三、宣布评审初步推荐结论、提出不符合项纠正措施要求;

四、宣布评审分数;

五、企业主要负责人就评审推荐结论、不符合项及纠正措施要求表明态度,并说明今后的改进方向;

六、宣布未次会议结束。

会议决定

企业(一/二/三)级标准化达标

首次评审会议记录

主持员

评审人员及企业各级负责人

会议内容

一、会议签到;会议开始,双方分别介绍主要与会人员;

二、介绍评审组人员构成及评审分工情况:

三、告知企业以下内容:

1、评审目的:审核企业安全管理及生产条件是否达到法律、行政法规、部门规章和标准等要求,使企业安全生产活动获得最佳秩序。

五、陪同人员职责:引导、联络和见证;陪同人员的话不能作为客观证据。

六、征求企业对评审工作安排的意见。

七、企业简要介绍企业的基本情况、安全管理现状等;

八、企业领导讲话。

会议决定

1.确定评审程序集步骤

2.确定评审时间安排

3.确定企业陪同人员及其他相关配和人员

末次评审会议记录

主持

会议时间

记录

会议地点

主题

末次会议

2、评审准则:《危险化学品从业单位安全生产标准化评审标准》

3、评审要素:根据企业情况评审涉及的12个要素。

4、评审方法:查文件;进行询问;现场检查。

5、抽样比例:对关键装置重点部位100%;其他岗位进行30%检查。

6、评审程序

7、对此次评审做出承诺:客观公正,保守企业秘密。

四、确认评审日程以及相关的其他安排、评审组和企业之间的正式沟通渠道、评审组所需的资源和设施;

生产车间过程首检巡检记录表

晃动检查 摇晃产品,不可有异常声音(螺丝、垫片、塑料等杂质)

端子插拔力 端子拉脱力

2.8端子第1次插拔力≤27N;第6次插拔力≥3N(若线束加工过程有 品保检查,本项不适用)

¢4端子第1次插拔力≤45N;第10次插拔力≤15N(若线束加工过程 有品保检查,本项不适用)

0.5mm2≥80N;0.75mm2≥120N;若线束加工过程有品保检查,本项不 适用 端子点焊后是否牢固≥70N;若线束加工过程有品保检查,本项不适 用

端子点焊部位不可有裂痕

导线拉脱力 灯泡拉脱力

导线压入塑料灯头内,导线拉脱力是否牢固≥50N;若线束加工过程 有品保检查,本项不适用

插泡与灯头端子结合拉脱力≥12N

灯头拉脱力 橡胶灯头装入灯座(反射镜)内是否牢固,无松动,拉脱力≥50N

端子接插 与对接件配合无异常

安装强度试验

¢4(¢5)螺孔扭矩≥2N.M,螺孔不可滑牙;M5螺柱扭矩≥4N.M; M6螺柱≥7N.M;表面不可裂纹、断裂、发白

橡胶皮柄与灯壳间隙/段差是否符合要求≤0.5mm,具体以封样样品 为准

点亮功能 无短路、灯泡不亮、发光亮度暗;点灯无接触不良

灯泡功率

R10W: 13.5V 10W±10% 0.67A~0.81A R10W: 6V 10W±10% 1.83A~2.04A R21W: 13.5V 21W±10% 1.40A~1.71A RY10W:13.5V 10W±10% 0.73A~0.75A W16W:13.5V 16W±10% 1.07A~1.30A

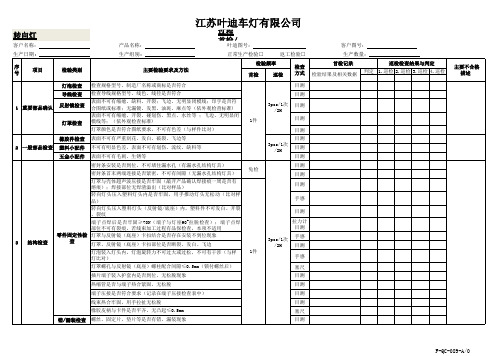

转向灯

客户名称: 生产日期:

序 号

项目

检验类别

产品名称: 生产组别:

主要检验要求及方法

江苏叶迪车灯有限公司

首末件检验记录表

10 字体积油漏印 F

20

其他

F

测量工具: A.二次元 B.卡尺 C.硬度计 D.弹性仪 E.测厚仪

尺寸测量

项次 标准值(mm) 公差 测量工具 1

2

3

4

5

F.目测

G.万用表

6 判定

备注

1

2

3

4

5

6

7

8

9

10

检验结果

□ 合格

□ 不合格

检验员:

审核:

不合格处置

□ 调机,重新进行首样确认 □ 停机,重新进行首样确认 □其它______________________

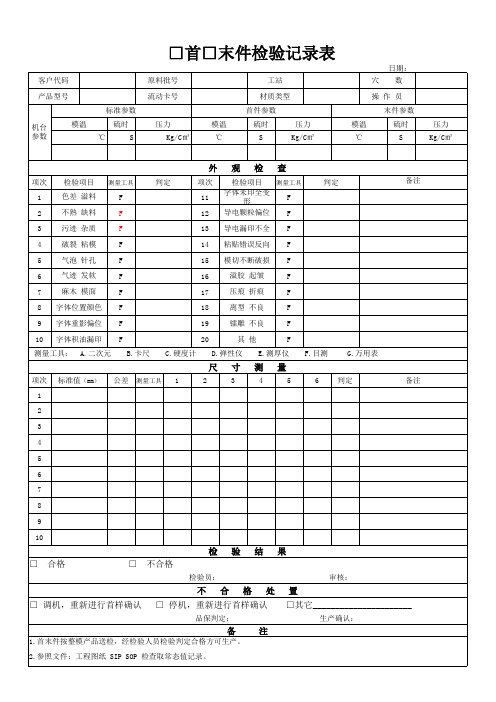

□首□末件检验记录表

客户代码 产品型号

机台 参数

模温

标准参数

硫时

℃

S

原料批号 流动卡号

压力 Kg/C㎡

模温 ℃

工站

材质类型

首件参数 硫时 S

压力 Kg/C㎡

日期: 穴数

操作员

模温 ℃

末件参数 硫时 S

压力 Kg/C㎡

项次 1 2

检验项目 色差 溢料 不熟 缺料

测量工具

F F

判定

外观检查

项次 11 12

品保判定:

备注

1.首末件按整模产品送检,经检验人员检验判定合格方可生产。

生产确认:

2.参照文件:工程图纸 SIP SOP 检查取常态值记录。

检验项目பைடு நூலகம்测量工具

字体未印全变 形

F

导电颗粒偏位 F

判定

备注

3

污迹 杂质

F

13 导电漏印不全 F

4

破裂 粘模

F

14 粘贴错误反向 F