菜籽油成套浸出设备工艺

菜籽油压榨油与浸出油区别

压榨油与浸出油有什么区别一、加工工艺一)物理压榨工艺(以菜籽为例)将菜籽加水破碎(加水的目的是防止炒焦) → 然后入锅炒熟→ 再入螺旋榨油机压榨→ 出毛油(半成品油)→ 将毛油沉淀→ 进行毛油精炼→ 最后制成食用油二)化学浸出油工艺(以菜籽为例)先将菜籽压成碎薄片→ 用六号轻汽油浸泡,使油脂溶解在轻汽油中形成混合油→ 然后对混合油进行加热蒸馏除去轻汽油,制成半成品油→ 菜籽毛油化学高温精炼脱胶、脱色、脱臭(用15波美度的碱液提炼;脱色用膨润白土,并适当加入活性炭) → 最后制成食用油。

浸出油工艺从半成品油到毛油精炼,整个过程都在使用化学剂,有的提炼过程中甚至使用硫酸。

二、两者优劣对比一)营养压榨油:不破坏亚油酸等不饱和脂肪酸,保留了油料作物原有的营养成分(维生素、矿物质、微量元素等),也保留了植物原有的天然香味。

浸出油:由于高温、化学的加工过程,破坏亚油酸等不饱和脂肪酸,营养成分(维生素、矿物质、微量元素等)遭到破坏、流失。

因此浸出油主要成分就是各种脂肪酸,只能为人体提供能量,基本上无营养可言。

浸出油通常无色无味,闻不到植物原有的香味。

二)化学残留压榨油:基本上无化学残留物。

浸出油:6号汽油等加工过程中使用的各种化学物质都有残留,这些物质对人体无益、甚至有毒。

三)致癌物质苯并芘压榨油:低温、物理加工过程,不产生致癌物质苯并芘。

浸出油:高温加工过程产生苯并芘(烧烤、油炸、吸烟都会产生),是一种强烈的致癌物。

四)人工抗氧化剂压榨油:植物油中本来就有天然的抗氧化物质,可以不加或少加人工合成的抗氧化剂。

浸出油:高温加工过程中破坏了原有的抗氧化物质,而缺少抗氧化物质的保护食用油极易被氧化而产生酸败现象,破坏营养价值、产生对人体有害成分,并影响口感。

因此浸出食用油必须添加人工合成的抗氧化剂BHA(丁基羟基茴香醚)、BHT(二丁基羟基甲苯)、TBHQ (叔丁基对苯二酚)等,这些抗氧化剂具有潜在的毒性甚至致癌作用,会带来食品安全问题,许多国家已经禁止使用。

油菜籽脱皮、低温压榨、膨化浸出制油工艺分析【范本模板】

油菜籽脱皮、低温压榨、膨化浸出制油工艺分析【摘要】本文以油菜籽的制油工艺为研究对象,针对相关问题进行了分析与阐述.文章首先介绍了传统菜籽制油工艺,然后对传统菜籽制油工艺改进的地方进行了分析与阐述,最后在此基础之上对新型菜籽制油工艺进行了总结。

希望本文的研究能够为相关领域提供一些指导和帮助。

【关键词】油菜籽脱皮;低温压榨;膨化浸出;制油工艺;油菜是我国主要的油料作物之一,其种植面积位居世界第一,约占世界总产量的1/3,主要集中在长江流域。

根据油菜籽油中芥酸含量的高低,可分为高芥酸(芥酸〉40%)型、中芥酸(芥酸>20%)型、低芥酸(<5%)型三大种类。

我国过去栽培的油菜主要为高芥酸型,主要品种有芥菜型、白菜型和甘蓝型,其脂肪酸组成大致为:油酸15。

79%、亚油酸14.57%、芥酸48.37%。

普通油菜籽不仅芥酸含量高,必需脂肪酸含量较低,而且还含有多种抗营养因子,如硫代葡萄糖苷(含量大概为5%——8%),芥子碱等,这不但影响其营养价值,同时不利于菜籽饼粕的综合利用.一、传统菜籽制油工艺1、压榨法压榨法是借助机械外力的作用,将油脂从油料中挤压出来的一种方法.压榨法是传统制油方法,其工艺流程为:压榨法工艺简单,生产规模可大可小,适合各种植物油的生产。

但压榨法存在出油率低、劳动强度大、生产效率低等缺点,同时由于轧胚蒸炒使菜籽饼粕中蛋白质变性严重,综合利用率低,因此现在压榨法多为小作坊使用。

2、预榨——浸出法我国目前采用的菜籽加工工艺是预榨一浸出工艺。

其工艺流程为:预榨——浸出工艺一般采用未脱皮菜籽加工,种皮中的单宁、色素、粗纤维和胶质等抗营养因子进入饼粕中,使饼粕颜色加深,蛋白质含量及其消化率降低,饲用适口性差;采用高温(105-110摄氏度)加热的时间较长时,会导致蛋白质过度变性,使其丧失营养价值;同时,高温带皮加工使油的品质变差,色泽加深,杂质增多,造成精炼困难,加工能耗大、成本高,不利于油的深加工利用。

食用油生产工艺流程简介

食用油生产工艺流程简介企业使用的油料原料为油菜籽,向当地农民收购取得。

收购中严格控制油菜籽质量,对水分高、有霉变粒的拒收。

企业设置有密闭性好的菜籽仓库,用以储存油菜籽。

购入的菜籽经人工卸料至进料口,通过提升机、输送刮板机进入仓库。

企业为季节性生产,每年主要生产期为6月~10月,年生产150天。

企业有含95型压榨生产线和预榨型生产线两条生产线,现分生产线介绍其工艺流程。

1、95线工艺流程及产污情况:图1-1 95车间工艺流程及产污环节示意图①筛选油菜籽在前期收获等过程中会夹带着部分杂质,如石子、泥灰、植物茎叶等。

为了提高出油率,减少油份损失,提高榨油机的处理能力,减少机械磨损,这些杂质必须在前期予以去除。

项目采取筛选的方式达到除杂的目的。

库存油菜籽经过皮带输送机、提升机进入振动筛中,杂质在筛分过程中实现与菜籽的分离。

经振动筛筛分后,菜籽杂质≤0.5%。

②炒籽炒籽的目的在于通过温度和水分的作用,使料胚在微观生态、化学组成以及物理状态等方面发生变化,以提高压榨出油率及改善油脂和饼粕的质量。

老厂采用圆筒炒锅炒籽。

老厂圆筒炒锅原为燃煤型,燃煤产生的热烟气,给运动中的圆筒炒锅加热,锅内的油菜籽在热作用下由生料变成熟料。

炒籽温度在110-125℃,焙炒时间约40min左右。

③压榨炒制好的油菜籽经过炒锅反向转动被倒出至熟料斗内,人工扒料加上自流,进入95型榨油机开始压榨。

菜籽进入到密闭的榨膛后,榨螺轴旋转运动,逐渐将油菜籽从进料端向出饼端方向推进。

由于榨螺螺纹底径由小到大的变化,榨膛内各段容积逐渐缩小,形成巨大的挤压力,最终产生高压缩比,油脂被压榨出来,并从从榨条、榨圈油道中流出,95型枯饼从95型榨机尾部出饼处排出。

枯饼残油率约10%。

所得的毛油经炼制合格为浓香菜籽油,所得的95型枯饼经输送、散热入库,存放中加强通风、散热和翻动,储存温度≤40℃,防止由于温度太高产生自燃现象。

④毛油水化压榨出来的毛油,含有一定量的料粉、磷脂等有机杂质和胶质杂质,需要去除,以利于储存和食用。

菜籽油浸出法

菜籽油浸出法

一、引言

菜籽油是我们日常生活中常见的一种食用油,它的生产过程中有多种方法,其中浸出法是一种常用的方法。

本文将介绍菜籽油浸出法的原理、工艺流程和优点。

二、原理

菜籽油浸出法是利用溶剂将菜籽中的油脂溶解出来,再通过蒸馏将溶剂蒸发掉,得到纯净的菜籽油。

常用的溶剂有正己烷、石油醚等。

三、工艺流程

1.清洗:将菜籽清洗干净,去除杂质。

2.烘干:将清洗后的菜籽放入烘干机中,烘干至水分含量低于5%。

3.浸出:将烘干后的菜籽放入浸出罐中,加入溶剂,浸泡一段时间,使油脂溶解在溶剂中。

4.蒸馏:将浸出液放入蒸馏器中,加热蒸发溶剂,得到纯净的菜籽油。

5.脱臭:将菜籽油放入脱臭罐中,加热蒸发杂质和异味,使油质更加纯

净。

四、优点

1.高效:菜籽油浸出法可以高效地提取油脂,提高了生产效率。

2.节能:浸出法不需要高温加热,节约了能源。

3.油质好:浸出法可以得到纯净的菜籽油,油质好,口感好。

4.环保:浸出法不会产生废水和废气,对环境友好。

五、结论

菜籽油浸出法是一种高效、节能、环保的生产方法,可以得到纯净的菜籽油,具有广泛的应用前景。

在今后的生产中,我们应该更加注重环保和节能,采用更加科学的生产方法,为人类的可持续发展做出贡献。

菜籽油的加工

菜籽油的加工一油菜籽传统制油工艺菜籽传统制油工艺有以下几种1.一次直接压榨工艺工艺流程:油菜籽-清理-软化-轧坯-蒸炒-压榨-毛油-过滤-清油"此工艺饼中残油高、加工温度高,获得的油、饼质量差,不适于大批量生产。

2.预榨——浸出工艺油菜籽-清理-软化-轧坯-蒸炒-预榨-浸出此加工工艺,工艺路线长,投资费用大,加工温度高,毛油、粕的质量差。

3.直接浸出工艺油菜籽-轧坯-结粒-浸出二油菜籽现代制油工艺菜籽现代制油工艺主要指采用“挤压膨化预处理后浸出工艺”和“菜籽冷榨工艺”等工艺。

湿法挤压膨化预处理浸出制油工艺国外以美国Anderson公司为代表生产的用于高含油料预处理的挤压膨化机。

国内有中国农机研究院、武汉工业学院等单位分别研制了湿法挤压膨化机。

菜籽脱皮挤压膨化预处理浸出制油工艺油菜籽-清理-脱皮-菜籽仁-挤压膨化-浸出-湿粕高温或低温脱溶-高温粕或低温粕或:油菜籽-清理-脱皮-菜籽仁-挤压膨化或凝聚造粒浸出-混合油负压蒸发气提-毛油全精练-油脚(-毛油全精练-优质色拉)至于红色高,我想可能是不是加工的温度高的原因按现在的国标菜籽油按等级分为:菜籽原油、一级菜子油、二级菜籽油、三级菜籽油和四级菜籽油。

楼上的朋友对加工菜籽原油和四级菜籽油的工艺说的很清楚了,我在这里补充从菜籽原油到一级菜籽的加工工艺:毛油--去除悬浮杂质--脱胶--脱酸--脱色--脱臭--脱蜡--一级菜籽油楼主所说的色泽偏高指的是几级油?如果说的是生产菜籽原油或四级菜籽油,色泽跟炒料的温度和时间有很大关系(你可以发现,对于同一批菜籽采用浸出工艺所得毛油或四级油的色泽明显要比压榨工艺所得的油色泽要浅的多)通过精练菜籽油的色泽可以降到很低(国标中规定一级菜籽油的色泽用133.4mm比色槽要〈=2.0R)在储存过程中油的色泽受到光和热的影响会发生一些变化,按我们平常所做的试验一级菜子油在105摄氏度条件下24小时其色泽的变化是:0.9R(0h)--1.0R(3h)--1.3R (6h)--1.8R(24h)。

菜籽油浸出车间工艺流程

菜籽油浸出车间工艺流程菜籽油是一种常见的植物油,也是我国重要的油料作物之一。

菜籽油中富含多种对人体健康有益的不饱和脂肪酸,经常食用有益于心脑血管健康。

菜籽油的生产过程可以采用机械压榨和化学浸出两种方式,其中化学浸出技术生产的菜籽油质量更为稳定,但需要经过多道工序。

本文将介绍菜籽油浸出车间的工艺流程。

一、清理与烘干菜籽在收割后需要清洗、去杂和烘干,以保证后续工艺的顺利进行。

清理和去杂是指将杂质、杂草、跟根等杂物从菜籽中筛出,并使用风选设备清除残留的杂质。

烘干可以采用自然晾晒或机械烘干,将菜籽的含水量控制在5%以下。

二、搅拌与蒸煮将清理和烘干后的菜籽送入搅拌设备中进行搅拌打碎,以便更好地分离油脂。

搅拌后的菜籽送入蒸煮锅中,通常使用蒸汽或热水将其加热至90℃以上,以杀死细菌和酶活性,提高油脂的提取率。

三、压榨和萃取经过蒸煮的菜籽送入压榨机进行压榨,得到榨油和榨渣两部分。

为了提高榨出的油脂产量,通常使用两道压榨机连续压榨。

榨油与榨渣分离后,榨油需要经过脱臭、脱酸、脱色、脱异味等工序进行精炼处理。

而榨渣则可以进行再次提取,一般使用有机溶剂如正己烷对渣进行萃取,得到菜籽油的副产品脱脂粉。

四、脱溶和蒸发菜籽油的精炼产生一定的溶剂残留问题,需要经过脱溶工序将溶剂去除。

一般采用蒸发法进行溶剂的脱除,将油脂加热至85℃左右,使溶剂挥发出来。

同时,通过真空条件下进行蒸发可以使得脱溶工序更加高效、更加彻底。

五、冷却、灌装与包装经过脱溶和蒸发后的菜籽油需要进行冷却,并在严格的条件下进行灌装和包装,以保证油品的卫生和安全。

常用的包装方式包括玻璃瓶、塑料瓶、大桶等,可以根据客户需求进行包装形式定制。

以上就是菜籽油浸出车间的工艺流程,通过上述工艺,可以得到高质量、安全卫生的菜籽油产品。

并且,为了满足市场需求,菜籽油也可以进行加工升级,制成多种食用油,例如橄榄油混合、调和油等。

菜籽预处理、压榨法、浸出制油工艺过程

菜籽预处理、压榨法、浸出制油工艺过程菜籽是一种常见的油料作物,每年都会有大量的菜籽被加工成油。

制油的流程通常包括预处理、压榨法、浸出制油工艺过程。

接下来我们将对这三个过程进行详细介绍。

一、菜籽的预处理菜籽到工厂后,需要进行一系列的处理,以便保证后面的工艺过程能够正常进行。

菜籽的预处理主要包括清洗、烘干、去杂、压碎等步骤。

其中清洗是指将菜籽表面的杂质和灰尘等清除干净,以免在后面的过程中对机器造成不必要的磨损。

烘干是指将清洗过的菜籽晾干,以去除水分,避免后面的工艺过程中出现爆炸等情况。

去杂是指将菜籽中的杂质、石子等物质去除,以保证后面的工艺过程中不受干扰。

压碎是指将去杂后的菜籽压碎成小颗粒,以方便后面的压榨过程进行。

二、菜籽的压榨法菜籽的压榨法是一种常见的油制作方法。

在这一过程中,压榨机通过对菜籽进行挤压,将油和菜籽分离出来。

压榨法主要分为两种方法:一种是冷压法,另一种是热压法。

冷压法是指在压榨菜籽的过程中,不加热,直接用机器将菜籽挤压成饼,并将油分离出来。

这种方法能够保留植物油的天然味道和营养成分,但因为油的生产效率较低,因此成本也比较高。

热压法是指在压榨菜籽的过程中,加热提高油脂流动性,提高油的产量。

由于热压法可以大幅度提高油脂的产量,因此成本相对较低。

但这种方法容易破坏植物油的味道、营养成分等天然特性。

三、浸出制油工艺过程除了通过压榨法制油外,还可以采用浸出方法进行制油。

浸出制油工艺通过对菜籽进行浸出,将油和菜籽分离出来。

这种方法操作简单,而且效率高,是现代化的生产方式。

浸出法主要有两种,一种是有机溶剂浸出,另一种是超声波浸出。

有机溶剂浸出是指用各类溶剂将油脂从植物中提取出来。

由于溶剂的选择和使用有一定的讲究,因此该方法需要一定的专业技术和设备。

超声波浸出是指利用超声波加速浸出过程,提高浸出速度和效率。

由于超声波对菜籽的杀菌、杀虫、去除表面污染也有一定的作用,因此可以提高产品的质量和安全性。

总之,制油是一个复杂的工艺,其过程需要专业的设备和人员。

植物油、浸出油、精炼工艺及设备

1.6.1.2工艺流程1.6.1.2.1植物油生产工艺流程及说明该项目把本地及周边地区农民种植的优质原料集中起来,采取先进的脱壳、除尘、去杂技术处理后通过物理压榨生产的毛油,经过精制后以植物油商品销售。

物理压榨后的饼以浸出方式生产的毛油,再经过精炼工序就可以得到精炼植物油,做为商品在市场上销售。

粕作为饲料生产的原料销售。

(1)工艺技术说明:清理:与普通二级油所用设备相同分级:用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

烘干/冷却:烘干设备可用热风气流干燥机。

花生烘干后水分控制在5%~6%。

然后迅速用冷空气把油粒温度降至40℃以下。

破碎/脱皮:破碎机可用齿辊式破碎机,目的是把红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。

热风烘炒:将总量25%~30%的花生瓣送至燃油热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。

烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

降温与轧糁:为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

蒸炒:"用五层立式蒸炒锅对生坯进行蒸炒。

1层~2层装料要满,起到蒸的作用;3层~5层装料要浅,起到排除水分的作用;出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

榨油:本工艺使用的榨油机考虑到浓香花生油生产工艺的特殊性,对榨油机主轴转速作了适当调整,主轴转速由原来的8rpm提高到10rpm,并适当放厚饼的厚度,一般控制在10mm左右。

入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

所得毛油经沉淀后用立式叶片过滤机过滤后送到精炼车间,机榨饼经破碎后送至浸出车间进行二次浸出。

浸出毛油经精炼后作普通油单独销售。

(2)植物油生产工艺流程植物油生产工艺流程图1.6.1.2.2浸出油工艺流程萃取溶剂饼浸出油工艺流程图1.6.1.2.3精炼工艺流程及说明(1)精炼工艺流程说明毛油精炼,通常是指对毛油进行精制。

植物油加工厂浸出车间操作规程

为了使各车间工序人员做好开车前的准备工作和对突发故障的紧急处理。

了解开车、停车顺序,以及正常生产时的注意事项,特制定以下操作规程。

200 T/D 浸出车间,400T /D 浸出车间。

3.1 接到车间办公室开车通知后,即将检查车间各设备、仪表是否能正常工作,特殊检查各设备的联接件和紧固件是否松动,各阀门开、关是否符合生产要求。

3.2 开启室外溶剂泵(开泵前应确定管路无误,再点动确定机电旋向是否正常,泵运转是否灵便,确认无误后按通电源) 经分水箱向室内溶剂周转罐进溶剂。

3.2.1 分水箱的操作3.2.1.1 开车前一定要先注入冷水至分水箱1/2 处摆布。

3.2.1.2 密切注意液位计分层情况,控制液位,防止溶剂从水出口排出。

3.2.1.3 时常检查废水中是否含有溶剂,一旦发现,及时做出纠正措施:一、回收废水中溶剂;二、降低水箱温度;三、调整分水箱液位。

3.2.1.4 开启供水泵(开泵前应检查水池水质是否符合生产要求,严禁水池中有布片、塑料袋、废纸、浮草等杂质,若水池浑浊,要彻底清理水池重新换水) ,使整个冷凝系统最先进入工作状态。

3.3 开启溶剂泵,溶剂通过预热器至预热50~55℃进入浸出器,通过采集格板溢流口进入所有采集格,注意防止溶剂溢流入下料斗内。

3.4 开启净化器机电,净化器混合油泵。

3.5 开启石蜡回收装置3.5.1 石蜡回收系统的操作3.5.1.1 检查贫油泵、富油泵等动力设备是否运转良好,确认良好后开启运行。

3.5.1.2 开启自由气体阀门,直接蒸汽阀门,加热器蒸汽阀门。

3.5.1.3 检查排空口是否含有溶剂气体,一旦发现有,即将做出处理,通常是:一、加大石蜡油流量,二、降低温度。

3.6 密切做好防火、防爆措施,检查防火器材是否到位。

3.7 向混合油罐加5% (分量)的盐水,盐水液面控制在混合油罐的300-400mm 摆布。

4.1 待前方预处理车间提示进料后,开启进料刮板,按顺序挨次开启浸出器、2#封闭绞龙、1#封闭绞龙。

菜籽油加工工艺及设备

食品加论文标题:菜籽油加工工艺及设备工专业班级:食品科学与工程1班技年级: 09级术姓名:***装学号: ********备指导老师:黄亮老师论文2011年6月19日菜籽油加工工艺及设备【摘要】简单介绍制作菜籽油的原料,加工原理,加工技术,工艺流程,主要设备的选型,设备的简介等。

【关键词】油菜籽,吸风振动筛,磁选机,软化器,轧胚机,蒸炒机,过滤机,浸出器,蒸脱机,蒸烘器,汽提塔等。

【产品介绍】原料别名:菜子油、菜油、油菜籽油、芸苔油、香菜油。

菜籽油就是我们俗称的菜油,又叫香菜油,是以十字花科植物芸苔(即油菜)的种子榨制所得的透明或半透明状的液体。

一般呈深黄色或棕色。

菜籽油中含花生酸0.4-1.0%,油酸14-19%,亚油酸12-24%,芥酸31-55%,亚麻酸1-10%。

从营养价值方面看,人体对菜籽油消化吸收率可高达99%,并且有利胆功能。

在肝脏处于病理状态下,菜籽酮也能被人体正常代谢。

不过菜籽油中缺少亚油酸等人体必需脂肪酸,且其中脂肪酸构成不平衡,所以营养价值比一般植物油低。

有一定的刺激气味,民间叫作“青气味”。

这种气体是其中含有一定量的芥子甙所致,但特优品种的油菜籽则不含这种物质。

菜籽油中含有的大量芥酸(芥酸分子式如下:CH3(CH2)7CH=CH(CH2)11—COOH)和芥子甙等物质,一般认为这些物质对人体的生长发育不利。

如能在食用时与富含有亚油酸的优良食用油配合食用,其营养价值将得到提高。

【产品功效】中医理论认为,菜油味甘、辛、性温,可润燥杀虫、散火丹、消肿毒。

人体对菜籽油的吸收率很高,可达99%。

因此它所含的亚油酸等不饱和脂肪酸和维生素E等营养成分能很好地被机体吸收,具有一定的软化血管、延缓衰老的功效。

由于榨油的原料是植物的种实,一般会含有一定的种子磷脂,对血管、神经、大脑的发育十分重要。

姚可成《食物本草》并谓菜油“敷头,令发长黑。

行滞血,破冷气,消肿散结。

治产难,产后心腹诸疾,赤丹热肿,金疮血痔”。

菜籽油压榨油与浸出油区别

压榨油与浸出油有什么区别一、加工工艺一)物理压榨工艺(以菜籽为例)将菜籽加水破碎(加水的目的是防止炒焦) → 然后入锅炒熟→ 再入螺旋榨油机压榨→ 出毛油(半成品油)→ 将毛油沉淀→ 进行毛油精炼→ 最后制成食用油二)化学浸出油工艺(以菜籽为例)先将菜籽压成碎薄片→ 用六号轻汽油浸泡,使油脂溶解在轻汽油中形成混合油→ 然后对混合油进行加热蒸馏除去轻汽油,制成半成品油→ 菜籽毛油化学高温精炼脱胶、脱色、脱臭(用15波美度的碱液提炼;脱色用膨润白土,并适当加入活性炭) → 最后制成食用油。

浸出油工艺从半成品油到毛油精炼,整个过程都在使用化学剂,有的提炼过程中甚至使用硫酸。

二、两者优劣对比一)营养压榨油:不破坏亚油酸等不饱和脂肪酸,保留了油料作物原有的营养成分(维生素、矿物质、微量元素等),也保留了植物原有的天然香味。

浸出油:由于高温、化学的加工过程,破坏亚油酸等不饱和脂肪酸,营养成分(维生素、矿物质、微量元素等)遭到破坏、流失。

因此浸出油主要成分就是各种脂肪酸,只能为人体提供能量,基本上无营养可言。

浸出油通常无色无味,闻不到植物原有的香味。

二)化学残留压榨油:基本上无化学残留物。

浸出油:6号汽油等加工过程中使用的各种化学物质都有残留,这些物质对人体无益、甚至有毒。

三)致癌物质苯并芘压榨油:低温、物理加工过程,不产生致癌物质苯并芘。

浸出油:高温加工过程产生苯并芘(烧烤、油炸、吸烟都会产生),是一种强烈的致癌物。

四)人工抗氧化剂压榨油:植物油中本来就有天然的抗氧化物质,可以不加或少加人工合成的抗氧化剂。

浸出油:高温加工过程中破坏了原有的抗氧化物质,而缺少抗氧化物质的保护食用油极易被氧化而产生酸败现象,破坏营养价值、产生对人体有害成分,并影响口感。

因此浸出食用油必须添加人工合成的抗氧化剂BHA(丁基羟基茴香醚)、BHT(二丁基羟基甲苯)、TBHQ (叔丁基对苯二酚)等,这些抗氧化剂具有潜在的毒性甚至致癌作用,会带来食品安全问题,许多国家已经禁止使用。

菜籽油加工设备工艺流程

菜籽油加工设备适用各种油料的预榨、浸出和菜籽一次性浸出。

其产品性能优良、质量可靠、出油率高、粕中残油低,是大、中、小型油厂的理想配套产品。

该设备的工艺流程是:1.预榨菜油精炼二级食用油工艺流程:毛油→过滤→水化脱磷→真空干燥→成品油。

2.浸出菜籽油精炼二级食用油工艺流程:浸出菜油→水化(或碱炼)→脱溶→成品油。

3.预榨菜油精炼一级食用油工艺流程:毛油过滤→碱炼→水洗→脱色→脱臭→成品油。

4.浸出菜籽油精炼成精制菜籽油即色拉油工艺流程为:浸出毛油→水化→碱炼→水洗→脱色→脱臭→过滤→成品油。

以上是其中的一种工艺流程,在实际生产过程中,菜籽油生产厂家可以根据个人的具体情况和目标市场的具体要求再做相应的调整。

如果需要定制菜籽油生产制作工艺流程以及相应的菜籽油生产设备,欢迎联系新乡市红阳机械有限公司。

我们销售的设备质量好,远销多个省市,得到了许多的好评,期待您的来电。

菜籽油精炼设备工艺流程

菜籽油精炼设备工艺流程郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,今天宏日机械为大家详细介绍菜籽油精炼设备工艺流程!菜籽油是含芥酸的半干性油类。

除低芥酸菜籽油外,其余品种的菜籽油均含有较多的芥酸,其含量约占脂肪酸组成的26.3%~57%。

高芥酸菜油的营养不及低芥酸莱油,但特别适合制船舶润滑油和轮胎等工业用油。

在制油过程中芥子甙受芥子酶作用发生水解,形成一些含硫化合物和其他有毒成分,从而影响了毛油的质量。

一般的粗炼工艺对硫化物的脱除率甚低,因此食用菜籽油应该进行精制。

(1)精炼工艺流程1、粗炼菜油精炼工艺流程2、①精制菜籽色拉油精炼工艺流程(间歇)操作条件:碱炼操作温度初温30~35℃,终温60~65℃,碱液浓度16°Bé,超量碱添加量为油量的0.2%~0.25%,另加占油量0.5%的泡花碱(浓度为40°Bé),中和时间l h左右,沉降分离时间不小于6 h。

碱炼油洗涤温度 85~90℃,第一遍洗涤水为稀盐碱水(碱液浓度0.4%,添加油量0.4%的食盐),添加量为油量的15%。

以后再以热水洗涤数遍,洗涤至碱炼油含皂量不大于50 ppm。

脱色时先真空脱水30 min,温度90℃,操作绝对压力4.0kPa,然后添加活性白土脱色,白土添加量为油量的 2.5%~3%,脱色温度90~95 ℃,脱色时间 20 min,然后冷却至 70 ℃以下过滤。

脱色过滤油由一、二级蒸汽喷射泵形成的真空吸入脱臭罐加热至100℃,再开启第三级和第四级蒸汽喷射泵和大气冷凝器冷却水,脱臭温度不低于245℃,操作绝对压力260~650Pa,大气冷凝器水温控制在30℃左右,汽提直接蒸汽压力0.2MPa,通入量为8~16 kg/t·h,脱臭时间3~6 h,脱臭结束后及时冷却至 70℃再过滤。

②精制菜籽色拉油精炼流程(全连续)操作条件:过滤毛油含杂不大于0.2%,碱液浓度18~22°Bé,超量碱添加量为理论碱量的10%~25%,有时还先添加油量的0.05%~0.20%的磷酸(浓度为85%),脱皂温度70~82℃,洗涤温度95℃左右,软水添加量为油量的10%~20%。

榨油厂浸出车间操作规程

榨油厂浸出车间操作规程1、开机准备1.1检查各输送设备轴承是否缺油,传动链条是否张紧,刮板输送链条及绞龙叶片是否变形,空载运行是否正常,E109内有无异物,绞刀是否变形,螺栓是否紧固。

1.2检查各泵体油位是否漏油,是否能正常运行。

1.3通知滤油车间往浸出送压缩空气1.4通知锅炉向车间送蒸汽,同时放两分汽包残存积水、车间蒸汽压力应保持在0.8MPC以上。

1.5通知锅炉向冷却塔供软水,达一定液位后,开启循环水泵,必要时打开排风扇。

(也可用消防水)1.6开汽给蒸煮罐E112加蒸汽至90℃以上,同时打开热水泵E113。

1.7开启矿物油泵E132、E134,并开启E133、E135蒸汽加热阀门,使解析塔温度达110℃左右。

1.8打开E117、E127蒸汽阀门,抽真空。

1.9给E101绞龙及E108绞龙进料口作适当料封。

1.10开启隔膜泵E141(E142)向分水罐进溶剂,开启E130泵。

1.11开启E106向浸出器打新鲜溶剂,必要时,开启E140蒸汽,适当预热至45℃~60℃,适当时开启E103-3直到上下层各集油格基本注满为止(预处理走饼冷却器时,新鲜溶剂要适当加热;不走可不加热)2、开机2.1开启安全风机E192及尾气风机E138。

2.2开启E101绞龙,通知前道工序往浸出进料。

2.3往E102存料箱达到规定料位时,开启浸出器并注意浸出器的频率与料位的变化。

2.4根据浸出器内物料行进位置、依次开启循环油泵E103-3、E103-4、E103-5、E103-2、E103-1、及E106,根据物料的渗透情况,及时调整喷淋的个数及大小,防止浸出器内物料因渗透不好被冲刷成沟槽;或混合油溢流进E107进料口。

2.5开启E119、E121,间接蒸汽阀门对二蒸及汽提塔进行预热,开启分水器旁通阀门,放掉设备内残存积水;然后关闭。

2.6一般在浸出器内物料翻至下层且5号集油格内混合油达到一定液位,一定浓度时,开启泵E105-1、E105-2,把混合油泵入蒸发系统。

绿色食品预榨浸出菜籽油生产操作规程

绿色食品生产操作规程LB/T 103-2020绿色食品预榨浸出菜籽油生产操作规程2020-08-20发布 2020-11-01实施中国绿色食品发展中心发布前言本规程由中国绿色食品发展中心提出并归口。

本规程起草单位:湖南省农产品加工研究所、湖南省食品测试分析中心、中国绿色食品发展中心、道道全粮油股份有限公司。

本规程主要起草人:何双、李高阳、单杨、张宪、熊巍林、尚雪波、李志坚、袁洪燕、谭欢、林树花、潘兆平、李敏利、肖轲、刘阳、韩晓磊、蒋成、段传胜。

绿色食品预榨浸出菜籽油生产操作规程1 范围本规程规定了绿色食品预榨浸出菜籽油生产中的生产过程要求、原料要求、加工工艺流程、操作要点、包装、运输与贮存、平行生产管理、生产废弃物处理、生产记录档案等方面内容。

本规程适用于绿色食品预榨浸出菜籽油的生产加工。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 1886.52 食品安全国家标准食品添加剂植物油抽提溶剂(又名己烷类溶剂)GB 2716-2005 食用植物油卫生标准GB 8955 食品安全国家标准食用植物油及其制品生产卫生规范GB 14880 食品安全国家标准食品营养强化剂使用标准GB 14881 食品安全国家标准食品生产通用卫生规范GB/T 17374食用植物油销售包装GB 31621 食品安全国家标准食品经营过程卫生规范NY/T 391 绿色食品产地环境质量NY/T 392 绿色食品食品添加剂使用准则NY/T 658 绿色食品包装通用准则NY/T 751 绿色食品食用植物油NY/T 1056 绿色食品贮藏运输准则NY/T 2982绿色食品油菜籽3 术语和定义下列术语和定义适用于本文件。

3.1预榨浸出菜籽油油菜籽经过清理、轧坯、蒸炒等预处理后,在一定温度下进行压榨,把油菜籽压缩成饼片。

浸出油的工艺流程及要点

浸出油的工艺流程及要点好的,以下是满足要求的 8 条关于浸出油的工艺流程及要点:1. 你知道浸出油是咋来的不?其实啊,它先要准备好原料呢,就好比要建大楼得先有稳固的地基一样。

把那些油料作物收集起来,清理干净,这可是重要的第一步呀!比如大豆呀,花生呀,都得好好对待。

然后呢,就进入到浸出的环节啦,就像给它们洗一个特别的“澡”,让油脂被提取出来。

哎呀,是不是很神奇!2. 接下来呢,就到了一个关键步骤啦!就好像是一场赛跑中的冲刺阶段。

把提取出来的混合油进行蒸发和汽提,把油脂和溶剂分离开来,这可不容易呀!就跟从一堆杂物里精准地找出你想要的宝贝一样。

想想看,如果没做好这一步,那可就乱套啦!3. 嘿,你可别小瞧了溶剂回收这个环节呀!它就像是一个勤劳的小蜜蜂,把用过的溶剂收集起来,再让它去发挥作用。

这多厉害呀!就像我们把用过的东西重新利用起来,既环保又高效。

比如把那溶剂回收得干干净净的,还能再循环使用呢,多棒呀!4. 然后呀,就得给油脂精制啦!这就像是给一件宝贝打磨抛光,让它变得更加完美。

去除杂质呀,改善色泽呀,让那油变得亮晶晶的。

就好像把一个有点粗糙的宝石变得璀璨耀眼啦,你能想象到不?5. 哎呀呀,在整个工艺流程里,温度和压力的控制可重要啦!这不就跟我们要保持好的心情一样重要嘛。

要是控制不好,那可就出大问题咯!温度高了不行,低了也不行,压力也是一样呢。

你说这得多讲究呀!6. 还有哦,设备的维护也不能马虎呀!这就像是爱护我们的宝贝车子一样,要经常保养。

如果设备出了故障,那整个流程不就卡壳啦?那可不得了哇!所以要时刻关注着,精心照料着那些设备呢。

7. 工作人员在这过程中也扮演着超级重要的角色呢!他们就像勇敢的战士,坚守在自己的岗位上。

认真操作着每一个步骤,丝毫不敢懈怠。

他们的努力和专注,才让我们能得到好的浸出油呀,这真的太了不起啦!8. 总之呀,浸出油的工艺流程那是环环相扣,每一个要点都不能马虎呢!从原料准备到最后得到优质的油,这中间的过程就像一场精彩的演出,每一个角色都得发挥好自己的作用。

食用油的压榨法和浸出法的工艺

⾷⽤油的压榨法和浸出法的⼯艺 要了解⾷⽤油的压榨⽅法⾸先要了解它们的压榨茶油的⽅法和设备,有许多设备是⾃家的茶油⽼⽣产⼯艺设备,压榨出来的茶油质量相当低劣,关乎⼈民的健康。

下⾯我们来介绍下这两种油茶⽣产⼯艺⽅法。

先简单的介绍⼀下两种⼯艺: 1、物理压榨⼯艺(本⽂⽤传统物理榨油举例,设备螺旋榨油机,原料菜籽) 将菜籽加⽔破碎(加⽔的⽬的是防⽌炒焦) →然后⼊锅炒熟(炒到115摄⽒度) →再⼊螺旋榨油机压榨→出⽑油(半成品油)→ 将⽑油沉淀 →进⾏⽑油精炼(传统⼯艺是将⽑油加热到130-140摄⽒度后,每100Kg⽑油兑⽔3-5 Kg进⾏提炼,脱磷脂、脱⾊、脱酸介) → 最后制成⾷⽤油 传统物理压榨法整个榨油和炼油过程未使⽤任何化学剂,所以不存在化学残留。

2、化学浸出油⼯艺 先将菜籽压成碎薄⽚→⽤称为“六号抽提溶剂油”(俗称六号轻汽油)浸泡,使油脂溶解在轻汽油中形成混合油→然后对混合油进⾏加热,除去轻汽油,制成半成品油→菜籽⽑油化学⾼温精炼脱胶、脱⾊、脱臭(⽤15波美度的碱液提炼;脱⾊⽤膨润⽩⼟, 并适当加⼊活性炭) →最后制成⾷⽤油浸出油⼯艺从半成品油到⽑油精炼,整个过程都在使⽤化学剂,有的提炼过程中甚⾄使⽤硫酸,所以浸出⾷⽤油中会残留化学物质,⽤最先进的浸出油设备也会有微量化学残留。

浸出油还残留黄曲霉毒素B1,黄曲霉毒素B1的毒性极强,其毒性为⼈们熟知的剧毒药KCN的10倍,为砒霜的68倍。

黄曲霉毒素B1是⽬前已知的致癌性最强的⽣物代谢产物。

毒性主要损害肝脏,可引起急性肝炎。

黄曲霉毒素还有明显的慢性毒性与致癌性,持续摄⼊可引起肝肿⼤、肝细胞重度脂肪病变并发⽣肝硬化。

物理压榨油⼯艺不使⽤化学剂,⽆化学残留,不破坏亚油酸等不饱和脂肪酸和维⽣素E等营养成分,产油率低,就拿油菜籽说只有33%,所以成本⾼;⽽化学浸出油⼯艺使⽤六号轻汽油、碱液、膨润⽩⼟等化学剂,有微量化学残留,可致癌,破坏不饱和脂肪酸.和维⽣素E、铁、锌等营养成分,产油率⾼(油菜籽可达40%),成本低。

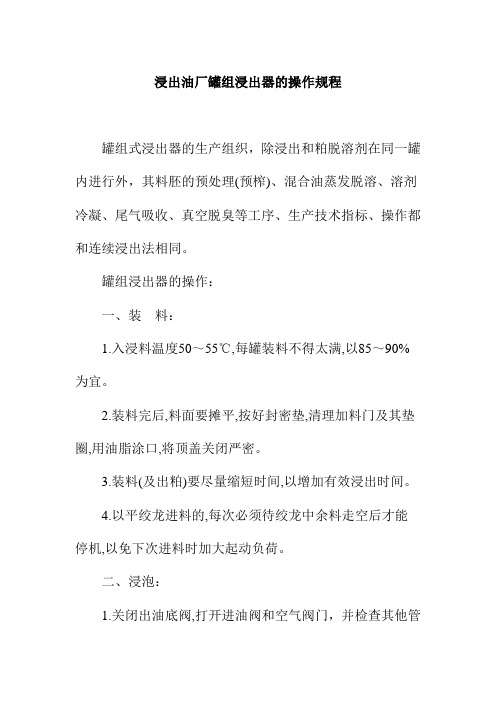

浸出油厂罐组浸出器的操作规程

浸出油厂罐组浸出器的操作规程罐组式浸出器的生产组织,除浸出和粕脱溶剂在同一罐内进行外,其料胚的预处理(预榨)、混合油蒸发脱溶、溶剂冷凝、尾气吸收、真空脱臭等工序、生产技术指标、操作都和连续浸出法相同。

罐组浸出器的操作:一、装料:1.入浸料温度50~55℃,每罐装料不得太满,以85~90%为宜。

2.装料完后,料面要摊平,按好封密垫,清理加料门及其垫圈,用油脂涂口,将顶盖关闭严密。

3.装料(及出粕)要尽量缩短时间,以增加有效浸出时间。

4.以平绞龙进料的,每次必须待绞龙中余料走空后才能停机,以免下次进料时加大起动负荷。

二、浸泡:1.关闭出油底阀,打开进油阀和空气阀门,并检查其他管道阀门开闭都合要求后,即可开溶剂泵将前罐(稀混合油)缓缓打入罐内,直至信号玻璃管上看到有溶剂流动时,为防止假满现象,关闭溶剂泵,停10~15分钟后,再开泵加稀混合油,直至加满为止,关闭溶剂泵和进油阀。

2.浸泡20分钟后,即可打开底部出油阀,放出浓混合油(浓度在20%以上)经过过滤器泵入混合油贮罐。

3.第二、第三次浸泡,打入稀混合油或新鲜溶剂(操作方法与1同)浸泡15~20分钟后,将稀混合油泵入下罐浸泡。

三、下压:最后一次稀混合油抽尽后,检查各管道阀门,启闭合要求后,即打开上部直接蒸汽进行下压(或打开上蒸阀利用前罐的上蒸蒸汽进行下压)。

下压要“轻压慢压”,罐内压力不超过1~2公斤/平方厘米。

待下压视管中看不到来油而看到白色蒸汽时,即停止下压。

四、上蒸:1.上蒸时,关闭罐底出油阀门和上部空气管阀门;打开上蒸出汽阀及湿式捕集器的喷水阀;检查冷凝器的冷却水是否开好。

2.打开底部上蒸直接蒸汽管阀门,过热蒸汽压力由小到大(开始时0.3公斤/平方厘米。

最大不得超过2公斤/平方厘米)。

上蒸至进行检测无溶剂味后,关闭蒸汽阀门停止上蒸。

3.下压、上蒸、进溶剂、抽混合油要经常注意罐内和其他容器管道的压力是否正常,发现异常、及时检查原因、排除故障,以确保安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

菜籽油就是我们俗称的菜油,又叫油菜籽油、香菜油、芸苔油、香油、芥花油,是用油菜籽榨出来的一种食用油。

是我国主要食用油之一,主产于长江流域及西南、西北等地,产量居世界首位。

中国经过近10年努力,使传统的劣质高芥酸菜籽油变革成了在大宗植物油中营养品质最好的低芥酸菜籽油,到2010年我国油菜双低率达到了90%以上。

1.清洗:清洗前,先将菜籽放在竹制箩筐内,用脚踩碎其中的并肩泥(泥块),然后进行筛选。

通过风车除去轻于菜籽的灰杂物。

再用粗细筛分别除去大于或小于菜籽的夹杂物。

2.炒籽:采用夹层锅(也可用两个锅套起来用),夹层中可以填入草灰或细砂。

开始炒时,火力可稍大,约0.5小时后,锅内菜籽有炸裂声,即应控制火力。

菜籽出锅前10分钟要压住火苗,当锅内菜籽温度达到115~120℃,手捻菜籽碎后呈金黄色时,即可出锅。

炒时要勤翻动。

3.磨碾:磨要放平,调好磨心高低,下料均匀,大小籽分开磨,磨时不出整籽。

碾籽要勤翻勤扫,头道坯将起槽时,加入3%左右的筛净粗糠或2%左右的3厘米长的草心混合,压出的厚度不超过0.2厘米,掺入规定的粗糠或草心后,就可直接蒸坯。

4.蒸坯:头坯蒸2分钟左右,冒青汽,二坯蒸25分钟。

蒸时要不断往锅内加水,以补充损失。

蒸腰不得漏气,烧火加煤要均匀。

甑底上要加一层棕,既能保护甑底,又不粘坯。

此时要勤换蒸锅水。

5.包饼、上榨:头道打双圈,二道打单圈,分散包饼,集中装榨,包饼要快,饼要踩紧踩平。

包饼以散草为好。

6.压榨:轻打、勤打。

使饼迅速压紧,出油后轻压、勤压,1小时后,油大部分榨出,重打、慢打,加大压力。

撞杆要打平打正,上下尖均匀。

头道打3小时,出油90%,二道打4小时,第二天早晨出榨。

为防止冷风吹,用保温板

或麻袋盖榨。

以上是新乡市红阳机械有限公司提供的内容,多年来公司团队积累丰富的实践经验,产品的研发不断升级改进,多项产品获得国家专利。

旗下"红阳"牌机械产品被授予:"河南省著名商标"、"节能环保推广产品"。