铝液中氢含量的测定

铝合金熔炼工艺与质量控制

— —— —— —— —— —— —— —— —— —— —— —— 作 者 简 介 :赵一粟(1990-),男,浙江萧山人,硕士,研究方向为车

铜含量为 2.0%~4.0%,锌含量不超过 3%,硅含量为 7.5%~

辆工程方面。

12.0%,具有较高的力学性能、良好的压铸工艺能力和机械

Internal Combustion Engine & Parts

上述损耗一般按元素的上下限的平均化学成分来计 算,对于烧损大的或从力学性能等需要出发取上限的元 素,则取上限值来计算。通常铝合金在熔化过程中烧损率 在 2%~4%,故在熔化的过程中要添加精炼剂来确保铝合 金熔液中的化学元素可以满足规定要求。通常精炼剂添加 比例为烧损重量的 10%~15%即可,例如 2 吨集中熔化炉 每次精炼要放入 8kg~12kg 的精炼剂,才能确保铝液化学 成分符合要求。

2 铝液化学元素管控 压铸铝合金按所含基本元素可将其铸造铝合金分为 Al-Si 合金、Al-Cu 合金、Al-Mg 合金、Al-Zn 合金等,因为 各自的化学成分差异,从而导致其力学性能和物理性能也 有所差异。如铝合金中 Mg 含量增加到 0.3%时,其铸件的 机械性能会有显著提高,但同时会在压铸时增加粘模倾向 性,整体充型能力降低。若 Mg 含量继续增加时铸件耐腐 蚀能力降低,充型能力急剧降低。在国际上因地缘差异,压 铸铝合金主要有美国标准、欧盟标准、日本标准和国标。例 如美国高强度 Al-Si-Cu 合金 (SC84A/SC114A/SC84B)中

3 铝合金熔液除气和测氢 压铸铝合金在熔炼过程中的吸氢是导致铝合金铸件 形成针孔、降低气密性能和力学性能的主要原因[3],所以要 采用各种措施来严格控制氢气等气体的含量。熔炼过程中 控制含氢量的措施见表 3。

定性分析铝液测氢仪

定性分析铝液测氢仪现代铝合金铸造要求越来越高,提高铸造质量是一个系统过程。

从原材料加工、存放、再融化、铸造、后期处理都需要严格的质量控制过程。

在融化过程中含氢量高低对铸造质量起到至关重要影响,如何判断铝液含氢量就成为必要工艺。

一、铝液测氢仪简介:原理:依据减压凝固检验法设计。

利用真空抽气技术使液态试样中的氢快速析出,待试样凝固后,可以通过试样同标准试样表面质量的对比来判定铝液的氢含量是否达到要求,也可通过计算得出试块的实际比重,与标准比重比较来判断该铝液是否达到要求。

由于铝液是在真空中凝固,其整个凝固过程不受外界空气的影响,测得试样的含氢量就是坩埚取样时的含氢量。

设备具有检测准确、运行可靠、易于操作、维护简便等优点,是铝制件厂检测含氢量的理想设备。

二、铝液使用范围对铝液质量进行定性分析,初步判定铝液质量。

减压凝固是在减压(一定真空度)条件下,观察铝液试样冷却凝固时析出气泡的情况(或观察试样断面形状,含孔状况并与标准试样相对比;或根据试样的密度与该合金真实密度之比),以此间接定性确定铝液中的含氢量。

此法简单,快速,适合目前大多数铝铸件生产厂家应用。

试验时,从准备压铸的铝熔体中小心地从心部取少量熔体(100g左右)试样进行试验,试样倒入经预热的坩埚(钢质坩埚必须喷涂脱模剂)内,立即(小于30秒)放入真空室内,和真空泵接通并密封真空室后迅速抽真空到一定的真空度,在一定的真空度下溶解在铝液中的气体开始析出,从熔体表面逸出气泡,同时在试样内部形成气泡。

并在试样的表面可以看到凸起现象。

三、铝液含氢量对铸件危害氢是唯一大量溶于液态中的气体。

由于氢的存在,铝铸件极易产生针孔、气孔等缺陷它导致铸件的力学性能、内部质量大为降低;为此人们在铝铸件的生产过程中采用多种方法针对铝液进行精炼、除气、以减少铝液中的氢含量,从而减少防止铸件缺陷的产生,所以在浇注前如何简单、直接、快速地定性或定量确定铝液中氢的含量,以确保获得合格的铸件,一直是国内外学者研究热点。

合金元素对铝合金熔体中氢含量的影响

合金元素对铝合金熔体中氢含量的影响孟令奇;程世伟;张恒华【摘要】以A356铝合金为基体合金,添加不同含量的Mg、Cu、Mn合金元素,然后在730℃下熔炼,保温30 min后减压浇铸,并利用减压凝固试样密度法来测量氢含量,以研究不同合金元素对铝熔体氢含量的影响.研究结果表明,合金元素Mg很大程度上加重了铝熔体的吸氢倾向,合金元素Mn也会增加铝熔体的吸氢倾向,但程度不大;而Cu则降低铝熔体的吸氢倾向.【期刊名称】《上海金属》【年(卷),期】2016(038)006【总页数】5页(P38-42)【关键词】A356铝合金;氢含量;合金元素;减压凝固法【作者】孟令奇;程世伟;张恒华【作者单位】省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海200072;省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海200072;省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海200072【正文语种】中文由于铝及其合金材料具有优良的物理性能、良好的加工成型性等特点,因此被广泛地应用于汽车制造中。

汽车轻量化是汽车工业的发展方向,铝合金则是轻量化的关键金属材料[1]。

为了提高铝合金性能,研究者们常常向铝中添加合金元素以得到符合性能要求的铝合金,但这些元素在一定程度上可能会对熔体中氢含量产生影响,从而在另一方面又不同程度地影响铝合金的性能。

铝合金中主要气体是氢,由于氢的存在,使铝铸件中产生大量气孔,严重影响了铝铸件的质量和成品率[2]。

目前,人们对铝熔体中的氢已经进行了大量的研究和分析。

闫红涛等[3]介绍了铝熔体中的氢的来源及其存在形态,讨论了铝液中氢的溶解度及其影响因素,并分析了熔体中的三种三氧化铝夹杂对氢含量的影响。

铝液测氢仪使用说明书

256M以上 1152X864或1024x768 一个

USB口

一个

11.5kg 1kg

3

铝液测氢仪说明书 HAD-Ⅳ快速测氢仪

概述

1.1. HDA—Ⅳ测氢仪的应用 HDA-Ⅳ测氢仪能直接测量铝及铝合金熔体中的氢,该仪器具有良好的可靠性和对同一试样的重现性,是一款便

携式、全自动化的测量仪器。 该仪器适用于工厂产品质量保证和控制、生产线工艺参数设计等方面。 HDA-Ⅳ测 氢仪的测量方式有两种,一种是在铝及铝合金铸造流槽中进行测量,另一种是在铸造铝合金的坩锅中进行测量。 作为一种质量保证和工艺参数设计的工具,HDA-Ⅳ测氢仪能直接测定产品熔体氢含量是否低于工厂的预期水平。 通过有规律地使用HDA-Ⅳ测氢仪,用户可获得大量具有统计意义的氢含量数据,分析这些数据与工厂工艺设备的 工作状况、铝熔体精炼气体的纯度和种类、工厂当时当地的环境湿度等的关系,可以为工厂提高产品质量的方式 方法提供基本的相关资料。HDA-Ⅳ测氢仪可以方便、快速地检查工厂熔体氢含量水平是否偏离正常状态。特别是 在某些特殊情况下,如在线除气装置是否有故障、流槽或保温炉是否是新建的,当天的大气湿度是否高于平时正 常水平等。 1.2. 说明书简介

本使用说明书的目的是帮助用户更好地掌握、使用好仪器,请操作人员在使用前仔细对照仪器进行阅读和理 解。它介绍了仪器的工作原理、描述了仪器各部份的功能,对仪器的安装、调试、常规校验和维护做了比较详细 的介绍。 所有的HDA测氢仪在给定条件下应获得相同的测量结果。用国家标准局认定的标准物质—气体标样,按 照本说明书给定的步骤对仪器进行标定是获得准确读数的唯一途径。 1.3. 供电

7

待机湿度 工作温度 工作湿度 外形尺寸和重量 仪器

10-60% 10-60℃ 10-90%

测氢仪手册-中文版

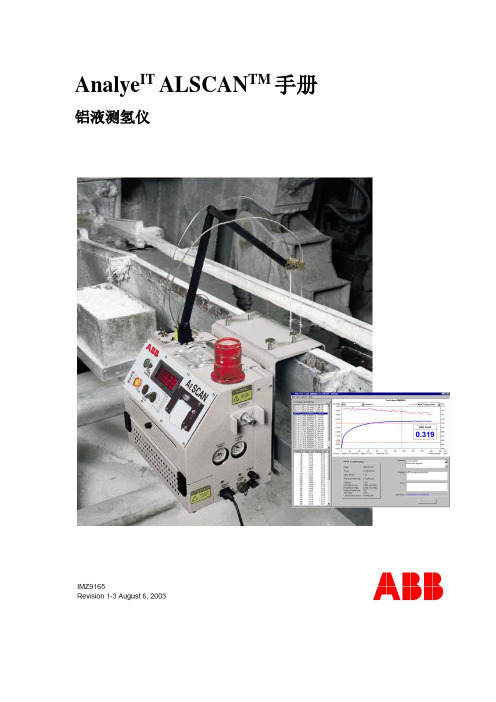

Analye IT ALSCAN TM手册铝液测氢仪技术规格*只有连续监控选项安装时才可用。

目录技术规格 (2)目录 (4)第一章介绍 (8)1.1ALSCAN TM应用 (8)1.2手册范围 (9)第二章安全 (10)2.1资料 (10)2.1.1 保护用地线 (10)2.1.2 操作ALSCAN TM之前 (10)2.1.3主要的供电要求 (10)2.1.4保险丝类型 (10)2.1.5主要电源的接线 (10)2.1.5操作环境 (11)2.2指示 (11)2.3标识 (12)第三章操作原理 (13)3.1铝熔体内氢的由来 (13)3.2氢-铝系统 (13)3.3S IEVERT规律 (14)3.4测量的原理 (17)第四章设备描述 (19)4.1设备描述 (19)4.1.1 测氢仪 (19)4.1.1.1 循环管路 (19)4.1.1.2 气源 (20)4.1.1.3 电路 (21)4.1.1.4 隐藏控制 (22)4.1.1.5 热敏打印机 (23)4.1.2 探头 (25)4.1.3 系统动态:氢含量的确定 (26)4.2探头失效监测和氢含量超标报警组件 (28)4.2.1 探头失效监测 (28)4.2.1.1 如何选择探头失效监测 (29)4.2.1.2 氢含量报警 (29)4.2.1.3 热电偶干扰过滤 (31)4.3连续监控选项 (32)4.3.1 计算绝对湿度 (33)4.3.2 计算来自周围空气中的湿气含量计算氢含量 (34)4.4.1 错误信息 (36)4.4.2 警告信息 (39)第五章软件描述 (43)5.1软件的安装 (43)5.2主要窗口 (44)5.2.1 测验和文件明细 (45)5.2.2 被选定测试的数字数据 (45)5.2.3 一般和故障维护参数 (46)5.2.4 错误警告 (48)5.2.5 主要按钮和仪器状态 (48)5.2.6 图形数据 (49)5.3菜单功能 (52)5.3 菜单功能 (52)5.3.1 文件菜单的功能 (52)5.3.1.1 Move files...移动文件. (52)5.3.1.2 Print Test... 打印测试. (53)5.3.1.3 P rint Derectory...打印目录 .. (53)5.3.1.4 Test Label...测试标识 . (53)5.3.1.5 Comments...注释 (53)5.3.1.6 Exit退出 (54)5.3.2 仪器菜单功能 (54)5.3.2.1 Start Test/Stop Test...开始和终止测试 .. (54)5.3.2.2 Change Unit Parameters...改变仪器参数 . (54)5.3.2.3 Calibration...刻度、标准.. (58)5.3.2.4 Calibration file刻度文件 (59)5.3.2.5 Load Firmware to Unit装载仪器固件 (59)5.3.2.6 Transfer from Unit Memory to Computer...传输内存数据到计算机. (62)5.3.3.1 Chart Parameter...图表参数. (64)5.3.3.2 Password Protection密码保护 (65)5.3.3.3 Preference...优先选择. (65)5.3.4 帮助菜单功能 (66)5.4S TARTING A MEASUREMENT...启动测量 (67)5.5R EVIEWING DA TA...查看数据 (67)5.6一台电脑连接两台分析仪 (67)5.7测试数据文件的格式 (68)5.7.1 旧版测试数据文件的格式 (73)5.7.1.1 读取旧的文件 (73)5.7.1.2 修改旧的文件 (73)5.8如何安装新版本的软件 (76)5.8.1 保存ALSCAN TM刻度 (76)5.8.2 新软件的安装 (77)5.8.3 安装ALSCAN TM新固件 (77)5.8.4 仪器装载刻度文件 (82)6.1探头臂的安装 (84)6.2气瓶压力和吹气压力 (84)6.2.1 对可充气罐进行充气 (84)6.2.2 “清除”压力的调准 (85)6.3探头的安装 (86)6.4热电偶的安装 (86)6.5远程监测和连续监测的安装 (86)6.5.1 设备的安装 (87)6.5.2 电、气源 (87)6.5.2.1 电源 (87)6.5.2.2 外接氮气源 (87)6.5.3 计算机安装 (89)6.5.3.1 (计算机)通讯软件的安装 (89)6.5.4 RS422 通讯连接 (89)6.5.4.1 电缆 (89)6.5.4.2 接头和安全接地 (89)第七章系统操作 (91)7.1操作条件 (91)7.2运行模式 (91)7.2.1 只用作仪器 (91)7.2.2 ALSCAN测量后使用的电脑软件 (91)7.2.3 连续监控(ALSCAN和电脑) (92)7.2.4 多台ALSCAN与同一台电脑相连 (92)7.3仪器的操作 (92)7.3.1 模式开关在仪器上的位置 (93)7.3.1.1 RUN/NORMAL 模式 (93)7.3.1.2 ADJ模式 (93)7.3.1.3 CAL模式 (95)第八章系统应用 (96)8.1基础应用:流槽在线测量 (96)8.1.1 从零开始 (96)8.1.2 当探头已经在铝液中的时候开始测量 (98)8.2在难以触及的地方进行测量 (99)8.2.1 调整延长探头的夹持臂的形式 (99)8.2.2探头与延长臂一起移动 (99)8.2.3探头的放入 (99)8.2.3.1探头的放入深度 (99)8.2.3.2以一定的角度放入探头 (100)8.2.4避免探头悬臂暴露在高温下 (100)8.3选择最佳的探头 (100)8.3.1 用于加工合金的ALSCAN探头— P/N HME0200D (100)8.3.2 用于铸造合金的ALSCAN探头— P/N HME0300D (102)8.3.3 用于连续监控的ALSCAN探头— P/N HME1200D (103)8.4分析仪的热防护 (104)8.5检测探头故障 (104)8.6实用的提示 (107)8.6.1 改变测量的持续时间 (107)8.6.2 关闭探头移动(Probe Stirring) (107)8.6.3 放弃初始测量 (108)8.7系统存放的建议 (109)第九章维护 (110)9.1定时调整和服务 (110)9.1.1 打印机加纸 (110)9.1.2 更换过滤片和密封垫 (111)9.1.3 搅动马达基座和杆的调整 (112)9.2校准单元(HMB0600D) (113)9.2.1 泄漏检测 (113)9.2.2 流量检测 (116)9.2.3 泵压检测 (118)9.2.4 标度校验 (120)9.2.5 校准程序 (122)9.2.6 经核准的刻度 (126)9.3故障排除 (127)9.3.1 气路故障 (127)9.3.1.1 回路泄漏 (127)第一章介绍1.1 ALSCAN TM应用ALSCAN TM系统直接测量溶解在铝液里的氢含量。

炉料质量对铝合金熔铸质量的影响及应对措施

炉料质量对铝合金熔铸质量的影响及应对措施作者:腾志贵来源:《中国科技博览》2019年第13期[摘要]铝合金熔铸质量关乎铝合金产品的质量优劣,关乎后续工序的质量。

而铸熔质量的好坏又有赖于炉料质量。

本文从电解铝液与中间合金两项炉料内容,探讨炉料质量对铝合金熔铸质量的具体影响,针对不利影响提出应对之策。

[关键词]铝合金;炉料质量;影响中图分类号:TP3 文献标识码:A 文章编号:1009-914X(2019)13-0036-02铝合金以其高强度、低密度、可塑性、导电性、导热性、抗蚀性等优势被越来越广泛的应用于工业生产之中,航空、航天、机械制造、汽车、船舶制造等领域应用最为广泛,这些领域对于铝合金质量有着极高的要求。

而铝合金质量的控制应用首道加工环节,即铸熔环节入手。

而要保证铸熔质量,需从对炉料质量的控制出发,炉料囊括点解铝液、重熔铝锭、纯金属铸锭、合金添加剂、公益废料等。

所谓炉料质量主要指炉料的表面、内部组织结构、受污染度、比表面积等。

为有效把控铝合金铸熔质量,本文从炉料质量出发,探究其对铝合金熔铸质量的影响,探讨铝合金熔铸的质量保证措施。

1电解铝液对铝合金铸熔质量的影响及其应对措施基于电解铝液生产铝合金铸锭中,电解铝液占据炉料总量的70%-80%。

可见,电解铝液质量直接关系到铝合金熔铸质量。

因此,本文基于电解铝液特点探究炉料质量对铝合金熔铸的具体影响。

1.1电解铝液特点温度在950℃下,以冰晶石Na3ALF6为电解质溶剂,以氧化铝为溶质,由碳阳极对其进行还原。

生产过程中的化学反应为:2Al2O3+3C=4AL+3CO2从反应式可看出,电解生产中,氧化铝、氟化盐、碳阳极皆含杂质,主要有CaO,H2O,Na2O,Fe2O3,MgO等,正因上述杂质的存在易影响电解铝液质量,使其呈现出如下特点:(1)高温。

从电解槽中还原出的电解铝液,可达到920℃以上的高温,再由铝液运输车辆将其运输至铝合金铸熔车间熔炼炉中进行熔炼处理,在此过程中温度有所下降,然而整体温度仍然在850℃左右。

用电解铝液生产大规格8079_铝合金扁锭的低液位铸造工艺

0前言铝合金箔材已广泛应用于食品、药品包装以及空调生产等行业。

生产箔材用的铝合金有1×××系、3×××系和8×××系,但应用最为广泛的是1×××和8×××铝合金。

多年来,国内生产双零箔材主要使用1235铝合金,而欧美国家则主要采用8079铝合金。

与1235合金相比,8079合金的Fe、Si 含量较高,用于生产铝箔坯料时具有更高的力学性能,轧制时可以采用较高的轧制速度而不至于断带,提高铝箔生产效率,因此,国内铝箔加工企业逐渐开始使用8079替代1235进行铝箔生产[1]。

某公司生产大规格8079铝合金扁锭,该扁锭用来轧制厚度为0.006mm 的双零铝箔。

为此,进行了大规格8079铝合金扁锭熔铸工艺试验研究。

18079铝合金的化学成分8079铝合金的化学成分见表1。

表18079铝合金的化学成分(质量分数/%)Si0.05~0.3注:Na <5×10-6;Ca <3×10-6;Li <0.7×10-6;Pb <8×10-6Fe0.7~1.3Cu0.05Mn —Mg —Zn0.10Cr—Ti—其他杂质单个0.05合计0.15Al余量2双零箔轧制用8079铝合金扁锭的规格及质量要求(1)8079铝合金扁锭的规格为380mm ×1950mm×6000mm。

(2)8079铝合金扁锭的质量要求如下:①氢含量<0.12ml/100g ⋅Al;②晶粒度≤1级,粗晶层厚度≤5mm,疏松≤1级,铸锭低倍组织中不得有夹渣、裂纹等影响使用性能的铸造缺陷;③为保证大面10mm、小面5mm 的铣面量,铸锭表面不得有深度≥3mm 的冷隔、拉痕及碰伤,不得有表面夹渣、漏铝和外来压入物等缺陷。

38079铝合金扁锭的熔铸难点(1)8079铝合金中Fe 含量高达0.7%~1.3%,由于Fe 元素比重大,在熔铸过程中容易产生成分偏析。

铝合金的吸氢及析氢过程机理

式中为分压为的氢溶于金属液平衡常数。固体金属中氢原子的实际浓度为

式中CH,S为固体金属中氢原子的平衡浓度,是分压为的氢向固体金属溶解氢的平衡常数。

∑P内=PH2(MPa)

式中KH2为H2向铝液溶解的平衡常数,只是温度的函数。结晶过程中,随晶体数量增多,剩余熔体中氢原子浓度CH逐渐升高,相应平衡氢分压也在增大,直至凝固结束。在此之前PH2达到∑P外就可能从熔体中产生出氢的气泡。泡外压力应包括大气压力、金属静压力、气泡表面的附加压力、结晶力(凝固过程中连续网状枝晶的长大过程中对气体析出的影响力),即

1铝与气体反应的热力学

借助某些复杂气体的生成反应,可求出等温等压下铝与一些气体发生反应的热力学数据。

注:*计算数据来源于文献[1]、[2]、[3]

体反应的趋势很大。因此,既使气体分压很小,反应也会立即发生。例如,生成γ-Al2O3的反应在po2大于4.71×10-41Pa就能进行(1000 K时);1000K时水蒸汽对铝液的氧化平衡分压仅为2.624×10-14Pa而空气中水的平均分压为758 Pa,是铝液氧化平衡水蒸汽分压的2.89×1016倍。其它气体亦能在较低分压下与铝液发生反应,在1000 K时PCH4大于26Pa时反应5即能正向进行;CO,CO2接触铝液其分压力分别大于1.75×10-10Pa和5.75×1023Pa时即能生成碳化铝和氧化铝;生成AlN的反应在N2的分压大于1.689×10-10Pa条件下就能发生。然而从表一所列反应8和反应10可以看出碳化铝和氮化铝在潮湿的空气中极不稳定,只要空气中水蒸汽分压达到1Pa它们又都转变为氧化铝和CH4和NH3。由此可见铝与气体的反应主要生成氧化铝;而与含氢气体的反应形成的原子氢则溶入熔融态的铝中,是铝合金吸氢的主要途径。

铝液净化工艺

铝及铝合金对熔体净化的要求,根据材料用途不一样而 有所不同,一般来说,对于一般要求的制品,其氢含量宜

控制在0.15-0.2mL/(100gAl)以下,非金属夹杂的单个颗粒 应小于10 μm ;而对于特殊要求的航空材料,双零箔等氢 含量应控制在0.1mL/(100gAl)以下,非金属夹杂的单个颗 粒应小于5μm 。当然由于检测方法的不同,所测氢含量值 会有所差异。非金属夹杂一般通过铸锭低倍和铝材超声波 探伤定性检测,或测渣仪定量检测。碱金属钠一般应控制 在5*10-4%以下。

第三节:铝及铝合金熔体净化原理

3.1. 脱气原理 脱气的主要方法有三种,分别是分压脱气、预凝固 脱气和振动脱气。 3.1.1.分压脱气原理 利用气体分压对熔体中气体溶解度影响的原理,控 制气相中氢的分压,造成与熔体中溶解气体平衡的氢分 压和实际气体的氢分压间存在很大的分压差,这就产生 来了较大的脱氢驱动力,使氢很快的排除。 如向熔体中通入纯净的惰性气体,或将熔体置于真 空中,因为最初惰性气体和真空中氢的分压PH2≈0,而熔 体中溶解氢的平衡分压PH2远大于0,在熔体与惰性气体 的气泡间及熔体与真空之间,存在较大的分压差,

其中σ金﹣杂 ——熔融金属与杂质之间的表面张力; σ金﹣剂——熔融金属与精炼剂之间的表面张力; σ剂﹣杂—-精炼剂与杂质之间的表面张力;

因为铝液和氧化夹杂物Al2O3是相互不润湿的。即金属与 杂质之间的触角θ≧120℃,如图所示其力的平衡应有如下关系: 因σ金﹣剂为正值,故符合热力学的表面能关系,所以铝液中的 夹杂物Al2O3能自动吸附在精炼剂表面上而被除去。

3.1.3 振动脱气原理 金属液体在振动状态下凝固时,能使晶粒细化,这 是由于振动能促使金属中产生分布很广的细晶核心。实 验也表明振动也能有效的达到除气的目的,而且振动频 率越大效果越好。一般使用5000—20000Hz的频率,可使 用声波、超声波、交变电流或磁场等方法作为阵源。 振动除气的基本原理就是液体分子在极高频率的振 动下发生移位运动。在运动时,一部分分子与另一部分 的分子之间的运动是不和谐的,所以在液体内部产生无 数显微空穴都是真空的,金属液体中的气体很容易扩散到 这些空穴中去,结合形成分子态,形成气泡而上升逸出。

铝熔体液态测氢方法研究报告及实践验证

铝熔体液态测氢试验方法-封闭回路循环法的验证2007-07-091 前言在铝及铝合金生产中的许多问题都是由于氢含量控制不好引起,人们在很久以前就证实了铝合金中氢含量是非常有害的。

其中一些影响是:铸锭、铸块和加工产品中疏松;锻件的亮斑;铝板的气泡。

氢脆也证实是氢在铝合金中导致的。

随着我国铝加工的发展与分工,熔铸或铸轧不仅仅是工厂的一道工序,其产品如扁锭、园锭、铸轧卷已作为商品供货,因此其氢含量控制和报告氢含量结果就有了更加重要的意义。

几十年来,国内外一直致力于铝液除氢和测氢方法的研究,以实现铝液的质量控制。

铝熔体液态测氢的方法和仪器国外研究比较早,目前也有好几种比较成熟的方法,但各自都有一定的局限性和误差源,其相互的测量结果有时甚至无可比性。

因此,为促进我国铝工业发展和技术水平的提高,中国有色金属标准化委员会提出了起草该行业标准。

2铝中氢的由来及氢在铝中的溶解度2.1铝中氢的由来在熔融铝中,氢是唯一具有显著溶解度的气体。

在铝液中溶解的氢有来源于周围空气中的湿气;炉内燃料(油或气)产生的废气;原料所带有的湿气或有机化合物(尤其对于再生金属);还有来自合金添加剂中所含有的氢。

尽管有许多氢的来源,环境中的湿气和炉内燃料产生的废气中的水蒸气是铝液当中氢的主要来源。

下面的反应方程式描述了周围环境中的水蒸气与任何铝液表面发生化学反应形成游离的氢的过程。

(1))()(22metal in dissolvedgas H H ⇔ (2)2.2 氢在铝中的溶解度铝液中的氢含量和溶解度是以20℃ ,1个大气压下每100g 铝中含多少毫升的氢来表示的,或以百万分率(ppm )来表示。

关系如下:1 ppm =0.8381mL/100g 或1mL/100g=1.1932ppm在铝合金中,即便氢含量很低也能导致其机械性能的严重下降,这是由于氢的溶解度在固态中比在液态中低得多的缘故。

如图1所示。

在铝熔点处,氢溶解度的显著差异导致了铸造时的气体缺陷。

熔炼工考试真题及答案一

熔炼工考试真题及答案一1、问答题已知燃气炉熔化铝液的能力为每小时1.5吨,现要求加入的铝锭和回炉料的比列为7:3,回炉料为缸盖的冒口,一个重约5.5kg,而一个完整的铝锭重约10kg。

求加入铝锭和回炉料的个(江南博哥)数?正确答案:需要加入铝锭的重量=1500×7/10=1050kg所以加入铝锭的个数=1050/10=105(个)需要加入回炉料的重量=1500×3/10=450kg所以加入回炉料的个数=450/5.5=81.8≈82(个)2、判断题劳动保护的基本方针是“安全第一,预防为主”。

正确答案:对3、判断题石墨是灰铸铁中的碳以游离状态存在的一种形式,它与天然石墨没有什么差别,仅有微量杂质存在其中。

正确答案:对4、问答?有一冒口的体积1950C.m3,其表面积为1000C.m2,则求冒口模数?正确答案:M=V/A=1950/1000Cm=1.95Cm5、判断题在钢铁材料中,能有效阻止位错运动、提高材料强度的途径主要有固溶强化、晶界强化、第二相强化、位错强化。

正确答案:对6、问答题怎样减少硅锰的烧损?正确答案:因为铁水中的硅锰烧损主要是通过与FeO作用进行的,所以首先要控制铁水中铁的氧化,如设法减少炉气的氧化性,提高炉温、风温,掌握正确的熔化位置等,以减少铁的氧化和硅、锰的烧损。

7、判断题开展全面质量管理的目的在于减少次品。

正确答案:错8、判断题ZL104合金铸造性能和力学性能优良,可以铸造承受较大载荷、形状复杂的铸件,可在185℃以下工作。

正确答案:对9、单选防止铸件产生反应性气孔的方法有()。

A.对球墨铸铁件要加大体液中镁的的加入量B.采用保温剂C.尽量延长砂型在合型后的待浇时间D.减少金属液中气体含量和控制型砂的水分正确答案:D10、单选电炉炉衬从内到外分布的是()A.烧结层-过渡层-松散层B.松散层-过渡层-烧结层C.过渡层-烧结层-松散层D.烧结层-松散层-过渡层正确答案:A11、单选运输途中发生运输票据丢失时,丢失单位或处理站应编制普通记录继运到站并拍发电报向()查询。

铝矿石中锰、磷、钾、钠等氧化物的测定方法

铝矿石中锰、磷、钾、钠等氧化物的测定方法信息来源:全球铝业网更多信息请参考一、氧化锰高碘酸钾比色法在5%~15%硫酸介质中,用高碘酸钾作氧化剂,将二价锰(Mn2+)氧化成紫红色的高锰酸。

三价铁在硫酸介质中呈浅黄色,干扰测定。

可加入磷酸掩蔽消除其影响。

二价铁、硫化物、亚硝酸盐、溴化物、碘化物、氯化物、草酸盐以及其他还原性物质均干扰测定。

可用硝酸或硝酸-硫酸混合酸蒸发冒烟除去。

此时二价铁氧化为三价铁。

砷酸盐、硼酸盐、氟离子、高氯酸盐以及焦磷酸盐均不影响测定。

本法可测定0.005%~1%的锰。

(一)试剂磷酸1∶1。

高碘酸钾固体。

氧化锰标准溶液称取0.7745克电解金属锰,溶于100毫升3%的稀硫酸中,冷至室温。

移入1000毫升容量瓶中,用水稀释至刻度,摇匀。

此溶液1毫升含1毫克氧化锰。

移取上述溶液25毫升,置于500毫升容量瓶中,用水稀释至刻度,摇匀。

此溶液1毫升含50微克氧化锰。

(二)标准曲线的绘制取0、50、100150、200、……500微克氧化锰标准溶液,分别置于150毫升烧杯中。

加入1∶1磷酸5毫升,用水稀释至40毫升。

加入高碘酸钾0.3克,煮沸3~5分钟,待显色完全再保温10分钟,冷却至室温。

移入50毫升容量瓶中,用水稀释至刻度,摇匀。

在光电比色计上,用绿色滤光片(或选用波长530毫微米)测量其吸光度,并绘制标准曲线。

(三)分析手续吸取分离二氧化硅后的滤液25~50毫升,置于150毫升烧杯中。

加入硝酸1毫升,煮沸1~2分钟并蒸发至3~5毫升。

加入1∶1硫酸5毫升,继续加热蒸发至冒三氧化硫白烟以驱除氯离子和破坏动物胶(如溶液仍带黑色,可再加入硝酸反复蒸发,至动物胶完全破坏为止),取下冷却。

加入1∶1磷酸5毫升,加入30毫升水,于电热板上加热使盐类溶解,取下,加入高碘酸钾0.3克,以下按标准曲线手续进行。

式中:A-由标准曲线查得氧化锰的微克数;G-分取试样重(克)。

二、五氧化二磷磷钒钼黄比色法在5%硝酸溶液中,加入钒钼酸铵与磷生成磷钒钼黄色络合物进行比色。

铝合金液夹杂含量与含气量的关系

^

中 的驻 留 时 间 减少 ; 铝液 中夹

…蘑

l

使用工业 电阻炉 , 化 Z 16合金 , 熔 L0 检测温度 固 定在 7 0 70 。检测 时, 0 ~ 1 ̄ C 电压控制在 2 检测探头 的 V, 孔径 为 2 m, a r 保持检测系统压力 ( I 0 P— ) P 差不变 , 系统 的电流值每 50 s 0 m 由计算机 自动记录一次。用 S —I G 型精炼机进行精炼 ,采用真空减压凝 固试样密度测试

从图7看出中国铸造装备与技术62011cfllr学兔兔开发研究developmeቤተ መጻሕፍቲ ባይዱtresearch铝液的含气量降低了但铝液精炼后没有静止就开始图10的检测结果分析电流脉冲的高度与宽度都明显检测铝液中的夹杂和气体还没有完全浮游到液体表变小根据电敏感区原理说明铝液中夹杂数量减少面而夹杂与气体的混合体上升需要时间

一

定 的比例关系, 记录在 t t区间内电流的变化 , o。 — 通过

铝熔体 中的夹杂物, 才能使氢降至较低水平 , 同时防止

铝液吸氢[通常 , 3 】 。 熔池深处氧化夹杂浓度较高 , 含氢量 也较高。可见铝液中氧化夹杂和氢气存在着密切的孪

生关 系 。

分析这个 区间脉冲电流信号的变化 ,反馈 出孔内铝熔 体的电阻变化 , 即可测得夹杂物的数量和尺寸 , 同时记

统, 它由检测探头 、 检测 电路 、 气路 、 传感器及信号 实时

此密 度下 的夹 杂检测 结果 如 图 6 。 图 5可 以看 出 , 密度 为 250 m 的铝 液 中 , 在 .  ̄c 8 截 面没有 非 常大 的气 孔 , 孑 的数量 还 是 比较 多 , 图 小气 L 与

处理五部分组成。检测探头 由刚玉制作 ,孔径尺寸在

YN-ALH2 铝液测氢仪详细介绍以及组成部分

苏州亚诺天下仪器有限公司YANUO WORLD Physical testing equipment expert YN-ALH2铝液测氢仪详细介绍以及组成部分一、概述氢是大量溶于液态铝中的气体。

由于氢的存在,铝铸件易产生针孔、气孔等缺陷,它导致铸件的力学性能、内部质量大为降低。

所以在浇注前需要简单、直接、快速地确定铝液中氢的含量,以获得合格的铸件。

AHL2铝液测氢仪就是采用Straube-Preiffer检验原理(真空气体检验,称为减压凝固检验法)而研制的定性检测铝液中氢含量检验仪器。

1、应用1)用于铝和铝合金铸造生产中的质量控制,评估除气效果、熔融铝液质量和熔炼处理工艺的实用手段。

2)适合熔炼现场检测,尤其是有多台保温炉的炉前铸造或铝加工现场,如铝铸件、铝型材加工。

2、仪器特点:1)方便的移动式结构,可对处于不同固定位置的铝液进行含气量检测,一机多用;2)分析速度快。

在铸造车间的现场环境下,能够在5min内完成对铝液的含氢量分析。

3)检测结果真实可信,重复性好。

综合几种分析手段,可对铝液质量作出准确的判断,切实可靠的指导生产。

4)仪器坚固耐用。

整个仪器无易损件,运行成本低。

5)操作简单、使用安全。

对操作者无过多经验要求,略加培训,即可正确使用。

6)该机型真空室不采用玻璃钟罩,钟罩无损坏之忧。

并配有不锈钢提手及可视窗。

7)适合炉前复杂环境,也适合实验室应用。

8)左侧带有风机冷装置,用来冷却试样,确保准确性。

9)操作台面采用不锈钢材质,美观、耐高温、耐用。

10)配置LED台灯,可在照明不良的环境下作业。

二、工作原理减压凝固检验,是在减压(一定真空度)条件下,先制备试样,然后再对试样进行观察、检测,以此间接定性确定铝液中含氢量多少的方法。

在一定的真空度下制取试样过程中,铝液由于内外压力平衡作用,液体内部的针孔、缩松被放大,便于区标、分析铝液含氢量的多少。

试验时,从准备浇注的铝液中,取少量熔体(l00g左右)试样进行试验。

铝液中氢含量的测定精选全文完整版

可编辑修改精选全文完整版《铝液中氢含量的测定》实验报告当铝熔体凝固时,超过临界含量的原子态氢析出,形成氢分子,部分氢分子就可逸出,大部分氢分子因吸随作用而被留住。

氢气分子聚集形成气孔、针孔、疏松和“白点”等缺陷,破坏金属的连续性,显著降低机械性能。

氢在铝液中的溶解度最大,约占合金中气体总量的80%~90%。

所以铝合金中的含气量主要是指氢含量。

为了准确的检测除气效果,必须建立快而准的炉前测氢方法-减压凝固试样法。

减压凝固检验是在减压(-0.090MP a~-0.095MP a)条件下,先制备试样,然后再对试样进行观察、检测,以此间接定性确定铝液中含氢量多少的方法三、使用仪器、材料CQY-01型铝液测氢仪ZL102四、实验步骤取100g左右的铝液倒入预热的小坩埚内,随即将小坩埚迅速(<30S)放入真空泵室内的绝热垫上,密封真空室立即开启真空泵抽出室内的空气,造成真空,观察铝液表面的变化。

1 凝固状态法2 剖面状态观察法3 测量密度法前两种分析方法,经验性较强,无法定量,测量密度法结果准确、可靠、实用五、实验过程原始记录(数据、图表、计算等)ρ=m1/ m1- m2 . ρ0m1空气中的质量m2水中的质量ρ0液体密度=1m1 70.2 60.5 m1 53.7 51.9 m2 43.3 37.4 m2 33.5 32.3实验报告打印格式说明1.标题:三号加粗黑体2.开课实验室:5号加粗宋体3.表中内容:(1)标题:5号黑体(2)正文:5号宋体4.纸张:16开(20cm×26.5cm)5.版芯上距:2cm下距:2cm左距:2.8cm右距:2.8cm说明:1、“年级专业班”可填写为“00电子1班”,表示2000级电子工程专业第1班。

2、实验成绩可按五级记分制(即优、良、中、及格、不及格),或者百分制记载,若需要将实验成绩加入对应课程总成绩的,则五级记分应转换为百分制。

铝合金化学成分分析样品的加工

铝合金化学成分分析样品的加工摘要:合金材料涉及多种物理化学性能,其中化学成分是最关键的技术指标。

铝合金化学成分的技术要求也称为技术标准,通常执行国家标准、欧洲标准、美国标准等。

这些标准中每个元素的允许范围都很广,不难控制。

然而,随着技术的进步,高端军用和民用铝合金材料的国产化进程加快,用户对材料的一致性提出了越来越高的要求。

因此,在生产过程中,可能影响性能波动的合金元素成分范围在工艺上有所缩小。

关键词:铝合金;化学成分分析;样品;加工1铝合金化学成分分析样品的加工1.1直读光谱样品的加工熔铸生产过程样品大致取样过程是,使用预热过的取样勺伸入熔炼炉、保温炉以及流槽中,将铝液倒入预热好的取样模,用水快速冷却,铝液凝固形成类似蘑菇状的样品,因此也叫“蘑菇样”。

“蘑菇样”的加工过程为,将样品柄装夹到卧式车床的爪盘中,用专用扳手拧紧,启动车床,进刀量一般设置为0.6mm,共分3刀车样。

第一刀进刀速度要慢些,不可操之过急,否则可能会造成卡顿。

第二刀可适当加快些。

为了保证最终样品表面的光滑平整,第三刀采用自动进刀的方式,并在运行过程中喷无水乙醇对加工表面进行冷却、润滑,加工后的表面应有细小刀痕。

加工前后使用数显卡尺测量试样厚度,车掉的厚度应为样品原始厚度的14%~22%。

加工后的样品表面应无氧化、无污渍、无细孔、夹渣、无激发斑点、无其他外来物、无污染。

加工好后不允许用手触碰其表面,避免体液对Na元素产生干扰,使检测结果偏高。

车床应按时保养,车刀保持锋利。

成品样品是指取自铝合金挤压型材、热轧板、冷轧板等产品的样品。

加工过程比“蘑菇样品”更复杂。

第一步是使用锯床将大样本锯成小样本。

样品尺寸应为5cm×5cm。

当然,它也可以根据样品本身的形状加工成其他尺寸,以确保它可以放置在直读光谱仪的检测位置。

第二步是将锯切机加工的毛坯样品放在铣床上,加工厚度约为0.8mm。

这一步是最关键的。

如果铣床水平度不够,加工后的样品表面不够光滑,导致样品表面与直读光谱仪激发台配合不良,激发时漏气,影响检测结果。

铝及铝合金化学分析方法 (第30部分:)氢含量的测定 加热提取热导法编制说明--201703

铝及铝合金化学分析方法第30部分氢含量的测定加热提取热导法预审稿编制说明东北轻合金有限责任公司2017.03铝及铝合金化学分析方法第30部分氢含量的测定加热提取热导法预审稿编制说明一、工作简况1 立项目的制造业是国民经济的主体,是立国之本、兴国之器、强国之基。

没有强大的制造业,就没有国家和民族的强盛。

打造具有国际竞争力的制造业,是我国提升综合国力、保障国家安全、建设世界强国的必由之路。

随着“十三五”即将拉开序幕,“中国制造”这个特殊的名词被国人所熟知,这个名词代表了中国的产品不仅仅是低端的原始材料,而是面向更高端的产品需求。

《<中国制造2025>重点领域技术路线图(2015年版)》包括10大重点领域:新一代信息技术产业;高档数控机床和机器人;航空航天装备;海洋工程装备及高技术船舶;先进轨道交通装备;节能与新能源汽车;电力装备;农业装备;新材料;生物医药及高性能医疗器械。

铝是现代工业的基础原材料,是除钢铁之外的第二大应用金属。

其中<中国制造2025>的新材料方面直接涉及铝合金。

航空航天装备、海洋工程装备及高技术船舶、先进轨道交通装备、节能与新能源汽车等其他领域或多或少都要应用到铝及铝合金,而且其对铝及铝合金的质量要求越来越高。

氢元素作为铝合金熔炼时铝液中主要气体(占气体总量的85%),直接影响铝或铝合金铸锭的质量。

铝或铝合金中的氢与铝不形成化合物,但却极易溶解于液态铝中。

铝液浇注后,随着液体温度下降,溶于铝液中的原子态氢将会从铝液中析出,以氧化夹杂为核心产生小气泡,若凝固前未排除,就会形成气孔。

若气孔超过一定标准,会在铸锭中造成疏松、气孔等缺陷,铝或铝合金的致密性、抗拉强度和疲劳极限等机械性能将明显下降,还会影响耐腐蚀性和阳极氧化性能。

严重影响铝及铝合金产品质量。

随着中国制造的发展,对铝及铝合金产品质量要求越来越高。

“新材料”中要求650MPa级新型高强韧、低淬火敏感性、厚度200mm以上的铝合金预拉伸版,以及用于航空航天工业的重要部件、舰船、轨道交通、汽车轻量化等的铝及铝合金材料。

热导法测定航空用铝合金中氢含量

热导法测定航空用铝合金中氢含量陆科呈;杨鸿驰;刘俊生;兰标景【摘要】建立热导法测定航空用铝合金中氢的含量.使用数控车床将试样加工成长圆棒,再将其锯切成小圆棒进行分析,讨论了RHEN 602测氢仪的重要参数如分析参数、元素参数、电极炉参数、温度维持程序等,其中坩埚预排气周期为4次,表面氢分析功率为850 W,内部氢分析功率为1300 W,表面氢和内部氢积分时间分别为120 s和330 s,温度维持采用程序升温.讨论了氢含量测定结果的影响因素,确定坩埚需进行3次以上的空白运行,以减少试样空白对测定结果的影响.载气纯度应大于99.999%,设备稳定3 h以上,试样质量在2~5 g之间,标准样品与试样牌号系列一致且含量高于试样.标准样品验证结果相对偏差为1.39%,航空用2219铝合金板材样品测定结果的相对标准偏差为12.60% (n=10),满足样品检测的重复性技术要求.该法可用于铝合金中氢含量的测定.%Thermal conductivity method was established to determine the hydrogen content in aluminum alloy. The sample was processed into long round sticks by CNC lathe and then cut into small round sticks for analysis. The important parameters of RHEN602 hydrogen determinator were discussed, including analysis parameters, element parameters, electrode furnace parameters, temperature sustain. The outgas circle of crucible was 4. The analysis power of surface hydrogen was 850 W and that of bulk hydrogen was 1 300 W. The integration time of surface hydrogen and bulk hydrogen was 120 and 330 s,respectively. Program steps were used to control the temperature of furnace during ramping analysis. The key factors on hydrogen test result were discussed. The crucible should be tested as blank at least 3 times to reduce thespecimen blank on the test result. The purity of carrier gas should be more than 99.999%. The instrument should be operated at least 3 h to get a stable state. The specimen mass should between 2-5 g. The alloy serial of reference sample should be in accordance with specimens and hydrogen content higher than that of specimens. The study showed that this method had good accuracy due to the relative error was 1.39% when used reference sample for verification. The method also exhibited good repeatability with RSD of 12.60% (n=10) when used aviation aluminum alloy 2219 for analysis example, which met the technical requirement for the repeatability test of samples. This method can be used to determine the hydrogen content in aluminum alloy.【期刊名称】《化学分析计量》【年(卷),期】2018(027)003【总页数】4页(P44-47)【关键词】热导法;铝合金;航空;氢含量【作者】陆科呈;杨鸿驰;刘俊生;兰标景【作者单位】广西南南铝加工有限公司,南宁 530031;广西南南铝加工有限公司,南宁 530031;广西南南铝加工有限公司,南宁 530031;广西南南铝加工有限公司,南宁530031【正文语种】中文【中图分类】O655.9随着铝合金在航空航天、轨道交通等领域的应用越来越广泛,对其综合性能的要求越来越严格。

液氢纯度检测流程

液氢纯度检测流程

液氢纯度检测的流程:

取样:从液氢储罐或相关设备中取得一定量的液氢样本。

取样过程应确保不会引入任何杂质,并且要迅速以避免样本的挥发或温度变化。

预处理:对取得的液氢样本进行必要的预处理,这可能包括去除任何固体颗粒、水分或其他杂质,以确保检测仪器的准确性和可靠性。

仪器准备:根据所选的检测方法,准备相应的检测仪器。

这可能包括色谱仪、质谱仪、热导检测器等。

确保仪器处于良好状态,并进行必要的校准。

检测:使用准备好的仪器对液氢样本进行检测。

具体的检测方法可能包括气相色谱法、质谱法、热导法等,这些方法能够分析样本中的不同成分,从而确定氢气的纯度。

数据分析:根据仪器的输出数据,分析液氢样本中的成分含量。

通过比较标准值或参考数据,可以评估氢气的纯度。

结果记录与报告:将检测结果记录下来,并编写检测报告。

报告中应包含样本信息、检测方法、检测结果、结论以及任何建议或注意事项。

铝合金熔炼注意事项笔记

铝合金熔炼注意事项1.微量的(10ppm)磷P就会使9%的亚共晶铝合金出现初晶硅,使共晶硅出现粗大的板片,故此需要严格控制结晶硅的含磷量;2.SI硅含量的提高会使结晶温度区间变小(亚共晶时)、共晶体增加、流动性提高,线收缩率降低、热烈倾向小、密度变小、电导率变小、腐蚀量变小、磨损量变小;在含Si%16~18%时流动性达到峰值;3.α(AL)相是Si溶于AL的固溶体,β相是AL溶于Si的固溶体、但是因为AL几乎不溶于Si、故此可将其视为纯Si,(α+β)称为共晶体;如果是亚共晶时析出的Si称为共晶si、而共晶、过共晶时先析出的Si称为初晶Si(共晶时仅析出(α+β)、过共晶时会首先析出β相);4.ZL114A为亚共晶合金、含有α(AL)相和(α+β)相;5.细化共晶硅的变质处理不能细化初晶硅;6.为了兼顾合金的各种性能、铝合金的含硅一般为7%~12%;7.加入钠元素或锶元素后、随共晶硅形貌发生剧变、伸长率大幅提高;8.加入锶元素、锑元素后共晶反应时间明显延长、说明锶元素、锑元素均有阻碍共晶形核、生长的作用,反应在曲线上就是共晶平台温度下降、时间延长;9.当钠含量超过一定数量后、大大抑制了共晶硅的析出、生长,液相温度继续降低,以后发生三元共晶转变:L – α(AL)+ Si + (NA、AL)Si2,共晶平台温度降低5~10℃,实际上钠盐降低共晶平台温度是过变质的结果、也可以说是过变质才有的特征。

而锶变质不会产生过变质现象,因此共晶平台下降不大为5~7℃;10.稀土变质与凝固速度有关、是一种对冷速敏感的变质剂,要获得良好的贬值效果要创造出快冷条件;11.AL-Si共晶合金、过共晶合金中同时加入稀土和磷,能同时细化初晶si和共晶si,称为双重变质;12.Al-si-mg合金固溶处理时、Mg2SI固溶入α(al)中、人工时效后呈弥散相析出、强化合金、力学性能大幅提高;13.AL-si-mg三元共晶点温度为559℃、理论固溶温度接近550℃左右、考虑炉温不均匀及仪表误差、国标中将固溶处理温度定为535℃±5℃;14.ZL101:si6~8%、mg0.2%~0.4%、其余为AL,铸态组织由树枝状α(AL)固溶体、共晶体(α+β)组成、晶界上有微量的Mg2SI成针状,固溶处理时Mg2si融入α(AL)中、人工时效后沉淀析出;15.ZL101可通过调整mg的上限、下限或采用不同的热处理规范来调节合金强度塑形指标;16.温度升高时,Mg2si开始聚集、容易成块,力学性能下降、故其工作温度不宜超过150℃;17.ZL104硅量较高同时加入锰、使得其力学性能高于zl101、Mn的除了起固溶强化作用外、还可以改变针状富铁相的形状、形成骨架状的AlFeMnSi相、改善塑形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ρ=m1/ m1- m2.ρ0

m1空气中的质量

m2水中的质量ρ0液体密度=1 Nhomakorabeam170.2 60.5 m153.7 51.9

m243.3 37.4 m233.5 32.3

六、实验结果及分析

试样密度越大,越致密,气孔越小,含气量越小,反之,含气量越大

实验报告打印格式说明

氢在液态铝中的溶解度很大,而几乎不溶于固态铝中(如图所示)。铝液中正常的含氢量为0.10~0.40ml/100g,氢在固态铝中的溶解度约为0.10ml/100g,在700℃附近的液态铝中约为0.8m1/100g(H2为1个大气压条件下)

当铝熔体凝固时,超过临界含量的原子态氢析出,形成氢分子,部分氢分子就可逸出,大部分氢分子因吸随作用而被留住。氢气分子聚集形成气孔、针孔、疏松和“白点”等缺陷,破坏金属的连续性,显著降低机械性能。氢在铝液中的溶解度最大,约占合金中气体总量的80%~90%。所以铝合金中的含气量主要是指氢含量。为了准确的检测除气效果,必须建立快而准的炉前测氢方法-减压凝固试样法。减压凝固检验是在减压(-0.090MPa~-0.095MPa)条件下,先制备试样,然后再对试样进行观察、检测,以此间接定性确定铝液中含氢量多少的方法

1.标题:三号加粗黑体

2.开课实验室:5号加粗宋体

3.表中内容:

(1)标题:5号黑体

(2)正文:5号宋体

4.纸张:16开(20cm×26.5cm)

5.版芯

上距:2cm

下距:2cm

左距:2.8cm

右距:2.8cm

说明:1、“年级专业班”可填写为“00电子1班”,表示2000级电子工程专业第1班。

2、实验成绩可按五级记分制(即优、良、中、及格、不及格),或者百分制记载,若需要将实验成绩加入对应课程总成绩的,则五级记分应转换为百分制。

三、使用仪器、材料

CQY-01型铝液测氢仪

ZL102

四、实验步骤

取100g左右的铝液倒入预热的小坩埚内,随即将小坩埚迅速(<30S)放入真空泵室内的绝热垫上,密封真空室立即开启真空泵抽出室内的空气,造成真空,观察铝液表面的变化。

1凝固状态法2剖面状态观察法3测量密度法前两种分析方法,经验性较强,无法定量,测量密度法结果准确、可靠、实用

《铝液中氢含量的测定》实验报告

开课实验室:年月日

学院

年级、专业、班

姓名

成绩

课程

名称

实验项目

名称

指导教师

教师评语

教师签名:

年月日

一、实验目的

1.了解铝合金中氢含量的检测方法

2.学习和掌握测氢方法的机理

二、实验原理

铝合金在熔炼中最重要的工作就是精炼,精炼是为了去除溶解在铝液中的气体,在熔炼的过程中经常遇到的气体有O2、N2、H2O、CO、CO2、H及CmHn等,