P-FMEA潜在失效模式及效应分析 --1

PFMEA_电机制程潜在失效模式与影响分析

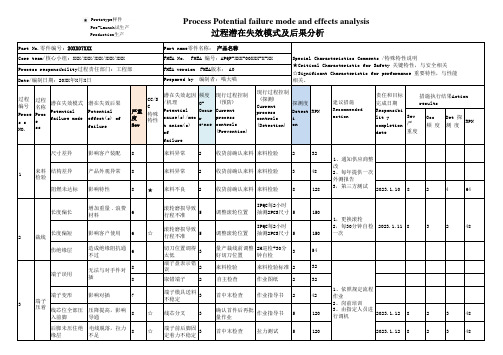

潜在失效模式与影响分析FMEA 编 WI-SC-PFM-号 005共(制程 4页,第FMEA )1页设计职责:编制满足汽车电器使用人:要求FMEA 日 马达型号 / 项目:QJT60QB关键日期:期(原始):核心小组:严 等发现行制 现行制程 程项目/ 功能 潜在失效 潜在失效 重 潜在失效 生 控制 控制 (要求)模式影响度 级 原因度 预防 探测啤换向器 / 将换向器与1、啤换向器尺 导致马达虚位过铁芯连接寸不达标 大或卡死 极2、换向器角度 1、马达火花大 5 1、模具调整不当 1互检4次/ 天不达标2、马达流速变 高收机错误化大绕线1、用错线径、 极 线类高1、转子电阻大 危 1、使用错误线类 IPQC 收机 开机、换线小、影响流速险2 员工自检 检查一次2、线圈数绕错 2、转子耐压等 82、设备设置错误100% 极综合测试级不足高检查一次3、拉力大小极 3、收机错误高点焊1、勾位焊接不 1、转子不通电 1、设备压力过小 良、漆皮未化 或通电不良2、焊接温度过低2、勾位通孔2、焊接位氧化极3、焊机焊嘴台阶 IPQC 收机员工全检位使用不正确3、线扁程度 1/2 3、过扁,勾位 44、压力过大 54次/ 天探 R 测 P度 N3 151 16240实施结果严发探R推荐措施 职责 目标完 采取有效 重生测P成日期 措施日期 度度度N生产/ 工模/ 品质人员共同收机组长511 5员工自检 PM 立即 互检永久IPQCIPQC收机时综合测试员工 立即转子全部进 永久2 1 16PM行点焊后综 8合测试增加显微镜员工立即 增加显微镜 永久全检全检42216至2/3易断线低5、焊接温度过大PM 调节4、爆漆过长4、邻勾线之间短路焊压敏1、虚焊1、压敏电阻不1、人工操作不当,起作用极焊锡不良2. 压敏电阻爆裂 2. 马达性能不足8 2、操作不当碰撞1 IPQC检查碎片致马达卡死高员工自检潜在失效模式与影响分析(制程FMEA)设计职责:满足汽车电器使用要求马达型号 / 项目:QJT60QB关键日期:核心小组:组长216培训员工手法IPQC 立即增加显微镜永久811 8 增加显微镜全检全检FMEA编WI-SC-PFM-号005共4页,第2页编制人:FMEA日期(原始):实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能测 P 重生测P 潜在失效潜在失效重潜在失效生控制控制推荐措施职责目标完采取有效(要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N精车/ 使换向器表面光1、圆度不良1、马达电流大1、车刀崩IPQC抽检洁度及圆度达到工程2、光洁度不达2、马达火花大低 6 2、V座水平度差 1 圆度仪上下午各 1 4 定量更换车刀PM 立即5000PCS/刀永久 6 1 1 6 规格标1次入垫片 / 降低磨擦调整1、马达入多或1、马达虚位大极1、操作人员失误4 无无3 968马达虚位入少垫片或小高铁盖压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检铁盖内2、轴承孔缩孔马达寿命不足极超规格2 过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、82、铁盖来料内孔来料检验IQC检验高不足马达电流大小,轴承变形碳精入刷架 / 将碳精与1、碳刷裂1、马达寿命不1、工装调节不到刷架铆压在一起2、碳刷与刷架足极位、工装磨损有缝隙2、碳刷掉落,8 2、刷架来料孔齿 2 目测员工全检 5 80 加强抽检力度IPQC 立即加强抽检永久8 2 4 648 2 5 80 3、碳刷松动马达无功能高过大IPQC抽检潜在失效模式与影响分析FMEA编WI-SC-PFM- 号005共(制程 4页,第FMEA) 3页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N刷架贴阻尼片 / 减震1、阻尼片贴不1、失去减震功极3 1、未贴牢 1 无无10 30 加强抽检力度IPQC 立即加强抽检永久 3 1 8 24牢能低胶盖装配 / 将刷架组合1、刷架变形1、影响马达性极装配手势不正确装入胶盖形成胶盖组合能如电流、转速 4 1 目测IPQC抽检 5 20 加强抽检力度IPQC 立即加强抽检永久 4 1 4 16 寿命低机壳压轴承 / 将轴承压入1、轴承孔扩孔1、马达杂音、1、模具导针外径轴承内孔IPQC抽检机壳内2、轴承孔缩孔马达寿命不足极8 超规格2过塞规4次/ 天3 48增加马达预装IPQC 立即马达预装永久8 2 1 163、轴承同心度2、马达不顺、高2、机壳来料内孔来料检验IQC检验不足马达电流大小,轴承变形磁石擦胶 / 使磁石粘在1、胶不干1、磁石跌落1、胶过保质期机壳内壁极2 1 IPQC检查5 10增加机冲跌落IPQC 立即跌落试验永久 2 1 3 6低2、配胶比例不员工自检试验抽检正确转子入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次胶盖入机壳 / 组装马达1、轴撞伤轴承1、马达不顺、低 4 1、模具保证1IPQC检查IPQC抽检 1 4电流大每天/2 次马达封口 / 将铁盖与机壳1、封口推力不1、马达分离低 4 1、模具保证1IPQC检查IPQC抽检 1 4锁死足低 4 1每天/2 次潜在失效模式与影响分析FMEA编WI-SC-PFM-号005共(制程 4页,第FMEA) 4页设计职责:编制满足汽车电器使用人:要求FMEA日马达型号 / 项目:QJT60QB 关键日期:期(原始):核心小组:实施结果严等发现行制现行制探 R 严发探R 程程项目/ 功能潜在失效潜在失效重潜在失效生控制控制测 P 推荐措施职责目标完采取有效重生测P (要求)模式影响度级原因度预防探测度 N 成日期措施日期度度度N马达压偏心轮 1. 偏心轮未到位 1. 马达转动不顺极IPQC检查IPQC抽检 5 IPQC 立即加强抽检永久 3 1 8 248 模具保证 2 员工自检4次/ 天80 加强抽检力度高上盖与底板焊接 1. 焊接不良马达流量小气压不够高 6 模具保证 2 IPQC检查IPQC抽检 5 60 加强抽检力度IPQC 立即加强抽检永久 3 1 8 244次/ 天马达印字 / 标明型号1、字模糊、少1、无法辨认型极1、喷印机缺墨日期,便于追溯字、断字号、 4 2、喷印机调整不 2 员工自检IPQC抽检 4 32 定期清洗喷头员工立即清洗喷头永久 4 2 2 162、无法追溯低当。

FMEA(失效模式与影响分析)简介

没有影响;事件发生的频率要记录特定的失效原因和机理多长时间发生一次以及发生的几率。

如果为10,则表示几乎肯定要发生,工艺能力为0.33或者ppm大于10000。

5.2检测等级是评估所提出的工艺控制检测失效模式的几率,列为10表示不能检测,1表示已经通过目前工艺控制的缺陷检测。

5.3计算风险优先数RPN(riskprioritynumber)。

RPN是事件发生的频率、严重程度和检测等级三者乘积,用来衡量可能的工艺缺陷,以便采取可能的预防措施减少关键的工艺变化,使工艺更加可靠。

对于工艺的矫正首先应集中在那些最受关注和风险程度最高的环节。

RPN最坏的情况是1000,最好的情况是1,确定从何处着手的最好方式是利用RPN的pareto图,筛选那些累积等级远低于80%的项目。

推荐出负责的方案以及完成日期,这些推荐方案的最终目的是降低一个或多个等级。

对一些严重问题要时常考虑拯救方案,如:一个产品的失效模式影响具有风险等级9或10;一个产品失效模式/原因事件发生以及严重程度很高;一个产品具有很高的RPN值等等。

在所有的拯救措施确和实施后,允许有一个稳定时期,然后还应该对修订的事件发生的频率、严重程度和检测等级进行重新考虑和排序。

在设计和制造产品时,通常有三道控制缺陷的防线:避免或消除故障起因、预先确定或检测故障、减少故障的影响和后果。

FMEA正是帮助我们从第一道防线就将缺陷消灭在摇篮之中的有效工具。

FMEA是一种可靠性设计的重要方法。

它实际上是FMA(故障模式分析)和FEA(故障影响分析)的组合。

它对各种可能的风险进行评价、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平。

及时性是成功实施FMEA的最重要因素之一,它是一个"事前的行为',而不是"事后的行为'。

为达到最佳效益,FMEA必须在故障模式被纳入产品之前进行。

FMEA实际是一组系列化的活动,其过程包括:找出产品/过程中潜在的故障模式;根据相应的评价体系对找出的潜在故障模式进行风险量化评估;列出故障起因/机理,寻找预防或改进措施。

PFMEA过程潜在失效模式和后果分析

• 填入初次FMEA预定完成的时间,该日

期不应超过计划 开始生产日期。

•

书山有路勤为径, 学海无涯苦作舟

•怎样填写PFMEA表格

注:对于供方,初始的FMEA日期不应超过顾 客要求的生产件批准过程(PPAP)的提交日 期。

7)FMEA日期 填入编制FMEA原始稿的日期及最新修订的

日期。 8)核心小组

书山有路勤为径, 学海无涯苦作舟

•过程FMEA开发

•已经发生 •失效起因

•已经发生 •失效模式

•运用现行 过程控制( 查出失效起

因

•/失效模式 )的方法

•到顾客处 的

•漏网之鱼 有

•多少?

书山有路勤为径, 学海无涯苦作舟

•附录G:过程 FMEA的标准表

•

•

系统

• 子系统

•

部件

•车型年/车辆类型

•核心小组

书山有路勤为径, 学海无涯苦作舟

过程FMEA的作用

确定过程功能和要求; 确定与产品和过程相关的潜在的失效模式; 评价潜在失效对顾客产生的后果 确定潜在制造或装配过程失效的起因,及在为频度

减少或失效情况探测而关注的控制过程过程变量; 确定出重点过程控制上的变量; 展开潜在失效模式的等级表,然后建立一个预防/纠

书山有路勤为径, 学海无涯苦作舟

怎样填写PFMEA表格

如果过程包括许多具有不同潜在失效模 式的工序(如装配),那么,可以把这些 工序作为独立过程列出。

书山有路勤为径, 学海无涯苦作舟

怎样填写PFMEA表格

10)潜在失效模式 所谓潜在失效模式是指过程有可能不能

满足过程功能/要求栏中所描述的过程要求 和/或设计意图。它是对该特定工序上的不 符合的描述。它可能是下一(下游)工序 的某个潜在失效模式的一个相关起因或者 是前一(上游)工序的某个潜在失效模式 的一个相关后果。

PFMEA潜在失效模式及后果分析

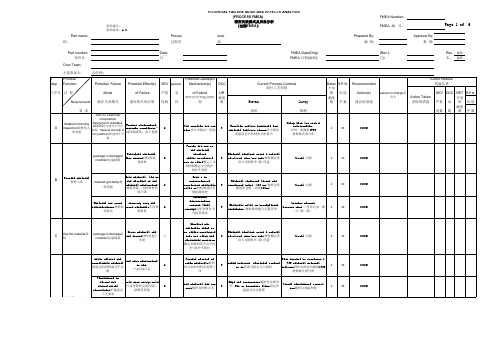

零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:preservation溶解,保温零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:。

FMEA潜在的失效模式及后果分析(培训内容)

1、FMEA 的概念: 指 Potential Failure Mode and Effects Analysis(潜在的

失效模式及后果分析)的英文简称。

P ( Potential ) 潜在的 F ( Failure ) 失效

M ( Mode ) 模式

A ( And ) 及/和 E ( Effects ) 后果 A ( Analysis ) 分析 ■ FMEA 是潜在的失效模式及后果分析的缩写,本应写成P-FMEA, 但由于企业/公司常用D-FMEA表示产品FMEA,用P-FMEA表示过 程FMEA,所以用FMEA表示潜在的失效模式及后果分析,以免混淆。

潜在的失效模式及后果分析概要介绍

10、FMEA 的工作架构:(3/3)

6)当前控制: ■ 你(对现有设计)做了什么?或你(对将来设计)会做什么 以用来评估,消除或减少风险发生? ◆ 避免原因发生 ◆ 提早确定问题存在 ◆ 减少后果及影响 7)风险评估: ■ 将频度(O)、探测度(D)和严重度(S)的结果综合并做 风险评估。 ■ 用RPN(风险顺序数)表示: RPN =(O)×(D)×(S)

8)建议改善措施:无论你对总体风险评估满பைடு நூலகம்与否,你都应写出计划。 9)根据建议的改善措施,你做了什么?

潜在的失效模式及后果分析概要介绍

11、FMEA 与 FMA 的区别 1)失效模式分析(FMA)的概念和定义: 失效模式分析(Failure Mode Analysis:简称 FMA):指用来分析当 前和以往过程的失效模式数据,以防止这些失效模式将来再发生的正 式的结构化的程序。FMA是一种事后的纠正行为。 2)FMEA — 潜在的失效模式及后果分析,是“事前的预防措施”,并 “由下至上”进行分析。 ■ 关键词:潜在的 — 失效还没有发生 ■ 可能发生 ■ 但不一定会发生 ■ “核心”集中于:预防 — 处理预计的失效,其原因及后果/影响 ■ 主要工作:风险评估 — 潜在失效模式的后果影响 ■ FMEA 开始于产品设计和制造过程开发活动之前,并指导贯穿实施 于整个产品周期 3)FMA — 失效模式分析,是对产品/过程已经发生的失效模式分析其产 生的原因,评估其后果及采取纠正措施的一种活动。FMA是“事后的 纠正措施”。 ■ 关键词:失效 — 已实际发生 ■ 100% 既成事实 ■ “核心”集中于:诊断 — 处理已知的失效 ■ FMA 在生产或范围内实施,指引的是开发和生产

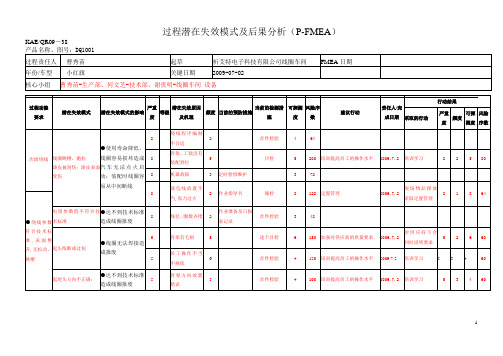

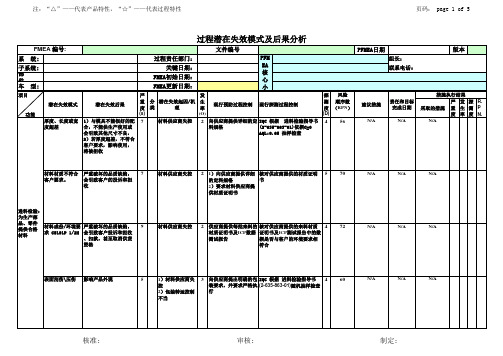

过程潜在失效模式及后果分析(P-FMEA)

等级

潜在失效原因及机理

频度

当前的预防措施

当前的检测措施

可探测度

风险序数

建议行动

责任人/完成日期

行动结果

采取的行动

严重度

频度

可探测度

风险序数

高压插针烫锡

虚焊

●达不到技术标准造成线圈报废或返工;

5

温度过高、烫锡时间过长

3

巡检

高温预热后检测

4

60

●以便与外壳安装

无电阻

5

断线

7

逐个检测

2

70

高低压ቤተ መጻሕፍቲ ባይዱ装

5

人工剪的线头不够长

7

首件检验

4

140

培训提高员工的操作水平

2009.7.2

培训学习

5

4

4

80

绕线松弛、不整齐

●使用寿命降低、线圈电流大容易损坏造成汽车无法点火启动;

5

员工操作不当不熟练

3

首件检验

4

60

漆皮表面脱落

8

放置不当,挤压

3

作业指导书

目厕

5

120

定置管理

2009.7.2

物品摆放采取定置管理

8

电阻参数值不符合技术标准

●达不到技术标准造成线圈报废

8

线径、圈数弄错

2

作业准备及日报表记录

首件检验

3

48

起头线断或过短

●线圈无法焊接造成报废

5

骨架有毛刺

5

逐个目检

6

150

加强对供应商的质量要求

2009.7.2

给供应商下合同时说明要求

5

冲压件-PFMEA潜在失效模式及后果分析

4

72

N/A

N/A

N/A

5

1)材料供应商失 控 2)包装转运控制 不当

3 向供应商提出明确的包 IQC 根据 进料检验指导书

装要求,并要求严格执 (2-635-863-01)随机抽样检查 行

4

60

N/A

N/A

N/A

核准:

审核:

制定:

注:“△”——代表产品特性,“☆”——代表过程特性

页码: page 2 of 5

页码: page 5 of 5

过程潜在失效模式及后果分析

FMEA 编号: 系 部 车

项目 潜在失效模式 功能 表面划花 外观不良,客户投诉 潜在失效后果

文件编号 过程责任部门: 关键日期: FMEA初始日期: FMEA更新日期:

严 发 重 分 潜在失效起因/机 生 现行预防过程控制 理 度 类 率 (s) (O) 1)包装箱破损 2) 3 限定堆码极限层高度 5 摆放方式不良 1.8mm (如过高)

PFMEA日期 PFM EA 核 心 小

现行探测过程控制 1.员工自检 2.IPQC根据制程作业指导书 (2-635-863-01)首检、制程每 小时巡检一次 风险 探 测 顺序数 度 (RPN) (D) 建议措施 N/A N/A N/A N/A N/A

版本

组长: 联系电话:

统: 件: 型:

子系统:

PFMEA日期 PFM EA 核 心 小

现行探测过程控制 OQC根据成品出货检验规范依 据C=0 AQL:0.65 抽样检查 风险 探 测 顺序数 度 (RPN) (D) 建议措施 N/A

版本

组长: 联系电话:

统: 件: 型:

子系统:

责任和目标 完成日期 N/A

潜在失效模式及后果分析(FMEA)

1. PFMEA简介--作用

人

机

料

法

环

测

失效模式

一般是发生 在产品上

失效后果

一般是指对 下工程或最 终顾客的影响

1. PFMEA简介--作用

范围包括公司内部和各阶层供应商产生的FMEA; 适用时,应阐明DFMEA和PFMEA; 通过将FMEA过程作为APQP过程的一个完整部分; 作为工程技术评审的一部分; 产品和过程设计定期的审核和批准的一部分。

实施FMEA的影响--跟踪和持续改进

• 为了确保FMEA所采取的预防措施是有效的,所以应对这些 行动进行追踪,对这方面的要求无论怎样强调都不过份,一个经

面对问题时FMEA应发挥的作用

可能会发生的问题 事先分析 了解原因

已做的事

要做的事

发生了什么事 什么原因

4

FMEA解决问题的逻辑思路

现行预计的产品/过程 可能产生的失效模式

分 析 对顾客或下工程的影响

哪些原因可能造成这个 失效模式

分 析

可采取的对策

是否消除

5

PFMEA实施的时间与时机

概念

• 事前花时间很好地进行综合的FMEA分析,能够容 易、低成本地对产品或过程进行修改,从而减轻 事后修改的危机

• 适当应用FMEA是一个相互作用的过程,永无止境

实施FMEA的影响--RPN分值

• 不适合将一个小组的FMEA分数和其它组的FMEA分数 进行比较,因为即使设计或过程是一样的,但由于 每个状况不一样所以打出来的分数也会不一样

其发生的 几率为何?

为有可能 被预防和 探测吗?

可以做什么? -设计变更 -过程变更 -特别的控制 -标准、程序或

指南的更改

潜在的失效模式及后果分析FMEA

潜在的失效模式及后果分析(FMEA)第1章概论1.1什么是FMEA?潜在的失效模式及后果分析(英文:Potential Failure Mode and Effects Analysis.简称FMEA)。

是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统,零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重程度,降低其可能发生的概率,以有效地提高质量与可靠性,确保顾客满意的系统化活动。

FMEA是一种系统化的工作技术和模式化的思考形式。

FMEA就是及早地指出根据经验判断出的弱点和可能产生的缺陷,及其造成的后果和风险,并在决策过程中采取措施加以消除。

FMEA是一个使问题系统地得到合理化解决的工具,实际上也是目前全世界行之有效的预防手段,实施FMEA就是根据经验和抽象思维来确定缺陷,在研究过程中系统地剔除这些缺陷的工作方法,它可划分为三个方面:SFMEA-系统FMEADFMEA-设计FMEAPFMEA-过程FMEA1.2 FMEA的历史世界上首次采用FMEA这种概念与方法的是在20世纪60年代中期美国的航天工业。

进入70年代,美国的海军和国防部相继应用推广这项技术,并制订了有关的标准。

70年代后期,FMEA被美国汽车工业界所引用,作为设计评审的一种工具。

1993年2月美国三大公司联合编写了FMEA手册,并正式出版作为QS9000质量体系要求文件的参考手册之一,该手册于1995年2月出版了第2版。

1994年,美国汽车工程师学会SAE发布了SAE J1739-潜在失效模式及后果分析标准。

FMEA还被广泛应用于其他行业,如粮食、卫生、运输、燃气等部门。

1.3 为什么要进行FMEA?工程中大量的事实证明,由于策划设计阶段疏忽,分析不足,措施不够,以至造成产品/过程/服务等投入运行时严重程度不同的失效,给顾客带来损失,甚至产生诸如“挑战者”号航天飞机爆炸的惨痛事故。

冲压件 PFMEA潜在失效模式及后果分析

96

N/A

N/A

6

2)模具冲头磨损 3)模具设计制作 、错误 4)模具冲头崩断

4

2)模具保养、维修及 记录 3)按制程作业指导书

不良 2.IPQC根据制程作业指导书 (2-635-863-01)首检、制程 每小时巡检一次

指导生产

3.统计技术(SPC)Xˉ-R管制

4

96

N/A

N/A

4)模具验收及判定标 图( CPK≥1.33 )

准作业指导书

影响产品外观

5

1.产品碰撞刮伤 4

1.员工自检是否压伤不良

4

80

N/A

N/A

2.模具边角锋 利,货品取放时

4

按制程作业指导书指导 2.IPQC根据制程作业指导书

生产

(2-635-863-01)首检、制程每

4

80

N/A

N/A

影响产品外观及组装功 6 能

划 1.花模具跳废料

2. 模具凹凸不平 或生锈

72

材质证明书及ICP数据 证明书及ICP测试报告中的数

测试报告

据是否与客户的环境要求相

N/A

N/A

N/A

资格

符合

表面刮伤\应商失 3 向供应商提出明确的包 IQC 根据 进料检验指导书 4

60

N/A

N/A

N/A

控

装要求,并要求严格执 (2-635-863-01)随机抽样检查

小

组长: 联系电话:

潜在失效后果

严

发

重 分 潜在失效起因/机 生

度类

理

率

(s)

(O)

现行预防过程控制 现行探测过程控制

探 风险 测 顺序数 度 (RPN) (D)

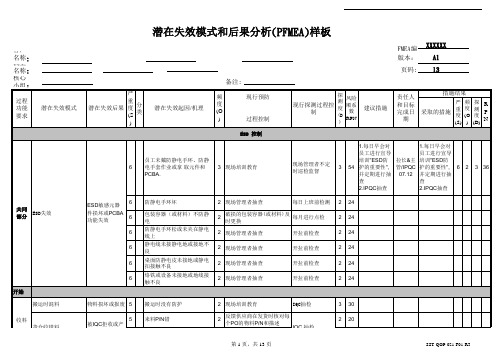

潜在失效模式分析(PFMEA)样板-1

1.不同的Model 之间有相似 的的钢网设计 2.钢网上的P/N标示错误或没 标示 1.印刷速度或刮刀压力设置 不当 2.钢网孔堵塞或漏开孔 3.刮刀两边红胶收拢不及时 4.PCB板表面清洁度不够 5.红胶开封时间太长或过期 1.印刷速度或刮刀压力设置 不当 2.红胶开封时间太长或过期 3.印刷偏移位 1.钢网孔偏位 2.程序设定偏位

1.定期培训员 工"电子元件 基础知识"并 实践考核 2.每站物料上 6 线时依BOM 描述需要测量 其阻容值并记 PIE 录 /操作员 3.开线换线后 Dec-07 由技术员确认 所有方向性器 件的"方向标 示"并贴装首 6 件确认 4.换料时由两 人互检确认 5.IPQC 抽验

2

3 36

2

3 36

2

3 36

共同 ESD失效 部分

ESD敏感元器 件损坏或PCBA 功能失效

6 6 6 6 6 6

防静电手环坏 包装容器(或材料)不防静 电 防静电手环松或未夹在静电 线上 静电线未接静电地或接地不 良 桌面防静电皮未接地或静电 扣接触不良 烙铁或设备未接地或地线接 触不良

2 现场管理者抽查 2

每日上班前检测

潜在失效模式和后果分析(PFMEA)样板 样板 潜在失效模式和后果分析

FMEA编号: XXXXXX 客户名称: 机型名称: 核心小组:

严 重 分 潜在失效后果 度 类 (S ) 频 度 (O )

XXXXXX XXXXXX

过程责任部门:SMT&MI&TEST

编制者:

版本: 页码:

A1 13

备注:

现行预防

2 2 2 2 2 2

破损的包装容器(或材料)及 每月进行点检 时更换 开拉前检查

pfmea潜在失效模式及后果分析

编制《出货作业制 出货检验

Not implemented according to the

导书》Compile Shipment check

2 shipment

1

4

instruction

operation

instruction

Supplier Program Management Document

1/1

3

3

合的冷却塔

温度计/日常点检

Thermometer/Dai

配置模温机

ly check

1 Configuration of

3

18

mold machine

供水不足supply water not enough

1

水位监测控制

Wate压r 力le表ve/l日i常ns点pe检ct Pressure

con1trol

1

水泵故障water pump trouble

定期检修Check andm压em力taei表rn/t/Da日aiin常lyp点er检iodically

1

Pressure

1

1

水泵故障water pump trouble

1 定期检修Check andm压 Perm力teaesi表rsn/ut/Dra日aeiin常lyp点er检iodica1lly

1

4 2 12

空压机故障 Air compress machine broken.

压缩空气减压阀损坏 Air compress valve broken. 冷却塔流量不足 Cooling tower flux not enough

环境温度过低 environment temperature low

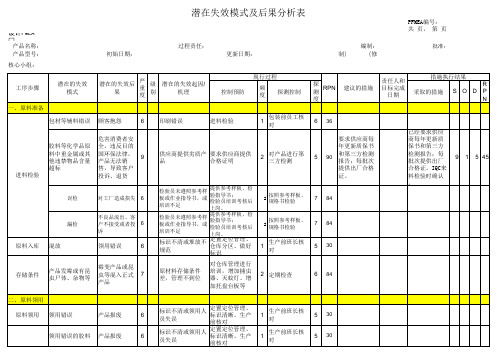

PFEMA生产过程潜在失效模式与后果分析-模板

初始日期:

潜在失效模式及后果分析表

过程责任:

更新日期:

FMEA日期编(编制:

制)

(修

PFMEA编号: 共 页, 第 页

批准:

工序步骤

潜在的失效 模式

潜在的失效后 果

严 重 度

级 别

潜在的失效起因/ 机理

控制预防

现行过程

频 度

探测控制

七、检验过程

过程检验

不良品未检出, 流入下道工序 工艺参数异常未 及时发现

料错误

试标准

色浆领用错误

定置定位管理、 双人复核

1

生产前进行粘 度检测

1

生产前进行颜 色确认

5 30 5 30

印花浆料调配 配比失误

外观不良。客户 不满意。

6

印花内容错误 产品报废

6

印花不牢

产品不良提升 6

温度、车速等过 程参数失控

导致印花色牢 度不足或颜色 变化

6

印花位置不正 丝网印花

油墨异味严重

设计FMEA □

产品名称: 产品型号:

核心小组:

初始日期:

潜在失效模式及后果分析表

过程责任:

更新日期:

FMEA日期编(编制:

制)

(修

PFMEA编号: 共 页, 第 页

批准:

工序步骤

潜在的失效 模式

一、原料准备 包材等辅料错误

进料检验

胶料等化学品原 料中重金属或其 他违禁物品含量 超标

误检

漏检 原料入库 混放

存储条件

产品发霉或有昆 虫尸体、杂物等

潜在的失效后 果

严 重 度

级 别

潜在的失效起因/ 机理

PFMEA(潜在失效模式及后果分析)

过程失效的潜在影响

1、失效的潜在影响被定义为失效模式对客户 的影响。这里所 说的客户可能是下道操作、以后的操作或场所或者最终 客户(消费者)。在评估失效的潜在影响时每一个都必 须考虑到。

2、根据客户可能注意或经历的问题来描述失效的影响。对于 最终使用者,其影响总会与产品或系统性能相关(例如 噪音、粗糙、不稳定的操作、要求的使用过大力量、不 起作用、异味、不稳定、操作削弱、断续的操作、外观 不良等)

SFMEA

PFM EA

生产

DFMEA

3.3 谁来做FMEA?

设计 工艺 制造 生产 服务 质量 试验 可靠性

集体智慧 多方合作

熟悉产品 了解过程 富有经验 掌握信息和资

料

团队: FMEA是系统化的专业活动 多功能小组会议是FMEA的主要活动形式 多功能小组通常有相关专业人员组成,有时包括相关 的工人代表,甚至可包括客户或供应商

—— 失效的表现形式

• 系统、子系统、零件未达到设计意图的形式 • 过程不满足过程要求的形式 • 典型的失效模式: 典型的失效模式可能是(但不仅限于):弯曲、粘连、毛刺、处理 损害、破裂、变形、弄脏、裂纹、变形、松动、泄漏、粘结、 生锈、氧化、断裂……

2.3 失效后果(Failure Effect)

—— 失效给顾客带来的影响

典型的失效后果: 整车无法装配、异常噪声、行走不正常、不良外观、不稳 定、不走直线、无法换向、车子无法打开、无法折叠、刹 车无法锁定……

2.4 失效的起因/机理

——引起失效的原因:物理的/化学的 ——空气弹簧托断裂的机理:晶体开裂、热处理脆性 ……

失效起因/机理、失效模式、失效后果的关系

• 对于最終使用者, 失效的后果經常被指为: 零件断裂、 杂音、不規律的动作、不能操作的、不稳定的、色差、 外观不良、粗糙不平的、操作不顺畅、費力、 令人不 舒服的气味、操作性減弱、刹车不良等等。

P-FMEA 过程潜在失效模式分析模板

Pre-Launch 试生产 Production 生产Process Potential failure mode and effects analysisPart No.零件编号:Part name 零件名称:Special Characteristics Comments /特殊特性说明★Critical Characteristic for Safety 关键特性,与安全相关 ☆Significant Characteristic for performance 重要特性,与性能相关。

Core team/核心小组: XXX/XXX/XXX/XXX/XXX FMEA No. FMEA 编号:APQP-XXX-00XXX-X-XX Process responsibility 过程责任部门: 工程部 FMEA version FMEA 版本: A0 Date/编制日期:20XX 年X 月X 日Prepared by 编制者:喵大喵过程 编号 Proce s s NO.过程 名称 Proc e ss潜在失效模式 Potential failure mode潜在失效后果 Potential effect(s) of failureSevCC/S C 特殊 特性 潜在失效起因 /机理Potential cause(s)/mec h anism(s) offailure频度 O- Occur r e -nce 现行过程控制(预防) Current process controls (Prevention) 现行过程控制 (探测) Currentprocess controls (Detection)探测度 Detect i on RPN建议措施Recommended action责任和目标 完成日期 Responsibi lit ycompletion date措施执行结果Action results Sev 严重度 Occ 频 度 Det 探测 度RPN1来料 检验尺寸差异 影响客户装配 8 来料异常 2 收货前确认来料 来料检验 2 32 1、通知供应商整 改 2、每年提供一次 外测报告 3,第三方测试结构差异 产品外观异常 8来料异常 2 收货前确认来料 来料检验 3 48阻燃未达标影响特性8★来料不良2收货前确认来料 来料检验81282023.1.10 82 4 642裁线长度偏长增加重量﹐浪费材料6滚轮磨损导致行程不准5调整滚轮位置 IPQC 每2小时 抽测2PCS 尺寸 51501,更换滚轮2,每30分钟自检 一次2023.1.1183248长度偏短影响客户使用6☆滚轮磨损导致行程不准5调整滚轮位置IPQC 每2小时 抽测2PCS 尺寸 5150 伤绝缘层造成绝缘阻抗通不过6切刀位置调得太低3量产裁线前调整 好切刀位置 2H 巡检+30分钟自检 3543端子 压着端子误用无法与对手件对 插 8端子盘表示错误2 来料检验 来料检验标准 2 321、依照规定流程 作业2、岗前培训3、由指定人员进行调机8 取错端子 2自主检查 作业图纸 2 32端子变形影响对插7端子模具送料不稳定 3首中末检查作业指导书2 42线芯位全部压 入前脚 压降提高,影响导通 8☆ 线芯分叉3确认首件后再批量作业 作业指导书5 120 2023.1.12 82 3 48 后脚未压住绝 缘层 电线脱落,拉力不足8☆端子前后脚固定着力不稳定3首中末检查拉力测试51202023.1.12 82348Prototype 样件编制:审核:文件编号:XX-XX-XXX 版本:A0。

潜在的失效模式及后果分析

潜在的失效模式及后果分析一.前言(一)目的:1. 发觉、评判设计/过程中潜在的失效模式及后果;2. 找到能够幸免或减少这些潜在失效发生的措施;3. 书面总结上述过程。

对设计/过程完善,确保顾客中意。

事前花时刻进行综合的FMEA分析,能够容易\低成本地对产品或过程进行修改.减轻事后的危机。

减少或排除因修改带来的缺失。

(二)进展历史:首次正式应用FMEA技术是60年代中期航天工业的一项革新。

(三)形式:1. 设计的潜在的失效模式及后果分析(DFMEA);2. 过程的潜在的失效模式及后果分析(PFMEA).事前花时刻专门好的进行FMEA分析,能够容易地、低成本的对设计/过程进行修改。

从而减轻事后修改的危机。

二.设计FMEA一.设计FMEA作用:用以下方法降低产品的失效风险:1.有助于对设计要求的评估及对设计方案的相互权衡2.有助于对制造和装配要求的最初设计3.提高对系统和车辆运行阻碍的可能4.对设计试验打算和开发项目提供更多的信息5.有助于建立一套改进设计和开发试验的优先操纵系统6.为举荐降低风险的措施提供一个公布的讨论形式7.为今后的分析研究现场情形,评判设计的更换及开发更先进的设计,提供参考。

二.概念:1.严峻度(S)——FMEA分析中,对零件、系统或顾客阻碍后果的严峻程度。

(举荐评判准则见P13表)上海大众打分指标:注:1 严峻度(S)一样不变2 严峻度(S)= 8以上,不管RPN大小如何。

应引起关怀。

2.频度(O)——指具体的失效起因/机理发生的频度。

举荐评判准则见P17表3.不易探测度(D):举荐评判准则见P19表4.风险顺序数(RPN)RPN = S×O×DRPN = 1 风险几乎没有RPN = 125 中等风险RPN = 1000 风险专门严峻三.风险顺序数(RPN)规定1.一样工厂应规定RPN = 80或100 要制定改进措施。

2.安全件应规定RPN = 60 要制定改进措施。

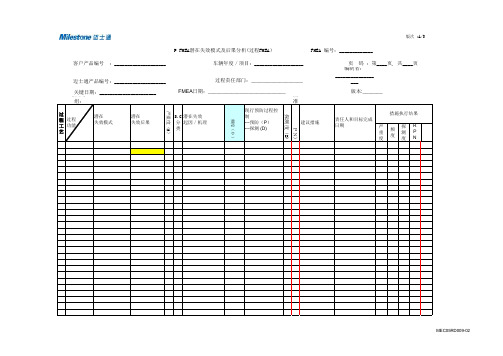

P FMEA潜在失效模式及后果分析

制者:__________________核心小组:

严重度频

度

探

测

度

R

P

N

过程工艺

关键日期:______________________FMEA日期:___________________________版本:_______

S.C

分

类

过程

功能

潜在

失效模式

潜在

失效后果严重度(S)

迈士通产品编号:____________________过程责任部门:__________________

客户产品编号 :____________________车辆年度/项目:___________________

版次 :A/0 P FMEA潜在失效模式及后果分析(过程FMEA) FMEA 编号:_____________

措施执行结果

风险顺序数(RPN)

页 码 :第____页, 共____页

潜在失效

起因/机理频度(O)

现行预防过程控

制

---预防(P)

---探测 (D)探测度(D)建议措施责任人和目标完成

日期

重要特性, 高影响,严重度=5~8,且频度4~10 应作为持续改善项目或采取相关措施. 4.改善前后,严重度保持不便。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 馈单》、

《全检记

录表》

填写《巡检问 题反馈单》、 《全检记录表 》

填写《巡检问 题反馈单》、 《全检记录表 》

填写《设备校 准计划》、《 设备校准记录 》

填写《设备点 检表》、《设 备维修报告》

填写《巡检问 题反馈单》、 《全检记录表 》

查验《成 品入库单 4 》、《入 库检验记 录》

填写《成品入 库单》、《成 品入库检验记 录》

4

管理制度不完善/未 按标准作业

4

作业标准、检查项目确认 增强作业员日工作责任心﹐填写

。

成品入库验收单

行动效果

探 测 度

建议措 责任和目标 施 完成日期 采取的措 施验证

严 重 度

相关

发 生 度

探 测 度

序 数

风 险 顺

监督 人员

查验《巡 检问题反 6 馈单》、 《全检记 录表》 查验《巡 检问题反 4 馈单》、 《全检记 录表》 查验《设 备校准计 6 划》、《 设备校准 记录》 查验《设 备点检表 6 》、《设 备维修报 告》 查验《巡

探 测 度

行动效果

建议措 责任和目标 施 完成日期 采取的措 施验证

严 重 度

相关

发 生 度

探 测 度

序 数

风 险 顺

监督 人员

来料检查

材料特性不符规格 、脏污、破损、色 差,等﹐

外观不良、不能组 立,影响质量

8

来料破损、量测系统 能力不足

2

来料检查标准、流程和方法 检查和试验装置检查,部品不良

程序文件

4

发料/领料控制

数量不足 领错料

订单数量不足

2

影响产品功能

6

IPQC首件检查 判断错误

不良流出

6

全检/抽检

外观不良流出

不良流出

4

潮湿、包装破损、污 染等

2

储存控制程序

100%目视,每天进行一次温湿度 确认

测量存储 7 地方温湿

度

未及时发现不良

4

以据AQL抽样计划进行抽 检及检验作业指导书

加强抽检力度/依作业指导书及 客供证据作相关测试

推移图

仓库对来 4 料入库检

查

填写《入库检 验记录》

Page 1 of 2

外来物品的识别 非采购所需原料、 交叉污染原料辅料,

和控制

辅料物品

导致不可使用

6

检验不到位,没有抽 检到外来物品

1

进料前确认进料物品

来料检验,严格按照检验标准执 行

仓库严格 7 控制不合

格品进入

填写《退货单 》

卫生安全与病虫 害

置确认,

名称

1

作业标准、检查项目确认,开 每个工序每个批次检验一次,确

始时用标准品确认

认合格后生产大货

检查力度不够/人员 培训力度不够

4 质量检验判定标准

以客户要求﹐外观100%全检

查验材料 6 规格表和

入库单

4

查验《领 料单》

4

查验《领 料单》

查验《首

3 件检验记

录》

查验《抽

4

验记录》 、《全检

记录》

成品出货

品名错误、数量短 少

顾客投诉

备注:

类似产品人员疏忽.

4

笔误/计量单重取样 1 储存控制程序

误差

100%目视确认并按AQL标准进行 抽检/不良品返修确认合格

查验《成 品入库检 8 验记录》 、《放行 单》

填写《成品入 库检验记录》 、《放行单》

Page 2 of 2

填写《清洁报 表》、《病虫 害防止》

填写《温湿度 记录表》

填写《入库单 》、《入库检 验记录。

填写《入库单 》、《原辅料 需求单》 填写《领料单 》 填写《领料单 》

填失效模式及影响分析(P-FMEA)

项目: 产品类型/项目:

核心小组:

过程责任者: 天长市华宇服饰有限公司 关键日期:

始时用标准品确认

时时记录反馈单,并100%全检

缝纫

外观不良﹐少数﹐ 品名写错

不良流出

4

检查力度不够

4

作业标准、检查项目确认 每120分种巡检外观10pcs以上并

﹐详阅作业指导书

时时记录反馈单,并100%全检

设备校准

设备故障

影响产品外观

4

产品尺寸规格不精确 1 设备校准计划

定期设备校准保养

设备条件

设备故障

潜在失效模式及影响分析(P-FMEA)

项目: 产品类型/项目:

过程责任者: 天长市华宇服饰有限公司 关键日期:

发行NO.: 编制部门: 编制日期:

修改日期:

核心小组:

过程编号及 功能描述

潜在失效模式

潜在失效的影 响

严 重 度

特 性 分 类

潜在失效的原 因

发 生 度

现行过程控制(预 防)

现行过程控制(探测)

发行NO.: 编制部门: 编制日期:

修改日期:

过程编号及 功能描述

潜在失效模式

潜在失效的影 响

严 重 度

特 性 分 类

潜在失效的原 因

发 生 度

现行过程控制(预 防)

现行过程控制(探测)

裁剪

外观不良,寸法不符 合规格

不良流出

4

巡回检验/自主检验 力度不够

2

作业标准、检查项目确认,开 每120分种巡检外观10pcs以上并

影响生产进度

8

维修时间过长

2 设备维护计划

每天设备维护保养

包装

品名写错﹐包装规 货品与客户要求不符

格不规范

﹐产品变形

3

管理制度﹐包装规格 不完善

4

作业标准、检查项目确认 增强包装作业员日工作责任心﹐ ﹐详阅包装作业指导书 确认包装规格设定是否适当

成品入库

少数/品名与实物不 符

数量与客户订单数量 不符/货品与客户要 求不符

4

查验入库 相关记录

未按标准作业 管理制度不完善 人员疏忽 检查力度不够

8

作业标准、确认样品,检查 项目确认

抽检检查,管理者开始检查前和 检查中进行检查状态标识确认, 测量规格﹐核对定单及品名

2 过程再检查确认

全部目视确认﹐核对定单及发料 数量

2

比对作业标准,过程检查和设 全部目视确认﹐核对定单及发料

原料、辅料、半成 品、成品有病虫害 污染

无法使用

6

进料时附带病虫害, 环境影响滋生病虫害

1

进料检验和定期卫生清洁

定期进行卫生打扫杀虫

8 清洁卫生

原材料储存控制

脏污、色差、破损 等

外观不良

6

IQC进料验收

外观不良﹐少数﹐ 品名写错

不良流出

4

材料验收

外观不良﹐少数﹐ 规格错误、品名写 错

外观﹐规格不良,不 良流出