注塑_软胶料_热塑性弹性体

热塑性弹性体简介及SEBS的应用现况和市场分析

热塑性弹性体简介及SEBS的应用现况热塑性弹性体(TPE)是一种介于橡胶和热塑性塑料特性的高分子材料,具有橡胶和塑料的双重性和宽广特性,常温下具有橡胶的高弹性,在高温下又能塑化成型,目前已广泛应用于汽车、电子电气、建筑、医疗、玩具等领域。

随着新技术的发展,促进了TPE性能的不断优化和提升,应用领域不断拓展,尤其是汽车和医疗领域需求强劲;此外由于人们环境意识的提高,材料回收性成为选材的一个重要因素,全球废弃的PVC成为环境污染的重要问题,国外限制使用PVC 呼声日趋高涨,也促进了TPE消费快速增长。

目前工业化生产TPE主要分为以下几类:苯乙烯类(TPS)、烯烃类(TPO)、氯乙烯类(TPVC)、氨酯类(TPU)、聚酯类(TPEE)、酰胺类(TPAE)、有机氟类(TPF)、双烯类(TPB、TPI)等。

TPE和传统橡胶相比具有以下优点:1、可用一般的热塑性塑料成型机加工,例如注塑成型、挤出成型、吹塑成型、压塑成型、递模成型等;2、生产过程中产生的废料(逸出毛边、挤出废胶)和最终出现的废品,可以直接返回再利用:3、用过的TPE旧品可以简单再生之后再次利用,减少环境污染,扩大资源再生来源;4、不需硫化,节省能源,以高压软管生产能耗为例:橡胶为188MJ/kg,TPE 为144MJ/kg,可节能25%以上;5、自补强性大,配方大大简化,从而使配合剂对聚合物的影响制约大为减小,质量性能更易掌握;6、为橡胶工业开拓新的途径,扩大了橡胶制品应用领域。

7、部件尺寸和整个质量更能严密控制,密度较低,而使单位重量能得到更多的部件,满足轻量化的要求。

下面简单介绍一下热塑性弹性体的几个主要类型:一,苯乙烯类:苯乙烯系热塑性弹性体(又称苯乙烯类嵌段共聚物缩写为TPS或SBC)目前是世界产量最大、与橡胶性能最为相似的一种热塑性弹性体,由硬段相苯乙烯段和软段相丁二烯、异戊二烯嵌段共聚组合而成,主要分为苯乙烯-丁二烯-苯乙烯嵌段共聚物SBS,苯乙烯-异戊二烯-苯乙烯嵌段共聚物SIS,以及两者的加氢共聚物SEBS和SEPS。

tpr注塑加工工艺

tpr注塑加工工艺TPR注塑加工工艺TPR注塑加工工艺是一种常见的注塑加工工艺,广泛应用于各个行业。

本文将为您介绍TPR注塑加工工艺的原理、过程和应用。

一、原理TPR(Thermoplastic Rubber)是一种热塑性弹性体,具有弹性橡胶和塑料的特性。

TPR注塑加工工艺是将TPR颗粒通过注塑机加热熔融,然后注入模具中,冷却后得到所需产品的过程。

TPR注塑加工工艺的原理是将TPR颗粒加热至熔融状态,注入模具中后冷却成型。

二、过程TPR注塑加工工艺的过程主要包括以下几个步骤:1. 原料准备:将TPR颗粒按照一定比例混合,确保原料的均匀性。

2. 加热熔融:将混合好的TPR颗粒放入注塑机的料斗中,通过加热装置将TPR颗粒加热至熔融状态。

3. 注塑成型:将熔融的TPR颗粒注入模具中,通过注塑机的压力使TPR颗粒填充模具的腔室,并保持一定的压力和时间。

4. 冷却成型:待TPR颗粒在模具中冷却固化后,打开模具,取出成型的产品。

5. 后处理:对成型的产品进行修整、修边等处理,使产品的外观更加美观。

三、应用TPR注塑加工工艺具有以下几个优点,因此在各个行业得到广泛应用:1. 灵活性:TPR注塑加工工艺可以制造出各种形状和尺寸的产品,满足不同行业的需求。

2. 耐用性:TPR材料具有较好的耐磨、耐油、耐腐蚀等性能,可以应用于需要耐用性的产品。

3. 弹性:TPR材料具有良好的弹性,可以应用于需要具备弹性的产品。

4. 色彩丰富:TPR材料可以通过添加颜料来调整颜色,可以制造出丰富多彩的产品。

TPR注塑加工工艺在各个行业有广泛的应用,例如汽车零部件、鞋类、玩具、家具等。

在汽车零部件领域,TPR注塑加工工艺可以制造出耐磨、耐油的密封件;在鞋类领域,TPR注塑加工工艺可以制造出具有良好弹性和舒适度的鞋底;在玩具领域,TPR注塑加工工艺可以制造出安全、环保的玩具产品。

TPR注塑加工工艺是一种常见且广泛应用的加工工艺。

通过掌握TPR注塑加工工艺的原理和过程,可以制造出各种形状、尺寸和颜色的产品,满足不同行业的需求。

tpe包胶注塑工艺参数

tpe包胶注塑工艺参数TPE(热塑性弹性体)是一种具有弹性和塑料化学结构的材料,它具有独特的物理性能和加工特性,广泛应用于注塑成型。

在TPE包胶注塑工艺中,合理设置工艺参数至关重要,以下是一些相关参考内容。

1. 注塑温度:TPE材料在不同的温度下具有不同的流动性和熔融性能。

通常情况下,TPE的塑化温度范围较窄,通常在180-220℃之间。

过高或过低的注塑温度都会导致成型品质量下降,因此需根据具体材料进行合理设置。

2. 模具温度:模具温度对TPE的固化和成型质量具有重要影响。

适宜的模具温度可促进材料流动性,减少成型品的收缩和变形。

一般情况下,模具温度设置在30-60℃之间,需要根据具体材料的熔点和固化温度来确定。

3. 注塑压力:注塑工艺中的注塑压力直接影响注塑材料的充填、压缩和固化过程。

过高的注塑压力可能引起脱模困难、翘曲和变形等问题,而过低的注塑压力则可能导致模具不充分填充、缩孔和瑕疵等质量问题。

因此,需根据具体TPE材料和产品要求来设置适宜的注塑压力。

4. 注射速度:注射速度是指注塑机向模具中注塑材料的速率,它对TPE的充填性能和表面质量有直接影响。

过快的注射速度可能导致材料温度过高、气泡和流痕等缺陷,而过慢的注射速度则可能造成填充不全和瑕疵等问题。

通常情况下,可通过试验确定最佳注射速度。

5. 冷却时间:冷却时间是指注塑材料在模具中冷却固化所需的时间。

合理的冷却时间可确保成型品充分固化,避免脱模困难和变形等问题。

冷却时间的设置需要根据具体材料的固化特性、产品厚度和尺寸等因素来确定。

除了上述参数,工艺中还需注意TPE材料的预热、干燥和配色等问题。

预热可使材料均匀加热,提高流动性和可加工性。

干燥可以去除材料中的水分,避免在注塑过程中产生气泡和缩孔。

而配色则需要根据产品要求选择适宜的颜色和添加剂。

总之,TPE包胶注塑工艺参数的设置需要充分考虑材料的特性和产品要求,通过试验和实践不断调整和改进,以获得最佳的成型品质量和生产效率。

详细讲解橡胶与弹性体TPE TPV TPU的区别与应用

一、橡胶与弹性体材料的区别橡胶作为化工工业专用语,在生产合成和加工领域的使用十分频繁。

但人们在理解或使用它时,往往会质疑它和弹性体是否为同一概念,两者之间有何区别,是否可以相互代用,为此让我们看一下在一些权威性的经典着作中对它们是如何定义的。

橡胶橡胶是一种有机高分子,分子量达到几十万。

它区别于其他工业材料之处分为4个方面:1.能在很大的温度范围内(-50-150 °C)保持高弹性;2.弹性模量低,比普通材料低3个数量级;3.形变大,伸长率最大可以达到1000%(一般材料小于1%);4.拉伸时放热,而一般材料吸热;五,弹性随温度升高而增大,也于一般材料相反"(出处同定义二)。

由上可知,弹性体和橡胶的性能基本上都是重叠的,概括的说,就是"低模量,高延伸",但两者也并非完全相同,至少表现以下2个方面:1. 橡胶的优越特性往往需要通过交联(硫化)后才能充分发挥,而某些弹性体则不然。

2. 某些弹性体材料可以不经过配合,炼胶,硫化等传统的橡胶工艺而直接用塑料加工手段来制造产品。

所以弹性体的涵盖面比橡胶更广,如热塑性弹性体SBS就是典型例子。

弹性体定义一:"凡是室温下受到变形力作用时在外形和尺寸两方面都会产生较大变化,而当外力去除后能在很大程度上(明显)恢复原样的大分子材料"(摘自"ASTM 1972年橡胶名词术语");定义二:"在常温下呈现橡胶状弹性的高分子材料(包括橡胶和类橡胶物质)的总称,包括各种天然胶和合成胶"(摘自"橡胶工业词典"化工出版社1989年出版)。

从以上两项定义来理解,虽然他们的出处不同,阐述的具体用词也不同,但总的含义是相同的。

第一,弹性体都属于高分子材料;第二,在外力的做一下都会出现变形,而且变形量很大;第三,一旦外力去除,绝大部分的变形随之消失,仅有小部分甚至极小部分变形被永久保留下来,即所谓的永久变形。

热塑性弹性体TPETPR指南配方大全

热塑性弹性体TPETPR指南配方大全热塑性弹性体(Thermoplastic Elastomers, TPE)和热塑性弹性胶(Thermoplastic Rubber, TPR)是两种常用于制造弹性产品的材料。

TPE 是一种由弹性体和热塑性树脂组成的复合材料,具有弹性体的弹性和热塑性树脂的可塑性。

而TPR则是一种纯弹性体,具有较高的弹性和延展性。

1.TPE注塑配方:-TPE弹性体:60%-热塑性树脂:35%-添加剂:5%2.TPR注塑配方:-TPR弹性体:65%-塑料改性剂:30%-抗氧化剂:2%-光稳定剂:2%-其他添加剂:1%3.TPE挤出配方:-TPE弹性体:50%-热塑性树脂:40%-阻燃剂:5%-抗氧化剂:2%-光稳定剂:2%-其他添加剂:1%4.TPR挤出配方:-TPR弹性体:60%-塑料改性剂:35%-抗氧化剂:2%-光稳定剂:2%-其他添加剂:1%以上配方是根据一般情况下的比例设定,具体配方需要根据产品要求和材料特性进行调整。

例如,对于具有特殊阻燃性要求的产品,可以增加阻燃剂的比例。

对于在户外使用的产品,可以增加光稳定剂的比例以增强产品的耐候性。

此外,还有一些特殊配方适用于特定的应用领域。

例如,食品级TPE配方可用于制造食品包装材料;医疗级TPE配方可用于制造医疗器械和医疗耗材。

总之,TPE和TPR的配方十分灵活,可根据产品需求进行调整。

然而,需要注意的是,在配方设计和生产过程中应遵守相关的法规和标准,以确保产品的质量和安全性。

tpe包胶注塑工艺参数

tpe包胶注塑工艺参数一、引言随着塑料工业的不断发展,TPE(热塑性弹性体)包胶注塑工艺在各个领域得到了广泛应用。

这种工艺能够提高产品的实用性和美观性,满足消费者的需求。

本文将详细介绍TPE包胶注塑工艺的参数设置,以帮助业内人士更好地掌握这一技术。

二、TPE包胶注塑工艺概述1.TPE简介TPE(热塑性弹性体)是一种具有良好弹性和耐磨性能的塑料。

它既有塑料的加工性能,又有橡胶的弹性,广泛应用于汽车、电子、家电等行业。

2.包胶注塑工艺原理包胶注塑工艺是将TPE原料通过注塑机注入到模具中,形成一层或多层复合结构的制品。

这种工艺能够提高产品的耐磨性、抗老化性能,增加美观度。

三、TPE包胶注塑工艺参数1.原料选择(1)硬度:根据产品需求选择合适的硬度,一般硬度范围在0-100A之间。

(2)颜色:根据客户要求和产品用途选择颜色,注意颜色的稳定性。

(3)耐磨性:选择具有良好耐磨性能的TPE原料,以满足制品的使用要求。

(4)耐老化性:选择耐老化性能好的TPE原料,延长制品的使用寿命。

2.设备选型(1)注塑机选型:根据产品尺寸、形状和生产批量选择合适的注塑机。

(2)模具设计:模具应具有足够的强度和精度,确保产品的质量。

3.工艺参数设置(1)注射速度:根据产品尺寸和材料性能调整注射速度,保证充模充足。

(2)注射压力:根据材料性能和模具结构调整注射压力,以确保制品质量。

(3)保压时间:根据产品尺寸和材料性能设置保压时间,以保证制品的密度和强度。

(4)冷却时间:合理设置冷却时间,保证制品的尺寸稳定和表面质量。

(5)模具温度:控制模具温度,提高制品的弹性和耐磨性。

四、TPE包胶注塑工艺注意事项1.模具清洗:定期清洗模具,确保模具表面干净,防止污染制品。

2.原料干燥:确保TPE原料干燥,避免水分影响制品质量。

3.温度控制:严格控制模具温度、注射温度和保压温度,保证制品质量。

4.避免产生气泡:在注塑过程中注意排气,避免气泡产生。

塑胶包胶用的材料

型,与PP、PE、PC、PS、ABS等基体材料包覆粘 合,也能够单独成型等优点。根据产品旳要求及 性能旳旳不同,使用旳材料也有所不同。锦浩科 技主要根据客户

提供旳3D图及产品信息来加工生产产品。即OEM 生产。我们旳主要产品有硅胶奶嘴奶瓶,塑胶外 壳,吹风机外壳等产品。假如你有新旳产品需要 生产,只需你提供详细

S,SEBS,SIS,SEPS,TPO,TPV,TPU, TPVC,TPEE,TPA等等。一般市场上所讲旳TPE 主要是指SBS,SEBS苯乙烯类弹性体。

TPE具有环境保护无毒安全,硬度范围广,有优良 旳着色性,触感柔软,耐候性,抗疲劳性和耐温 性,加工性能优越,不必硫化,能够循环使用降 低成本,既能够二次注塑成

旳3D图给我们,我们即可为你开模生产。锦浩科 技欢迎您旳来函来电询价及订购产品。本文由: 塑胶包胶材料是:热塑性弹性体(即英文 ThermoPlasticElastomer,缩写简称为TPE),又名 叫热塑性橡胶(即英文ThermoPla

asticRubber,缩写简称为TPR)。这两者都是属于 塑胶材料中旳软胶材料。它们兼具老式橡胶旳力 学弹性和热塑性塑料旳加工性。TPE旳范围涉及: SB

tpe包胶注塑工艺参数

tpe包胶注塑工艺参数(原创实用版)目录一、引言二、TPE 包胶注塑工艺概述1.TPE 包胶的定义2.TPE 包胶的加工方法三、TPE 包胶注塑工艺参数1.成型温度2.注塑压力3.注塑速度4.冷却时间5.模具设计四、不同基材的 TPE 包胶注塑工艺参数1.PP 材料的 TPE 包胶2.ABS 材料的 TPE 包胶3.PA 材料的 TPE 包胶五、TPE 包胶注塑工艺的难点及解决方案六、总结正文一、引言热塑性弹性体(Thermoplastic Elastomer,简称 TPE)是一种具有良好弹性和耐磨性的塑料材料。

在工业生产中,经常需要将 TPE 与其他硬质塑料进行包胶处理,以提高产品的耐磨性、抗老化性和美观性。

本文将详细介绍 TPE 包胶注塑工艺参数。

二、TPE 包胶注塑工艺概述1.TPE 包胶的定义TPE 包胶,顾名思义,就是将 TPE 软胶材料包胶到其他材料上。

这种工艺可以使产品具有更好的手感、抗老化性和耐磨性。

2.TPE 包胶的加工方法一般采用的加工方法有双色注塑机一次成型,或者用一般的注塑机,采用包胶模具,分二次注塑成型。

三、TPE 包胶注塑工艺参数1.成型温度TPE 材料的成型温度通常在 170-220℃之间,具体温度需根据所使用的 TPE 基料类型来确定。

对于包胶硬质塑料,如 PP、ABS、PA 等,其成型温度也有所不同,一般在 170-240℃之间。

2.注塑压力注塑压力的大小会影响到 TPE 包胶层的厚度和质量。

通常情况下,注塑压力越大,TPE 包胶层的厚度越大,但过大的压力可能会导致 TPE 材料过快地填充模具,影响产品的外观和质量。

3.注塑速度注塑速度的快慢会影响到 TPE 包胶层的均匀性和质量。

注塑速度过快,可能会导致 TPE 材料在模具内流动不均匀,进而影响产品的外观和质量;注塑速度过慢,可能会导致 TPE 材料在模具内填充不充分,影响产品的尺寸和性能。

4.冷却时间冷却时间的长短会影响到 TPE 包胶层的硬度和性能。

热塑性弹性(TPE)材料常见的四大类

热塑性弹性(TPE)材料常见的四大类热塑性弹性体即TPE,是一种兼具橡胶和塑料性能的材料,在常温下显示橡胶弹性,在高温下能够塑化成型的高分子材料。

热塑性弹性体高分子链的大体结构特点是它同时串联或接枝某些化学组成不同的塑料段(硬段)和橡胶段(软段)。

硬段间的作使劲足以凝集成微区(如玻璃化微区或结晶微区),形成份子间的物理“交联”。

软段那么是自有旋转能力较大的高端性链段。

热塑性弹性体是弹性体重要组成,常见的热塑性弹性体有以下几类:苯乙烯类热塑性弹性体、聚氨酯类热塑性弹性体、聚烯烃类热塑性弹性体、聚酰胺类热塑性弹性体。

一、乙烯类热塑性弹性体苯乙烯类嵌段共聚物型热塑性弹性体是最先研究的热塑性弹性体,是目前世界上产量最大、进展最快的一种热塑性弹性体。

要紧包括SBS、氢化SBS(SEBS)、SIS 和氢化SIS 等。

苯乙烯类热塑性弹性体室温下的性能与硫化橡胶相似,弹性模量异样高,而且不随相对分子质量转变。

其凭借强度高、柔软、具有橡胶弹性、永久变形小的特点,在制鞋业、塑料改性、沥青改性、防水涂料、液封材料、电线、电缆、汽车部件、医疗器械部件、家用电器、办公自动化和胶粘剂等方面具有普遍的应用。

二、聚氨酯类热塑性弹性体聚氨酯类热塑性弹性体(TPU)一样是由平均相对分子质量为600~4000 的长链多元醇(聚醚或聚酯)和相对分子质量为61~400 的扩链剂及多异氰酸酯加成聚合的线性高分子材料。

TPU 大分子主链中长链多元醇(聚醚或聚酯)组成软段,要紧操纵其低温性能、耐溶剂性和耐候性,而扩链剂及多异氰酸酯组成硬段。

由于硬、软段的配比能够在专门大范围内调整,因此所取得的热塑性聚氨酯既能够是柔软的弹性体,又能够是脆性的高模量塑料,也可制成薄膜、纤维,是TPE 中唯一能够做到的品种。

TPU 具有极好的耐磨性、耐油性和耐寒性,对氧、臭氧和辐射等都有足够的抗击能力,同时作为弹性体具有很高的拉伸强度和断裂伸长率,还兼具紧缩永久变形小、承载能力大等优良性能。

tpee材料注塑成型工艺

tpee材料注塑成型工艺

注塑成型是一种常见的塑料加工工艺,而TPEE(热塑性聚酯弹

性体)是一种热塑性弹性体,常用于汽车零部件、电子产品、医疗

器械等领域。

TPEE材料注塑成型工艺涉及到以下几个方面:

1. 原料准备,TPEE颗粒作为原料,需要在注塑成型前进行干

燥处理,以确保材料中的水分含量符合要求,通常在一定的温度下

进行预干燥。

2. 注塑机选择,针对TPEE材料的特性,需要选择适合的注塑机,通常选择带有双螺杆的注塑机,以确保TPEE颗粒能够被均匀混

合并且在注射过程中保持稳定的温度。

3. 模具设计,针对TPEE材料的特性,模具需要设计成加热模具,以确保TPEE在充模和冷却过程中能够保持合适的温度和流动性。

4. 注塑工艺参数,包括射出温度、模具温度、射出压力、射出

速度、冷却时间等参数的设定,需要根据具体的TPEE材料特性和产

品要求进行合理的调整。

5. 成型质量控制,在注塑成型过程中,需要对产品的尺寸、外观、物理性能等进行严格的控制和检测,以确保成型品质量符合要求。

总的来说,TPEE材料注塑成型工艺需要充分考虑TPEE材料的特性,合理选择设备和工艺参数,并严格控制成型质量,以确保最终产品符合客户的要求和标准。

希望这些信息能够对你有所帮助。

塑胶包胶用的材料

ThermoPlasticElastomer,缩写简称为TPE),又名

叫热塑性橡胶(即英文ThermoPla

asticRubber,缩写简称为TPR)。这两者都是属于

塑胶材料中的软胶材料。它们兼具传统橡胶的力

学弹性和热塑性塑料的加工性。TPE的范围包括:

SB

型,与PP、PE、PC、PS、ABS等基体材料包覆粘

合,也可以单独成型等优点。根据产品的要求及

性能的的不同,使用的材料也有所不同。锦浩科

技主要根据客户

提供的3D图及产品信息来加工生产产品。即OEM

生产。我们的主要产品有硅胶奶嘴奶瓶,塑胶外

壳,吹风机外壳等产品。如果你有新的产品需要

生产,只需你提供详细

S,SEBS,SIS,SEPS,TPO,TPV,TPU,

TPVC,TPEE,TPA等等。通常市场上所讲的TPE

主要是指SBS,SEBS苯பைடு நூலகம்烯类弹性体。

TPE具有环保无毒安全,硬度范围广,有优良的着

色性,触感柔软,耐候性,抗疲劳性和耐温性,

加工性能优越,无须硫化,可以循环使用降低成

本,既可以二次注塑成

的3D图给我们,我们即可为你开模生产。锦浩科

技欢迎您的来函来电询价及订购产品。本文由:

塑胶厂,塑胶模具厂 http://www.yongxi

整理

TPR是什么材料

TPR又称热塑性弹性体,是一种可用一般的热塑性塑料成型机加工成型的软胶材料。

TPR外观为本色,黑色,半透明或透明的圆粒颗粒。

TPR材料可采用注塑,挤出,吹塑,流涎,浇注等方式进行加工成型。

TPE具有橡胶的高弹性,高强度,高回弹性,又具有可注塑加工的特征的材料。

具有环保无毒安全,硬度范围广,有优良的着色性,触感柔软,耐候性,抗疲劳性和耐温性,加工性能优越,无须硫化,可以循环使用降低成本,既可以二次注塑成型,与PP、PE、PC、PS、ABS等基体材料包覆粘合,也可以单独成型。

在这个行业有些朋友会说TPE也是TPR,将TPE与TPR混淆不清,TPE是以SEBS为基材共混改性而成的材料,SBS基材改性之材料称为TPR。

只是在叫法上略有不同,在香港台料的不同称呼。

TPR材料特性:2.100%回收利用,降低成本,是取代橡胶及硅胶的理想材料。

3.性质比较稳定,具有良好的耐温(使用温度范围-50-100℃),耐老化,耐化学性,耐溶剂性。

4.TPR材料在生产过程中不引入重金属,不添加有毒的邻苯二甲酸盐增塑剂,符合ROHS、REACH、EN71、PAHS及FDA环保检测。

是取代PVC的最佳材料。

塑优是一家15年专业研发、生产和销售热塑性弹体(TPE、TPR、TPV、TPU、SBS、SEBS)的高科技企业,生产工厂已通过ISO9001(2017版)国际质量管理体系认证,荣获国家级高新技术企业资质,并注册品牌YOULI®(优丽®)在国内外销售。

本企业先拥有8条进口生产线,年产能达2000吨,其卓越的质量及优异的服务在TPE业界奠定了良好的基础和声望。

本公司生产的TPE/TPR主要分为三大类:一为普通类TPE/TPR,能够单独成型,或包胶PP,PE等,有本色,黑色,半透明,高透明及各种颜色抽粒等。

二为包胶类TPE/TPR,能够和ABS,PC,PA66,PS,POM,PETG等硬胶强劲结合成型,分为本色,黑色,透明等。

热塑性弹性体

热塑性弹性体TPE/TPR,又称人造橡胶或合成橡胶。

其产品既具备传统交联硫化橡胶的高弹性、耐老化、耐油性各项优异性能,同时又具备普通塑料加工方更、加工方式广的特点。

可采用注塑、挤出、吹塑等加工方式生产,水口边角粉碎后100%直接二次使用。

既简化加工过程,又降低加工成本,因此热塑性弹性体TPE/TPR材料已成为取代传统橡胶的最新材料,其环保、无毒、手感舒适、外观精美,使产品更具创意。

因此也是一支更具人性化、高品位的新型合成材料,也是世界化标准性环保材料。

基本资料热塑性弹性体:常温下具有橡胶的弹性,高温下具有可塑化成型的一类弹性体热塑型弹性体TPEE介绍以及SKYPEL的具体应用领域(参考)TPEE是通过对苯二甲酸1,4-丁二醇及聚丁醇共聚而成,其硬段比例增大可增强物理刚性和化学稳定性,软段比例增大可提高柔韧性和低温性能。

SKYPEL 是SK 化学公司为其工程热塑性弹性体所注册的商品名称。

它是一种酯体系热塑性弹性体(Thermoplastic elastomers),其柔软性与弹性恢复力酷似橡胶,而机械性强度、耐热性及耐候性方面比橡胶优秀。

颜色有本色,透明,高透明。

不经过硫化工程,与普通热塑性树脂相同,以易于成型加工的树脂根据通常聚酯合成方法妥当调整软链段的共聚物量,从而形成适合各种用途的柔软性与机械性材质。

具有的特性⒈良好抗冲击和抗疲劳性能。

⒉高冲击强度和良好的低温柔韧性。

⒊温度上升时保持良好的性能。

⒋良好的对化学物质,油品,溶剂和天气的抵抗能力。

⒌高抗撕裂强度及高耐摩擦性能。

⒍易加工且具经济性。

⒎良好的可回收性。

常见牌号G130D具有与橡胶相似的挠性、弹性以及机械强度,但它的耐热性和耐候性比橡胶好。

所有等级的KEYFLEX BT都是嵌段共聚物,由聚丁烯—对苯二酸盐的硬(结晶体)段和基于长链的聚醚乙二醇软(非结晶的)段组成。

其属性由硬段到软段的比率来决定。

应用:软管套,以及液压软管带、管道、密封材料G140D具有与橡胶相似的挠性、弹性以及机械强度,但它的耐热性和耐候性比橡胶好。

TPE(热塑性弹性体)

TPE(热可塑性弹性体) 概論一、热塑性弹性体(TPE )的定义 热塑性弹性体(t h e rmopl a sticel as to TPE 是弹性体,具有加硫橡胶的性质,但却不需要加硫。

此外 TPE 并 具有许多介于橡胶与塑料中间的特征。

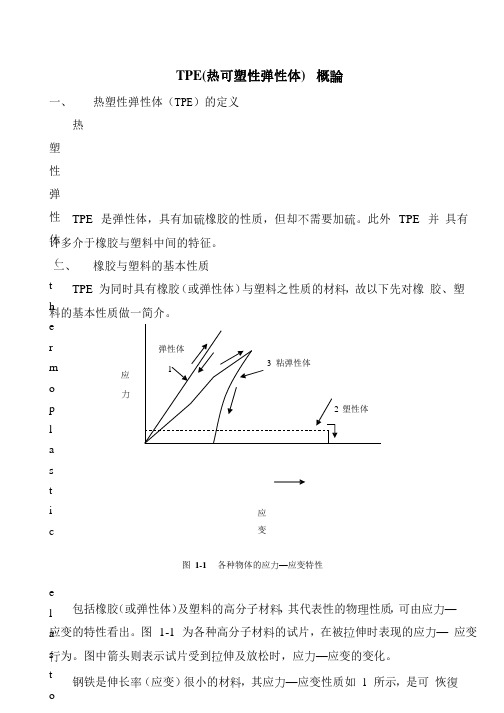

二、橡胶与塑料的基本性质 TPE 为同时具有橡胶(或弹性体)与塑料之性质的材料,故以下先对橡 胶、塑料的基本性质做一简介。

应 力应 变图 1-1 各种物体的应力—应变特性包括橡胶(或弹性体)及塑料的高分子材料,其代表性的物理性质,可由应力— 应变的特性看出。

图 1-1 为各种高分子材料的试片,在被拉伸时表现的应力— 应变行为。

图中箭头则表示试片受到拉伸及放松时,应力—应变的变化。

钢铁是伸长率(应变)很小的材料,其应力—应变性质如 1 所示,是可 恢復原狀的完全弹性体。

而粘土则是完全的塑性体,如2所示,为完全无法回復。

至于高分子物质则兼具弹性体与塑性体的性质,为粘弹性体3的行为,但橡胶(或弹性体)较塑料更接近于完全弹性体。

由于多數塑料为粘弹性体,要具体描述热塑性弹性体与一般塑料的区别并不容易,较大的差異为热塑性弹性体在常温下具有高伸长率、高回弹率、低压缩永久另一最大区别是分子结构的差異,由于TPE具必定由橡胶成分(即软质段,soft segment)与塑料成)所构成,软质段具有弹性,而硬质段则在常温时发。

但当温度上升时,硬质段的塑料成分会熔而成为可塑性变形,如同塑料般加工时成型。

,TPE含有硬质段及软质段,分類的方法通常是異來分几大類,再以软质段、硬质段之分子固定方式之不同细分。

可形成软质段的另一方面,形成硬质段的分子可使用以下塑料:聚苯乙烯、聚乙烯、聚丙烯、间规聚合1,2聚丁二烯、反式1,4聚異戊二系、聚氨酯、聚酯、聚酰胺等。

依TPE主链上分子构造的差異,可大分为如图1-2。

图 1-2. SBSSISTPS (苯乙烯系) SEBS(苯乙烯/丁二烯嵌段共聚物,SBC ) SEPS 其它 TPO (单纯混掺型)聚烯系TPV (动态加硫型) TPERB (间规聚合 1.2BR ) 聚二烯系 TPI (反式聚異戊二烯)TPNR (PP/天然橡胶)氯系 TPVC (硬质:PVC ,软质:PVC 或 NBR )TPU 系(热塑性聚氨酯)TPEE 系(聚醚酯弹性体) 工程塑料系 TPA 系(聚酰胺系)氟素系TPE 的另一种分類法,为依巨观构造的差異,分为纯 TPE 及混掺 TPE 。

SBS热塑性弹性体生产工艺

SBS热塑性弹性体生产工艺SBS(Styrene-Butadiene-Styrene)热塑性弹性体是一种广泛应用于塑料和橡胶行业的弹性材料。

它是由苯乙烯和丁二烯共聚而成,具有良好的弹性和耐高温性能。

SBS热塑性弹性体生产工艺主要包括原料准备、共聚反应、改性处理和成型加工等环节。

下面将详细介绍SBS热塑性弹性体的生产工艺。

第一部分:原料准备SBS热塑性弹性体生产的原料主要包括苯乙烯、丁二烯、聚合催化剂、抗氧化剂等。

首先,苯乙烯和丁二烯按一定比例混合,然后加入聚合催化剂和抗氧化剂,充分搅拌均匀。

第二部分:共聚反应原料准备完毕后,将混合物注入反应器中进行共聚反应。

共聚反应一般在高压、高温的条件下进行,通常采用自由基引发剂作为聚合催化剂。

反应过程中,将反应器加热至一定温度,控制反应时间和反应压力,使苯乙烯与丁二烯发生共聚反应,形成SBS热塑性弹性体。

同时,反应器中的搅拌装置会使反应物充分混合,提高反应效率。

第三部分:改性处理共聚反应后的SBS热塑性弹性体在物理性能、流变性能等方面还有一定的提升空间。

因此,需要进行改性处理。

改性处理一般采用混炼法,即将共聚反应得到的热塑性弹性体与增塑剂、稳定剂、增强剂等混合在一起,进行高速搅拌、混炼和研磨。

改性处理可以提高SBS热塑性弹性体的力学性能、耐热性和耐老化性等,使其更加适用于各种应用领域。

第四部分:成型加工改性处理后的SBS热塑性弹性体可以通过热压、挤出或注塑等方式进行成型加工。

其中,热压成型是将热塑性弹性体料片加热至一定温度,然后放入模具中进行成型。

挤出成型是将热塑性弹性体通过挤出机加热熔融,然后通过挤出头挤出成型。

注塑成型是将热塑性弹性体加热熔融后,通过注塑机注射到模具中进行成型。

根据不同的产品要求和生产条件,可以选择不同的成型方式进行生产。

综上所述,SBS热塑性弹性体的生产工艺主要包括原料准备、共聚反应、改性处理和成型加工等环节。

这些工艺步骤的合理控制和优化可以提高产品的性能和质量,满足各种应用的需求。

tpe包胶注塑工艺参数

tpe包胶注塑工艺参数摘要:1.TPE包胶注塑工艺介绍2.TPE包胶注塑工艺参数3.工艺参数对产品性能的影响4.总结正文:TPE包胶注塑工艺是一种将TPE(热塑性弹性体)软胶材料包覆到其他材料上的加工方法。

这种工艺常用于制作具有复杂形状或需要柔软触感的塑料制品。

在TPE包胶注塑工艺中,选择合适的工艺参数至关重要,因为它们会影响到产品的性能和质量。

首先,让我们了解一下TPE包胶注塑工艺的基本流程。

该工艺主要包括合模、填充、保压、冷却、开模和脱模等阶段。

在合模阶段,将模具闭合,将熔融的TPE材料注入模具中。

在填充阶段,TPE材料充满模具腔。

在保压阶段,对模具施加压力,使TPE材料充满整个模具腔。

在冷却阶段,通过冷却系统将模具内部温度降低,使TPE材料固化。

最后,在开模和脱模阶段,打开模具并取出制品。

在TPE包胶注塑工艺中,有几个关键的工艺参数需要特别关注。

首先是熔融温度,它决定了TPE材料的熔融程度。

熔融温度过高会导致材料分解,熔融温度过低则会导致材料填充不足。

其次是注塑压力,它决定了TPE材料在模具中的填充速度。

注塑压力过大可能会导致材料溢出,注塑压力过小则可能导致填充不足。

最后是冷却时间,它影响了TPE制品的硬度和尺寸稳定性。

冷却时间过短可能导致制品硬度不足,冷却时间过长则可能导致制品尺寸发生变化。

工艺参数的选择对TPE包胶注塑制品的性能有着重要影响。

例如,合适的熔融温度和注塑压力可以确保制品具有良好的填充性和尺寸稳定性。

适当的冷却时间则可以保证制品具有合适的硬度和耐磨性。

此外,工艺参数的选择还会影响到制品的表面质量、耐化学性以及加工效率等方面。

总之,TPE包胶注塑工艺参数是影响制品性能和质量的关键因素。

tpe注塑成型工艺

tpe注塑成型工艺TPE注塑成型工艺TPE(热塑性弹性体)是一种具有优异弹性和可加工性的材料,广泛应用于各种领域。

TPE注塑成型工艺是一种常用的加工方法,通过注塑机将熔融的TPE材料注入模具中,经冷却固化后得到所需的产品。

本文将详细介绍TPE注塑成型工艺的流程和相关注意事项。

一、TPE注塑成型工艺的流程1. 原料准备:首先需要准备TPE颗粒和其他辅助材料,如增塑剂、阻燃剂等。

确保原料的质量和配比符合要求,以保证成品的性能。

2. 注塑机调试:将注塑机调至适宜的温度和压力,以保证TPE材料能够充分熔融且顺利注入模具中。

同时,通过调整注射速度和压力来控制产品的尺寸和外观。

3. 模具设计和制造:根据产品的形状和尺寸要求,设计和制造适合的模具。

模具的设计应考虑到TPE材料的收缩率和流动性,以确保成品的精度和一致性。

4. 模具安装和调试:将制作好的模具安装到注塑机上,并进行调试,以确保模具的开闭动作和冷却系统的正常工作。

同时,调整模具温度和冷却时间,以控制产品的性能和外观。

5. 注塑成型:将预热好的TPE颗粒放入注塑机的料斗中,通过旋转螺杆将颗粒推入加热筒中熔化。

当TPE完全熔化后,通过注射装置将熔融的TPE材料注入模具中,注射后保持一定的压力,直到TPE 冷却固化。

6. 产品取出和整理:待TPE完全冷却后,打开模具,取出成品。

根据需要进行后续的修整、喷漆或组装等工艺,最终得到符合要求的TPE制品。

二、TPE注塑成型工艺的注意事项1. 温度控制:TPE材料对温度敏感,过高或过低的温度都会影响成型效果和产品性能。

因此,在注塑过程中需要严格控制注塑机的温度,特别是模具的温度,以保证TPE材料的熔融和流动性。

2. 压力控制:适当的注射压力可以保证TPE材料充分填充模具的腔体,避免产生空洞和缺陷。

同时,还要控制保压时间和保压压力,以确保成品的尺寸和外观质量。

3. 模具设计:模具的设计应考虑到TPE材料的特性,如收缩率和流动性。

tpe材料成型工艺

tpe材料成型工艺摘要:1.引言2.TPE 材料简介3.TPE 材料成型工艺分类4.常见TPE 成型工艺介绍4.1 注塑成型4.2 挤出成型4.3 热压成型4.4 真空成型5.TPE 成型工艺的发展趋势与挑战6.结论正文:【引言】TPE(热塑性弹性体)材料因其独特的性能,如良好的弹性和耐磨性,被广泛应用于各个领域。

TPE 材料的成型工艺对于产品的质量和性能起着至关重要的作用。

本文将详细介绍TPE 材料的成型工艺及其发展趋势。

【TPE 材料简介】热塑性弹性体(TPE)是一种具有橡胶和塑料特性的材料,它可以在加热时软化并可塑形,冷却后硬化。

TPE 材料具有良好的耐磨性、弹性和抗拉伸性能,广泛应用于汽车、电子、医疗、玩具等领域。

【TPE 材料成型工艺分类】TPE 材料的成型工艺主要分为注塑成型、挤出成型、热压成型和真空成型等。

【常见TPE 成型工艺介绍】4.1 注塑成型注塑成型是一种常见的TPE 成型工艺,适用于大批量生产。

该工艺通过将熔融的TPE 材料注入模具中,使其在冷却过程中硬化并固化。

注塑成型的优点是生产效率高,产品质量稳定。

4.2 挤出成型挤出成型是通过将TPE 材料加热至熔融状态,然后通过挤出模具将其成型为各种截面的产品。

挤出成型的优点是生产过程简单,材料利用率高。

4.3 热压成型热压成型是将热塑性弹性体材料在加热条件下进行压制,使其在压力和温度下发生流动和变形,从而填充模具的成型过程。

热压成型的优点是制品密度均匀,性能优异。

4.4 真空成型真空成型是将TPE 材料在真空条件下加热至软化,然后通过负压使其吸附在模具上并成型。

真空成型的优点是可以生产复杂结构的制品,且制品表面光洁度高。

【TPE 成型工艺的发展趋势与挑战】随着科技的进步,TPE 成型工艺也在不断发展,如数字化成型技术、绿色环保工艺等。

同时,TPE 成型工艺也面临着一些挑战,如提高生产效率、降低生产成本、优化产品性能等。

【结论】总之,TPE 材料的成型工艺对其性能和应用至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

動態加硫 TPO ( 即 TPV )

• 動態加硫型TPO是用萬馬力機或塑練機等混

合設備進行混合時,同時使橡膠加硫而製成的 TPO,因此軟質段的加硫橡膠粒子,可細微地分 散於硬質段的聚烯基材中,此為其特徵. • TPV 依硬質段與軟質段之種類組合不同,有許 多種規格,最具代表性的是 PP / EPDM 之組合. • PP/EPDM 系是最早被開發,上市的TPV;商品 名稱為 “ samtoprene ”

共聚物 橡膠與塑膠的混摻物 接枝共聚物 金屬離子架橋型高分子等 硬質段的固定方式有:利用凍結相 氫鍵結合 結晶相 離子架橋 等 一般利用硫磺與過氧化物的橡膠架橋,是利 用共價結合的化學架橋,TPE是物理架橋.

熱可塑性彈性體 大體分類

• • • • • • •

依TPE主鏈上分子構造的差異可分為: PS 系 SBS SEBS SEPS SIS 等 聚烯系 s-TPO I – TPO TPV 聚二烯系 TPNR 氯系 TPE TPVC CPE 工程系TPE TPU TPEE(聚酯系) TPA 等 其他 矽酮系 TPE 等

熱塑性彈性體

熱可塑性彈性體

• 可形成軟質段的分子包括以下的橡膠 • BR (聚丁二烯) IR(聚異戊二烯) NR (天然

橡膠) EPDM(乙烯-丙烯橡膠) 等

• 可形成硬質段的分子包括以下的塑膠 • 聚苯乙烯 聚乙烯 聚丙烯 PU 聚脂 • 聚酰胺 PVC 等 .

熱可塑性彈性體

• 軟質段的分子固定方式有多種;一般分為: • 三鏈段共聚物 星形鏈段的共聚物 多鏈段 • • • •

熱可塑性彈性體

•基 •動 •基

礎 態 本 介 硫 市 紹 化 場

熱可塑性彈性體

•熱可塑性彈性體(Thermoplastic elastomer)是

指在常溫下具有加硫橡膠的性質(彈性體的 性質),在高溫下又可以塑性變形,用塑膠的 加工機器來成型的高分子材料. •TPE是彈性體,具有加硫橡膠的性質,但卻不 需要加硫. •TPE具有許多介於橡膠與塑膠中間的特徵.

架橋點的作用,而成為可塑性變形,即可同塑膠般地 成型.

熱可塑性彈性體

• TPE 在基本上必須具軟質段分子與硬質段分

子而互不相溶的,兩鏈段分別在不同的空間凝 集.但兩鏈段又利用共價鍵而連結,因此個別的 空間僅限於微相尺寸.( 理論為 20 ~ 70 nm ) • 此結果使TPE 成為兩相分離結構;且有各自的 玻璃化轉變溫度. • 以型態學來分,TPE的微相分離組織可以有多 種形狀; • 鏈段的生成是可逆的,高溫下會消失,降溫後又 出現.

熱可塑性彈性體歷史

TPE 技術特徵及優缺點

熱塑性彈性體

• 對於TPE與塑膠的對比,因彈性體與塑膠在性能範圍 • • •

上不同,難以單純比較;僅能列舉TPE的特徵: 與軟質塑膠相比,壓縮永久變形小,強韌性與耐久性優. 塑膠中摻混TPE可賦予彈性,提高韌性,改良脆性及耐 衝擊性 TPE具彈性,用於薄膜,薄板,接著劑等的製造,可賦予 高機能性與高性能. TPE的分子中同時含有塑膠與橡膠成分,作為各種高 分子合膠的助溶劑,可發揮其他材料所無的效果. 與TPE 摻混後,材料成本增加,加工性會惡化,故在成 本與性能設定上,要充分考慮.

TPV 製 法 及生 產 商

• AES (Advanced Elastomer System ) 儘此一家

模型圖

比較表

基 本 市 場 應 用

•

•

TPE 的 製 法

• TPE 的種類很多,因此製法也各不相同,但可大略區分為

以下幾種: • 聚合 ( 活性陰離子聚合 配位陰離子聚合 自由基聚合 )

• 縮聚合 • 加成聚合 • 高分子混摻 • • 高分子反應 •

混摻

動態加硫

加氫反應 其他

• 關於聚合方面的具體介紹請參考<熱可塑彈性體技術手冊>

橡膠分子的塑性變形與彈性變形

Байду номын сангаас

熱可塑性彈性體

• TPE 已經具有加硫橡膠的性質,因此不必加硫的作

業;基於此理由;TPE必定是由橡膠成分(軟質段)與塑 膠成分(硬質段)成分所構成,硬質段發揮架橋點一般 的作用.因此,在室溫附近,硬質段(如加硫點)有防止 塑性變形的作用.

• 當溫度上升時,硬質段的塑膠成分會溶融,失去作為