DIN 2310

中德标准对照

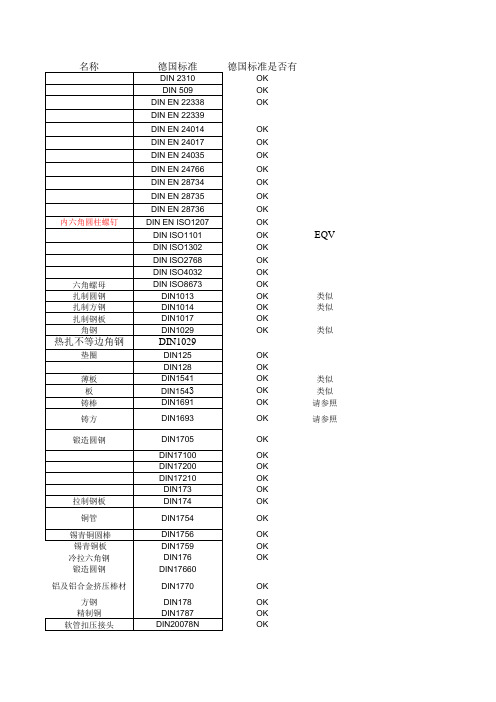

德国标准是否有OKOKOKOKOKOKOKOKOKOKOKOK EQVOKOKOKOKOK类似OK类似OKOK类似OKOKOK类似OK类似OK请参照OK请参照OKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOKOK NEQOKOKOKOKOKOKOKOKOKOKOKOKOKOKOK NEQOK NEQOKOK NEQOKNEQOK六角螺母柱销ISO8735锥销ISO8736铆钉ISO8746螺钉ISO1207OK中国标准GB/T119GB/T117GB/T5782GB/T5783 GB/T6172.1GB/T73 GB/T119.2 GB/T120.2 GB/T120.2GB/T65GB/T1182-1996 GB/T702―1986 GB/T702―1986 GB/T9788―1988GB/T97.1-85GB/T93-87GB/T708―1988 GB/T709―1988 JB/T3997-1994GB/T1348-1988GB/T4423-1992 GB/T905-1994GB/T905-1994GB/T3639-2000G31-9AGB/T13871G51-4AGB/T894.1-86GB/T893.1-86GB/T276-94GB/T292-94GB/T849高度对不上G31-1 G31-2 G31-3GB/T70.3G38-3G38-4GB/70.1GB/77GB/T79GB/T91-00GB/T119.2-00GB/T117-00GB/T5783-00,GB/T5782-00GB/T5782-00GB/T6170GB/T120.2-00GB/T118-00GB/T869-86GB/T818-00备注DIN1691是灰铸铁件标准DIN1693是球墨铸铁件标准。

DIN1693-1973是标准类球墨铸铁;DIN1693-1977是球墨铸铁附铸试样的性能该标准中的牌号像有色金属的牌号,符合DIN的锡青铜牌号规律,但现有资料查不到与之完全相同的牌号。

德标大全

活跃

纹极限尺

寸公称直

径从112

毫米到

180毫米

ISO一般

用途米制

螺纹 - 第

25部分:

为有优选

公差等级 的细牙螺

活跃

纹极限尺

寸公称直

径从182

毫米到

250毫米

Page 6 of 97

/translate_c?hl=zh-CN&langpair=en%7Czh-CN... 2010-5-24

动轮廓公

差和偏差

Page 7 of 97

/translate_c?hl=zh-CN&langpair=en%7Czh-CN... 2010-5-24

DIN标准列表 - 维基百科,自由的百科全书

Page 8 of 97

线程运行

■ 4 依据DIN 20000按DIN 29999 ■ 依据DIN 24000 4.1 根据DIN 24999

/translate_c?hl=zh-CN&langpair=en%7Czh-CN... 2010-5-24

DIN标准列表 - 维基百科,自由的百科全书

据DIN ISO 5456-2 ,

国际标准化组织5456-2 ,

根据DIN ISO 5456-3 , 根 国际标准化组织5456-3 ,

据DIN ISO 5456-4

国际标准化组织5456-4

根据DIN ISO 10209-2

国际标准化组织10209-2

根据DIN ISO 128 , 通过 DIN EN ISO 128

依据DIN 1321

细牙螺纹 标称尺寸 标称直径 从130毫 米到1000 毫米

国际标准 化组织的 一般用途 米制螺纹 - 第12部 分:1至 活跃 300毫米 直径粗, 细牙螺纹 选择直径 和间距

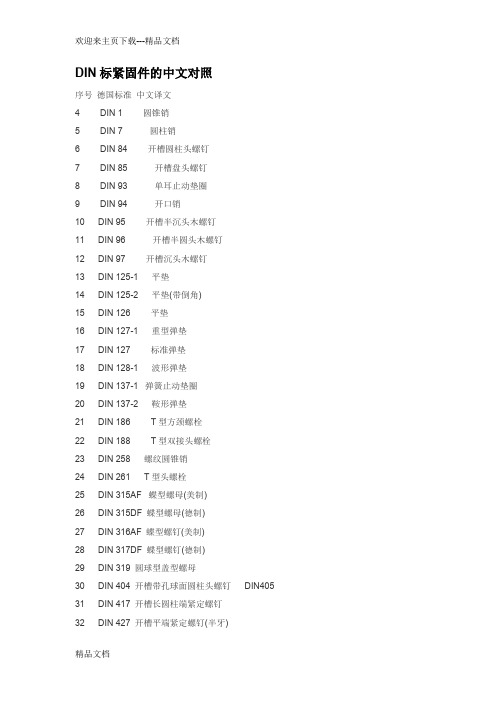

最新DIN标紧固件的中文对照

DIN标紧固件的中文对照序号德国标准中文译文4 DIN 1 圆锥销5 DIN 7 圆柱销6 DIN 84 开槽圆柱头螺钉7 DIN 85 开槽盘头螺钉8 DIN 93 单耳止动垫圈9 DIN 94 开口销10 DIN 95 开槽半沉头木螺钉11 DIN 96 开槽半圆头木螺钉12 DIN 97 开槽沉头木螺钉13 DIN 125-1 平垫14 DIN 125-2 平垫(带倒角)15 DIN 126 平垫16 DIN 127-1 重型弹垫17 DIN 127 标准弹垫18 DIN 128-1 波形弹垫19 DIN 137-1 弹簧止动垫圈20 DIN 137-2 鞍形弹垫21 DIN 186 T型方颈螺栓22 DIN 188 T型双接头螺栓23 DIN 258 螺纹圆锥销24 DIN 261 T型头螺栓25 DIN 315AF 蝶型螺母(美制)26 DIN 315DF 蝶型螺母(德制)27 DIN 316AF 蝶型螺钉(美制)28 DIN 317DF 蝶型螺钉(德制)29 DIN 319 圆球型盖型螺母30 DIN 404 开槽带孔球面圆柱头螺钉DIN40531 DIN 417 开槽长圆柱端紧定螺钉32 DIN 427 开槽平端紧定螺钉(半牙)33 DIN 431 小六角特薄细牙螺母34 DIN 432 外舌止动垫圈35 DIN 433 小垫圈(用于圆柱头螺钉)36 DIN 434 方斜垫圈(U型)37 DIN 435 方斜垫圈(I型)38 DIN 436 方垫圈39 DIN 438 开槽凹端紧定螺钉40 DIN 439 六角薄螺母41 DIN 439 六角薄螺母B级无倒角42 DIN 439 细牙六角薄螺母43 DIN 440 木螺钉专用垫圈44 DIN 443 密封帽45 DIN 444 活节螺栓B 型46 DIN 462 内舌止动垫圈47 DIN 463 双耳止动垫圈48 DIN 464 滚花高头螺钉49 DIN 465 开槽滚花高头螺钉50 DIN 466 滚花高螺母51 DIN 467 滚花薄螺母52 DIN 470 锁紧垫圈53 DIN 471 轴用弹性挡圈54 DIN 472 孔用弹性挡圈55 DIN 478 方头带垫螺栓56 DIN 479 方头圆柱底端螺栓57 DIN 480 方头带垫半圆底端螺栓58 DIN 481 弹性圆柱销59 DIN 508 T型槽螺母60 DIN 525 单头螺柱61 DIN 529 地脚螺栓62 DIN 546 带槽圆螺母63 DIN 547 端面带孔圆螺母64 DIN 551 开槽平端紧定螺钉65 DIN 553 开槽锥端紧定螺钉66 DIN 555 六角螺母67 DIN 557 方螺母-C68 DIN 558 六角头螺钉69 DIN 561 六角头圆柱端紧定螺钉70 DIN 562 薄型方螺母-B71 DIN 571 六角头木螺钉72 DIN 580 吊环螺钉73 DIN 582 吊环螺母74 DIN 601 六角头螺栓75 DIN 603 大半圆头方颈螺栓(马车螺栓) C级76 DIN 604 沉头带插销马车螺栓77 DIN 605 沉头长方颈马车螺栓78 DIN 607 半圆头带插销马车螺栓79 DIN 608 沉头短方颈马车螺栓80 DIN 609 六角头精配螺栓(长螺纹)81 DIN 610 六角头精配螺栓(短螺纹)82 DIN 653 滚花平头螺钉83 DIN 660 半圆头铆钉84 DIN 661 沉头铆钉85 DIN 662 半沉头铆钉86 DIN 674 大扁头铆钉87 DIN 703 重型侧面带孔圆螺母88 DIN 705 侧面带孔圆螺母89 DIN 741 卡头90 DIN 787 T型槽螺钉91 DIN 835 双头螺柱(牙长=2D)92 DIN 906 内六角锥型闭锁螺钉93 DIN 908 内六角直型闭锁螺钉94 DIN 909 外六角锥型闭锁螺钉95 DIN 910 外六角直型闭锁螺钉96 DIN 911 内六角扳手97 DIN 912内六角圆柱头螺钉98 DIN 913 内六角平端紧定螺钉99 DIN 914 内六角尖端紧定螺钉100 DIN 915 内六角圆柱端紧定螺钉101 DIN 916 内六角凹端紧定螺钉102 DIN 917 薄型盲螺母103 DIN 920 开槽小圆柱头螺钉104 DIN 921 开槽大圆柱头螺钉105 DIN 923 开槽圆柱头轴肩螺钉106 DIN 927 开槽无头轴肩螺钉107 DIN 928 焊接方螺母108 DIN 929 焊接六角螺母109 DIN 931 六角头螺栓(半牙)110 DIN 933 六角头螺栓(全牙)111 DIN 934 六角头螺母(1型)112 DIN 934-2 细牙六角头螺母(1型) 113 DIN 935 开槽六角螺母114 DIN 936 六角头薄螺母115 DIN 937 六角头开槽薄螺母116 DIN 938 双头螺距(牙长=1D)117 DIN 939 双头螺距(牙长=1.25D)118 DIN 939 双头螺距(牙长=1.5D)119 DIN 940 双头螺距(牙长=1.5D)120 DIN 960 六角头细牙螺栓(半牙)121 DIN 961 六角头细牙螺栓(全牙)122 DIN 962 头部穿孔六角头螺栓123 DIN 963 开槽沉头螺钉124 DIN 964 开槽半沉头螺钉125 DIN 965 十字槽沉头螺钉126 DIN 966 十字槽半沉头螺钉127 DIN 970 六角头螺母128 DIN 971 六角头螺母129 DIN 972 细牙六角头螺母(2型)130 DIN 975 牙条(全螺纹)131 DIN 976 螺纹销132 DIN 979 六角头开槽薄螺母(2型)133 DIN 980 全金属六角锁紧螺母(1型)134 DIN 981 圆螺母135 DIN 982 六角头尼龙锁紧螺母136 DIN 985 六角头薄型尼龙锁紧螺母137 DIN 986 六角盖型尼龙锁紧螺母138 DIN 988 配合垫片139 DIN 1052 木材连接用垫片140 DIN 1151 沉头钢钉141 DIN 1440 销钉专用垫片A型142 DIN 1441 销钉专用垫片143 DIN 1444 带头销钉144 DIN 1471 圆锥型槽销145 DIN 1472 圆锥型槽销(半槽)146 DIN 1473 平行槽销(带倒角)147 DIN 1474 前端凹槽槽销148 DIN 1475 中部凹槽槽销149 DIN 1476 圆头槽销150 DIN 1477 沉头槽销151 DIN 1479 六角螺母棒152 DIN 1480 花篮螺栓153 DIN 1481 弹性圆柱销开槽重型154 DIN 1587 组合式盖型螺母155 DIN 1804 开槽圆螺母(配合沟头扳手)156 DIN 1816 圆螺母(带插销孔)157 DIN 2093 盘型弹簧垫圈158 DIN 3017 喉箍159 DIN 3404 润滑油嘴(旋扭头)160 DIN 3567 管夹161 DIN 3570 U型螺栓162 DIN 5587 2型六角螺母A和B级163 DIN 6319 球面垫圈164 DIN 6325 圆柱销165 DIN 6330 厚六角螺母166 DIN 6331 厚六角法兰面螺母167 DIN 6334 长六角螺母168 DIN 6797-A 外齿锁紧垫圈169 DIN 6797-I 内齿锁紧垫圈170 DIN 6798-A 外锯齿锁紧垫圈171 DIN 6798-I 内锯齿锁紧垫圈172 DIN 6799 开口挡圈173 DIN 6823 六角法兰面螺母174 DIN 6885 平键(A型)175 DIN 6888 半圆键176 DIN 6899 嵌环(支撑环)177 DIN 6900 机器螺钉和垫圈组合件178 DIN 6901 自攻螺钉和垫圈组合件179 DIN 6912 薄型带孔内六角圆柱头螺钉180 DIN 6914 大六角头螺栓181 DIN 6915 大六角螺母182 DIN 6916 大垫圈183 DIN 6917 楔型方垫圈184 DIN 6921 六角法兰面螺栓加大系列B级185 DIN 6923 六角法兰面螺母186 DIN 6925 全金属六角锁紧螺母(2型)187 DIN 7337 开口型抽芯铆钉(沉头、扁圆头)188 DIN 7338 扁平头半空心/全空心铆钉189 DIN 7343 螺旋夹紧销190 DIN 7346 轻型弹性圆柱销191 DIN 7349 重型弹性圆柱销用垫圈192 DIN 7500 ISO公制螺纹螺钉(多种头型)193 DIN 7504 自攻自钻螺钉(多种头型)194 DIN 7513 开槽切削螺纹螺钉(多种头型) 195 DIN 7516 十字槽切削螺纹螺钉(多种头型) 196 DIN 7965 T型四爪螺母197 DIN 7968 钢结构用六角头螺栓连接副198 DIN 7971 开槽盘头自攻螺钉199 DIN 7972 开槽沉头自攻螺钉200 DIN 7973 开槽半沉头自攻螺钉201 DIN 7976 六角头自攻螺钉202 DIN 7978 圆锥销203 DIN 7980 圆柱头螺钉用弹簧垫圈204 DIN 7981 十字槽盘头自攻螺钉205 DIN 7982 十字槽沉头自攻螺钉206 DIN 7983 十字槽半沉头自攻螺钉207 DIN 7984 薄型内六角圆柱头螺钉208 DIN 7985 十字槽盘头螺钉209 DIN 7989 钢结构用垫圈210 DIN 7990 钢结构用六角头螺栓211 DIN 7991 内六角沉头螺钉212 DIN 7993 轴用钢丝挡圈213 DIN 7995 十字槽半沉头木螺钉214 DIN 7996 十字槽圆头木螺钉215 DIN 7997 十字槽沉头木螺钉216 DIN 8140 螺纹护套(普通\自锁等)217 DIN 9021 大外径垫圈218 DIN 11024 弹簧卡子219 DIN 13257 平板螺栓220 DIN 18182 干壁钉(墙板钉)221 DIN 28129 环型螺母222 DIN 70952 圆螺母用止退垫圈螺丝,紧固件,标准件词汇的中英文对照机(踏)车用螺丝、轴心Screws And Shafts For Motorcycle Or Bicycle 针车用螺丝、轴心Screws And Shafts For Sewing Maching止付螺丝Socket Set Screws不锈钢宽牙螺丝Stainless Steel Coarse Thread Screws不锈钢高低牙螺丝Stainless Steel High-Low Thread Screws不锈钢机械螺丝Stainless Steel Machine Screws不锈钢钻尾螺丝Stainless Steel Self Drilling Screws不锈钢自攻螺丝Stainless Steel Self Tapping Screws不锈钢自削螺丝Stainless Steel Thread Cutting Screws不锈钢三角牙螺丝Stainless Steel Tri-Lobular Thread Screws插片壁虎Steel Ceiling Anchors内迫壁虎Drop in Anchors碳钢锤钉壁虎Steel Hit Anchors碳钢六角螺帽Steel Hex Coupling Nuts强力车修壁虎Wedge Anchors外迫壁虎Cut Anchors化学壁虎Chemical Anchors不锈钢重载胀栓Heavy Duty Expansion Anchors鱼眼壁虎企眼长螺帽Tie Wire Anchors锌合金打入式壁虎Hammer Drive Anchors弹簧螺帽Strut Nuts兰花夹系列Toggle Bolts (Spring Toggle & Gravity Toggle)门窗、地板专用壁虎Nylon Frame Anchors or Metalframe Anchors 石膏板中空壁虎Hollow Wall Anchors套管式壁虎Sleeve Anchors打入式壁虎鱼形尼龙壁虎Nylon Frame Harmmer Fixing (Nylon Hammer Drive Anchors)强力式锤钉壁虎Hit Anchors电梯壁虎Bolt Anchors重载壁虎Heavy duty anchors两片夹Loxin Masonry Anchors定位螺栓Set Bolts长型兰花夹Short Strap Anchors工具棒Drop in Setting Tools象脚壁虎Elephant foot anchors水泥预埋件Concrete Insert翻边胀轴Drop in Anchor with Lip冲件Legs Drywall Anchors六角盖头螺帽Hex Cap Nuts六角锯齿螺帽Hex Serrated Nuts六角轮缘螺帽Hex Flange Nuts高脚螺帽Hex Coupling Nuts(High Nuts)圆螺帽Round Nuts四角螺帽Square Nuts管用螺帽Pipe Nuts轮壳螺帽Wheel Nuts蝶型螺帽Wing NutsU形螺帽U NutsT形螺帽T Nuts环首螺帽Eye Nuts齿形螺帽Kep Nuts齿花螺帽Clinch Nuts耐候钢六角重型螺帽Corten Steel Heavy Hex Nuts焊接螺帽Weld Nuts高张力螺帽Heigh Strength Nuts建业用螺帽Structural Nuts不锈钢螺帽Stainless Steel Nuts铜螺帽Brass Nuts铝螺帽Aluminum Nuts合金钢螺帽Alloy Steel Nuts重型车螺帽Heavy Duty Wheel Hub Nuts铁器焊接袋帽Acorn Cap Nuts金属预置扭矩式螺帽All-Metal Prevailing Torque Type Nuts壁虎螺帽Anchor Nuts大尺寸螺帽Big Size Nuts铁盖袋帽Closed End Acorn Nuts盘形华司螺帽Conical Washer Nuts铁盖+尼龙圈组合盖帽Din 986 Domed Cap Nuts突缘尼龙盖帽Flange Nylon Insert Lock Nuts平面华司螺帽Flat Waser Nuts六角割沟螺帽Hex Slotted Nut自锁螺帽Self-Locking Nuts制止螺帽Sliding NutsSln-自动防松螺帽Sln Self-Locking Nuts其它特殊螺帽Special Nuts弹簧螺帽Spring Nuts不锈钢突缘螺帽Stainless Steel Flange Nuts不锈钢六角轮缘尼龙螺帽Stainless Steel Flange Nylon Insert Lock Nuts 不锈钢六角重型螺帽Stainless Steel Heavy Hex Nuts不锈钢六角螺帽Stainless Steel Hex Nuts不锈钢尼龙嵌入螺帽Stainless Steel Nylon Insert Lock Nuts 普通六角螺帽Hex Nuts六角重型螺帽Heavy Hex Nuts薄型螺帽Hex Jam Nuts尼龙嵌入防松螺帽Nylon Insert Lock Nuts机械螺丝用六角螺帽Hex Machine Screw Nut六角螺丝(栓) Hex Head Cap Screws(Hex Bolts)六角机械螺丝Hex Head Machine Bolts六角木牙螺丝Hex Lag Bolts四角螺丝Square Head BoltsT头螺丝T Head Bolts马车螺丝Carriage Bolts环首螺丝Eye Bolts内六角孔螺丝Hex Socket Cap Screws固定螺丝Set Screws螺椿栓Stud Bolts螺旋椿Screw Studs轮壳螺栓Wheel Bolts翼形螺丝Wing Screws自攻螺丝Self Tapping Screws自削螺丝Thread Cutting Screws钻尾螺丝Self Drilling Screws旋入螺丝Drive Screws机械螺丝Machine Screws木螺丝Wood Screws家具螺丝Furniture Screws塑板螺丝Chipboard Screws墙用螺丝Drywall Screws基础螺栓Foundation BoltsU型螺栓U Bolts勾头螺栓Hook Bolts套挂螺丝Toggle Bolts突缘螺丝Flange Bolts轨道螺栓(鱼尾螺丝) Track Bolts耐候钢螺丝Corten Steel Heavy Hex Bolts扭矩控制螺栓T.C.Bolts高张力螺栓High Strength Bolts剪力钉(焊接螺丝) Welding Studs螺丝附华司组合Screws And Washers Assembled(Sems)大尺寸螺栓Big Size Bolts不锈钢小螺丝Stainless Steel Sheet Metal Screws不锈钢大螺丝Stainless Steel Bolts铜螺丝Brass Screws铝螺丝Aluminum Screws合金钢螺丝Alloy Steel Screws电子螺丝Electronic Screws微小精密螺丝Micro Screws塑料螺丝Plastic Screws复合材料用螺丝Particle Board Screws钛合金螺丝Titanium Alloy Bolts钛、锆、钼、铌等螺丝、零件、材料Ti,Zr,Mo,Nb Pare Metal Bolts Parts 拇指螺丝Thumb Screws双头牙螺丝Double End Screws Hanger Bolt车辆(汽车)螺丝、螺帽Automotive Fasteners航天用螺丝Aerospace Fasteners飞机特殊扣件Source Control Bolts拉栓Blind Bolts面板螺丝Panel Fasteners电梯螺丝Elevator Bolts四角头固定螺丝Square Set Screws大头马车螺丝Step Bolts单向螺丝One Way Lag Screws管夹螺丝Hose Clamp Screws不锈钢固定螺丝Stainless Steel Hex Socket Cap Screws不锈钢内六角螺丝Stainless Steel Hex Socket Cap Screws铰链螺丝Hinge Screws货柜螺丝Container Screws复合材料钻尾螺丝Bi-Metal Self Drilling Screws三角牙螺丝Trilobular Thread Screws高低牙螺丝High Low Screws夹板用螺丝Particle Board Screws马桶螺丝Toilet Closet Bolts特长螺丝Special Longer Screws建业螺丝Building Fasteners不锈钢六角螺丝Stainless Steel Hex Socket Cap Screws其它特殊螺丝Special Screws Or Bolts不锈钢特殊螺丝Special Stainless Steel Screws宽牙螺丝(粗牙螺丝)Coarse Thread Screws链带螺丝Collated Screws水泥螺丝Concrete Screws板模螺丝Construction Bolts锌蝶螺丝Die Cast Wing Screws; Zinc Alloy重型车螺丝Heavy Duty Wheel Hub Bolts内六角固定螺丝Hex Socket Set Screws复合材料用螺丝(夹板用)Particle Board Screws犁壁螺丝Plow Bolts不锈钢木螺丝Stainless Steel Wood Screws套挂螺栓及螺丝Toggle Bolts钛合金膨胀螺丝Titanium Alloy Expansion Bolts六角盖头螺帽Hex Cap Nuts六角锯齿螺帽Hex Serrated Nuts六角轮缘螺帽Hex Flange Nuts高脚螺帽Hex Coupling Nuts(High Nuts)圆螺帽Round Nuts四角螺帽Square Nuts管用螺帽Pipe Nuts轮壳螺帽Wheel Nuts蝶型螺帽Wing NutsU形螺帽U NutsT形螺帽T Nuts环首螺帽Eye Nuts齿形螺帽Kep Nuts齿花螺帽Clinch Nuts耐候钢六角重型螺帽Corten Steel Heavy Hex Nuts焊接螺帽Weld Nuts高张力螺帽Heigh Strength Nuts建业用螺帽Structural Nuts不锈钢螺帽Stainless Steel Nuts铜螺帽Brass Nuts铝螺帽Aluminum Nuts合金钢螺帽Alloy Steel Nuts重型车螺帽Heavy Duty Wheel Hub Nuts铁器焊接袋帽Acorn Cap Nuts金属预置扭矩式螺帽All-Metal Prevailing Torque Type Nuts 壁虎螺帽Anchor Nuts大尺寸螺帽Big Size Nuts铁盖袋帽Closed End Acorn Nuts盘形华司螺帽Conical Washer Nuts铁盖+尼龙圈组合盖帽Din 986 Domed Cap Nuts突缘尼龙盖帽Flange Nylon Insert Lock Nuts平面华司螺帽Flat Waser Nuts六角割沟螺帽Hex Slotted Nut自锁螺帽Self-Locking Nuts制止螺帽Sliding NutsSln-自动防松螺帽Sln Self-Locking Nuts其它特殊螺帽Special Nuts弹簧螺帽Spring Nuts不锈钢突缘螺帽Stainless Steel Flange Nuts不锈钢六角轮缘尼龙螺帽Stainless Steel Flange Nylon Insert Lock Nuts不锈钢六角重型螺帽Stainless Steel Heavy Hex Nuts不锈钢六角螺帽Stainless Steel Hex Nuts不锈钢尼龙嵌入螺帽Stainless Steel Nylon Insert Lock Nuts锌压属螺帽Zinc Die Casting Nuts普通六角螺帽Hex Nuts六角重型螺帽Heavy Hex Nuts薄型螺帽Hex Jam Nuts尼龙嵌入防松螺帽Nylon Insert Lock Nuts机械螺丝用六角螺帽Hex Machine Screw Nut合金钢线材盘元Alloy Steel Wire Rod球状化线材Annealing Wire And Rod黑铁丝Black Wire黄铜棒线Brass Wire And Rod磨光棒钢Bright Steel Bar(Hex/Round/Square)铜合金线Copper Alloy Wire线切割线E.D.M Cutting Wire快削钢线材盘元Free Cutting Steel Wire Rod线材Iron Or Steel Wire线材盘元Iron Or Steel Wire Rod洋白铜线Nickel Silver Wire磷青铜线Phosphate Bronze Wire不锈钢条棒Stainless Steel Bar(Round/Hex/Square)不锈钢冷锻线材Stainless Steel Cold Heading Wire不锈钢线(抽线后) Stainless Steel Draw Wire不锈钢线材Stainless Steel Wire不锈钢线材及盘元Stainless Steel Wire And Rod棒钢Steel Bar(Hex/Round/Square)转回90度碾线头机90讧evolving Wire Twisting Machine气动拉钉机Air Riveter各式螺丝类产品自动包装Automatic Packaging For All Kinds Of Packaging 自动包装机Automatic Packing Machine螺丝制造搓牙机械Automatic Thread Rolling Machine螺丝割尾加工机械Automatic Thread Slotting Machine螺丝制造成型机械Automatic Trimming Machine拉钉打头机Blind Rivet Heading Machine螺丝、螺帽成型机Bolt Formers,Nuts Formers,Headers螺丝、螺帽热处理Bolt Nut And Screws Heat Treatment螺丝、螺帽热处理炉Bolt Nut And Screws Heat Treatment Furnaces球状化电器炖炉Carburizing Furnace Vacuum And Bell Type Furnace超防锈复合瓷膜Ceramic Coating连续式光辉渗碳淬火炉Continuous Bright Carburizing Quenching Furnace连续式光辉调质淬火炉Continuous Bright Hardening Quenching Furnace中、高热镀锌光辉连续炉Continuous Bright Heat Treat Furnace连续式光辉热处理炉Continuous Type Bright Heat Treatment Furnace螺丝割尾及特殊割遘加工Machine Screw Shank Slotting螺丝钻孔加工Screw Shank Drilling鸡眼上下模Eyelets Dies一般线材、盘元、退火炉General Wire,Wire Rod,Annealing Furnace倒立式滑落型伸线机Handstand Type Wire Drawing Machine十字冲模Header Punches In Various Drives成型冲模Header Punches In Various Drives螺丝打头机Heading Machine螺丝制造高速搓牙机械High Speed Automatic Thread Rolling Machine高中低周波感应加热炉High,Medium,Low Frequency Induction Heater空心打头机Hollow Heading Machine热浸镀锌螺丝、螺帽Hot Dip Galvanizing Bolts And Nuts机械镀锌Mechanical Galvanized迷你成型机Mini-Formers成品自动收线机Non-Stop Coiler精抽自动收线机Non-Stop Coiler(Skinpass)螺帽模Nut Forming Dies螺帽成型模Nuts Formers特殊零件成型机Parts Forming Maching冲模Punch Dies冲子Punch Pins罗拉成型机Rollers Formers机(踏)车用螺丝成型机Screw For Motorcycle Or Bicycle Heading Machine止付螺丝成型机Set Screws Formers套高成型机Sockets Formers一般线材、盘元、螺丝合金炖炉Spheroidizing Bright Annealing Furnace球状化热处理炉Spheroidizing Heat Treatment Furnace攻牙机Tapping Machine螺丝攻、车刀、模具Taps Dies And Tools搓牙机铁屑分离装置Thread Chip Separator滚牙轮Thread Rolling Dies牙板Thread Rolling Dies Plates精密油压滚牙机Hydraulic Thread Rolling Machines模具Tools六角整头模Trimming Dies Hexagan碳化钨模具Tungsten Carbide Die镀钛处理(Tin)专业加工服务Tin Hard Coating For Cutting Tools And Punch By Pvd电镀化学原料Various Electroplating Chemicals环规校正Calibration For Ring Gage环规、牙规、三线规校正Calibration For Ring Gage, Athread Gage, 3 Wire Gage 螺丝、螺帽品检量测仪器Fasteners Inspection And Measurement Instruments螺丝、螺帽成型攻牙专用油Forming And Tapping Oils For Bolts And Nuts Formers 螺丝、螺帽五金等检验Insptection Services For Fasteners And Hardware德国schatz扭力机代理Representative Of Schatz Torque MachinIso品质保证系统Iso Quality Assurance System生产管理系统Production Control System物料管理系统Material Control System齿轮Gears不锈钢牙条棒Stainless Steel Hread Rod马达轴承轴心组件Bearing Shaft(Motor)轴承轴心Bearing Shaft开口铆钉Blind Rivets长形拉帽Blind Rivet Nuts拉帽Blind Nuts拉钉Blind Rivets实心梢Clevis Pins And Straight Pins弹片Clips卷钉Coil Nails冷锻零件Cold Forming Part开口销Cotter PinsE型环E-Rings膨胀螺栓Expansion Anchor Bolts鸡眼钉Eyelets RivetsR型销Snap Pins闸、锁Latches And Keeper Assembleds其它特殊铆钉Other Specil Rivets销Pins格式管夹、管束Pipe Hanger铆钉Rivets螺旋锔及螺旋圈Screw Hook And Screw Rings中空钉Semi-Tubular Rivet开叉钉Split Drive Anchors弹簧华司Spring Washers弹簧蝴蝶夹Spring Wings不锈钢华司Stainlesssteel Washers钢铁钉Steel And Iron Nails搓牙铁钉Thread Nails钛合金铆钉Titaium Alloy Rivets管形铆钉Tubular Rivets华司Washers真空热处理Vacuum Heat Treatment螺丝、螺帽、五金、Diy扣件Fasteners合金钢工具Alloy Steel Tools螺栓模Bolt Heading Dies手动拉钉钳Hand Riveter船舶链Anchor Chain脚踏车链锁Bicycle Chain Locks螺丝起子Bit罗拉Chain Roller特殊铆合扣件Collars(A Blindfastener For Huck Intl)装饰链Decorative Chains自攻螺纹衬套Ensat Threaded Inserts六角扳手Hexagon Keys超音螺纹压入式螺纹自动锁扣Threaded Inserts For Plastic Injection Mouldeings 汽车特殊杆接件Special Auto-Mobile Fastener As Your Needs螺纹护套Recoil Inserts链条用滚子Roller For Roller Chain金属板镶嵌组件及自动夹扣组件Sheet Metal Fasteners工具套筒组件Socket Wrench Sets不锈钢链Stainless Steel Chains轭子T-Yoke轮胎链Tire Chains狗链Dog Chains喇叭头轭铁U-Yoke,T-Yoke For Speaker不锈钢输送带轮用轨道Stainless Wheel's Rack For Transporter工业用链Industrial Steel Link Chains拖链安全链Tow Chains And Safety Chains机车离合器零件Manufacture Of Motorcycle's Cvt Parts牙条棒Thread Rod。

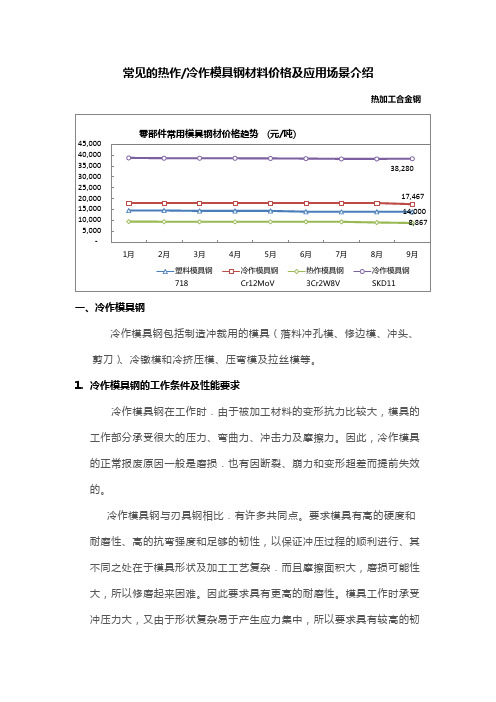

模具钢的介绍

常见的热作/冷作模具钢材料价格及应用场景介绍热加工合金钢一、冷作模具钢冷作模具钢包括制造冲裁用的模具(落料冲孔模、修边模、冲头、剪刀)、冷镦模和冷挤压模、压弯模及拉丝模等。

1.冷作模具钢的工作条件及性能要求冷作模具钢在工作时.由于被加工材料的变形抗力比较大,模具的工作部分承受很大的压力、弯曲力、冲击力及摩擦力。

因此,冷作模具的正常报废原因一般是磨损.也有因断裂、崩力和变形超差而提前失效的。

冷作模具钢与刃具钢相比.有许多共同点。

要求模具有高的硬度和耐磨性、高的抗弯强度和足够的韧性,以保证冲压过程的顺利进行、其不同之处在于模具形状及加工工艺复杂.而且摩擦面积大,磨损可能性大,所以修磨起来困难。

因此要求具有更高的耐磨性。

模具工作时承受冲压力大,又由于形状复杂易于产生应力集中,所以要求具有较高的韧性;模具尺寸大、形状复杂.所以要求较高的淬透性、较小的变形及开裂倾向性。

总之,冷作模具钢在淬透性、耐磨性与韧性等方面的要求要较刃具钢高一些.而在红硬性方面却要求较低或基本上没要求(因为是冷态成形),所以也相应形成了一些适于做冷作模具用的钢种,例如发展了高耐磨、微变形冷作模具用钢及高韧性冷作模具用钢等。

2.钢种的选择通常按冷作模具的使用条件,可以将钢种选择分为以下四种情况:(1)尺寸小、形状简单、轻负荷的冷作模具。

例如小冲头,剪落钢板的剪刀等可选用T7A、T8A、T10A、T12A等碳素工具钢制造。

这类钢的优点是;可加工性好、价格便宜、来源容易。

但其缺点是:淬透性低、耐磨性差、淬火变形大。

因此,只适于制造一些尺寸小、形状简单、轻负荷的工具以及要求硬化层不深并保持高韧性的冷作模等。

(2)尺寸大、形状复杂、轻负荷的冷作模具。

常用的钢种有9SiCr、CrWMn、GCr15及9Mn2V等低合金刃具钢。

这些钢在油中的淬透直径大体上可达40mm以上。

其中9Mn2V钢是我国近年来发展的一种不含Cr的冷作模具用钢.可代替或部分代替含Cr的钢。

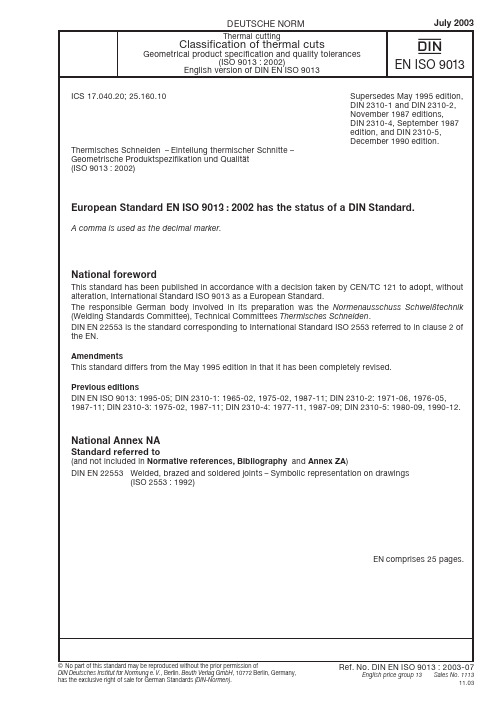

等离子切割质量标准

(and not included in Normative references, Bibliography and Annex ZA) DIN EN 22553 Welded, brazed and soldered joints – Symbolic representation on drawings

CEN members are bound to comply with the CEN/CENELEC Internal Regulations which stipulate the conditions for giving this European Standard the status of a national standard without any alteration.

(ISO 2553 : 1992)

Continued overleaf. EN comprises 25 pages.

© No part of this standard may be reproduced without the prior permission of DIN Deutsches Institut für Normung e. V., Berlin. Beuth Verlag GmbH, 10772 Berlin, Germany, has the exclusive right of sale for German Standards (DIN-Normen).

© 2002. CEN – All rights of exploitation in any form and by any means reserved worldwide for CEN national members.

激光切割机技术参数04.29

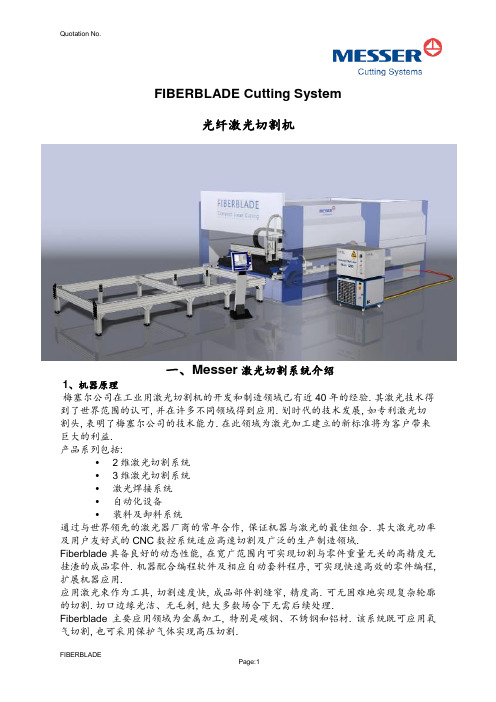

FIBERBLADE Cutting System光纤激光切割机一、Messer激光切割系统介绍1、机器原理梅塞尔公司在工业用激光切割机的开发和制造领域已有近40年的经验. 其激光技术得到了世界范围的认可, 并在许多不同领域得到应用. 划时代的技术发展, 如专利激光切割头, 表明了梅塞尔公司的技术能力. 在此领域为激光加工建立的新标准将为客户带来巨大的利益.产品系列包括:•2维激光切割系统•3维激光切割系统•激光焊接系统•自动化设备•装料及卸料系统通过与世界领先的激光器厂商的常年合作, 保证机器与激光的最佳组合. 其大激光功率及用户友好式的CNC数控系统适应高速切割及广泛的生产制造领域.Fiberblade具备良好的动态性能, 在宽广范围内可实现切割与零件重量无关的高精度无挂渣的成品零件. 机器配合编程软件及相应自动套料程序, 可实现快速高效的零件编程, 扩展机器应用.应用激光束作为工具, 切割速度快, 成品部件割缝窄, 精度高. 可无困难地实现复杂轮廓的切割. 切口边缘光洁、无毛刺, 绝大多数场合下无需后续处理.Fiberblade主要应用领域为金属加工, 特别是碳钢、不锈钢和铝材. 该系统既可应用氧气切割, 也可采用保护气体实现高压切割.经测试其可切割性后, 该系统可切割金属合金、塑料以及非金属材料机器设计理念除了实现最佳切割结果外, 同样关注环境保护问题. 采用抽烟除尘装置可满足最严格的排放标准. 机器可满足现有安全规程, 满足相关CE标准.2、功能描述Fiberblade激光切割机,是一个集最新动力工程,电脑数控和光纤激光器技术的全新技术发展水平的设计它是市面上最先进的紧凑型中规格工业级光纤激光切割系统;无需激光器维护的低维修费系统,高效率、低功耗。

机器工作台采用交换式工作台系统,减少上料时间. 该系统交替使用两块台面. 切割一块台面上的板材, 同时另一块台面位于工作区域外. 操作员可取下成品部件并换上新板, 机器同时进行切割. 另一台面上的工件完成后, 由工作区域换出, 新板就位.板材置于工作台支架上并确定位置后, 切割头随垂直定位轴下降. 传感控制器保证切割头维持正确定位, 可避免板材变形引起的问题.激光束通过光纤传输到切割头上, 然后由透镜聚焦. 切割头沿工件轮廓移动, 但不与工件接触, 激光束和切割气体通过割嘴聚集到工件上.横向运动通过溜板滑动定位实现. 纵向运动由车架自行移动实现. 两套同步驱动伺服电机确保设备的高精度, 轴向运动的高加速度, 可变激光功率控制, 可切割如窄条, 尖角等的复杂图形部件.通过CNC数控系统可自动设定切割参数如气体种类, 气体压力, 激光参数. CNC数控系统内的切割数据及图形数据的分离, 可实现快速变化的工作要求, 并增加机器功能的灵活性, 适用范围更广.由随动式直接抽风系统, 把切割过程中产生的尘粒抽出, 并经过烟尘过滤后, 达到安全及环境规范的排放要求.二、标准配置介绍1、机器构造1.1. 机器采用有限元分析法 (FEM)精心计算并优化的焊接式结构, 使得机器重量最小, 且具备高度稳定性. 模块特性可满足激光切割的特殊要求, 保证极高的切割精度.1.2.定位轴平行式导轨 (X轴)上装有车架, 横向驱动 (Y轴)置于其上.上面安装激光切割头. 同步驱动伺服电机可实现高精度和高动态特性要求.德国倍福数字式驱动模块德国倍福数字式驱动电机德国Alfa高精度齿轮箱1.3.板材支撑工作台由高刚性框架及横向支撑杆构成,与横向车架随动的抽烟风道保证抽烟效果最好.1.4.冷却单元标准供货范围中包含激光电源配用的冷却单元. 该单元用于冷却激光器. 维持恒定运行温度, 防止热效应, 延长切割透镜寿命, 保证持久的高切割质量.1.5.紧凑型除尘装置选配美国唐纳森除尘设备。

德国DIN属与非金属材料标准名称

Sintered metal materials;Werkstoff-Leistungsbl?tter (WLB) sint-material specifications; part 6: hot-forged sintered steels for structural parts

DIN 30742-1-1995

废弃物处理工程.液体和固体的专用垃圾箱.第1部分:金属材料制容积为60升- 240升的垃圾箱

Waste disposal engineering - Waste containers for liquid and solid special waste - Part 1: Containers with a capacity from 60 l to 240 l made from metal material

DIN 30910-1-1990

烧结金属材料.WLB烧结材料规范.第1部分: WLB的说明注释

Sintered metal materials; Werkstoff-Leistungsbl?tter (WLB) sint-material specifications; part 1: explanatory notes for WLB

Sintered metal materials; sint-guide-lines; part 2: designing of sintered parts

DIN 30912-3-1990

烧结金属材料.烧结指南.第3部分:烧结件的热处理

Sintered metal materials; sint-guide-lines; part 3: heat-treatment of sintered parts

JB-T10045.1-1999.pdf

电 弧一 压 缩空气气刨是利用电弧及压缩空气在表面进行切割的热切割方法 。由电弧和材料燃烧时产

生热量使材料能够连续的熔化及嫩烧 。反应过程沿移动方 向发展 ,由压缩 空气流驱除熔融物及熔渣而形

成切 口。

5.2.3 等离子弧切割

采用 等 离 子弧的热能实现切割的方法

5.2.3门 转移电弧的等离子弧切割(图 12)

/liuyx866

切 割方 向

工件

图 5 矿 石 粉 末 一火 焰 切 割

图 6 火焰气刨

5.1.4 火焰表面清理(图 7)

采 用 气 割火焰铲除钢锭表面缺陷的方法 。 5.1.5 火焰穿孔(图 s)

火焰 穿孔 是用氧矛在矿石或金属材料上穿孔 ,它是一种热穿孔方法。氧矛的外露端被加热到熔点, 并在加入氧的条件下燃烧

转移 电弧 进行等离子弧切割时 ,工件处于 切割 电流回路内,故被切割的材料必须是导电的 。

5.2-3.2 非转移电弧的等离子弧切割(图 13)

非转 移 电弧进行等离子弧切割时 ,工件不须处于切割电流回路内,故可以切割导 电的及不导 电的材

料。

5.3 采用束流的热切割

5.3.1 激光切割

采用 激 光 束的热能实现切割的方法 。

JB/T 10045.1 一 1999

前言

本标准等同采用德国标准 DIN 2310T 6-1980(热切割 方法和分类》。 本标 准 是 对ZBJ 590 02.1-88《热切割 方法和分类》的修订。修订时仅做了编辑性修改,技术 内容

无变化。

本标准自实施之日起代替 ZB7 590 02.1-88. 本标准由全国焊接标准化技术委员会提出并归 口。

金属 粉 末 一熔化切割是在送人金属粉末的情况下,利用气体火焰及切割氧进行的热切割方法。用气 体火焰及燃烧的金属粉末热量将材料熔化 ,并将金属(或矿石)熔融物转变成稀薄的熔渣(或熔岩),被切

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEUTSCHE NORM Juni 2003Thermisches SchneidenTeil 6: Einteilung, Prozesse2310-6ICS 25.160.10Thermal cutting — Part 6: Classification, processesCoupage thermique — Partie 6: Classification, procédésErsatz fürDIN 2310-6:1991-02InhaltSeiteVorwort (3)Einleitung (41)Anwendungsbereich (52)Normative Verweisungen (53)Einteilung der thermischen Schneidverfahren (54)Einteilung nach der Physik des Schneidvorgangs ..................................................................... 54.1Allgemeines...................................................................................................................................... 54.2Brennschneiden................................................................................................................................ 54.3Schmelzschneiden........................................................................................................................... 64.4Sublimierschneiden (65)Einteilung nach der Art des von außen auf das Werkstück einwirkenden Energieträgers und Prozessbeschreibung .................................................................................. 65.1Thermisches Abtragen durch Gas.................................................................................................... 65.1.1Autogenes Brennschneiden............................................................................................................. 65.1.2Metallpulver-Brennschneiden........................................................................................................... 75.1.3Metallpulver-Schmelzschneiden....................................................................................................... 75.1.4Brennhobeln..................................................................................................................................... 85.1.5Brennbohren..................................................................................................................................... 95.1.6Flammstrahlen.................................................................................................................................. 95.2Thermisches Abtragen durch elektrische Gasentladung.................................................................105.2.1Lichtbogen-Brennschneiden.............................................................................................................105.2.2Lichtbogen-Schmelzfugen................................................................................................................105.2.3Plasmaschneiden.............................................................................................................................115.3Thermisches Abtragen durch Strahl.................................................................................................145.3.1Laserstrahlschneiden.......................................................................................................................145.3.2Laserstrahl-Brennschneiden ............................................................................................................145.3.3Laserstrahl-Schmelzschneiden........................................................................................................155.3.4Laserstrahl-Sublimierschneiden (156)Einteilung nach dem Grad der Mechanisierung ..........................................................................156.1Handschneiden (manuelles Schneiden)...........................................................................................156.2Teilmechanisches Schneiden...........................................................................................................156.3Vollmechanisches Schneiden ..........................................................................................................156.4Automatisches Schneiden. (15)Fortsetzung Seite 2 bis 18.Normenausschuss Schweißtechnik (NAS) im DIN Deutsches Institut für Normung e.V.©DIN Deutsches Institut für Normung e.V. . Jede Art der Vervielfältigung, auch auszugsweise,Ref. Nr. DIN 2310-6:2003-06nur mit Genehmigung des DIN Deutsches Institut für Normung e. V., Berlin, gestattet.Preisgr. 10Vertr.-Nr. 0010Alleinverkauf der Normen durch Beuth Verlag GmbH, 10772 BerlinDIN 2310-6:2003-062Seite7Einteilung nach der Anordnung des Wasserbads (16)7.1Thermisches Schneiden über Wasser (16)7.2Thermisches Schneiden auf Wasser (16)7.3Thermisches Schneiden unter der Wasseroberfläche (16)8Graphische Einordnung der Prozesse zum thermischen Schneiden und Ordnungsnummern (Einteilung nach den zum thermischen Schneiden verwendeten Energieträgern) (17)Anhang A (informativ) Verzeichnis der Schneidprozesse in deutscher, englischer und französischer Sprache und Ordnungsnummern (18)BilderBild 1 — Gruppeneinteilung – Abtragen (4)Bild 2 — Autogenes Brennschneiden (6)Bild 3 — Metallpulver-Brennschneiden (7)Bild 4 — Metallpulver-Schmelzschneiden (7)Bild 5 — Brennfugen (8)Bild 6 — Brennflämmen (8)Bild 7 — Brennbohren (9)Bild 8 — Flammstrahlen (9)Bild 9 — Lichtbogen-Brennschneiden (10)Bild 10 — Lichtbogen-Druckluftfugen (10)Bild 11 — Plasmaschneiden – Funktionsprinzip (11)Bild 12 — Plasmaschneiden mit übertragenem Lichtbogen (12)Bild 13 — Plasmaschneiden mit Sekundärmedium (12)Bild 14 — Plasmaschneiden mit Wasserinjektion (13)Bild 15 — Plasmafugen (13)Bild 16 — Plasmaschneiden mit nicht übertragenem Lichtbogen (14)Bild 17 — Laserstrahl-Brennschneiden (14)Bild 18 — Laserstrahl-Schmelzschneiden (15)Bild 19 — Schneiden auf Wasser am Beispiel des Plasmaschneidens (16)Bild 20 — Schneiden unter der Wasseroberfläche am Beispiel des Plasmaschneidens (16)Bild 21 — Graphische Einordnung der Prozesse zum thermischen Schneiden undOrdnungsnummern (17)TabellenTabelle A.1 — Verzeichnis der Schneidprozesse (18)DIN 2310-6:2003-063VorwortDiese Norm wurde vom Gemeinschaftsausschuss DIN/DVS AA 7.2/AG V 5 …Thermisches Schneiden“ im Normenausschuss Schweißtechnik (NAS) erstellt. Sie ergänzt Verfahrensgrundlagen, Begriffe und Benennungen für thermisches Schneiden nach DIN 2310-1 bis DIN 2310-5.DIN 2310 …Thermisches Schneiden“ besteht aus:¾ Teil 1: Allgemeine Begriffe und Benennungen¾ Teil 2: Ermitteln der Güte von Schnittflächen¾ Teil 4: Plasmaschneiden — Verfahrensgrundlagen, Begriffe, Güte, Maßtoleranzen¾ Teil 5: Laserstrahlschneiden von metallischen Werkstoffen — Verfahrensgrundlagen, Güte,Maßtoleranzen¾ Teil 6: Einteilung, ProzesseFür den Anwendungsbereich dieser Norm bestehen keine entsprechenden regionalen oder internationalen Normen.ÄnderungenGegenüber DIN 2310-6:1991-02 wurden folgende Änderungen vorgenommen:a) Gliederung der Struktur von DIN 1910 Folgeteile angepasst;b) Inhalt technisch überarbeitet;c) die unter der Einteilung durch elektrische Gasentladung erfassten Prozesse wesentlich überarbeitet.Frühere AusgabenDIN 2310-6: 1980-10, 1991-02DIN 2310-6:2003-064EinleitungFremdsprachige Benennungen sind nicht Bestandteil dieser Norm; für ihre Richtigkeit kann keine Gewähr übernommen werden.Die schematischen Bildbeispiele dienen der Erläuterung der thermischen Schneidprozesse.Unberücksichtigt bleiben solche Prozesse, die dem Inhalt nach dieser Norm zuzuordnen sind, deren Einsatz jedoch noch auf spezielle Anwendungen begrenzt ist, z. B. Elektronenstrahlschneiden,Ionenstrahlschneiden, auch Verfahren zum Bohren, z. B. mittels Plasma oder Laser.Form und Aufbau dieser Norm entsprechen dem für die Normung der Begriffe von Schweißprozessen entwickelten Konzept und nehmen Rücksicht auf die im …Ausschuss Begriffe der Fertigungsverfahren (ABF)“ festgelegte Einteilung nach Energieträgern.Auf Grund der Empfehlungen des ABF, die in E DIN 8580 für die Fertigungsverfahren entwickelten Ordnungsnummern für die Identifizierung der Verfahren in Fertigungsunterlagen für die Klassifizierung sowie für Dokumentationszwecke und Ordnungsprozesse jeder Art anzuwenden, wurde für den Aufbau der Ordnungsnummern in Abstimmung mit E DIN 8580 für thermisches Abtragen die Ziffernfolge 3.4.1übernommen (siehe Schema).Hierzu aufbauend sind die Prozesse nach dem von außen einwirkenden Energieträger eingestellt(4. Ziffer), während die 5. Ziffer der Ordnungsnummer als Zählnummer für den angewendeten Prozess benutzt wird. Mit Rücksicht auf mögliche Ergänzungen sind die Zählnummern nicht fortlaufend nummeriert.Indem die Oberbegriffe keine Ordnungsnummer erhielten, wurde die ungleiche Stufung ausgeglichen und aufwändige Leerstellen vermieden, so dass alle angewendeten thermischen Schneidprozesse durch fünf Zahlengruppen gekennzeichnet werden können.In den Bildern bedeutet:¯Bewegungsrichtung des WerkzeugsDas Schema zur Einordnung des thermischen Schneidens in die Gruppe 3.4 Abtragen (siehe auch E DIN 8590) des Ordnungssystems nach E DIN 8580 (zz. Entwurf) zeigt Bild 1.Gruppe 3.4Abtragen3.4.1Thermisches Abtragen 3.4.2Chemisches Abtragen 3.4.3Elektrochemisches Abtragen3.4.1.3Thermisches Abtragen durchGas 3.4.1.4Thermisches Abtragen durch elektrische GasentladungFunken Lichtbogen Plasma 3.4.1.5Thermisches Abtragen durch Strahl Lichtstrahl LaserstrahlElektronenstrahl IonenstrahlBild 1 — Gruppeneinteilung – AbtragenDIN 2310-6:2003-061 AnwendungsbereichDiese Norm legt die Einteilung der Fertigungsverfahren zum thermischen Schneiden nach Ordnungsgesichtspunkten und die Erläuterung des Prinzips der Prozesse fest.2 Normative VerweisungenDiese Norm enthält durch datierte oder undatierte Verweisungen Festlegungen aus anderen Publikationen. Diese normativen Verweisungen sind an den jeweiligen Stellen im Text zitiert, und die Publikationen sind nachstehend aufgeführt. Bei datierten Verweisungen gehören spätere Änderungen oder Überarbeitungen dieser Publikationen nur zu dieser Norm, falls sie durch Änderung oder Überarbeitung eingearbeitet sind. Bei undatierten Verweisungen gilt die letzte Ausgabe der in Bezug genommenen Publikation (einschließlich Änderungen).E DIN 8580, Fertigungsverfahren — Begriffe, Einteilung.E DIN 8590, Fertigungsverfahren Abtragen — Einordnung, Unterteilung, Begriffe.DIN 32510-1, Thermisches Trennen — Brennbohren mit Sauerstofflanzen in mineralische Werkstoffe —Verfahrensgrundlagen, Temperaturen, Mindestausrüstung.DIN 32510-2, Thermisches Trennen — Metallpulver-Schmelzschneiden in mineralische Werkstoffe —Verfahrensgrundlagen, Temperaturen, Mindestausrüstung.3 Einteilung der thermischen SchneidverfahrenDie thermischen Schneidprozesse sind nach folgenden Ordnungsgesichtspunkten eingeteilt:¾nach der Art des von außen auf das Werkstück einwirkenden Energieträgers;¾nach der Physik des Schneidvorgangs;¾nach dem Grad der Mechanisierung;¾nach der Anordnung des Wasserbads.4 Einteilung nach der Physik des Schneidvorgangs4.1 AllgemeinesAlle praktisch angewandten Prozesse sind Mischformen. Sie werden nach dem vorherrschenden Vorgang in Brennen, Schmelzen oder Sublimieren eingeordnet. Der Reaktionsprozess setzt sich jeweils in die Tiefe und beim Bewegen in Vorschubrichtung fort. Dadurch entsteht die Schnittfuge.4.2 BrennschneidenBrennschneiden sind die thermischen Schneidprozesse, bei denen die Schnittfuge dadurch entsteht, dass ¾der Werkstoff dort überwiegend oxidiert und durch Oxidationswärme geschmolzen wird;¾die entstehenden Produkte von einem Sauerstoffstrahl hoher Geschwindigkeit ausgeblasen werden.5DIN 2310-6:2003-0664.3 SchmelzschneidenSchmelzschneiden sind die thermischen Schneidprozesse, bei denen die Schnittfuge dadurch entsteht,dass¾ der Werkstoff dort überwiegend durch äußere Energiezufuhr örtlich geschmolzen wird;¾ die entstehenden Produkte von einem Gasstrahl hoher Geschwindigkeit ausgeblasen werden.4.4 SublimierschneidenSublimierschneiden sind die thermischen Schneidprozesse, bei denen die Schnittfuge dadurch entsteht,dass¾ der Werkstoff dort überwiegend verdampft wird;¾ die entstehenden Produkte durch Expansion und/oder von einem Gasstrahl ausgeblasen werden.5 Einteilung nach der Art des von außen auf das Werkstück einwirkendenEnergieträgers und Prozessbeschreibung5.1 Thermisches Abtragen durch Gas5.1.1 Autogenes BrennschneidenAutogenes Brennschneiden ist der thermische Schneidprozess, der mit Brenngas-Sauerstoff-Flamme und Schneidsauerstoff ausgeführt wird (siehe Bild 2). Die von der Heizflamme abgegebene und die bei der Oxidation von Werkstoff entstehende Wärme ermöglichen nicht nur eine örtliche Verflüssigung, sondern eine fortlaufende Verbrennung durch den Schneidsauerstoff. Die entstehenden Oxide, vermischt mit Metallschmelze – auch Schneidschlacke genannt –, werden vom Schneidsauerstoffstrahl ausgetrieben.Dadurch entsteht die Schnittfuge. Der größere Anteil des abgetragenen Werkstoffes ist verbrannt.Legende1Schneidsauerstoff5Schneidsauerstoffstrahl 2Heizsauerstoff6Heizflamme 3Brenngas7Schneidbrenner4Werkstück Bild 2 — Autogenes BrennschneidenDIN 2310-6:2003-0675.1.2 Metallpulver-BrennschneidenMetallpulver-Brennschneiden ist autogenes Brennschneiden (siehe 5.1.1) unter Zuführung von Metallpulver zur Reaktionsstelle (siehe Bild 3). Die zusätzliche Wärme durch Verbrennen des Metallpulvers und die entstandenen Metalloxide machen die Schneidschlacke so dünnflüssig, dass sie vom Schneidsauerstoff-strahl ausgetrieben wird. Dadurch entsteht die Schnittfuge.Legende1Schneidbrenner2Metallpulver-Luftstrom oder Metallpulver-Sauerstoffstrom3Werkstück4Heizflamme5Schneidsauerstoffstrahl6FlammenkegelBild 3 — Metallpulver-Brennschneiden5.1.3 Metallpulver-SchmelzschneidenMetallpulver-Schmelzschneiden (siehe DIN 32510-2) ist der thermische Schneidprozess für mineralische Werkstoffe, der mit Brenngas-Sauerstoff-Flamme und Schneidsauerstoff unter Zuführung von Metallpulver ausgeführt wird (siehe Bild 4). Die Wärme der Brenngas-Sauerstoff-Flamme und des verbrannten Metallpulvers schmelzen den Werkstoff. Das im Schneidsauerstoffstrahl zu Metalloxiden verbrannte Metallpulver überführt die mineralische Schmelze in eine dünnflüssige Schlacke (Lava), die durch denSchneidsauerstoffstrahl ausgetrieben wird. Dadurch entsteht die Schnittfuge.Legende1Metallpulverzuführung5Schneidbrenner 2Brenngas6Heizflamme 3Heizsauerstoff7Schneidsauerstoffstrahl4Schneidsauerstoff Bild 4 — Metallpulver-SchmelzschneidenDIN 2310-6:2003-0685.1.4 Brennhobeln5.1.4.1 AllgemeinesBrennhobeln ist der Oberbegriff für thermische Prozesse zum Abtragen von Werkstoff an Werkstückoberflächen, die mit Brenngas-Sauerstoff-Flamme und Hobelsauerstoff ausgeführt werden. Die von der Heizflamme abgegebene und die bei der Oxidation von Werkstoff entstehende Wärme ermöglichen fortlaufendes Schmelzen und Verbrennen durch den Hobelsauerstoffstrahl. Der geringere Anteil des abgetragenen Werkstoffs ist verbrannt.5.1.4.2 BrennfugenBrennfugen ist Brennhobeln, bei dem Werkstoff muldenförmig abgetragen wird (siehe Bild 5).Legende1Hobelsauerstoff4Hobelstrahl 2Brenngas-Heizsauerstoff-Gemisch5Werkstück3Heizflamme Bild 5 — Brennfugen5.1.4.3 BrennflämmenBrennflämmen ist Brennhobeln, bei dem Werkstoff schichtförmig abgetragen wird (siehe Bild 6).Legende1Flämmsauerstoff4Flämmstrahl 2Brenngas-Heizsauerstoff-Gemisch5Werkstück3Heizflamme Bild 6 — BrennflämmenDIN 2310-6:2003-0695.1.5 BrennbohrenBrennbohren mit Sauerstofflanze (Sauerstoff-Kern- oder Sauerstoff-Pulverlanze, siehe DIN 32510-1) ist ein thermisches Lochstechen (siehe Bild 7). Das freie Ende der Sauerstofflanze wird auf Entzündungs-temperatur gebracht und brennt unter Zugabe von Sauerstoff ab. Bei mineralischen Werkstoffen überführen die bei der Verbrennung der Sauerstofflanze entstehenden Metalloxide die sonst zähe Mineralschmelze unter Silikatbildung in eine dünnflüssige Schlacke (Lava), die durch den Sauerstoff ausgetrieben wird. Bei metallischen Werkstoffen wird das Metall im Sauerstoffstrom oxidiert und durch den Sauerstoff ausgetrieben. Dadurch entsteht eine Bohrung. Mehrere Bohrungen aneinander gereiht ergeben einePerforation oder eine Trennfuge.Legende1Perforation (Stege belassen)4Sauerstofflanze 2Sauerstoff5Werkstück 3Sauerstofflanzen-Griffstück 6Fuge (Stege entfernt)Bild 7 — Brennbohren5.1.6 FlammstrahlenFlammstrahlen ist der thermische Prozess zum Abtragen von Schichten oder Belägen auf Oberflächen, der allein mit Brenngas-Sauerstoff-Flamme ausgeführt wird (siehe Bild 8). Die Oberfläche von metallischen oder mineralischen Werkstücken wird schnell und kurzzeitig erwärmt. Organische Beläge, z. B. Farbe,Gummi oder Öl, verbrennen. Anorganische Beläge oder Schichten platzen infolge unterschiedlicherAusdehnung gegenüber dem Grundwerkstoff ab oder werden umgewandelt.Legende1Brenngas-Sauerstoff-Gemisch2Werkstück3GasflammeBild 8 — FlammstrahlenDIN 2310-6:2003-06105.2 Thermisches Abtragen durch elektrische Gasentladung5.2.1 Lichtbogen-BrennschneidenLichtbogen-Brennschneiden ist der thermische Schneidprozess, der mit einem Lichtbogen als Wärmequelle und mit Sauerstoff als Schneidgas ausgeführt wird. Der Lichtbogen brennt zwischen einer Elektrode, z. B.einer Hohlelektrode (siehe Bild 9), und dem Werkstück. Die vom Lichtbogen abgegebene und bei der Oxidation des Werkstückes entstehende Wärme ermöglichen einen kontinuierlichen Fortgang des Brennschneidprozesses. Die entstehenden Oxide, vermischt mit Schmelze, werden vom Schneid-sauerstoffstrahl ausgetrieben. Dadurch entsteht die Schnittfuge.Legende1Schneidsauerstoff4Werkstück 2Hohlelektrode5Schneidsauerstoffstrahl 3Lichtbogen 6StromquelleBild 9 — Lichtbogen-Brennschneiden5.2.2 Lichtbogen-SchmelzfugenLichtbogen-Schmelzfugen ist der thermische Schneidprozess, der mit einem Lichtbogen als Wärmequelle und einem beliebigen Schneidgas ausgeführt wird.In der Kombination Lichtbogen einer Kohleelektrode und Druckluft als Hobelgas wird es als Lichtbogen-Druckluftfugen bezeichnet (siehe Bild 10) und zum Abtragen von Oberflächen eingesetzt. Die vom Lichtbogen abgegebene Wärme ermöglicht fortlaufendes Schmelzen. Der flach auftreffende Schneidgas-strahl treibt die Schmelze so vor sich her, dass die abzutragenden Stellen intensiv vorgewärmt werden.Legende1Druckluft5Stromquelle 2Druckluftstrahl6Elektrodenhalter 3Lichtbogen7Kohle-Graphitelektrode4Werkstück Bild 10 — Lichtbogen-Druckluftfugen5.2.3 Plasmaschneiden5.2.3.1 AllgemeinesPlasmaschneiden ist der thermische Schneidprozess, der mit einem durch eine Düse eingeschnürten Lichtbogen ausgeführt wird. Dieser Lichtbogen brennt zwischen einer nichtabschmelzenden Elektrode (Kathode) und dem Werkstück (übertragener Bogen) bzw. der Düse (nicht übertragener Bogen). Als Schneidgase kommen inerte und aktive Gase sowie Gasgemische zur Anwendung.Die Schneidgase werden im Lichtbogen teilweise dissoziiert und ionisiert und damit elektrisch leitfähig (Plasmazustand). Der Plasmabogen schmilzt den Werkstoff durch seine hohe Temperatur auf, verdampft ihn teilweise und treibt ihn durch seine hohe kinetische Energie aus. Dadurch entsteht die Schnittfuge.Die Schneidgase werden nach dem zu schneidenden Material ausgewählt. Für jedes Schneidgas werden entsprechende Verschleißteile in den Brenner eingesetzt, um eine hohe Schnittgüte und Schnittleistung und eine lange Lebensdauer der Verschleißteile zu erzielen.Da selbst bei der Anwendung sauerstoffhaltiger Schneidgase die Wärmewirkung des Plasmabogens überwiegt, spricht man auch hier vom Plasmaschmelzschneiden.Hinsichtlich der Kühlung wird zwischen wasser- und gasgekühlten Brennern unterschieden. Das Plasmaschmelzschneiden kann im Trockenen und im Wasser eingesetzt werden (siehe Abschnitt 7). Eine allgemeine Prinzipskizze des Plasmaschneidens zeigt Bild 11.Legende1Kühlmedium 7Werkstück2Plasmagas 8Schnittfläche3Kathode 9Plasmabogen4Düse10Zündgerät5Düsenkappe11Pilotbogenwiderstand6Schneidrichtung12SchneidstromquelleBild 11 — Plasmaschneiden – Funktionsprinzip5.2.3.2 Plasmaschneiden mit übertragenem Lichtbogen5.2.3.2.1 AllgemeinesBeim Plasmaschneiden mit übertragenem Lichtbogen muss der zu schneidende Werkstoff elektrisch leitfähig sein, da das Werkstück Teil des Stromkreises ist (siehe Bild 12).Varianten des Plasmaschneidens sind:¾Plasmaschneiden mit Sekundärmedium;¾Plasmaschneiden mit Wasserinjektion;¾Plasmaschneiden mit erhöhter Einschnürwirkung;¾ Plasmafugen.Legende1Plasmagas4Werkstück2Schneidrichtung5Stromquelle3PlasmabogenBild 12 — Plasmaschneiden mit übertragenem Lichtbogen5.2.3.2.2 Plasmaschneiden mit SekundärmediumDurch Einblasen eines Sekundärmediums, das als Gasmantel um den Plasmalichtbogen strömt, wird dieser nochmals eingeschnürt und um ihn eine definierte Atmosphäre erzeugt (siehe Bild 13). Dadurch werden Leistungsdichte, Schnittgüte und Schneidleistung verbessert. Bei isolierter Befestigung der Sekundärmediumführung als Schutzkappe wird die bündelnde Düse wirksam vor Beschädigungen infolge Kurzschlussbrücken und Doppellichtbögen geschützt.Legende1Sekundärmedium2Plasmagas3SchneidrichtungBild 13 — Plasmaschneiden mit Sekundärmedium5.2.3.2.3 Plasmaschneiden mit WasserinjektionDurch sekundäres Zuführen von Wasser um den Plasmabogen wird dieser zusätzlich eingeschnürt (siehe Bild 14). Nur ein geringer Teil des Wassers verdampft. Das restliche Wasser kühlt das Düsensystem und das Schneidteil.Legende1Wasser2Plasmagas3SchneidrichtungBild 14 — Plasmaschneiden mit Wasserinjektion5.2.3.2.4 Plasmaschneiden mit erhöhter EinschnürwirkungDurch spezielle Düsen mit erhöhter Einschnürwirkung wird eine weitere Konzentration der Stromdichte erreicht. Gleichzeitig kann ein Sekundärgas zugeführt werden. Durch diese Maßnahmen wird ein Plasmabogen erzeugt, mit dem sich nahezu rechtwinklige Schnitte hoher Formteilgenauigkeit herstellen lassen.5.2.3.2.5 PlasmafugenPlasmafugen ist das Abtragen von Oberflächen mittels eines Plasmabogens. Die vom Plasmabogen bereitgestellte Wärme ermöglicht ein fortlaufendes Schmelzen des Werkstoffs. Durch den stechend geführten Brenner treibt der Plasmabogen die Schmelze vor sich her bzw. versprüht diese (siehe Bild 15).Legende1Vorschubrichtung2Werkstück3PlasmabogenBild 15 — Plasmafugen5.2.3.3 Plasmaschneiden mit nicht übertragenem LichtbogenBeim Plasmaschneiden mit nicht übertragenem Lichtbogen ist das Werkstück nicht Teil des Stromkreises (siehe Bild 16). Der Lichtbogen brennt zwischen Elektrode und Düse. Das Schneidgas drückt den Plasmastrahl aus der Düse heraus, der auf das Werkstück wirkt. Es werden vorrangig elektrisch nichtleitende Werkstücke geschnitten.Legende1Plasmagas4Werkstück2Schneidrichtung5Stromquelle3PlasmastrahlBild 16 — Plasmaschneiden mit nicht übertragenem Lichtbogen5.3 Thermisches Abtragen durch Strahl5.3.1 LaserstrahlschneidenLaserstrahlschneiden ist ein thermischer Schneidprozess, bei dem der fokussierte Laserstrahl die zum Schneiden erforderliche Energie liefert, die dann im Werkstoff in Wärme umgesetzt wird. Der Schneidvorgang kann durch einen zusätzlichen Gasstrahl unterstützt werden. Je nach Art des Energie-einbringens kann mit gepulstem, kontinuierlichem oder moduliertem Strahl geschnitten werden.5.3.2 Laserstrahl-BrennschneidenLaserstrahl-Brennschneiden ist Laserstrahlschneiden, bei dem ein Werkstück örtlich durch den Laserstrahl so hoch erwärmt wird, dass dort eine spontane Verbrennung einsetzen kann (siehe Bild 17). Ein auf die erwärmte Stelle strömender Sauerstoffstrahl verbrennt den Werkstoff größtenteils. Die entstehenden Oxide vermischt mit Metallschmelze – auch Schneidschlacke genannt – werden vom Sauerstoff ausgetrieben.Legende1Bearbeitungsoptik4Werkstück (Metall)2Sauerstoffstrahl5Sauerstoff3Laserstrahl6LaserstrahlBild 17 — Laserstrahl-Brennschneiden5.3.3 Laserstrahl-SchmelzschneidenLaserstrahl-Schmelzschneiden ist Laserstrahlschneiden, bei dem ein Werkstück örtlich durch den Laserstrahl aufgeschmolzen wird (siehe Bild 18). Der geschmolzene Werkstoff wird durch den Gasstrahl, z. B. Stickstoff oder Argon, entfernt.Legende1Bearbeitungsoptik4Werkstück (Metall oder Nichtmetall)2Gasstrahl5Inertes oder reaktionsträges Gas3Laserstrahl6LaserstrahlBild 18 — Laserstrahl-Schmelzschneiden5.3.4 Laserstrahl-SublimierschneidenLaserstrahl-Sublimierschneiden ist Laserstrahlschneiden, bei dem das Werkstück örtlich durch den Laserstrahl so hoch erwärmt wird, dass der Werkstoff dort überwiegend verdampft wird (siehe Bild 18). Der verdampfte Werkstoff expandiert und wird durch den Gasstrahl, z. B. Stickstoff oder Argon, und durch Expansion ausgetrieben.6 Einteilung nach dem Grad der Mechanisierung6.1 Handschneiden (manuelles Schneiden)Sämtliche den Bewegungsablauf des Schneidens kennzeichnenden Vorgänge werden von Hand ausgeführt.6.2 Teilmechanisches SchneidenEinige den Bewegungsablauf des Schneidens kennzeichnenden Vorgänge laufen mechanisch ab.6.3 Vollmechanisches SchneidenSämtliche den Bewegungsablauf des Schneidens kennzeichnenden Vorgänge laufen mechanisch ab.6.4 Automatisches SchneidenSämtliche den Bewegungsablauf des Schneidens kennzeichnenden Vorgänge einschließlich aller Nebentätigkeiten, z. B. Wechseln der Werkstücke, laufen selbsttätig nach einem Programm ab.7 Einteilung nach der Anordnung des WasserbadsDie thermischen Schneidprozesse werden nach ihrer Anwendung über und auf Wasser sowie unter der Wasseroberfläche eingeteilt.7.1 Thermisches Schneiden über WasserBeim thermischen Schneiden über Wasser berühren sich Werkstück und Wasser nicht.7.2 Thermisches Schneiden auf WasserBei diesem Prozess liegt das Werkstück auf dem Wasser (siehe Bild 19). Zusätzlich kann mit einem Wasservorhang gearbeitet werden.Legende1Sekundärgas oder Wasserinjektion4Schneidrichtung2Plasmagas5Wasservorhang3Wasser6WasserBild 19 — Schneiden auf Wasser am Beispiel des Plasmaschneidens7.3 Thermisches Schneiden unter der WasseroberflächeBei diesem Prozess befindet sich das Werkstück unter der Wasseroberfläche (siehe Bild 20).Legende1Sekundärgas oder Wasserinjektion3Schneidrichtung2Plasmagas4WasserBild 20 — Schneiden unter der Wasseroberfläche am Beispiel des Plasmaschneidens。