黄豆酱技术工艺概述

豆酱的发酵工艺

原料和要求

1.大豆、大米、面粉、干辣椒、精盐、曲精 2.豆酱产品质量要求 (1)色泽:赤红色或红褐色,鲜艳,有光泽。 (2)香气:有浓郁的酱香味和芬芳的酯香味。 (3)滋味:味鲜醇厚,咸甜适口。 (4)状态:黏稠适度,无杂质。 。

操作要点

(1)大豆酱的制备:大豆清洗除去泥污等杂质。再用常温水浸泡2 小时,使豆粒充分润水。常压蒸1小时,焖1小时,使豆粒软透无硬心。 然后趁热出料,拌入面粉。冷却38℃时,接曲精进行制曲,制曲采用 厚层通风制曲,曲室温度30℃,入室品32℃,整个制曲时间为26~30 小时,即曲料出现黄绿色,并有酱香,无异味,发酵采用固态低盐发 酵法,温度50~55℃,发酵时间15天。

影响因素

1.曲料水分要适宜 水分过小,米曲霉生长困难; 水分过大,会引起杂菌污染,且制曲过程中有效 成分损失过多。曲料水分,冬季以47%~48%, 春秋季以48%~50%,夏季以50%~51%为适宜。

2.大豆蚕豆酱的发酵过程中,盐水的浓度应控制 在14%—15%。一定浓度的食盐可抑制杂菌生长, 防止酱品腐败变质并赋予酱品一定的咸味;而且 钠离子能与酱品中的氨基酸反应生成具有鲜味的 氨基酸钠。若食盐浓度偏低,则酱香、鲜味不突 出,且酱品易发酸、生霉;若食盐浓度过高,则 口味过咸,也影响其风味。

豆酱发酵工艺

10710010108 丁凯旋

工艺流程

大豆(一般浸泡4-7h即可)→洗浸(用清水洗净、浸泡至表皮全部伸 展,易于分成两瓣为止)→蒸熟(常压蒸煮30分钟或0.1MPa高压蒸煮 15- 20min,捞出冷却。)→冷却接种→制曲→保温发酵(或自然发酵) 在45℃温度下,保温发酵10-15d,或在常温下发酵 1-3个月即可成熟。 →大豆酱干辣椒粉、生糯米粉、大豆酱、盐水、白糖、生姜泥、大蒜 泥→混匀→发酵(在45℃下保温发酵10-15天)→磨酱→灭菌→包装

黄豆酱技术工艺概述

该工艺产生的豆酱酱香醇厚、酯香浓郁、滋味鲜 味上有所提高,但高温发酵在风味物质的多样性上依

美,即可做调味品,也可做汤料。但由于发酵条件严格、 然存在一定缺陷,因此高盐稀态发酵今后会逐渐成为

生产设备造价较高,在我国并不普及。

豆酱研究的重点。而酵母菌和乳酸菌的添加会提高豆

酱风味,已被同行业广泛认同,因此添加酵母与乳酸

1.5 倍~2 倍(M/V)

↓

大豆→洗浸→蒸熟→制曲→盐水→混匀→天然

露晒发酵→洗豆→调配

↑

↓

18 °Bé~20 °Bé

成品←检验←灭菌

该工艺生产的豆酱水分含量较大,盐度较高,因

此后期往往有洗豆和抽油的过程,因此常与酱油联合

生产。此法生产的豆酱醇酯香明显、酱香浓厚,光泽好,

颜色多为红棕色。但是该工艺也存在发酵受季节制

专题论述

黄豆酱技术工艺概述

沈宪良 (天津市利民调料有限公司,天津 300308)

摘 要:黄豆酱又称大豆酱、豆酱,是指利用米曲霉等微生物发酵黄豆而制成的酱制品,是我国传统的发酵调味品。黄 豆酱有浓郁的酱香和酯香,咸甜适口,可用于烹制各种菜肴,也是制作炸酱面的配料之一。黄豆酱按照工艺可分为高 盐稀态、低盐固态、固稀发酵 3 种;按发酵温度分,也可分为高温发酵、中温发酵和低温发酵 3 种。 关键词:黄豆酱;米曲霉;高盐稀态;低盐固态;固稀发酵

控制在 30 ℃以下,超过 34 ℃进行翻曲。

其次,低温发酵可有效避免温度过高造成的酶钝

化失活现象[5]。同时保护其他适温较低酶系在发酵过

程中产生作用。如酯化酶、果胶酶、酒化酶、脂肪酶其

240

沈宪良:黄豆酱技术工艺概述

专题论述

最适温度均低于 35 ℃。因此发酵温度过高极易造成这

黄豆酱的发酵过程

黄豆酱的发酵过程黄豆酱是中国传统的调味品,也是一种发酵食品。

它以黄豆为原料,经过发酵而成。

发酵是一种利用微生物将食材转化为有益物质的过程,通过发酵加工,可以改变食材的味道、口感以及增加其营养价值,黄豆酱的发酵过程正是这样一个过程。

黄豆酱的发酵过程主要分为浸泡、石膏熬制、发酵、压制和陈化等几个阶段。

首先是浸泡阶段。

选取优质的黄豆,用清水将黄豆浸泡,备用。

浸泡的时间一般为12至24小时,这样可以使黄豆解开,充分吸水,方便后续的熬制和发酵过程。

接下来是石膏熬制。

将浸泡好的黄豆放入锅中,加水煮沸,然后加入石膏粉熬制20至30分钟。

石膏是一种矿物质,具有凝结作用,可以使黄豆酱的质地更加浓稠。

熬制时需要不断搅拌,以免黄豆粘锅,同时也可以加强石膏的均匀分布。

熬制结束后,关闭火源,保持熬制液体的温度在40-50摄氏度之间。

然后是发酵阶段。

将熬制好的黄豆放入发酵罐中,加入已经发酵好的豆酱渣或黄酱曲。

豆酱渣或黄酱曲富含各种微生物,是促进发酵的关键。

然后将发酵罐密封好,放置在室温下发酵。

发酵的时间为5-6天,期间需要适时搅拌,以避免豆酱表面产生霉菌。

发酵过程中,黄豆中的淀粉经过微生物的分解,会转化为氨基酸、脂肪酸和糖类等有益物质,使得黄豆酱的口感更加浓郁,营养更加丰富。

接下来是压制阶段。

将发酵好的黄豆酱放入布袋中,用重物压榨,使得黄豆酱中多余的水分被压榨出来。

这个过程可以使得黄豆酱的质地更加稠密,口感更加醇厚。

最后是陈化阶段。

将压榨好的黄豆酱放入陈化罐中,密封保存,放置在阴凉干燥通风的地方进行陈化。

陈化的时间一般为1-3个月,期间黄豆酱会逐渐变得更加醇香,口感更加细腻。

在陈化过程中,各种微生物还会继续发酵黄豆酱中的成分,进一步提高其口感和营养。

综上所述,黄豆酱的发酵过程经历了浸泡、石膏熬制、发酵、压制和陈化等几个重要阶段。

黄豆在发酵过程中,通过微生物分解,产生了氨基酸、脂肪酸和糖类等有益物质,不仅改变了黄豆酱的质地和口感,也提高了其营养价值。

黄豆酱胚加工工艺

黄豆酱胚加工工艺

一、发酵、浸豆:

按嘉美乐公司现有操作,黄豆和面粉比例需严格控制,比例为:100公斤黄豆配20公斤面粉。

二、发酵结束,黄豆胚入晒缸、加盐水(16个波美度):

1、黄豆胚与盐水比例:100公斤发酵好的黄豆胚(含面粉)加200公斤盐水(波美度为16)。

2、黄豆胚加入缸后,加盐水,需将黄豆胚压入盐水缸中,使得黄豆胚浸入盐水中湿润,并盖上透明玻璃盖密封以防生水及蚊虫和其它杂质入缸,玻璃盖用红砖压实。

3、第二天翻缸一次,使得发酵好的黄豆胚充分吸收盐水。

翻缸后需重新盖上玻璃盖密封好。

4、每隔晒15—20天后,翻缸一次,翻缸后需重新盖上玻璃盖密封好。

夏秋季约晒60天,冬春季约晒80天,至成熟。

三、黄豆胚发酵成熟标准:

1、乳酸:2—2.5%

2、盐分:14—16%

3、氨基酸态氮:0.8—0.9%

4、还原糖:2—3.5%

按要求达到晒制时间后,可抽样检测黄豆胚各项指标,待黄豆胚检测指标符合上述标准后,黄豆胚即成熟可出缸。

备注:晒场需专人严格管理,按规定定时翻缸,杜绝生水和蚊虫、砂石等其它外来杂质和有害物质入缸污染黄豆胚。

广东嘉豪食品有限公司 2014-8-7。

黄豆酱

制曲的好坏,有几个因 素起着决定性的作用:种 曲选择、原料的选择和配 比、原料的处理以及制曲 是四个关键工序。

1、种曲的选择 应尽量采用纯度较高、蛋白酶活力强 的种曲。

2、原料的选择与配比 制曲的目的主要是使米曲霉在熟料上充分 生长发育,分泌出酱生产所需要的酶类,为发 酵过程提供原料分解、转化、合成的物质基础。 制曲原料的选用,既要以米曲霉能正常繁殖为 前提,又要考虑到黄豆酱的质量要求。所以, 蛋白质含量高,淀粉含量适当的原料较为合适。 黄豆的蛋白质含量非常丰富,面粉营养丰 富、吸水性能好,适合米曲霉的生长繁殖,是 良好的原料。黄豆与面粉采用适当的比例能制 出较为理想曲料。

制曲是黄豆酱酿造的关键环 节,它是黄豆酱酿造的基础。制 曲前首先要考虑到原料的搭配、 原料的处理,然后使蒸熟的原料 和种曲混合,使米曲霉充分生长、 繁殖,同时分泌出黄豆酱生产所 需的酶,如蛋白酶、淀粉酶、脂 肪酶、氧化酶等。这些霉不仅使 曲料起了变化, 也是后期发酵期 间发生变化的根源。所以,曲的 好坏直接影响到黄豆酱的质量与 风味。因此,我们必须严格把握 住制曲这一重要环节。

3、固稀发酵工艺 大豆→洗浸→蒸熟→出锅→接种(3238℃)→通风制曲(42-48h)→成曲→ 发酵→入池(二次盐水)→中间倒池→ 后熟→调配 先固后稀发酵比高盐稀态生产周期 短,风味比低盐固态好,是当前提高豆 酱风味的途径之一。但由于前期的高温 发酵已经使一些低温酶失活,并且发酵 周期短,各类风味物质反应并不完全, 从而在风味上和高盐稀态发酵存在一定 差距。

3)原料蒸煮要适度:蒸煮的目的, 主要是使黄豆中的蛋白质完成适度 变性,成为酶容易作用的状态。

4、制曲 1)冷却接种:原料经蒸熟出锅后, 要冷却到28℃~30℃,然后均匀敷上 面粉和种曲。敷种温度不能太高, 否则就会使杂菌易于生长,入曲水 分控制在45%~50%之间。

黄豆酱工艺流程

黄豆酱工艺流程黄豆酱是一种传统的中国调味料,以黄豆为主要原料制作而成。

工艺流程如下:首先,黄豆的选材非常重要。

优质的黄豆应该是完整、新鲜、无虫蛀的豆子。

在制作黄豆酱之前,应该将黄豆放入清水中浸泡6-8小时,以便黄豆吸水膨胀。

浸泡完成后,将浸泡黄豆用清水的方式进行清洗,把黄豆表面的杂质、灰尘清洗干净。

然后,将清洗过的黄豆放入锅中,加入适量的清水,用中小火煮沸,煮沸后再用小火煮熟。

当黄豆熟烂后,将煮好的黄豆捞出沥水,倒入搅拌机中,搅拌成黄豆泥。

搅拌的时候,可以适量加入清水,使黄豆泥的质地更加细腻。

搅拌成黄豆泥以后,将黄豆泥倒入蒸锅中蒸煮。

蒸锅中的水要提前煮沸,将黄豆泥放入蒸锅上屉,盖上锅盖,用中小火蒸煮45-60分钟。

蒸煮的时间可以根据具体情况和口感要求进行调整。

蒸煮完成后,将蒸好的黄豆泥放在容器中冷却,并且将容器盖上盖子,放在阴凉通风的地方,进行自然发酵。

发酵的时间一般需要5-10天,具体时间也可以根据个人口感喜好和使用需求来决定。

发酵完成后,将发酵好的黄豆泥倒入炒锅中,用中小火进行煮沸煮沸后,加入适量的盐和其他调味料,如葱姜蒜、酒曲等。

继续翻煮40-60分钟,直至黄豆酱呈现出糊状的状态。

最后,将煮好的黄豆酱过滤,去除残渣,倒入干净的瓶子中进行储存。

黄豆酱可以保存数个月,但是为了保持好的口感,请将开封后的黄豆酱放入冷藏保存。

以上就是制作黄豆酱的工艺流程。

黄豆酱作为一种传统调味料,香浓鲜美,口感独特,为很多菜肴增添了独特的风味。

制作黄豆酱虽然过程繁琐,但是只有经过精心制作,才能够制作出质地细腻、口感浓郁的好味道。

传统黄豆酱制作技艺

传统黄豆酱制作技艺

1. 黄豆泡发

将黄豆清洗干净,加入足量清水浸泡约8小时,直到黄豆充分泡发。

泡发后的黄豆体积会膨胀,变得饱满。

2. 煮黄豆

将泡发好的黄豆放入锅中,加入足够的水,煮至软烂。

煮的时候可以加入一些盐,让黄豆入味。

煮好的黄豆要沥干水分备用。

3. 炒制面糊

在锅中加入适量的面粉,小火慢慢翻炒。

面粉炒制的过程中,会散发出香味。

注意火候,不要炒糊了。

炒好的面糊应该是金黄色的,有浓郁的香味。

4. 拌匀黄豆和面糊

将煮好的黄豆和炒好的面糊混合在一起,搅拌均匀。

注意不要过于用力,以免破坏黄豆的组织。

拌匀后,黄豆表面会裹上一层面糊。

5. 发酵

将拌匀的黄豆放在一个干净的容器中,盖上盖子,放在温暖处进行发酵。

发酵时间视温度而定,一般需要几天时间。

发酵期间要注意保持容器密封,以免杂菌进入。

发酵好的黄豆表面会长出一层白色的菌丝,这是正常现象。

6. 熬制

将发酵好的黄豆放入锅中,加入适量的盐和水,用小火慢慢熬制。

熬制过程中要不断搅拌,以免粘锅。

熬至汤汁浓稠,黄豆表面呈现出油亮的色泽即可。

注意火候,不要熬糊了。

7. 装瓶保存

将熬制好的黄豆酱装入干净的玻璃瓶中,盖紧盖子,放在阴凉处保存。

保存过程中要避免阳光直射和高温环境,以免影响品质。

黄豆酱技术工艺概述

pr ]Muainrsac ,9 64 ) 3 — 4 e[. tt erh1 7 (O: 7 2 2 J o e 2

t no at eoye p c sadtedr e rai rdcl[ . i f ec v x gnsei n ei dognc a i sJ o r i e h v a ]

Muainrsac , 0 35 62:1 1 1 tt erh 20 ,3 () - 0 o e 9

[】 Hi k w , d r a aK Oia aS e a.C rioe i smcr 5 r a aK Mioi w , kw ,t 1 acngnc e ia- a k

b z d d c ss qu n e s e ii a i ei u e e e c — p cfcDNA a g h o g h e e a n d ma e t r u ht eg n r —

使 用呋 哺西 林 的标志物 。然 而研究表 明 , 多途径 都 很

会 引入氨基 脲的污染 。因此食 品中氨基脲 阳性不能判 定该食 品是 否 曾使用 呋哺西林药物 , 氨基 脲也不应 作 违法 使用呋喃西林 的特征标示物 。但鉴于氨基脲对人 体的潜在危 害 , 一方 面要强化对硝基 呋喃类药 物的监

Ab t a t o b a a c rs y a a t ste s u e p o u tma eb o b a st r u h t em e tp o e s s r c :S y e n s u eo o be n p sei h a c rd c d ys y e n h o g hefr n rc s o irb ie As e glu r z e a d s n ti n ft e ta iin lfr e ts a o ig n o r c u t fm c o e lk p r i s oy a n o o .I s o e o h r d t a em n e s nn s i u o nr l o y

黄豆酱生产工艺

黄豆酱生产工艺黄豆酱是一种非常传统的调味品,具有浓郁的香味和醇厚的口感。

下面我们来介绍一下黄豆酱的生产工艺。

1. 材料准备:选用优质的黄豆作为主要原料,还需要准备一定比例的大麦、小麦、黑豆等其他杂粮。

此外,还需要备好盐、水、食用碱等辅助材料。

2. 清洗和浸泡:将黄豆经过清洗后,浸泡在水中约6~8小时。

这样可以软化黄豆的纤维素,有利于后续的研磨和发酵过程。

3. 研磨:将浸泡好的黄豆经过磨浆机械研磨成黄豆泥。

这一步骤的目的是破坏黄豆的细胞壁,释放出黄豆中的蛋白质、油脂和碳水化合物等成分。

4. 煮熟:将黄豆泥倒入锅中,加入适量的水,搅拌均匀后开始煮熟。

煮熟的时间一般需要4~6小时,中途需要不断搅拌,以防止煮糊。

5. 采用酵母进行发酵:将熟黄豆泥倒入发酵桶中,加入适量的盐、食用碱和酵母,并搅拌均匀。

然后将桶盖好,放置在通风干燥的地方进行发酵。

发酵的时间一般需要7~10天,发酵过程中需要每天搅拌一次。

6. 融汁和过滤:发酵好的黄豆泥经过融汁机械进行融汁,去除其中的渣滓。

然后再经过滤网进行过滤,得到黄豆酱。

7. 煮沸和杀生:将过滤好的黄豆酱倒入锅中,加热至沸腾。

这样可以杀死其中的有害菌,保证产品的卫生安全。

8. 储存和包装:煮沸后的黄豆酱进行冷却后,进行储存和包装。

一般来说,黄豆酱储存在密封的玻璃瓶或塑料容器中,放置在阴凉干燥通风的地方。

通过以上的步骤,黄豆酱的生产工艺就完成了。

这个过程中需要注意的是卫生和温度的控制,以确保产品的质量和口感。

黄豆酱作为一种传统的调味品,不仅在中国有着广泛的应用,也受到了很多国外消费者的喜爱。

黄豆酱发酵综述

黄豆酱发酵的文献综述黄豆酱是我国传统豆制品之一,它含有人体所需的多种营养成分,以黄豆为主要原料,经过霉菌,酵母,乳酸菌等的发酵,更易被人体消化吸收。

目前制酱方法多采用人工培养的纯种米曲霉制曲, 采用天然常温发酵方法。

改进的新方法是将发酵的酱缸置于玻璃罩房中, 充分利用阳光热量, 并通过调节玻璃罩房温度, 使酱坯在发酵中得到比较稳定的适宜温度,这样可使发酵时间大大缩短, 并改善生产卫生环境。

正文:一:选豆要求黄豆新鲜,颗粒均匀饱满,无杂质,无霉变,讲黄豆放入清水中冲洗干净,捞起。

二:浸泡将捞起的黄豆以清水浸泡3一5小时,使黄豆含水量达到75﹪—80 % , 至豆皮全部膨胀没有皱纹,用手轻捏能分开两半为止。

把泡豆水放掉,沥去多余水分,准备蒸煮。

三:蒸豆及冷却将泡好的黄豆放入锅中以水汽蒸45分钟至l小时,然后改用小汽焖2小时。

目前多使用旋转蒸料罐, 这是一种高压蒸料容器, 有较新式的附带减压冷却装置,可以使原料蒸熟后迅速降温接种。

装料时装至蒸料罐容积的70 % 不能装的太满, 这样能使罐中原料混合均匀, 压力,温度比较均匀。

蒸料时, 先排除汽管中的冷凝水,避免蒸料中进入过多的水分,开汽后先把罐内空气排尽, 待罐内连续喷出饱和蒸汽后, 关闭排汽阀,压力达到29 一49千帕时, 再排一次汽 待汽压达到98 千帕时, 关汽, 将蒸料罐转动一次, 使豆子蒸得均匀, 焖蒸2小时后开启排汽阀, 使压力降至常压, 即可出锅,降温。

正好的豆呈黄褐色,豆粒完整有弹性,用手稍用力搓能搓成粉状,没有夹生的豆子。

四:制曲及接种1,制曲:将接种后的曲料薄厚均匀地铺在曲床上,厚度20—25cm,进行通风制曲。

制曲过程控制室温在26—28°C,干湿温差前期1—2°C,后期2—3°C,品温30—32°C,品温最高不能超过36°C。

制曲过程要进行2次翻曲,第一次翻曲在12—14h,第二次翻曲在16—18h。

黄豆酱生产工艺流程

黄豆酱生产工艺流程

黄豆酱的生产工艺流程如下:

1. 选料与清洁:选用当年生产品相较好的黄豆,将优质小麦脱皮碾成面粉,将晚造米研磨成大米粉,清洗黄豆,使用自酿的约65°白酒清洗户外发酵缸。

2. 制作酱头:将黄豆放入锅中加入山泉水,大火煮约1小时,用木铲搅拌,防止烧焦,再添加盐,用温火慢慢蒸煮,直到黄豆变软烂散发出豆香,然后倒入竹筐中沥干放凉,在通风的室内与小麦粉、大米粉充分混合,最后铺平到编竹筐内发酵成酱头,发酵时间夏季三至四天,冬天温度较低,约需要十天。

3. 晒制:将酱头置于阳光下晒制,根据气候条件晒制一段时间后,豆酱开始变得有光泽。

4. 调味:晒制过程中需要多次给豆酱调味,一般加入盐、辣椒等调料。

5. 成品包装:晒制完成后,将豆酱装入包装袋或瓶中,密封保存。

以上是黄豆酱生产工艺流程的大致步骤,具体操作可能因地区和工艺而有所不同。

黄豆酱生产作业指导书(两篇)2024

引言概述黄豆酱是一种传统的发酵调味品,其生产历史悠久,具有独特的香味和营养价值。

为了确保黄豆酱的质量和生产效率,制定一份有效的生产作业指导书具有重要意义。

本文将详细介绍黄豆酱生产的工艺流程和操作步骤,以及注意事项和问题处理等方面内容。

正文内容1.原料准备1.1选用优质的黄豆1.2黄豆清洗1.3水质及处理黄豆的品质对黄豆酱的口感和品质有着重要影响,因此应选用饱满、无虫、不发霉的优质黄豆。

清洗黄豆时要彻底洗净表面杂质,避免污染。

水质也十分重要,应选用干净、无杂质的水,并根据需要进行适当处理,如过滤、煮沸等。

2.黄豆浸泡和蒸煮2.1黄豆浸泡2.2黄豆蒸煮2.3温度和时间控制浸泡能够让黄豆吸水膨胀,有利于后续的研磨和发酵过程。

一般情况下,黄豆浸泡时间为812小时。

蒸煮是为了破坏黄豆中的抗营养物质和酶,提高黄豆酱的口感和消化性。

蒸煮的温度和时间要根据具体情况进行控制,一般为100摄氏度,时间约为2小时。

3.研磨和发酵3.1研磨黄豆3.2发酵黄豆糊3.3发酵条件控制研磨是将蒸煮好的黄豆碾碎为黄豆糊的过程,一般采用机械研磨或石磨研磨的方法。

发酵是将研磨好的黄豆糊进行发酵,产生香味和调味品。

发酵需注意控制温度和湿度,一般在3040摄氏度下发酵2448小时。

4.搅拌和熟成4.1黄豆糊搅拌4.2储存和熟成4.3熟成时间和条件控制搅拌是将发酵好的黄豆糊进行搅拌均匀,使其更为细腻。

熟成是将搅拌好的黄豆糊进行贮存,在一定的时间内进行进一步的调味和风味的形成。

熟成时间一般为13个月,熟成条件需要控制在温湿度适宜的环境。

5.检测和质量控制5.1酱油指标检测5.2微生物检测5.3质量控制措施黄豆酱的品质控制非常重要,需要进行指标检测,如酱油指标检测、微生物检测等。

合格的黄豆酱应符合国家相关质量标准,并且要进行定期的质量控制措施,如监测工艺参数、卫生状况等。

总结通过全面的生产作业指导书,可以帮助生产人员更好地了解黄豆酱的生产工艺和操作步骤,准确掌握每个环节的要点和注意事项。

黄豆酱的制作工艺

黄豆酱的制作工艺黄豆酱是一种传统的中国调味品,在中国的菜肴中应用广泛。

黄豆酱具有浓郁的豆香味和独特的口感,是许多菜肴中不可或缺的调味品。

下面是关于黄豆酱的制作工艺的详细解说。

首先,黄豆酱的制作主要需要用到黄豆、小麦粉或者大米酒曲、食盐、清水等原材料。

黄豆是制作黄豆酱最重要的原料之一,一般选用黄色的大豆,这种豆子制作出的黄豆酱色泽鲜艳。

而小麦粉或者大米酒曲是用来发酵的辅助材料,可以使得黄豆酱具有特有的风味。

食盐则用来调味和加速发酵的过程,清水用来使黄豆酱的质地更加柔软。

制作黄豆酱的第一步是选豆。

黄豆在制作前需要温水浸泡8-12小时,以便使其吸水膨胀,破坏豆皮的结构,有利于发酵过程的进行。

浸泡后将黄豆煮熟,熟透的黄豆更容易发酵。

煮过的黄豆去皮,并用清水冲洗掉豆皮残留物。

接下来是发酵的过程。

研究发现,将煮熟去皮的黄豆放入大缸中,摊平后浇上水,然后将小麦粉或大米酒曲撒在黄豆上面,轻轻地搅拌均匀,这样就可以进行发酵了。

一般情况下,大约需要48-72小时左右的时间,黄豆就可以发酵成黄豆酱了。

在发酵的过程中要适度搅拌,以保证发酵的均匀性。

发酵结束后,需要将发酵好的黄豆酱进行磨制。

磨制可以使用手工石磨或机械化的石磨设备。

用石磨研磨可以将黄豆酱的质地磨得更为细腻,口感更好。

这个过程需要耐心,慢慢地将黄豆酱研磨成细腻的浆状。

最后,还需对磨好的黄豆酱进行盐腌,以增加黄豆酱的储存寿命。

将盐均匀地撒在黄豆酱上,并将黄豆酱倒入容器中,用清水冲洗容器的边缘,尽量减少空气接触。

接下来,将容器盖好并放置在阴凉、通风干燥的地方,进行发酵储存。

黄豆酱的发酵储存时间一般为3个月至半年。

在储存过程中,黄豆酱会变得更加浓郁,口感更好。

在使用黄豆酱时,可以直接用来调味炒菜、煮汤或者蘸食物食用。

总结起来,黄豆酱的制作工艺主要包括选豆、煮豆、发酵、磨制和储存等过程。

这是一项需要经验和技巧的工艺,而且不同地方制作的黄豆酱也有一定的差异。

通过合理的选材、科学的发酵和磨制技术,可以制作出美味可口的黄豆酱,为菜肴增添浓郁的风味。

黄豆酱的生产工艺流程

黄豆酱的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!黄豆酱的生产工艺流程黄豆酱的生产工艺流程主要包括以下几个步骤:一、原料准备1.1 选择优质黄豆1.2 清洗黄豆,去除杂质二、黄豆的浸泡2.1 将清洗干净的黄豆浸泡在清水中2.2 浸泡时间一般为810小时三、黄豆的煮熟3.1 将浸泡好的黄豆放入煮锅中3.2 加水煮沸,继续煮3060分钟,直到黄豆熟软四、黄豆的发酵4.1 将煮熟的黄豆冷却至室温4.2 接种酵母菌种,进行发酵,一般发酵时间为710天五、黄豆酱的调制5.1 将发酵好的黄豆酱进行捣碎5.2 调整盐、糖、醋等调料的比例,搅拌均匀六、黄豆酱的包装6.1 将调制好的黄豆酱装入瓶中6.2 进行密封,进行巴氏消毒,然后进行包装总结:黄豆酱的生产工艺流程主要包括原料准备、浸泡、煮熟、发酵、调制和包装几个步骤。

大豆酱酿造工艺

之 营大 口豆 大 酱酱 酿酿 造 有造 限 号 责工 原 任艺 典 公 司

食 品 科 ቤተ መጻሕፍቲ ባይዱ 与 工 程 一 班

33

目 录

【营口大酱有限责任公司】

【大豆酱酿造工艺】

简单介绍营口大酱酿造有限责 任公司的历史及发展

了解大豆酱酿造的大致过程以 及基本工序

第一部分:营口大酱酿造有限责任公司

公司介绍 主要展品展示 所获荣誉

公司介绍

公司历史 营口大酱酿造有限公司前身为营口副食品厂, 始建于 1942 年 , 生产历史悠久,主要产品有 大酱、酱油、米醋、腐乳、料酒、韭花酱和 甜面酱等六大类近八十多个品种注册商标为 “启航”牌。 同行业中率先通过国际标准质量管理体系认 证,首批通过了国家五类食品QS认证,是我 国北方规模较大、具有现代化生产能力和很 高知名度的调味品生产基地。 公司遵循:“质量第一、用户至上,诚信为 本”的宗旨

大豆酱的制造原料

优质大豆

盐

水

制造大豆酱的工艺流程

大豆

混拌 面粉

冷却

制 曲 工 艺

清洗 除杂

冷却

接种

浸泡

蒸煮

培养 成大 豆曲

制造大豆酱的工艺流程

大豆曲 加第二次 盐水 翻酱

入罐

保温发酵 加第一次 盐水

大豆酱

制 酱 工 艺

发酵

产品

营口大酱的食用方法

鸡蛋酱

炸肉酱

大酱是东北的特产,用黄豆、盐、水加工制成。

营口大酱是辽宁省名优产品。 由原营口副食品厂生产。 营口大酱色泽黄红,糕体散软,味香纯正,口感鲜美。 实为酱中佳品。

典典作品

谢谢大家 !

产品展示

1、酱 启航牛肉酱:纯正肉感,鲜美持久,香气浓 郁。适合蘸食、拌面、烹调等。开盖即可食 用(开盖后需冷藏)。 启航香菇辣酱:酱香醇厚,菇香宜人,辣味 鲜美。适合各类炒菜、蘸食、佐餐等。 启航韭花酱:启航韭花酱以鲜韭花为主要原 料,咸度适宜,口感上佳。适合烹调、 佐 餐、涮锅等。(开盖后需冷藏)。 启航营口大酱:启航营口大酱以脱脂大豆为 主要原料精酿而成,色泽红褐,酱香气浓, 粘稠适度,味道鲜美,营养丰富,是家庭常 用的调味佳品。

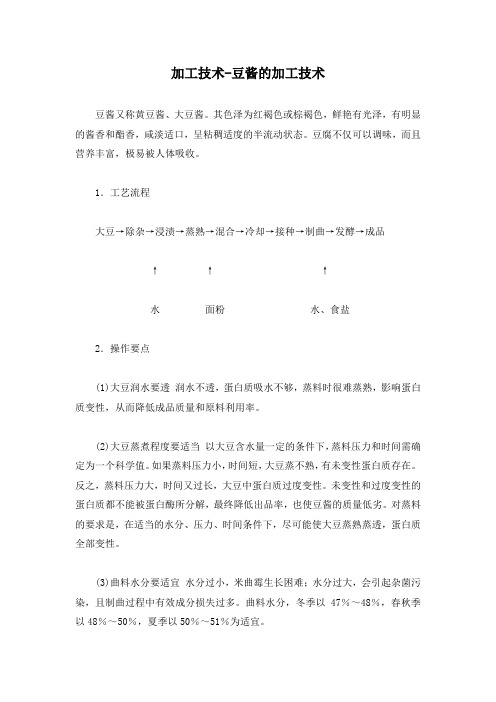

加工技术-豆酱的加工技术

加工技术-豆酱的加工技术豆酱又称黄豆酱、大豆酱。

其色泽为红褐色或棕褐色,鲜艳有光泽,有明显的酱香和酯香,咸淡适口,呈粘稠适度的半流动状态。

豆腐不仅可以调味,而且营养丰富,极易被人体吸收。

1.工艺流程大豆→除杂→浸渍→蒸熟→混合→冷却→接种→制曲→发酵→成品↑↑↑水面粉水、食盐2.操作要点(1)大豆润水要透润水不透,蛋白质吸水不够,蒸料时很难蒸熟,影响蛋白质变性,从而降低成品质量和原料利用率。

(2)大豆蒸煮程度要适当以大豆含水量一定的条件下,蒸料压力和时间需确定为一个科学值。

如果蒸料压力小,时间短,大豆蒸不熟,有未变性蛋白质存在。

反之,蒸料压力大,时间又过长,大豆中蛋白质过度变性。

未变性和过度变性的蛋白质都不能被蛋白酶所分解,最终降低出品率,也使豆酱的质量低劣。

对蒸料的要求是,在适当的水分、压力、时间条件下,尽可能使大豆蒸熟蒸透,蛋白质全部变性。

(3)曲料水分要适宜水分过小,米曲霉生长困难;水分过大,会引起杂菌污染,且制曲过程中有效成分损失过多。

曲料水分,冬季以47%~48%,春秋季以48%~50%,夏季以50%~51%为适宜。

(4)尽量做到低温制曲前期品温最好不超过35℃,后期不超过33℃。

当然,能做到后期品温不超过30℃最好。

但在考虑提高曲子酶性的同时,还需考虑设备利用率及动力消耗情况。

(5)制曲需精细操作接种时,种曲和曲料一定要拌匀。

人槽时,料层厚薄也应均匀。

装槽时还要做到曲料疏松均匀。

使米曲霉生长一致,品温较易控制。

另外,翻曲、铲曲也要细致,目的是排除二氧化碳,散发热量,供给新鲜空气。

注意池底和边角的曲料要全部翻动,要求翻松、翻匀、摊平,操作迅速。

(6)注意控制发酵条件发酵时,水分和温度很重要。

水分过小,温度过高,使酱醅产生焦糊味。

酱醅水分在53%~55%较适宜。

发酵前期品温在42~45℃,适合于蛋白酶作用,后期品温升至50~52℃,适合于淀粉酶作用。

如果发酵前期品温过高,会影响豆酱的鲜味和口感。

黄豆酱加工工艺

黄豆酱加工工艺黄豆酱是我国传统的酱料之一,历史可追溯到公元唐朝。

黄豆酱作为我国酱料文化的代表之一,至今仍是我们生活中必不可少的一部分。

黄豆酱加工工艺作为保持黄豆酱口感纯正和营养价值的关键,一定程度上影响了黄豆酱的品质和市场竞争力。

一、黄豆的选料黄豆是制作黄豆酱的关键原材料,所以黄豆的质量直接影响了黄豆酱的口感和营养。

所以在作坊面料企业的生产中,黄豆的选料十分重要。

黄豆的品种主要有黄豆、大豆、绿豆等,其中黄豆是制作黄豆酱的主要原料,因为黄豆含有大豆不含有的一些特殊物质。

好的黄豆筛选出来的黄豆颗粒均匀,色泽黄亮,干净无杂质,且含水量应该控制在12%左右。

二、清洗工艺黄豆选料后,需要经过清洗的环节,因为黄豆表面有一层灰白色的表皮、尘土、残留农药等物质,不进行清洗黄豆再进行发酵会影响发酵质量。

清洗黄豆的机器主要是搅拌式水清洗机,这种机器不需要人工操作,只需要加入适量的水,然后运行清洗机就可以完成清洗工作。

清洗后的黄豆含水量控制在50%左右。

三、悉磨工艺悉磨是将湿黄豆破碎成豆酱样品的工艺,这个部分是制作黄豆酱的重点。

悉磨需要将清洗后的黄豆与水混合,然后放入豆浆机中搅拌磨碎,直到将黄豆磨成黄豆泥。

这一部分的重点是要在搅拌时控制好磨的时间与速度,避免磨块、磨渣等质量问题。

同时,悉磨过程中需要不断添加清水,以保持黄豆泥液体状态。

磨完的黄豆泥视黄豆酱各种口味要求对粒度进行调整。

四、煮沸和发酵工艺在悉磨之后就是煮沸工艺,这个过程是为了保证黄豆酱不会混入杂质,煮沸过程需要让黄豆泥尽可能的去除其的水分,以达到黄豆酱质量的良好状况。

煮沸加热要求温度控制在100℃左右,黄豆泥物理状态变化,从液体变为固体。

煮沸完成后,需要放置一段时间降温,以防止发酵过程中死亡病菌或不良微生物莫须有滋生。

发酵过程也是黄豆酱的重要制作环节,发酵温度一般控制在35-40℃之间,时间为2-4个月。

如果温度过低或过高,都影响黄豆酱的口感和营养价值。

发酵的过程中,豆酱油渣与蛋白会降解出各种氨基酸、短链脂肪酸和各类活性酶,给黄豆酱增添了丰富的气味和风味。

黄豆酱的加工工艺流程和操作要点

黄豆酱的加工工艺流程和操作要点种曲制备种曲是制酱的基础,制备的好坏直接关系到酱最终产品好坏。

而制曲的目的是为了获得具有粗大强壮的菌丝体和数量多、发芽率高的孢子。

种曲的制备具体如下:配料处理:使用85%麸皮、15%的黄豆粉,加入麸皮和黄豆粉总质量95%~100%的水,充分搅拌均匀,堆积润水1h,常压下蒸煮2h 后,出锅过筛分散曲料。

曲料冷却到38~40℃,接0.15%~0.3%曲种后,装入曲盒,厚度在1cm左右,入室培养。

培养初期,曲盒采用直立式堆码,室温控制在28~30℃,15~16h后,品温升到33~35℃,进行倒盒使得品温上下一致。

当曲面发白微结块时,及时翻曲。

翻曲后,曲盒采用更易散热的品字式堆码,并覆盖湿布。

整个过程采用倒盒、翻曲等方式控制品温不能超过36℃,培养68~72h后,曲料呈现鲜艳的黄绿色,长满了肥硕健壮的孢子,并有曲的特殊香味散出,种曲成熟。

原料预处理:大豆通过筛选,去掉石块、铁块、杂草等杂物。

浸泡:筛选大豆加入清水浸泡3~4h,大豆吸水溶胀,一般大豆吃水量大约为大豆质量的80%。

浸泡的目的是为了在蒸料时能使得大豆蛋白快速变性,同时为今后曲霉的生长提供水分。

蒸煮:浸泡后大豆沥干,在0.1MPa蒸气压下蒸煮40~60min,可以使用旋转式蒸煮锅。

蒸煮的目的主要是使得大豆蛋白适度变性,有利于米曲霉的生长繁殖和各种酶类的产生,同时还可以起到原料灭菌的效果。

焖料:蒸煮停汽后,不立刻排汽出料,焖料2~3h。

焖料的目的是为了增加蒸料效果,同时可以促使蒸熟的黄豆由黄白色转变成为紫红色,而给熟料上色。

拌料:大豆出锅后,温度降至80℃,加入面粉拌匀。

过去加入的面粉经常要经过培炒、干蒸或者湿蒸等方法处理,但由于这种处理有劳动强度大、营养损失多、能耗多等缺点,基本上被淘汰,现在工厂一般使用生面粉。

接种:拌面粉后熟料继续冷却到38~40℃后,按照0.3%~0.5%的接种量接入曲种,接种前曲种最好和少量面粉混合均匀,这样便于孢子均匀分布在曲料表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

liquid and solid state

黄豆酱具有丰富的营养,其主要成分有蛋白质、 脂肪、维生素、钙、磷、铁等,这些都是人体不可缺少的 营养成分。黄豆酱富含优质蛋白质,烹饪时不仅能增 加菜品的营养价值,而且蛋白质在微生物的作用下生 成氨基酸,可使菜品呈现出更加鲜美的滋味,有开胃 助食的功效。黄豆酱中还富含亚油酸,亚麻酸,对人体 补充必须脂肪酸和降低胆固醇均有益处。黄豆酱中的 脂肪富含不饱和脂肪酸和大豆磷脂,有保持血管弹 性、健脑和防止脂肪肝形成的作用。

[6] 陈志锋,李成,孙利,等. 食品接触材料中的氨基脲问题[J]. 食品 与机械,2009,25(2):5-7

[7] Steffek A J, Verrusio C, Watkins C A. Cleft palate in rodents after maternal treatment with various lathyrogenic agents [J]. Teratology, 1972(5):33-40

3 固稀发酵

菌也将是未来豆酱生产的趋势。

低盐固态发酵工艺存在醇酯香不足,不利于其他

有益菌生长等缺点,并且高盐稀态又存在发酵周期 参考文献:

长、成本较高等缺点,于是就产生了一种将两种工艺

the liquid state with high salty, solid with low salty and ferment of combination of liquid and solid according to its

making process and high temperature fermentation, middle temperature fermentation and low temperature

作者简介:沈宪良(1955—),男(汉),工程师,本科,研究方向:食品发酵。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

性进行评估,特别是没有在哺乳动物中引起基因突变 或染色体畸变的数据的情况下。但呋喃西林在欧盟、 美国、中国、日本等国家是禁用的硝基呋喃类药物,呋 喃西林在动物体内会快速代谢成与蛋白结合的氨基 脲,因此,氨基脲一直以来都被作为监测食品中非法 使用呋哺西林的标志物。然而研究表明,很多途径都 会引入氨基脲的污染。因此食品中氨基脲阳性不能判 定该食品是否曾使用呋哺西林药物,氨基脲也不应作 违法使用呋喃西林的特征标示物。但鉴于氨基脲对人 体的潜在危害,一方面要强化对硝基呋喃类药物的监 管 ,相 关 部 门 加 强 对 家 禽 与 水 产 品 中 硝 基 呋 喃 类 药 物 残留的检测,企业也加强源头把关,严格控制硝 基呋喃类药物的污染。另一方面,也要考虑到可能引起 氨基脲污染的其他途径,相关管理部门加大此方面的 科学研究,了解食品中氨基脲残留的具体来源,尽快出 台有关政策法规和食品加工技术规范,规范生产工艺。

上有很大差别,但都是以米曲霉为主体复合菌种发酵

↑

的产物。因此无论采用何种工艺,生产厂家都应将生

15 ℃ 15 d~30 d

产重点转移到发酵过程的控制上,严格控制制曲及发

缓慢升温至常温

酵的温、湿度,加强发酵过程的管理,才是生产优质豆

添加酵母、乳酸菌

酱的基础与关键。

共 120 d~180 d

同时,虽然加入后熟阶段,使先固后稀豆酱在风

收稿日期:2011-12-16

专题论述

沈宪良:黄豆酱技术工艺概述

239

of the additives of popular Chinese noodles with fried bean sauce. There are different kinds of soybean sauce i.e.

些酶系的失活,而这些酶系却是豆酱发酵后期高级 盐固态好,是当前提高豆酱风味的途径之一。固稀发

醇、酯产生的关键。

酵生产工艺可以利用低盐固态发酵设备,采取低温制

因此,日式工艺大致如下:

曲,低温发酵,所以广泛受到中小企业的欢迎[7]。但由

时间:42 h~45 h

于前期的高温发酵已经使一些低温酶失活,并且发酵

[8] 王远成,任凌云,张鹏涛. 偶氮甲酰胺对面粉粉质及面包质量的 影响[J]. 食品与饲料工业,2000(4):7-9

[9] Hoenicke K, Gatermann R, Hartig I. Formation of semicarbazide (SEM ) in food by hypochlorite treatment: is SEM a specific maker for nitrofurazone abuse[J]. Food additives and contaminants, 2004,21 (6):526-537

2012 年 7 月 第 33 卷第 7 期

238

食品研究与开发

Food Research And Development

专题论述

黄豆酱技术工艺概述

沈宪良 (天津市利民调料有限公司,天津 300308)

摘 要:黄豆酱又称大豆酱、豆酱,是指利用米曲霉等微生物发酵黄豆而制成的酱制品,是我国传统的发酵调味品。黄 豆酱有浓郁的酱香和酯香,咸甜适口,可用于烹制各种菜肴,也是制作炸酱面的配料之一。黄豆酱按照工艺可分为高 盐稀态、低盐固态、固稀发酵 3 种;按发酵温度分,也可分为高温发酵、中温发酵和低温发酵 3 种。 关键词:黄豆酱;米曲霉;高盐稀态;低盐固态;固稀发酵

于东北大酱、豆瓣酱及原料豆酱的生产及加工中。其

主要工艺流程为:

食盐

配制溶化→澄清→盐水(14 °Bé)

清水

↓

成曲→入缸→发酵(45 ℃~47 ℃)

→成品→检验→包装

低盐高温发酵工艺要求:盐水浓度控制在 14 °Bé

之内,最终成品豆酱盐度在 10 %以下,添加盐水量较

少,为曲料质量的 1 倍左右,发酵温度高达到 45 ℃~47 ℃,

度较大,形成了天然的发酵环境,因此广东及周边地

区借鉴古法发酵原理,衍生出了高盐稀态天然露晒的

豆酱发酵工艺。其工艺流程大致为:成曲出曲池后,在

发酵缸用 1.5 倍~2 倍 18 °Bé~20 °Bé 的盐水与成曲混

合并进行露晒发酵。发酵期间 3 d~5 d 进行翻醅一次,

发酵时间 45 d~90 d[3]。流程简图如下:

fermentation according to the temperature of the ferment.

Key words:soybean sauce;aspergillus oryzae;liquid state with high salty;solid state with low salty;ferment of

该工艺产生的豆酱酱香醇厚、酯香浓郁、滋味鲜 味上有所提高,但高温发酵在风味物质的多样性上依

美,即可做调味品,也可做汤料。但由于发酵条件严格、 然存在一定缺陷,因此高盐稀态发酵今后会逐渐成为

生产设备造价较高,在我国并不普及。

豆酱研究的重点。而酵母菌和乳酸菌的添加会提高豆

酱风味,已被同行业广泛认同,因此添加酵母与乳酸

An Overview of Technical Process of Soybean Sauce SHEN Xian-liang

(Tianjin Limin Condiment Co., Ltd.,Tianjin 300308, China) Abstract:Soybean sauce or soybean paste is the sauce product made by soybeans through the ferment process of microbe like Aspergillus oryzae and so on. It is one of the traditional ferment seasonings in our country featured by its typical intense fragrances and its delicious tastes. It is best seasonings for cooking dishes and one

12 h~15 h:30 ℃

周期短,各类风味物质反应并不完全,从而在风味上

15 h~25 h:32 ℃~34 ℃

和高盐稀态发酵存在一定差距。

25 h~42 h:25 ℃ 20 °Bé~22 °Bé

↓

↓

4 结论

黄豆(蒸煮后)→制曲(圆盘制曲)→成曲→拌盐

综上所述,我国黄豆发酵酱虽然在工艺上、地域

水→发酵→调配→灭菌→检测→成品

约、质量随气候不稳定、存在一定的安 全性隐患等

缺陷[4]。

2.2 日式发酵工艺

此方法与日式高盐稀态酱油十分相似,采用低温

制曲与低温发酵工艺,多见于日式味噌的生产。

首先,有文献指出米曲霉产生的蛋白酶中的肽酶

及谷氨酰氨酶都是在制曲后期,pH 中性的条件下形成

的,因此低温制曲是日式豆酱的重要步骤,制曲温度

但发酵周期较短,仅为 3 d~10 d。

此方法生产的黄豆酱色泽金黄,酱香浓郁,成本

较低。但固态低盐发酵工艺,由于发酵周期短,因此仅

注意了以蛋白质水解为主的生化反应,不利于大分子 风味和营养物质的形成。由于发酵温度高,也不利于 其它有益微生物的作用[2]。

2 高盐稀态发酵工艺

2.1 高盐露晒发酵工艺

由于我国南方沿海地区阳光充足,气温偏高,湿

目前黄豆酱在我国由于地域差异,在工艺上也有 很大区别。借鉴酱油发酵工艺,黄豆酱大体也可分为 高盐稀态、低盐固态、固稀发酵 3 种。按发酵温度分,也 可分为高温发酵、中温发酵和低温发酵 3 种。

1 低盐固态发酵工艺

此工艺多用于快速发酵。米曲霉在制曲过程中产