塑胶产品常见注塑不良(图片)

塑胶件的24种常见不良缺陷图片PPT课件

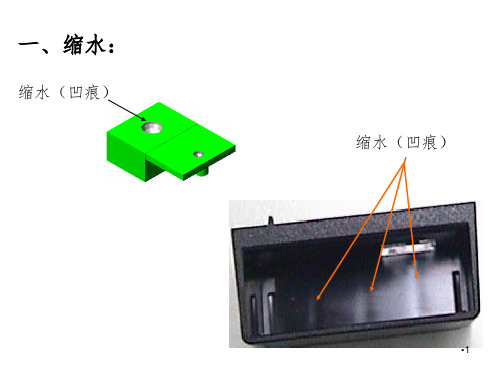

缩水(凹痕)

缩水(凹痕)

•1

二、气纹:

气纹

•2

三、缺料(走胶不足):

走胶不足

缺料

•3

四、水口不平:

水口不平

•4

五、披锋(毛边):

披锋

夹线(结合线)

•6

七、黑点:

黑点NG!

•7

八、变形:

平面中间拱起变形

柱子弯曲变形

•8

九、混色(异色):

混色

混色(杂色料)

上盖色偏哑

下盖色偏亮

•19

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

•20

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

•21

二十二、进胶位发蓝:

进胶点发蓝

•22

二十三、多胶:

多胶 NG

•23

•9

十、划伤(刮伤):

划伤

刮花

•10

十一、烧焦:

烧焦

•11

十二、拖花(拉伤):

拖花(拉伤)

•12

十三、顶高(顶白):

顶高(顶针印)

•13

十四、料花:

料花

•14

十五、油污:

油污NG!

•15

十六、碰伤:

碰伤

•16

十七、削伤:

削缺(削伤)

•17

十八、气泡:

气泡(透明件中央白泡状)

•18

十九、色差(上下盖阴阳色):

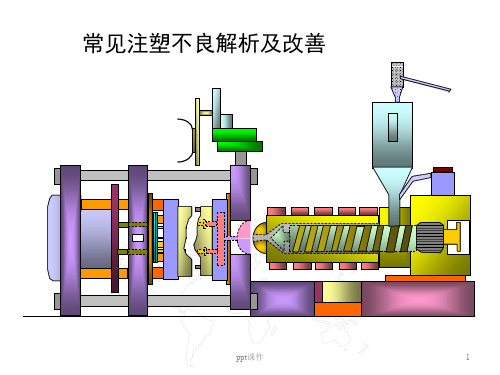

常见注塑不良解析及改善 ppt课件

ppt课件

12

黑点:注塑件表面由于原料的杂质或注塑设备的原因产生的黑色斑点。

黑点

产生原因

喷嘴与主流道吻合不良,产生积料,并 在每次注射时代入模腔

加料时空气中灰尘进入塑料 料筒或喷嘴有死角

料筒内清洗料未充分排出

解决办法

调整机台或模具,增加定位环

注意加料,采用密封好的烘料筒 检查并清洁料筒或喷嘴,螺杆清刷

解决办法

增加流道,浇口尺寸

改进制品工艺设计,使制品薄厚均匀

浇口开在制品厚壁处,改进浇口位置

延长注射及保压时间

提高模具/料筒温度

提高注射/保压压力

ppt课件

提高注射速度 5

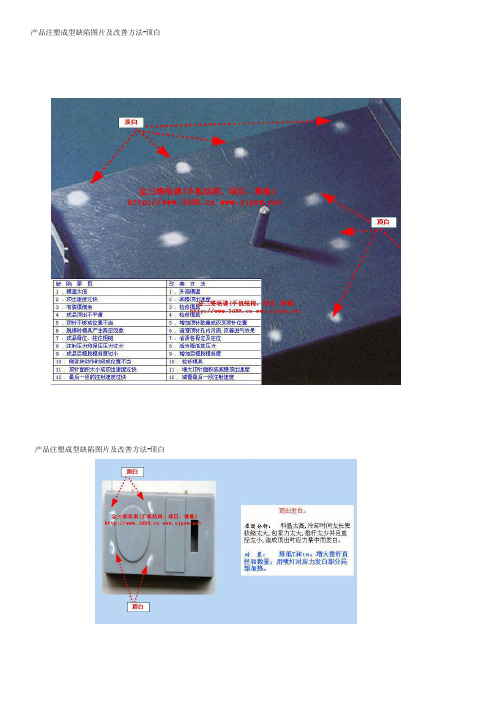

顶白:动模的包紧力太大,顶出力集中导致塑件应力集中而使塑件在 受力集中的区域变形。

顶白

产生原因 注射速度太快 塑料温度太高 注射压力太大 保压压力太大,或时间太长 顶出机构设计不合理 脱模斜度不够 模具抛光不好 模具冷却太长或太短

熔接痕

产生原因 熔料/模具温度太低

浇口太多 浇口太小或堵塞 注射速度太慢 注射压力太小 模具排气不良

解决办法

提高料筒/喷嘴及模具温度

减少浇口或改变浇口位置

增大浇口或清理浇口/流道

提高注射速度或加大浇口尺寸

提高注射压力

ppt课件

改善熔合区的排气

8

银丝:在塑料制件表面,像水滴在地面上溅开的样子,通常是顺着塑料 流动的方向。

ppt课件

10

尺寸偏差

49.36mm

49.96mm

尺寸:50.00±0. 2mm

尺寸偏差是由于收缩率、流动性及工艺参数等原因,造成加工好的 塑件实际尺寸与规定尺寸间出现的误差。

注塑件不良情况图解大全

调整注射工艺/选择合适流动性的塑料材料 消除/减少飞边 更改流道形状、尺寸,合理放置浇口位置 提高模温 增加(修整)冷料穴/提高熔料温度 增加排气或合理安排顶杆、镶块,利用间隙充分排 气

塑料模

5、飞边过多 6、浇口/主流道或分流道形状尺寸不合理,熔料流 动阻力大 7、模温低,熔料冷却快 8、熔料中含有冷料/熔料温度低 9、模具排气不良

调整保压压力/保压时间 增加冷却时间 调整顶出机构位置 调整顶出机构,能够平衡顶出

缺陷名称 缺陷等级

产品夹线 产品一级面:A类; 产品二级面:B类; 产品三级面:C类;

缺陷图片

缺陷释义

制件在模具分模位置产生的细线

模具类型

1、加工误差大

产生原因

提高加工精度 提高定位精度

解决方法

塑料模

2、模具定位精度差

制件在顶出模具时所造成的泛白、 隆起或开裂现象。

缺陷图片

缺陷释义

模具类型

1、顶出不平衡

产生原因

解决方法

调整顶出机构,能够平衡顶出 控制温差 加大脱模斜度/抛光

2、熔料和模具温度相差过大,使内部残余应力加 大,在受局部力时易出现顶白 3、脱模不良

4、成型压力大(注射压力大,保压压力大,保压时 调整注射工艺 间长)

塑料模

5、冷却时间过长或过快 6、原料混有杂质 7、熔料中二次料较多 8、模具上的裂纹复制到制件上面

缺陷名称 缺陷等级

冲射纹 产品一级面:A类; 产品二级面:B类; 产品三级面:C类;

当高速熔料经过喷嘴、流道、浇口 等狭窄区域后,进入相对开放的型 腔,接触型腔表面而固化,接着被 随后的熔料推挤,从而残留蛇形痕 迹。

塑料模

6、模具密合部位存在过切 7、模具强度或刚性差 8、模具各承接面平行度差 9、模具安装时未被压紧

塑胶件的24种常见不良缺陷图片精梳版.ppt

油污NG!

最新.

16

十六、碰伤:

碰伤

最新.

17

十七、削伤:

削缺(削伤)

最新.

18

十八、气泡:

气泡(透明件中央白泡状)

最新.

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

最新.

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

最新.

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

最新.

22

二十二、进胶位发蓝:

进胶点发蓝

最新.

23

二十三、多胶:

多胶 NG

最新.

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

最新.

25

最新.

8

八、变形:

平面中间拱起变形

柱子弯曲变形

最新.

9

九、混色(异色):

混色

混色(杂色料)

最新.

10

十、划伤(刮伤):

划伤

刮花

最新.

11

十一、烧焦:

烧焦

最新.

12

十二、拖花(拉伤):

拖花(拉伤)

最新.

13

十三、顶高(顶白):

顶高(顶针印)

最新.

14

十四、料花:

料花

最新.

15

十五、油污:

品质培训教材

塑胶件的24种常见缺陷 图片

最新.

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

最新.

2

二、气纹:

气纹

最新.

塑胶件的24种常见不良缺陷图片演示幻灯片

塑胶件的24种常见缺陷 图片

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

2

二、气纹:

气纹

3

三、缺料(走胶不足):

走胶不足

缺料

4

四、水口不平:

水口不平

5

五、披锋(毛边):

披锋

毛边

6

六、夹线(结合线):

夹线 夹线(结合线)

7

七、黑点:

黑点NG!

8

八、变形:

平面中间拱起变形

柱子弯曲变形9Βιβλιοθήκη 九、混色(异色):混色

混色(杂色料)

10

十、划伤(刮伤):

划伤

刮花

11

十一、烧焦:

烧焦

12

十二、拖花(拉伤):

拖花(拉伤)

13

十三、顶高(顶白):

顶高(顶针印)

14

十四、料花:

料花

15

十五、油污:

油污NG!

16

十六、碰伤:

碰伤

17

十七、削伤:

削缺(削伤)

18

十八、气泡:

气泡(透明件中央白泡状)

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

22

二十二、进胶位发蓝:

进胶点发蓝

23

二十三、多胶:

多胶 NG

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

25

塑胶件的24种常见不良缺陷图片35593ppt课件

完整版PPT课件

7

七、黑点:

黑点NG!

完整版PPT课件

8

八、变形:

平面中间拱起变形

柱子弯曲变形

完整版PPT课件

9

九、混色(异色):

混色

混色(杂色料)

完整版PPT课件

10

十、划伤(刮伤):

划伤

刮花

完整版PPT课件

11

十一、烧焦:

烧焦

完整版PPT课件

12

十二、拖花(拉伤):

完整版PPT课件

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

完整版PPT课件

25

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

完整版PPT课件

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

完整版PPT课件

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

完整版PPT课件

22

二十二、进胶位发蓝:

进胶点发蓝

完整版PPT课件

23

二十三、多胶:

多胶 NG

拖花(拉伤)

完整版PPT课件

13

十三、顶高(顶白):

顶高(顶针印)

完整版PPT课件

14

十四、料花:

料花

完整版PPT课件

15

十五、油污:

油污NG!

完整版PPT课件

16

十六、碰伤:

碰伤

完整版PPT课件

17

十七、削伤:

削缺(削伤)

完整版PPT课件

18

十八、气泡:

气泡(透明件中央白泡状)

产品注塑成型缺陷图片及改善方法

产品注塑成型缺陷图片及改善方法-顶白产品注塑成型缺陷图片及改善方法-顶白产品注塑成型缺陷图片及改善方法-黑点产品注塑成型缺陷图片及改善方法-黑纹产品注塑成型缺陷图片及改善方法-冷料斑产品注塑成型缺陷图片及改善方法-飞边,批锋产品注塑成型缺陷图片及改善方法-批锋,飞边产品注塑成型缺陷图片及改善方法-飞边,缺胶,未充满产品注塑成型缺陷图片及改善方法-批锋,修剪前后产品注塑成型缺陷图片及改善方法-起层,分层产品注塑成型缺陷图片及改善方法-注塑成型缺陷-起层,皱褶,麻面产品注塑成型缺陷图片及改善方法-翘曲变形1产品注塑成型缺陷图片及改善方法-缺胶,缺料,充满前后对比2产品注塑成型缺陷图片及改善方法-烧胶,困气产品注塑成型缺陷图片及改善方法-缩水,凹坑产品注塑成型缺陷图片及改善方法-银丝纹,疤痕,气痕1 产品注塑成型缺陷图片及改善方法-银丝纹,疤痕,气痕1产品电镀不良图片,电镀不良图片电镀不良,产品电镀不良图片-疤状杂质电镀不良,产品电镀不良图片--点状杂质电镀不良,产品电镀不良图片-发白电镀不良,产品电镀不良图片-发黄电镀不良,产品电镀不良图片-发灰电镀不良,产品电镀不良图片-发毛电镀不良,产品电镀不良图片-发雾电镀不良,产品电镀不良图片-漏镀电镀不良,产品电镀不良图片-麻点电镀不良,产品电镀不良图片-双影电镀不良,产品电镀不良图片-针孔产品丝印不良图片,丝印不良图片,丝印缺陷图片产品丝印不良图片,丝印不良图片-附着不良产品丝印不良图片,丝印不良图片-丝印简易图产品丝印不良图片,丝印不良图片-脱落产品丝印不良图片,丝印不良图片-字符不清晰产品丝印不良图片,丝印不良图片-字符不清晰1产品丝印不良图片,丝印不良图片-字符偏移,倾斜1产品丝印不良图片,丝印不良图片-字符偏移,倾斜1。

塑胶产品缺陷示意图大全

塑胶产品缺陷图片顶针披峰Bur(图一)判定标准:高度≤0.15mm可接受夹水纹(熔接痕)Weld Line(图二)判定标准:宽度≤0.15mm可接受,遥控器表面不允许有明显夹水纹混色Discoloration(图三)判定标准:浅色产品表面不允许有混色,其它产品表面混色宽度≤0.15mm可接受缩水(缩坑)Sinks(图四)判定标准:产品表面不允许有明显缩水碰花,刮花Scratches(图五)判定标准:产品表面不允许有明显刮花水波纹Flow Markd/Splay(图六)判定标准:产品表面不允许有水波纹烧焦Burns(图七)判定标准:产品不允许有烧焦缺胶Non-Fill(图八)污点(黑点)Speck(图九)判定标准:正面≤0.15mm 1个;侧面≤0.20mm 2个;背面,底面≤0.25mm 3个(具体要求祥见WI.250.2)水口印(水口花)Gates mark(图十)判定标准:产品表面不允许有水口印反光Reflection(图十一)判定标准:产品表面不允许有返光顶白Blanch or Protrusion(图十二)判定标准:产品表面不允许有顶白气痕Air mark(图十三)判定标准:产品不允许有气痕装配不良Assembly poor(图十四)判定标准:不接受装配刮手Mismatch(起级)(图十五)判定标准:面大于底≤0.20mm;底大于面≤0.10mmChromatism色差(图十六)判定标准:配套色差明显不接受Deform 变形(图十七)判定标准:不接受水口未剪平(水口长)影响装配(图十八)粘模(图十九)判定标准:不接受装配不到位间隙大(图二十一)判定标准:不接受批伤(图二十三)判定标准:不接受表39 签约流程示意图。

注塑件不良情况图解大全

制件表面产生黑点、黑条或沿

缺陷释义 制件表面呈炭化现象,称为烧

伤

缺陷图片

模具类型

产生原因

1、料筒清洗不洁或有混杂物

2、模具排气不良或锁模力太大

3、熔料中或型腔表面有可燃性挥发物

塑料模

4、塑料受潮、水解变黑 5、染色不均,有深色物或颜料变质

6、塑料成分分解变质

7、熔料温度过高,造成熔料分解、炭化

8、熔料加热时间过长,造成熔料分解、炭化

缺陷图片

模具类型

产生原因

解决方法

1、熔料塑化不均匀

均匀塑化

2、模具温度太低

增加模温

塑料模

3、熔料内混入难熔的杂料 4、热嘴温度太低

使用干净原料 提高热嘴温度

5、无冷料穴或冷料穴尺寸不合理

增加冷料穴/更改冷料穴尺寸

6、注射速度过快或过慢

调整注射速度

缺陷名称 缺陷等级

表面光泽度不良、阴影

产品一级面:A类; 产品二级面:B类; 产品三级面:C类;

A

制件表面沿熔料流动方向产生

缺陷释义 的银白色纹理(针状条纹或片

状云母纹),称为银丝。

缺陷图片

模具类型

产生原因

解决方法

1、原料内含水分或挥发物过多

烘干原料

2、模具型腔内有水

清除模具型腔内水分

塑料模

3、模具型腔内润滑油、脱模剂用量使用过多

合理使用润滑剂及脱模剂

4、制件壁厚不均,融料从薄壁流入厚壁时膨胀、挥

4、注射压力过大

合理控制注射压力

5、浇口位置不当

更改浇口位置

缺陷名称 缺陷等级

熔接线

产品一级面:A类; 产品二级面:B类; 产品三级面:C类;

塑胶件的种常见不良缺陷图片(ppt)

混色(杂色料)

十、划伤(刮伤):

划伤

刮花

十一、烧焦:

烧焦

十二、拖花(拉伤):

拖花(拉伤)

十三、顶高(顶白):

顶高(顶针印)

十四、料花:

料花

十五、油污:

油污NG!

十六、碰伤:

碰伤

十七、削伤:

削缺(削伤)

十八、气泡:

气泡(透明件中央白泡状)

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

二十二、进胶位发蓝:

进胶点发蓝

二十三、多胶:

多胶 NG

塑胶件的种常见不 良缺陷图片(ppt)

一、缩水:

缩水(凹痕)

缩水(凹痕)

二、气纹:

气纹

三、缺料(走胶不足):

走胶不足

缺料

四锋

毛边

六、夹线(结合线):

夹线 夹线(结合线)

七、黑点:

黑点NG!

八、变形:

平面中间拱起变形

柱子弯曲变形

九、混色(异色):

塑胶产品常见注塑不良(图片)

塑胶产品常见注塑不良(图片)【01】起疮:(银色条纹)其实这个现象,就是我们常说的料花,一般都是原料没有烘干而形成的。

这种现象出现频率最高的是在产品T0的时候,后续进入正常生产阶段,通常很少会发生这样的不良【02】会胶线会胶线是原料在合流处产生细小的线,由于没完全融合而产生,成品正、反面都在同一部位上出现细线,如果模具的一面温度高,则与其接触的会胶线比另一方浅。

这个就是我们常说的结合线,通常出现在多点进胶的产品上,当左右2个进胶点走胶流向汇合处时,就会产生结合线。

一般都是由于模温不同,或者原料温度太低造成的。

目前此问题在大件素材产品上出现几率最高,也很难完全解决,只能弱化此现象。

【03】气泡成品壁厚处的内部所产生的空隙,不透明的产品不能从外面看到,必须将其刨开后才能见到.壁厚处的中心是冷却最慢的地方,因此迅速冷却,快速收缩的表面会将原料拉引起来产生空隙,形成气泡。

产生气泡,造成外观不良,通常在透明件上面最为明显,电子产品中透明镜片类透明导光类最易产生。

当然,在设计的时候将壁厚控制成型可控范围内,还是可以改善的,要是太厚,比如超过平均5mm的整体厚度,气泡的产品几率就非常大。

【04】翘曲射出时模具内树脂受到高压而产生内部应力,脱模后,成品两旁出现变形弯曲,薄壳成型的产品容易产生变形。

翘曲变形,这个就不用说了,很容易检查出来。

通常在很单薄又很长的塑胶产品上最易产生,只有在设计的时候将产品厚度加厚,或者做加强筋才能避免此问题的产生。

【05】流痕原料在模穴内流动时,在成品表面上出现以GATE为中心的年轮状细小的邹纹现象。

这个就是我们常说的太阳纹,以进胶点往外扩散,素材雾面产品最为明显,也是最难克服调整的外观死穴难题。

所以大部门模厂都会要求把进胶点放在外观面上,这样就可以减少此问题。

【06】缺胶成品未充填完整,有一部分缺少的状况。

这个就是缺胶,缺料,成型压力太小没有填满,此类问题基本上是可以改善的,除非模具设计时候没有考虑好。

塑胶件的24种常见不良缺陷图片ppt课件 (2)

精选PPT课件

25

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!感谢你的观看!

品质培训教材

塑胶件的24种常见缺陷 图片

精选PPT课件

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

精选PPT课件

2

二、气纹:

气纹

精选PPT课件

3

三、缺料(走胶不足):

走胶不足

缺料

精选PPT课件

4

四、水口不平:

水口不平

精选PPT课件

5

五、披锋(毛边):

披锋

毛边

精选PPT课件

6

六、夹线(结合线):

夹线 夹线(结合线)

下盖色偏亮

精选PPT课件

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

精选PPT课件

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

精选PPT课件

22

二十二、进胶位发蓝:

进胶点发蓝

精选PPT课件

23

二十三、多胶:

多胶 NG

精选PPT课件

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

精选PPT课件

7

七、黑点:

黑点NG!

精选PPT课件

8

八、变形:

平面中间拱起变形

柱子弯曲变形

精选PPT课件

9

九、混色(异色):

混色混色(杂色料)精选PPT课件10

十、划伤(刮伤):

塑胶件的24种常见不良缺陷图片

品质培训教材

塑胶件的24种常见缺陷 图片

1

一、缩水:

缩水(凹痕)

整理课件

缩水(凹痕)

2

二、气纹:

气纹

整理课件

3

整理课件

三、缺料(走胶不足):

走胶不足

缺料

4

整理课件

四、水口不平:

水口不平

5

五、披锋(毛边):

披锋

整理课件

毛边

6

整理课件

六、夹线(结合线):

夹线 夹线(结合线)

7

七、黑点:

料花

15

十五、油污:

整理课件

油污NG!

16

十六、碰伤:

整理课件

碰伤

17

十七、削伤:

整理课件

削缺(削伤)

18

十八、气泡:

整理课件

气泡(透明件中央白泡状)

19

整理课件

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

20

整理课件

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

21

整理课件

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

22

整理课件

二十二、进胶位发蓝:

进胶点发蓝

23

二十三、多胶:

整理课件

多胶 NG

24

整理课件

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

25

整理课件

黑点NG!

8

八、变形:

整理课件

平面中间拱起变形

柱子弯曲变形

9

九、混色(异色):

混色

整理课件

塑胶件常见种不良图片及预防措施 PPT

走胶不足

4

水口不平

5

毛边

6

夹线

7

黑点

8

变形

9

混色

Байду номын сангаас

10

划伤

11

烧焦

12

烧焦

13

顶高(顶白)

14

料花

15

油污

16

碰伤

17

削伤

18

气泡

19

色差

20

披锋丝(拉丝)

21

压力痕

22

进胶位发蓝

23

多胶

24

粘胶

25

塑胶件缩水

原因: ① 壁厚部分及加强筋部位的冷却不足,由于模腔内压力不足引致,随内部 收缩而产生的表面凹陷。 ② 成形品冷却时,胶位薄的地方冷却速度较快,胶位厚的地方冷却速度较 慢,这样由于后应力的作用导致交界位置产生凹陷。

2

气纹

原因: ① 壁厚部分及加强筋部位的冷却不足,由于模腔内压力不足引致,随内部 收缩而产生的表面凹陷。 ② 成形品冷却时,胶位薄的地方冷却速度较快,胶位厚的地方冷却速度较 慢,这样由于后应力的作用导致交界位置产生凹陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶产品常见注塑不良(图片)

【01】起疮:(银色条纹)其实这个现象,就是我们常说的料花,一般都是原料没有烘干而形成的。

这种现象出现频率最高的是在产品T0的时候,后续进入正常生产阶段,

通常很少会发生这样的不良【02】会胶线会胶线是原料在合流处产生细小的线,由于没完全融合而产生,成品正、反面都在同一部位上出现细线,如果模具的一面温度高,则与其接触的会胶线比另一方浅。

这个就是我们常说的结合线,通常出现在多点进胶的产品上,当左右2个进胶点走胶流向汇合处时,就会产生结合线。

一般都是由于模温不同,或者原料温度太低造成的。

目前此问题在大件素材产品上出现几率最高,也很难完全解决,只能弱化此现象。

【03】气泡成品

壁厚处的内部所产生的空隙,不透明的产品不能从外面看到,

必须将其刨开后才能见到.壁厚处的中心是冷却最慢的地方,

因此迅速冷却,快速收缩的表面会将原料拉引起来产生空隙,

形成气泡。

产生气泡,造成外观不良,通常在透明件上面最为明显,电子产品中透明镜片类透明导光类最易产生。

当然,在设计的时候将壁厚控制成型可控范围内,还是可以改善的,要是太厚,比如超过平均5mm的整体厚度,气泡的产品几

率就非常大。

【04】翘曲射出时模具内树脂受到高压而产生

内部应力,脱模后,成品两旁出现变形弯曲,薄壳成型的产

品容易产生变形。

翘曲变形,这个就不用说了,很容易检查出来。

通常在很单薄又很长的塑胶产品上最易产生,只有在设计的时候将产品厚度加厚,或者做加强筋才能避免此问题的产生。

【05】流痕原料在模穴内流动时,在成品表面上出现以GATE为中心的年轮状细小的邹纹现象。

这个就是我们常说的太阳纹,以进胶点往外扩散,素材雾面产品最为明显,也是最难克服调整的外观死穴难题。

所以大部门模厂都会要求把进胶点放在外观面上,这样就可以减少此问题。

【06】缺胶成品未充填完整,有一部分缺少的状况。

这个就是缺胶,缺料,成型压力太小没有填满,此类问题基本上是可以改善的,除非模具设计时候没有考虑好。

【07】毛边成品出现多余的塑胶现象,多在于模具的合模处,顶针处,滑块处等模具镶件配合处。

毛边产生通常由2种现象造成最多,一是模具合模问题,没有完整配合好,二是成型压力过大,模具温度太高,造成产品跑毛边,此类问题基本上是可以解决的。

【08】缩水由于体积收缩,壁厚处的表面原料被拉入,在产品表面出现凹陷痕迹。

这个现象也是很好发现的,只要将产品对着有光源的地方,经过反射就可以看到原本设计很平的产品呈现出凹凸不平的现象。

如果缩水严重,就不需要刚才的动作了,明眼就能发现产品凹坑。

缩水是产品表面所发生的不良现象中最多的,大多发生于壁厚处,一般如果压力下降则收缩机率就会较大。

此类现象需要结合设计+模具+成型

三方一起讨论解决。

【09】脱花模具打开时成品附在后模脱模,顶出时,顶破或顶凸成品。

如果模具不良,会粘于前模。

这个现象也是很好发现的,类似于人为造成的缺陷一样,很好判断。

此问题通常是产品拔模角度不够,或者后模拖动产品的力没有前模大,造成被前模拉伤。

原因及解决方法:1,公模出模斜度不够,增大出模斜度2,型芯抛光。

3,注塑压力是否过大,适当调整参数4.模具型腔面材质要好,减少收缩【10】龟裂或开裂龟裂是塑料制品较常见的一种缺陷,主要表现为在应力易集中或者熔接痕的地方开裂,或者在涂装放置一段时间后出现油漆开裂等现象。

产生的主要原因是由于应力变形所致。

主要有残余应力、外部应力和外部环境所产生的应力变形。

【11】顶白(顶高)注塑产品顶白产生的原因主要有:顶出位置设置不合理、压力过大,保压时间过长、抛光不到位,筋位过深、脱模斜度不够、产品顶出不均、受力面积不均等。

【12】注塑产品水口有拉丝注塑产品水口有拉丝一般是射嘴或者热流道温度过高。