常用连续油管技术参数

连续油管技术.pdf

第十四章连续油管技术在采油修井作业中的应用连续油管可缠绕在滚筒上,能从井内连续下入或取出,无连接螺纹。

通过将高强度、低合金材料轧直焊成一定长度的管子,再将这些管子对焊起来便可制成所需长度的连续油管。

目前常用的连续油管外径尺寸为!"#$%&&和!’#"&&,长度(%))&左右,最大的连续油管外径可达’’#*&&。

连续油管的滚筒重量约"+,左右。

连续油管作业与常规油管作业相比具有节省作业时间,减少地层污染,作业安全可靠等优点。

连续油管作业技术开始于-)世纪+)年代初,初期主要是用于油气井的冲砂洗井作业,由于其不需上卸扣和接单根,并且可以在下入连续油管的过程中连续不断的进行循环作业,从而节省了起下油管的时间,并能有效的减少对地层的伤害。

但是,由于受连续油管尺寸及重量的影响,对井深超过%)))&、平台吊车吊重不足"’,、平台场地面积过小等情况,连续油管的使用将受到一定的限制。

随着连续油管新材料和新技术的发展,连续油管作业技术已应用到钻井、完井、防砂、试油、采油、修井、测井等领域。

第一节连续油管技术在采油修井作业中的常规应用一、连续油管替喷为了使油层恢复产液,可以采用连续油管设备并借助氮气或低密度的液体将井筒内高密度的液体替成低密度的液体,使井筒内液柱的压力低于地层压力,使油井达到自喷。

连续油管替喷具有以下特点:!用普通的方法替喷不能达到要求时,采用连续油管替喷。

"不用压井作业。

#氮气对井下工具和管材无腐蚀性。

$作业时间短。

"#用低密度的液体替喷对于常压地层,可以通过连续油管替入低密度的液体(如柴油等)以降低井筒液柱压力,使井筒液柱压力低于地层压力。

-#用氮气替喷(或称气举)氮气作为一种安全的气体在油井替喷作业中得到非常广泛的应用。

用氮气可以对不能自喷的井、取样和测压的井进行气举,也可以用氮气对酸化的地层进行排液和气举作业。

连续油管钻井水力参数理论计算

连续油管钻井水力计算实例分析一、计算原始参数CT 规格:"7873 4.8(20.188")3500mm m φ⨯⨯⨯,级别CT80。

滚筒尺寸(底径x 内宽x 轮缘):260024504200mm φφ⨯⨯采用老井加深工艺,原井筒1500m (5-1/2”和7”套管)加深钻井1000m 和2000m ,参考大量实例,钻头采用4-3/4”和6-1/8’牙轮钻头或PDC 钻头,螺杆马达采用3-3/4”和4-3/4”规格。

钻井液采用清水和一种水基泥浆(ULTRADRIL 钻井液),其流体参数为: ρl =1180kg/m 3,n=0.52564,k=0.8213Pa.s n ,粘度为45.5mPa.s 。

二、泵压计算P P P P P P P =∆+∆+∆+∆+∆+∆泵工具CT 直管汇钻头环空CT 盘(一)管内压降计算模型CT 内流体的摩阻损失通常表示为压力降低的形式,即:22f L v P f dρ∆=中L 和d 分别是管长和管径,v 是管内的平均速度,f 是范宁Fanning 摩擦因子,它与流体的雷诺数、管壁的粗糙度等因素有关。

(二)清水(牛顿流)介质管内摩阻计算 1.雷诺数计算及狄恩数计算e R d N ρνμ=式中,N Re 为雷诺数,无量纲;ρ为液体密度,kg/m 3;ν为循环介质在管路中的平均流速,m/s ; d 为模拟连续油管内径,m ;μ为牛顿流体的动力粘度,Pa*s ;狄恩数(Dean)是研究弯管流动阻力的基本无量纲数:De N N =其中r 0为连续油管内径,R 为连续油管弯曲半径,N Re 为雷诺数。

2.直管摩阻系数计算模型 (1)层流对于直管,范宁摩阻系数可用如下公式计算: Re16SL f N =(2)紊流对管内单向流摩阻系数公式进行了分析,当不考虑管粗糙度,在紊流光滑区(3*103<De N <3*106),采用Miller 公式:1.8lg 1.53Re N =-对一定的相对粗糙度,雷诺数影响不能忽略。

第7章 连续油管

30 - 50% 5 - 7% 5 - 10% 2 - 5% 2 - 5% 2 - 4% 0 - 10% 0 - 25% 0 - 5% 0 - 5% 0 - 5% 0 - 4% 0 - 1% 0 - 1% 0 - 1%

17

连续油管作业技术具有如下优点: 作业简单,作业人员少,费用低。 搬迁快,占地小,环保,占地面积是常规钻井的1/3。 起下时间短、减少停产时间,常规油管的11倍。 起下钻时可以循环,封闭油管 可带压作业,对地层伤害小。 可选择不同尺寸的油管作水力通道 施工安全,维护方便 可以通过大斜度井

主 讲:蔡 文 斌 单 位:石油工程学院 办公室:1-222 电 话:18091190883

第七章 连续油管作业技术

Coiled Tubing Operation Technology

1

一、连续油管概述

1、什么是连续油管 连续油管(英文Coiled Tubing,简称CT),就是在生

产厂家按要求长度制造一种能缠绕在滚筒上的连续合成的 油管。油管的外径通常有0.75”-5”,所用钢材屈服强度也从 379MPa至827MPa。目前投入商业运用的单滚筒能缠绕的 最长油管达9000多米。

↓5%

美国

419 456

↑8%

欧洲&非洲 154

152

↓1%

南美

138 142

↑3%

中东

168 169

↑1%

远东

133

170

↑28%

俄罗斯

163 196

↑17%

总计: 1615 1704

↑5%

2008年和2009年设备数量比较

4

二、国外连续油管作业技术的发展

• 国外连续油管技术服务市场

连续油管技术

146m

79m

3524.0~3474.0 50m

3586.0~3554.0 32m

3672.0~3614.0 58m

1、拖动酸化技术

东河20-4H井 钻井时间长,泥 浆污染严重,水 平段测井结果显 示天然裂缝发育、 非均质性强,并 存在局部井漏段, 局部污染可能更 严重。

最大拉力 (KN)

3.17 3000

240

3.17 4500

240

3.17 7000

270

5.18 6500

490

3.17 4500

360

3.17 7000

270

3.17 6000

360

3.17 6200

270

最大推力 (KN) 120 120 135 245 180 135 180 135

额定工作压力 (MPa) 70 70 70 103 70 70 70 70

导向器总成安装在注入头的顶部,其作用是从滚筒上接收连续油管, 引导连续油管进入注入头驱动链条内。导向器的弯曲半径大致与滚筒直 径相近。

3.指重表

一端安装在注入头底面,另一端与支撑架相连, 注入头和在井内的连 续油管的重量就通过指重表显示出来,以判断和检查连续油管负荷力、遇 阻等工作情况。

4.滚筒总成

将1-1/4 〞续 油管下接刮蜡器 下入原井管柱配 合热洗车进行清 蜡施工。

施工深度 56.5m-713.3m, 泵压34MPa,排 量160L/min,顺 利捞出井筒内钢 丝, 恢复正常生产。

6、复杂井修井技术

配备螺杆钻、冲洗工具及各种 钻磨铣修井工具

确定井筒及地层情况,优化工艺 措施,形成高效、安全可连续施工的 连续油管复杂井修井作业技术

连续油管基本知识

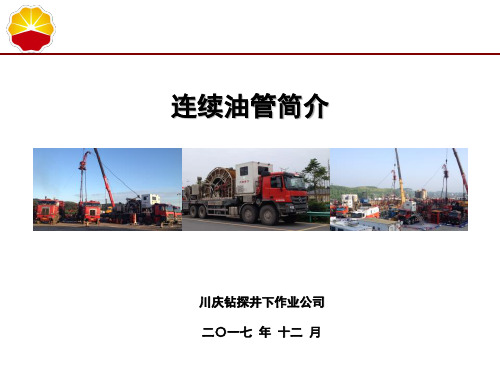

2、连续油管设备主要组成部分 (1)滚筒:储存和传送连续油管;

(2)注入头:为起下连续油管提供动力;

(3)操作室:设备操作手在此监测和控制连续油管; (4)动力组:操作连续油管设备所要求的液压动力源; (5)井控装置:连续油管带压作业时的井口安全装置。

井控装置是连续油管作业的另一关键部分。典型

的连续油管井控装置包括防喷器组(BOP)和防喷器

连续油管基本知识

1、什么是连续油管

连续油管(英文Coiled Tubing,简称CT),就是在 生产厂家按要求长度制造一种能缠绕在滚筒上的连续 合成的油管。油管的外径通常有0.75”-5”,所用钢材屈 服强度也从55000Psi至120000Psi。目前投入商业运用的 单滚筒能缠绕的最长油管达9000多米。

上部连接的防喷盒(高压连井续油管作业通常有两 个防喷盒和一个备用的BOP)。

所有这些装置在现场作业时必须考虑其压力等 级和适合的温度范围。

连续油管井控装置

防喷盒装有密封元件,用于隔离井筒两种。防喷盒装置设计成为侧门

防 喷 盒

(5)节约成本、简单省时、安全可靠、用途广泛

• CT发展起始年:二战期间的1944年。 • 作用:海底铺设管线(PLUTO),向欧洲大陆盟军输送 燃油。

• 石油工业中应用:始于上个世纪60年代初期。

• 公司:California Oil Company 、Bowen Tools • 用途:洗井、清除砂桥 • 发展:广泛用于油田 频繁出现机械事故 濒临夭折

式便于连续油管在井内时更换其密封元件。

BOP连接在防喷盒下端,也能用于控制井筒压力, 根据连续油管作业要求,BOP通常设计较为特别, 包括几对闸板,每一闸板都有其特殊功能。四闸 板系统是作业中最为普遍的BOP。

常用油套管参数数据

常用油套管参数数据1〞=25.4mm2 3/8〞油管:内容积:1.987m3/千米外径:60.30mm壁厚:5.00mm 内径:50.30mm2 7/8〞外加厚(EUE)油管:内容积:3.019 m3/千米外容积:4.185 m3/千米管容积:1.166 m3/千米外径:73.03mm壁厚:5.51mm 内径:62.00mm重量:9.46吨/千米(平式)9.62吨/千米(外加厚)2 7/8〞油管与5 1/2〞(壁厚9.17mm)套管环容7.385 m3/千米2 7/8〞油管与5 1/2〞(壁厚7.72mm)套管环容7.95 m3/千米N80钢级:壁厚:5.51mm;内径:62.00mm;通径:59.61mm;挤毁压力:76.9MPa;管体屈服强度:645.134kN;最小内屈服压力:72.9MPa;P105钢级:壁厚:5.51mm;内径:62.00mm;通径:59.61mm;挤毁压力:96.6MPa;管体屈服强度:846.683kN;最小内屈服压力:95.6MPa;P105钢级:壁厚:7.01mm;内径:59.00mm;通径:56.62mm;挤毁压力:125.6MPa;管体屈服强度:1052.681kN;最小内屈服压力:121.6MPa;3 1/2〞外加厚(EUE)油管:内容积:4.536m3/千米外容积:6.207 m3/千米管容积:1.671 m3/千米外径:88.9mm壁厚:6.45mm 内径:76.0mm重量:13.60吨/千米3 1/2〞油管与5 1/2〞(壁厚9.17mm)套管环容5.363 m3/千米P105钢级:壁厚:6.45mm;内径:76.00mm;通径:72.82mm;挤毁压力:90MPa;管体屈服强度:1210.182kN;最小内屈服压力:92MPa;5 1/2〞套管:外径:139.7mm壁厚:6.20mm/7.72mm/9.17mm内径:127.30mm/124.26mm/121.36mm内容积:12.73 m3/千米/ 12.13m3/千米/11.57 m3/千米P110钢级:壁厚:7.72mm;内径:124.26mm;通径:121.08mm;挤毁压力:51.6MPa;管体屈服强度:2429kN;最小内屈服压力:73.4MPa;P110钢级:壁厚:9.17mm;内径:121.36mm;通径:118.19mm;挤毁压力:76.50MPa;管体屈服强度:2852kN;最小内屈服压力:85.2MPa;J55钢级:壁厚:7.72mm;内径:124.26mm;通径:121.08mm;挤毁压力:33.90MPa;管体屈服强度:1215kN;最小内屈服压力:36.7MPa;9 5/8〞套管:P109钢级:直径:245mm 壁厚:11.99mm内径:220.5mm 内容积:38.186 m3/千米P110钢级:直径:244.48mm 壁厚:13.84mm内径:216.79mm 内容积:?m3/千米挤毁压力:54.8MPa;管体屈服强度:7608kN;最小内屈服压力:63.2MPa;2 7/8〞钻杆:壁厚:9.19mm重量:15.49吨/千米7〞套管:外径:177.80mm壁厚:9.19mm 内径:159.4mm内容积:19.96m3钢级:P110 抗内压强度:68.7MPa。

连续油管施工技术

滚筒外径:

3760mm(148 inch)

滚筒芯直径:

2413mm(95 inch)

法兰间宽度:

1930.4mm (76 inch)

油管容量:

油管直径 长度

1-1/2”

8,284 m

1-3/4”

6,300 m

2”

4,330 m

HR-125连续油管车注入头

双S公司 (Stewart & Stevenson ) 型号 JR-80S 连续提升力 (LBS) 80000 连续下推力( LBS) 40000 最大运行速度(m/mi.74m

高

4.3m

制造公司: 江汉四机厂

卡车底盘:三江瓦力特 WS5543

驱动方式: 8×8

整备最大质量:54000kg

滚筒外形尺寸: 3760mm

LG360连续油管车(辅车)

底盘型号: BENZ Actros 4144底盘

驱动型式:

8×6

满载总质量:

29000 kg

外形尺寸:

12000×2500×3240 mm

注入头:

注入头主要由油管导向架,链条牵 引总成和防喷盒组成。

其底部还装有载荷传感器,将信号 传到控制台,指示油管重量和提升力。 主要功能:

为克服油井压力或者摩擦力提供更 强劲的起下作业能力;

有效控制不同井况下的起下速度; 支撑全井筒连续油管重量。

连续油管滚筒:

由筒芯、液压马达及 高压管汇组成。

通过液压马达控制滚 筒的转动,在连续油管起 下时在油管上保持一定的 拉力,使连续油管紧绕在 滚筒上。

汇

报

提

连续油管工艺技术

纲

连续油管在钻井中的应用

连续油管可广泛应用于测井、油气井增产措施、修井 和钻井中,目前国内的主要应用工艺有如下几方面

连续油管介绍

注入器设计特点

卡瓦链条可适用于1.75“油管 直接作用式卡瓦链加紧器 设在卡瓦链条上的高压储能器可在失去动力源 的情况下防止油管脱落的加紧力。 注入器可罗列使用以增加起下负荷

注入器卡瓦设计特点

轴向是由卡瓦与油管摩擦产生的 经多次测试和评估最佳的卡瓦设 计为: –与油管4点接触 –卡瓦为V型凹槽 –卡瓦材质为渗碳硬质钢材 –可适用与较大范围的油管尺 寸

连续油管的制作过程

奥帝斯连续油管设备

• • • • • • 注入器总成 防喷器总成 控制房 盘管总成 动力源 2009年CTU改造前后对比图

哈里伯顿 30K/38K 注入器

技术规范 上起负荷 30000/38000磅 下推力 15000磅 无负荷最大油管运行速度 95加仑/分 高速 200英尺/分(61米/分) 95加仑/分 低速 100英尺/分(30米/分) 常规液压 2500psi 最大液压 3000psi 设计工作温度 -20度 V型卡瓦适用油管范围 1.25“ 至1.75”

注入器设计特点

双向平衡阀用来注入器的动态制动 快速锁定/液压释放式制动器 所有液压部分工作压力3000psi 液压变速器 直读式液压传感负荷显示器 直接作用加紧活塞

注入器设计特点

加紧梁大通孔(打开状态)设计用以配合大直 径的油管和工具通过 带有循环运转滚动轴承的加紧梁可平稳地传输 油管 循环运转的卡瓦链可减少油管的损坏和防止油 管的下滑 V型卡瓦适用于较大 范围的油管尺寸

连续油管发展史

• 1980年连续油管有了突飞猛进的发展,油管屈服强 度达到70000lbs,1983年Quality Tubing应用了两项 新的技术,一是拥有专利的条形斜线焊接工艺,二是 改进了管材质量。因此大大降低了油管对接焊点。 • 哈里伯顿的进入 1970年初,哈里伯顿以1“连续油管设备进入市场, 在这个时期,由于油管屈服强度的限制,油管的下入 深度和压力限制在5000psi以内,连续油管主要用来 冲砂、酸化、打捞和用氮气或气泡酸气举。

连续油管作业工艺

连续油管作业工艺概述目前,油气田已进入开发中后期,随着资源勘探力度加大,降低作业成本,规避作业风险已成为油气田开发的首要考虑因素,在老井加深侧钻挖潜增效、难动用储量增产措施开采,水平井及浅层石油天然气、煤层气资源开发,是提高油气采收率的最有效的途径,连续油管作业技术本身所具有的柔性刚度及自动化程度高、可带压作业等特性,非常适合于这种作业,并能够有效降低成本和对作业环境的损害,被认为是21世纪油气井修井作业方法的一项革命性新技术。

可以预见,连续油管技术必将成为未来修井作业行业的主导技术之一。

特别是在在小井眼、老井眼重入和带压作业中应用前景广阔,为连续油管技术提供了广阔的发展空间。

目前连续油管作业几乎涉及到了所有的常规钻杆、油管作业。

已广泛应用于油气田的修井、酸化、压裂、射孔、测井、完井、钻井以及地面输油气管道解堵疏通等多个领域,特别是应用于带压作业、水平井及大斜度井测井射孔、完井等作业,被誉为“万能作业”设备,使用连续油管作业机作业同使用常规油管作业相比,具有节省作业时间、减少地层伤害、作业安全可靠等优点,在油气勘探与开发中发挥越来越重要的作用。

随着勘探开发的不断深入,一批深井超深井陆续出现,对井下作业技术提了出了越来越高的要求,为适应工作需要,迫切需要超长度、大管径、高强度连续油管,为此开发了 D50.8m m X6500M连续油管装置并投入使用。

关键字:连续油管,修井,增产措施一.连续油管装置设备主要规格及技术参数(一).连续油管装置技术参数D50.8m m X6500M连续油管作业装置是一种移动式液压驱动的用于起下连续油管和运输连续油管的设备,主要由连续油管、液压注入头、井口防喷系统、液压动力系统等组成。

1.D50.8m m连续油管装置整体技术参数⑴ 最大容管量: D50.8m m×6500m(2″ ×6500m)⑵ 最大工作压力: 103M P a⑶ 最大起下速度: 60m/m i n⑷ 注入头最大上提力: 460k N⑸ 整机外形尺寸: 21.3m×2.6m×4.4m⑹ 整体装备总质量: 89t⑺ 整车爬坡能力: 30%⑻ 行车最小离地间隙: ≮300m m2.注入头注入头是连续油管下入和起出的关键设备,其主要作用是提供足够的推拉力起下连续油管并控制其起下速度,注入头在连续油管起下时承受下井部分的全部管串重量。

API油管及接箍参数

API油管及接箍参数API(美国石油标准研究所)油管及接箍是在石油和天然气行业中广泛使用的重要设备。

它们的参数包括尺寸、材料、强度等方面,下面将详细介绍这些参数。

1.尺寸:API油管的尺寸通常由外径(OD)和壁厚(WT)来描述,以英寸为单位。

常见的油管尺寸包括23/8"、27/8"、31/2"、4"、41/2"等。

而接箍的尺寸则根据油管尺寸进行匹配,以确保连接的紧密性和稳定性。

2.材料:API油管和接箍通常由碳钢制成,这种材料具有高强度和耐腐蚀性能,适用于油气井环境下的使用。

此外,根据特殊的需求,还可以使用高强度合金钢或不锈钢等材料制造。

3.强度等级:API油管和接箍根据其强度等级进行分类。

常见的油管强度等级有J55、N80、L80、C90、T95、P110等,而接箍则根据油管的强度等级进行匹配。

4.螺纹类型:API油管和接箍的连接通常采用螺纹连接方式,以确保连接的牢固性和密封性。

常见的螺纹类型有API线螺纹(STC、LTC、BTC)、射线线螺纹(8RD)等。

这些螺纹设计使得油管和接箍可以方便地进行安装和拆卸。

5.API规范:API油管和接箍的设计和制造通常遵循API规范。

API规范包括API5CT(油管技术规范)、API5L(管线钢管技术规范)等。

这些规范规定了油管和接箍的尺寸、材料、化学成分、机械性能等要求,以确保其可以在严酷的工作环境下进行可靠的使用。

总结起来,API油管及接箍的参数包括尺寸、材料、强度等方面。

这些参数的选择要根据具体的工作条件和需求来确定,以确保油管和接箍在油气领域的使用具有可靠性和安全性。

此外,API规范对油管及接箍的设计和制造也提供了指导和标准,使其更加符合相关行业的要求。

连续油管简介12.18

大深度。 变径油管又分为普通变径和连续变径(True-Taper,NOV Quality

Tubing 专利技术)。

连续油管

连续油管的主要性能指标:

尺寸(……1in,1.25in、1.75in、2in……) 壁厚(各段的壁厚) 钢级(CT70,CT80,QT1300,QT1400……) 长度

全封总成 5

10M

剪切总成 8.5 10M

卡瓦总成 5

10M

半封总成 5

10M

硫化氢 环境

适用 适用 适用 适用

通过管径 (in)

2.375 2.375 2.375 2.375

EC 型防喷器具备5.12in通径、4 闸板防喷器; 最大工作压力69 Mpa (10,000 psi); 试压可达103Mpa (15,000 psi); 防喷器闸板有不同的快速接头,以防止误连接; 剪切闸板启动器装有一个增压总成,以便剪切 厚壁油管。

– 强度达到 140,000lbs(磅)

(1磅=0.45359公斤)

连续油管发展概述

CT发展起始年:二战期间的1944年。 作用:海底铺设管线(PLUTO),向欧洲大陆盟军

输送燃油。

连续油管发展概述

• 石油工业中应用:始于上个世纪60年代初期。 • 公司:California Oil Company 、Bowen Tools • 用途:洗井、清除砂桥 • 发展:广泛用于油田

真实位置

检查闸板阀的 密封情况

确保防喷器的所有 闸板处于关闭或打 开位置。若处于中 间位置,将导致闸

阀内漏

可能原因:针阀失 效;泄压阀失效; 液压泵失效;液压 泵吸入口被堵塞

连 续 油 管 作 业 技 术

连续油管作业工艺

利用连续油管技术所能进行的油气井作业有:注 氮排液、冲砂洗井清蜡、完井作业、水平井及大斜 度井测井射孔、侧钻等工作。

(一)连续油管常规作业技术

连续油管常规作业技术包括冲砂洗井清蜡、注气排液、 投捞作业、酸化布酸等。

连续油管作业工艺

(一)连续油管常连续油管修井作业。冲洗时将 清洗液通过下入井内的连续油管泵入井中,将冲洗物循环 到地面上来,由于连续油管无接箍不需要接扣,所以冲洗 速度快且可不间断循环,是一种非常有效的冲砂洗井作业 技术。

连续油管作业技术

自动排管器依附在滚筒上并用 伸缩液缸来调节以适应现场情 况。排管器是装在万向支架上 的导向滚轮系统,由连续油管 滚筒旋转时驱动一根可调节的 导程螺杆运动而带动其运动, 在连续油管缠绕时能自动的排 列整齐。连续油管长度计数器 安装在排管器上,用以计量连 续油管长度。

连续油管作业技术

连续油管作业技术

2.注入头

注入头是连续油管下入和起出的关键 设备,其主要作用是提供足够的推拉力起 下连续油管并控制其起下速度,注入头在 连续油管起下时承受下井部分的全部管串 重量。 注入头是通过一套摩擦驱动系统在正 反向分别提供所需的推力、拉力,摩擦驱 动系统包括环链、驱动块等部件。驱动块 上有一凹槽,连续油管夹在两排相对的驱 动块凹槽之间,驱动块由一系列的液压磙 子向内推以夹紧连续油管,向磙子施加的 负荷力是利用液缸通过杠杆实现的。 通过改变链条上驱动块凹槽总成可满 足不同尺寸连续油管的使用。

连续油管作业工艺

(一)连续油管常规作业技术

2、选择性酸化布酸:

使用连续油管管柱酸化,在注入酸液的同时,可上下移

动,将酸处理液注入到某一特定的层段,实现选择性酸化。 用连续油管选择性局部注酸,比常规酸化作业或分流酸化

表-常用油管尺寸与性能知识

石油油管基本常识一、石油管有关基本知识1、石油管相关专用名词解释API:它是英文American Petroleum Institute的缩写,中文意思为美国石油学会。

OCTG:它是英文Oil Country Tubular Goods的缩写,中文意思为石油专用管材,包括成品油套管、钻杆、钻铤、接箍、短接等。

油管:在油井中用于采油、采气、注水和酸化压裂的管子。

套管:从地表面下入已钻井眼作衬壁,以防止井壁坍塌的管子。

钻杆:用于钻井眼的管子。

管线管:用于输送油、气的管子。

接箍:用于连接两根带螺纹管子并具有内螺纹的圆筒体。

接箍料:用于制造接箍的管子。

API螺纹:API 5B标准规定的管螺纹,包括油管圆螺纹、套管短圆螺纹、套管长圆螺纹、套管偏梯形螺纹、管线管螺纹等。

特殊扣:具有特殊密封性能、连接性能以及其它性能的非API螺纹扣型。

失效:在特定的服役条件下发生变形、断裂、表面损伤而失去原有功能的现象。

油套管失效的主要形式有:挤毁、滑脱、破裂、泄漏、腐蚀、粘结、磨损等。

2、石油相关标准API 5CT:套管和油管规范(目前最新版为第8版)API 5D:钻杆规范(目前最新版为第5版)API 5L:管线钢管规范(目前最新版为第43版)API 5B:套管、油管和管线管螺纹的加工、测量和检验规范GB/T 9711.1-1997:石油天然气工业输送钢管交货技术条件第1部分:A级钢管GB/T9711.2-1999:石油天然气工业输送钢管交货技术条件第2部分:B级钢管GB/T9711.3-2005:石油天然气工业输送钢管交货技术条件第3部分:C级钢管3、英制与米制换算值1英寸(in)=25.4毫米(mm)1英尺(ft)=12英寸(in)=0.3048米(m)1平方英寸(sp.in)=645.16平方毫米(mm2)1磅(lb)=0.45359千克(kg)1磅每英尺(lb/ft)=1.4882千克每米(kg/m)1磅每平方英寸(psi)=6.895千帕斯卡(kPa)=0.006895兆帕(Mpa)1英尺磅(ft-lb)=1.35582焦耳(J)4、油套管管柱结构油套管管柱典型结构示意见图1。

连续油管简述资料

连续油管作业技术简述1.连续油管简述连续油管(coiled tubing,简称CT) 装置是一种有别于传统作业方式的特种作业设备, 自上世纪60年代初引入油田生产后,便以其高效、实用、经济的特点倍受使用者的青睐。

连续管也称柔性管,是一种强度高、塑性好、抗腐蚀较强的ERW 焊接钢管,单根长度可达几千米,在生产线连续生产并按一定长度缠绕在卷筒上交付使用。

进入2000 年后, 由于材质和设备制造技术的更新提高, 连续油管技术发展迅速,新型连续油管车各方面性能大为改进, 能够适应更加恶劣环境和从事更为复杂的技术。

2.连续油管设备组成连续油管设备主要包括以下几部分:(1)滚筒:储存和传送连续油管;(2)注入头:为起下连续油管提供动力;(3)操作室:设备操作手在此监测和控制连续油管;(4)动力组:操作连续油管设备所要求的液压力源;(5)井控装置:连续油管带压作业时的井口安全装置。

3.连续油管工作原理其工作原理是:车辆停靠井口处,依次吊装防喷器、注入头于井口(防喷管)上,将CT 从绞盘上拉出经鹅颈管导向进入注入头, 由注入头链条拉紧后通过防喷器下入作业管柱中, 绞盘轴端的接头可与配套设备联接, 泵注液体或气体入井, 操作室内可远程控制CT 起下及相关部件的动作。

4.连续油管技术的应用连续油管以其高效性、经济性以及对地层污染小等优点目前已广泛应用于钻井、完井、采油、修井和集输等各个作业领域,被称作“万能作业机”。

4.1连续油管的冲砂洗井冲砂洗井是目前最常见的连续油管修井作业。

洗井是将洗井液通过连续油管泵入井内, 使砂粒松动并将其从生产油管与连续油管的环空冲到地面上来。

连续油管由于其具有良好的挠性等特点,除进行常规的冲洗作业外,还用于解决一些比较复杂的井下管柱被卡堵情况。

这类井既无法建立循环又不能起出井下管柱,常规方法处理起来难度大。

连续油管冲砂技术可以在不压井的情况下进行快捷作业,效率高,直径小,非常适合油管作业,还可以避免因压井而产生的地层损害。

(整理)第十章连续油管技术

第十章连续油管技术连续油管设备是一种液压驱动的修井设备,有车装和橇装两种,既可用于海上平台又可用于陆地油田。

它可以代替一般的修井设备和钢丝作业设备进行修井、完井及钢丝作业等,特别是在气举、酸化、冲砂、洗井、打捞作业、打水泥塞、坐封过油管封隔器、大斜度井及水平井作业等方面得到越来越广泛的应用。

第一节连续油管设备如图10-1-1所示,连续油管作业设备主要由:注入头(驱动导向系统),滚筒和连续油管,操作间,动力源,防喷系统等五部分组成。

一、连续油管地面设备1.注入头注入头(驱动导向装置)是将连续油管下入井内或是将油管从井内提出的装置,其结构如图10-1-2所示,其技术规范如表10-1-1。

表10-1-1 注入头技术规范(1)驱动部分该装置是由两个相对而视的链条盒构成,每个链条盒中含有两条环形的内链条和外链条,链条盒上装有两个液压动力装置。

连续油管的运动原理如下:液压泵对链条盒提供液压传动力量,由于内链是双向驱动,因而可带动外链产生双向运动。

外链紧密压合在连续油管上,产生轴向的摩擦力,这种摩擦力量要远大于连续油管本身的自重,使之可自如地对油管进行上提、下放以及震击等作业。

哈里伯顿公司的驱动装置有30K和80K两种,30K的最大承载力为17t(380001b),最大速度为26m/min(85ft/min),80K的最大承载力为36t (800001b),最大速度为52m/min(170ft/min),结构如图10-1-3链条驱动装置。

液压泵最大推荐压力为17.2MPa(2500psi)。

(2)导向部分该装置在驱动装置之上,连续油管从滚筒输出后被置于布满滚子的鹅颈形轨道上,并有一个弯形的护栅,罩在连续油管上,使连续油管能更便捷地沿着所定轨道运动,避免连续油管在运动中跳离轨道。

参见图10-1-4导向部分。

(3)负荷传感器该装置位于注入头下端和支撑架之间,与井口装置相连,注入头的重量和在井内连续油管的重量通过负荷传感器与井口和支撑架分开。