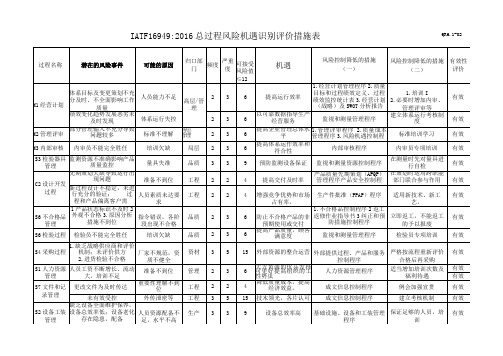

产品潜在风险分析评估表

风险识别与评估分析措施表

潜在的风险事件

可能的原因

归口部门

频度

严重度

可接受风险值≤12

机遇

风险控制降低的措施

(一)

风险控制降低的措施(二)

有效性评价

M1经营计划

体系目标及变更策划不充分及时、不全面影响工作质量

人员能力不足

高层/管理

2

3

6

提高运行效率

1.经营计划管理程序2.质量目标和过程绩效定义、过程绩效监控统计表3.经营计划(战略)及SWOT分析报告

1.培训I

2.必要时增加内审、管理评审等

有效

绩效变化趋势发展恶劣未及时发现

体系运行失控

2

3

6

以可靠数据指导生产经营服务

监视和测量管理程序

建立体系运行考核制度

有效

M2管理评审

部分管理输入不充分导致问题较多

标准不理解

层理高管

2

3

6

提高企业管理总体水平

1.管理评审程序2.质量成本管理程序3.风险机遇控制程

更改文件为及时传达

重要性理解不到位

工程

2

2

4

降低质量成本,提高经济效益。

成文信息控制程序

例会加强宣贯

有效

未有效受控

外传泄密等

工程

3

5

15

技木领光,各片认可

成文信息控制程序

建立考核机制

有效

S2设备工装管理

缺乏设备全面维护保养,设备总效率低;设备老化存在隐患,配备

人员资源配备不足,水平不高

生产

3

3

9

设备总效率高

1.未真正理解顾客需求,要求不完整、不清楚、不正确;

2.出现意外,缺乏有效应对的需求变化处理能力

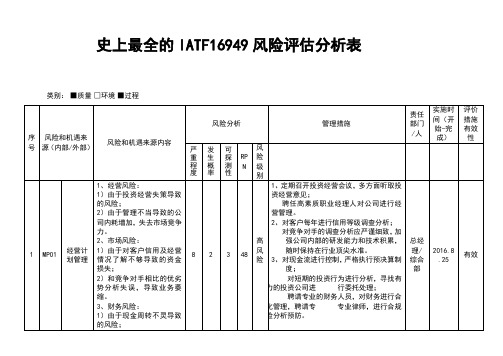

史上最全的IATF16949风险评估分析表

相关文件:《设计与开发控制程序》

质保部

2016.8.25

有效

13

COP03

生产计划

计划制定不合理,导致无法按时完成计划任务,从而延误产品交付。

5

2

3

30

高风险

1.合理计算公司的实际产能。

2.依据产品特点和本公司的实际产能合理安排生产计划。

3.安排跟单员全程跟进生产计划的实现过程。

设计与开发控制程序质保部2016825有效序号风险和机遇来源内部外部风险和机遇来源内容风险分析管理措施责任部门人实施时间开始完成评价措施有效性严重程度发生概率可探测性rpn风险级别13cop03生产计划计划制定不合理导致无法按时完成计划任务从而延误产品交付

史上最全的IATF16949风险评估分析表

类别:■质量□环境■过程

1.制订抽样计划

2.设置待检区域

3.建立检验合格与不合格标识

4.对不符合报告设立关闭期限

相关文件:1.《产品和服务放行控制程序》2.《不合格输出控制程序》

质保部

2016.8.25

有效

23

SP07

仪器校准管理

仪器精度不够,导致检测结果不准备

6

2

3

36

高风险

1.建立仪器清单,并制度每年度的校准计划,按计划时间对仪器实施校准

3.策划各过程的控制要求必须依照PDCA过程发放展开。

总经理各部门

2016.8.25

有效

10

MP10

信息交流

1.交流的对象不明确;

2.交流的方法不当;

3.交流未能保证最终结。

3

2

2

12

产品风险分析及评估表

害或抱怨等

QA 部 包装部

低风险 低风险

错 误 的 产 品 严格按照发货\装箱 货物与订单 或 数 量 会 导 流程以及物流控制程 不符或与装 致 客 户 投 诉 序 进 行 控 制 和 确 认 , 每个集装箱

箱单不符 和索赔,并引 并做好相关检查和记 发系列问题 录.

编制:

仓库部 跟单部

低风险

第 10 页

6 人员卫生、穿戴要 中

全体工人

4 人为因素引 求及监控

入异物

7 包装过程严格控制

低风 险

根据已发生或 风险预警的异 物危害如下: 1 头发 2 产品包装材 料破损碎片 3 纸片、拉伸膜 4 其它生产用 小器具 5 人为破坏带 入

危害识别

危害描述

窒息危险

功能性绳索长度 超出标准值造成 缠绕 生产期间员工出 现受伤流血资质和

险

药品 MSDS

风险 描述

备注

第3页

1 原辅料本身含 1 对金属工具等每日

有带入; 专 人 检 查 发 放 并 回

2 设备零部件 收,同时保持记录;

金 属 等 损 坏 2 灵敏度按规定校准 1 如有使用

混入;

并记录

尖锐工具

物 理 的

金属异物

3 其它金属制 3 经过培训的人员上 时 每 日 发 操作人

5. 产品储存、运输的风险评估

危害识别 危害描述

控制手段

控制频次 责任者

不 良 的 储 存 1 相应仓库储存温度保持在要 作 业 发 生 船务部

储 存 运 输 及装载、运输 求温度范围内

时

货运公司

的温度

温 度 导 致 产 2 有资质且信誉良好的货运公

品霉变。

司

GMP 产品生产过程潜在风险评估及控制记录表

1

1 按作业指导书 员工参照首板及从操作

7.车缝污迹 8.产品有虫子或血迹

、中衣、外衣、帽子、床上用品)甲醛含量不得超过20mg/kg。

b.接触皮肤的服装(文胸、腹带、针织内衣、衬衫、裤子、裙子、

睡衣、袜子、床单、被罩)甲醛含量不得超过75mg/kg。

IQC

3

1

3 按作业指导书

c.不接触皮肤的服装(毛衫、外衣、裙子、裤子)和室内装饰类(桌 布、窗帘、沙发罩、床罩、墙布)甲醛含量不得超过300mg/kg。

1

5 按作业指导书 培训员工

1.利器专人专管,做好每天收发做好收发记录。

1

5 按作业指导书 2.使用者每天将利器绑于工作台上。

3.针专人专管,严格做到一换一的政策,做好利器记录

1.定期对机台进行清洁

1

5 按作业指导书 2.专人负责检查机台、中转筐清洁程度

3.加强员工培训

1

1 按作业指导书 首件OK方可生产

影响产品品质 后序生产困难

1.储存不当 2.卫生不良

5

员工操作错误

1

6.套位不准

不符合标准客户拒收

员工操作错误

1

1

5 按作业指导书 加强员工培训

1

5 按作业指导书 加强员工培训

1

3 按作业指导书 加强员工培训

1

4 按作业指导书

1.加强员工培训 2.仓库加强检查力度

1

4 按作业指导书

1.加强员工培训 2.仓库加强检查力度

使用玻璃或易脆塑料易碎或破裂

பைடு நூலகம்造成人身安全,破碎物混入成衣

员工操作问题

5

品质部门意识不足,跟进不到位 5

意识不足

产品风险分析及评估表

****有限公司产品风险分析及评估表***公司坐落于*****工业园内,由******投资组建。

主要产品:**生产、坚果(油炸、烘烤等)、饮料生产及糖果、罐头、调味品、米面制品的分装和包装。

公司有多年糖粒、礼品包装类产品经验,客户遍布世界各地,销售网络完善、稳定。

一、产品原材料风险分析及控制公司坚果主要原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料主要原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,主要是调料、糖果(糖果、巧克力、彩糖)、固体饮料(咖啡、可可粉、茶)、米面制品(饼干、蛋糕粉、面条、大米)、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司**的生产工艺流程总体如下原料的验收→储藏→挑选(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→挑选(包括筛分等)→(杀菌)→过金探(液体通过过滤网)→分装→组装→成品→储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、杀菌、金探检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3.3、过敏原风险4.4、转基因风险5.5、非预期添加物6.6、区域、设施等安全的风险7.7、虫害危害等的风险8.8、产品储存、运输的风险9.9、监视和测量装置安全的风险10.10、工作服防护服等的风险11.11、产品监测的风险12.12、个人卫生的风险13.13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:1. 供应商提供的原辅料或服务项目风险2. 加工过程的风险-(1)2. 加工过程的风险-(2)2. 加工过程的风险-(3)3. 过敏原风险4. 转基因风险5.非预期添加物6. 区域、设施等安全的风险评估-(1)6. 区域、设施等安全的风险评估-(2)7. 虫害危害等的风险8. 产品储存、运输的风险评估9. 监视和测量装置安全的风险评估10. 工作服防护服等的风险评估11. 产品监测的风险评估-(1)11. 产品监测的风险评估-(2)12. 个人卫生的风险评估13. 产品放行的风险评估14、其他新增要求项目的风险评估。

产品风险分析及评估表

****有限公司产品风险分析及评估表***公司坐落于*****工业园内,由******投资组建。

主要产品:**生产、坚果(油炸、烘烤等)、饮料生产及糖果、罐头、调味品、米面制品的分装和包装。

公司有多年糖粒、礼品包装类产品经验,客户遍布世界各地,销售网络完善、稳定。

一、产品原材料风险分析及控制公司坚果主要原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料主要原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,主要是调料、糖果(糖果、巧克力、彩糖)、固体饮料(咖啡、可可粉、茶)、米面制品(饼干、蛋糕粉、面条、大米)、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料。

而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系。

同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格。

二、加工产品的风险分析及控制1.公司**的生产工艺流程总体如下原料的验收→储藏→挑选(固体筛分)→配料→***→灌装→包膜→包装→装箱→储存→发货。

2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货。

3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→挑选(包括筛分等)→(杀菌)→过金探(液体通过过滤网)→分装→组装→成品→储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、杀菌、金探检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:1. 供应商提供的原辅料或服务项目风险Effective Date: 2012-05-12 Page 5Effective Date: 2012-05-12 Page 6Effective Date: 2012-05-12 Page 72. 加工过程的风险-(1)Effective Date: 2012-05-12 Page 8Effective Date: 2012-05-12 Page 9Effective Date: 2012-05-12 Page 10112. 加工过程的风险-(2)121314152. 加工过程的风险-(3)161718193. 过敏原风险202122234. 转基因风险24255.非预期添加物2627286. 区域、设施等安全的风险评估-(1)293031326. 区域、设施等安全的风险评估-(2)333435367. 虫害危害等的风险378. 产品储存、运输的风险评估38399. 监视和测量装置安全的风险评估4041424310. 工作服防护服等的风险评估44454611. 产品监测的风险评估-(1)47484950。

产品质量风险评估表

产品质量风险评估表项目概述本文档旨在对产品质量风险进行评估,以确保产品在设计、生产和使用过程中的质量安全。

评估要素1. 产品设计- 设计规范是否符合相关法律法规和行业标准?- 设计过程中是否考虑到产品的安全性和可靠性?- 产品设计是否经过合理的验证和验证过程?2. 生产与制造- 生产过程中使用的原材料是否符合标准和要求?- 生产设备是否正常工作,并符合相关安全标准?- 生产流程是否规范,能否确保产品质量稳定?3. 产品安装与维修- 产品是否具备清晰的安装指南和操作手册?- 安装过程是否符合相关要求和安全标准?- 产品的维修和维护是否易于操作,并提供相应指导?4. 产品性能与可靠性- 产品的设计是否满足用户需求和预期性能?- 产品是否具备足够的可靠性和耐久性?- 是否有相关的测试和验证结果作为支持?5. 安全和环保- 产品是否有潜在的安全隐患,如电气安全、机械安全等?- 产品的材料是否符合环保要求和相关的环境标准?评估方法评估将采用以下方法:1. 文件审查:对产品设计文件和生产文件进行审查,确认规范符合要求,验证过程完备。

2. 现场检查:对生产设备、产品生产过程和维修操作进行检查,确保符合标准和要求。

3. 样品测试:抽取一定数量的产品进行性能测试和安全测试,验证产品是否符合规范要求。

4. 用户反馈:收集用户的评价和反馈意见,了解产品的可靠性和安全性。

风险评估结论根据评估结果,对产品质量风险进行综合评判。

评估结论将包括风险等级和相应的解决方案建议。

风险控制措施通过对评估结果的分析,制定相应的风险控制措施,以降低产品质量风险。

总结本文档为产品质量风险评估表,通过对产品的设计、生产、安装维修和性能等多个方面进行评估,旨在确保产品质量的安全和可靠。

评估结果将为制定风险控制措施提供依据,以确保产品的质量和用户满意度。

产品风险分析及评估表

有限公司产品风险分析及评估表公司坐落于工业园内,由投资组建;主要产品:生产、坚果油炸、烘烤等、饮料生产及糖果、罐头、调味品、米面制品的分装和包装;公司有多年糖粒、礼品包装类产品经验,客户遍布世界各地,销售网络完善、稳定;一、产品原材料风险分析及控制公司坚果主要原料是国外进口腰果、国内有CIQ认证企业生产的花生等;饮料主要原料是白砂糖、糖浆、进口香精、色素等;其他食品类以进口预包装产品为主,主要是调料、糖果糖果、巧克力、彩糖、固体饮料咖啡、可可粉、茶、米面制品饼干、蛋糕粉、面条、大米、彩盐、风味油醋、橄榄、脱水蔬菜、果酱、酱类等小包装食品;公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商和国外客供原料;而且我们在选择供应商时是很谨慎的,所有供应商都要有正规的生产资质和正规的质量保证体系;同时我们也不定期的通过不同方式来评估我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素;并且我们有严格的进料检测程序,保证我们的使用的原辅材料全部合格;二、加工产品的风险分析及控制1.公司的生产工艺流程总体如下原料的验收→储藏→挑选固体筛分→配料→→灌装→包膜→包装→装箱→储存→发货;2.公司坚果的生产工艺流程总体如下原料的验收→储藏→油炸或烘烤→调味→抽真空包装→装箱→储存→发货;3.公司饮料生产及糖果、罐头、调味品面制品分装包装的工艺流程总体如下原料的验收→储藏→挑选包括筛分等→杀菌→过金探液体通过过滤网→分装→组装→成品→储藏→运输;生产过程中主要存在的是外来异物风险和微生物增长,我们通过严格的控制原材料的质量,并通过控制称量、杀菌、金探检测、过程质量控制等各项控制措施能够有效的控制外来异物和微生物增长等各种风险,将我们的产品风险降到最低,确保我们产品的安全;三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3.3、过敏原风险4.4、转基因风险5.5、非预期添加物6.6、区域、设施等安全的风险7.7、虫害危害等的风险8.8、产品储存、运输的风险9.9、监视和测量装置安全的风险10.10、工作服防护服等的风险11.11、产品监测的风险12.12、个人卫生的风险13.13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:1. 供应商提供的原辅料或服务项目风险2. 加工过程的风险-12. 加工过程的风险-22. 加工过程的风险-33. 过敏原风险4. 转基因风险5.非预期添加物6. 区域、设施等安全的风险评估-16. 区域、设施等安全的风险评估-27. 虫害危害等的风险8. 产品储存、运输的风险评估9. 监视和测量装置安全的风险评估10. 工作服防护服等的风险评估11. 产品监测的风险评估-111. 产品监测的风险评估-2。

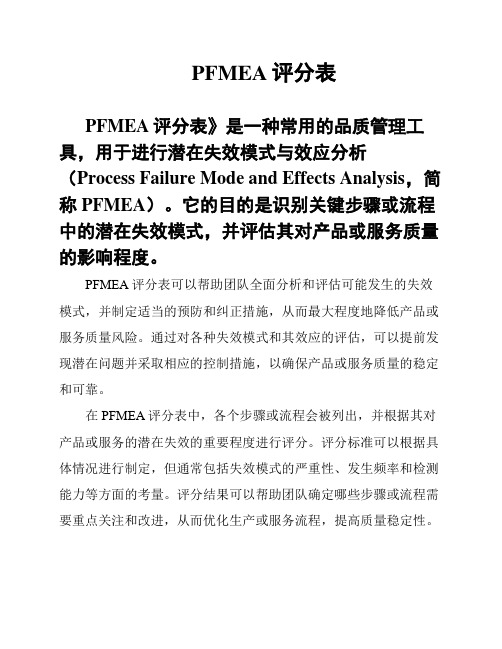

PFMEA评分表

PFMEA评分表PFMEA评分表》是一种常用的品质管理工具,用于进行潜在失效模式与效应分析(Process Failure Mode and Effects Analysis,简称PFMEA)。

它的目的是识别关键步骤或流程中的潜在失效模式,并评估其对产品或服务质量的影响程度。

PFMEA评分表可以帮助团队全面分析和评估可能发生的失效模式,并制定适当的预防和纠正措施,从而最大程度地降低产品或服务质量风险。

通过对各种失效模式和其效应的评估,可以提前发现潜在问题并采取相应的控制措施,以确保产品或服务质量的稳定和可靠。

在PFMEA评分表中,各个步骤或流程会被列出,并根据其对产品或服务的潜在失效的重要程度进行评分。

评分标准可以根据具体情况进行制定,但通常包括失效模式的严重性、发生频率和检测能力等方面的考量。

评分结果可以帮助团队确定哪些步骤或流程需要重点关注和改进,从而优化生产或服务流程,提高质量稳定性。

综上所述,《PFMEA评分表》是一种重要的品质管理工具,用于识别和评估潜在的失效模式,以确保产品或服务质量的稳定和可靠。

PFMEA评分表是一种用于进行过程故障模式与影响分析的工具。

它由以下几个组成部分构成,并且包含一些必填项。

1.项目信息在评分表的顶部,需要填写一些项目信息,以便对分析的过程进行标识和跟踪。

这些信息可能包括项目名称、项目编号、评分表编制人员等。

2.设计和工艺流程步骤在评分表中,需要列出与该过程相关的设计和工艺流程步骤。

这些步骤可以按照顺序进行排列,并且需要明确指出每个步骤的名称和内容。

3.故障模式与影响分析针对每个设计和工艺流程步骤,需要进行故障模式与影响分析。

这部分需要列出可能的故障模式,并对其进行评估。

评估可以基于指标如严重性、发生频率和可探测性等进行。

4.推理控制计划在评分表中,需要制定推理控制计划,以预防或控制故障模式对产品或过程的影响。

这部分需要明确列出控制措施、控制方式以及执行者。

产品风险分析与评估表--BRC

********有限公司1. 供应商提供的原辅料或服务项目风险危害识别危害描述风险控制手段控制频次/时间责任人风险的描述备注原辅料的采购和接收原料的生物化学的物理的危害购买的原料中本身含有或储存中可能发生从合格供应商处采购,由供应商每年提供一次三方检测报告。

确保原料按照规定和要求进行储存。

每年1-2次外检或根据客户要求采购员实验室高风险详见产品HACCP危害分析单包装材料的生物的、化学的、物理的危害本身含有或储存中带入,或者不符合食品接触物要求从合格供应商处采购,由供应商每年提供三方检测报告。

每年1次采购员实验室低风险采购控制程序原辅料掺假或替换风险纯度不够,杂质不达标采购来自合格供方;按原料规格书检测,核对批检,及每年的外检每批次检验员低风险采购控制程序规格书、原料检验包材替换或掺假风险改变材质,降低材质标准采购来自合格供方;按包材规格书检测,核对批检,及每年的外检每批次检验员低风险采购控制程序规格书、包材检验服务性项目的危害(如安保、垃圾清运、运输、外部检测等)服务过程中,不符合质量安全的行为或活动选择有相应资质的供应商并对其进行评审,选择一段时间后进行再次评审。

每年1-2次或有重大问题时市场部低风险详见服务供应商控制程序2. 加工过程的风险危害识别危害描述风险控制手段控制频次/时间责任人风险的描述备注人为蓄意破坏抱怨等对公司心怀不满的员工员工教育日常生产部低风险详见产品防护制度入口门警监视随时门卫关键区域的上锁等的管理随时生产部监控视频24小时行政部管理者监视作业过程中班长、经理等化学危害消毒剂消毒剂残留严格SSOP控制日常全体员工低风险严格执行SSOP 设备用油(机油、润滑油等)接触混入产品1、SSOP控制2、操作人员培训3、管理者进行监视日常生产部及相关维修工人物理的金属异物1. 原辅料本身含有或初加工等带入;2. 加工器具及设备零部件金属等损坏混入;3. 其它金属制用品如钉书钉、美工刀片等;1、对尖锐工具等每日专人检查发放并回收,同时保持记录;2、加工场所有设备的易脱落零部件检查;设备设施定期维护;3、过程严控;如有使用尖锐工具时每日发放回收检查;全体员工低风险设备维护计划、记录利器管理程序物理的硬质塑料、玻璃制品等易碎品1、玻璃及塑料包括灯具等工具器的破损混入;2、机器零部件及设施配件包括仪表等的异外故障破损混入;3、玻璃、塑料容器、陶瓷灯破损后混入;1、玻璃、塑料等制品严格登记并定期检查;2、玻璃器具进行附膜防护,灯具必须有防护罩;3、品管部针对性检查;4、有玻璃、陶瓷、硬塑料容器的产品严格按照玻璃等易碎品管制程序进行操作1.每周检查;2.有玻璃、陶瓷、硬塑料容器使用的生产时随时检查;车间班长检验员低风险严格执行玻璃等易碎品管制程序其它异物1、原、辅材料引入异物;2、包装材料引入异物;3、生产中引入异物:流水线及包装过程引入;4、人为因素引入异物1、原辅料检查;2、包装物的检查;3、辅料及包装材料的使用区域限定;4、监控视频;5、人员卫生、穿戴要求及监控;6、包装过程严格控制;1.工人在进入车间前;2.生产过程中管理者全体工人低风险严格执行异物控制程序3. 区域、设施等安全的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注区域风险入口风险蓄意破坏或不良分子由公司大门入口进工厂1、入口警戒;2、身份登记;3、监控视频;24小时门卫低风险仓储区域风险蓄意破坏或不良分子非正常进入仓库1、标示警示授权人员进入;2、监控视频;3、专人负责上锁管制;4、人员巡视;人员作业时间内,随时;监控视频24小时仓库保管低风险生产区域车间入口蓄意破坏分子或不良分子非正常进入车间现场破坏机器设备等1、通往车间现场的所有入口上锁管制;2、生产时间入口人员监视;3、监控视频;每日生产管理人员;车间卫生员低风险配料室未经授权人员的非正常进入1、标示警示授权人员进入;2、专人负责上锁管制;3、人员巡视;作业时间内随时生产管理人员检查低风险清洁区器具清洁区化学品的交叉污染1、清洁区与生产区空间隔离;2、专人负责;3、人员监督作业时间内品管及生产管理人员低风险化学品的危害化学品非经授权人员的非正常使用1、专门的化学品保管员;2、车间化学品专柜上锁;3、严格数量管理,当日领用4、当日使用,严格记录5、必要的培训每日化学品保管员低风险化学品管理规定;化学品使用记录;化学品MSDS4. 虫害危害等的风险危害识别危害描述控制手段控制频次责任者风险的描述备注虫害危害虫害滋生导致原料或产品的污染1、消除害虫滋生地;2、杜绝虫鼠出入途径;3、有效的灭虫灭鼠措施;4、定期的虫害防治等的检查;每周检查技术品管部低风险严格执行虫害控制程序5. 产品储存、运输的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注仓库及车输的清洁状况等不洁的储存及运输车辆导致交叉污染1、仓库内定期清洁,2、到厂车辆的卫生及安全检查;3、车输卫生清洁车辆检查:每次发货前仓库保管监装员低风险集装箱检查记录装货的安全装运中的交叉污染1、专用的食品运载集装箱货车;2、装载及卸货中监装员现场监控;3、装载结束铅封保护;每日发货时监装员低风险运输的安全运输中车辆故障货物转运造成交叉污染1、运输合同规定要求;2、有资质且信誉良好的货运公司3、取得我方同意后在规定条件下进行运输合同;如有故障物流负责人低风险运输合同6. 监视和测量装置安全的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注温度计温度计误差超过标准,导致测温失准1、每月由具备资质的人员校准;2、有效期内使用;3、专人使用;1次/月品管部生产相关负责人低风险探针式温度计的性能相对稳定,一个月内失准的可能性小;正常温度计检定周期为一年电子称电子称误差超过标准,导致计量失准1、电子称进行外部校验;2、专用校准法码校准;3、经培训的人员校准;4、按规定频次校准;每年外检品管部低风险电子称校准记录砝码校准证书电子称校准证书相关的压力容器、压力表压力失准导致安全隐患1.每半年检定一次;2.严格有效期内使用;1次/半年品管部低风险官方强制规定其他实验室仪器仪器失准,造成检测数据偏差,影响对产品质量的判定每年由计量所法定检定;严格有效期内使用;内部校验、定期维护;根据要求品管部低风险官方强制规定或企业需要7. 工作服、防护服等的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注配料、投料工序化学品危害粉尘危害配料、投料工序穿戴防护服、护目镜作业发生时车间班长高风险浸浆工序皮肤暴露在化学品下佩戴防腐蚀合成橡胶手套作业发生时车间班长高风险烘箱塑化工序烫伤或热气灼伤佩戴耐热手套作业发生时车间班长高风险流水线、检包等工序员工首饰、头发混入产品统一着装工作服、工作帽作业发生时全体员工低风险8. 产品监测的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注不符合产品质量的产品加工过程中,没有按照生产工艺要求进行加工;或者没有达到规定要求;产品的HACCP计划;生产指令中规定要求;每次生产时生产部品管部低风险检测偏差检验员或检测仪器出现偏差,使检验结果出现偏差,导致不合格产品出厂检验员持证上岗,并定期进行考核;仪器定期外校和内部校验;仪器根据校验周期进行外校,内部使用根据仪器情况每次或每月进行品管部低风险标识错误产品或原料包装标识或标签错误/产品存放标识错误,导致产品或原料错误的使用。

产品及制程风险评估表

璃制品

1、玻璃及塑料 等工具器的

破损混入;

2、机器零部件 及设施配件 等的异物故 障破损混入

1、玻璃、塑料等制 品严格登记;

2、玻璃器具进行附

膜防护;

3、品管针对性检查

4、机修人员针对性 检查;

每日品管

班前检查

品管负责

人

低风险

潜在的污染区域:

1、车间有机树脂的门窗,辅料库的玻璃窗;

3、照明的玻璃灯具;

物

理

金属异物

一、原辅料料 初加工等带入

二、加工器具

及设备零部件

金属等损坏混 入;

1、对利器等每日专人检查发放,同

时保持记录;

2、加工场所有设备的易脱落零部件登记;

3、由专人对每日零部件按班前、班

后、生产中每两小时时行检测查Байду номын сангаас并记录;

4、负责人培训上岗;5.过程严控;

利器每日检查;

管理者

低风险

物

理

硬质塑

4、玻璃的温湿度计;

5、化工品的包装桶;

6、产品用塑料筐;

7、原料塑料叉板等

清洗与更换

1、严格按清洁计划进行工器具清洁;

2、玻璃器具的破损在品管监控下由机修人 员更换

怡富包装(深圳)有限公司产品风险评估分析表-加工过程的风险1

危害识别

危害描述

风险控制手段

控制频次/时间

责任者

风险的描述

备注

人为蓄意破坏

抱怨等对公司 心怀不满的员 工

员工教育

日常

生产部

低风险

入口门警监视

随时

门卫

关键区域的上锁

等的管理

随时

生产及品管

HACCP产品风险分析及评估表

XXXXXX有限公司HACCP产品风险分析及评估表XXXXXXXXXXX有限公司坐落于XXXXX工业园内,。

主要产品:硬质糖果。

,客户主要分布在英国,法国、等欧洲及北美加拿大等国家。

一、产品原材料风险分析及控制公司主要原料是东南亚进口的白砂糖、国内有QS认证企业生产的原料等。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商。

供应商有正规的生产资质和质量保证体系。

同时我们用不同方式来约束我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且运用我们进料的检测程序,保证我们使用的原辅材料符合要求。

二、加工产品的风险分析及控制1.公司硬质糖果的生产工艺流程总体如下(详见工艺流程图)原料的验收→储藏→过滤→成型→冷却→金探→内包装→金检(或预包装后过金检)→外包装→成品储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过规范操作,并重点监控过滤、熬煮、称量、金探等工序能够有效的控制外来异物和微生物繁殖等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:Page 3Page 4Page 5Page 6Page 75.非预期添加物Page 8Page 9Page 108. 产品储存、运输的风险评估1112131415161718。

风险和机遇评估分析表

未能配置足够资源

1

4

在管理体系中重点体现总经理作用,确保总经理能履行承诺。通过对体系的监视和测量,配置足够的资源。

总经理

体系策划不到位,遗漏

体系运行不顺畅,未能全面开展工作

3

策划不够全面

1

3

《质量手册》

管理者代表

各部门

风险识别不齐全,风险没有制定相应的措施

措施没有得到有效实施

3

风险没有制定有效对策

编制:审核:批准:

3、导致材料数量购入错误,购入变更前规格材料,订单交期延迟;

4、影响客户销售;

5、影响财务请款,影响仓库库存。

4

1、邮件或传真查阅疏忽;

2、人员作业疏忽;

3、客人变更信息未及时通知,作业疏忽,订单变更单接收遗漏;

4、材料交期延误或质量异常;

5、销货信息未与实际出货内容核对确认。

3

12

1、每周核对《顾客信息表》、《合同登记表》与客人确认;

2、加强自主检查作业;

3、每周核对《顾客信息表》、《合同登记表》与客人确认;根据订单审查;

4、建立销售微信群,及时沟通确认材料状况;

5、根据订单审查、加强自主检查作业。

销售部

2

设计开发

新产品开发内容不详细;

影响正常生产;

4

资料准备不完整;

4

16

《设计和开发管理办法》;

产品开发部

3

生产过程

领错料;

无法装配,装错;

3

相关人员未按要求作业;

3

9

严格按《零件明细表》进行核对;

工艺制造部

过程零件不良;

影响质量及生产计划的完成;

3

进料检验没有发现;

产品风险评估报告一览表

产品风险评估报告一览表一、产品概述产品名称:XXXXX产品类型:XXXXX产品描述:XXXXX产品用途:XXXXX二、市场潜力分析市场规模:XXXXX竞争对手及市场份额:XXXXX市场增长趋势:XXXXX三、风险评估1.技术风险1.1技术可行性评估:分析产品所采用的技术方案,评估其可行性、可靠性和成熟度。

1.2产业链关联风险:评估产品所依赖的产业链环节,分析供应商、合作伙伴的可靠性和风险。

1.3技术突破风险:分析同类产品的技术发展趋势,评估产品技术革新的可能性和风险。

2.市场风险2.1市场需求风险:评估产品的市场需求和目标用户,分析产品的受欢迎程度和竞争力。

2.2市场规模风险:分析市场规模和增长潜力,评估市场扩展的可能性和风险。

2.3竞争环境风险:评估市场竞争对手的数量、实力和策略,分析产品在竞争中的优势和劣势。

3.财务风险3.1成本预算风险:评估产品的研发、生产和销售成本,分析成本预算的合理性和风险。

3.2盈利预测风险:分析产品的销售预测和盈利预测,评估盈利能力的不确定性和风险。

3.3资金需求风险:评估产品的资金需求和筹资能力,分析资金供给的可靠性和风险。

四、风险应对策略1.风险预警机制:建立风险监测和预警机制,及时发现和识别风险,做出相应应对措施。

2.技术创新和研发:持续推进产品的研发和技术创新,保持竞争优势和市场竞争力。

3.营销策略:制定合理的营销策略,提高产品的市场份额和品牌影响力。

4.控制成本和提高效率:精细管理产品的成本和生产效率,提高产品的盈利能力和经济效益。

五、结论与建议在综合评估产品风险的基础上,根据相关风险应对策略,得出以下结论与建议:1.建议加强产品研发和技术创新,以提高产品的竞争力和市场份额。

2.建议制定切实可行的营销策略,提高产品的市场关注度和用户认可度。

3.建议加强成本控制和提高效率,降低产品的生产成本和提高盈利能力。

4.建议建立健全的风险预警机制,及时发现和应对潜在风险,保障产品的发展稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

供应商没有严格按照顾 客要求加工制造

3

来料检验,发现有问题 时通知供应商改善.

3

63

通知供应商改善或要求供 应商提供出厂检验报告.

来料进行抽样检测进 行核对检验

72

2

28

影响产品性能/消 费者人身安全

8

供应商没有严格按照顾 客要求加工制造

2

来料检验,发现有问题 时通知供应商改善.

3

48

通知供应商改善或要求供 应商提供出厂检验报告.

对利器的领用、发放 进行记录;管理人员

NA NA NA NA

落实

巡查是否有落实

严格按规定对墙壁、

严格按规定对墙壁、顶棚 顶棚和设备定期检查

和设备定期检查、清扫; 、清扫;操作人员严

5

12 0

操作人员严格按公司制定 的《玻璃品控制管理规定 》操作,管理人员应进行

格按公司制定的《玻 璃品控制管理规定》 操作,管理人员应进

2

定期考核检验员,校 检量具

1.2包装过程中混 入利器等 12.成品包 装入库

可能被小孩误用, 受到伤害

8

利器的使用管理没有严 格执行

3

按利器管制规定领用 利器

1.3标识不符

顾客抱怨

7

错、漏贴标签、标识不 清

3

包装检验及成品抽箱 检查

制定利器管制规定;对利 制定利器管制规定;

3

48

器的领用、发放进行记 录;管理人员巡查是否有

供应商

选出合格供应商

1.2大宗原料计划 造成断货、滞库或

失误

是采购成本增加

7

因需求数量计划失误,

3

采购前核对订单并按 订单需求采购

4

84

发出购销合同前仔细核 对,采购数量

发出购销合同前仔细 核对,采购数量

72

2

28

1.物料配件 采购

1.3设备、配件采 购质量及库存不足

造成设备、配件不 能正常使用或无配

******有限公司

产品名称 項目

文具套装类产品 产品潜在失效评估风险分析

主要參加人員:

产品潜在失效评估风险分析

编制: 日期﹕

王飞海 2014年4月17日

王飞海 刘雪珠 陈儿 朱虎年 杨铮铮 李胜 张慧萍

工序及项目 名称

潜在的风险模式

严

潜在的风险后果

重 度

(S)

潜在的风险原因

发

生 度

已有的控制方法

(O)

风险

件使用

7

供应商选择失误、或验 收把关失误,没有最低 库存数

2

按关键配件最低库存 要求进行,配件采购

按需求选择合格设备、配 5 70 件供应商采购、仓库及时 关键设备零部件库存 7 1 2 14

核对关键部件的库存情况

1.4原材料到货不 及时或原材料供应 中断。

生产停顿或成品缺 货

外购原材料选择具有

******有限公司

产品名称 項目

文具套装类产品 产品潜在失效评估风险分析

主要參加人員:

产品潜在失效评估风险分析

编制: 日期﹕

王飞海 2014年4月17日

王飞海 刘雪珠 陈儿 朱虎年 杨铮铮 李胜 张慧萍

工序及项目 10名.组称装

潜在的风险模式

严

潜在的风险后果

重 度

(S)

潜在的风险原因

发

生 度

已有的控制方法

7

供应商发货不及时或运 输故障。

2

资质的供应商,发现 问题时通知供应商改

善

5

外购原材料选择具有资质

70

合格的供应商并有替代供 应商,发现问题时通知供

应商改善

外购原材料选择具有 资质的合格供应商并 有替代供应商,发现 问题时通知供应商改 善

72

3

42

1.1化学元素可转 影响消费者人身健

移性超标

康

8

供应商没有严格按照顾 客要求加工制造

供应商提供材质分析 报告

72

2

28

1.2色差及色牢度 与客户要求不符

不符合要求

合,导致客户投诉

7

供应商没有严格按照顾 客要求加工制造

4

来料检验,发现有问题 时通知供应商改善.

4

11 通知供应商改善或要求供 2 应商提供出厂检验报告.

色差来料时进行样品 比对,色牢度厂商提 供测试报告

73

2

42

产品名称 項目

影响后续使用及材 料失效

7

产品的储存环境及时间 或运输原因,没有做好 防潮工作。

3

来料检验,发现有问题 时通知供应商改善.

3

63

通知供应商改善或要求供 应商提供出厂检验报告.

定期检查库房霉菌霉 斑与虫害

72

2

28

******有限公司

产品名称 項目

文具套装类产品 产品潜在失效评估风险分析

主要參加人員:

NA NA NA ###

******有限公司

产品潜在失效评估风险分析

产品名称 項目

文具套装类产品 产品潜在失效评估风险分析

编制: 日期﹕

王飞海 2014年4月17日

审 批日﹕ 期﹕

主要參加人員:

王飞海 刘雪珠 陈儿 朱虎年 杨铮铮 李胜 张慧萍

工8.序物及料项物目流 名管称理

潜在的风险模式

严

潜在的风险后果

R P N

审 批日﹕ 期﹕

建议的措施

HPY/JL-GL14-01A 措施结果

采取的措施

严发 难 R 重生 检 P 度度 度 N

1.1化学元素可转 影响消费者人身健

移性超标

康

8

供应商没有严格按照顾 客要求加工制造

2

来料检验,发现有问题 时通知供应商改善.

5

80

通知供应商改善或要求供 应商提供出厂检验报告.

采取的措施

严发 难 R 重生 检 P 度度 度 N

1.1颜色、数量、 尺寸不符、材质错 误或不良

影响后续加工或无 法加工

7

供应商没有严格按照顾 客要求加工制造

3

来料检验,发现有问题 时通知供应商改善.

5

10 通知供应商改善或要求供 5 应商提供出厂检验报告.

加强来料检验工作, 发现问题通知供应商 改善或要求供应商提 供相关检测报告.

来料进行抽样检测进 行核对检验

82

2

32

1.1唛头印刷错 与客户要求不符 误,与要求不符合 合,导致客户投诉

7

供应商没有严格按照顾 客要求加工制造

3

来料检验,发现有问题 时通知供应商改善.

3

63

通知供应商改善或要求供 应商提供出厂检验报告.

来料进行抽样检测进 行核对检验

72

2

28

6.纸箱 1.2潮湿

82

2

32

9.压痕工序

压痕过程 压痕外观

压痕操作不对,影响 产品性能

8

设备损坏/操作不当

外观有顶白、飞边、 凹缩、缺料、变形, 7 压痕参数不当 影响外观

编制压痕作业指导书,生 编制压痕作业指导

4 调整压痕参数/维修设备 3 96 产过程对压痕作业进行监 书,生产过程对压痕 8 2 2 32

控

过程进行监控

3.1材料相混

领料时错拿料

8

无材料标识及不同材料 没有分区域隔离放置

3

定期检查材料是否按 规定位置摆放

3.2过期、受潮、 8.物料物流 虫鼠侵害

影响后续加工或材 料失效

7

仓库漏雨、受潮或虫害 控制不完善

3

定期检查库房是否有 漏雨情况和虫害发生

管理

5

12 做好材料标识并贴上,不 0 同材料按区域隔离放置

2

牌型号.生产日期,不 定期送第三方检测, 将铅+汞+六价铬+镉 +PPB+PPDE控制在

90PPM以内。

5

每半年要求供应商提供一 次有效的第三方检测报 80 告,核对报告中的铅+汞+ 六价铬+镉+PPB+PPDE控制 在90PPM以内。

要求供应商提供有效 的检测报告

82

2

32

高于100PPM化学品

供应商,同时在其它条件 类似时优先选择运输距离

近、交货快的供应商

同一原材料选择一家 以上供应商,同时在 其它条件类似时优先 选择运输距离近、交 货快的供应商

72

3

42

拌料

配方不对,影响产品 性能

8

配方配料配比操作错误

4

操作员工严格按配方配 料

3

96

编制配方要求指导员工按 要求操作

编制配方要求指导员 工按要求操作

2

来料检验,发现有问题 时通知供应商改善.

5

80

通知供应商改善或要求供 应商提供出厂检验报告.

查看供应商定期检测 报告

82

2

32

2.原材料 1.2产品材质不符 影响产品性能及加

合

工要求

7

供应商没有严格按照顾 客要求加工制造

2

来料检验,发现有问题 时通知供应商改善.

4

56

通知供应商改善或要求供 应商提供出厂检验报告.

做好材料标识并贴 上,不同材料按区域 隔离放置

NA NA NA ###

3

定期巡查库房是否漏雨和

用湿度计测量湿度,实行

63

先进先出的物料使用原 则,按公司制定的《虫鼠

害控制管理规定》进行控

制

定期巡查库房是否漏 雨和用湿度计测量湿 度,实行先进先出的 物料使用原则,按公 司制定的《虫鼠害控 制管理规定》进行控 制