乘用车内部凸出物校核讲诉

乘用车内部凸出物动态内凸试验方法的应用

乘用车内部凸出物动态内凸试验方法的应用李润晗;陈化荣;李燕;王锦涛【摘要】《GB11552-2009 The interior fittings of passenger car》is a vehicle mandatory regulation for Announcement and CCC declare,which made a strict requirements of the inner decoration edge bump height, rounded corners and suction. The determination of head collision area provides two ways for enterprises to choose: (1) the dynamic method to determine the head collision zone (standard appendix B) (2) the static method to determine the head (standard appendix C) collision zone. The two methods focus on validation of the target is different, need to enterprise combining the actual requirement of the product at the early stage of the model design and development and regulatory compliance, considering two aspects to make a choice.%《GB11552-2009乘用车内部凸出物》是车辆进行公告认证和CCC申报所必须验证的国家强制性法规之一,对内饰件棱边凸起高度、圆角及吸能性做出了严格的要求。

基于乘用车内部凸出物试验测评方法研究

时代汽车 基于乘用车内部凸出物试验测评方法研究武永强 刘培伟 娄磊中汽研汽车检验中心(天津)有限公司 天津市 300300摘 要: 目前,国内外有关汽车内部凸出物试验的标准中均只将假人头部作为参考指标;而正面碰撞法规和C-NCAP (2021版)中均将假人的头、颈、胸、骨盆、腿等部位损伤值作为衡量汽车安全性能优劣的重要评价指标。

本文通过滑台碰撞试验方法,对汽车内部凸出物试验测评方法进行研究;结果显示:假人的头、颈、胸、腿部均受到不同程度的损伤;尤其是95th假人的骨盆位移量过大,造成假人下半身受到损伤更为严重。

因此,本文建议乘用车内部凸出物试验测评方法中,应适度考量假人多个部位及其损伤指标,旨在不断完善我国汽车安全标准体系,进一步提升汽车安全性能,更好地保护驾乘人员的乘车安全。

关键词:内部凸出物 滑台碰撞 假人损伤 测评方法1 前言汽车内部凸出物试验动态确定的头部碰撞区域试验目的主要是验证气囊、安全带等约束系统能否对车内乘员进行有效的约束,防止汽车碰撞过程中车内的尖锐部件对乘员造成额外伤害。

目前,国内外汽车内部凸出物相关试验标准中,只考核汽车仪表板等内饰部件能否豁免假人的头部发生接触,对头部的损伤值及其它部位的损伤均未提及[1]。

然而,在现行的C-NCAP评价体系中均将假人的头、颈、胸、骨、腿等部位的损伤值作为衡量汽车安全性能优劣的重要参考指标[2]。

此外,基于多种车型、多种工况下的动态内凸试验大数据统计,内凸试验中所用碰撞测试假人通常选较为严苛(身材较大、体重较重)的95th男性假人做为考核对象;相比于50th假人,95th 假人对汽车安全约束系统的要求会更加严苛。

因此,在汽车动态内凸试验中,研究95th假人多个部位的损伤很有必要,这不仅为了最优地保护较大驾乘人员的乘车安全,也为各企业优化汽车约束系统和内饰设计提供了重要的指导意义。

本文依据C-NCAP评价体系和正面碰撞相关标准,通过滑台碰撞的方法,对乘用车内部凸出物试验测评方法进行研究。

GB11552-1999 轿车内部突出物

GB 11552一1999前言本标准是GB 11552一1989《汽车内部凸出物》的修订版,本标准在技术内容方面是等效采用欧洲的74/60/EEC(欧共体各成员国关于汽车内部安装件的协议)及78/632/EEC(74/60/EEC的修正案)法规制定的。

编写格式按照GB/T 1.1—1993《标准化工作导则》的规定,并根据实际情况对原法规在格式及段落上做适当调整。

本标准附录A、B、C、D是标准的附录,附录E是提示的附录。

本标准自实施之日起,同时代替GB l1552—1989。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春汽车研究所负责起草。

本标准起草人:陆江天、齐惠文中华人民共和国国家标准GB 11552一1999轿车内部凸出物代替 GBl1552—1989Passenger Car-Internal Protrusions1 适用范围1.1 本标准规定汽车车厢内部除内后视镜外的所有构件,包括车身附件、按钮、手操纵杆、顶盖(含活动,顶盖)、座犄靠背和座椅后部零件等在凸出物方面的规定和测试方法。

1.2 本标准适用于轿车,其余Ml类车可参照执行。

2 引用标准GB/T ll563一1995 汽车“H”点确定程序。

3 定义本标准采用下列定义。

3.1 头部碰撞区在静态条件下、用附录A规定的测量装置(球头模型)所能触及的车厢内部所有未装玻璃的区域。

3.2 头部碰撞基准区(以下简称基准区)头部碰撞区内对凸出物有特殊规定的区域。

(基准区的确定见附录A)3.3 仪表板水平线由与仪表板垂直相切的切点所确定的水平线。

3.4 顶盖汽车顶部由前风窗上缘与后窗上缘(或背门上缘)和两侧围上框架所围成的部分。

3.5 敞蓬车除前风窗支柱、顶蓬翻转支架、座椅安全带固定点外,一般在车辆侧窗下边缘以上车身结构无刚性零件的车辆。

3.6 活顶轿车顶盖或其一部分能向后折叠、打开或滑动的车辆。

3.7 折叠座椅临时使用的辅助座椅,在通常情况下是折叠的。

乘用车保险杠人机和法规介绍、校核及实例分析

外部凸出物法规和校核

3.前后保和水平面的夹角 a) 前保和水平面形成的角度叫做接近角:SUV 要求接近角≥25°, 乘用车、MPV接近角≥16° 。 b) 后保和水平形成的角度叫做离去角: SUV 要求离去角≥25°, 乘用车、MPV离去角≥13° 。

前后保功能附件及其尺寸要求

一.前后保LOGO a. 前保LOGO只要求外观倒圆角≥1mm。 b. 后保LOGO要按照车身外表面凸出零件的圆角半径不得小于2.

5mm。这一要求不适用于凸出车身外表面不到1.5mm的零件以 及凸出车身外表面1.5 mm以上,5 mm以下但零件朝外的部分 是圆滑的零件。

二.牌照板安装要求 a. 参照GB15741-1995规定:不得影响车辆设计接近角和离去角。安

装于前号牌架上的牌号,应垂直于或近似垂直于车辆纵向对称平面 ;前号码牌允许后倾≤15°。 b. 后号码牌余下后倾≤30°(上边缘离地高度≤1.2m),后号码牌 允许下俯≤15°(上边缘离地高度>1.2m) c. 后号码牌可视范围:水平面左右各30°,沿垂面上下各15°。 d. 前后保号码安装尺寸按GA36-92规定(看下图)

低速碰撞要求

低速碰撞要求

上图:较为常见的停车场碰撞,市区路况频繁发生的低速追尾等。 前保险杠加强横梁对保护翼子板、散热器、发动机罩和灯具等部 件起着一定作用。图为碰撞事故后的2008款奔驰B200的铝合金 前保险杠加强横梁,其很好的保护了发动机散热器

低速碰撞要求

不少人认为前后保险杠加强横梁(即人们常说的防撞梁)是保证 车辆碰撞安全性的关 键,然而真正在碰撞事故(正面撞击或后部 追尾)中担负主要吸能作用的是前后纵梁,纵梁通过压溃变形和 弯曲变形吸收碰撞能量。图为2008款奔驰C级车发动 机舱结构和 碰撞能量吸收与分散路线示意图

《汽车内部凸出物》问题汇总

序号项目/ECE R21条文问题1动态确定头部碰撞区Dynamic evaluation(ANNEX 8)1)实车碰撞试验(Vehicle impact tests):a)这一条欧洲是怎样执行的?在什么情况下需要进行实车碰撞试验(Vehicle impact tests)?b)另外,可否借用其他法规(ECE R94)认证试验数据而减少试验次数。

c) 在驾驶员和前排乘员位置分别安装不同的假人(比如一个位置安装第5百分位女性,另一个位置安装第95百分位男性成年假人), 进行一次试验;对调假人,再进行一次试验.这样既可以节省假人,又可以减少试验次数,有什么问题?d) 一般后排乘员头部碰撞区是否通过动态方式确定?2)滑车试验(Sled tests):a)如何进行试验,如何评价(希望提供检测过程演示图象)b) Para. 1.2.2. : ......respecting the above prescribed dummy familyand producing a direction of a forward displacement of the respectivedummies corresponding to the movement of the dummies during realfrontal impact tests according to paragraph 1.2.1. 划线内容与1.2.1.条实车碰撞试验(Vehicle impact tests)有什么联系,滑车试验(Sledtests)之前是否需要进行实车碰撞试验(Vehicle impact tests)? 对于斜体部分不理解.3)模拟碰撞试验(Simulated impact testing):这一条欧洲是怎样执行的,一般采用哪些方式?4)欧洲是怎样进行视同判定的(ANNEX 8 Paragraph 3.)?对于动态方式以及ECE R21各有哪些视同原则?5)制造商提交哪些证明文件,可以免做试验(ANNEX 8 Paragraph4.)?认证机构认可制造商提交的证明文件的原则?2车窗、活动顶盖以及隔断系统的电操作(Power-operation of windows, roofpanels and partitionsystems)1) …power-operated roof-panel systems‟ 是否仅指天窗(见Annex 9的例图),是否还包括2.8条汽车(vehicle with opening roof)的"opening roof"?/ 这一条的要求是否仅针对天窗(见Annex 9的例图),是否还针对2.8条汽车的"opening roof"?2)不明白"Power-operated partition systems"/ "a non mechanicaldevice"是一个什么结构,请给一个实例.3)希望能够拿一个活动顶盖和隔断系统的实例,具体讲解一下,要做哪几项检查,每项检查各需要满足什么要求;检测要用到哪些检测设备,如何检测。

仪表板内部凸出物法规介绍、校核及实例分析

仪表板内部凸出物法规介绍、校核及实例分析目录一.内部凸出物相关法规介绍二.仪表板内凸校核区域的上下分界线三.免检区域的确定四.静态头部碰撞五.头碰区域制作技巧六.副仪表台检测区域及腿部保护七.校核实例(一)八.校核实例(二)内部凸出物相关法规介绍 内部凸出物法规代号:GB 11552-2009该法规引用的条例:•GB11551-2003 乘用车正面碰撞的成员保护•GB14166 机动车成年乘员用安全带和约束系统•GB15083汽车座椅、座椅固定装置及头枕强度要求和实验方法•ISO2575:2004道路车辆操纵件、指示器和信号装置符号•ISO6487:1980碰撞实验测量技术、检测仪器法规规定的内部突出物校核范围:本标准规定了乘员舱内部构件(内后视镜除外)、操纵件、顶盖或活动顶盖、座椅靠背和座椅后部零件在凸出物方面的要求,以及车窗、天窗和隔断系统的电操作要求。

本标准适用于M1类汽车。

内部凸出物相关法规介绍 该标准最早版本为GB11552-1989,并于1999年进行第一次修订。

目前版本为该标准的第二次修订。

本次修订的技术内容修改采用ECE R21《关于机动车内部凸出物的认证统一规定》(修订版2 )及随后截止到2003年1月发布的所有的增补件、勘误表(英文版和法文版)。

本次修订主要涉及的内容是:增加动态方法确定头部碰撞区域的方法、增加电动车窗、活动顶盖(包括天窗)以及隔断系统的电操作要求,及使标准要求描述更加准确。

该标准开始执行日期:•对于新认证车型:本标准自2012年1月1日起实施•对于在生产车型:本标准自2013年1月1日起实施内部凸出物相关法规介绍 内凸法规中对IP所作的几点规定:• 1. 基准区:法规内规定了IP内凸校核的区域,如下图所示,因现阶段驾驶侧安全气囊已成为主流配置,所以驾驶侧有相应的免检区域。

仪表板上下分界线以下的区域为免检区域,但是需做防止出现腿部伤害。

头碰实验区内部凸出物相关法规介绍• 2.尖棱:尖棱是指曲率半径小于2.5mm的刚性材料的棱边,但不包括从仪表板表面测量凸出高度小于3.2mm的情况,对于凸出高度小于3.2mm的情况,如果凸出高度不大于其宽度的一半(即凸出结构宽度大于凸出高度的两倍),并且其边缘是圆钝的,就可以不对最小曲率半径提出要求。

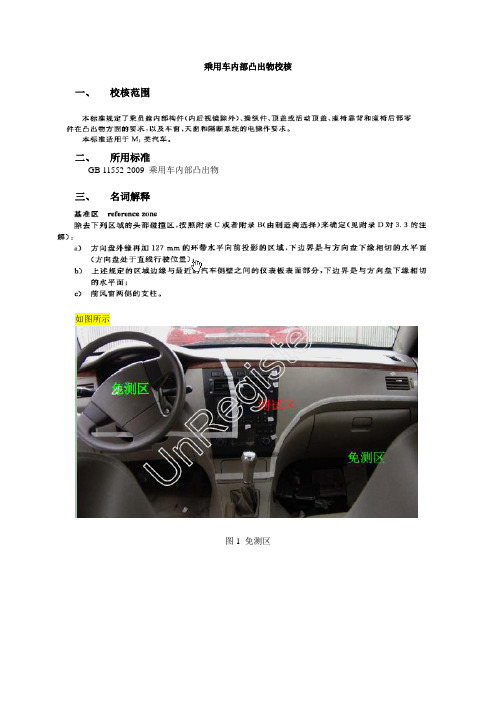

乘用车内部凸出物校核

乘用车部凸出物校核一、校核围二、所用标准GB 11552-2009 乘用车部凸出物三、名词解释如图所示图1 免测区如图所示四、设计输入:本次校核采用CA TIA软件;校核输入条件如下:a.前后排人体数模;b.CLASS-A面。

五、要求1. 前排座椅“H ”点之前,仪表板分界线以上的乘员舱部构件(侧门除外)注:校核范围前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外) 前排座椅“H ”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件注:4.1.3如图所示注:此处注意凸出量的测定方法,如图实例模型:图48 音量调节旋钮处曲率半径旋钮(位置见图47中A处)凸出高度为7.0mm,在3.2~9.5之间,曲率半径为2.0mm,小于2.5mm。

凸出高度满足要求,但曲率半径需要加大。

图49 空调旋钮处曲率半径按钮(位置见图46中B处)凸出高度为12.3mm,不在3.2~9.5之间,各部位曲率半径都为1.0mm,小于2.5mm。

凸出高度和曲率半径均不满足要求。

图50 空调旋钮凸台曲率半径各部位曲率半径都为1.5mm,小于2.5mm。

各部位曲率半径需要加大。

图49修改部位如图51所示,要求将该高度为3.0mm的小凸台去除,且保证手指接触面高度小于9mm,以确保达到凸出高度小于9.5 mm的要求。

另外,该旋钮的各部位曲率半径都需要加大,要求不小于2.5mm。

图51 去除部分示意图2. 前排座椅“H”点之前,仪表板分界线以下的乘员舱部构件(侧门与脚踏板除外)附录H装置图片实例数模3.通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱其他部构件实例数模:手刹,球头,4 顶盖注:对顶盖进行测量时应注意邵氏硬度低于50的顶棚5 座椅详见GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法6格栅文档实例数模:。

乘用车内部凸出物-解释

同时,标准规定:“模拟方法应该通过上述B.1.2.1或 B.1.2.2条规定的至少三个碰撞条件予以验证。”

因此,需要做三次验证试验来验证厂家提供的社内 数据。

由于一般没有厂家提供实车碰撞方式社内试验数 据,因此,都是进行三次滑车试验进行验证(滑车 或模拟碰撞社内试验数据)。

凸出物高度测量方法示意

F.1测量法

F.2测量法

F.1法中,球头滚过被测件过程中垂直方向最大变化量(H3-82.5)即为凸出物高度; F.2法中,标尺标示高度既为凸出物高度; 原则是,首先使用F.2方法,当因凸出物或安装面尺寸问题无法测量时,才使用F.1方法

凸出物高度测量F.2方法及设备示意图

前排座椅“H”点之前、仪表板上下分界线以下的乘员舱内部构件 (侧门与脚踏板除外)

目的 将偶然或错误操作引起伤害的可能性减至最 低限度

车窗、活动顶盖(包括天窗)以及隔断系统的电操作

正常操作要求

4mm

上述一种或多种情况下,电动车窗/活动顶盖/隔断系统才允许被关闭

车窗、活动顶盖(包括天窗)以及隔断系统的电操作

正常操作要求

遥控关闭电动车窗/活动 顶盖/隔断系统的要求

视觉关注

动态决定头部碰撞区的试验方法——实车、台车、模拟计算 三选一

形式

实车碰撞 滑车Байду номын сангаас撞

L30° FLAT R30° L18° FLAT R18°

模拟碰撞 (CAE)

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

○

汽车外部凸出物校核规范

汽车外部凸出物校核规范与流程一校核目的检测汽车外部凸出物是否符合国家法规要求。

二.校核标准G B11566—2009 轿车外部凸出物三.校核过程1. 一般要求1. 1本标准不适用千在汽车满载,车门、车窗及各种入口的盖板均处千关闭状态时,外表面位于以下位置的零部件:高于地面1.8m的零部件;低于底线的零部件;在工作状态或静止状态下,均不能被直径为100mm的球体所触及的零部件。

1. 2车身外表面不应有任何朝外的尖锐零件,以及由千其形状、尺寸、朝向、硬度等在碰撞事故中可能增加刮伤、撞伤的危险性或加重被撞伤者伤势的朝外的凸出物。

1. 3车身外表面不应有可能刮到行人、骑自行车或摩托车的人的朝外零件。

1. 4车身外表面凸出零件的圆角半径不应小于2.5mm。

这一要求不适用于凸出车身外表面不到1.5mm的零件以及凸出车身外表面1.5mm以上、5mm以下但零件朝外的部分是圆滑的零件。

1. 5车身外表面凸出零件的材料硬度不超过邵尔硬度60HA时,圆角半径可小千2.5mm。

在测量硬度时,部件应安装在车辆上。

当不能用邵尔硬度方法进行硬度测量时,可用比较法进行评价。

2. 特殊要求2. 1装饰件对千凸出支承面超过10mm的车身装饰件,在大致平行千其安装面得平面内,从任何方向对装饰件凸出的最高点施加100N的外力时,该装饰件应能收缩到支承面之内、脱落或弯曲变形。

车身外表面上的保护装饰条或防护件不受此限制,但应可靠地固定在车身上。

2.2前照灯前照灯允许装凸出的遮光板及灯圈,但相对于前照灯配光镜外表面得凸出高度应不超出30mm且圆角半径不应小千2.5mm。

如前照灯安装在一个外加的透明面之后,凸出部分应自最外的透明表面测量。

凸出高度按附录B.3(见G B11566—2009轿车外部凸出物)规定的方法测量。

2.3格栅及间隙一般要求1.4不适用千固定元件或活动元件间的间隙宽度小千40mm、且此间隙是有功能要求的情况。

当间隙宽度在25mm~4omm之间时,圆角半径不应小千1mm;若间隙宽度等千或小千25mm时,其外边缘的圆角半径不应小千0.5mm。

汽车内外部突出物校核

内外部突出物校核

外部突出物校核

一般规定:

外部突出物校核

外部突出物校核

格栅或通风框与其他件的缝隙测量方法:用直径为100mm的球与两个件相切,其切点间距离即为缝隙。

外பைடு நூலகம்突出物校核

突出高度测量方法:对于直接装在凸形表面上的,直接测量;对于装在凹形表面上的,由上图中方法测量。

内部突出物校核

1: 前排座椅“H”点之前,仪表板水平线以上的车厢内部构件(侧门除外)。 在基准区内,不得存在任何危险的可能导致乘员严重伤害的粗糙表面和尖棱 。

内部突出物校核

2: 前排座椅“H”点之前,仪表板水平线以下的车厢内部构件(侧门与脚踏板除外)。

内部突出物校核

3: 通过后排座椅上的人体模型躯干基准线垂直于车身纵向中心平面做一横截面,位于截面前方的其他内部安 装件的规定(人体模型处于最后排座椅上)。

外部突出物校核

外部突出物校核

外部突出物校核

外部突出物校核

外部突出物校核

内部突出物校核

内部凸出物主要指汽车车厢内部除内后视镜外的所有构件(如图一),包括车身附件、按 钮、手操纵杆、顶盖(含活动顶盖)、座椅靠背和座椅后部零件等在凸出物方面的规定和测 试方法。 法规将内部突出物分为四个部分来分别作出具体规定。 1: 前排座椅“H”点之前,仪表板水平线以上的车厢内部构件(侧门除外)。 2: 前排座椅“H”点之前,仪表板水平线以下的车厢内部构件(侧门与脚踏板除外)。 3: 通过后排座椅上的人体模型躯干基准线垂直于车身纵向中心平面做一横截面,位于截 面前方的其他内部安装件的规定(人体模型处于最后排座椅上)。 4: 对顶盖的规定

内部突出物校核

4:对顶盖的规定

内部突出物校核

乘用车内部凸出物动态仿真分析

需求也带动了仪表区部件造型上新的变化,这些造型 部件很难满足静态试验方法对内部凸出物的限值要 求,许多车企在新的内部凸出物法规实施后开始选择

头部与仪表板的距离。

2)滑车试验。在特定范围(加速度!时间图表参见

[2]

[]

GB14166附录 或 ECER16附件 )的滑车加速度作用

进行动态内凸验证试验,且成功率 (头部未接触仪表 板)较高。动态试验方法用来判断约束系统是否能有效 阻止乘员头部与仪表板接触。文章利用 CAE模拟碰撞

2018(7)

20技18术年聚7焦月

技术看点

乘用车内部凸出物动态 仿真分析

付荣荣 高鹏飞 闫晓芳 (中国第一汽车股份有限公司天津技术开发分公司)

摘要:人机交互模块的发展使得汽车仪表区部件造型发生新变化,新造型部件很难满足静态试验方法对内部凸出物的限值 要求,许多车企开始选择进行动态内凸验证试验。通过 "#$ 模拟碰撞仿真的方法预先判断头部是否会接触到仪表板,通过 滑台试验进行验证。仿真结果与滑台试验结果中头部均没有接触到仪表板,验证了试验的有效性。"#$ 模拟碰撞为内凸法

!"! 动态方法

3)模拟碰撞试验。模拟方法通常是按照上述 2种 方法的工况条件进行模拟碰撞分析,包含 3种不同尺 寸的假人,3种不同角度的所有工况。一般情况下,模拟

近年来,随着安全带和安全气囊等约束系统性能 方法需要通过实车碰撞试验或滑车试验规定的 3个碰

的不断改进,在碰撞过程中头部撞击到内饰件的概率 撞条件予以验证。

台试验进行验证。 !"# 滑台试验的形态选择

原则上要求厂家事先提供车内数据,由试验室判

- -

2第0178(期7)

技术聚焦

Feature 断其恶劣状态进行选择。但是针对不同的厂家和车型, 仿真结果

乘用车内部凸出物校核

乘用车内部凸出物校核一、校核范围二、所用标准GB 11552-2009 乘用车内部凸出物三、名词解释如图所示图1 免测区如图所示四、设计输入:本次校核采用CA TIA软件;校核输入条件如下:a.前后排人体数模;b.内CLASS-A面。

五、要求1. 前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外)注:校核范围前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外) 前排座椅“H ”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件注:4.1.3如图所示注:此处注意凸出量的测定方法,如图实例模型:图48 音量调节旋钮处曲率半径旋钮(位置见图47中A处)凸出高度为7.0mm,在3.2~9.5之间,曲率半径为2.0mm,小于2.5mm。

凸出高度满足要求,但曲率半径需要加大。

图49 空调旋钮处曲率半径按钮(位置见图46中B处)凸出高度为12.3mm,不在3.2~9.5之间,各部位曲率半径都为1.0mm,小于2.5mm。

凸出高度和曲率半径均不满足要求。

图50 空调旋钮凸台曲率半径各部位曲率半径都为1.5mm,小于2.5mm。

各部位曲率半径需要加大。

图49修改部位如图51所示,要求将该高度为3.0mm的小凸台去除,且保证手指接触面高度小于9mm,以确保达到凸出高度小于9.5 mm的要求。

另外,该旋钮的各部位曲率半径都需要加大,要求不小于2.5mm。

图51 去除部分示意图2. 前排座椅“H”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)附录H装置图片实例数模3.通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件实例数模:手刹,球头,4 顶盖注:对顶盖进行测量时应注意邵氏硬度低于50的顶棚5 座椅详见GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法6格栅实例数模:。

乘用车外部凸出物编制说明

《乘用车外部凸出物》(征求意见稿)编制说明一、工作简况1、任务来源GB11566-2009《乘用车外部凸出物》属于汽车强制性标准体系中被动安全领域要求。

标准对车辆外部凸出物加以规范,有利于避免对车外人员的擦伤、刮伤、撞伤等,在人与车的碰撞事故(包括车辆处于运动或静止时的碰撞)中能降低车外人员的伤害程度。

随着汽车技术的发展,目前乘用车的保险杠系统与GB11566-2009标准起草时“经典”的保险杠有明显的不同。

大部分乘用车保险杠不再是以前的刚性保险杠,取而代之的是保险杠系统:由用于碰撞吸能的刚性部件,及在其外面覆盖的非刚性外表面组成。

GBl1566—2009现有的技术指标和试验方法滞后于当前新技术的发展要求,这种局面不利于乘用车外部凸出物新技术的采用和检测认证工作的开展,不能满足当前国际上汽车被动安全领域的技术发展要求和我国的国情,因此,非常有必要对现行的GBl1566—2009标准进行重新修订,从而使该标准更加适应我国汽车工业发展的需要,也更有利于与国际接轨。

2021年7月26日,国家标准化管理委员会下达GB11566《乘用车外部凸出物》强制性国家标准制修订计划【计划号为:220211255-Q-339],由襄阳达安汽车检测中心有限公司、中国汽车技术研究中心有限公司等单位负责起草。

2、主要工作过程2.1GB11566-XXXX《乘用车外部凸出物》预研工作2015年起,车身分技术委员会车身分技术委员会不断收到整车企业和检测机构要求修订GB11566的呼声和建议,并委托襄阳达安汽车检测中心有限公司等单位成立标准研究工作组,启动了标准的预研工作。

预研过程中对联合国法规UNR26《关于外部凸出物方面批准车辆的统一规定》进行分析与比对,并对UNR26的主要修订内容进行了充分的调研,与国内外众多整车企业和检测机构进行了深入的技术交流探讨。

2019年初,标准起草组根据前期标准预研成果,完成了标准草案的编制工作,经与行业主要的整车企业、检测机构及科研院所等充分研讨后达成共识,并提交至车身分技术委员会启动标准立项申报工作。

乘用车内部凸出物碰撞安全性能研究

要求。

主题词:乘用车 内部凸出物 碰撞安全性 结构优化

中图分类号:U463

文献标识码:A

DOI: 10.19620/ki.1000-3703.20172144

Collision Safety Performance Study of the Interior Fittings of Passenger

Key words: Passenger car, Interior fittings, Collision safety performance, Structural

optimization

1 前言

近年来,为满足审美需求及适应车辆智能化发展需 要,汽车主机厂设计了丰富多样的内饰造型。根据 GB 11552—2009《乘用车内部凸出物》的规定,车辆内部凸 出物的碰撞加速度不应超过限值,这对车辆内饰结构的 设计方式提出了更高的要求。相比于其他内饰零件,仪 表板和中控箱作为复杂的车辆子系统,上述问题最为突 出。因此,本文重点研究如何合理设计和优化仪表板和 中控箱系统,从而保证碰撞加速度在限定范围内,通过 理论推导、有限元仿真分析结合试验验证的方法,研究 提高乘用车内部凸出物碰撞安全性的有效方法。

12 个碰撞点,如图 2 所示。

OC

M

k1 C

α

试验摆锤 转动中心 B 点来自座椅 R 点图 1 内部凸出物吸能性试验示意

基准区边界线

2

4

5 12

1

3

10 7

68

9

11

豁免区边界线

图 2 内部凸出物吸能性试验碰撞点

3 理论模型的建立

图 3 和图 4 所示分别为典型的仪表板和中控箱结 构,二者撞击风险点共同特征为:

汽车技术 · Automobile Technology

内部凸出物法规

内部凸出物法规

内部凸出物法规通常是指建筑或工业设施内部存在的凸出物的安全管理法规。

这些凸出物可能包括管道、电缆、机器设备等,在没有适当管理和标识的情况下,可能对人员和设备造成伤害。

内部凸出物法规的具体要求可能会包括以下内容:

1. 安全标识:要求在内部凸出物附近设置明显的安全标识,以提醒人员注意并采取相应的安全措施。

2. 高度限制:要求内部凸出物的高度不得超过规定的限制,以确保人员能够通过它们的安全空间。

3. 保护措施:要求对内部凸出物进行适当的保护,以防止人员意外碰撞或被卡住。

4. 安全培训:要求企业向员工提供关于内部凸出物安全管理的培训,包括识别和避免与凸出物相关的危险。

5. 监测和维护:要求企业定期检查和维护内部凸出物,确保其安全性和稳定性。

此外,具体的内部凸出物法规可能因地区和行业而有所不同。

企业需要遵守当地相关的法规和标准,并采取适当的措施,确保内部凸出物的安全管理。

乘用车内部凸出物校核讲诉

乘用车内部凸出物校核一、校核范围二、所用标准GB 11552-2009 乘用车内部凸出物三、名词解释如图所示图1 免测区如图所示四、设计输入:本次校核采用CA TIA软件;校核输入条件如下:a.前后排人体数模;b.内CLASS-A面。

五、要求1. 前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外)注:校核范围前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外) 前排座椅“H ”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件注:4.1.3如图所示注:此处注意凸出量的测定方法,如图实例模型:图48 音量调节旋钮处曲率半径旋钮(位置见图47中A处)凸出高度为7.0mm,在3.2~9.5之间,曲率半径为2.0mm,小于2.5mm。

凸出高度满足要求,但曲率半径需要加大。

图49 空调旋钮处曲率半径按钮(位置见图46中B处)凸出高度为12.3mm,不在3.2~9.5之间,各部位曲率半径都为1.0mm,小于2.5mm。

凸出高度和曲率半径均不满足要求。

图50 空调旋钮凸台曲率半径各部位曲率半径都为1.5mm,小于2.5mm。

各部位曲率半径需要加大。

图49修改部位如图51所示,要求将该高度为3.0mm的小凸台去除,且保证手指接触面高度小于9mm,以确保达到凸出高度小于9.5 mm的要求。

另外,该旋钮的各部位曲率半径都需要加大,要求不小于2.5mm。

图51 去除部分示意图2. 前排座椅“H”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)附录H装置图片实例数模3.通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件实例数模:手刹,球头,4 顶盖注:对顶盖进行测量时应注意邵氏硬度低于50的顶棚5 座椅详见GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法6格栅实例数模:。

内部凸出物分析在重型卡车上的应用

内部凸出物分析在重型卡车上的应用朱甲旺;高兴超【摘要】重型卡车内饰设计逐渐趋于轿车化,但目前重型卡车尚无专门的内部凸出物强制性法规进行约束,文章以乘用车内部凸出物标准GB 11552-2009为出发点进行分析,阐述内部凸出物分析在重型卡车仪表板各区域的应用,提升重卡内饰安全性,提高客户满意度.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)002【总页数】3页(P110-111,120)【关键词】内部凸出物;头部碰撞区;免检区【作者】朱甲旺;高兴超【作者单位】江淮汽车股份有限公司技术中心,安徽合肥230022;江淮汽车股份有限公司技术中心,安徽合肥230022【正文语种】中文【中图分类】U467.3CLC NO.:U467.3Document Code:AArticle ID:1671-7988 (2017)02-110-03 重型卡车车身总布置设计在考虑空间布置,结构设计的同时,也要充分考虑到趋于轿车化设计理念,内部凸出物法规在重型卡车领域尚未进行强制性要求,可参照乘用车标准进行分析、优化,进而提高客户满意度。

本文以某重型卡车车身总布置设计为载体,阐述内部凸出物法规分析在重型卡车上的应用。

1.1 相关定义基准区:除去下列区域的头部碰撞区:a:方向盘外缘再加127mm的环形带水平向前投影区域,下边界是与方向盘下边缘相切的水平面(方向盘处于直线行驶位置);b:上述规定的区域边缘与最近的汽车侧壁之间的仪表板表面部分,下边界是与方向盘下缘相切的水平面;c:前风窗两侧支柱。

1.2 头部区域说明头部碰撞区是用一个直径165mm的圆球撞击仪表板表面,根据圆球内的传感器所测量的加速度来判断头部的伤害值:在分析时根据仪表板的外表面形状和结构,可以大致确定假人可能碰到的区域,在这些区域内我们要避免出现尖锐的凸出物等影响头部伤害的零部件:仪表板水平线:用一条比前排座椅H点高25.4mm的水平线与副仪表板的交线来确定仪表台上下分界线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乘用车内部凸出物校核一、校核范围

二、所用标准

GB 11552-2009 乘用车内部凸出物

三、名词解释

如图所示

图1 免测区

如图所示

四、设计输入:

本次校核采用CA TIA软件;校核输入条件如下:

a.前后排人体数模;

b.内CLASS-A面。

五、要求

1. 前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧门除外)

注:

校核范围

前排座椅“H ”点之前,仪表板分界线以上的乘员舱内部构件(侧

门除外) 前排座椅“H ”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)

通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件

注:4.1.3如图所示

注:此处注意凸出量的测定方法,如图

实例模型:

图48 音量调节旋钮处曲率半径

旋钮(位置见图47中A处)凸出高度为7.0mm,在3.2~9.5之间,曲率半径为2.0mm,小于2.5mm。

凸出高度满足要求,但曲率半径需要加大。

图49 空调旋钮处曲率半径

按钮(位置见图46中B处)凸出高度为12.3mm,不在3.2~9.5之间,各部位曲率半径都为1.0mm,小于2.5mm。

凸出高度和曲率半径均不满足要求。

图50 空调旋钮凸台曲率半径

各部位曲率半径都为1.5mm,小于2.5mm。

各部位曲率半径需要加大。

图49修改部位如图51所示,要求将该高度为3.0mm的小凸台去除,且保证手指接触面高度小于9mm,以确保达到凸出高度小于9.5 mm的要求。

另外,该旋钮的各部位曲率半径都需要加大,要求不小于2.5mm。

图51 去除部分示意图

2. 前排座椅“H”点之前,仪表板分界线以下的乘员舱内部构件(侧门与脚踏板除外)

附录H装置图片

实例数模

3.通过最后排座椅上的人体模型去干基准线的横向平面之前的乘员舱内其他内部构件

实例数模:手刹,球头,

4 顶盖

注:对顶盖进行测量时应注意邵氏硬度低于50的顶棚

5 座椅

详见GB 15083-2006 汽车座椅、座椅固定装置及头枕强度要求和试验方法6格栅

实例数模:。