品质异常联络单

品质异常联络单

质管组: 审批意见:

生产组:

生产组:

接收: 问题描述:

□ 来料检验发现 物料名称:

。

□ 生产过程发现 制成品名称:

发生问题:

□ 入库检验发现 制成品名称:

合格率:

合格率低于99%。

□ 出货检验发现 制成品名称:

合格率:

。合格率低于0.2%。

□ 售后检修发现 制成品名称:

,编码: ,编码: ,编码: ,编码: ,编码:

异常类型 1、□设计缺陷或不足 2、□工程资料有误 3、□设来料检验失误 4、□特采来料不良 5、□生产线作业不良 6、□仓库发料错误 7、□生产设备故障 8、□下单错误或其他 临时处理或处置方案:

责任组

原因分析:

,要求型号规格:

品质异常联络单

年月日

实际来料为:

,在进行

(工序)操作时,

。

,送检数量:

,(首次)检验合格总数:

,检验数量:

,检验合格总数:,Leabharlann ,故障现象: 。确认:

预防/纠正措施(由责任组责任人填写回复)

生产组:

质管组:

落实完成时间: 解决/纠正方案验证:

审核:

责任组负责人:

异常工时和材料明细:

品质异常联络单

月

日

时

□筛选使用 □返工/返修 □与客户沟通确认,可接收 品质部 最终裁决:

月

日

时

生产部 处理结果 财务部 执行 运营部 □采购部(供应商) □生产部 责任归属 初步判定 责任部门 判定意见 1.原因分析: □是 □否,意见: □产品工程部 □技术部 □研发部门 □其他:

签核: 签核: 签核: 判定人: 签核: 年 承办: 月 日 时

责任 部门 原因 分析 与 纠正 措施

2.纠正措施:

措施完成日期: 年 月 日

1.品质异常处理追踪:□已报废; 效果 确认

□已返工,复检合格;

□已退货;

□其他:

2.纠正措施执行状况:□已执行,可接收; 承办:

□未依措施执行,需发出纠正预防单进行整改; 审核:

品质异常联络单

单位: 物料 编码 订单 编号 □进料 □制程 物料 名称 供应商 名称 异常描述:(是否重复发生□是 异常 内容 承办: 品质部 处理意见: □筛选使用 □返工/返修 □报废 □其他: 签核: □否) □出货 开单日期: 型号 规格 报检 数量 年 月 图号 检验 数量 日 时 编 号: 材质 不合格 品数量 核定:

年

月

日

时

□影响产品整体功能,不可接收; □可以筛选/返工/返修 异常处理措施: 工程部 处理意见: 异常 处理 销售部意见 采购部意见: □退货 □其他

ቤተ መጻሕፍቲ ባይዱ

□与客户沟通确认,可接收;

签核:

年 □已与客户沟通,可接收 □已与客户沟通,不可接收 □不同意与客户沟通 □降价 % □其他 □报废 □退货 □其他 □降价 签核: 签核: 签核: 年

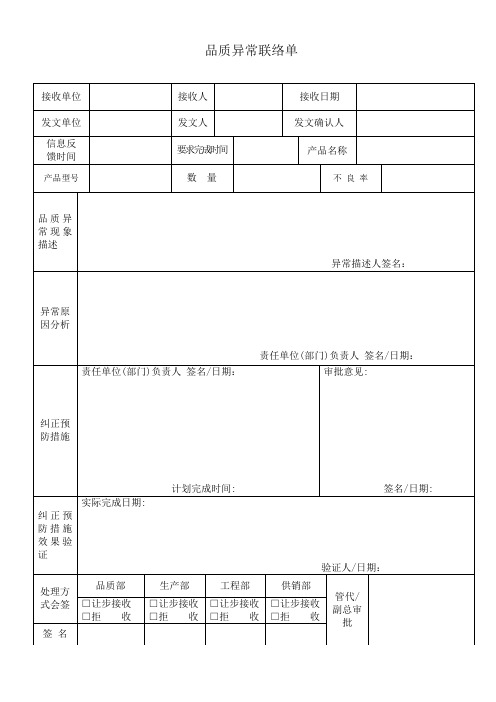

品质异常联络单1

接收单位

接收人

接收日期

发文单位

发文人

发文确认人

信息反

馈时间

要求完成时间

产品名称

产品型号

数量

不良率

品质异常现象描述

异常描述人签名:

异常原因分析

责任单位(部门)负责人签名/日期:

纠正预防措施

责任单位(部门)负责人签名/日期:

计划完成时间:

审批意见:

签名/日期:

纠正预防措施效果验证

实际完成日期:

验证人/日期:

处理方式会签

品质部

生产部

工程部

供销部

管代/副总审批□让步接收□拒 收来自□让步接收□拒 收

□让步接收

□拒 收

□让步接收

□拒 收

签名

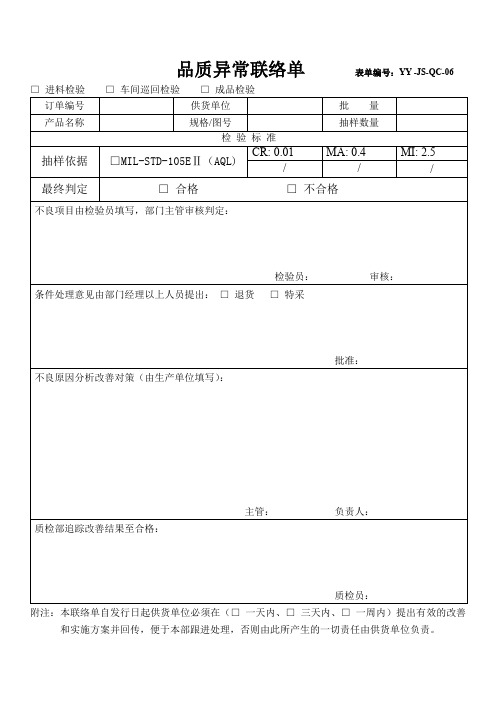

品质异常联络单

品质异常联络单表单编号:YY -JS-QC-06附注:本联络单自发行日起供货单位必须在(□一天内、□三天内、□一周内)提出有效的改善和实施方案并回传,便于本部跟进处理,否则由此所产生的一切责任由供货单位负责。

抽样说明及注意事项1、定义(GB/T2828.1—2003/ISO 2859—1:1999)计量值抽样计划表之内容。

系统出货时已内含标准值。

即检验水平为一般水平I、II、III三级与宽严程度(减量、正常、加严)对应之批量、抽样数、允收水平、合格数、不合格数之对应关系。

如有特殊要求时,可由负责单位自行设定之。

2、AC是指抽样样本中可允许之最大不良数或缺点数,称为允收数;RE是指拒收数。

AQL:允收水平(Acceptable quality level之简称),指令消费者满意的送验批所含的最大不良率。

换言之,若生产者之产品,其平均不良率小于或等于AQL时,理应判定为合格而允收之。

3、决定检验程度:检验开始时,一律采用正常检验,除非负责单位另有指示。

例如AQL=1%,某批进货数量1000及采用检验水平(II)时,试求其正常检验之抽样计划?由本表查得单次抽样计划为:抽样数量80个,AC=2,RE=3,1000个中抽取80个样本检验,其中含有不良数m,则表示:m <= AC(2个) 允收该批m >= RE(3个)拒收该批4、GB/T2828.1—2003/ISO 2859—1:1999之使用程序可分为下列步骤:①根据买卖双方之约定,选择AQL②决定检验水平③决定批量大小,并根据表A求样本大小之代字④决定适当之抽样计划(单次、双次或多次抽样)⑤决定适当之抽样计划表⑥一般先采用正常检验,再根据转换程序转为减量或加严检验宇煜五金品质部整理2014/6/28产品质量检验日报表表单编号YY-JS-QC-6注:此表由检验员填写并经相关部门审核后,于每天早上八点三十分前提交副总办!。

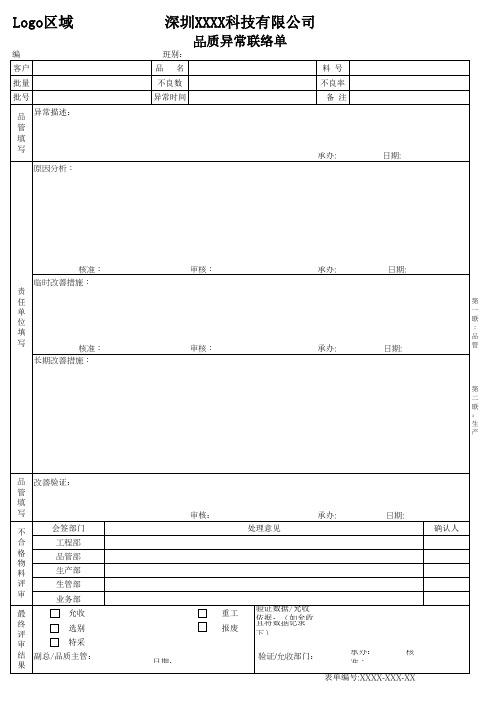

XXXX-XXX-XX 品质异常联络单

评

审

特采

结 副总/品质主管: 果

审核: 审核:

承办:

日期:

第

一

联

:

品

承办:

日期:

管

第 二 联 : 生 产

审核:

处理意见

承办:

日期:

确认人

日期:

重工 报废

验证数据/允收 依且据将:数(据如记允录收 下)

验证/允收部门:

承办: 准:

核

表单编号:XXXX-XXX-XX

Logo区域

报告 编 客户 批量 批号

品 异常描述: 管 填 写

原因分析:

深圳XXXX科技有限公司

品质异常联络单

班别:

品名

料号

不良数ห้องสมุดไป่ตู้

不良率

异常时间

备注

承办:

日期:

核准:

临时改善措施:

责

任

单

位

填

写

核准:

长期改善措施:

品 改善验证: 管

填 写

不

会签部门

合

工程部

格

品管部

物

料

生产部

评

生管部

审

业务部

最

允收

终

选别

内部品质异常联络处理对策单

供应商交货延迟 或数量不足

原材料库存管理 不善导致过期或

损坏

原材料质量不达 标或存在缺陷

新材料未经充分 验证就投入生产,

存在不确定性

设备老化或维护不当导致 故障

设备设计或制造缺陷导致 故障

操作人员技能不足或误操 作导致故障

设备超负荷运转导致故障

操作人员技能不足,导致操作 失误

操作人员责任心不强,工作态 度不认真

0

0

0

0

1

2

3

4

收集信息:对品质 异常进行详细记录 和调查,收集相关 数据和证据。

分析问题:对收集 的信息进行深入分 析,识别异常原因, 确定责任部门和责 任人。

内部沟通:将分析 结果与相关部门和 人员进行沟通,确 保问题得到充分认 识和重视。

制定对策:根据分 析结果,制定相应 的处理对策和措施 ,确保问题得到有 效解决。

行维修和更换部件

维护保养:对设备进 行清洁、润滑等操作,

延长使用寿命

记录与跟踪:对设备 的检查和维护进行记 录和跟踪,确保管理

效果

定期开展技能培训,确保操作人员熟练掌握岗位技能 建立激励机制,鼓励操作人员主动提升自身素质 加强操作人员之间的交流与合作,促进经验共享 定期评估操作人员的技能和素质,及时发现和解决问题

汇报人:

Part One Part Four

Part Two Part Five

Part Three Part Six

设备异常:设 备故障或运行 异常导致生产 中断

操作异常:操 作失误或违反 操作规程导致 产品不合格

环境异常:温 度、湿度等环 境因素超标影 响产品质量

检验异常:检 验设备故障或 检验方法不正 确导致误判

卡座品质异常联络单-回复模板

深圳市某某某某科技有限公司品质异常对外联络单编号:TO:一.不良内容问题描述(详细描述发生时间、地点、)1.12月份生产860-N72-V13-6000套过程中发现有55PCS不读卡,不锁卡的现象,经分析为TF卡座来料不良造成的,不良率0.91%且客户端也同样发现有不锁卡的现象,请供应商收到本联络函后及时回复保证产品品质。

不良品如下图:日期:签名:供应商实施临时处理方案解决及补救措施:此现像用内存卡粘酒精反复多插拨几次就可以,或者用干性皮膜油滴入卡座内部反复插拔。

两种物质都有稀释脏物特性。

日期:签名:供应商分析确定根本原因问题:不读卡和不弹卡现像有可能在组装过程中CCD检测会有误判现像,此现像比较低,还有贴片过程中卡座内部进入类似助焊剂杂物,助悍剂粘到端子接触点会造成短路,进到滑块底部会阻碍弹卡不顺畅。

1、复位弹片存在变形现象2、PCB滑块位置发现积累松香结论:以上原因导致弹卡不顺畅或不锁卡现象出现产品说明:1、TF卡座滑块正常2、弹簧正常3、钩针正常4、金手指无沉陷现象、平整度正常日期:签名:请供应商尽快给出具体的解决截止日期及验证可行性方法:在生产过程中检查CCD检测尺寸是否有误差,贴好不良品卡座加入干性皮膜油。

1.做为报告的发起人,有责任和义务及时跟踪自已所发起报告处理进展情况,并对供应商所回复的报告进行客观公正准确性进行评估。

2.做为报告发起人,需对供应商回复内容进行核对,并对问题观点性进行审查。

若发现供应商对问题没有进行正面客观性进行回复,存在避重就轻,忽略正面问题回复,需及时提出并可进行相应的惩罚。

3.供应商收到异常报告要第一时间进行安排处理。

(收到异常报告需要三日内进行回复,问题分析关联到多部门的经协商后可延期)在截止日期没有进行回复的,每延期一日加处罚100元整人民币。

4.供应商要对自已分析结果要做到如实客观性负责,不许把产生问题正面回复模糊化,模梭化。

批准人:审核:报告人:。

制程品质异常联络单

审核: 漏混装

拟写: 核准:

ቤተ መጻሕፍቲ ባይዱ

停线

拟写 :

拟写 :

核准: 条件恢复生产

拟写 : 停线整改 核准:

扣品质分 数 扣品质分 数

电气调 试

签名 签名

签名 备注:

制程品质异常联络单

发生单位 生产日期 品名规格 生产数量 生产编号 不良数

编 号 不良率

异 常 描 述 核准: 一般异常 原 因 分 析 核准: 对现场在制品和库存品的暂时处理对策: 暂 时 对 策 核准: 纠 正 预 防 措 施 停线生产决策:可正常恢复生产 效 果 确 认 主要责任单位 次要责任单位 分 发

原材料质量异常反馈联络单

仓库

生产

销售

供应商实际回复日期:年月日

五、异常原因分析(供应商):

分析者:分析日期:

六、改善对策(供应商):

责任者:对策完成日期:

七、效果跟进(新概念质控):

□合格□不合格(不合格时需反馈到采购,持续跟进)

确认者:确认日期:

此致

敬礼!

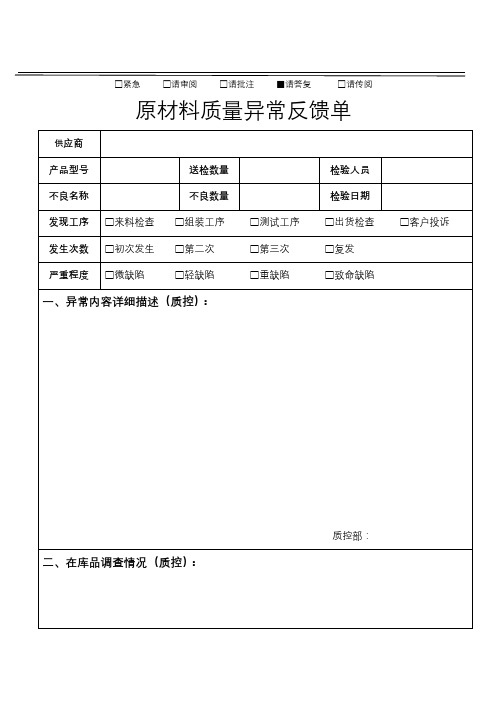

□紧急□请审阅□请批注■请答复□请传阅

原材料质量异常反馈单

供应商

产品型号

送检数量

检验人员

Hale Waihona Puke 不良名称不良数量检验日期

发现工序

□来料检查□组装工序 □测试工序 □出货检查 □客户投诉

发生次数

□初次发生□第二次 □第三次 □复发

严重程度

□微缺陷□轻缺陷 □重缺陷 □致命缺陷

一、异常内容详细描述(质控):

质控部:

二、在库品调查情况(质控):

质控部:

三、处理意见(质控):

□全数退货(对象品PCS采购联络供应商换货处理)

□选别退货(紧急用料,选别使用,选别出的不良品PCS换货处理,选别工时H)

□特采(紧急用料,该异常可让步接收,采购申请特采,并联络供应商下次来料改善)

质控部:

四、技术部意见:

技术部:

传阅审核

质控

品质异常外部联络单

联系电话:品质异常外部联络单

接收单位

发文单位

1、本厂检验描述问题:

2、明确和核实根本原因:

3、永久纠正措施:

备注:1、关于外协加工厂送产品我司检验抽检,有3%的不合格,必须要求外协加工厂来我司全检。

2、如送来的产品检验,有工废料废与贵司送检单不符合,必须通知外协单位一起处理,用书面通知。

3、如果通知贵司后三天之内不来我司处理者,我司品管部必须按照我司的质检员判交开出废品单。

审批:审核:检验员:

联系电话:品质异常外部联络单

接收单位

发文单位

1、本厂检验描述问题:

2、明确和核实根本原因:

3、永久纠正Байду номын сангаас施:

备注:1、关于外协加工厂送产品我司检验抽检,有3%的不合格,必须要求外协加工厂来我司全检。

2、如送来的产品检验,有工废料废与贵司送检单不符合,必须通知外协单位一起处理,用书面通知。

3、如果通知贵司后三天之内不来我司处理者,我司品管部必须按照我司的质检员判交开出废品单。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

品质异常联络单

品质人员的工作职责

1、熟悉所控制范围的工艺流程

2、来料确认

3、按照作业指导书规定进行检验(首检、巡检)

4、作相关的质量记录

5、及时发现反馈生产中的品质异常状况,并督促现场执行改善措施、追踪其改善效果

6、特殊产品的跟踪及质量记录

7、及时提醒现场对各物料及成品明显标识,以免混淆

8、及时纠正作业员的违规操作,督促其按作业指导书作业

9、对转下工序的产品进行质量及标识进行确认

品质异常可能发生的原因

生产现场的品质异常主要指的是在生产过程中发现来料、自制件批量不合格或有批量不合格的趋势。

品质异常的原因通常有:

A. 来料不合格包括上工序、车间的来料不合格

B. 员工操作不规范,不按作业指导书进行、新员工未经培训或未达

到要求就上岗

C. 工装夹具定位不准

D. 设备故障

E. 由于标识不清造成混料

F. 图纸、工艺技术文件错误。

品质异常一般处理流程

1、判断异常的严重程度(要用数据说话)

2、及时反馈品质组长及生产拉长并一起分析异常原因(不良率高时应立即开出停线通知单)

3、查出异常原因后将异常反馈给相关的部门

(1)来料原因反馈上工序改善

(2)人为操作因素反馈生产部改善

(3)机器原因反馈设备部

(4)工艺原因反馈工程部

(5)测量误差反馈计量工程师

(6)原因不明的反馈工程部

4、各相关部门提出改善措施,IPQC督促执行

5、跟踪其改善效果,改善OK,此异常则结案,改善没有效果则继续反馈。