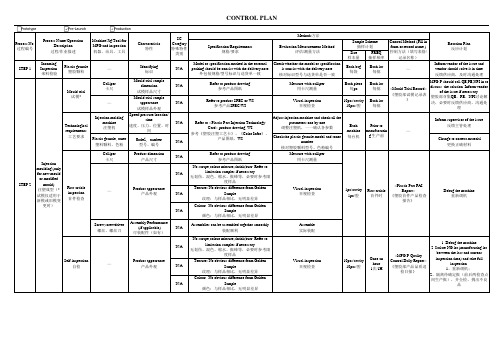

塑料件控制计划

塑胶件质量控制计划Plastic Part CP

Prototype Pre-Launch Production

Process No. 过程编号

Process Name/Operation Description 过程/作业描述 Incoming Inspection 来料检验

Machine/Jig/Tool for MFG and inspection 机器、治具、工具

N/A

Inform vendor of the issue and vendor should solve it in time 反馈供应商,及时沟通处理

Mould trial 试模*

Calliper 卡尺 — Injection molding machine 注塑机 Plastic granule, toner 塑料颗料、色粉 Calliper 卡尺

Technological requirements 工艺要求

N/A

N/A

Adjust injection machine and check all the parameters one by one Refer to <Plastic Part Injection Technology Card>,product drawing, WI 调整注塑机,一一确认各参数 参考《塑胶注塑工艺卡》、《Color Infor》、 Check the plastic granule model and toner 产品图纸、WI number 核对塑胶颗料型号、色粉编号 Refer to product drawing 参考产品图纸 No scrape,colour mixture,shrink,burr. Refer to limitation samples if necessary 无划伤、混色、缩水、批峰等,必要时参考限 度样品 Texture: No obvious difference from Golden Sample 纹理:与样品相比,无明显差异 Colour: No obvious difference from Golden Sample 颜色:与样品相比,无明显差异 Assemblies can be assembled together smoothly 装配顺利 No scrape,colour mixture,shrink,burr. Refer to limitation samples if necessary 无划伤、混色、缩水、批峰等,必要时参考限 度样品 Texture: No obvious difference from Golden Sample 纹理:与样品相比,无明显差异 Colour: No obvious difference from Golden Sample 颜色:与样品相比,无明显差异 Visual inspection 目视检查 Assemble 实际装配 Visual inspection 目视检查 Measure with calliper 用卡尺测量

注塑成型质量控制计划

注塑成型质量控制计划一、背景介绍注塑成型是一种常见的塑料加工方法,广泛应用于各个行业。

为了保证注塑成型产品的质量,需要制定一套科学、合理的质量控制计划。

本文将详细介绍注塑成型质量控制计划的标准格式。

二、质量控制目标1. 提高产品质量:通过严格的质量控制措施,确保注塑成型产品的各项质量指标达到或者超过客户要求。

2. 提高生产效率:通过合理的质量控制流程和方法,减少不合格品的产生,提高生产效率和产能利用率。

3. 降低生产成本:通过优化质量控制计划,降低废品率和返工率,减少生产成本。

三、质量控制计划内容1. 原材料控制:a. 确保原材料的质量符合产品要求,采购符合国家标准的原材料。

b. 对原材料进行检验,包括外观、尺寸、物理性能等方面的检测。

c. 建立原材料质量档案,记录原材料的供应商、批次、检验结果等信息。

2. 注塑设备控制:a. 确保注塑设备的性能稳定,定期进行设备维护和保养。

b. 对注塑设备进行校准,确保设备的准确性和稳定性。

c. 设定注塑设备的工艺参数,如温度、压力、速度等,以保证产品质量稳定。

3. 注塑工艺控制:a. 制定注塑工艺流程图,明确各个工艺步骤和参数设定。

b. 对注塑工艺参数进行优化,以提高产品质量和生产效率。

c. 设定注塑工艺参数的上下限,及时调整工艺参数,以保证产品质量稳定。

4. 模具控制:a. 确保模具的质量符合要求,定期进行模具维护和保养。

b. 对模具进行检查和测试,确保模具的尺寸和结构准确。

c. 建立模具使用记录,记录模具的使用次数、维护情况等信息。

5. 检验控制:a. 设计合理的检验方案,包括首件检验、过程检验和末件检验等。

b. 对产品进行外观、尺寸、物理性能等方面的检验,确保产品质量符合要求。

c. 对不合格品进行处理,包括返工、报废等,确保不合格品不流入市场。

6. 记录和分析:a. 建立质量记录档案,记录产品质量检验结果、生产参数等信息。

b. 对质量数据进行分析,找出质量问题的根本原因,并采取相应的改进措施。

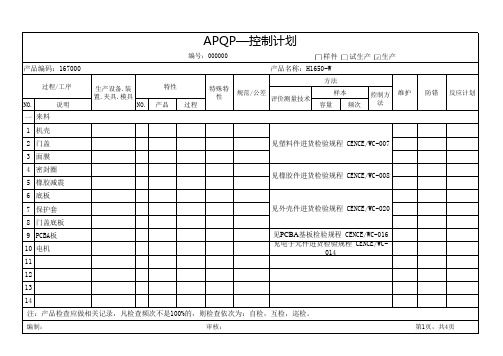

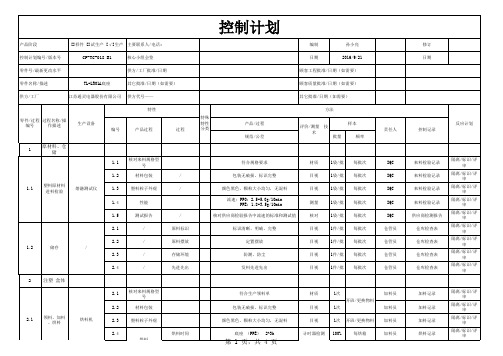

APQP-控制计划

≤60s ≤70

成 品 检 验 规 程

≤0.5mA

每批 每批 每批 每批 每批

≥10MΩ ≤0.1Ω

注:产品检查应做相关记录,凡检查频次不是100%的,则检查依次为:自检,互检,巡检。 编制: 审核: 第4页,共4页

APQP—控制计划

编号:000000

样件 产品名称:H1650-W

方法

试生产

生产

产品编码:167000

过程/工序 NO. 说明 生产设备.装 置.夹具.模具 NO. 特性 产品 过程 特殊特 性 规范/公差

评价测量技术

样本 容量 频次

控制方法

维护

防错

反应计划

一 来料 1 机壳 2 门盖 3 面膜 4 密封圈 5 橡胶减震 6 底板 7 保护套 8 门盖底板 9 PCBA板 10 电机 11 12 13 14 注:产品检查应做相关记录,凡检查频次不是100%的,则检查依次为:自检,互检,巡检。 见PCBA基板检验规程 CENCE/WC-016 见电子元件进货检验规程 CENCE/WC-014 见外壳件进货检验规程 CENCE/WC-020 见橡胶件进货检验规程 CENCE/WC-008 见塑料件进货检验规程 CENCE/WC-007

试生产

生产

生产设备.装 置.夹具.模具 NO.

特性 产பைடு நூலகம் 过程

方法 特殊特 性 规范/公差 评价测量技术 样本 容量 频次 控制方法 维护 防错 反应计划

说明

每批 每批 每批 每批 每批 每批 医用离心机 YY/T0657 每批 每批 每批

30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 30%检查 100%检查

2024年进料检验控制计划

进料检验控制计划是确保企业所使用的原材料和零部件符合质量标准的关键文件。

本计划旨在详细说明进料检验的过程、标准和程序,以确保所有原材料和零部件在进入生产流程前都经过严格的质量检查,从而保证最终产品的质量。

以下是一份适用于2024年的进料检验控制计划:一、目的1.确保所有进料都符合预先设定的质量标准。

2.识别并隔离不符合标准的物料,防止其进入生产流程。

3.提供准确的质量数据,以便进行持续改进。

4.确保所有进料检验活动都遵循既定的程序和标准。

二、适用范围1.本计划适用于所有原材料的进料检验,包括但不限于金属材料、电子元件、塑料件等。

2.本计划也适用于所有供应商提供的零部件,包括外购件和组装件。

三、职责1.采购部门负责与供应商沟通,确保提供符合要求的物料。

2.质量管理部门负责制定进料检验标准和程序,并对进料检验活动进行监督和控制。

3.进料检验人员负责执行具体的进料检验操作,并记录检验结果。

4.生产部门负责根据检验结果接收或拒绝物料,并对检验过程中发现的问题进行反馈和改进。

四、进料检验流程1.物料接收:所有进料应按照预定的时间表和程序进行接收,并保留完整的接收记录。

2.初始检查:在接收过程中,应对每批物料进行初步检查,包括数量、包装和外观检查。

3.抽样检验:根据预先设定的抽样计划,对每批物料进行抽样,并执行必要的实验室分析或测试。

4.检验标准:应根据产品规格和质量要求制定详细的检验标准,包括尺寸、性能、化学成分等。

5.检验方法:选择合适的检验方法,如测量、称重、目视检查、破坏性测试等。

6.检验记录:所有检验活动应详细记录,包括检验日期、检验方法、检验结果和任何异常情况。

7.结果评估:根据检验记录和检验标准,评估每批物料是否符合要求。

8.不符合处理:对不符合要求的物料,应采取适当的措施,如退回、特采或重新检验。

9.放行与接收:只有通过检验的物料才能被放行并接收用于生产。

五、培训与能力1.对所有参与进料检验的人员进行定期培训,确保其理解和执行检验标准和程序。

注塑成型质量控制计划

注塑成型质量控制计划一、背景介绍注塑成型是一种常见的塑料加工方法,广泛应用于各个行业。

为了保证注塑成型产品的质量,需要制定一套科学合理的质量控制计划。

本文将详细介绍注塑成型质量控制计划的制定内容和步骤。

二、质量控制计划的制定内容1. 注塑成型工艺参数的确定1.1 温度控制:根据不同的塑料材料,确定合适的熔融温度、注射温度和保压温度。

通过试验和数据分析,确定最佳的温度范围,并在生产过程中进行严格控制。

1.2 压力控制:根据产品的尺寸和结构要求,确定合适的注射压力和保压压力。

通过试验和摹拟计算,确定最佳的压力范围,并在生产过程中进行严格控制。

1.3 注射速度控制:根据产品的尺寸和结构要求,确定合适的注射速度。

通过试验和摹拟计算,确定最佳的注射速度范围,并在生产过程中进行严格控制。

2. 原材料质量控制2.1 原材料采购:选择具有良好信誉和稳定质量的供应商进行原材料采购。

与供应商建立长期合作关系,确保原材料的稳定供应。

2.2 原材料检验:对每批原材料进行检验,包括外观、密度、熔流率等指标。

惟独符合要求的原材料才干进入生产环节。

3. 模具质量控制3.1 模具设计:根据产品的尺寸和结构要求,进行合理的模具设计。

确保模具的结构合理、加工精度高、寿命长。

3.2 模具创造:选择具有丰富经验和先进设备的模具创造厂家进行创造。

对模具进行严格的加工和检验,确保模具的质量符合要求。

3.3 模具维护:定期对模具进行维护和保养,包括清洁、修复、润滑等工作。

确保模具在使用过程中保持良好的状态。

4. 注塑成型过程的监控4.1 注塑机监控:对注塑机的温度、压力、速度等参数进行实时监控。

及时发现异常情况并采取相应措施。

4.2 成型件检验:对注塑成型的产品进行外观检查、尺寸测量、物理性能测试等。

确保产品符合要求。

4.3 数据分析:对注塑成型过程中的各项参数进行数据分析,找出影响产品质量的关键因素,并采取相应的改进措施。

5. 纠正措施和改进计划5.1 纠正措施:对于发现的质量问题,及时采取纠正措施,包括调整工艺参数、更换模具、追溯原材料等。

注塑件控制计划

调整设备工艺参数

第页

对不良品进行全 检,并将不良品作 返修或报废处理。

对不良品进行全 检,并将不良品作

对不良品进行全 检,并将不良品作 返修或报废处理。

对不良品进行全 检,并将不良品作 返修或报废处理。

重新包装

改善贮存条件

全检该批产品,对 不良品进行返修或 报废处理。

日常管理

GB2828一般检 查水平Ⅱ

产检表

全数 每交付次

第页

第页

制计划

日期(修订):

顾客工程批准/日期(如需要):

顾客质量批准/日期(如需要):

其它批准/日期(如需要):

反应计划

退货

改善贮存条件

调整干燥器工艺参 数

调整设备工艺参数

第页

对不良品进行全 检,并将不良品作 返修或报废处理。

调整设备工艺参数

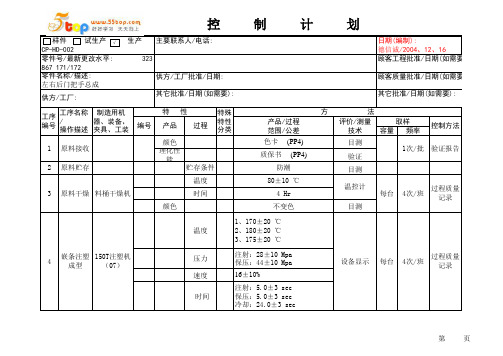

1、195±20 ℃ 2、200±20 ℃ 3、200±20 ℃ 4、185±20 ℃

注射:80±10 Mpa 保压:60±10 Mpa

20±10%

注射:8.0±3 sec 保压:1.5±3 sec 冷却:20.0±3 sec

完整无缺,无明显银光丝,无 气泡,无流痕,无接缝线,无 划痕,无分层脱皮现象,无溢 边,无翘曲变形;方孔半圆凸 出处无断裂;九只钩脚处塑料 充填饱满。

控制计划

样件

试生产 √

CP-HD-002

零件号/最新更改水平:

867 171/172

零件名称/描述:

左右后门把手总成

供方/工厂:

生产 主要联系人/电话: 323 供方/工厂批准/日期: 其它批准/日期(如需要):

工序 编号

注塑成型质量控制计划

注塑成型质量控制计划一、背景介绍注塑成型是一种常见的塑料加工方法,广泛应用于创造各种塑料制品。

为了确保注塑成型过程中产品质量的稳定和一致性,制定一套有效的质量控制计划是非常重要的。

二、质量控制目标1. 提高产品的质量稳定性和一致性。

2. 减少次品率,降低成本。

3. 提高生产效率,缩短生产周期。

三、质量控制计划内容1. 原料控制a. 选择优质的原料供应商,并与其建立长期稳定的合作关系。

b. 对原料进行严格的质量检验,包括外观、物理性能、化学成份等指标。

c. 建立原料标准,并确保供应商提供符合标准的原料。

2. 设备控制a. 确保注塑机设备的正常运行,定期进行维护和保养。

b. 对注塑机进行校准,确保其工作参数准确可靠。

c. 对设备进行定期的性能测试,包括注射速度、保压时间、温度控制等。

3. 模具控制a. 对模具进行定期的维护和保养,包括清洁、润滑等。

b. 对模具进行定期的检查,发现问题及时修复或者更换。

c. 严格控制模具的加工精度和尺寸偏差,确保产品的尺寸稳定性。

4. 工艺控制a. 确定合适的注塑工艺参数,包括注射速度、保压时间、温度控制等。

b. 对工艺参数进行定期的检查和调整,确保其稳定性和可靠性。

c. 对不同产品进行工艺优化,以提高生产效率和产品质量。

5. 检验控制a. 建立完善的产品检验标准,包括外观缺陷、尺寸偏差、物理性能等指标。

b. 对每一个生产批次进行抽样检验,确保产品符合标准要求。

c. 对不合格产品进行追溯和分析,找出问题原因并采取相应措施。

6. 培训控制a. 对操作人员进行注塑成型技术培训,提高其操作技能和质量意识。

b. 定期组织技术交流会议,分享经验和解决问题。

c. 建立培训档案,记录培训内容和效果。

四、质量控制计划执行1. 指定专人负责质量控制计划的执行和监督。

2. 制定详细的执行计划,包括时间节点和责任人。

3. 定期组织质量控制会议,评估执行效果,及时调整和改进。

五、质量控制计划评估1. 建立质量绩效评估体系,定期对质量控制计划进行评估。

控制计划(control plan)

3

塑料喷射造型 1-5

18

Machine No.

1-5

19

控制计划(control plan)

工序特性

批准

发行日期:

姓名

日期

修订日期:

客户质量

供应商质量经理 供应商Mfg经理

修订本 : 记录:

控制计划文件中记载有有序的生产工序和控制。如果产品的特性是关键 特征(CF),那么要在上面打个‘*’号。

特性 产品特性

卡

器设定

5 pcs 1st piece

hourly

buy-off per run

x-bar-R chart Check Sheet

5 pcs

每小时

x-bar-R chart

1st Piece buyEach set-up off

Inspector verifies settings

1.45

隔离并调整

产品 /工序 规 格

度量方法

尺寸

方法 样品

频率

分析方法

风险因素: 0

Eff. Date: 修订日期:

Cpk

如果不在控制范围内 的反应

控制区域

*

外表

无瑕疵

*

固定孔位置

无瑕疵

流水线

缩痕 Hole "X&t piece buyoff 1st piece buyoff

Machine No. 1-5

Fixture #10 Machine No. 1-5

20

*

21

*

22 模具装备

尺寸 周长合适

25 ±1mm

Gap 3 ± .5mm

Gap 3 ± .5mm

Fixture #10 Check gap to fixture 4 locations

流程图、PFMEA、控制计划文件

根据PFMEA中可能出现的潜在失效模式,再来编 制控制计划。

过程流程 图

PFMEA

控制计 划

柳州五菱汽车联合发展公司塑料件厂课程开发

2020/3/11

一、过程流程图、控制计划、 PFMEA简介

3、三大文件的作用: 三大文件是动态文件,在产品开发各阶段中,当

柳州五菱汽车联合发展公司塑料件厂课程开发

2020/3/11

如何编制过程流程图、PFMEA、控制计划文件

3、过程流程图编号 填入过程流程图文件编号便于追溯。SD/WLAI

06C.16-2011《过程流程图编制及管理规定》 过程流程图编号是:GLT10-2012-001

“GLT”代表“过程流程图”;“10”代表塑料件厂 的编码;“2012”代表2012年度编制的文件;“001” 代表本工厂过程流程图的顺序号。

序,那么在PFMEA里这个工序也应该是308,同样在 控制计划文件里,它还是308工序,如果不是,那就 错误。

在过程审核和体系审核时,审核人员都是把三 个文件对应起来检查的。所以我们编制时一定要注 意,不要犯这样低级的错误。

柳州五菱汽车联合发展公司塑料件厂课程开发

2020/3/11

一、过程流程图、控制计划、 PFMEA简介

柳州五菱汽车联合发展公司塑料件厂课程开发

2020/3/11

一、过程流程图、控制计划、 PFMEA简介

2、过程更改按PD/WLAI 7.3.03-2011(0/B) 《工程更改控制程序》进行。 3、正常情况下,每个季度应组织对三大文件进 行一次评审,并根据需要进行修订。

柳州五菱汽车联合发展公司塑料件厂课程开发

柳州五菱汽车联合发展公司塑料件厂课程开发

注塑成型质量控制计划

注塑成型质量控制计划引言概述:注塑成型是一种常见的塑料加工方法,广泛应用于制造各种塑料制品。

为确保注塑成型产品的质量,制定一套科学有效的质量控制计划是非常重要的。

本文将从五个方面详细阐述注塑成型质量控制计划的内容和要点。

一、原材料选择和检验1.1 原材料选择:在注塑成型过程中,选择合适的原材料是确保产品质量的基础。

根据产品的要求和性能指标,选择具有良好流动性、熔融温度适宜、耐磨性好等特点的塑料原料。

1.2 原材料检验:对选定的原材料进行检验,包括外观检查、尺寸测量、物理性能测试等。

确保原材料的质量符合产品要求,避免因原材料质量问题导致的产品缺陷。

二、模具设计和制造2.1 模具设计:模具设计是注塑成型的关键环节。

根据产品的形状和尺寸要求,进行合理的模具设计,确保产品的几何形状、尺寸精度和表面质量。

2.2 模具制造:选择有经验和技术实力的模具制造厂家,确保模具制造的质量和精度。

在制造过程中,严格控制模具的加工工艺,确保模具的精度和寿命。

三、注塑工艺控制3.1 注塑参数设定:根据产品的要求和模具的设计要求,合理设定注塑参数,包括注射速度、保压时间、保压压力等。

确保塑料在注塑过程中能够充分熔化和充填,避免产生缺陷。

3.2 注塑过程监控:通过实时监测注塑过程中的温度、压力、速度等参数,及时发现异常情况并进行调整。

确保注塑过程的稳定性和可控性,提高产品的一致性和稳定性。

3.3 检验和调整:对注塑成型的产品进行抽检和检验,包括尺寸测量、外观检查、物理性能测试等。

根据检验结果,及时调整注塑工艺参数,优化产品质量。

四、设备维护和保养4.1 定期保养:定期对注塑成型设备进行保养,包括清洁、润滑、更换易损件等。

确保设备的正常运行和稳定性。

4.2 故障排除:对设备故障进行及时排除,避免因设备故障导致的产品质量问题。

4.3 设备更新:根据生产需求和技术发展,及时更新和升级注塑成型设备,提高生产效率和产品质量。

五、过程记录和分析5.1 过程记录:对注塑成型过程进行记录,包括注塑参数、设备状态、产品质量等。

塑料制品质量控制计划

塑料制品质量控制计划

背景

塑料制品在现代工业中使用非常广泛,但由于塑料本身易受环境影响和生产加工技术要求较高等原因,其质量控制尤为重要。

目的

本计划的目的是确保塑料制品的质量,在生产加工、存储和运输等环节严格控制质量,确保生产的产品满足客户要求,提高客户满意度,并保护企业声誉。

流程

1. 生产加工

- 严格遵守生产工艺和操作规程

- 检查生产设备状态,确保设备运转良好

- 对每一批产品质量进行全面检测,确保产品符合要求

2. 存储

- 对存放塑料制品的仓库进行环境监测,确保环境符合要求- 对存储的塑料制品进行定期检查,并及时处理问题

3. 运输

- 选择有资质的运输企业进行运输

- 对塑料制品进行妥善包装,避免磕碰和摩擦

- 遵守安全运输规定,确保运输过程中不受潮、热、冷等影响质量控制标准

1. 外观质量

- 外观无可见缺陷或损伤

- 颜色、光泽均匀

2. 尺寸精度

- 尺寸符合要求

- 公差范围内

3. 功能性能

- 确保产品能够正常使用

- 保证产品的正常使用寿命

质量控制人员

1. 生产车间将有专门的质量控制人员,进行全面的质量控制。

2. 每个环节的工作人员都要对自己的工作质量负责,及时发现并纠正他人的错误。

反馈与改进

1. 定期收集客户反馈意见并记录

2. 分析反馈意见,及时调整和改进生产质量控制计划

结论

塑料制品的质量控制是企业生产经营中不可忽略的一环。

本计划将帮助企业建立健全的质量控制体系,提高产品质量和客户满意度,提升企业品牌形象,保证企业的可持续发展。

注塑件-生产控制计划

注塑件-生产控制计划一、引言注塑件是制造行业中常用的成型工艺之一,广泛应用于汽车、电子、家电等领域。

为保证注塑件的质量和生产效率,制定一份科学合理的生产控制计划是非常重要的。

二、生产目标1.提高注塑件的生产效率,减少生产时间和成本。

2.保证注塑件的质量,达到客户的要求。

3.提高生产线利用率,减少因机械故障导致的停机时间。

三、生产流程注塑件的生产流程一般包括以下几个步骤:1.设计模具:根据客户提供的产品图纸,制定模具设计方案,确保模具设计符合产品要求并具有良好的可制造性。

2.制作模具:根据设计的模具方案,制作模具,包括模具的铣削、电火花、抛光等工艺。

3.准备原材料:根据产品要求,准备好合适的塑料原材料,并进行预处理,如干燥或混合。

4.注塑成型:将预先处理好的塑料原料放入注塑机的料斗中,通过加热和高压注射的方法将塑料原料注入模具腔体,冷却后脱模而得到注塑件。

5.后续处理:对注塑件进行去除模具支架、修整边角、打磨和检验等工序,确保注塑件的质量。

6.包装和发货:对合格的注塑件进行包装,并安排合适的物流方式进行发货。

1.设计模具阶段1.1.收集和分析客户提供的产品图纸,与客户确认产品要求。

1.2.制定模具设计方案,设计模具的结构和尺寸,并进行模具流道系统的优化设计。

1.3.细化模具设计方案,包括模腔结构、冷却系统和顶出机构等。

1.4.完成模具设计,并提交负责人进行评审和批准。

2.制作模具阶段2.1.根据模具设计方案准备好所需的材料和工具,开始制作模具。

2.2.根据设计方案进行模具的铣削、电火花和抛光等工艺。

2.3.完成模具的组装和调试,并进行底模和上模的匹配性测试。

2.4.对模具进行质量检查,确保模具的使用寿命和性能。

3.原材料准备阶段3.1.根据产品要求选择合适的塑料原料,并进行质量检查。

3.2.对塑料原料进行预处理,如干燥或混合。

3.3.对预处理后的塑料原料进行质量检查,确保原料的质量符合要求。

4.注塑成型阶段4.1.安排合适的注塑机和相关设备进行生产。

塑料件控制计划范文

塑料件控制计划范文一、背景和目的塑料件通常用于各种行业的产品制造中,如汽车、电子产品、玩具等。

因此,其质量必须经过严格控制,以确保产品性能优良、安全可靠。

塑料件控制计划的目的是通过对生产过程进行细致规划和管理,确保塑料件的生产符合质量要求,以提供满足客户需求的产品。

二、计划内容1.质量目标:明确塑料件产品的质量标准和目标,并将其传达给生产团队。

2.质量控制过程:确定各个生产阶段的质量控制点,并制定相应的操作规程,确保每个环节都符合质量要求。

3.质量检验:制定塑料件的质量检验计划,包括原材料检验、在制品检验和最终产品检验。

同时,明确检验标准和方法。

4.不良品处理:制定不良品处理方案,包括不良品的分类、记录和处理方式。

同时,分析不良品的原因,并采取相应的纠正措施。

5.设备维护:确保生产设备的正常运行,制定设备维护计划,包括定期保养、维修和更换部件。

6.员工培训:组织员工培训,提升员工的操作技能和质量意识,使其能够按照要求进行生产和质量控制。

7.供应链管理:与供应商建立长期合作关系,确保原材料的质量稳定,并与其共同解决质量问题。

三、重要性1.提高产品质量:通过精细化的管理和控制,能够减少生产过程中的质量缺陷,提高塑料件的质量。

2.减少不良品率:通过制定严格的质量控制流程和检验标准,能够及时发现和处理不良品,减少不良品数量,提高生产效率和经济效益。

3.提高客户满意度:通过提供质量可靠的产品,能够满足客户的需求和期望,提升客户满意度,增强市场竞争力。

4.优化生产过程:通过分析质量问题的根本原因,不断改进生产技术和工艺流程,提高整个生产过程的效率和稳定性。

5.降低生产成本:通过减少不良品数量和提高生产效率,能够降低废品处理和返工成本,提高生产效益。

6.符合法规要求:根据相关法规和标准,制定严格的质量管理措施,确保塑料件的生产过程符合法规要求。

四、执行和检查五、总结塑料件控制计划对于塑料件生产企业来说至关重要。

控制计划 CP

系统供方名称及代码A0子系统关键日期编制零件件号最初阶段状态修订顾客名称容量频率1外观颜色、大小、形状一致,未混入异物及其它塑料颗粒,批次色目视1次每批2包装标识数量包装完好,数量与包装要求一致目视1次每批3材质查看《物性表》和《材质报告》;熔融指数《材质报告》1次每批1包装标识数量送货单、并记录批次,数量送货单1次每批2外观包装完好,标识完整清晰可见;目视1次每批产品数量参照《入库单》1次每批核对进货单(材料入表面品质表面无破损;无脏物油污等1次每批目视(进货检验记录)规格型号/环保要求规格型号要求按《承认书》中要求进行检验卷尺1次每批卷尺(进货检验记录)1数量数量与入库单相符目视100%每批库管员记录于《入库单》反应计划填写《不合格报告》,标识、隔离不良品报告品质工程师、采购处理机器、装置夹具、工装控制方法检验员记录于《进货检验报告》检验员记录于《进货检验报告》产品/过程规范/公差产品过程特殊特性分类原材料入库检验10核心小组黄静(项目) 汪艳茹(业务)邓茂林(模具)刘江华(品质)刘桂昌(电镀)高华忠(注塑)季颖(采购)朱金烽(生管)八菱特性方法样本零件/过程编号过程名称/操作描述编号评价测量技术零件名称前保险杠上格栅装饰条2803305-U102016.9.16项目型号/年份C201-16□样件 □试生产 █生产 CA-CG058-006控制计划重庆浩立塑胶有限公司编号/版本号共 13页 第1页黄静项目60。

TL-LR01A 注塑控制计划

1.1

塑料原材料 进料检验

熔融测试仪

1.3 1.4 1.5 2.1 2.2

1.2

储存

/ 2.3 2.4

2

注塑 盒体

2.1 2.2 核对来料规格型 号 材料包装 塑料粒子外观 烘料时间 烘料 符合生产领料单 包装无破损、标识完整 颜色黑色,颗粒大小均匀,无混料 底座 (PPE) 2~3h 材质 目视 目视 计时器检测 1次 开班/更换物料 1次 1次 100% 开班/更换物料 每烘箱 加料员 加料员 加料员 加料记录 加料记录 烘料记录 加料员 加料记录 隔离/标识/评 审 隔离/标识/评 审 隔离/标识/评 审 隔离/标识/评 审

CP-TC-018 B1

核心小组会签 供方/工厂批准/日期 其它批准/日期(如需要) 供方代号—— 特性

顾客工程批准/日期(如需要) 顾客质量批准/日期(如需要) 其它批准/日期(如需要) 方法 特殊 特性 分类 产品/过程 规范/公差 样本 责任人 批量 100% 频率 每烘箱 加料员 烘料记录 隔离/标识/评 审 控制记录 反应计划

IPQC

首检检验记录、巡检 检验记录

孔、径、槽:无毛边、无缺料、无堵塞

目视

IPQC

首检检验记录、巡检 检验记录

隔离/标识/评 审

3

注塑成型

注塑成型机

3.5

注塑件外观

/

顶针印:不影响装配,不影响产品外观和结 构

实配/目视

IPQC

首检检验记录、巡检 检验记录

隔离/标识/评 审

浇口:齐平(无凸起及明显下凹)

对比样件

IPQC

首检检验记录、巡检 检验记录

隔离/标识/评 审

第 2 页,共 4 页

控制计划

控制计划引用工艺参数

控制计划引用工艺参数同学们!今天咱们来聊聊控制计划引用工艺参数这个话题,这可有点意思哦!首先咱得搞清楚,啥是控制计划?简单来说,控制计划就像是一个详细的“作战方案”,告诉我们在生产过程中要怎么做才能保证产品的质量,达到预期的效果。

那工艺参数又是啥呢?比如说,生产一个东西需要的温度、压力、时间等等,这些具体的数据就是工艺参数。

那控制计划为啥要引用工艺参数呢?这就好比你做饭,得知道水放多少、火开多大、煮多长时间,才能做出美味的饭菜。

控制计划引用工艺参数,就是为了给生产过程提供准确、可靠的标准和依据,确保生产出来的东西质量稳定、性能可靠。

如果是生产塑料杯子,工艺参数可能就包括注塑机的温度、注射压力、冷却时间等。

控制计划会明确引用这些参数,规定在什么情况下应该调整这些参数,以及如何监控这些参数的变化。

那具体是怎么引用的呢?一般来说,控制计划会把关键的工艺参数列出来,然后说明对这些参数的控制方法和频率。

比如说,对于温度这个参数,可能要求每小时测量一次,并且要保持在一定的范围内。

如果超出了范围,就要采取相应的措施,比如调整设备或者停止生产。

再举个例子,假如是制造汽车零件,工艺参数可能有加工零件的切削速度、进给量等。

控制计划会详细说明这些参数应该如何控制,以及由谁来负责监控和记录。

控制计划引用工艺参数还有很多好处呢!它能让生产过程更加规范化、标准化,减少人为的失误和偏差。

而且,通过对工艺参数的有效控制,可以提高生产效率,降低成本,还能更好地满足客户的需求。

比如说,有个工厂之前没有好好引用工艺参数,生产出来的产品质量参差不齐,经常遭到客户的投诉。

后来他们改进了控制计划,严格引用工艺参数,产品质量大大提高,客户满意度也上去了,工厂的效益也越来越好。

要做好控制计划引用工艺参数也不容易。

这需要对生产过程有深入的了解,对工艺参数进行准确的测量和分析,还要不断地优化和改进控制计划。

控制计划引用工艺参数是生产过程中非常重要的一环。

流程图PFMEA控制计划文件

•如何编制过程流程图、PFMEA、控制计划文 件

•4、过程潜在失效模式及后果分析(PFMEA) • 是在制造和装配过程设计阶段,对构成过程的 各个工序逐一进行分析,找出所有潜在的失效模式 ,并分析其可能的后果及其相关的起因/机理,从而 预先采取必要的措施,以提高产品的质量和可靠性 的一种系统化的活动,并将全部过程形成文件。 • 过了PPAP以后的产品的PFMEA职责在区域工厂。 本教材也只介绍由区域工厂负责的PFMEA。

•2020/6/1

•如何编制过程流程图、PFMEA、控制计划文 件

•二、过程流程图的填写 •1、过程流程图的状态 • 标识过程流程图的状态,将对应状态的“○ ” 涂黑即可。如“首次提交”、“OTS提交更新”、 “PPAP提交更新”、“生产更新” •2、SOR号码/名称 • 填入SOR的号码及名称-----EWO更改时要求提交 ,则填写EWO编号,老产品没有SOR则不写。

•2020/6/1

•如何编制过程流程图、PFMEA、控制计划文 件

•2、FMEA分类 •-设计潜在失效模式及后果分析(DFMEA); •-过程潜在失效模式及后果分析(PFMEA)。

•2020/6/1

•如何编制过程流程图、PFMEA、控制计划文 件

•3、设计潜在失效模式及后果分析(DFMEA) • 是在产品设计阶段,对构成产品的相关系统、 子系统、零部件,逐一进行分析,找出所有潜在的 失效模式,并分析其可能的后果及其相关的起因/机 理,从而预先采取必要的措施,以提高产品的质量 和可靠性的一种系统化的活动,并将全部过程形成 文件。DFMEA的职责在技术中心。

•2020/6/1

ቤተ መጻሕፍቲ ባይዱ

•如何编制过程流程图、PFMEA、控制计划文 件

注塑成型质量控制计划

注塑成型质量控制计划一、背景介绍注塑成型是一种常见的塑料加工方法,广泛应用于各个领域。

为了确保注塑成型产品的质量,提高生产效率和降低成本,制定一套完善的注塑成型质量控制计划是必要的。

二、质量目标1. 提供符合客户要求的高质量产品。

2. 减少不良品率,降低成本。

3. 提高生产效率,缩短生产周期。

三、质量控制计划的制定1. 设立质量控制团队成立专门的质量控制团队,由质量经理领导,包括注塑工程师、质量检验员和操作工等。

团队成员应具备相关技能和经验,能够有效执行质量控制计划。

2. 制定产品规范和工艺参数根据客户要求和产品特性,制定详细的产品规范和工艺参数。

包括注塑机的温度、压力、注射速度等参数,模具的设计和加工要求等。

确保产品能够符合设计要求。

3. 原材料质量控制选择优质的原材料供应商,建立稳定的供应链。

对原材料进行严格的检验,包括外观、尺寸、物理性能等指标。

确保原材料的质量稳定,符合产品要求。

4. 注塑机设备维护定期对注塑机设备进行维护保养,确保设备的正常运转。

包括清洁注塑机内部、更换易损件、检查润滑系统等。

减少设备故障的发生,提高生产效率。

5. 模具管理建立完善的模具管理制度,包括模具的存放、维护和保养等。

定期对模具进行检查和清洁,及时修复和更换损坏的模具。

确保模具的使用寿命和加工精度。

6. 注塑过程监控通过注塑机的数据采集系统,实时监控注塑过程的参数。

包括温度、压力、注射速度等。

设定合理的控制范围,及时调整参数,确保注塑过程的稳定性和一致性。

7. 质量检验和测试制定详细的质量检验和测试方案,包括外观检查、尺寸测量、物理性能测试等。

设立专门的质量检验室,配备先进的检测设备。

对生产过程中的关键环节进行抽样检验,确保产品符合规范要求。

8. 不良品处理和改进建立不良品处理和改进机制,对不合格的产品进行分类和分析。

找出不良品产生的原因,采取相应的纠正措施。

并对不良品率进行统计和分析,制定改进计划,持续提高产品质量。

塑料内饰件控制计划标准文件

1. 目的通过为总体系设计、选择和实施增值性控制方法以提供结构性的途径。

对控制零件和过程的体系,通过控制特性的过程监视和控制方法来最大限度地减少过程和产品变差;并随着测量系统和控制方法的评价和改进对其进行修订,使控制计划在整个产品寿命周期中得到保持和使用,确保按顾客的要求制造出优质的产品2. 适用范围公司内所有的产品(包括:新产品和常规产品-老产品)针对新产品,企业应建立和制订其单独的样件控制计划、试生产控制计划、生产控制计划;针对常规产品-老产品,企业应根据其系列分类、顾客类别和相同的工艺流程/过程建立和制定其通用的生产控制计划。

3. 职责3.1研发部(项目组长)负责控制计划(CP)的编制、修订及组织相关部门进行评审;3.2 各部门负责执行控制计划,并保持控制计划与作业指导文件的一致性。

4. 程序4.1制定控制计划的时机,要制定样件试制控制计划。

,要制定小批量试生产控制计划。

,批量生产前,要根据试生产的实际情况和生产经验,对小批量试生产控制计划进行修订和扩展,形成批量生产控制计划。

4.2制定控制计划的过程多功能小组确定产品/过程特殊特性,具体见【APQP产品质量先期策划】参考书。

,确定需要控制的内容。

控制内容中必须有对产品和过程的特殊特性、产品的检验和试验进行控制的描述。

控制计划编写完成后,APQP小组用《控制计划检查表》对控制计划的完整性进行检查。

控制计划实施前要送主管副总经理批准。

控制计划是一个动态文件。

当测量系统和控制方法改进时,要及时更新控制计划。

4.3控制计划的实施和管理,以指导在生产中如何控制过程,保证产品质量。

由于期望过程是不断更新和改进的,因此控制计划应作为一种动态文件,以及时反映过程的改进状况。

在发生下列情况时应适时修订:;;;;;4.3.2 一个单一的控制计划可以适用于以相同原材料、相同过程生产出来的一组或一个系列的产品。

当出现这种情况时,应在控制计划中附表说明该控制计划所适用的所有产品的型号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Prototype Pre-launch Production Control Plan Number 控制计划编号 :EVA-Q03-010 Family of Item/Latest Change Level 零件号/最新更改水平 S78909 /01 6-20-05 Part Name Description零件名称/描述:CROSS SHAFT ,U222 Supplier Plant Supplier Plant Code 供方代号 PLM0012 供方/工厂 公司 Proce ss N0. 过程 号 Process Name/Operation Description 过程名称/过程描述 Key Contact/Phone 主要联系人/电话 Core Team 核心人员 Supplier/Plant Approval/Issue/IssueDate 供应商/工厂批准/发布 10-12-2005 Other Approval/Date(If req'd.) 其它批准/日期(如需要〕 Issued Date (Orig.) 初版日期 10-10-2005 Issued Date (Rev.) 升版日期

Customer Engineering Approval/Date (If Req'd.) 客户工程批准/日期 Customer Quality Approval/Date (If Req'd.) 客户质量批准/日期 Other Approval/Date(If Req'd.) 其它批准/日期(如需要〕

如发现异常,进行隔离及时通 知检验员处理。 领料单 拌料记录 拌料记录 记录 记录 成型条件记录表 成型条件记录表 成型条件记录表 成型条件记录表 如有异常及时通知注塑作业员 初件检验记录;巡回检验记 停机或调机,并隔离产品,通 录;自主检验记录。 知注塑主管、质保主管处理。 调整成型条件,通知注塑主管 、质保主管处理; 及时追查,重新写明; 如有异常,隔离禁止使用;重 新拌料满足生产需求 如有异常,停止使用,及时换 料;

卡尺,投影仪

5PCS/次

每批次

检验记录

如有异常及时通知质保主管处 理。

1 90 包装 打包机 2 3 100 入库 平台车 1 1 110 出货 货车 3 120 全尺寸检验 2

包装外观 包装标识 包装数量 产品防护 包装外观 包装标识 包装数量 尺寸

目视检查 目视检查 目视检查 目视检查 目视检查 目视检查 目视检查 卡尺,投影仪

130

性能测试

性能

有害物质含量

1pcs

1次/每年

材质报告

C=0,AQL=0.4

Current Control Method 控制方法

Reaction Plan 应急措施

每批次

检验记录

如有异常及时通知质保主管处 理。

80

终检 2 尺寸

特殊特性尺寸:13.8+010/0.20,ø2.4+0.10/0,11.9+0/0.20,0.20+/-0.20, 2.1+0.10/0 包装无破损、无脏污。 包装标识完整、书写清晰 产品数量正确无误 产品无受损 包装无破损、无脏污。 包装标识完整、书写清晰 产品数量正确无误 图面标注尺寸

100% 100% 100% 100% 100% 100% 100% 10pcs

每箱 每箱 每箱 每箱 每箱 每箱 每箱 1次/每年

记录 记录 记录 适当操作 出货记录 出货记录 出货记录 检验记录 如有异常,及时隔离并通知质 保部主管处理。 如有异常,及时隔离并通知质 保部主管处理。 如有异常,通知市场部责任人 及质保部主管处理 及时通知检验员处理 异常发生重新包装或挑选

Current Control Method 控制方法 检验记录 检验记录 检验记录 记录 定期检查记录 温湿度检查表 发料记录

Reaction Plan 应急措施

10

进料检验

如有异常,进行隔离,并通知 采购、质保主管。

20

储存

货架

2 3 4

如发现异常,及时通知仓库主 管及质保主管。

30

领料

平台车

1 2

40

拌料 烘料

拌料机 烘料机

50

1 2 1 2 3 4

60

成型

注塑成型机

5

外观

目视检查

首件(一模); 首件;巡检(1次 巡检(一模/一 /4H);自检(每 次);自检 班) (100%)

卡尺,投影仪

6

尺寸

巡检(一模/ 一次); 一模 100%

巡检(1次 /4H); 首件; 每班

如有异常及时通知注塑作业员 初件检验记录;巡回检验记 停机或调机,并隔离产品,通 录; 知注塑主管、质保主管处理。

卡尺,投影仪

70

修边

美工刀

1

外观

毛边大小为小于0.20mm,修缺 目视检查,比对样品 不得大于0.20mm。

自主检验记录

如有异常及时通知检验员处理

塑料件控制计划

Prototype Pre-launch Production Control Plan Number 控制计划编号 :EVA-Q03-010 Family of Item/Latest Change Level 零件号/最新更改水平 S78909 /01 6-20-05 Part Name Description零件名称/描述:CROSS SHAFT ,U222 Supplier Plant Supplier Plant Code 供方代号 PLM0012 供方/工厂 公司 Proce ss N0. 过程 号 Process Name/Operation Descripne 主要联系人/电话 Core Team 核心人员 Supplier/Plant Approval/Issue/IssueDate 供应商/工厂批准/发布 10-12-2005 Other Approval/Date(If req'd.) 其它批准/日期(如需要〕 Issued Date (Orig.) 初版日期 10-10-2005 Issued Date (Rev.) 升版日期

Customer Engineering Approval/Date (If Req'd.) 客户工程批准/日期 Customer Quality Approval/Date (If Req'd.) 客户质量批准/日期 Other Approval/Date(If Req'd.) 其它批准/日期(如需要〕

Control Characteristics 控制参数 Method 方法 Machine,De vice,Jig,Tool Speci Sample 样品 NO Product/Process/Specification/T Evaluation/Measurem s For Mfg. al A.Product B.Process 编 Size Frequence olerance ent Technique 生产的机器/ Char A.产品 过程 批量 频率 产品/过程/规范/公差 评估/测量技术 号 设备/工装 Class 特性 1 核对来料牌号 1袋/批 无牌号错误 材质报告 每批次 2 3 1 材料包装 塑胶粒子外观 原料标识 原料摆放 储存环境 先进先出 原料防护 包装无破损、标识完整、 颗粒大小均匀 标识要清晰、明确、完整; 定置摆放 不能受潮 发料要先进先出 无原料受损 目视检查 追溯性 1 2 拌料配重比 拌料时间 烘料时间 烘料温度 速度 壓力 行程 時間 产品表面无明显划痕、熔接痕, 不可有缺料、脏污; 特殊特性尺寸:13.8+010/0.20,ø2.4+0.10/0,11.9+0/0.20,0.20+/-0.20, 2.1+0.10/0 图面标注尺寸 已制定《成型条件标准书》; 机台液晶显示屏 可追溯 次料要小于20% 0.5H-1H 4H-6H 85℃±5℃ 领料单上写明批号 电子称配比 记时器检测 记时器检测 测温仪 100% 100% 一次 一次 一次 一次 一次 一次 一次 一次 每批次 每批次 每桶次 每桶次 每烘箱 每烘箱 一次/12H 一次/13H 一次/14H 一次/15H 目视检查 目视检查 目视检查 目视检查 目视检查 目视检查 1袋/批 1袋/批 1件/批 1件/批 1件/批 1件/批 每批次 每批次 每批次 每批次 每批次 每批次

Control Characteristics 控制参数 Method 方法 Machine,De vice,Jig,Tool Speci Sample 样品 NO Product/Process/Specification/T Evaluation/Measurem s For Mfg. al A.Product B.Process 编 Size Frequence olerance ent Technique 生产的机器/ Char A.产品 过程 批量 频率 产品/过程/规范/公差 评估/测量技术 号 设备/工装 Class 特性 1 外观 产品表面无明显划痕、熔接痕, 不可有缺料、脏污; 目视检查