荷兰鹿特丹DOKHAVEN污水处理厂介绍

华南理工大学开题报告

[1]王丹,赵朝成.城市垃圾渗滤液处理技术发展现状[J].油气田保护,2006,16(0Байду номын сангаас):37-40.

[2]颜丽辉,吴银彪.城市生活垃圾处理带来的二次污染问题[J].中国环保产业,2003,(4):16-17.

[3]耿国明,赵宗升,魏小明.垃圾填埋场渗滤液脱氮处理技术[J].山西建筑,2008, 34 (12):27-29.

通过以SBR作为部分亚硝化反应器,通过不断优化反应器运行参数,控制出水基质NO2--N/NH4+-N在合适的范围。UASB作为厌氧氨氧化反应器,不断加大进水中SBR亚硝化反应器出水渗滤液的比例,在有机物高、毒性大的条件下,研究厌氧氨氧化处理老龄化渗滤液的可行性。

关键词

中文

部分亚硝化厌氧氨氧化老龄化渗滤液短程硝化反硝化

[7]喻晓,张甲耀,刘楚良.垃圾渗滤液污染特性及其处理技术研究和应用趋势[J].环境科学与技术,2002,25(5):43-45.

[8]孟了,熊向陨,马箭.我国垃圾渗滤液处理现状及存在问题[J].给水排水,2003,29(10):26-29.

[9]侯文俊,余健,孙江.垃圾渗滤液处理技术的新进展[J].中国给水排水,2003,19(11):22-24.

硕士学位论文开题报告

研究生:....

指导教师:...........

学号:....................

学院:土木与交通学院

专业:.....................

华南理工大学研究生院

二〇一一年九月

一、摘要

论文题目

中文

部分亚硝化-厌氧氨氧化耦合工艺处理渗滤液的脱氮性研究

英文

Study on Partial-nitrification/ANAMMOX coupled

阿斯耐斯瓦尔盖发电厂的废水同时也排入卡伦堡政污水处理厂课件

评估指标

根据国家和地区的标准,选取关键指标对废水处理效 果进行评估。

处理效果分析

对监测数据进行统计分析,了解废水处理效果的变化 趋势,找出存在的问题和改进方向。

04

卡伦堡政污水处理厂对阿斯耐 斯瓦尔盖发电厂废水的处理

接纳废水量与处理工艺

接纳废水量

饮用水安全。

健康风险

02

长期接触废水可能增加患某些疾病的风险,如皮肤疾病、消化

系统疾病等。

对环境的心理影响

03

被污染的环境可能对人类的心理健康产生负面影响,如引发焦

虑、抑郁等情绪问题。

06

未来发展方向与建议

提高废水处理效率

优化处理工艺

采用先进的废水处理技术,如活性污泥法、A2O工艺等,提高 废水处理效率。

污水处理厂处理能力

每日处理量

卡伦堡政污水处理厂的设计每日 处理量为160万吨废水,其中包括

来自阿斯耐斯瓦尔盖发电厂的废 水。

处理流程

该厂采用活性污泥处理工艺,通过 物理、化学和生物方法去除废水中 的有害物质,使废水达到排放标准 。

再生利用

处理后的废水可用于农业灌溉、工 业冷却、道路清扫等用途,实现了 废水的资源化利用。

对生态的影响

破坏自然景观

排放的废水可能改变原有水体的颜色和透明度, 破坏自然景观的美感。

破坏生态平衡

废水中的有害物质可能破坏原有的生态平衡,导 致某些物种的灭绝或数量减少。

土壤污染

废水中的有害物质可能随雨水等途径流入土壤, 造成土壤污染,影响土壤质量。

对人类健康的影响

饮用水安全

01

如果废水处理不当,有害物质可能进入饮用水源,威胁人类的

全球首个运行的厌氧氨氧化工程实例

全球首个运行的厌氧氨氧化工程实例所属行业: 水处理关键词:厌氧氨氧化脱氮工艺生物脱氮1、全球运行的厌氧氨氧化的工程实例!表1 全球运行的厌氧氨氧化工程实例全球厌氧氨氧化应用中全程自养脱氮工艺(CANON)占主流地位,全程自养脱氮工艺(CANON)是将厌氧氨氧化(ANAMMOX)和短程硝化(SHARON)结合到一个反应器内的新型生物脱氮工艺。

部分氨氮首先通过氨氧化细菌(AOB)转化为亚硝态氮,剩余的氨氮和亚硝态氮被ANAMMOX菌转化为氮气而实现对氮素的去除,是一种简捷的脱氮途径,且ANAMMOX菌与AOB菌属于自养菌,倍增时间较长,故CANON工艺具有不消耗有机碳源、污泥产量少、降低曝气量等优点。

SHARON-ANAMMOX工艺由荷兰TUDelft大学研究开发,该工艺流程分成两段,第一段是在好氧反应器中将一半的NH4+转化为NO2-,第二段是在厌氧反应器中将剩余的NH4+和NO2-一起直接转化为N2。

图短程硝化与厌氧氨氧化结合工艺流程2、SHARON-ANNOMMOX工艺反应器资料1、SHARON-ANNOMMOX原理ANAMMOX的生化反应式为:NH4++NO2-→N2↑+2H2O因此ANAMMOX反应器进水要求有氨氮和亚硝氮且比例最好为1:1。

而SHARON工艺的生化反应式为:2、SHARON(短程反硝化)SHARON常用SBR、CSTR反应装置所属行业: 水处理关键词:厌氧氨氧化脱氮工艺生物脱氮SHARON(短程反硝化)反应条件控制(1)当溶解氧(DO)浓度在1.1-1.5mg/L、氨氮负荷0.029kgNH4+--N/KgVSS.d和PH 值在7.3-7.8时,可以使亚硝酸盐得到稳定积累,出水亚硝态/总硝态氮大于90%,出水NO2--N/NH4+-N接近1.0,满足厌氧氨氧化的进水要求。

(2)实现短程硝化的关键是在硝化阶段实现NO2--N的积累,国内外的研究都是着眼于积累NO2--N的控制条件。

国内外污水处理厂污泥产生、处理及处置分析(一)

国内外污水处理厂污泥产生、处理及处置分析(一)摘要:国内外污水处理厂污泥产生、处理及处置分析关键词:污泥产生处置分析污泥处理1国内外污泥产生量随着我国社会经济和城市化的发展,城市污水的产生及其数量在不断增长。

目前全国已建成运转的城市污水处理厂约427余座,年处理能力为113.6亿立方米1]。

根据有关预测,我国城市污水量在未来二十年还会有较大增长,2010年污水排放量将达到440×108m3/d;2020年污水排放量达到536×108m3/d2]。

污泥是污水处理后的附属品、是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。

污泥量通常占污水量的0.3%~0.5%(体积)或者约为污水处理量的1%~2%(质量),如果属于深度处理,污泥量会增加0.5~1倍。

污水处理效率的提高,必然导致污泥数量的增加。

目前我国污水处理量和处理率虽然不高(4.5%),但城市污水处理厂每年排放干污泥大约30万吨3],而且还以每年大约10%的速度增长4]。

西方发达国家由于工业化进程早,经济实力雄厚,所以污水处理技术先进,处理程度较高。

但是自从1875年英国伦敦建立世界第一个污水处理厂以来,污泥处理问题便成为市政管理的重要问题之一。

随着城市人口的增长、市政服务设施的不断完善、污水处理技术的不断提高,欧、美等发达国家的污泥产量每年大约以5%~10%的速度增长。

影响污泥产生的因素来自多方面,污水、污泥处理技术的应用和改善以及人口增长是导致污泥质和量同步增加的主要因素,另外一些环境政策的实施,如禁止污泥陆地填埋、对填埋容量的关注、执行填埋法令后封闭填埋场、禁止填埋场填埋庭院垃圾等政策以及污泥处置费用高昂、污泥产品市场需求等地方经济发展要求也促进了污泥利用的增加。

美国各州以及联邦法令,尤其是503污泥法令自1991年的实施已经部分地鼓励了污泥的循环利用而不仅仅是污泥处置。

据美国环保署估计,1998年全美干污泥产量为6.9百万吨。

污水处理发展简史!

污水处理发展简史!污水处理的需求是伴随着城市的诞生而产生的。

城市污水处理技术,历经数百年变迁,从最初的一级处理发展到现在的三级处理,从简单的消毒沉淀到有机物去除、脱氮除磷再到深度处理回用。

其中,活性污泥法的问世更是具有划时代的意义,而今年正值活性污泥法诞生104周年。

城市污水处理技术今后终究将如何发展?对此,不如先让我们回忆一下那些年城市污水处理走过的路。

一级处理阶段城市污水处理历史可追溯到古罗马时期,那个时期环境容量大,水体的自净能力也能够满足人类的用水需求,人们仅需考虑排水问题即可。

而后,城市化进程加快,生活污水通过传播细菌引发了传染病的蔓延,出于安康的考虑,人类开始对排放的生活污水处开展处理。

早期的处理方式采用石灰、明矶等开展沉淀或用漂白粉开展消毒。

明代晚期,我国已有污水净化装置。

但由于当时需求性不强,我国生活污水仍以农业灌溉为主。

1762年,英国开始采用石灰及金属盐类等处理城市污水。

二级处理阶段有机物去除工艺生物膜法十八世纪中叶,欧洲工业革命开始,其中,城市生活污水中的有机物成为去除重点。

1881年,法国科学家发明了第一座生物反应器,也是第一座厌氧生物处理池一moris池诞生,拉开了生物法处理污水的序幕。

1893年,第一座生物滤池在英国Wa1es投入使用,并迅速在欧洲北美等国家推广。

技术的发展,推动了标准的产生。

1912年,英国皇家污水处理委员会提出以B0D5来评价水质的污染程度。

活性污泥法1914年,Arden和1okett在英国化学工学会上发表了一篇关于活性污泥法的论文,并于同年在英国曼彻斯特市开创了世界上第一座活性污泥法污水处理试验厂。

两年后,美国正式建立了第一座活性污泥法污水处理厂。

活性污泥法的诞生,奠定了未来100年间城市污水处理技术的根底。

活性污泥法诞生之初,采用的是充-排式工艺,由于当时自动控制技术与设备条件相对落后,导致其操作繁琐,易于堵塞,与生物滤池相比并无明显优势。

之后连续进水的推流式活性污泥法(CAS法)(如图1)出现后很快就将其取代,但由于推流式反应器中污泥耗氧速度沿池长是变化的,供氧速率难以与其配合,活性污泥法又面临局部供氧缺陷的难题。

厌氧氨氧化 成功案例

厌氧氨氧化成功案例

荷兰鹿特丹厌氧氨氧化污水处理厂是世界上最为知名的成功案例之一。

该厂采用了厌氧氨氧化工艺,设计处理规模为500 m³/d,进水氨氮浓度为800~1000mg/L,经处理后出水氨氮20mg/L、硝酸盐100mg/L,氨氮去除率90%,总氮去除率75%。

该厂在运行过程中,有机物、氨氮、总氮和生物固体的去除效率均保持在90%以上,污泥产量少,且无需进行污泥消化。

此外,该厂在运行过程中也很少出现故障,即使出现故障也能迅速修复。

另外,日本的厌氧氨氧化污水处理厂也是成功案例之一。

该厂采用了日本Kubota公司开发的厌氧氨氧化工艺,设计处理规模为250t/d,进水氨氮浓度为200-400mg/L,经处理后出水氨氮10mg/L、总氮30mg/L。

该厂在运行过程中,有机物、氨氮、总氮和生物固体的去除效率均保持在90%以上,污泥产量少,且无需进行污泥消化。

此外,该厂在运行过程中也很少出现故障,即使出现故障也能迅速修复。

此外,还有一些其他成功案例,比如德国的Düsseldorf-Oberhausen 污水处理厂、美国的Carlsbad污水处理厂、印度的Varthur污水处理厂等。

这些成功案例都表明了厌氧氨氧化工艺在污水处理中的高效性和可持续性。

SHARON工艺研究进展

TKN负荷,使得最终出水中氨氮含量由15下降到

8,降幅接近50%。这个结果表明,由于曝气能力受 限而不能降解的氨氮,可以借助SHARON工艺的

旁路处理去除。但是,此时出水氨氮浓度依然是比

较高的(约3 mg/L),为了降低出水浓度。需要从B 段中分出部分池容用于好氧曝气,这削弱了B段的 反硝化能力,体现为出水N0f—N含量从49增加 到53。在2001年增加了出水至A段的回流,才使 TN去除率增加到50%以上。 如图3所示,Utrecht污水处理厂与Dokhaven污 水处理厂的流程区别在于:①增加了出水至A段的 回流;②除了本厂的剩余污泥外,还负责处理其他污 水处理厂的污泥,其含氮量约占进水总氮的14%。污 水处理厂改造后,出水TKN没有明显下降,但是 N0f—N含量从24下降到15,降幅约40%,这表 明在曝气能力已能满足硝化要求的情况下,引入 SHARON工艺可促进反硝化的进行,提高总氮去 除率(从65%上升至76%),这使得Utrecht污水处 理厂最终出水中总氮含量下降到10 mg/I。以下。 从以上两段分析可以看到,采用SHARON工

污水处理任务。尽管这种工艺适用于BOD的去除和 氨的硝化,但硝化曝气池的反硝化效果较差,主要原 因是缺乏电子供体(有机物质)。进入反应池的除了 市政污水外还包括污泥消化上清液(消化液)。虽然 消化液仅占进水总量的l%,但其所含的氨氮负荷却 占了总进水氮负荷的15%(氨氮最高可达

1 500

卫匝

llNHT-一N

谢天水1 王舜和2

(1中冶京诚工程技术有限公司,北京100176;2天津市市政工程设计研究院,天津300051)

摘要SHARON工艺是荷兰Delft工业大学开发的短程硝化反硝化工艺,其在理念和技术上突 破了传统硝化反硝化工艺的框架。在荷兰两座污水处理厂的应用实践表明,当硝化或反硝化能力不 足时,采用此工艺进行旁路处理可以提高污水处理厂的总氮去除效率。而厌氧氨氧化工艺的开发为 SHARON工艺提供了更广泛的应用前景。但是,如何实现长期稳定的亚硝化,使得SHARON工艺

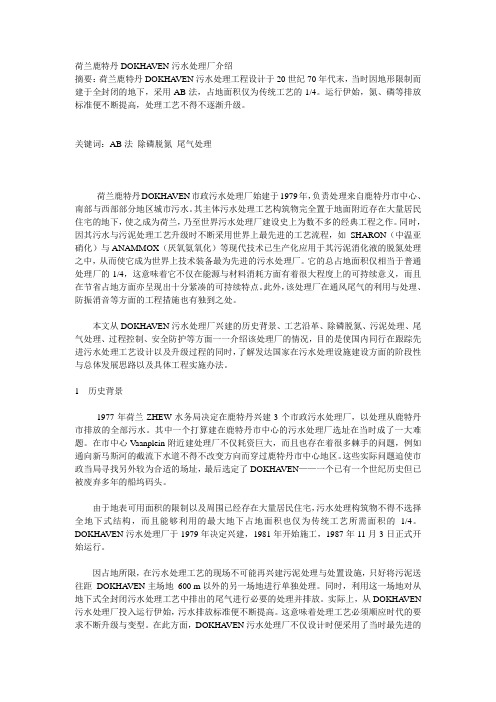

荷兰鹿特丹DOKHAVEN污水处理厂介绍

荷兰鹿特丹DOKHA VEN污水处理厂介绍摘要:荷兰鹿特丹DOKHA VEN污水处理工程设计于20世纪70年代末,当时因地形限制而建于全封闭的地下,采用AB法,占地面积仅为传统工艺的1/4。

运行伊始,氮、磷等排放标准便不断提高,处理工艺不得不逐渐升级。

关键词:AB法除磷脱氮尾气处理荷兰鹿特丹DOKHA VEN市政污水处理厂始建于1979年,负责处理来自鹿特丹市中心、南部与西部部分地区城市污水。

其主体污水处理工艺构筑物完全置于地面附近存在大量居民住宅的地下,使之成为荷兰,乃至世界污水处理厂建设史上为数不多的经典工程之作。

同时,因其污水与污泥处理工艺升级时不断采用世界上最先进的工艺流程,如SHARON(中温亚硝化)与ANAMMOX(厌氧氨氧化)等现代技术已生产化应用于其污泥消化液的脱氮处理之中,从而使它成为世界上技术装备最为先进的污水处理厂。

它的总占地面积仅相当于普通处理厂的1/4,这意味着它不仅在能源与材料消耗方面有着很大程度上的可持续意义,而且在节省占地方面亦呈现出十分紧凑的可持续特点。

此外,该处理厂在通风尾气的利用与处理、防振消音等方面的工程措施也有独到之处。

本文从DOKHA VEN污水处理厂兴建的历史背景、工艺沿革、除磷脱氮、污泥处理、尾气处理、过程控制、安全防护等方面一一介绍该处理厂的情况,目的是使国内同行在跟踪先进污水处理工艺设计以及升级过程的同时,了解发达国家在污水处理设施建设方面的阶段性与总体发展思路以及具体工程实施办法。

1历史背景1977年荷兰ZHEW水务局决定在鹿特丹兴建3个市政污水处理厂,以处理从鹿特丹市排放的全部污水。

其中一个打算建在鹿特丹市中心的污水处理厂选址在当时成了一大难题。

在市中心V aanplein附近建处理厂不仅耗资巨大,而且也存在着很多棘手的问题,例如通向新马斯河的截流下水道不得不改变方向而穿过鹿特丹市中心地区。

这些实际问题迫使市政当局寻找另外较为合适的场址,最后选定了DOKHA VEN——一个已有一个世纪历史但已被废弃多年的船坞码头。

污水中的氮循环

污水中的氮循环氮循环是全球生物地球化学循环的重要组成部分,也是生物圈内基本的物质循环之一。

自然界中的氮绝大部分以氮气分子(N2)的形式存在于大气中。

N2的化学性质不活泼,常温下很难与其他物质发生反应。

此外,大部分生物体无法利用N2进行新陈代谢。

因此,N2需要被转化为“活性”氮(如NH3-N),才能被广大生物体所利用。

将N2转化为“活性”氮的过程称为固氮作用,通常由微生物(包括细菌和古菌)完成,此外,20世纪初发明的Haber-Bosch固氮法是一种得到了广泛应用的化学固氮法。

得益于工业和农业的快速发展,人类的物质生活水平得到了极大的提升。

但是同时,全球每年通过工业、农业等活动向环境中排放大量含氮废水,使自然水体中新增越来越多的“活性”氮,导致日渐严重的氮循环失衡问题。

据统计,人类每年向环境中排放的氮总量约为2000多万吨,并且这个数字随着人口的增长在不断攀升。

更糟糕的是,大约一半的氮污染物没有经过处理,被直接排放至环境中。

例如,在发展中国家,超过35%的城市没有污水处理厂(WWTP)。

即使在拥有WWTP的城市,一部分WWTP对污水只进行初级处理,脱氮能力非常有限。

这一系列问题对水体中氮循环的影响主要包括:•流域内氮沉积能力下降;•水体中氮素排放量增加。

具体而言,这造成了水体富营养化、水体酸化和温室气体排放等一系列环境问题。

污水中氮的主要形态及转化市政污水通常是工业废水、生活污水和径流污水的集合体。

市政WWTP进水中的氮主要包括NH3和有机氮。

氮的循环转化过程主要包括同化吸收、氨化、硝化、反硝化、厌氧氨氧化和固氮(图1)。

氨氮(NH4+或NH3)氨氮的浓度在不同类型的污水中差异非常大。

在市政污水处理厂的进水中,氨氮的浓度通常介于20 ~75 mg-N/L 。

污水中NH3的主要来源包括:•有机氮的降解,如蛋白质降解为NH3;•固氮作用,例如微生物固氮作用以及Haber-Bosch固氮法;•亚硝酸盐(NO2-)的还原,它在氮的异化和同化过程中都存在。

添加氢氧化镁优化污泥脱水及磷去除--荷兰海牙Harnaschpolder污水厂案例

添加氢氧化镁优化污泥脱水及磷去除--荷兰海牙Harnaschpolder污水厂案例位于荷兰海牙的Harnaschpolder污水厂始建于2004年,并于2006年投入运行。

它每天处理来自海牙地区100万居民和数千家公司产生的约255000m³的污水,处理能力约130万人口当量,这使它成为荷兰最大的污水厂。

同时它也是荷兰污水处理创新技术的实验工厂。

今年3月29日,一个好氧颗粒污泥的中试装置在此污水厂内正式启动,目的是在现有的连续式的传统污水处理厂内培养出颗粒污泥。

图1. 位于Harnaschpolder污水厂的好氧颗粒污泥中试装置去年10月,污水厂的运营公司Delfluent又与荷兰KWR水资源研究所、Paques公司开展一个中试实验,测试SRB硫酸盐还原菌在冬季的污水处理表现和污泥减量情况。

图2. 位于Harnaschpolder污水厂的SRB工艺中试装置早在2017年7月的SLUDGETECH污泥技术大会上,Delfluent 公司、Delfland水务局以及Mirabella Mulder 污水管理咨询公司就分享了他们从2015年起进行的结合了污泥脱水和生物除磷的优化项目。

工艺简介Harnaschpolder污水厂的工艺主要为活性污泥法,包括初沉、消化和污泥脱水。

脱水后的污泥由荷兰五个水委会联合使用的专门处理污水污泥的焚烧厂处理(由荷兰HVC Dordrecht负责运营)。

图3 荷兰Harnaschpolder污水厂鸟瞰图Harnaschpolder污水厂采用生物除磷的除磷方法。

聚磷菌PAOs 这些微生物在有氧条件下将磷酸盐作为高能聚磷酸盐颗粒,与镁、钙和钾等阳离子一起储存在其细胞内。

在厌氧条件下,多磷酸盐和阳离子再次释放。

这些物质的释出对活性污泥工艺和脱水过程造成负面影响。

首先,消化过程中释放的磷酸盐导致污泥脱水产生的污水中磷酸盐浓度很高。

这些污水一般回流至处理主线。

这部分磷约占了系统总磷负荷的20%(见下图4)。

荷兰Amersfoort污水处理厂:能量和营养盐回收厂

荷兰Amersfoort污水处理厂:能量和营养盐回收厂所属行业: 水处理关键词:污水处理污水处理厂污水厂荷兰Amersfoort污水处理厂处理规模30万人口当量,处理工艺采用Carrousel2000氧化沟。

污泥消化后离心脱水,沼气热电联产。

图1 曼海姆污水处理厂鸟瞰处理流程与工艺参数图2 工艺流程图Amersfoort污水处理厂的进水COD约300mg/L,出水BOD约2mg/L,出水COD约15~20mg/L,出水TN约4-5mg/L、出水TP约0.1mg/L,进水含10%的工业废水。

特点该污水厂所属的水委会一直致力于改善能耗的研究,自2008年前污水厂的耗能持续减少,而由于沼气产量提高热电联产的产电量也不断增加。

2013年该厂计划升级成为一个资源生产工厂,目前资源工厂项目仍在设计阶段,据有关人员介绍其将在2015年初开始施工建设。

他们的项目分三个阶段,第一阶段是能源,第二是磷回收,第三是污泥干化。

在第一第二阶段的具体目标为:能量中和率130%,预计产能2MkWh/年;总磷回收率42%;化学药用量减少50%。

图3 污水厂能耗变化图图4 Amersfoort污水处理厂的二沉池转变为能量和营养盐回收厂为实现可持续污水处理,将所具有重要价值的资源与能源从污水中回收利用,荷兰ValleiVeluwe水务局日前正努力将Amersfoort污水处理厂转变为能量和营养盐回收厂。

这个项目(通常被成为Omzet-Amersfoort合作研究项目)的核心目标在于实现效率和可持续的最大化。

2013年7月,SH+E集团因其在设计、运行以及长期维护上的卓越表现成为该项目的主承包商。

SH+E集团和Grontmij(荷兰一家设计咨询公司)、Hegeman(荷兰一家工程公司)以及加拿大Ostara营养盐回收技术公司(注:Ostara是著名的污水厂测流营养盐回收技术公司)紧密合作来共同完成这个项目。

污水厂中产生的电能满足自给外多余的能量被输送到国家电网Amersfoort,Soest,Nijkert和Woudenberg社区内所有污水处理所产生的污泥将会被送往Amersfoort的这家污水处理厂来集中处理,污泥处理过程中所产生的大量沼气将会被转化成清洁电能。

厌氧氨氧化工艺在污水处理中的作用

厌氧氨氧化工艺在污水处理中的作用随着人口的增加,工农业的发展以及城市化步伐的加快,含有高浓度氮磷物质的生活污水、工业废水和农田地表水径流汇入湖泊、水库、河流和海湾水域,使藻类等植物大量繁殖,导致水体的富营养化,因此以控制富营养化为目的的脱氮除磷已成为世界各国主要的奋斗目标。

高氨氮废水往往碳源不足,厌氧氨氧化工艺不需要额外的投加碳源,在缺氧条件下能够实现氨氮的高效去除,而且工艺流程短,运行费用低,因此吸引了国内外学者的广泛研究。

本文归纳了厌氧氨氧化工艺在不同污水中的研究和应用进展。

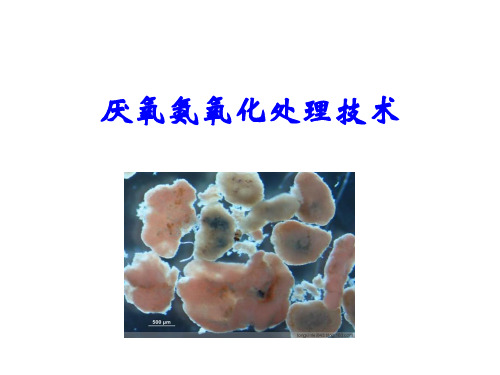

1 厌氧氨氧化工艺的微生物学原理厌氧氨氧化是指在厌氧条件下,厌氧氨氧化菌以NH3-N为电子供体,以NO2-N为电子受体,将NH3-N和NO2-N同时转化成N2,以实现废水中氮素的脱除。

郑平通过研究厌氧氨氧化菌混培物的基质转化特性,认为除被证实的硝酸盐外,NO2-N和N2O也能作为厌氧氨氧化的电子受体,将NH3-N转化为N2。

厌氧氨氧化工艺作为一种新型高效的脱氮技术,与传统的污水脱氮除磷工艺比较,具有耗氧量少、无需外加碳源、污泥产量低和无二次污染等众多优点。

2 影响厌氧氨氧化的主要因子2.1 基质浓度通常,NH3-N和NO2-N是厌氧氨氧化的限制基质。

国内众多学者证明NO2-N和NH3-N的比率对厌氧氨氧化工艺脱氮效率影响较大,张树德等提出进水中适宜的NO2-N和NH3-N比值为1.3,而杨岚认为当进水NO2-N与NH3-N比值为1.16时,利于厌氧氨氧化反应的进行。

李冬在研究常温低氨氮城市污水厌氧氨氧化反应时发现,在一定浓度范围内,NO2-N和NH3-N浓度的提高,有利于提高厌氧氨氧化生物滤池对总氮的去除负荷,而无法保证对TN的去除率。

以上证明较高浓度的NH3-N和NO2-N会在一定程度上影响厌氧氨氧化工艺的运行性能。

2.2 温度对于微生物而言,温度会影响酶的活性,进而影响微生物的新陈代谢,最终导致脱氮效果不佳,因此温度也是厌氧氨氧化的一个重要的影响因子。

脱氮除磷污水处理工艺

BCFS工艺是在帕斯韦尔氧化沟(Pasveersloot)与 UCT工艺及原理的基础上开发的生物除磷脱氮新工 艺,它由5个功能相对专一的反应器组成,通过控 制反应器之间的3个循环来优化各反应器内细菌的 生存环境,具有污泥产率低、除磷脱氮效率高(均 大于90%)等特点,其出水总氮<5mg/L,正磷酸 盐含量几乎为零。

该工艺的本质是通过控制环境温度造成两类细菌不同的增长 速率,利用该动力学参数的不同造成“分选压力” 。使用无需污 泥停留(以恒化器方式运行,其SRT=HRT)的单个CSTR反应器来实 现,在较短的HRT(即SRT)和30 ~40℃的条件下,可有效地通过种群 筛选产生大量的亚硝酸盐氧化菌,并使硝化过程稳定地控制在亚 硝化阶段,以

NO2-为硝化终产物。SHARON工艺适用于含高浓度氨 (>500mg/L)废水的处理工艺,尤其适用于具有脱氮要求的预处 理或旁路处理,如污泥消化池上清夜的处理。目前荷兰已有两家 污水处理厂采用了此工艺。

SHARON工艺主要有2个反应条件,一是碱度,另一是温 度。从方程式中可看出1molNH+4需要1molHCO-3,若 碱度供应不足,pH会迅速下降,若降至6 4以下,反应将停止,这与 传统的硝化反应相似。另一方面温度要求25℃以上。温度是用 以使亚硝化菌占优势从而控制硝化过程。图1显示了温度对亚硝 化菌和硝化菌的最小泥龄的影响。当温度高于15℃时,亚硝化菌 的最小泥龄低于硝化菌的最小泥龄,因此在高温度条件下(图中为 35℃)通过控制泥龄,可将长泥龄的硝化菌清洗出系统,保证硝化 过程停留在半硝化(NO-2)阶段。

国内外地下污水处理厂建设现状

国内外地下污水处理厂建设现状一、国外地下污水处理厂建设现状(一)芬兰维金麦基中心污水处理厂自1932年开始,芬兰开始建造地下污水处理厂。

受限于当时的技术条件,地下污水处理厂的建设发展非常缓慢。

作为芬兰的首都,赫尔辛基在1994年建成维金麦基中心污水处理厂(图1-1),使芬兰湾的污染大大减少。

中心处理厂建在赫尔辛基市中心附近的维金麦基。

7个主要的地下处理厂洞室作为主要的处理厂站(图1-2),宽17~19m,高10~15m。

每个洞室由10~12m 宽的石柱相隔,洞室的上覆岩层厚度在0~25 m 不等。

本工程的挖掘工作从1988年初开始,持续到1992年。

所有污水处理设备均位于地下,而办公室、职工活动中心、部分车间及能量生产站建于地上。

该地下污水处理厂造价为1.98亿美元,是芬兰乃至整个北欧最大的污水处理厂。

设计规模为33万m3/d,实际处理量为28万m3/d(雨季为80万m3/d)。

其中,85%为生活污水,15%为工业废水。

该厂的工艺亮点是通过热电联产设备回收电能和热能。

图1-1 维金麦基中心污水处理厂图1-2 污水处理厂洞室(二)荷兰多克哈芬地下污水处理厂多克哈芬是荷兰鹿特丹的一个地下污水处理厂(图1-3),位于城市的中心地区。

该厂是荷兰唯一的地下污水处理厂,于1977年开始规划,1981年开工建设,1987年11月3日正式运行,设计处理能力为47万人口当量/天。

多克哈芬处理厂建设在一个长约237m、宽约158m、高8~9m 的混凝土箱体内部。

除控制大楼外,该厂的全部设备都建于地下混凝土箱体中(图1-4),而箱体顶部则修建有一个公园。

为了防止工作人员接触到未处理的污水,在污水处理池和走廊之间放置隔离墙,并且在处理池上设置混凝土盖板,将水池与走廊及中心区域隔离。

地下处理厂还设计有大量的紧急出口,保证工作人员可以紧急疏散。

由于采用了全封闭的结构形式,多克哈芬污水处理厂的总占地面积仅相当于普通处理厂的1/4,而地面已经发展为一个占地50 000m2的公园。

污水中氨氮的主要去除方法

本文摘自再生资源回收-变宝网()污水中氨氮的主要去除方法近20年来,对氨氮污水处理方面开展了较多的研究。

其研究范围涉及生物法、物化法的各种处理工艺,目前氨氮处理实用性较好国内运用最多的技术为:生物脱氮法、氨吹脱汽提法、折点氯化法、化学沉淀法、离子交换法、液膜法、土壤灌溉法等。

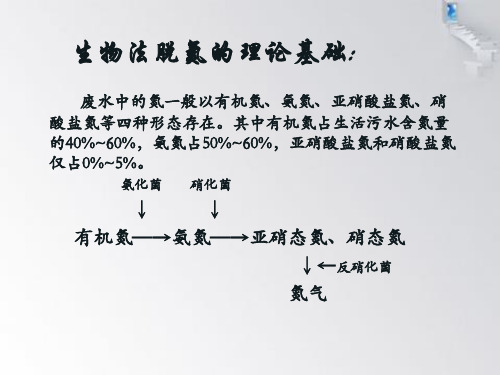

一、生物法1.生物法机理——生物硝化和反硝化机理在污水的生物脱氮处理过程中,首先在好氧条件下,通过好氧硝化菌的作用,将污水中的氨氮氧化为亚硝酸盐或硝酸盐;然后在缺氧条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气而从污水中逸出。

因而,污水的生物脱氮包括硝化和反硝化两个阶段。

生物脱氮工艺流程见图1。

硝化反应是将氨氮转化为硝酸盐的过程,包括两个基本反应步骤:由亚硝酸菌参与的将氨氮转化为亚硝酸盐的反应;由硝酸菌参与的将亚硝酸盐转化为硝酸盐的反应。

在缺氧条件下,由于兼性脱氮菌(反硝化菌)的作用,将硝化过程中产生的硝酸盐或亚硝酸盐还原成N2的过程,称为反硝化。

反硝化过程中的电子供体是各种各样的有机底物(碳源)。

生物脱氮法可去除多种含氮化合物,总氮去除率可达70%—95%,二次污染小且比较经济,因此在国内外运用最多。

但缺点是占地面积大,低温时效率低。

2.传统生物法目前,国内外对氨氮污水实际处理中应用较成熟的生物处理方法是传统的前置反硝化生物脱氮,如A/O、A2/O工艺等,都能在一定程度上去除污水中的氨氮。

传统生物脱氮途径一般包括硝化和反硝化两个阶段,硝化和反硝化反应分别由硝化菌和反硝化菌作用完成,由于对环境条件的要求不同,这两个过程不能同时发生,而只能序列式进行,即硝化反应发生在好氧条件下,反硝化反应发生在缺氧或厌氧条件下。

由此而发展起来的生物脱氮工艺大多将缺氧区与好氧区分开,形成分级硝化反硝化工艺,以便硝化与反硝化能够独立地进行。

1932年,Wuhrmann利用内源反硝化建立了后置反硝化工艺(post-denitrification),Ludzack 和Ettinger于1962年提出了前置反硝化工艺(pre-denitrification),1973年Barnard结合前面两种工艺又提出了A/O工艺,以及后又出现了各种改进工艺如Bardenpho、Phoredox(A2/O)UCT、JBH、AAA工艺等,这些都是典型的传统硝化反硝化工艺。

世界知名污水处理厂资料

《IWA污水资源回收汇编报告》优秀案例(2)—奥地利Strass污水处理厂能源大噪,早在20世纪90年代,Strass污水处理厂就开始关注如何能在满足工厂运行之外实现产能。

其合理性是由于污水中蕴含的能量远高于处理污水所需的能耗。

在1996年,Strass污水处理厂已经可以生产50%其运行所需的能量,到2005年,工厂实现了能源自给和额外产能。

污水处理厂位于奥地利Strass Valley,服务于31个社区,每年可为6万到25万人口提供污水处理服务。

服务人口数量的变化是由于旅游季高峰的出现,但这一因素在工厂的最初设计时就已被纳入考量。

Strass污水处理厂采取了一系列措施来实现能源自给,采用两段生物系统的AB工艺就是其中之一。

根据季节的不同,该系统每周有9万到20万人口当量的平均处理能力。

A段可以去除55%—65%的有机物负荷,污泥停留时间少于半天。

B段的污泥停留时间约为10天,这样可以去除80%的氮。

在线的氨氮分析器控制着曝气量和曝气时间,并且如果需要,所有的活性污泥池都可以进行有效曝气.这种工艺可以保证有机质最大程度地进入污泥消化系统。

剩余污泥被浓缩,厌氧消化和脱水.通过这种方式产生的出水通常都有很高的氮负荷.Strass污水处理厂的一个独到之处是其从2004年开始在侧流中利用DEMON工艺去除氨氮。

系统利用厌氧氨氧化菌,分两步进行处理。

第一步是通过氧化作用将氨氮转化成亚硝酸盐,第二步是通过厌氧氨氧化反应,利用亚硝酸将剩余的氨氮氧化。

工艺还含有结合硝化和厌氧氨氧化过程的序批式反应器(SBRs),在两年半的时间内,该工艺分三个阶段被放大应用。

除了可以降低硝化反应的能源需求,采用DEMON工艺的转化过程能够使大部分的进水有机物负荷在消化器中被用于生成生物沼气,而不是在反硝化作用中被消耗。

并且和其前工艺相比, DEMON工艺的一大不同之处在于它不需要额外添加碳源.除了AB工艺和侧流除氮工艺,在热电联产(CHP)单元中采用全新发动机可以提高使用效率和电机效率,这也是是实现产能的重要因素。

厌氧氨氧化处理技术

PNA的成本依然远低于前两者 (SHARON的65%,传统硝化反 硝化工艺的35%)

结

论

例:处理5000 m3/d的浓缩液,即使去除率 仅为70%, 跟传统脱氮工艺相比,PNA工艺 每年节省110万度电,2000吨甘油,2600 吨 二氧化碳的排放,总节省成本为220万美元。 如果纽约市最终采纳PNA工艺作为主要脱氮 工艺,那么未来几十年,纽约市污水处理所 需的曝气量将减少60%,污泥产量减少90%, 化学品投加量减少50%,而且不需要外加碳 源。

1996-2015年,污水排入牙买加湾的总氮变化情况

部分亚硝化/厌氧氨氧化(PNA)工艺

废水先经过亚硝化,将50%的氨氮氧化为亚硝酸盐,然后剩余 的氨氮与生成的亚硝酸盐氮进行厌氧氨氧化反应生成氮气。

26厂部分亚硝化/厌氧氨氧化(PNA)工艺后的结 果对比

26厂三种处理工艺的成本估算

单位重量淡的去除 成本

厌氧氨氧化工艺的优点

• 自养型细菌,节约能耗以及谈源消耗; • 厌氧氨氧化的细胞产率很低,大大降低了 剩余污泥产量: • 厌氧氨氧化工艺容积效能高,节省了占地 面积。

传统BNR,SHARON和anammox 原理的区别

Sharon-Anammox 工艺

荷兰鹿特丹污水处理厂首次实现

与常规生物脱氮工艺相比: 1)节约 25%曝气能耗; 2)节约 100%的有机碳源; 3)污泥沉降性好,易分离; 4)污泥产率低,节省污泥 处置费。

它的污泥脱水设备处理来自其他污水厂的污泥经离心机处理好压成泥饼并产生浓缩液日产量月4920浓缩液处理流程图以及浓缩液的主要参数19962015年污水排入牙买加湾的总氮变化情况部分亚硝化厌氧氨氧化pna工艺废水先经过亚硝化将50的氨氮氧化为亚硝酸盐然后剩余的氨氮与生成的亚硝酸盐氮进行厌氧氨氧化反应生成氮气

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

荷兰鹿特丹DOKHAVEN污水处理厂介绍荷兰鹿特丹DOKHAVEN市政污水处理厂始建于1979年,负责处理来自鹿特丹市中心、南部与西部部分地区城市污水。

其主体污水处理工艺构筑物完全置于地面附近存在大量居民住宅的地下,使之成为荷兰,乃至世界污水处理厂建设史上为数不多的经典工程之作。

同时,因其污水与污泥处理工艺升级时不断采用世界上最先进的工艺流程,如 SHARON(中温亚硝化)与ANAMMOX(厌氧氨氧化)等现代技术已生产化应用于其污泥消化液的脱氮处理之中,从而使它成为世界上技术装备最为先进的污水处理厂。

它的总占地面积仅相当于普通处理厂的1/4,这意味着它不仅在能源与材料消耗方面有着很大程度上的可持续意义,而且在节省占地方面亦呈现出十分紧凑的可持续特点。

此外,该处理厂在通风尾气的利用与处理、防振消音等方面的工程措施也有独到之处。

本文从DOKHAVEN污水处理厂兴建的历史背景、工艺沿革、除磷脱氮、污泥处理、尾气处理、过程控制、安全防护等方面一一介绍该处理厂的情况,目的是使国内同行在跟踪先进污水处理工艺设计以及升级过程的同时,了解发达国家在污水处理设施建设方面的阶段性与总体发展思路以及具体工程实施办法。

1 历史背景1977年荷兰ZHEW水务局决定在鹿特丹兴建3个市政污水处理厂,以处理从鹿特丹市排放的全部污水。

其中一个打算建在鹿特丹市中心的污水处理厂选址在当时成了一大难题。

在市中心Vaanplein附近建处理厂不仅耗资巨大,而且也存在着很多棘手的问题,例如通向新马斯河的截流下水道不得不改变方向而穿过鹿特丹市中心地区。

这些实际问题迫使市政当局寻找另外较为合适的场址,最后选定了DOKHAVEN——一个已有一个世纪历史但已被废弃多年的船坞码头。

由于地表可用面积的限制以及周围已经存在大量居民住宅,污水处理构筑物不得不选择全地下式结构,而且能够利用的最大地下占地面积也仅为传统工艺所需面积的1/4。

DOKHAVEN污水处理厂于1979年决定兴建,1981年开始施工,1987年11月3日正式开始运行。

因占地所限,在污水处理工艺的现场不可能再兴建污泥处理与处置设施,只好将污泥送往距 DOKHAVEN 主场地 600 m以外的另一场地进行单独处理。

同时,利用这一场地对从地下式全封闭污水处理工艺中排出的尾气进行必要的处理并排放。

实际上,从DOKHAVEN污水处理厂投入运行伊始,污水排放标准便不断提高。

这意味着处理工艺必须顺应时代的要求不断升级与变型。

在此方面,DOKHAVEN污水处理厂不仅设计时便采用了当时最先进的AB法,而且在近两年内又及时吸收了研发于荷兰的最新脱氮技术——SHARON与ANAMMOX 工艺,最大限度地以较可持续的方式降低出水中氮的排放浓度。

2 排放标准提高与处理工艺升级根据欧洲委员会《地面水污染协定》(75/440/EEC及79/869/EEC)与《市政污水处理协定》(91/271/EEC)[1],荷兰为满足境内《地面水污染协定》的目标,相应制订了自己严格的排放标准——《市政污水排放规范》。

污水处理厂出水不仅要满足这个规范对出水水质的要求,而且还不得不满足对臭味与噪音控制的需要,即满足《环境管理协定》所规定的内容。

原始工艺设计(1980年)并未考虑对氮、磷的去除(见表1),而新的《市政污水排放规范》明确规定从1995年起对磷的排放限制,而且从那时起对氮的限制也逐渐由对TKN 的控制转向对总氮的控制。

显然,原始的设计不能满足对营养物去除的要求,需要进行升级。

对于除磷而言,因场地的限制而不得不在原始的生物处理过程主流线上补充化学除磷步骤。

而对脱氮来说,及时对污泥消化液采用了近年在荷兰研发出来的SHARON和 ANAMMOX工艺。

污泥消化液仅占全场进水总量的1%,而所含氮的负荷却占了总进水氮负荷的1 5%。

因此,对这小部分水量进行集中脱氮处理可显著地降低总的出水氮排放浓度。

3 污水处理厂概况表1 逐渐提高的排放标准与目前处理结果注:*表示未作要求。

污水处理厂处理构筑物全部设计于地下。

首先,从原船坞地面向海平面以下 7~8 m要挖去厚厚的淤泥层,紧接着向下是3~4 m厚的砂层。

原船坞码头便建在砂层以下的隔水(新马斯河)层上,因此,污水处理工艺流程也只能建在这个隔水层上。

污水处理工艺施工采用干式法。

处理构筑物现场原为码头,而现今已变成一个拥有5 hm2面积的公园。

全地下污水处理工艺构筑物占据两层,总平面面积为4 hm2。

它的处理能力为47万人口当量,其中大约30% 来自于服务区域内商业污水。

污水处理厂进水依靠5个终端泵站通过压力管道导入。

原设计中的污泥消化液也通过压力输送回到处理厂(现已单独处理)。

暴雨季节,处理厂最大小时处理能力为1.9万m3。

处理工艺为二级,首先去除悬浮物,然后为二段生物处理工艺(AB法)。

最后,处理水用泵抽入地上的新马斯河排放。

处理厂的主要投资用于防护性措施,以保证周围居民免于臭味、振动或噪音的干扰。

污水处理过程中产生的污泥用泵送往600 m以外的另一处约1 hm2的地上场地单独处理。

污泥首先浓缩,然后消化。

消化过程产生的甲烷用于发电,供应处理厂用电。

每年从污泥消化产品——甲烷中产生的电量相当于2 750个荷兰家庭的用电量。

最后,消化后的脱水污泥被运往鹿特丹以南的一个专用焚烧场做最终焚烧处置。

消化上清液(消化液)原设计为回流到污水处理工艺流程再行处理。

但因2006年后对氮的控制将完全改用总氮标准,所以原设计显然不能满足要求(见表1),必须寻求新的方法进行升级。

由于原污水处理工艺场地根本无余地再行扩建,所以DOKHAVEN污水处理厂经过长时间的技术比较,最终选定了以SHARON+ANAMMOX 处理消化液中高浓度氨氮的方案。

4 污水处理工艺4.1 工艺流程DOKHAVEN污水处理工艺流程见图1。

进水靠场外5个终端污水泵站以及污泥消化液回流泵通过压力管线被泵入进水池(1)。

每条压力管线在处理厂内均可控制开启;发生故障时进水也可通过跨越管线而直接排入新马斯河。

进水首先进入细格栅(2)。

有4组用于去除漂浮物与纤维物质的细格栅,每组细格栅包括2个孔径为5 mm的转鼓,水流垂直进入,截留杂物靠水力挤压后收集。

1 进水2 细格栅3 沉砂池4 A段曝气池5 中间沉淀池6 回流污泥7 剩余污泥回流8 浮滓去除9 污泥调节池10 B段曝气池 11 最终沉淀池 12 出水排放新马斯河13 剩余污泥至另一处理厂 14 格栅截留物排除 15 沉砂排除图1 DOKHAVEN污水处理工艺流程通过格栅后,进水及此前回流的部分污泥经过一个配水槽被平行分为8股,各自进入一个完全相同的曝气沉砂池(3)。

沉淀砂粒通过底部刮砂机排出并被冲洗后运出。

然后,进水以及部分回流污泥进入8个平行的A段曝气池(4)。

因雨季时污水同雨水混合,所以雨季时的曝气池停留时间最短,为15 min;旱季时的正常停留时间为30 min。

在A段曝气池中,COD 去除率约80%,同时氮和磷也会因细菌合成或化学沉淀而显著减少。

在A段曝气池中,铁盐、混凝剂与絮凝剂配合细菌代谢使用,主要作用是化学除磷。

如果曝气池表面出现泡沫现象,还要投加除泡剂。

8个平流式中间沉淀池(5)负责对来自A段曝气池(浸没式微孔曝气)的混合液沉淀分离。

底部刮泥机以及水面浮滓撇除板清除沉淀污泥与浮滓。

回流污泥(6)靠16台大功率水泵回流至格栅前(旱季时),而在雨季时污泥直接回流进入A段曝气池。

不断产生的剩余污泥(7)和被撇除的浮滓(8)通过一个调节池送往污泥处理部分。

由中间沉淀池分离的上清液(中间出水)依次进入4组B段曝气池(每组中设4个表面曝气器)。

自动控制阀门让 B段曝气池保持一个恒定的水位,以确保稳定的运行。

对B段曝气池来说,存在着一个最大的允许接纳水量。

如果中间出水流量超过14 500 m3/h,多余的水量将被直接排入新马斯河,这种情况显然只在雨季时才会出现。

B段曝气池再去除85%的有机物,加上A段曝气池较早已去除的约80%,两段曝气总有机物去除率为96% 。

在B段曝气池中,氨氮通过硝化作用被氧化为硝酸氮。

污泥在最终沉淀池(11)中沉淀分离,回流污泥(6)返回B段曝气池;剩余污泥(7)和浮渣(8)通过一个调节池送往污泥处理部分;最终出水靠出水泵排入有着较高水位的新马斯河。

整个污水处理工艺流程的水力停留时间为12 h,而传统工艺的停留时间往往需要48 h(如在荷兰广泛采用的氧化沟系统)。

4.2 工艺参数设计负荷47万人口当量,9100 m3/h(旱季),19000 m3/h(雨季),14250 m3/h (最大B段进水量)。

格栅4组,流量为7200 m3/h,转鼓直径为1000 mm,孔径为5 mm。

曝气沉砂池8组,尺寸14 m×3.5 m×4.33 m (L×W×H),停留时间为5.4 min,粗泡曝气,总曝气能力为925~3 850 m3/h,吸砂泵为4台,流量为30 m3/h,2个18 m3沉砂贮存罐。

A段曝气池8组,尺寸39.6 m×3.5 m×4.32 m (L×W×H),停留时间为15 min,污泥负荷为3 kg BOD/(kgMLSS·d),细泡曝气,总曝气能力为4900~21800 m3/h,混合液浓度为1.5~2 kg MLSS/m3。

中间沉淀池8组,尺寸60.5 m×13.1 m×2.6 m (L×W×H),停留时间为50 min,表面负荷为3 m3/(m2·h),链式刮泥机为16套,污泥回流泵为16台,流量为190~630 m3 /h,A段剩余污泥调节池为38 m3。

B段曝气池4组,尺寸27.2 m×27.2 m×4 m (L×W×H),停留时间为50 min,污泥负荷为0.15 kgBOD/(kgMLSS·d),表面曝气机16台,混合液浓度为3 kgMLSS/m3。

最终沉淀池8组,尺寸83.1 m×17.2 m×2.5 m (L×W×H),停留时间为120 min,最大容许流量为14250 m3/h,表面负荷为1.25 m3/(m2·h),链式刮泥机16套,污泥回流泵流量为310~710 m3/h,B段剩余污泥调节池为35 m3。

出水泵站水泵为6台,每台流量为3400 m3/h。

5 自动控制大量计算机被用于控制水泵的开启、在线水质/控制参数测量与仪表控制。

计算机实际上负责着DOKHAVEN污水处理厂大部分日常运行与监测工作,它们协调着污水与污泥处理工艺,控制着水泵站,保持着与鹿特丹市负责管理排水系统的中心通讯与控制室的联系。