RP170-120辊压机

辊压机安装使用说明书

RP120-80辊压机安装使用说明书编制:张光宇审查:王素玲标准:陶慧萍洛阳矿山机械厂目录1、综述2、主要技术性能3、结构简介4、设备安装5、设备的调试与试运转6、辊压机的正常操作7、设备的维护与故障处理8、其他说明9、附图4张1、综述辊压机由于器显著的节能、增产优点,被世界上公认为是国际八十年代最先进的粉磨设备,近几年在世界范围内得到了迅速的推广。

结合中国的实际情况,我厂从联邦德国的KHD公司引进了辊压机的设计,制造技术,并在次基础上,完善设计了辊压机产品系列可以满足各种规范粉磨系统的需要。

1.1、辊压机工作原理辊压机由两个相向且同步旋转的挤压辊组成,具有一定料压的物料经可调式喂料装置被挤压辊连续带入辊间,同时液压系统向挤压辊施以足够大的挤压力,物料在50Mpa以上的高压作用下变成实压料饼从机下排除。

这种料饼含有一定比例的成品细粉而且粗颗粒内部也充满了裂纹,这样强度大大降低,对进一步粉磨极为有利,从而使整个粉磨系统的电耗得以显著降低。

辊压机的挤压辊连续的直接作用在物料层上,物料主要在高压作用下迅速粉碎。

1.2、辊压机粉磨的主要特点:根据辊压机在水泥工业的实际应用结果,人们终结出如下主要特点:(1)生产效率高:在粉磨系统中安装辊压机,可以粉磨设备的潜在能力得以充分发挥,增加产量,提高整个系统的生产效率。

(2)降低粉磨电耗,用辊压机粉磨物料,可以使粉磨系统的总电耗显著降低。

(3)节省投资,便于维修:对于同样生产能力要求的辊压机与管磨机、相比,辊压机结构简单,体积小,重量轻,占用厂房空间小,可以节省设备投资。

同时也有利于对原有粉磨系统进行设备改造,此外,辊压机的操作,维修也非常简便。

(4)工作环境好:物料在挤压辊罩内,被连续稳定的挤压粉碎,有害粉尘不易扩散;同时由于近乎无冲击发生,故辊压机的噪音比管磨机等小的多。

1.3、辊压机的应用辊压机除了用于水泥生料和熟料的粉磨外,还可以用于煤炭金属矿石,化工原料的脆性物料的粉磨。

高压辊磨机操作法

65bar 65bar 444A左右 450A左右 2.7 1530 6.6 31

80bar 80bar 550A左右 555A左右 2.6 1740 8.5 23

80bar 80bar 505A左右 511A左右 2.6 1680 9.2 26

辊压机五步操作口诀法

先进 操作法

操作法经济效益分析

直接经济效益分析表

辊压机五步操作口诀法

先进 操作法

辊压机概述

程潮铁矿RP-120/50辊压机 程潮铁矿RP-120/50辊压机 RP 是冶金行业全国第一家从德 国引进价值上千万元的磨矿 单机设备, 单机设备,与传统的球磨和 润磨工艺相比, 润磨工艺相比,具有工艺流 程简单,能耗低的特点。 程简单,能耗低的特点。它 的最大优越性是能较大提高 铁精矿的比表面积( 铁精矿的比表面积(cm²/ ),从而提高造球的成球率 从而提高造球的成球率, g),从而提高造球的成球率, 大大提高生球产量和质量 。

辊压机五步操作口诀法

先进 操作法

操作法口诀

• 1.水分小8,压力设80,辊隙设20,料位设170,电流 1.水分小8 压力设80,辊隙设20,料位设170, 水分小 80 20 170 500A) 在5(500A)上 • 2.水分大8,压力设70,辊隙设20,料位设160,电流 2.水分大 水分大8 压力设70 辊隙设20 料位设160 70, 20, 160, 在4(400A)上5(500A)下 400A) 500A) • 3.水分大9,压力设60,辊隙设18,料位设150,电流 3.水分大 水分大9 压力设60 辊隙设18 料位设150 60, 18, 150, 350A) 在3点5(350A)左右 注明:水份(%)/压力(bar)/辊隙(mm)/料位(cm)/电流(A (%)/压力(bar)/辊隙(mm)/料位(cm)/电流(A) 注明:水份(%)/压力(bar)/辊隙(mm)/料位(cm)/电流(A)

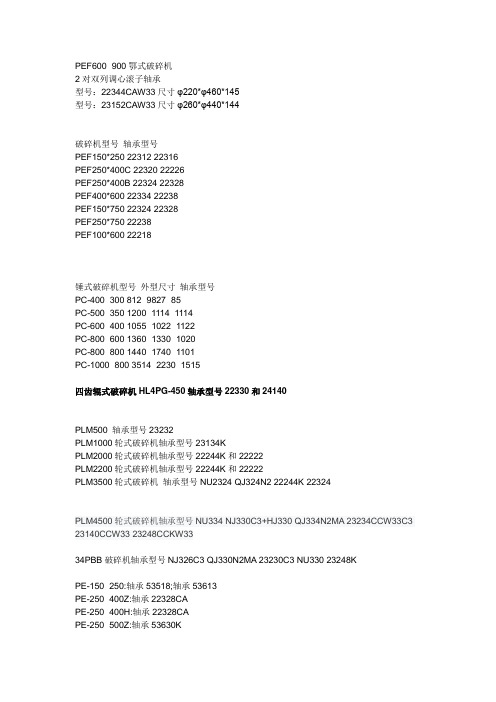

破碎机轴承常用轴承型号

PEF600×900鄂式破碎机2对双列调心滚子轴承型号:22344CAW33尺寸φ220*φ460*145型号:23152CAW33尺寸φ260*φ440*144破碎机型号轴承型号PEF150*250 22312 22316PEF250*400C 22320 22226PEF250*400B 22324 22328PEF400*600 22334 22238PEF150*750 22324 22328PEF250*750 22238PEF100*600 22218锤式破碎机型号外型尺寸轴承型号PC-400×300 812×9827×85PC-500×350 1200×1114×1114PC-600×400 1055×1022×1122PC-800×600 1360×1330×1020PC-800×800 1440×1740×1101PC-1000×800 3514×2230×1515四齿辊式破碎机HL4PG-450轴承型号22330和24140PLM500 轴承型号23232PLM1000轮式破碎机轴承型号23134KPLM2000轮式破碎机轴承型号22244K和22222PLM2200轮式破碎机轴承型号22244K和22222PLM3500轮式破碎机轴承型号NU2324 QJ324N2 22244K 22324PLM4500轮式破碎机轴承型号NU334 NJ330C3+HJ330 QJ334N2MA 23234CCW33C3 23140CCW33 23248CCKW3334PBB破碎机轴承型号NJ326C3 QJ330N2MA 23230C3 NU330 23248KPE-150×250:轴承53518;轴承53613PE-250×400Z:轴承22328CAPE-250×400H:轴承22328CAPE-250×500Z:轴承53630KPE-250×500H:轴承53630KPE-400×600Z:轴承53638PE-400×600H:轴承53638PE-500×750:轴承53548KPE-600×900Z:轴承23148C/W33PE-600×900H:轴承23148CK/W33衬套AH3144PE-750×1060:轴承3053776K;轴承3153776K;退卸套AHX3176PE-900×1200:轴承3053780K;轴承3153780K;退卸套AHX3180PE-1200×1500:轴承231/500CA/W33;轴承231/500CAK/W33;退卸套AHX31/500PE-1500×1800:轴承241/560ECA30/C3W33;轴承241/560ECAK30/C3W33;退卸套AOH241/560PEX-150×750Z:轴承3053736KPEX-150×750H:轴承3053736KPEX-250×750Z:轴承53538PEX-250×750H:轴承53538PEX-250×1000Z:轴承53538PEX-250×1000H:轴承53538PEX-250×1200Z:轴承53540PEX-250×1200H:轴承53540PEX-300×1300:轴承3644K单锻锤式破碎机PCF1412轴承22344CK/W33;衬套H2344;轴承3003724单锻锤式破碎机PCF1616轴承23252CACK/W33;退卸套AOH2352;轴承22228CC/W33 单锻锤式破碎机PCF1618轴承23256CACK/W33;衬套H2356;轴承22228CC/W33单锻锤式破碎机PCF1818轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23132CC/C3W33单锻锤式破碎机PCF2018轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33单锻锤式破碎机PCF2022轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33单锻锤式破碎机PCF-2022II轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33单锻锤式破碎机PCF-2022Ⅲ轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33PC0808 破碎机轴承22316PE900x1200 轴承23180CAW33鄂式破碎机一般用轴承:轴承类型:调心滚子轴承系列222,223,231,232系列例如:2套动鄂轴承23168KC3+H31682套主机架轴承23256KC3+H2356反击式破碎机一般用轴承:轴承类型:调心滚子轴承系列223,231,232系列例如:2套轴承23272KC3+H3272圆锥破碎机轴承类型:调心滚子、圆锥滚子、推力圆柱、圆柱滚子轴承等例如:外1套NU2240+HJ2240内2套NU2240+HJ2240和1套圆锥56129223284K 24130 24134 24164 23152 23156生料破碎24180CCKW33+NNU4180C3熟料破碎NU2272 24172K 22338K 23232PEF600×900鄂式破碎机2对双列调心滚子轴承型号:22344CAW33尺寸φ220*φ460*145型号:23152CAW33尺寸φ260*φ440*144破碎机型号轴承型号PEF150*250 22312 22316PEF250*400C 22320 22226PEF250*400B 22324 22328PEF400*600 22334 22238PEF150*750 22324 22328PEF250*750 22238PEF100*600 22218抛砖引玉,有不对的地方请更正或者添加更多的设备型号和轴承型号锤式破碎机型号外型尺寸轴承型号PC-400×300 812×9827×85PC-500×350 1200×1114×1114PC-600×400 1055×1022×1122PC-800×600 1360×1330×1020PC-800×800 1440×1740×1101PC-1000×800 3514×2230×1515谁可以丰富下这些型号对应的轴承型号?四齿辊式破碎机HL4PG-450轴承型号22330和24140PLM500 轴承型号23232PLM1000轮式破碎机轴承型号23134KPLM2000轮式破碎机轴承型号22244K和22222PLM2200轮式破碎机轴承型号22244K和22222PLM3500轮式破碎机轴承型号NU2324 QJ324N2 22244K 22324PLM4500轮式破碎机轴承型号NU334 NJ330C3+HJ330 QJ334N2MA 23234CCW33C3 23140CCW33 23248CCKW3334PBB破碎机轴承型号NJ326C3 QJ330N2MA 23230C3 NU330 23248KPE-150×250:轴承53518;轴承53613PE-250×400Z:轴承22328CAPE-250×400H:轴承22328CAPE-250×500Z:轴承53630KPE-250×500H:轴承53630KPE-400×600Z:轴承53638PE-400×600H:轴承53638PE-500×750:轴承53548KPE-600×900Z:轴承23148C/W33PE-600×900H:轴承23148CK/W33衬套AH3144PE-750×1060:轴承3053776K;轴承3153776K;退卸套AHX3176PE-900×1200:轴承3053780K;轴承3153780K;退卸套AHX3180PE-1200×1500:轴承231/500CA/W33;轴承231/500CAK/W33;退卸套AHX31/500PE-1500×1800:轴承241/560ECA30/C3W33;轴承241/560ECAK30/C3W33;退卸套AOH241/560PEX-150×750Z:轴承3053736KPEX-150×750H:轴承3053736KPEX-250×750Z:轴承53538PEX-250×750H:轴承53538PEX-250×1000Z:轴承53538PEX-250×1000H:轴承53538PEX-250×1200Z:轴承53540PEX-250×1200H:轴承53540PEX-300×1300:轴承3644K单锻锤式破碎机PCF1412轴承22344CK/W33;衬套H2344;轴承3003724单锻锤式破碎机PCF1616轴承23252CACK/W33;退卸套AOH2352;轴承22228CC/W33 单锻锤式破碎机PCF1618轴承23256CACK/W33;衬套H2356;轴承22228CC/W33单锻锤式破碎机PCF1818轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23132CC/C3W33单锻锤式破碎机PCF2018轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33单锻锤式破碎机PCF2022轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33单锻锤式破碎机PCF-2022II轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33单锻锤式破碎机PCF-2022Ⅲ轴承24172ECCK30J/C3W33;退卸套AOH24172;轴承23232CC/C3W33PC1010 破碎机22330PC0808 破碎机轴承22316PE900x1200 轴承23180CAW33轴承类型:调心滚子223、233系列,圆柱滚子NJ23系列例如:22328MBC4 NJ2336C4等立式磨机轴承类型:调心滚子、圆锥滚子、圆柱滚子轴承等例如:圆锥:531818(560*1080*530) 803659(682.625*1140*775) ;圆柱:NU12/560(560*1030*260);调心:807608(900*1420*550),809143(1058.3*1620*615),24172+NNU4172,241/560+NNU41/560....NU 31/500磨煤机:NU315624140NU316424144NU234424144ZGM95磨辊轴承NU2372ZGM95磨辊轴承24152NU235224152ZGM113K磨辊轴承NU3192ZGM113K磨辊轴承24156NU235624156ZGM123G磨辊轴承NU3196ZGM123G磨辊轴承24160NU236423164BNU31/50024164NU2368NU20/850241/750KNU20/850220241/750KNU20/800241/710KNU20/750241/670KNU20/710241/630KNU20/670241/600KNU20/630241/560KNP969539-NP183622EE426198D-902A1NNU40/500LM974534DWNNU4188NU229223260K旋转窑托轮单元用轴承一般是调心滚子241系列熟料粉碎熟料粉碎一般采用辊压机、水泥磨辊压机轴承四列圆柱滚子轴承:国产型号FCDP120164550 FAG型号518780 RP140-110辊压机调心滚子轴承:241/560K30CLF150-100辊压机调心滚子轴承241/600 CAK30/W33CLF170-80 辊压机调心滚子轴承241/600CAK30/W33M5046TRP140-140辊压机用轴承四列圆柱滚子轴承国产型号FCDP136190650/HCC4 国产型号829776SKF型号351175CFAG型号513125关节轴承关节轴承GEG100ES-2RSM5503 TRP180-140辊压机用轴承:四列圆柱滚子轴承国产型号FCDP150216715/HC/C4双向推力圆锥滚子轴承国产型号829784SKF型号BFDB353200FAG型号545991M5038TRP160-140辊压机轴承国产型号FCDP142210715/HC/C4国产型号829784SKF型号BFDB353200FAG型号545991关节轴承GE160XT-2RSCLF180-120辊压机轴承:双列调心滚子轴承241/750CAK30/W33CLF170100辊压机轴承241/750CAK30/C3W33RP170-120辊压机轴承主轴承双列调心滚子轴承232/750设备生产厂家:中信重工机械股份有限公司HFCG140-80 辊压机轴承主轴承,232/600水泥磨部分轴承磨机规格磨机轴承名称磨机轴承内径(mm)外径(mm)高度(mm)Φ1.83×L 外球面调心双列圆柱滚子轴承SL0549/695 695 1000 230SL0649/695 695 1000 255调心滚子轴承236/700 700 950 150Φ2.2×L 外球面调心双列圆柱滚子轴承SL0549/895 895 1200 240SL0649/895 895 1200 265调心滚子轴承236/900 900 1135 160Φ2.4×L 外球面调心双列圆柱滚子轴承SL0549/1000 1000 1350 280SL0649/1000 1000 1350 300调心滚子轴承230/1000 1000 1270 270Φ2.6×L 外球面调心双列圆柱滚子轴承SL0549/1200 1200 1600 280SL0649/1200 1200 1600 330调心滚子轴承236/1200 1200 1540 280Φ3.0×L 外球面调心双列圆柱滚子轴承SL0549/1300 1300 1800 280SL0649/1300 1300 1800 310调心滚子轴承236/1300 1300 1665 300Φ3.2×L 外球面调心双列圆柱滚子轴承SL0549/1300 1300 1800 280SL0649/1300 1300 1800 310调心滚子轴承236/1300 1300 1665 300卧式辊磨:型号241/850K30管磨机:例如:SAG磨机(半自磨)这轴承生产过,型号是248/1500K30这里介绍的一些轴承型号多数都生产过。

RP120-80辊压机更换辊子方案

• 14、非标件恢复后,吊装辊子。修复挤压辊罩上“7” 字形密封圈。

• 注:“7”字形密封圈须罩住端面密封环,同时不得与 端面密封环擦碰。

• 15、中心支架补焊,吊至辊压机平面安装。 • 注:补焊完毕后,焊缝周围用氧乙炔加热至600~650℃

,保温15分钟,用石棉布覆盖冷却,作应力退火处理。 • 16、清洗平油缸,吊运至辊压机平面安装。 • 注:平油缸安装前,清洗液压油箱及油路系统。 • 17、吊装上框架压板,恢复进料装置。 • 18、安装减速机:

拆卸轴承。 • 6、拆卸平油缸运至车间清洗。更换机架上磨损的不锈钢滑板。 • 7、拆卸轴承: • ①.拆卸辊子冷却水管各部件。 • ②.拆卸轴承压盖。 • ③.用液压泵将轴承内径扩张,分离轴承。 • 8、租用25T车吊,将辊子、轴承吊下,轴承运回车间清洗。 • 9、清洗轴承:

• ①.拆卸滚柱、保持架、轴承内圈,清洗各部件。 • ②.检查轴承外圈,根据磨损情况决定是否调节安装方向。 • ③.清洗J型油封,更换损坏件。 • ④.清洗完毕,各部件恢复。 • ⑤.更换磨损的特氟龙耐磨板。 • 10、租用25T吊机,将新辊子、轴承吊至辊压机平面。 • 11安装辊子端面密封环,结合面打玻璃胶。 • 12、安装轴承: • ①.油泵压力控制在230bar左右。 • ②.轴承到位时,内圈压盖外表面至轴颈台阶处为60㎜. • 13、各罩壳非标件视情况修复或更换。侧板堆焊处理,侧板顶丝 • 孔外侧加焊密封圈。

• ⑥、清洗扭力支撑8个轴承,恢复扭力支撑。

• ⑦恢复万向节。

• 19、修复气动闸板阀,安装复位。 • 20、调整侧板与辊子端面间隙约:1~2㎜. • 21、恢复各冷却水管、回转接头、润滑油管。 • 22、轴承加油,液压系统加压放气。 • 23、空转试车。 • 三、检修时间及工种人员: • 1、检修时间:二月十四日到二月二十五日 • 2、检修人员及工种

粉磨车间工艺计算参考

第7章水泥制成车间工艺设计7.1水泥的制成水泥制成是水泥制造的最后工序,也是耗电做多的工序。

其主要功能是将按照一定比例配合好的水泥熟料、混合材料和缓凝剂粉磨至适宜的细度,增大其比表面积,加速水化速率,满足水泥浆体凝结硬化的要求。

目前,水泥的粉磨主要采用辊压机或立磨与球磨机组成的预粉磨系统;立磨终粉磨系统则是水泥粉磨发展方向;筒辊磨终粉磨系统也得到一定应用。

对于辊压机预粉磨系统来说,辊压机、球磨机和选粉机之间有多种组合形式,比较常见的是联合粉磨系统和半终粉磨系统。

本次设计采用国内应用较多的联合粉磨系统,其工艺流程见图7-1所示。

图7-1 水泥联合粉磨系统工艺流程图在该系统中,辊压机与V型选粉机组成一个圈流系统,其工艺过程为:来自配料站的物料以及出辊压机的物料由循环斗提和上料皮带送至V型选粉机,选出的细粉经过旋风筒分离后进入水泥磨,而粗粉回稳流仓,经辊压机粉磨后经出料皮带进入循环斗提,然后重复上述过程。

出旋风筒的含尘气体一部分在循环风机、V型选粉机和旋风筒中循环;一部分作为O-Sepa选粉机的一次风。

水泥磨与O-Sepa选粉机组成另一个圈流系统,其工艺过程为:经旋风筒分离的细粉和O-Sepa选粉机分离的粗粉进入球磨机进行粉磨,出磨水泥经出磨斜槽、出磨斗提和输送斜槽送至O-Sepa选粉机,选出的粗粉重新入磨;出选粉机的含尘气体经系统袋式收尘器净化后排入空气,收下的细粉即为水泥成品。

出磨含尘气体经磨尾袋收尘器净化后排入空气,而收下的物料同出磨水泥一起被送入选粉机。

6.2制成车间主要设备选型6.2.1辊压机选型辊压机可根据其所要求的物料通过量进行选型,物料通过量可按式(7-1)进行计算,KL Q G R R )1(+==9.0 2.2)(1180+⨯=640 t/h (7-1)式中:G R —辊压机要求通过量,t/h ;Q —粉磨系统要求生产能力,t/h ;L R —辊压机的循环负荷,对联合预粉磨系统取2.2;K —通过量波动系数,取K=0.9。

CRP170120辊压机脂润滑系统说明书

共 10 页 第 1 页

成都利君实业股份有限公司

CLGY-170120-Ⅰ型脂润滑系统使用说明书

一、概述

本脂润滑系统用于主轴承的润滑、密封以及活动辊轴承座与导轨间的润滑, 该套润滑系统能适应多粉尘的工作环境,可保证主轴承和活动辊轴承座在良好的 润滑状况下工作。

二、主要技术参数

名称

润滑泵

一级分配器 (KL 系列组合 型片式递进 式油量分配

CLGY-170120-Ⅰ型脂润滑系统 使用说明书 版本号:C 版

成都利君实业股份有限公司

CLGY-170120-Ⅰ型脂润滑系统使用说明书

目录

目 录............................................................. 1 一、概述............................................................ 2 二、主要技术参数.................................................... 2 三、工作原理........................................................ 3

出油口 B

图E

单向阀体

锥体

弹簧

调节螺塞

共 10 页 第 6 页

成都利君实业股份有限公司

CLGY-170120-Ⅰ型脂润滑系统使用说明书

图F ⑥.若拆洗单向阀后仍不能排除故障,说明单向阀故障,更换单向阀。 2、分配器

1)KM、KL 系列单线递进式分配器,由头片、尾片和 3 片中间体组合而成。 分配器的正常出口设置于分配器的两侧面,在上面还设置有预备出口,各中间体 的出油口内均装有止回阀,能彻底防止因润滑点背压作用产生润滑脂的逆流,保 证了各出油口的给油量定量、准确。适用于润滑点密集、耗脂量不同的单线集中 润滑系统中,组成分配系统实现分区控制进行润滑的场合。

CLF170_120辊压机

此处还需要一张减速器油润滑装置的全照。

二、减速机强制冷却润滑系统:油泵、Y型 阀、碟阀、安全阀、温度表、双筒片式滤 油器、压差发讯器、板式换热器、供油温 度表、油压表。作用:对减速机用油进行 强制循环冷却。

液压系统:辊压机液压系统.ppt。 电气控制系统:辊压机触摸屏使用.ppt

三操作程序

机旁开机顺序: 机旁开机顺序:

上侧挡板

小侧挡板耐磨衬板

小侧挡板

侧挡板: 1、 侧挡板主要用来挡住物料,避免 物料在挤压过程中溢出挤压区间。物料对 此板冲刷较大,故侧挡板属于易损件。 2、此处磨损后直接影响辊压物料的 效果并造成两辊负荷差增大。 3、应常检查及时更换。

锁紧盘 抱环

抱篐

锁紧盘: 1、抱箍和抱环。作用:联接减速机输 出轴与辊轴,保障其同步运行。 2、锁紧盘的螺栓务必用规定力矩均匀 拧紧。

CLF170/120辊压机演示 CLF170/120辊压机演示 说明书

一、工作原理。 工作原理。 设备组成及各部分的作用。 二、设备组成及各部分的作用。 操作程序。 三、操作程序。 使用维护。 四、使用维护。

一辊压机工作原理

CLF170/120辊压机是新型水泥粉磨中 的高效节能设备。整台设备集机械、液压 系统和电气自动化于一体。实现设备本身 各检测点运行情况的实时监控、运行中辊 缝自动纠偏调整、备妥与故障诊断、自动 记录运行操作情况。生产中,物料在通过 作相对运转的两辊之间时,在动辊侧液压 缸的作用力下物料被挤压碎裂或产生微裂 纹。

干油站

泵头 泵头

油站注油口 溢流阀 出油口 油压表

干油分配系统 干油泵出油管

子分配器 主分配器

出油口

干油润滑系统: 1、对四个轴承、四个油封、四个滑道 提供润滑。 2、工作方式为间歇式自动加油。现 场监控点与PLC程式控制实现各出油口的 油量自动监控。 3、干油站用油必须是无污染的,否 则分配系统易堵,更对轴承造成损害。

辊压机的操作及常见故障及分析处理

辊压机操作控制首先从稳压仓料位控制回料量等方面入手调节辊压机的运行,确保辊压机系统运行平衡。

辊压机运行调节参数主要是挤压粉碎力(压力),磨辊转速,料饼厚度(辊缝尺寸)和控制辊压机电机电流。

a. 在确保系统安全的条件下尽可能适当地提高辊压机的压力,合理调节系统运行保护的延时程序,既有利提高辊压机作功能力,又有利于系统正常纠偏。

b. 一般规律是辊压机两主辊电流越高,说明辊压机作功越多,系统产量越高。

要求达到电机功率的60% 以上。

c. 根据挤压物料特性和磨机生产不同品种水泥时,确定辊压机垫片厚度和辊缝尺寸大小。

d. 重视辊压机下料点的位置,喂料要注意料仓物料离析导致偏辊,偏载。

因细料难以施压和形成“粒向破碎”。

所以,细粉越多,辊缝越小,功率越低。

e. 导料板插入深度越深,辊缝越小,功率越低,最终导致产量下降。

辊压机进料口到稳压仓下料点之间柱壁面上粘结细粉后,也影响辊压机产量。

f. 加强辊压机侧挡板的维护, 间隙控制在2 -5mm 之间较为合适, 经常检查侧挡板磨损状况, 防止磨损严重漏料。

g.定期检查辊压机辊面, 若出现剥落与较大磨损要及时补焊处理。

h. 防止辊压机振动而跳停的故障。

辊压机常见故障及分析处理1、辊压机是利用高压料层粉碎的机理,采用单颗粒粉碎群体化的工作方式进行连续工作。

常见故障有:①辊压机气动阀板阀刚开启时常造成辊缝过大跳停;②辊缝偏差大跳停;③辊轴温差大跳停;④干油给油器故障跳停;⑤两辊异常振动,动、静辊电流不稳,挤压效果不佳等。

我们主要从辊压机的操作参数、以及入辊压机物料的性质等方面进行研究并采取措施。

具体如下:(1)辊压机气动闸板阀刚开启时料柱对辊子冲力大,液压系统来不及纠偏造成辊缝过大跳停。

对此从两方面进行调整:一是在气动闸板阀汽缸的排气孔处加装球型阀门,把球型阀门开口在1/4处.使气动闸板阀缓慢开启减小对辊子的冲击力;二是从PLC程序控制上将卸荷阀线路短接,使卸荷阀只在停机排料时工作,在辊压机运行情况下卸荷时只通过比例方向阀卸荷,保证系统压力缓慢下降,避免开阀时压力过大瞬时快速卸荷而造成辊压机跳停。

中信重工RP170-120辊压机电气控制系统

The high pressure roller-mill electric control system

生技处 2011-9-6

一、系统简介

辊压机电控系统是根据辊压机的功能要 求、工业现场环境的特点、日常维护及 价格等综合因素设计而成。该系统采用 西门子公司S7-300系列PLC为控制核心, 完成整个系统的功能控制、联锁控制及 网络通讯任务。同时,该系统人机界面 采用西门子触摸屏,提供给用户人性化 的交互界面,将辊压机系统运行中各个 设备的运行状态及参数集中显示。同时 提供给授权人员一些参数设定的功能。

7.甘油桶油位高

原因:干油桶上油位高的检测元件被触发或检测回路故 障

方法:现场查看是否是油位高,若不是,检查检测元件 安装,及线路。

8.信号无效报警 原因:系统中有模拟量信号测量不到

方法:进入触摸屏主画面,查看各个模拟量情况,有闪 烁的或异常的按照图纸查线路

9.震动报警 原因:减速机震动大 方法:检查减速机固定部分地脚螺栓 震动只报警不做跳停

滤芯

13.动/定减油温高报警 原因:减速机油温检测温度高于设定值 方法:检查测温元件,检查油站冷却系统 14.动/定电机轴承、定子温高报警 原因:动/定电机轴承、定子测温高于设定值 方法:检查电机以及检测元件

五、故障原因及处理

1.主轴温差故障 原因:主轴温差大于设定值 方法:查看那个温高的轴承,查看冷却水压及测量元件 2.动/定主轴温高故障 原因:辊子轴承温度高于设定值65 方法:检查冷却水压及冷却水回路,检查干油润滑,检

3.5 主减速机润滑站的控制

动辊和定辊各有一个主减速机润滑站。该部分 主要控制油站油泵电机,减速机润滑站有两种 工作模式,即及手动和自动。在手动模式下可 以单独起动各个减速机油站电机,以方便油路 的检修。在自动模式下,辊压机电机启动后, 减速机油站自动运行,辊压机停机后,减速机 油站电机一直运行直至到减速机轴承温度降到 设定值后自动停止运行。这部分同时测量减速 机轴承温度、减速机油温、减速机震动、油流 以及压差等信号。并根据信号的情况做出相应 的处理。例如轴承温高报警、故障和震动、油 流报警、故障以及压差报警等。

CRP170120辊压机机械部分图纸

活动端外侧端盖OUTER FLANGE OF MOVING END 螺栓 M24×80BOLT 弹垫 24WASHER 平垫 24WASHER 轴承(241/750 CAK30/C3/W33)BEARING(241/750 CAK30/C3/W33)热电阻WZPM-201特THERMOCOUPLE WZPM-201螺 塞 M60×2SCREW PLUG 垫圈 60×68WASHER 轴承座BEARING HOUSING VE型密封圈(φ820)VE SEAL RING 螺栓 M10×40BOLT 外侧密封圈挡板DAM BOARD OF OUTER SEAL RING 油杯 45° M10×1GREASE CUP 组合密封垫10SEAL WASHER 内侧密封圈挡板DAM BOARD OF INNER SEAL RING 螺 塞 M18×1.5SCREW PLUG 垫圈 18×22WASHER 内侧密封圈隔板INNER SEAL RING DIAPHRAGM 密封圈固定环RETAINING RING OF SEAL RING VE型密封圈(φ870)VE SEAL RING 螺栓 M16×45BOLT 弹垫 16WASHERSHAFT φ870SHAFT φ8108.865Mn COPPER 45Q2354535ZG310-57010.94535COPPER ZG310-57010.965Mn 100HV 2162844222222226164822214848GB/T5782-2000GB/T93-1987JB/ZQ4454-1997CRP170100.02B-07CRP20080.02-14JB/T7940.2-1995GB/T982-1977CRP20080.02-12JB/ZQ4444-1997CRP170120.02C-08B GB/T5782-2000CRP170100.02B-06JB/ZQ4444-1997JB/ZQ4454-1997CRP170100.02B-05GB/T5782-2000GB/T93-1987GB/T95-200237383933343536293031322526272821222324181920平垫 16WASHER 螺塞 M14×1.5SCREW PLUG 垫圈 14×18WASHER 垫块BACK-UP PLATE 螺栓 M16×30BOLT 螺塞 M10×1SCREW PLUG 垫圈 10×13.5WASHER 调整垫ADJUST WASHER 螺栓 M10×25BOLT 管箍二HOOP 支架二SUPPORT 螺钉 M6×20BOLT 螺母 M6NUT 弹垫 16WASHER 锥密封棉线编织软管总成 DN32,M52×2 TUBE O型密封圈 34.5×3.55SEAL RING 焊接锥接头DN32TIE-IN 锥密封棉线编织软管总成 DN25,M42×2 TUBE O型密封圈 26.5×3.55SEAL RING 焊接锥接头DN25TIE-IN 管箍一HOOP 支架一SUPPORT NBR 20Q235Q235NBR 20Q2358.8865Mn COPPER 8.8Q235COPPER Q2358.835100HV 3522442282842216822416101041216GB/T 3452.1-1992JB/T 6144.5-1992CRP14080.02D-15CRP14080.02D-16JB/T 6143.1-1992GB/T 3452.1-1992JB/T 6144.5-1992JB/T 6143.1-1992CRP14080.02D-14GB/T 70.1-2000GB/T 6170-2000GB/T93-1987JB/ZQ4454-1997CRP170100.02B-08GB/T5783-2000CRP200160.02B-17JB/ZQ4454-1997CRP170120.02C-18GB/T70.1-2000JB/ZQ4444-1997GB/T95-2002JB/ZQ4444-199761575859605354555649505152454647484142434440焊接式端直通管接头D0=34,M33×2TIE-IN 组合密封垫 33SEAL WASHER O型密封圈 29×3SEAL RING 直角焊接接头D0=34TIE-IN 异径接头 A系列 DN32×25TIE-IN 焊接式直角管接头 D0=42TIE-IN 无缝钢管 D0=42,t=4.5SEAMLESS TUBE O型密封圈 34×3SEAL RING 外侧水箱上压盖OUTER COVER 内侧水箱上压盖INNER COVER 无缝钢管 D0=34,t=3.5SEAMLESS TUBE 外侧水箱下压盖OUTER COVER 内侧水箱下压盖INNER COVER 螺钉 M8×25BOLT 弹垫 16WASHER 圆橡胶条 A5±0.20 硬度邵尔A70RUBBER Q2358.865Mn NBRQ235Q23520Q235202020NBR 20NBR 2082217682m 220.5m 8222m 888CRP170120.02D-04GB/T 70.1-2000GB/T93-1987JB/ZQ4609-2006CRP170120.02D-01CRP170120.02D-02GB/T 8163-1999CRP170120.02D-03GB/T 12459-1990GB/T 971-1997GB/T 8163-1999GB/T 966-1997JB/T 982-1977GB/T 979-199777737475766970717265666768626364活动端外侧端盖OUTER FLANGE OF MOVING END 螺栓 M24×80BOLT 弹垫 24WASHER 平垫 24WASHER 轴承(241/750 CAK30/C3/W33)BEARING(241/750 CAK30/C3/W33)热电阻WZPM-201特THERMOCOUPLE WZPM-201螺 塞 M60×2SCREW PLUG 垫圈 60×68WASHER 轴承座BEARING HOUSING VE型密封圈(φ820)VE SEAL RING 螺栓 M10×40BOLT 外侧密封圈挡板DAM BOARD OF OUTER SEAL RING 油杯 45° M10×1GREASE CUP 组合密封垫10SEAL WASHER 内侧密封圈挡板DAM BOARD OF INNER SEAL RING 螺 塞 M18×1.5SCREW PLUG 垫圈 18×22WASHER 内侧密封圈隔板INNER SEAL RING DIAPHRAGM 密封圈固定环RETAINING RING OF SEAL RING VE型密封圈(φ870)VE SEAL RING 螺栓 M16×45BOLT 弹垫 16WASHERSHAFT φ870SHAFT φ810Q235-A 8.865Mn 4535COPPER 4510.94535COPPER ZG310-57065Mn 100HV ZG310-57010.92161644222222226164822214848CRP20080.02-14GB/T5782-2000GB/T93-1987CRP20080.02-12JB/ZQ4444-1997JB/ZQ4454-1997CRP170100.02B-07GB/T5782-2000CRP170100.02B-06JB/T7940.2-1995GB/T982-1977JB/ZQ4444-1997JB/ZQ4454-1997CRP170120.02C-08B GB/T93-1987GB/T95-2002CRP170100.02B-05GB/T5782-200037383933343536293031322526272821222324181920平垫 16WASHER 螺塞 M14×1.5SCREW PLUG 垫圈 14×18WASHER 螺塞 M10×1SCREW PLUG 垫圈 10×13.5WASHER 调整垫ADJUST WASHER 螺栓 M10×25BOLT 管箍二HOOP 支架二SUPPORT 螺钉 M6×20BOLT 螺母 M6NUT 弹垫 16WASHER 锥密封棉线编织软管总成 DN32,M52×2 TUBE O型密封圈 34.5×3.55SEAL RING 焊接锥接头DN32TIE-IN 锥密封棉线编织软管总成 DN25,M42×2 TUBE O型密封圈 26.5×3.55SEAL RING 焊接锥接头DN25TIE-IN 管箍一HOOP 支架一SUPPORT 焊接式端直通管接头D0=34,M33×2TIE-IN 组合密封垫 33SEAL WASHER20NBR 20Q235-A Q235-A NBR 20Q235-A 8.8865Mn COPPER 8.8Q235-A 100HV 35COPPER 3584228842416828241622662216GB/T 966-1997JB/T 982-1977GB/T 3452.1-1992JB/T 6144.5-1992CRP14080.02D-15CRP14080.02D-16JB/T 6143.1-1992GB/T 3452.1-1992JB/T 6144.5-1992JB/T 6143.1-1992CRP14080.02D-14GB/T 70.1-2000GB/T 6170-2000GB/T93-1987JB/ZQ4454-1997CRP170100.02B-08GB/T5783-2000CRP200160.02B-17GB/T95-2002JB/ZQ4444-1997JB/ZQ4454-1997JB/ZQ4444-199761575859605354555649505152454647484142434440O型密封圈 29×3SEAL RING 直角焊接接头D0=34TIE-IN 异径接头 A系列 DN32×25TIE-IN 焊接式直角管接头 D0=42TIE-IN 无缝钢管 D0=42,t=4.5SEAMLESS TUBE O型密封圈 34×3SEAL RING 外侧水箱上压盖OUTER COVER 内侧水箱上压盖INNER COVER 无缝钢管 D0=34,t=3.5SEAMLESS TUBE 外侧水箱下压盖OUTER COVER 内侧水箱下压盖INNER COVER 螺钉 M8×25BOLT 弹垫 16WASHER 圆橡胶条 A5±0.20 硬度邵尔A7RUBBER Q235-A 8.865Mn NBRQ235-A Q235-A 20Q235-A 202020NBR NBR 201768820.5m 2222m 2m 2882CRP170120.02D-04GB/T 70.1-2000GB/T93-1987JB/ZQ4609-2006CRP170120.02D-01CRP170120.02D-02GB/T 8163-1999CRP170120.02D-03GB/T 12459-1990GB/T 971-1997GB/T 8163-1999GB/T 979-19977374756970717265666768626364Page 1 of 2防尘圈 II DUSTPROOF RING 螺栓 M8×25BOLT 垫圈 8WASHER 盖板COVER 螺栓 M6×20BOLT 垫圈 6WASHER 垫圈6WASHER 警示牌WARNER 铆钉4×8 RIVET 螺栓 M10×35BOLT 螺母 M10NUT 垫圈 10WASHER 门DOOR 螺栓 M10×25BOLT 垫圈10WASHER 门1DOOR 门2DOOR 265Mn 4.5100HV4.865Mn L2BL24.8100HV Q2354.8100HV 4.83232222224161628444162GB/T5781-2000GB/T93-1987CRP170120.08.01CRP170120.08.02GB/T5781-2000GB/T6170-2000GB/T95-2002CRP180100.08-06GB/T95-2002GB/T93-1987CRP14065.08.01-4GB/T827-1986GB/T5781-2000GB/T93-1987CRP170100.08-08GB/T5783-2000CRP180100.08-053233343528293031242526272021222319Page 2 of 2Page 1 of 1Page 1 of 3干油盒2GREASE BOX 2干油盒支座FOOTSTEP FOR GREASE BOX 挡板BAFFLE 支承板SUPPORT PLATE 橡胶板15×534×1380RUBBER BOARD 止推板THRUST PLATE 紧固件FASTENING PIECE 紧定螺钉TRIP BOLT 活动端防尘板(左,右)各1DUST SHIELD OF FLOATING END (LEFT,RIGHT )EACH 1固定端防尘板(左,右)各1DUST SHIELD OF FIXED END (LEFT,RIGHT )EACH 1吊挂装置ERECTING BY OVERHANG 油缸支承板SUPPORT PLATE FOR HYDROCYLINDER 垫圈16WASHER 螺母 M30NUT 垫圈 30WASHER 螺栓M30×430BOLT 螺栓M30×380BOLT 螺栓M30×250BOLT 沉头螺钉 M20×60DORMANT BOLT 螺栓M20×75BOLT 螺栓M20×210BOLT 垫圈 20WASHER 垫圈 20WASHER 螺母 M20NUT8.8100HV 65Mn 88.88.88.88.8100HV 8100HV 8.8Q235RUBBER Q23545Q23584885656122048762416080244448222GB/93-1987GB/T6170-2000GB/T70.1-2000GB/T5782-2000GB/T5782-2000GB/95-2002GB/95-2002GB/T5782-2000GB/T5782-2000GB/T5782-2000CRP170100.01-24CRP170100.01-25GB/95-2002GB/T6170-2000CRP170100.01-20CRP170100.01-21CRP170100.01-22CRP170100.01-23CRP170100.01-17CRP170100.01-18CRP170100.01-19CRP170100.01-15CRP170100.01-16414243373839403334353629303132252627282122232420Page 2 of 3螺栓M10×25BOLT 垫圈 10WASHER 螺栓 M16×40BOLT 垫圈 16WASHER 吊环螺钉 M20EYEBOLT 垫圈BACK UP PLATE 活动端端部件(左)HEAD END OF FLOATING END (LEFT )固定端端部件(左)HEAD END OF FIXED END (LEFT )垫块1BLOCK1垫块2BLOCK2螺栓 M16×90BOLT 垫块1BLOCK1螺栓 M16×80BOLT 挡板2BAFFLE28.8Q235Q235Q2358.8Q235Q2358.865Mn 8.8100HV 48413248323161262616GB/T5782-2000CRP170100.01-29GB/T5782-2000CRP170100.01-27CRP170100.01.03CRP170100.01.04CRP20080.01-23CRP180120.01-9GB/T5783-2000GB/95-2002GB/825-1988CRP170100.01-26GB/T5783-2000GB/93-19875753545556495051524546474844Page 3 of 3Page 1 of 3挡销板BAFFLE OF PIN 螺栓 M10×20BOLT 弹垫 10WASHER 顶杆I MANDRIL I 侧盖板LATERAL COVER PLATE 喂料管延伸板1FEED DUCT EXTENSION WALL 调节板支座REGULATING PLATE FOOTSTEPT 销轴 B60×140AXLE PIN 垫板3BACK UP PLATE 垫板1BACK UP PLATE 螺栓 M16×70BOLT 弹垫 16WASHER 平垫 16WASHER 螺栓 M20×100BOLT 螺母 M20NUT 弹垫 20WASHER平垫 20WASHER喂料管延伸板 2FEED DUCT EXTENSION WALL 顶杆II MANDRIL II 螺母 M36NUT 保险挡块ARRESTING STOP 套管 18Q2354565Mn 100HV 4565Mn 100HV 8.8845Q235Q2358.845Q2358.865Mn 12642424128824844484214488GB/T6170-2000CRP14065.04-37CRP180120B 04B 08GB/T93-1987GB/T95-2002CRP170120.04C-02CRP170120.04C-14GB/T93-1987GB/T95-2002GB/T5782-2000GB/T6170-2000GB/T882-2000CRP170120.04C-06CRP170120.04C-07GB/T5782-2000CRP20060.04B-04CRP170120.04C-11CRP170120.04C-02CRP200120.04E-07CRP200120.04E-11GB/T5782-2000GB/T93-198737383933343536293031322526272821222324181920Page 2 of 3BUSHING螺母 M24NUT弹垫 24WASHER平垫 24WASHER挡片BLOCK SHEET蝶形弹簧B125-2DISH SPRING双头螺柱 M24×220DOUBLE-SCREW BOLT弧形板 1CAMBERED PLATE蝶形弹簧A 125-3DISH SPRING套管 2BUSHING螺栓 M8×30BOLT弹垫 8WASHER销轴 B10×40AXLE PIN平垫 10WASHER开口销 3.2×20SPLIT PIN 3.2×20观察门INSPECTION DOOR Q2358.865Mn 45100HV 35Q2354565Mn 100HV Q2354588444881261221212624412GB/T91-2000CRP170120.04C-03GB/T5782-2000GB/T93-1987GB/T882-2000GB/T95-2002GB/T901-1988CRP20060.04B-13GB/T1972-1992CRP180120B.04B-09GB/T93-1987GB/T95-2002CRP170100.04-19GB/T1972-1992CRP180120B.04B-08GB/T6170-200053544950515245464748414243443940Page 3 of 3标 题 栏Page1 of 1Page 1 of 1。

TRP辊压机介绍

天津水泥工业设计研究院

100-60液压系统参数

油径直径Φ 360

• 辊压力 kN/m² 单缸推力kN 油缸工作压力MPa

• • • •

8000 7000 6000 5000

1260 1102 945 787

12.4 10.8 9.28 7.74

天津水泥工业设计研究院

液压系统

天津水泥工业设计研究院

天津水泥工业设计研究院

天津水泥工业设计研究院

• 第一部分 • 仕名公司各种规格辊压机及技术参数

天津水泥工业设计研究院 TRP100-60辊压机的性能

用 途: 粉碎水泥熟料、硬质物料 型 号:TRP100x60 压辊直径: 100 mm 压辊宽度: 63 mm 通过量 : 140~160 t/h 辊 速 : 1.47 m/s 喂料粒度: ≤50 mm占90% 产品粒度:(2mm )60% 装机功率: 2X315kW 有效功率:473~536 kW 喂料温度:≤150℃

天津水泥工业设计研究院

Welcome to TCDRI

天津水泥工业设计研究院

天津水泥工业设计研究院

原理

•

辊压机的工作原理:两个相向转动的压辊,在液压油缸的压力F 作用下,将通过其间的物料挤压成较密的扁平状料片。通过两 辊间的物料受到最大约100~150MPa的辊压力,使得粒状物料被 粉碎并产生了大量裂纹,从而改善了物料的易磨性。

装在轴承座内的新轴承

天津水泥工业设计研究院

天津水泥工业设计研究院

天津水泥工业设计研究院

• 5.先进的智能润滑系统

天津水泥工业设计研究院

天津水泥工业设计研究院

天津水泥工业设计研究院

天津水泥工业设计研究院

弗兰德减速机

G170-120型辊压机扭力支架设计

G170-120型辊压机扭力支架设计摘要本次论文进行的是G170-120型辊压机扭力支架的设计。

在这次毕业设计中,首先,论文对辊压机的工作原理及主要构造做了简要说明;其次,对G170-120型辊压机的主要技术参数进行了计算,其中包括辊径、辊宽、最小辊隙、工作压力、生产能力和传动功率等。

然后对G170-120型辊压机的总体方案进行设计,设计中针对系统不同的方案进行了利弊分析,选取了较为合适的方案。

总体方案设计涉及到了主机架结构设计、主机架的装配、进料装置、传动装置、液压与润滑装置、检测系统、扭力支架、电动机的选取等内容。

论文中重点介绍了扭力支架的设计选用。

最后,并对对扭力支撑中连杆上销轴的强度以及连接法兰上螺栓组的强度进行了校核。

此外,本次设计还包括G170-120的总装配图的绘制,扭力支架部装图及其零部件的零件图的绘制。

关键词:辊压机,扭力支架,设计,技术参数。

G170-120 TYPE ROIIER PRESS TORQUE SUPPORT DESIGNABSTRACTThis thesis is G170-120 type roller press torque support design. In this graduation design, Firstly, I Study on roller press the working principle and main structure are briefly described; Secondly. On the G170-120 type roller main technical parameters were calculated, Including the diameter of the roller, roller width, roll gap, minimum working pressure, production capacity and driving power. And then on the G170-120 type roller press the overall scheme design, design for the system of different schemes of the pros and cons, selects the suitable scheme. Overall scheme design involves main frame structure design, a main frame assembly, a feeding device, a transmission device, hydraulic and lubricating device, detection system, the selection of motor torque bracket, etc.. Paper focuses on the torque support design selection. Finally, checking and the torque support rod pin shaft strength and connection flange bolt group strength.In addition, the design also includes the 170-120 type roller press assembly drawing, torque bracket assembly drawing and parts component drawing.KEY WORDS: Roller press, torque support, design, technical parameters.目录前言 (1)第1章辊压机的工作原理及构造 (3)1.1 辊压机的工作原理 (3)1.2 辊压机的主要构造 (4)第2章辊压机主要参数确定 (6)2.1辊径D和辊宽B及最小辊隙S min的确定 (6)2.1.1辊径D (6)2.1.2辊宽B (6)2.1.3 最小辊隙S min (6)2.2辊速n (7)2.3工作压力F m (7)2.4 生产能力Q (7)2.5 传动功率N (8)2.6 辊压机的适宜工艺参数 (8)第3章G170-120辊压机总体方案设计 (9)3.1辊压机主机架结构设计 (9)3.2 挤压辊装配设计 (10)3.2.1挤压辊装配结构选型 (10)3.2.2挤压辊结构处理 (11)3.2.3 挤压辊支撑 (13)3.3 进料装置设计 (14)3.3.1喂料装置 (14)3.3.2侧挡板 (15)3. 4传动装置的选择 (16)3.4.1 传动装置减速器选用 (16)3.4.2传动装置的结构设计 (18)3.5 辊压机的液压与润滑系统设计 (18)3.6 辊压机检测系统 (20)3.7扭力支架设计 (21)3.8电动机的选型 (22)第4章强度校核 (24)4.1 销轴强度校核 (24)4.2 螺栓组强度校核 (26)结论 (30)谢辞 (31)参考文献 (32)外文资料翻译 (33)前言辊压机是八十年代中期问世的新型节能粉磨设备,是水泥粉磨环节中的中间设备之一。

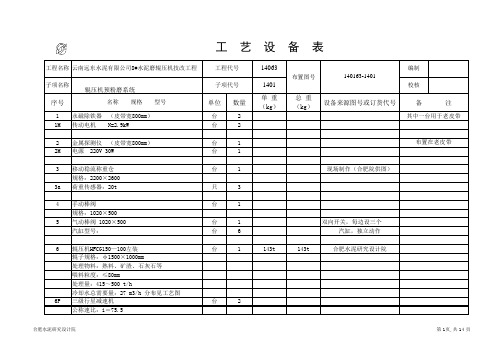

远东辊压机设备表

台

6

双向开关,每边设三个 汽缸,独立动作

6 辊压机HFCG150—100左装 辊子规格:φ1500×1000mm 处理物料:熟料、矿渣、石灰石等 喂料粒度:≤80mm 处理量:415~500 t/h 冷却水总需要量:27 m3/h 分布见工艺图

6P 三级行星减速机 公称速比:i=75.5

台

1

143t

143t

合肥水泥研究设计院

台

2

合肥水泥研究设计院

第 1页, 共 14 页

工程名称 云南远东水泥有限公司8#水泥磨辊压机技改工程

子项名称

辊压机预粉磨系统

输入扭矩:352kN.m

额定输入功率:710kW

6M1 主传动电机

型号:YRKK500-4

功率:N=710 kW

电压:10kV

防护等级:IP54

绝缘等级:F

6M2 液压油泵电机

型号:Y160L-4

功率:N=15kW

电压等级:380V

6M3 润滑油泵电机

型号:YS712-6

功率:N=0.25kW

电压等级:380V

6M4 润滑用充填电机

型号:AO27124

功率:N=0.37kW

电压等级:380V

6A 减速器稀油站

6AM 油泵电机:Y112M-4

功率:N=4kW

1

台

1

只

1

只

1

合肥水泥研究设计院

14063 1401

布置图号

140163-1401

随阀配套

配套法兰 内衬耐磨处理

配套法兰 内衬耐磨处理

编制 校核

V选放冷风

循环风机至V选

动选至旋风筒 旋风筒出口

辊压机安装、维护检修、操作原理、润滑、易损件更换

1.3.3 CLF系列辊压机液压技术特点

CLF系列辊压机动辊加压装置配置高 压系统,在充分吸取国际上先进技术的基 础上,利用本公司所特有的液压技术又是, 形成了本公司独有的液压控制系统,系统 可靠性高。

液压系统的主要特点如下: 1) 系统液压油站采用间歇式、随动工作制度。当 液压缸的推力运行在工作范围之内时,油站处 于低负荷运行状态。此种运行机制,不仅改善 了系统元器件的运行工况,延长了元器件的寿 命,还降低了设备运行成本。 2)本公司辊压机液压系统工作压力设置在中压范 围,处于所采用液压元器件的最佳工作区域, 不仅充分发挥了元器件的工作效能,同时大大 提高了系统的综合可靠性。 3)设备运行中系统压力控制方式采用液压系统自 适应调控方式。在系统液压回路中采用高质量 控制元器件的同时,随之有先进的随动监测元 件,堆设备运行状态进行不间断、连续监测。

2.2.1金属的控制 在辊压机入料中不可避免的存在各种各样的金 属杂质,这对辊压机的使用造成的极大的威胁,过 大(大于10mm)的金属杂质将直接损坏辊压机的 辊面,而小颗粒的杂质富积后,会增加辊压机辊面 的磨损,故在设计和使用中要尽最大的可能减少金 属杂质的存在。 在设计时,在物料的进料皮带上要设计除铁器 和除铁皮带,尽可能的减少入料的金属含量,并在 辊压机循环系统中设置金属探测仪,发现超出规定 大小的金属应旁路,防止金属进入辊压机。 在操作中,首先要保证除铁器和金属探测仪 的正常使用,其次要防止小颗粒的金属的富积,当 系统设有入磨旁路时,应定期将循环物料旁路入磨; 若系统未设入磨旁路时,应定期清空恒重仓内的物 料。采用以上手段可减轻富集金属对辊面的磨损, 延长辊面使用寿命。

2 辊压机概述

辊压机可用于积压符合一下经认可 的工艺条件的原料。将此设备用于其它 本手册未列明的用途将被视为滥用。制 造商将不对任何滥用所造成的后果负责, 其风险由客户自己承担。

辊压机安装说明书

辊压机操作规程设备的正常操作与运转一、系统工艺各设备的启动顺序该工艺系统设备均由计算机程序控制其启闭关系,但在调试或计算机出现故障,需要手动时,必须按规定程序开启或关闭。

1、启动出料系统各设备;由后往前至辊压机;2、启动进料系统中的除铁器和金属探测器;3、打开主机电源及控制柜,检查确认各仪表工作正常;4、开启集中润滑系统;5、启动主电动机;6、开启进料系统各设备;7、开启液压油泵电机加压,使系统压力达到设定数值;8、观察称量仓的料位显示,调节进料插板使料饼达到适当的厚度。

二、系统工艺设备的停机顺序l、关闭进料系统各设备;2、关闭除铁器及金属探测器;3、将称量料仓中的物料挤压完毕,并关闭液压油泵电机;4、关闭主电动机;5、关闭集中润滑系统;6、关闭控制柜;7、关闭所有出料系统设备。

三、辊压机长时间停车必须采取的措施l、卸掉液压系统压力;2、将各润滑点加好充足的润滑油脂,防止设备零、部件生锈或有杂物进入设备密封腔内;3、将蓄能器的充气压力降至5×105Pa左右;4、在设备重新启动之前,必须按第六章和第七章的程序进行检查、试车。

四、辊压机控制系统报警处理1、辊缝检测报警1)当移动辊一侧的轴承座或移动辊整体后退量过大,达到设定的最大辊缝时,系统控制柜报警,其特征是:报警铃响,同时闪光报警器发出闪光指示,从其上可以知道辊缝过大的情况;2)发生此种情况一般是因为辊缝中有较大很硬的异物,也有可能是由于进料插板调得过大。

系统操作失误也有可能造成报警;3)当发生报警时,应及时处理。

当查明因异物造成,则应立即停车,排除异物。

若因操作失误,液压系统未加压力,则应检查、启动液压系统;若因辊缝过大,料饼过厚,则应将插板调小。

2、液压系统压力报警1)当液压系统超过设定工作压力一定数值后,控制系统发出报警。

特征是响铃、闪光。

当压力达到规定的下限时,报警;当压力达到规定的上限时,则控制系统自动关闭主电动机。

3、液压泵站滤油器堵塞报警1)当液压泵站的滤油器因杂质堵塞过滤网,造成滤油器进、出油压差过大,控制系统发出报警。

水泥粉磨系统主机设备知识培训

2.3辊压机的应用 辊压机除了用于水泥生料和熟料的粉磨外,还可以用 于煤炭金属矿石,化工原料的脆性物料的粉磨。 辊压机在预粉磨流程中已经取得了明显的经济效益, 即节能25%,但根据国内外大量实验研究获得辊压机在 混合粉磨流程,半终粉磨流程和完全终粉磨流程中可以 获得更显著的经济效益,如全终的电耗可比传统粉磨节 省35%~50%。 2.4辊压机的稳定工作运行条件 ①、喂入的物料粒度应小于工作辊缝,借以形成较密实的料 层,但在高压料层粉碎的可以发生单颗粒破碎的部分除 外。 ②、喂入的物料应具有一定的料压,借以保证物料连续的喂 入辊间,形成较密实的料层、但设计参数,喂料粒度, 粉磨要求相应综合改变后可以免除该项要求。 ③、粉磨时应具有足够大的挤压粉碎力,不过该力对于不同

的粘度下降或变质; 油管:送油 油箱:存油的地方 仪表:对油站的温度、压力、油位进行监控 加热器:当环境温度偏低时,润滑油的粘度发生变化,达 不到设备润滑要求,这就需要对润滑油进行加热; 控制箱:油站通过控制箱来开关油站,同时通过仪表数据 传输给PLC对油站的油压、油温油位等进行连锁保护; 阀门:根据不同设备的润滑要求不同,通过阀门来调节 油量的大小和压力的大小,满足设备的润滑,阀门分进过 滤器阀门(排油用)、短路阀(油不经冷却器)、进冷却 器阀、出冷却器阀、溢流阀(直接回油箱阀)、供各润滑 点的阀门等。 控制要求:

出库物料的除铁问题必须重视,往往是铁块或其它

金属杂质对细碎机造成致命的伤害。 增设预破碎后,球磨机内部结构也要进行相应调整, 尤其是一仓应以提高研磨能力为目标。 有的厂曾尝试过 提高磨机转速来提高产量,但效果不好。从理论上分析, 加预破碎后入磨物料粒度降低,一仓的破碎作用与研磨作 用已退居次要地位。磨速提高,研磨体提升高度增加,破 碎能力增大而研磨能力降低,这显然不符合要求。 采用预破碎系统进行提高磨机产量的改造,低投资是 其最大优势,它主要适合于磨机辅助设备和输送设备富裕 能力有限,以及大幅度升级成本效益不合理的厂家。 2.2.2预粉磨 预粉磨是指球磨机前增设一台粉磨设备,使原有的粉 磨系统大幅度增产的措施。 用于预粉磨的设备主要有短球磨、辊磨、辊压机、筒 辊磨等。上述四种预粉磨设备的能量利用率由低到高依次 为短球磨、辊磨、筒辊磨、辊压机。

RP170-120辊压机

装于轴承座上的端面热电阻是用来检测主轴承温度的,它 紧贴在轴承外环上,与电控系统配合,保证连续检测,并根据 设定条件进行报警和控制轴承温度。

在轴承座的一侧装有定位挡块,其上的调整垫片主要用来调 节两挤压辊辊缝的初始值,即最小值。借助定位挡块使活动辊 轴承座与固定辊轴承座紧紧压靠,并将初始液压推力传递给立 架。当要改变初始辊缝时,可更换不同厚度的调整垫片。

n 万向联轴器保证了减速器与挤压辊一起水平移动,调整功 能好。万向联轴器联接法兰均采用高强度螺栓联接,要求严 格按拧紧力矩均匀地拧紧每个螺栓。

2.5、扭力支承

扭力支承的主要节点处安装有关节轴承,运行前关 节轴承处需充填适量的润滑脂。

扭力支承法兰与减速器法兰采用高强度螺栓联接, 按拧紧力矩要求均匀地拧紧螺栓。

3.2.2 辊压机的正常停机

正常停机要求 按规定执行,对于 故障停机应根据停 机原因予以处理。

3.2.3 辊压机的润滑 在正常工作期间,必须保证润滑情况良好,按要求

加注润滑油和润滑脂。各手动加脂点要用干油枪充脂。

3.2.4 辊压机的冷却

设备要求同时对主减速器润滑油冷却站(二个),冷 却主轴承的轴承座(四个),挤压求。

4.3 挤压辊辊面磨损后的补焊

补焊辊面是维护的最主要工作,辊面磨损程度的检测可以借助辊 面测量装置完成。

硬层若因故障(如进入异物)损坏,应立即停机检查,根据实际 情况确定是否补焊和如何补焊。

辊面的补焊应严格按照焊接工艺的要求进行。 补焊措施应根据磨损情况(如面积、深度等)酌情确定,如局部 的少量补焊可以不进行预热,并尽力选择焊条靠人工完成,大面积的 则必须进行预热,整体辊面的补焊最好在制造厂进行。

(1) 主轴承的润滑、温升与杂音; (2) 行星减速器的润滑、油温和冷却; (3) 缩紧盘的传力状况; (4) 万向节的伸缩; (5) 主电机的温升与过载; (6) 液压系统的压力稳定情况与灵敏度; (7) 集中润滑系统(干油)的脂位与通脂情况; (8) 关节轴承的润滑;

海川170-120辊压机常见故障及处理措施

液压系统常见故障及处理措施一、系统加压异常原因分析:1、液压油不足,液位低;2、主油缸内泄;3、油泵损坏导致无法加压;4、加压电磁阀线圈不得电;5、减压阀损坏或卡死;6、安全溢流阀松动或溢流阀组卡死、损坏。

处理措施:1、检查油箱油位,若油位低及时补油;2、在手动加压时检查主油缸是否漏油;3、将控制柜切换到现场模式,现场手动加压,将油站出油口的球阀关死,看出口压力表显示压力是否正常,若没有压力或者压力较小则调整泵出口压力,直到调整到合适的压力,若调整后还后任没有压力,则判定油泵损坏;加压时查看出口压力表显示是否正常4、手动加压检查加压电磁阀线圈是否得电;在手动加压的情况下用内六角缓慢关闭减压调节阀,若此时压力上升,则证明是由于减压阀卡死或损坏造成无法加压的,更换或清洗减压阀即可;关闭减压调节阀,判断减压阀是否卡死或损坏5、用内六角缓慢调节安全溢流阀,若能加压,则说明安全溢流阀松动导致,重新调整溢流安全阀安全压力即可,若无法加压,可能是溢流阀内部卡死或加压阀问题所致,需拆卸溢流阀进行检查,看是否动作灵活;泄压阀阀芯泄压阀内部的氮气囊菌型阀弹簧垫6、在排除上述几种问题的情况下,则有可能是加压阀问题,首先拆卸加压阀,检查是否损坏或者卡死。

二、运行过程中系统不保压原因分析:1、主油缸内泄;2、减压阀卡死或损坏;3、加压阀卡死或损坏;4、液压油脏造成液压元件动作不灵敏。

处理措施:1、检查主油缸在运行时是否有泄漏的情况;2、将控制模式切换到现场手动,手动加压,在加压过程中将减压调节阀缓慢关闭,看压力是否能保的住,若能保压则证明是加压阀问题,清洗或更换即可;3、若上述操作还是不能保压,则在加压到设定值后缓慢关闭加压调节阀,若能保压,则说明是加压阀问题造成无法保压的,清洗或更换即可;4、检查液压油是否脏,若脏需及时过滤液压油或者更换液压油。

液压油污染严重三、运行过程中加减压阀频繁动作原因分析:1、液压系统元件出现磨损,系统无法保压;2、PLC电气控制故障,出现液压元件误动作;3、物料波动大,辊缝波动频繁,导致加减压阀频繁动作(频繁动作造成液压元件损坏),液压系统压力过大,溢流阀动作导致压力过低;损坏的加减压阀断裂的阀芯4、蓄能器充氮压力不合理造成波动较大;液压油清洁度较差,造成液压元件动作不灵敏,导致压力过低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

n

万向联轴器保证了减速器与挤压辊一起水平移动,调整功 能好。万向联轴器联接法兰均采用高强度螺栓联接,要求严 格按拧紧力矩均匀地拧紧每个螺栓。

2.5、扭力支承

扭力支承的主要节点处安装有关节轴承,运行前关

节轴承处需充填适量的润滑脂。

扭力支承法兰与减速器法兰采用高强度螺栓联接, 按拧紧力矩要求均匀地拧紧螺栓。

挡板有可调挡板、侧挡板,借助可调挡板改变进料量,借 以调节工作辊缝和通过产量。该部分也要在具体情况下,根据 特定的要求进行调整。

进料装置

侧挡板分成上下两部分,下侧板封死两辊端面,强 制物料在辊间发生粒间高压粉碎,因此,下侧板磨损较 大,故目前均采用耐磨钢板,以提高耐磨性,延长维修 周期。 调节主要由可调挡板的位置调节和侧挡板辊端接触 情况的调节两部分。可调挡板的位置调节通过电动推杆 来进行,最大行程不得超过规定值。为了保证挡板的合 适预压力,调节处设置有缓冲环节,借以减少物料不均 匀而产生的冲击和振动。

(1) 辊压机主电机要求空负荷起动。对于故障停机后的再起动 ,应首先在无挤压力的情况下将存料排空,然后按要求起动加载挤 压。 (2) 辊压机正常生产的挤压力调整应根据测定情况进行。 (3) 辊压机正常停机后的重新起动前应检查受力联接螺栓的拧 紧和各润滑点的充脂及润滑情况。 (4) 物料条件改变时,应综合分析确定各相关参数。

机架

2.2、挤压辊装配

挤压辊主要由辊体和堆焊耐磨层等组成。挤压辊的表面

堆焊有一层高硬耐磨的硬质合金,因考虑物料咬入条件而设

计有堆焊的网格状、—字形或V字形花纹。 辊压机主轴承均选择具有一定调心作用的双列球面滚子 轴承,并且对轴承的密封、润滑冷却均有较高的要求。

挤压辊装配

挤压辊轴承座为中心偏置的形式,且在内部设计有冷 却水循环槽,为控制轴承温度提供了可靠条件。因轴承座 要在机架内频繁滑动,上、下平面均有摩擦系数极小的经 活化处理的耐磨板。 轴承两侧均装有密封圈,尤其是内侧(靠辊子侧)装 有多道密系统

根据要求配备有模拟量控制系统,面板上可以模拟

显示辊压机的工作情况,如辊缝、压力各点温度测量值

,还可随时修改辊压机的各种设定参数。

2.10、冷却系统

辊压机主要有下列冷却内容: (1) 主轴承的冷却:共有四个进水口和四个出水口; (2) 挤压辊的冷却:每辊配备一个旋转接头,上边同 时设置有进出水口; (3) 减速器的冷却:每台减速器配有一个冷却站,其 上设置有进出水口;

3.2 辊压机的正常操作

辊压机经过安装,调试和加载试车,经全面检查确认合格后

,方能正式投产,但在投产初期的通过产量、挤压力应选取略低于

设计的正常工作值,更不宜取最大值,经过一定的生产考验时间后 ,根据整个流程的要求应予以调整,逐步使之趋于完全正常。

3.2.1 辊压机的起动

辊压机粉磨系统的起动顺序按规定执行,还应注意如下问题。

• 注:辊压机运行时,尽量禁止铁块进入,以保护 辊面,在上游设备上安装了相应的除铁器,以 清除物料中的铁块.

RP170-120辊压机

二、设备结构简介

2.1、机架装配:该部件主要由左、右底座,立架,中间立架,上、 下横梁等部分组成均为焊接结构件,它们用螺栓和剪力销等件连成一 个整体。 在底座上设置导向滑键,并且在接触面间贴焊不锈钢板以减少滑 动摩擦系数。在固定辊轴承座与立架之间装有弹性支承板,以缓冲水 平冲击。 机架的联接螺栓多为高强度螺栓,拧紧时应严格按照拧紧力矩的 要求拧紧。

(9) 机架与轴承座滑动接合面的润滑、积灰等情况; (10) 检测等电气元件的灵敏度与可靠性; (11) 挤压辊面的磨损; (12) 进料装置下侧板、侧挡板、可调挡板的磨损; (13) 进料装置衬板的磨损; (14) 电动推杆的推拉; (15) 液压元件及管路的渗漏; (16) 联接件的松动; (17) 各处密封的漏灰、扬尘情况; (18) 其他影响工作性能和质量的相关问题; 以上各项要定期检查,发现问题及时处理。

补焊辊面是维护的最主要工作,辊面磨损程度的检测可以借助辊 面测量装置完成。 硬层若因故障(如进入异物)损坏,应立即停机检查,根据实际 情况确定是否补焊和如何补焊。 辊面的补焊应严格按照焊接工艺的要求进行。 补焊措施应根据磨损情况(如面积、深度等)酌情确定,如局部 的少量补焊可以不进行预热,并尽力选择焊条靠人工完成,大面积的 则必须进行预热,整体辊面的补焊最好在制造厂进行。

3.3 辊压机正常工作过程中的检查要求

辊压机的正确使用是非常重要的,为此必须对许多 影响辊压机工作能力和工作状况的重要因素进行定期 的仔细检查。

3.3.1 对物料的检查

在投产前和每次变更物料时要对物料特性进行检查,并详细记录 存档,且要保证检查结果与要求相符。

3.3.2 正常工作状态的检查

除了检查挤压力、速度、辊缝等与要求是否一致外,还要按附表 要求执行。

(3)辊缝限位:当辊缝达到设定的限值时,则设备自动停机。

(4)辊缝检测与控制:两端辊缝连续检测并显示,当两端差值在设 定范围以内时,系统可以自行进行纠偏;当两端差值超过限值时,则设 备自动停机。

(5)挤压辊的运转检测:大于一个运转周期,而无信号显示 时,则设备自动停机。 (6)液压系统的压力检测与控制:液压系统除了蓄能器保护 外,还对其两端压力分别予以连续检测,并通过电气系统与辊缝进 行联锁控制。 (7)干油润滑系统的检测与保护:干油站储脂筒内的储脂量 (即油脂高度)小于设定值时系统进行报警,若油脂得不到及时补 充而余量小于限定值时,自动停机。系统的供脂状况也被电气系统 监控,出现故障首先报警,故障不能在允许时间内排除时则设备自 动停机。 (8)电气过载保护:当驱动电机超过设定的过载倍数,则设备 自动停机。 除以上保护措施外,挤压辊罩、保护罩、联轴器罩等也起一定 的保护作用。

四、设备维护与故障处理 设备在使用过程中,除了按规定进行操作外,还要搞

好设备的维护工作,并进行及时妥善的故障处理。

4.1 维护要求

操作人员使用该设备前应认真阅读关键配套部件(如减速器、电机 、电气等)的独立说明资料,搞好全面的维护工作,除各配套部件的特 殊要求外,该设备需对如下主要内容搞好维护。 (1) 主轴承的润滑、温升与杂音; (2) 行星减速器的润滑、油温和冷却; (3) 缩紧盘的传力状况; (4) 万向节的伸缩; (5) 主电机的温升与过载; (6) 液压系统的压力稳定情况与灵敏度; (7) 集中润滑系统(干油)的脂位与通脂情况; (8) 关节轴承的润滑;

装于轴承座上的端面热电阻是用来检测主轴承温度的,它 紧贴在轴承外环上,与电控系统配合,保证连续检测,并根据 设定条件进行报警和控制轴承温度。 在轴承座的一侧装有定位挡块,其上的调整垫片主要用来调 节两挤压辊辊缝的初始值,即最小值。借助定位挡块使活动辊 轴承座与固定辊轴承座紧紧压靠,并将初始液压推力传递给立 架。当要改变初始辊缝时,可更换不同厚度的调整垫片。 工作中辊面是最易磨损的,故应定期检查,以便及时修复。

2.4、传动系统

传动系统主要由减速器,万向联轴器,缩紧盘,电动机等部 分组成。 减速器配置有润滑油的循环冷却系统。该系统可以根据油温 的变化自动控制冷却系统的进行,直至达到设定限值而自动停机 。 减速器输出轴与挤压辊入轴采用缩紧盘连接,使两件近乎刚 性地固接在一起,确保可靠地传递扭矩。安装时,减速器输出轴 与挤压辊入轴的配合面处用丙酮清洗干净,严禁加油。在拧紧缩 紧盘时,应用力矩扳手均匀地拧紧每个螺栓,拧紧力矩(M)应 严格按照要求执行。

2.3、可调式进料装置

主要由导料、挡板、调节和缓冲等部分组成。 进料装置与料仓下的调节闸门相连,是保证物料能均匀、 定量地进入压力区,并使之受到合理挤压的重要部件。在工作 过程中,物料连续地充满整个喂料内腔,并使具有一定料压的 物料被顺利地导入压力区而不外溢。 导料部分主要由一个封闭的矩形料斗和四块挡板组成。

3.3.3 停机状态的检查

辊压机的停机状态(包括停机后和起动前)的检查内容。 (1) 挤压力降低值;

(2) 全部润滑情况;

(3) 冷却系统要求空转检查; (4) 重新起动的条件检查; (5) 前面章节中谈到的相应检查要求;

3.3.4 辊压机的电气检测与保护

辊压机的电气控制系统主要对如下项目进行检测、保护与控制。 (1)主轴承的温度检测与保护:当主轴承温度达到设定值时,系统 开始报警,当温度超过限定值时,设备自动停机。 (2) 减速器的温度保护:当油温达到设定值时则系统开始报警, 这时应立即采取抑制油温继续升高的措施;当油温超过限定值时,则设 备自动停机。

4.4 主轴承

4.4.1 轴承的拆装 在使用和维修过程中,若需拆卸和装配轴承 时,应注意如下问题。 (1) 对于辊压机的轴承拆装,一般要借助专用工具完成。 (2) 拆装轴承应该在干燥无灰处进行,防止水汽和灰尘进入。 (3) 挤压辊装配部件的起吊要借助专用工具完成。 (4) 拆卸时应首先将轴承和轴承座一起从辊子上拆下,装配则 相反。 (5) 更换轴承时应更换密封圈。 (6) 新旧轴承组装前均要认真清洗。

4.2 故障处理

根据4.1各项的检查情况,处理故障时应注意如下问题。 (1) 设备自动停机后,应首先根据报警信号判定故障原因,确 定故障性质。

(2) 进行故障处理前,应进行液压系统卸压,最好将机内物料 排空。

(3) 处理措施应根据具体情况而定,对预料之外的重大事故可 与制造厂协商解决。

4.3 挤压辊辊面磨损后的补焊

3.2.2 辊压机的正常停机

正常停机要求

按规定执行,对于

故障停机应根据停 机原因予以处理。

3.2.3 辊压机的润滑

在正常工作期间,必须保证润滑情况良好,按要求 加注润滑油和润滑脂。各手动加脂点要用干油枪充脂。

3.2.4 辊压机的冷却

设备要求同时对主减速器润滑油冷却站(二个),冷 却主轴承的轴承座(四个),挤压辊上的旋转接头(二个 ),进行通水冷却。冷却水必须达到设计要求。

2.6、液压系统