湿式空气氧化法

0483.空气氧化法处理含硫废水

空气氧化法处理含硫废水空气氧化是利用空气中的氧气氧化废水中有机物和还原性物质的一种处理方法,是一种常规处理含硫废水的方法。

空气氧化的能力较弱,为提高氧化效果,氧化要在一定条件下进行。

如采用高温、高压条件,或使用催化剂。

目前,从经济等方面考虑,国内多采用催化剂氧化法,即在催化剂作用下,利用空气中的氧将硫化物氧化成硫代硫酸盐或硫酸盐。

采用的催化剂有醌类化合物、锰、铜、铁、钴等金属盐类,以及活性炭等。

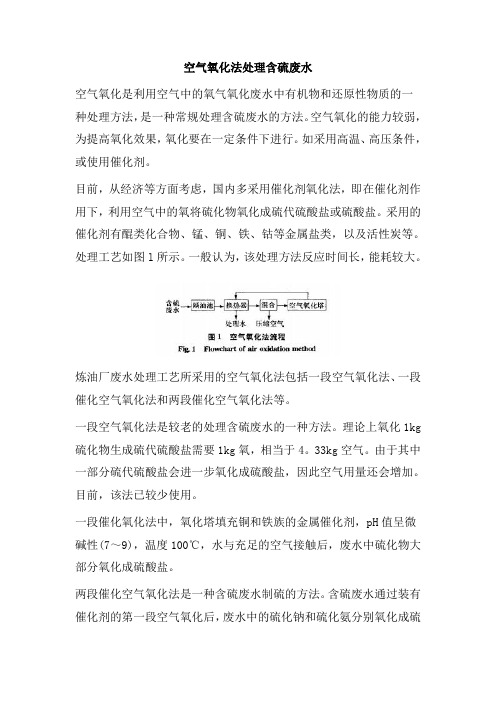

处理工艺如图l所示。

一般认为,该处理方法反应时间长,能耗较大。

炼油厂废水处理工艺所采用的空气氧化法包括一段空气氧化法、一段催化空气氧化法和两段催化空气氧化法等。

一段空气氧化法是较老的处理含硫废水的一种方法。

理论上氧化1kg 硫化物生成硫代硫酸盐需要1kg氧,相当于4。

33kg空气。

由于其中一部分硫代硫酸盐会进一步氧化成硫酸盐,因此空气用量还会增加。

目前,该法已较少使用。

一段催化氧化法中,氧化塔填充铜和铁族的金属催化剂,pH值呈微碱性(7~9),温度100℃,水与充足的空气接触后,废水中硫化物大部分氧化成硫酸盐。

两段催化空气氧化法是一种含硫废水制硫的方法。

含硫废水通过装有催化剂的第一段空气氧化后,废水中的硫化钠和硫化氨分别氧化成硫酸钠、硫代硫酸钠和硫酸铵,然后废水进入第二段催化空气氧化塔,生成元素硫和氨。

含硫废水的处理方法国内外对油气田开采中存在的硫化物污染处理方法主要有:①加氯法。

当废水中含有较高浓度的硫化物时,采用加氯法可有效去除油田污水中的硫化物;②中和法。

当油田废水中含硫量较少时,多用中和法去除废水中的硫,采用此法处理含硫低的污水既经济又高效;③曝气法。

曝气法就是使废水与空气保持良好接触,用空气氧化硫化物以达到降硫的目的;④氧化法。

将低价硫氧化或将高价硫还原来达到去除硫化物的目的;⑤沉淀法。

含硫废水中硫化物主要以二价硫存在时,用沉淀法可达到很好的去除效果;⑥汽提法。

利用水蒸气在汽提塔中将废水中的硫化氢、氨气、挥发酚等可挥发组份进行分离,目前主要用于石油炼制废水的预处理;⑦电化学氧化法。

湿式氧化法

4880mg/L的条件下,活性染料、酸性染料和直接耐晒黑染料废水的

COD去除Leabharlann 分别为83.6%、65%、50%。

应用

(4)处理污泥:随着现代化城市的日益发展,各种废水的排放量 迅速递增,使城市污水厂的污水处理趋向中型和大型化的集中处理,而 如何使伴随污水处理而产生的大量活性污泥得到合理有效的处理,对于 水处理工作者而言,具有重要的现实意义。湿式氧化法在处理高浓度有 机废水方面已受到了广泛重视并有了长足的发展,考虑到活性污泥从物 质结构方面与高浓度有机废水十分相似,因此,若将该技术成功运用于 城市污水厂活性污泥的处理,将会具有广泛的应用前景。顾军等人经过 试验研究发现,活性污泥经湿式氧化后,可生化性能得到显著提高。在 温度180℃、混合压力5.0Mpa、反应20min时,流出液的B/C值可从反 应前的26%增大到40%以上。

应用

(3)处理染料废水:染料废水中所含的污染物有以苯、酚、 萘、蒽、醌为母体的氨基物,硝基物、胺类、磺化物、卤化物等,这 些物质多是极性物质,易溶于水,成分复杂、浓度高、毒性大,

COD一般均在5000mg/L以上,甚至高达7.5万mg/L;而近年来的新

型染料均为抗氧化、抗生物降解型,处理难度日益增加,一般的物化 和生化方法均难以胜任,出水无法满足排放要求。湿式氧化技术能有 效破除染料废水中的有毒成分,分解有机物,提高废水的可生化性。 经研究发现:活性染料和酸性染料适合湿式氧化,而直接染料稍难以 空气氧化。而多数染料是酸性类型的,故采用湿式氧化法处理染料废 水具有较大潜力。在200℃,总压6.0~6.3Mpa,进水COD为3280~

递阶段,自由基与反应物分子相互作用,产生酯基自由基(ROO)、羟基自由 基(HO)以及烃基自由基(R),羟基自由基有强氧化性再去氧化有机废物;链

湿式空气氧化法处理乙烯废碱液装置的技术改造

湿式空气氧化法处理乙烯废碱液装置的技术改造渡尜乙烯工业21)07,19(2)17—20ETⅡENEINDUSTRY湿式空气氧化法处理乙烯废碱液装置的技术改造刘炳鹏,董明会2(1中国石化齐鲁石化公司烯烃厂,山东淄博255411;2中国石化石油化工科学研究院,北京,100083)摘要:针对中国石化齐鲁石化公司烯烃厂乙烯装置废碱液处理系统在试运转过程中存在的问题,通过分析原因,提出并实施改进工艺的相关措施,得到一组适宜的工艺操作参数,保证了废碱液湿式空气氧化装置的稳定运行.关键词:湿式空气氧化;废碱液;调优中国石化齐鲁石化公司烯烃厂(以下简称齐鲁乙烯)720kt/a乙烯二期改造采用Lummus的三段碱洗法脱除裂解气中的c02,H2s等酸性气体.碱洗塔排出的废碱液中除含有Na2S,Na2C03,NaOH和少量的Na2S03,Na2S203外,还含有硫醇等有机硫化物,因而具有难闻的臭味.碱洗过程中裂解气重组分的冷凝以及双烯烃类的聚合,使废碱液中还含有有机类物质1].由于这股废碱液具有强碱性,且含有较高浓度的硫化物和有机物,很难处理,经常对下游污水处理厂造成冲击,影响污水排放达标率.目前,处理废碱液的预处理方法主要有氧化法,中和法,沉淀法,汽提法及生物法等l2,3].国内外的研究结果证明,湿式空气氧化法是较为理想的预处理方法,国外采用湿式空气氧化法处理乙烯废碱液已有1O多年的历史_4J.齐鲁乙烯15t/h废碱液湿式空气氧化装置是720kt/a乙烯改造项目的配套装置,采用Linde公司的低温低压湿式氧化处理技术,废碱液处理装置自开车以来出现了反应不合格,汽提效果差,设备腐蚀等问题,通过技术改造和优化操作,目前废碱液排放基本达到标准.1湿式空气氧化法工艺原理废碱液的湿式氧化是利用空气中的氧在较低的温度和压力下,将废碱液中的硫化物氧化为硫代硫酸盐,亚硫酸盐或硫酸盐,脱除废碱液的臭味,将酚等有机物部分氧化,提高废碱液的可生化降解性,再经生化系统适当处理后就可以达标排放.在湿式氧化过程中发生的主要化学反应如下[5,6]:2Na2S+202+H21]—N2S20+2NaOHNa2s203+202+2NaOH--~2Na2S04+H202NaRS+1/202+H'RSSR+2NaOH2流程简介齐鲁乙烯废碱液湿式空气氧化的工艺流程见图1.图1废碱液湿式空气氧化系统流程示意废碱液由废碱液进料泵加压后送至废碱液氧收稿日期:2007一Ol一29.作者简介:刘炳鹏(1970一),男,山东省昌邑市人,大学学历,工程师,中国石化齐鲁石化公司首席技能大师,1995毕业于青岛化工学院,毕业后一直从事乙烯生产管理工作.乙烯工业第19卷化进/出料热交换器预热至100~120℃.热交换器出口的废碱液在碱/空气/蒸汽混合器中与中压蒸汽和压缩空气混合,达到一定温度(120oC)后从底部进入氧化反应器,反应压力控制在在0.8~1.0MPa.废碱液在反应器中停留8小时后从反应器顶部出来,在进/出料换热器和氧化后碱液冷却器中冷却至50℃左右,进入中和罐.中和罐的废碱液经进一步冷却后进入汽提塔中采用空气汽提,汽提塔的操作压力微低于环境压力,汽提出的气体送入150m高的烟囱排人大气.齐鲁乙烯废碱液湿式空气氧化装置设计采用2个氧化反应器并联使用,每小时处理废碱液15 t,设计中考虑了:3种工况.3种工况下的废碱液规格见表1:其主要工艺控制参数见表2;废碱液经过氧化处理后的废碱液规格见表3.表1各工况下的废碱液规格表2废碱液处理系统控制参数控制对象正常值反应器单台进料/(kg?h)反应人口温度/℃反应器单台空气~/(kg?hI1)反应器出口压力/MP,a表3氧化处理后的废碱液规格指标排放值3装置运行中出现的问题及优化措施3.1装置运行中出现的问题齐鲁乙烯废碱液湿式空气氧化装置于2OO4年10月与乙烯装置同时开车,开工后始终无法正常运行,主要问题有:(1)废碱液中油含量过大.由于废碱液是在裂解气碱洗过程中产生的,因此含有一定量的浮油,乳化油和黄油.浮油和乳化油含量过高,进入反应器后,油组分闪蒸导致油分压过高,操作不稳定;废碱液中黄油的存在经常导致管线,过滤器,塔釜等堵塞,直接影响装置的稳定运行;另外,油含量过高,还会使废碱液中的酚浓度增加.相关研究表明,在废碱液湿式氧化处理工艺中,酚的氧化反应主要在温度高于150 ℃时进行,在反应温度为120~150℃时,酚的氧化率仅为6%~7%[.齐鲁乙烯装置采用物理沉降法和汽提塔来分离废碱液中的黄油,但由于黄油密度较大(约为0.9797g/mL),致使分离效果差,废碱液中的油类超标,影响了废碱液氧化处理系统的稳定运行.(2)反应器入口硫化钠含量过高.乙烯装置改扩建开车后,由于裂解气中酸性气体含量过高,造成碱用量增大的同时也增大了废碱液中硫化钠的含量,大压缩区碱洗塔排出的废碱液中硫化钠含量通常大于8%,小压缩区的废碱液中硫化钠含量通常大于ll%,废碱液中硫化钠的含量大幅超出设计值(见表1),导致反应器出口的硫化钠含量超标,达不到排放要求.(3)氧化空气量不足.齐鲁废碱液湿式空气氧化装置原设计中新增两台空气压缩机,由于现场位置和投资原因,仅增加了1台.系统开车初期,单台空气量仅能达到1700kg/h,远低于设计值(见表2),从而导致氧化系统反应不合格.(4)汽提塔尾气带液,汽提效果差.开工初期废碱液氧化处理系统和汽提系统同时投用,在运行过程中,汽提系统存在诸多问题,尾气线带液严重,废碱液经常夹带至烟囱.汽提塔运行参数正常但效果差,汽提前后COD差别不大.(5)设备腐蚀严重.废碱液湿式空气氧化装置原设计主要设备材质均为碳钢,由于废碱液中含有较高浓度的硫化钠,碳酸钠,氢氧化钠等,具有较强的腐蚀性,同时劝伽720姗∞坦<痕lg)一●.吨物氢炭雌一一一第19卷刘炳鹏等.湿式空气氧化法处理乙烯废碱液装置的技术改造反应是在较高温度和压力下进行,介质有强氧化性,因此对设备管件的腐蚀较为严重.废碱液湿式空气氧化装置开车以来,废碱液反应器,进出料换热器及部分管线,阀门腐蚀严重被迫更换,多次停车处理,严重影响该装置的稳定运行.3.2优化改进措施(1)优化碱洗塔操作,减少废碱液中油类物夹带.为了减少"黄油"在废碱液中的形成,应控制好碱洗各段的碱浓度,避免碱浓度过高,否则容易引起"黄油"的聚合;严格控制裂解气人塔温度在40~43℃,并尽量靠下限操作.经过优化碱洗塔工艺操作参数,废碱液中油含量基本控制在1700~1800g/g.,低于设计值.(2)降低反应器人口硫化钠含量.针对氧化反应器人口硫化钠含量超标问题,采用了引人工艺洗涤水,将碱洗塔顶原设计进裂解气水洗塔的洗涤水,改为进废碱液储罐,用于稀释废碱液,以降低:乓硫化钠含量,从而保证反应器出口硫化钠含量合格.另外,由于工艺条件,操作条件波动等原因,可能导致反应器出口的硫化钠含量超标,为确保排放合格,在反应器出口加1条返回线,当出口硫化钠含量超标时,将不合格废碱液返回至进料泵入口,从而确保排放合格.(3)改造空气进料线,提高反应空气量.空气量直接影响反应物的流态和氧化效果,合理控制空气量是氧化反应进行的必要条件,倘若空气量过大,则反应器内流态成为层流,导致空气与碱渣的接触面积减小,影响氧化反应的进行; 若空气量继续增大至使反应器内的流态呈喷射流时,一方面会使反应器液面失控,尾气带液;另一方面则导致废碱液氧化效果急剧下降.空气量控制的最佳效果是在反应器内产生微小的气泡,以提高氧化效果_5_5.针对氧化反应器压缩空气量达不到设计值的问题,采取降低空气管线的阻力降,提高反应空气量的措施.经核算,自空压机出口至反应器人口配1条原空气线的1:52.4mm(6英寸)副线.投用后, 单台运行时可保证2500kg/h的空气量,基本符合设计要求,较好的改善了氧化反应效果.(4)通过工艺改造,避免汽提塔尾气带液,改善汽提效果.针对汽提塔尾气带液,汽提效果差的问题,经分析主要有以下原因:①尾气中含水为饱和态,系统长时间停运,尾气温度降低,液体冷凝,在管道内积存,开车时被尾气短时间内夹带,甚至出现水击;②尾气凝液分液罐液位计坏,分液罐时满时空,造成带液;③汽提量过大,造成液体夹带;④汽提塔空气进料易形成液封,经常发生空气吸人不畅.为解决尾气带液问题,采取了以下措施:尾气线增加脱液罐;汽提空气进料线增加排液措施,并定期排放;系统开车时,缓慢引入反应空气,使凝液被逐步带走.(5)设备材质选型的改进.设备,管线腐蚀泄露是影响废碱液处理装置长周期运行的一个主要因素[.腐蚀在反应器出,人口等高温区尤为严重,一方面反应器出口至分液罐物料为汽液两相,存在冲刷减薄问题;另一方面,反应器人口和出口至分液罐物料介质温度较高,且呈碱性,在碳钢材质的碱脆范围内,碱脆, 应力腐蚀严重.因此利用计划停车机会,更换了进出料换热器,出口换热器,进出口截止阀,出口至中和罐部分管线,设备均采用316L型钢,可耐碱性腐蚀,避免了装置泄漏,保证了废碱液氧化处理装置的运行周期.4优化改进后湿式空气氧化装置的运行效果经过优化工艺参数和一系列技术改造后,氧化反应器出口硫化钠的浓度降至70g/g左右,装置运行效果良好,满足了生产排放需要.改进后的主要工艺参数见表4.表4废碱液处理系统改进后的主要控制参数控制对象正常值反应器单台进料/(kg'h)反应人口温度/反应器单台空气量/(kg?h)反应器出口压力/MPa3Ooo~7Oooll02Ooo~250o0.72装置改造后,反应器人口废碱液的硫化钠浓?20?乙烯工业第19卷度基本控制在设计值附近,从而保证了氧化反应系统的稳定运行.反应器进,出料硫化钠含量的部分分析数据见表5.表5氧化反应器进,出料硫化钠含量分析W,%5结语通过优化工艺参数和技术改造,解决了齐鲁乙烯废碱液湿式空气氧化装置存在的废碱液含油?潆雀?量高,反应器人口硫化钠含量超设计值,压缩空气量不足,尾气带液,设备腐蚀严重等问题,保证了该装置的稳定运行,使废碱液达到排放指标,满足了后续生化处理的要求.参考文献1王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,2OOO.372~3822乌锡康.有机污染治理技术.上海[M]:华东化工学院出版社,19893WeaterRF.ExhaustCasesStripH20fromSourFloodWa—ter.PetEng,1983,5:51—584ClaudeEE.WetAirOxidationofRefinerySpentCaustic. EnvironmentalProgress,1998,17(1):28—305邓德刚,韩建华.湿式氧化碱渣处理装置的若干问题[J].炼油设计,2OO2,32(5):53~556于燃旺,董明会.乙烯装置废碱液处理的现状与展望.乙烯工业[J],2004,16(2)54577郭宏山.炼油及乙烯装置废碱液湿式氧化处理工艺的研究[J].石油炼制与化工,2000,31(10):39—43裂解汽油芳烃抽提成套技术通过鉴定由中国石化工程建设公司,中国石油化工股份有限公司石油化工科学研究院承担的"裂解汽油芳烃抽提成套技术"近日通过中国石化股份有限公司科技开发部组织的技术鉴定,认为该总体技术达到了国际先进水平.所开发的环丁砜液抽提的主要创新点是:抽提塔非芳烃不经过水洗直接循环;取消芳烃的白土精制系统;采用特有的能量回收措施——甲苯塔和二甲苯塔顶物流同时作为苯塔底热源,且利用二甲苯作热源的重沸器也可采用 1.6MPa蒸汽加热;采用产品在线分析仪替代三苯产品的中间产品检查罐;采用自主开发的BJ塔盘.,从甲苯塔底直接抽出二甲苯产品.该成套技术具有产品质量好,回收率高,能耗物耗低的优点.该工艺在扬子一巴斯夫有限责任公司360kt/a芳烃抽提装置中实现了工业应用.经考核及1年多连续运行结果表明,产品质量指标(苯产品纯度99.99%,冰点5.51oC;甲苯产品纯度99.92%;混合二甲苯纯度99.41%;抽余油中芳烃含量O.23%),芳烃产品收率(大于99.92%),单位产品的能耗(标油,76.24kg/t)和溶剂消耗(抽余油和回收塔混合芳烃中溶剂含量均小于1pg/g)均达到或优于合同规定的指标;装置溶剂质量,真空系统密闭性能,贫富溶剂换热效果等多方面创造了国内同类装置运行的最好纪录,经济效益显着.(中国石化工程建设公司)。

加氢催化剂氧化方案

加氢催化剂氧化方案

加氢催化剂氧化方案主要用于将芳香族化合物、硫化物、氮化物、脂肪族化合物等有机物氧化成为酚、醛、酮等有机化合物,是化学工业中的一项重要技术。

以下是常见的加氢催化剂氧化方案:

铝乙烯催化剂氧化法

铝乙烯催化剂氧化法是指将化合物与氧气加热反应,氧化反应同时在铝乙烯催化剂的作用下进行,生成有机酸或酮等有机化合物的一种方法。

该方法因副产物少、环保且反应速度快等优点而被广泛应用。

高氯酸钾氧化法

高氯酸钾氧化法是将有机物与高氯酸钾反应进行氧化,一般配合官能团还原剂完成反应。

该方法中官能团还原剂有多种选择,如过硫酸钠、亚硫酸氢钠等,此方法具有操作简单、反应温和、适合原料有机硫化合物的优点。

湿式空气氧化法

湿式空气氧化法是指在高催化剂存在下使有机物与空气进行反应,常见的催化剂有铬、铝、镍等。

该方法的优点在于反应条件温和,操作简便,适用于有机物种类广泛、无需对废弃物进行特殊处理。

以上是几种常见的加氢催化剂氧化方案,通过选择不同的方法来实现生产的目的。

在选择时需要根据原材料种类、反应条件等综合考虑,以保证反应效率和反应产物品质。

污水处理高级氧化技术方法分类及原理分析

污水处理高级氧化技术方法分类及原理分析

前言:高级氧化处理技术作为物化处理技术之一,具有处理效率高、对有毒污染物破坏较彻底等优点而被广泛应用于有毒难降解工业废水的预处理工艺中,已经逐渐成为水处理技术研究的热点。

目前的高级氧化技术主要包括化学氧化法、电化学氧化法、湿式氧化法、超临界水氧化法和光催化氧化法等。

一、化学氧化技术

化学氧化技术常用于生物处理的前处理。

一般是在催化剂作用下,用化学氧化剂去处理有机废水以提高其可生化性,或直接氧化降解废水中有机物使之稳定化。

1芬顿氧化法

该技术起源于19世纪90年代中期,由法国科学家H.J.Fenton提出,在酸性条件下,H2O2在Fe2+离子的催化作用下可有效的将酒石酸氧化[2],并应用于苹果酸的氧化。

长期以来,人们默认的Fenton主要原理是利用亚铁离子作为过氧化氢的催化剂,反应产生羟基自由基式为:Fe2++H2O2——Fe3++OH-+·OH,且反应大都在酸性条件下进行。

湿式氧化技术应用于污水处理

泵 ,缓 慢放空 ,待 压力 恢复 正常后 ,按 设计段 塞注

入 ;如果 注 入压 力 始 终 不 上 升 ,停 泵 ,分 析 原 因 , 采取 下步 措施 。 ( )按设 计段 塞注 入 ,根 据实 际注 入压力适 时 5 调整 施工 方案 。

传 递 、链 的终 止三个 阶段 。 ()链的引发 。由反应 物分子生成 自由基 ,在这 1

个过程 中 ,氧通过热反应产生 Hz 2 ,反应如下 : O

法 ,如果 注 入 压 力 上 升 迅 速 ,则 在 破 裂 压 力 下 停

效果 , 目前 ,整体 措施 效果 在进一 步观 察之 中 。

应 用情 况 ,总 结 了湿式氧 化技 术的特 点 ,指

出湿 式氧化 是在 处理 高浓度难 降解含 油污 水 中较有 发展 前途 的技 术 。

主 题 词 湿 式 氧 化 工 业 应 用 污 水

处理

泥 、电镀废水 等难 降解有 机废 水 的处 理上 。到 目前 为止 ,国际 上 已成 功 地 将 湿 式 氧 化 技 术 ( WAO) 应用 于城市 污泥和 丙烯腈 、焦 化 、印染工 业废 水及 含酚 、有机 磷 、有 机 硫 化合 物 的农 药废 水 的处 理 。

摘 要 湿式 空 气 氧 化 法 ( WAO) 是 一 种 有效 的处理 有毒 、有 害 、高浓度 有机 污水

的 水 处 理 技 术 。 本 文 综 述 了 湿 式 氧 化 技 术 反 应 机 理 , 以 及 该 技 术 在 污 水 处理 方 面 的 研 究

几种主流的高级氧化技术原理及优缺点

几种主流的高级氧化技术原理及优缺点高级氧化工艺(AdvancedOxidationProcesses,简称AOPS)是20世纪80时代开始形成的处理有毒污染物技术,它的特点是通过反应产生羟基自由基(·OH),该自由基具有极强的氧化性,通过自由基反应能够将有机污染物有效的分解,甚至彻底的转化为无害的无机物,如二氧化碳和水等。

由于高级氧化工艺具有氧化性强、操作条件易于掌控的优点,因此引起世界各国的重视,并相继开展了该方向的讨论与开发工作。

高级氧化技术重要分为Fenton氧化法、光催化氧化法、臭氧氧化法、超声氧化法、湿式氧化法和超临界水氧化法。

一、几种高级氧化技术1.Fenton氧化法过氧化氢与催化剂Fe2+构成的氧化技术体系称为Fenton试剂。

它是100多年前由H.J.H.Fenton创造的一种不需要高不冷不热高压而且工艺简单的化学氧化水处理技术。

近年来讨论表明,Fenton的氧化机理是由于在酸性条件下过氧化氢被催化分解所产生的反应活性很高的羟基自由基所致。

在Fe2+催化剂作用下,H2O2能产生两种活泼的氢氧自由基,从而引发和传播自由基链反应,加快有机物和还原性物质的氧化。

其一般历程为:Fenton氧化法一般在PH为2~5的条件进行,该方法优点是过氧化氢分解速度快,因而氧化速率也较高。

但此方法也存在很多问题,由于该系统Fe2+浓度大,处理后的水可能带有颜色;Fe2+与过氧化氢反应降低了过氧化氢的利用率及其PH限制,因而在肯定程度上影响了该方法的推广应用。

近年来,有人讨论把紫外光(UV),氧气等引入Fenton试剂,加强了Fenton试剂的氧化本领,节省了过氧化氢的用量。

由于过氧化氢的分解机理与Fenton与Fenton试剂极其相像,均产生·OH,因此将各种改进了的Fenton试剂称为类Fenton试剂。

重要有H2O2+UV系统、H2O2+UV+Fe2+系统、引入氧气的Fenton系统。

高级氧化技术处理介绍

高级氧化技术处理介绍高级氧化技术(AOP)是利用各种光、声、电、磁等物理或化学反应以产生活性极强的羟基自由基(OH)为目的,进而利用羟基自由基的强氧化性(其氧化还原电位高达2.80V),对废水中有机物进行降解,最终将有机污染物氧化降解为无毒的小分子的技术过程。

高级氧化技术主要分为电化学氧化法、光催化氧化法、超声波降解法、臭氧氧化法、湿式空气氧化法等。

高级氧化技术与其他氧化方法相比较,具有以下主要特点:羟基自由基较高的氧化电位可无选择性的将有机物氧化降解;反应速度快,处理效率高,不产生二次污染,工业适用范围广泛。

1、电化学氧化法电化学氧化法就是利用外加电场的作用控制电子定向转移,在特定的电化学反应器内,发生一系列的物理过程或化学反应过程,达到预期的去除水中污染物的目的。

2、光催化氧化法半导体光催化氧化的羟基自由基反应是光化学氧化法的实质,半导体材料在光照射的情况下产生光致空穴,这些空穴可以将其表面从溶液中吸附的氢氧根和水氧化成羟基自由基,OH可以无选择性的使难生物降解有机物分解为小分子物质,最终矿化为H2O和CO2。

单纯的光化学氧化法虽然反应条件温和、操作过程易于控制但氧化效率较低。

研究表明,将光化学技术和氧化技术结合,与氧化剂协同作用可大大提高氧化效率,使工艺得到进一步改进。

常见的光化学氧化应用技术有:UV/O3、UV/H2O2、Photo/Fenton氧化等。

其中Photo/Fenton 氧化技术是目前在工业废水处理领域非常有前景的技术之一。

该工艺操作简单,无需高温和高压的反应环境,降解效率高,且Fenton试剂对环境不会产生二次污染。

于然等人提出了一种H2O2协同光催化膜分离技术,通过向光催化膜分离过程中投加H2O2,在光催化、UV/H2O2过程和光芬顿过程的协同下拓宽活性物种产生路径,进而提高膜在水中的污染物降解能力。

Lai等利用TiO2对异环磷酰胺进行光催化降解发现,异环磷酰胺在10min内可去除,并且光催化6h 后,溶液中TOC去除率可达50%以上。

湿式氧化法的原理

湿式氧化法的原理湿式氧化法是一种通过将有机物暴露在氧化剂和水溶液中来进行氧化反应的方法。

这种方法具有高效、安全和可控性等优点,广泛应用于废水处理和有机废物处理等领域。

其原理主要包括氧化剂的选择、反应条件的控制以及氧化反应机理的理解。

首先,湿式氧化法的原理取决于选择合适的氧化剂,常见的氧化剂包括过氧化氢、臭氧和氯等。

不同的氧化剂在反应中具有不同的氧化能力和适用范围。

例如,过氧化氢广泛应用于水体和废水中有机物的氧化处理,臭氧则主要用于高浓度有机废物的处理,氯则常用于含有氨氮的有机废水处理。

通过选择合适的氧化剂,可以实现对不同种类有机物的有效氧化。

其次,湿式氧化法还需要控制适当的反应条件。

其中包括温度、压力、pH值和氧化剂浓度等。

温度和压力往往是影响反应速率和选择性的重要参数。

升高温度和压力能够加速氧化反应的进行,并使得反应更加彻底。

pH值和氧化剂浓度则直接影响氧化剂的活性和反应的选择性。

调节反应溶液的酸碱度和氧化剂的浓度,可以优化反应条件,提高氧化效果。

此外,湿式氧化法还依赖于对氧化反应机理的理解。

在反应中,氧化剂与有机物发生氧化反应释放出大量的氧化能。

氧化剂可以直接与有机物发生反应,或间接通过生成自由基来氧化有机物。

例如,过氧化氢在中性或弱碱性溶液中可以分解生成氢自由基,进而反应与有机物发生氧化反应。

臭氧则通过吸附在有机物的表面,形成活性氧自由基,使有机物发生氧化反应。

总之,湿式氧化法通过选择合适的氧化剂、控制适当的反应条件以及理解氧化反应机理,可以实现对有机物的高效氧化。

这种方法在废水处理和有机废物处理等领域具有广泛的应用前景。

但需要注意的是,湿式氧化法涉及到大量的氧化剂的使用,对操作的安全性要求较高。

同时,氧化剂的选择和反应条件的控制也需要根据具体情况进行优化,以实现高效、安全和经济的处理效果。

水处理新技术-湿式氧化

五、催化湿式氧化

催化湿式氧化(CWAO)研究的重点是开 发高活性和高稳定性的催化剂。

催化反应通常根据体系中催化剂和反应 物的相分类,当催化剂与反应物形成均一 相时,为均相催化反应,反之则为多相催 化或非均相催化。

五、催化湿式氧化

(一) 均相催化湿式氧化

大多为可溶性的过渡金属及其盐类 ,属金属盐系列 催化剂。如Zn (NO3 ) 2 、Cu (NO3 ) 2 、 Mn(NO3)2、 FeSO4 等。

(二) 非均相催化剂 1)非贵金属催化剂 非贵金属催化剂主要是以 Cu, M n, Co, N i , B 等 金属元素中的一种或几种作为催化剂的主要组分。

特点:非贵金属催化剂的优点是价格便宜,但 催化活性相对较低,且非贵金属催化剂的活性组 分溶出量较大,因而对非贵金属催化剂的研究主 要集中在提高催化剂的稳定性方面。

(3)反应时间 有机底物的浓度是时间的函数。为了

加快反应速率,缩短反应时间,可以采用 提高反应温度或投加催化剂等措施。

三、湿式氧化的主要影响因素

(4)废水性质 由于有机物氧化与其电荷特征和空间结构有

关,故废水性质也是湿式氧化反应的影响因素之 一。

研究表明:氰化物、脂肪族和卤代脂肪族化 合物、芳烃(如甲苯)、芳香族的含非卤代基团 的卤代芳香族化合物等易氧化;而卤代芳香族化 合物(如氯苯和多氯联苯)则难氧化。

②由于湿式氧化反应中需维持在高温高压的 条件下进行,故仅适于小流量高浓度的废水处 理,对于低浓度大水量的废水则很不经济。

五、存在的不足

③即使在很高的温度下,对某些有机 物如多氯联苯、小分子羧酸的去除效 果也不理想,难以做到完全氧化;

④湿式氧化过程中可能会产生毒性题 解强的中间产。

五、催化湿式氧化

湿式氧化技术

湿式氧化技术湿式氧化技术是一种环境清洁技术,可以高效地处理各种有机污染物。

湿式氧化技术可以改善环境空气质量,保护人类健康,是降低污染物含量的有效方法。

湿式氧化技术是水溶性氧化剂(如氧气,过氧化氢)在液态相中发挥作用,将毒性有机污染物氧化为无害物质,这种技术不仅能够改善环境质量,还可以减少有机污染物的排放量。

湿式氧化技术有很多种,包括臭氧湿式氧化、过氧化氢湿式氧化、催化湿式氧化和新型湿式氧化技术等,这些技术都有其独特的优势和不同的应用领域。

1、臭氧湿式氧化技术,是将臭氧加入反应室,在常温下进行湿式氧化,它是一种高效的氧化技术,可以有效的降解有机物,特别是有机氮、氟、氯等多种污染物,是处理有机废水的重要手段。

2、过氧化氢湿式氧化技术,是将过氧化氢引入反应室,作用在有机污染物上,并与氧结合,生成含水溶性活性物质,达到氧化降解有机物的目的。

3、催化湿式氧化技术,是通过加入特定的催化剂,将反应室的氧化活性增强,从而达到有效氧化降解有机污染物的目的,吸收量高,催化效果好,具有广阔的应用前景。

4、新型湿式氧化技术,是一种室内反应技术,该技术利用了臭氧,过氧化氢,催化剂和高强度电场等技术,可以有效地降解有毒有机污染物,具有较高的处理效率和较少的污染排放量。

湿式氧化技术是当今清洁环保领域的重要技术,它是一种高效、经济、可靠的技术,可以有效降低有机污染物的排放量,减少环境污染,改善空气质量,减轻人类的健康负担,保护人类的生命和环境。

但是,这种技术仍然存在许多问题,如反应室的使用效率低、反应过程中污染物的活性化和释放、复杂反应机理的研究与控制、催化剂的优化和可持续使用以及反应过程的经济性等。

因此,未来要实现湿式氧化技术的最佳应用效果,必须继续不断地开展技术研究,尽快形成一套科学的湿式氧化技术体系,有效解决污染问题,保护人类和环境。

湿式催化氧化综述

引言:进入20世纪,随着石油、化工和制药等工业的飞速发展,进入水体的化工合成物质的数量和种类急剧增加.其中有许多是高浓度、有毒、有害的工业废水;这些废水采用传统的生物处理工艺降解效率很低,有时甚至无法运行[1],因此传统的生物处理工艺受到了巨大的挑战.对于高浓度、高毒性以及难生物降解的有机废水采用常规的物化或生化法处理无法达到对此类废水净化处理的技术及经济要求,因此。

难降解高浓度有机工业废水的高效处理成为国内外亟待解决的难题。

湿式氧化(W AO)技术是在高温(125~320℃)和高压(0.5~10MPa)条件下,以空气中的氧气(或其他氧化剂,如臭氧过氧化氢等)为氧化剂,在液相中将有机污染物氧化为CO2和H2O等无机物或小分子有机物的方法[2]。

1958年F.J.Zimmermann[3]首次采用WAO处理造纸黑液废水,在反应温度为150~350℃,压力为5~20MPa条件下,废水COD降解率达90%以上.目前在欧洲大约有90家工厂采用WAO处理石油、化工、制药工业废水、城市污泥、活性炭再生和垃圾渗漏液等[4]。

由于W AO技术需要在高温、高压下进行,因此设备费用高,反应条件苛刻限制了它的应用。

而且对某些有机物(如多氯联苯、小分子羧酸等)的降解效果不理想,难以完全氧化,有时还会产生有毒性的中间产物,因此自70年代以后湿式催化氧化技术(catalytic wet air oxidation,简称CWAO)很快在美国、日本、欧共体等国家得到广泛深入的研究[5,6]。

它是在WAO的基础上,在反应过程中加入适宜的催化剂,使反应温度和压力降低,能有效提高氧化分解能力,加快反应速度,缩短反应时间,而且降低了成本,已受到普遍的关注。

在W AO过程中,加入适宜的催化剂,可使反应在更温和、更短的时间内完成,因此近年来催化剂的研究已成为CWAO的一个研究热点,每年都有大量新型催化剂专利发表.目前应用于CWAO中的催化剂主要包括过渡金属及其氧化物、复合氧化物和盐类,根据催化剂的状态可分为均相和非均相催化剂.早期对CW AO催化剂研究最多的是均相催化剂.根据文献报道,村上等人[7]对cu、co、Ni、Fe、Mn、V等几种可溶性盐催化剂进行研究,发现可溶性铜盐的催化效果最好.秋常研二[8]研究应用催化湿式氧化技术处理丙烯腈生产废水,对Cu、zn、Fe、Cr、Ni、Co、Mo的催化活性进行研究,结果表明Cu具有明显的催化作用.均相催化剂虽然具有活性高、反应速度快等优点,但需进行后续处理,流程较复杂,易引起二次污染.非均相催化剂是以固态形式存在,催化剂具有活性高、易分离、稳定性好等优点,因此非均相催化剂的研究受到了普遍关注.非均相催化剂主要有贵金属系列、铜系列和稀土系列催化剂.WCAO技术是目前处理高浓度难降解废水最有效的手段之一,也是水处理行业的前沿技术。

湿式氧化法-PACT

湿式氧化法百科名片湿式氧化法是使液体中悬浮或溶解状有机物在油液香水存在的情况下进行高温高压氧化处理的方法。

氧化反应在压入高压空气,反应温度300℃条件下进行。

可用于高浓度(4-6%左右)有机物的粪便、下水污泥以及工厂排液等的处理和药剂回收。

用于处理粪便及下水污泥时,反应后进行固液分离,再用活性污泥法等对分离液进行处理。

编辑本段PACT-WAR工艺PACT(Powdered Activated Carbon Treatment,粉末活性炭处理)工艺,在美国又称为AS—PAC工艺(Activated Sludge-Powdered Activated Carbon,活性污泥-粉末活性炭)。

该法一经产生就因其在经济和处理效率方面的优势广泛地应用于工业废水如:炼油、石油化工、印染废水、焦化废水、有机化工废水的处理,该法用于城市污水处理可明显改善硝化效果,因此各国环境工作者对PACT工艺表现了极大的兴趣并进行了广泛深入的研究。

WAR(Wet Air Regeneration,湿式空气再生),它是在适当的温度及压力条件下,在液相中(一般是水)发生的氧化过程,可将过剩的生物污泥摧毁并氧化活性炭中吸附的污染物质,藉以再生此废弃活性炭并回收再使用。

该工艺的优点为:①流出物被完全杀菌;②使下水污泥及粪便等具有良好的沉淀分离性能;③装置尺寸小;④不污染大气。

缺点为:①易腐蚀反应器;②排放水有色度;③有烧焦气味。

PACT系统已在多种废水处理中得到应用:■ 市政污水■ 市政与工业综合废水■ 工业废水■ 有害废水■ 垃圾渗滤液■ 受污染地下水和受污染地表水以下是PACT®系统有代表性的应用及性能表现:有机化合物废水 PACT®系统用于多种有机化合物、塑料、合成纤维、溶剂、染料和杀虫剂生产场地的预处理和直接排放。

路易斯安那的一个专业化工厂使用两级好氧PACT®系统,其处理后的污水符合排入密西西比河的有机物和污水毒性要求。

湿式空气氧化法处理DNT生产废水的影响因素及反应机理

第3 3卷第 3期

20 1 0年 6月

火 炸 药 学 报

Ch n s o r a fEx lsv s& P o eln s ie eJ u n lo p o i e r p la t 2 5

湿 式 空气 氧化 法处 理 DNT 生产 废 水 的 影 响 因素 及 反 应 机 理

郭 楠 ,李 玉 平

(.北 京 理 工 大学 化 工 与 环 境 学 院 ,北 京 10 8 ;2 中 国人 民解 放 军 防化 研 究 院 ,北 京 1 2 0 ) 1 001 . 0 2 5 摘 要 : 了 降 低 D 为 NT 生 产 废 水 的 C OD 值 , 善 其 可 生 化 性 , 湿 式 空 气 氧 化 法 ( 改 用 wA0) 究 了不 同 反 应 条 件 下 研 D NT 生 产 废 水 的处 理 , 对 其 反 应 机 理 进 行 了探 讨 。 果 表 明 , 式 空 气 氧 化 可 以 降低 DN 生 产废 水 的C 并 结 湿 T OD值 并 提 高 其 反 应 出 水 的B OD值 , 反应 温 度 、 应 压 强 和反 应 时 间 是影  ̄D 反 J NT 生 产 废 水 C D 与 B O 0D 变 化 的 主 要 因 素 。 当 反 应 温度 2 0C、 8 反应 实 际 压 强 1. MP 、 应 时 间 7 mi、H 值 3的 条 件 下 , 应 出水 B 18 a反 5 np 反 OD 值 与 c OD值 的 比 可 达 0 3 9流 出物 的 可 生化 性 得 到 提 高 ; 应 温 度 3 0C, .0 , 反 4 反应 压 强 1 . MP , 应 时 间 6 mi,H 值 为 3 件下 反应 流 88 a 反 0 np 条 出物 的 C OD值 可 降 至 8 mg L。用 铜 盐 和 铁 盐 作 催 化 剂 可 使 反 应 流 出物 的 C 8 / OD值 降 低 。W A 处 理 D O NT 生 产 废 水 包 括 : 硝 基 、 甲基 、 环 等 反 应 。 脱 脱 开 关键 词 : 理 化 学 ; 式 空气 氧化 ; NT 生 产 废 水 ;OD; OD 值 物 湿 D B c

湿式空气氧化(WAO).

3.反应时间 有机底物的浓度是时间的函数。提高反应温度或投加催化剂 均可使反应速率显著提高,缩短反应时间。

4.废水性质 有机物氧化与其电荷特性和空间结构有关。RmdH等人的研 究表明:氰化物、脂肪族和卤代脂肪族化合物、芳烃(如甲苯)、

芳香族和含非卤代基团的卤代芳香族化合物等易氧化;不含非卤代 基团的卤代芳香族化合物(如氯苯和多氯联苯)难氧化。村一郎等人 认为:氧在有机物中所占比例越少,其氧化性越大;碳在有机物中 所人比例越大,其氧化越容易。

性

到完全氧化;

④湿式氧化过程中可能会产生某些具有毒性的中

间产物。

二、 湿式空气氛化的—20MPa)操作条件下,在液 相中,用氧气或空气作为氧化剂,氧化水中溶解态或悬浮态的有机物或还原态 的无机物的一种处理方法,最终产物是二氧化碳和水。

从表l—l可知,在室温到100℃范围内,氧的 溶解度随温 度升高而降低,但在高温状态下,氧的这一性质发生 了 改变。当温度大于l 50℃,氧的溶解度随温度升高反而 增大,且其溶解度大于室温状态下的溶解度。同时氧在 水中的传质系数也随温度升高而增大。因此,氧的这一 性质有助于高温下进行的氧化反应。

湿式氧化法(Wet Alr Oxidation,简称WAO)是在高温、高压下, 利用氧化剂将废水中的有机物氧化成二氧化碳和水,从而达到去除 污染物的目的。与常规方法相比,具有适用范围广,处理效率高, 极少有二次污染,氧化速率快,可回收能量及有用物料等特点。

湿式氧化工艺最初由美国的KJ.zimmann于1958年研究提出,用 于处理造纸黑液,处理后废水COD去除率可达90%以上。在70年代以 前,湿式氧化工艺主要用于城市污泥的处置,造纸黑液中碱液回收, 活性炭的再生等。进入70年代后,湿式氧化工艺得到迅速发展,应用 范围从回收有用化学品和能量进一步扩展到有毒有害废弃物的处理, 尤其是在处理含酚、磷、氰等有毒有害物质方面已有大量文献报道, 研究内容也从初始的适用性和摸索最佳工艺条件深入到反应机理及动 力学,而且装置数目和规模也有所增大。在国外,wAo技术已实现工 业化,主要应用于活性炭再生、含氰废水、煤气化废水、造纸黑液以 及城市污泥及垃圾渗出液处理。国内从80年代才开始进行wAO的研究, 先后进行了造纸黑液、含硫废水、酚水及煤制气废水、农药废水和印 染废水等实验研究。目前,WAO技术在国内尚处于试验阶段。

湿式空气氧化法课件

在化工废水处理中的应用案例

总结词

高效、安全、经济

详细描述

湿式空气氧化法在化工废水处理中具有高效、安全、经济的优势,能够适应不同的化工废水处理需求,同时保障了废 水处理的安全性和经济性。

案例

某化工企业采用湿式空气氧化法处理化工废水,处理后出水水质稳定,有机物去除率高达98%以上,氨 氮和重金属含量也达到排放标准,同时减少了化工生产对环境的影响。

特点

湿式空气氧化法具有反应条件温和、 操作压力适中、适用范围广、选择性 高等优点,但也存在反应过程复杂、 反应速率较慢等缺点。

湿式空气氧化法的应用场景

01

02

03

有机废液处理

湿式空气氧化法可用于处 理含有有机污染物的废液 ,如石油化工、制药、造 纸等行业的废水。

无机废液处理

湿式空气氧化法也可用于 处理含有无机污染物的废 液,如含有重金属离子的 废水。

在垃圾渗滤液处理中的应用案例

总结词

高效、适应性强、环保

详细描述

湿式空气氧化法在垃圾渗滤液处理中表现出高效的处理效果,能够适应不同的污染物组成 和处理规模,同时具有环保优势,减少了对环境的二次污染。

案例

某垃圾填埋场采用湿式空气氧化法处理垃圾渗滤液,处理后出水水质稳定,有机物去除率 高达95%以上,氨氮和重金属含量也达到排放标准,同时减少了垃圾填埋场对周边环境的 影响。

该方法能够在短时间内完成对高浓度、高 粘度废液的处理,显著提高了处理效率。

反应条件温和

能量利用率高

湿式空气氧化法所使用的反应条件相对温 和,通常在常压和中等温度下进行,这降 低了操作的难度和成本。

该方法能够将有机物完全氧化为水和二氧 化碳,实现了能量的高效利用。

缺点分析

第8部分湿式氧化技术

9. 反应尾气

WAO系统排出的氧化气体成分 WAO 系统排出的氧化气体成分 , 随着燃烧物质和工艺条 系统排出的氧化气体成分, 件的变化而不同。 WAO氧化气体的主要组成成分见下表 件的变化而不同 。 WAO 氧化气体的主要组成成分见下表 。 氧化气体的主要组成成分见下表。

5. 废水的pH值 废水的pH值

反应体系的pH 值变化的规律 先变小( 反应体系的 pH值变化的规律: 先变小 ( 中间体羧酸的积 值变化的规律: 累)后略有升高(中间体的进一步氧化),温度越高,物 后略有升高(中间体的进一步氧化) 温度越高, 质的转化越快,pH值的变化越剧烈 质的转化越快,pH值的变化越剧烈。 值的变化越剧烈。 废水的pH值对湿式氧化的影响有三种情况 废水的pH值对湿式氧化的影响有三种情况: 值对湿式氧化的影响有三种情况: (1)pH值越低,氧化效果越好。例:有机磷农药废水; pH值越低 氧化效果越好。 值越低, 有机磷农药废水; (2)pH值对COD去除率的影响存在极值点。例:含酚废 pH值对 值对COD去除率的影响存在极值点 去除率的影响存在极值点。 水在pH值为 水在pH值为3.5~4.0时,COD的去除率最大。 值为3 COD的去除率最大 的去除率最大。 (3)pH值越高,处理效果越好。例:酒厂废水。 pH值越高 处理效果越好。 值越高, 酒厂废水。

湿式氧化技术作用机理

主要包括传质和化学反应两个过程, 主要包括传质和化学反应两个过程,目前的研究结 果普遍认为WAO 反应属于自由基反应 果普遍认为 WAO反应属于自由基反应 , 通常分为 反应属于自由基反应, 三个阶段:链的引发、链的发展或传递、链的终止。 三个阶段:链的引发、链的发展或传递、链的终止。 (1)链的引发:反应物分子生成自由基的过程。 链的引发:反应物分子生成自由基的过程。 RH + O2 → R· + ·HO2 (RH为有机物) RH为有机物 为有机物) 2RH + O2 → 2R· + H2O2 H2O2 → 2· OH

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

温度 ℃

湿式空气氧化法

一定反应条件下COD最大处理量

在湿式氧化过程中,废水中的COD成分氧化放出的热量 靠增加反应器内水温而消耗,在反应压力一定的情况 下,反应器内水温达到饱和温度时,氧化废水中COD放 出的热量就被用于蒸发水。所以处理水的COD和空气供 应量的确定是保证反应器内水保持液相不被蒸干的重 要条件。下面举一例说明: 反应器在289℃ ,105.5 kg/cm2条件下操作。每一公 斤干空气要2公斤水蒸汽饱和。通过计算在这个条件下 废水的最大处理COD为104 g/L.。为了使氧化反应顺利 进行,水在气相与液相的分布比例以不大于85:15为好。 则进水COD浓度应不超过 90 g/L.。

湿式空气氧化工艺流程简图

反应器 加热炉 热交换器 废 水 碱 空 气 冷却器 压缩机 处理水 泵 尾 气 气液分离器

湿式空气氧化法

工艺流程说明

废水首先收集在废水罐中,调节pH值后,经高压进料 泵加压后与从空气压缩机来的空气混合,送入换热器 与从反应器来的热物料换热,然后进入加热炉加热到 反应温度,导入湿式氧化反应器,反应后的物料经与 进料换热,在进一步在冷却器冷却后进入气液分离器, 分离出未利用的尾气和二氧化碳,尾气直接排空,分 离的液体排出到进一步处理系统。

湿式空气氧化法

导致COD减少及BOD和挥发酸增加。随着COD的继续 下降使BOD达到最大值和挥发酸的继续增加。最终因 挥发酸等中间产物的完全氧化,COD、BOD和挥发酸 浓度都将降低,生成二氧化碳和水。总之在WAO过程 中,复杂的有机物降解成简单的有机物,这种降解比 COD的下降更快,因而,即使是低氧化度的WAO,也 将显著提高废水的BOD/COD比值而改善生物可处理性。 在WAO过程中,废水中的氰化物、亚硝酸盐和硫代氰 酸盐等分子量较小的毒基化合物也能迅速被氧化,各 种无机硫化物、硫醇及酚等也能被破坏。

湿式空气氧化法

气液两相鼓泡反应器(湿式氧化反应器)

反应控制过程

氧在气液两相的移动

气液接触面积 气泡内,气液界面和液体内氧的移动

氧与污染物的反应(氧化速率)

推流式和内循环气液两相鼓泡反应器

排出口

排出口

液体进口

液体进口

气体进口

液体进口

气体进口

内循环鼓泡反应器

柱塞流鼓泡反应器

湿式空气氧化法

湿式氧化过程中氧的扩散

序言

湿式空气氧化法是以发明者的名字Zimmerman命名的工艺过程,叫 做Zimmerman Process。这种方法作为含有高浓度COD成分废水的 处理法,一直被广泛应用(在日本约有80座,世界上有300多座在 运转,中国在一些工艺引进的同时也引进了5座,宝钢,4家乙烯 厂)。 湿式氧化法是废水热处理技术中的代表。 所谓湿式空气氧化法,就是把水中溶解或悬浮的成分,以原有状 态氧化分解,同时,把产生出来的氧化(燃烧)热量用蒸汽或动 力的形式回收,是一种不用催化剂的方法。Zimmerman Process就 是这种方法。而使用催化剂的方法是新开发的接触式湿式氧化法 (Catalytic Wet Oxidation Process)。 在高温、高压下、以氧(空气)为氧化剂氧化时,在反应过程中 水的存在(保持液体状态)是必要条件。 所以,反应器内的温度要保持在水的临界温度374C以下。 这种方法与其它燃烧法不同,特点是可以不进行蒸发浓缩或脱水, 但废水中的污染成分的处理能力上,湿式氧化法和催化湿式氧化 法泡流反应器

反应器成层流

反应器喷射流

有机物的湿式氧化性能

Compound Methyl alcohol Isopropyl alcohol t-Amyl alcohol Acetic acid Isobutyric acid Caproic acid Succinic acid Formaldehyde Butylaldehyde Phenol Benzyl alcohol Propylene glycol Diethylene glycol Dimethyl ether MW 32 60 88 60 88 116 118 30 72 94 108 76 134 TOC COD removed % 35 29 56 63 4 33 34 8 45 -----88 93 6 38 70 75 10 42 46 7 45 61 93 92 12 38 Compound Ethyl alcohol t-Butyl alcohol Formic acid Propionic acid Isovaleric acid Oxalic acid Adipic acid Propionaldehyde Methyl ethyl ketone o-Cresol Acetylacetone Dioxane Diethyl malonate MW 46 74 46 74 102 90 146 58 72 108 100 88 160 TOC COD removed % 30 36 91 99 15 48 99 13 49 43 78 54 39 39 83 100 14 57 100 11 59 58 86 61 41 32

湿式空气氧化法

废水中有机物氧化反应过程的放热

在湿式空气氧化过程中所处理废水中的有机物 是通过溶解于水中的氧进行氧化分解的。在这种深 度氧化过程中,有机物可以当作燃料看待。在氧化 过程生成的热可以看作废水的热值。通过试验发现 处理废水中各种有机物质,氧化时消耗每公斤空气 放出的热量是非常恒定的,一般为754千卡/每公斤 空气。对含有有机物废水来说,废水的化学耗氧量 就是废水中的有机物氧化成二氧化碳和水所消耗的 氧。这样废水中有机物的热值可以用废水的化学耗 氧量来衡量。根据试验,废水湿式氧化时每升废水 所需的空气量A和氧化时所产生的热量Q有关系。

湿式空气氧化法

工艺原理

湿式空气氧化法的工艺原理就是将溶解或悬浮 着的有机物质的废水在加压、加温条件下,不 断地通入空气,使空气中的氧溶解于水中(也 有使用纯氧或富氧空气),在150℃到水的临 界温度374 ℃之间,使有机物进行氧化分解, 氧化后废水中有害有机物质变为无害物质或无 机物,达到处理的目的。

湿式空气氧化法

湿式空气氧化的反应过程

WAO降解废水中有机物的过程一般认为包括热分解、 局部氧化和完全氧化三个阶段。(1)热分解:在过程 中,大分子量的有机物溶解和水解,但并没有被氧化。 热分解的速率主要取决于温度,其特点是固体COD减 少和可溶性COD增加,而总COD不变。(2)局部氧化: 在这过程中,大分子量的有机物分子转化成分子量较 低的中间产物,如:乙酸、甲醇、甲醛和其它类似的 物质。同时含氮有机化合物氧化到氨和一些低分子的 中间产物。(3)完全氧化:局部氧化产生的有机中间 产物进一步氧化成二氧化碳和水。含氮的低分子有机 化合物氧化到氨。 WAO过程中COD、BOD和挥发酸之间有特定的关系: 过程初期因分子量大的有机物分解和局部氧化成易于 生物降解的小分子有机物,

湿式空气氧化法

OH O O CHCOOH CH 3COOH CHCOOH HCOOH CO2 (Carbon dioxide) H 2O (Water) ( Phenol) (Benzoguinone) (Maletic acid) (Acetic acid) (Formic acid)

Starch

湿式空气氧化法

反应器压力 kg/cm2 反应器温度 ℃ 230 250 280 300 320 45-60 70-80 105-120 140-160 200-210

水的饱和蒸汽压与温度的关系

140 120

100

80

饱 和 蒸 汽 压 (ata)

60

40

20

0

100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330

湿式空气氧化试验装置流程

取样补压线 氧化尾气

补压阀 分离器 第二分离器

废水计量管

高压空气储罐

空气 处理水 废水加压泵 空气压缩机

湿式空气氧化试验室装置原理流程图

系统定压阀

C 6H12O 5 (Glucose) CH3 COOH (Acetic acid)

CO2 (Carbon dioxide) H 2O (Water)

Cellulose

HCOOH

(Formic acid)

Sulfur Compound

SO3 (Sulfurous acid)

SO4 (Sulfuric acid)

中国石油化工集团公司抚顺石油化工研究院

湿式空气氧化法

湿式空气氧化法是Zimmerman为处理纸浆废液确立的 工艺过程,以后被应用于下水污泥的处理,在芝加哥 等美国各城市使用。在日本也有横滨市等下水污泥处 理例,但主要是作为生屎尿的处理法普及的,进而还使 用于石油化工厂排水,主要是丙烯腈(农药)制造工 程排水。我国自70年代中期由蔡明初先生开始研究和 介绍湿式空气氧化法,并试验对硝基苯废水的处理, 80年代初抚顺石油化工研究院和沈阳化工研究院分别 开展了湿式氧化法处理页岩干馏废水、丙烯腈废水和 有机磷、有机氯农药废水的处理试验,并掌握了湿式 空气氧化法处理技术。在80年代末90年代初宝钢、抚 顺乙烯、盘锦乙烯、茂名乙烯、乌鲁木齐乙烯在引进 主体工艺的同时引进了湿式空气氧化工艺成套设备。

我院湿式氧化试验装置介绍

我院湿式空气氧化试验装置建于1983年,装置规模为 400ml 反应器4台。可并联或串联使用,最高操作压力 为320 kg/cm2;最高使用温度为400℃ 。在该装置上完成 了湿式空气氧化工艺的开发,和催化湿式空气氧化催 化剂的评价。1991年通过中石化技术开发中心组织的 对该工艺过程开发的专家评议。完成了页岩干馏污水; 丙烯腈生产污水;炼油碱渣废水等废水的湿式空气氧 化试验研究。并完成了湿式氧化反应器的研究。