LCM不良分析资料

LCM问题总结报告和基础知识

2013/8/21

27

D198蒙宝机器的处理方式 Nhomakorabea导电布接地

2013/8/21

导电布与铁框连接

28

H330_VP_LCM ESD/RF问题

问题描述.

1. H330客户CTA送测样机ESD +6KV fail,现象为白屏. 2. 在送测CTA的H330客户机器中: 通顺得意,英特微尔的机器在合盖通话过程中有屏闪现象. 飞秒,恒贯伟业的机器在通话过程中没有屏闪现象.

11

TFT-LCD的显示原理 ( 五 )

扫描线 信 号 线 G S D 液晶 RON ROFF 保持电容

1.上图为TFT一个像素的等效电路图,扫描线连接同一列 所有TFT栅极电极,而信号线连接同一行所有TFT源极 电极。 2.当ON时信号线的数据写入保持电容,此时,TFT元件是 低阻抗(RON),当OFF时TFT元件成高阻抗(ROFF),可防 止信号线数据的洩漏。 3.一般RON与ROFF电阻比至少约为105以上。

23

D198_RF干扰问题

问题描述.

客户蒙宝的机壳(上面覆盖了一个封闭的金属框),在最大功率下通话时,VP的 LCM屏幕(使用的IC:SSD1289)上出现明显的波浪形条纹,严重时表现为白色的横 线或者花屏.(使用这颗IC的其他供应商立德,伟中,莘古也存在这种现象) 经过实验验证,发现有三种方法可以消除这种异常现象. 1.去除机壳表面的封闭金属框. 2.换用其他的Driver IC(如HX8312,R61503B.) 3.减小RF发射功率到一定程度.(干扰现象逐渐减轻只至消失) 有两种方法可以减轻这种现象: 1.铁框上对称两边接导电布至主板的地. 2.加大LCM供电电压的滤波电容容值.

2013/8/21

LCM常见不良样品揭示看板

LCM品管

深圳市宇顺电子股份有限公司 内训课程课件

铁 框 变 形

产生原因: 1).铁框与成品组装过程,如果未组装 到位,用力过大,容易导致铁框变形。 2).返修不当造成铁框变形。 3).铁框来料或运输过程造成变形。 防止对策: 1).全员培训铁框不良产品,纠正不良 操作方法。 2).返修铁框必须由专业返修人员进行 操作。 3).外观人员检查铁框时要注意变形不良 防止漏检。

深圳市宇顺电子股份有限公司 内训课程课件

遮 光 纸 贴 附 不 良

产生原因: 1).贴附遮光纸时未自检,漏检流出。 2).遮光纸贴附时有翘起,后工序操作 就容易移位或脱落。 防止对策: 1).贴附遮光纸员工必须按要求进行自检 ,防止漏出。 2).班长及IPQC巡检此岗位时,重点关注 此项不良和员工操作。

深圳市宇顺电子股份有限公司 内训课程课件

FPC 歪 斜、 偏 位

产生原因: 组装FPC对位时未与丝印线对齐,导致 FPC歪斜、偏位。 防止对策: 1).不良品对组装操作员工、外观检验员 进行培训。 2).操作员工严格按照丝印线ห้องสมุดไป่ตู้行对位。

深圳市宇顺电子股份有限公司 内训课程课件

背 光 卡 角 不 良

深圳市宇顺电子股份有限公司 内训课程课件

偏 光 片 折

痕

产生原因: 1).制程过程中,偏光片表面受硬物顶伤 或弯折,导致偏光片压出印痕、折痕。 片 2).偏光片来料折痕未挑出不良。 伤 防止对策: 1).全员培训偏光片不可受硬物顶、压, 持续做好清洁台面工作。 2).来料偏光片不良超标时,要及时反馈 问题并要求处理。 3).不良品对贴片员以及外观检验员培训 ,防止不良流出。

深圳市宇顺电子股份有限公司 内训课程课件

LCM背光源结构组织及常见不良介绍

錯誤手法舉例

手套破損,立即更換

注意撕完保护膜装导光板时手不能触到 导光板表面,避免造成导光板刮伤,污 等不良

拿Film材時雙手拿取兩側小耳朵處,避免造成表面污

各半成品對B/L的影響

B/L污

相關不良介紹

LGP ,擴散片,lens上 刮傷或可擦污造成

B/L漏光

不良現象:天側地側靠近燈管處

原因:反射片位移,折傷

光行進方向

Diffuser(擴散片) Diffuser(擴散片) Diffuser(擴散板)

CCFL(冷陰極管) Reflector(反射板)

3. 構成部品與特性

構成部品與特性-BL各組件功能

組件

導光板 稜鏡片 反射片 擴散片 CCFL/LED

功能

側光式光源傳播媒介 提高亮度,集中光源 將未被利用的光線反射再利用 修正光線角度,使光線均勻化 發光源,使用壽命長,耗電量低

不良原因:LED撞件,CN連接器不良,線路刮傷…

HOT-SOP缺陷

不良現象:點燈地側可見多顆 亮點,隨著檢驗視角變化,程 度差異很大

不良原因:Lightbar 貼附浮起

B/L暗影(2)

• 不良照片

2007/10/26 大億傢因LGP網點脫落造成暗影

2007/12/18 自組B/L因LGP設計不良造成天地兩 側暗影

鐵框夾點燈線

不良現象:鐵框夾點燈線

不良原因:理線時點燈線超出膠框平面 正確理線(高壓線在里低壓線在外,不 能超出膠框平面)

LED水舞

Back Light

LCD與背光模組-光源分類

因為液晶分子沒有自主發光,僅具有開關及旋光的機制,所以需要有光源才能看 見液晶面板所顯示的內容。

(1)反射(半透)式 – 在液晶面板下放置反射物,利用環境光的反射來顯示。 (優點):不需背光源,重量較輕,耗電量低,但是受外界影響的情況大,當外界 明亮時,顯示清楚, 反之外界陰暗時,顯示不清楚。

不良定义及图解

修订记录文件名称不良定义及图解文件页次 2 / 6日期2012-3-10 1、减薄不良图解序号不良名词定义/不良原因图片/实物判定缺陷分类1 表面划伤定义:玻璃基板表面被划伤。

原因:1、玻璃基板含有杂质,蚀刻后脱落成划痕。

2、玻璃在蚀刻前受到划伤,蚀刻后划痕变大且带有酸刻条纹。

3、擦拭玻璃的无尘布多次使用,会导致无尘布硬化,无尘布有胶粒或玻璃碎直接与玻璃发生摩擦导致划伤而出现划痕。

宽W(mm),长L(mm)当0.03<W≤0.05;L≤3时,允许1条;注:两条刮花间距须大于5mm。

2 表面污定义:玻璃表面受到污染。

原因:1、玻璃在蚀刻前表面受到污染,如:油脂、手指印等污物粘在玻璃表面,形成表面污。

2、玻璃表面有残留酒精痕迹(丙酮痕迹)蚀刻后形成表面污。

参照限度样品3 破裂定义:裂痕延伸进入玻璃表面。

原因:1、玻璃与硬物形成猛撞造成;2、插篮、倒边过程中,拿取玻璃不当,造成玻璃夹破;3、测玻璃厚度时,千分尺操作不符造成玻璃破裂;4、擦拭玻璃时,桌面不平整或用力不均,导致边缘缺口延伸裂入。

不可有4 角崩边崩定义:玻璃边有、角部出现崩缺。

原因:1、插篮、插箱时,与邻边玻璃碰撞,造成崩边或崩角;2、玻璃与硬物形成碰撞,造成崩边崩角。

不可进入整片玻璃的外围切割标的外边线内。

文件名称不良定义及图解文件页次 3 / 6日期2012-3-105凹凸点、白点定义:玻璃表面有小坑点或有突出的圆点。

原因:1、玻璃基板内有杂质和气泡,蚀刻后脱落形成凹点,如有化学物质,造成不反应或反应不完全时,导致不脱落,则形成凸点;2、玻璃表面的胶粒没有及时清理,蚀刻后胶粒脱落,与胶粒接触处不被蚀刻从而突出形成凸点;3、蚀刻时由于玻璃粉粘在玻璃表面没有及时清洗或清洗不到位,则形成凸点。

Φ=(长+宽)/2当0.1≤Φ≤0.2;允许1个。

当Φ≤0.1,允许多个。

注:Φ≤0.1出现2个时必须距离5mm以上。

6 酸刻条纹定义:蚀刻后玻璃表面出现凹凸不平的条状波纹。

LCM常见不良检查条件判定标准介绍

不良现象

不良现象介绍以及检测方法

在全黑画面下,用无尘布左右横向擦拭或轻 拍过后出现白色斑块,且不消失或消失时间 较长(2~3秒). 判定标准:轻拍后消失,正视角不可见为合格. 新开发的屏以不可见为合格要求

在低灰阶(64gray)模式下上视角可见有块状 黑影. 判定标准:64gray模式下正常视角(上下 左右+/-20°)内不可见,有限度样本的可参照.

屏幕划伤,铁框变形,PCB 破损等

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

8

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Greenish

(闪绿)

2

Function 功能

3

Light Leakage (屏下部漏光)

Light Leakage (屏上下边缘漏光)

Light Leakage

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Low luminance

(亮度低)

2

B/L

3

4

B/L Off (背光不亮)

B/L F/M (背光异物)

Light leakage 漏光

不良现象

不良现象介绍以及检测方法

屏幕上下半边或左右半边暗,一般是灯 管不良引起 判定标准:参考样板

开机后瞬间背光灭或 闪烁后灭或点亮持续 一段时间灭

在正常画面下屏上有白色mura,一般是长时 间使用后出现 判定标准:不可见为合格。(HSD,LPL)

在正常画面下屏上有水波纹一样,俯视更为 明显 判定标准:不可见为合格。(CPT)

LCM不良分析手法

LCM 不良剖析手法不良名称不良图形不良现象检查要点及剖析方式不良原由图形畫面異常 1 Segment(139)跳动画面黑色区块、大电流、少直线註:如一開始電測看到無畫面時,應等所有畫面都run 完後,再確認能否無畫面或畫面異1. Bonding 區金箔或異物造成短路。

2. ITO 短路3.異物短路4. ITO 脫落短路ITO 短路COF Bonding區金箔常。

如只出現棋盤畫依循少直線地点即可找到短路地点及原面、無少線( 其余皆無因。

畫面 ),此為Segment畫面異常1COF Bonding 區異物ITO 脫落短路ITO 短路ITO短路畫面異常 2 Comment(139)畫面異常 3(139)跳動畫面黑色區塊、大電流、少橫線註:如一開始電測看到1. Bonding 區金箔或異物造成短路。

2. ITO 短路無畫面時,應等所有畫3.異物短路處 )COF Bonding 區金箔面都 run 完後,再確認ITO 短路 (IC BUMP4. ITO 脫落短路能否無畫面或畫面異常。

如只出現棋盤畫依循最下方或上方少橫線地点即可找到面、少橫線區塊( 其余短路地点及原由。

皆無畫面),此為Comment 畫面異常2ITO 短路1. Bonding Shift畫面中斷、閃爍、忽明2. IC 升壓異常忽暗3.程式、治具、電測機、訊號干擾或異常。

Bonding Shift少橫線 1 (F03)短路:A.連續少二條以上且相連的橫線,甚至大電流。

B.連續少二條以上且相連的橫線,但無明顯電流變化。

A.1. TO 短路 (可能會大電流)2.異物短路( 可能會大電流)3. ITO 脫落短路 (可能會大電流)4. TCP 或熱壓紙壓合對位短路(可能會大電流 )B.1.二條以上ITO 刮痕及 ITO 裂缝。

2. LCD COM (CP點)框膠氣泡3. ITO 蝕刻4. ITO 破洞5. LCD COM.PAD上之導電粒子未破或破碎不好6. ACF 未貼在BONDING區7. TCP 或熱壓紙刺傷、刮傷8. Particle 齐集短路於剖析時,以細字投影筆標出少線地点及少幾條線寫上,再依循少橫線地点尋找即可發現短路地点及原由。

LCM客户端问题调试(2009年)总结

不良现象问题分析过程若硬件没有问题则检查客户端初始化代码以及时序初始化代码的写a.没有电压升起,确入流程是否符合IC要求定客户硬件焊接/连必要时可要求客户做软件接,以及客户端硬件接TRACE读取IC ID观察能否口定义有无问题,是否正确读到,18位接口定义屏点不亮和屏匹配。

时间特定IC送初始化的总线会不一样(部分D0-D16部分D1-D8+D10-D17)测试外围电路上硬件焊接/链接,接口定的升压电容(VGH义与屏不对应。

/VGL)有无正常正负压升起(确代码,时序,流程部分定是否初始化没都正常,则用示波器确认有完成)是否每根PIN都有完全链接b.有电压升起,表明上,某些IC在缺少一根代码至少部分写入IC,总线的情况下也能完成则检查软件端初始化初始化流程以及时序是否符合要求时序或者代码不符合要求没有图像显示的麻点状花屏整屏黑白相间横条纹电压值的基本吻合表明上电初始化有正确写入,观察具体不良现象上下/左右分屏,或者图像被拉长屏点亮但是显示不良确定显示不良的类型,量测FPC屏幕上半部分有黑白相间各个器件上的电横线压观察是否与初始化设定的电压值基本吻合屏幕偏色,以及出现不正常大面积色斑实际电压值与初始化设定的值存在比较大的偏差或根本没有正常检查代码中是否有将所有必电压产生,具体现象一般要的CHARGE PUMP打开(少为显示非常淡/深或者一级CHARGE PUMP会使驱动有明显横向竖向的CROSS电压下降一半乃至2/3)TALK(拖影)确认客户所用驱动代码是否与提供的一致,另外再确认客户是否之前有用相同的icFLICKER,细条纹,在上资源而且我们的屏没有做过下移动屏时更容易观察OTP烧录到纵向CROSS TALK先确认代码中设定的面板翻转模式是不是设定成LINE INVERSION,如果是设定成面反转的话必CROSS TALK,拖影,可须改回LINE INVERSION(行分成横向和纵向2种翻转)横向CROSS TALK,先降低帧率观察现象有无改善调整GAMMA基准电压(GVDD/整体显示偏深/淡vregout),以常白型(NW)为例,增大GVDD则颜色变深减小则变浅(NB型相反)。

液晶模组不良解析及案例分享

X1-9:偏光片尺寸设计较小,单边小于AA区1.0mm

X1-3:灯焊在PCB板上,需要有焊脚引线,PCB 板上胶带无法贴到焊脚处导致背光漏光。

X1-10:上铁框开口距离Panel边缘较小,≤0.3mm

X1-4:元件区没有用BM胶带盖住。 X1-11:使用窄边框Panel,客户泡棉开窗只压在胶框上。

X1-5:BM胶和胶框挡墙间隙较大为单边0.2mm。 X1-12:BM胶带开口大于VA区,CF和铁框间隙

environment

material

© 2014 天马微电子股份有限公司. All rights reserved

*

3PB fail

模组整体性的不良解析思路

案例分享

© 2014 天马微电子股份有限公司. All rights reserved

*

液晶模组不良解析及案例分享

目录 Directory

1 模组整体性的不良解析思路 2 背光部材整体性的不良解析思路 3 面板部材整体性的不良解析思路 4 模组包装整体性的不良解析思路

© 2014 天马微电子股份有限公司. All rights reserved

*

模组整体性的不良解析思路

a-d :5mm COG:1mm 上下EPE :2mm Gap:2mm

© 2014 天马微电子股份有限公司. All rights reserved

*

模组包装整体性的不良解析思路

用Tray包装,有以下设计建议: 非抽真空包装:

1)产品表面到上一个Tray底面间隙2mm以上 (过大,包装数 量就减少,容易晃动)

操作者

脏污是否来自包装车 间

环境

是否有要求内含抗静 电PET Tray

LCM画面检查教育训练资料

10

主要检查画面

Flicker显示不良 : 闪烁不均

彩条画面显示不良 : 检测彩条饱和度

Crosstalk显示不良 : Cross talk

11

主要检查画面

全黑加框画面显示不良 : 亮点、色点、异物、COG Mura、边框少 线 灰阶显示不良 : 杂讯 、闪烁、各階显示是否正常

马赛克显示不良 : Imagestick

板,并将眼睛移至mura发生位置的正上方以正视角度

判定(眼睛与mura发生位置的Panel表面垂直)

ND Filter

7

检验条件

檢查角度為上下15度,左右45度,由 中心-左上-右上-右下-左下 (θU=θD=15°,θR=θL=45°) 環境照度:

點燈(<200 lux)

Perpendicular θL θU θR 或相邻的两个子像素都是暗点,则称之为并列暗点 13. 亮点:由于MOS管失效造成一个子像素一直发光,称为亮点。当亮点面积大于二分之一个 子像素时,记为一个亮点。 14. 异物点/线缺陷:由于液晶屏内或背光模组内侵入杂质而引起的不良,目测时呈点状或线型。 15. 碎亮点:由于液晶屏内两个电极间侵入了可导电的杂质微粒,造成像素内部分区域一直发亮,

-Y

+X

45度

檢查距離:30~35 cm

8

主要检查画面

全红显示不良: H亮线、V亮线、区塊缺陷、色泽、亮/ 暗点 全绿显示不良: H亮线、V亮线、区域缺陷、色泽、亮/ 暗点 全蓝显示不良: H亮线、V亮线、区域缺陷、 色泽、亮/暗点

9

主要检查画面

全黑显示不良及外观不良 : 亮点、色点、异物、COG Mura,红蓝斑 等 全白显示不良: 画面有无异物,白点,暗点,杂点,内 污,Hotspot 50%灰阶显示不良: 点线缺陷,黑点,白韵 ,异物,刮伤,色点

lcm不良命名规范

1 目的本标准目的:建立LCM不良项目明细规标准.2 使用围生产部、品保部、其它相关部门3 注意事项3.1 静电防护3.1.1静电手环:直接拿取产品人员必须佩带—作业者及工艺技术的维修者适用。

3.1.2防静电服及防静电帽子—生产现场的作业者以及管理者全体适用。

3.1.3手指套:直接拿取产品人员必须佩带—生产现场的作业者以及管理者全体适用。

4. 不良项目明细4.1 功能性不良:NO 不良名称图片不良现象描述不良原因判定处理方案1 不显通电状态LCD没有被驱动制程可返修2 显示不稳定通电状态LCD驱动不稳定制程可返修3 显异点亮状态与正常显示画面容和颜色有明显差异制程可返修4 显浓显淡点亮状态显示效果比较标准样板色彩浓或淡来料不可返修5 残像/残影点亮状态画面切换时残留有上一画面显示容来料不可返修(依限度样品判定)6 屏闪点亮状态画面容正常,但整体抖动或水波纹来料不可返修(依限度样品判定)7 缺划点亮状态下,显示画面出现一条线状缺线a、制程b、来料1.属压贴不良返修2.属LCD不良报废8 多显点亮状态在某些画面出现从显示区域边沿开始的缺短线来料不可返修(报废)10 亮点点亮状态所有RGB画面都可看到明显白点状来料不可返修(依检验标准判定)11 暗点点亮状态在部分画面显示时出现黑色点来料不可返修(依检验标准判定)12 彩点点亮状态在莫些画面可看到超出标准的明显彩色点来料不可返修(依检验标准判定)13 聚集点TFT产品点亮状态黑色画面超过5个相距不超过1mm的白点或彩点不良来料不可返修(依限度样品判定)14 网状白点点亮状态出现成网状分布的白点来料不可返修(报废)4.2 外观性不良:NO 不良名称不良图片不良现象描述不良原因判定处理方案1 漏液封口处或环氧胶某处出现断裂造成液晶渗出盒外,该区域出现明显的底色差异,液晶成不定向排布来料不可返修(报废)2 液晶气泡在背光下观察,盒部分区域出现无规律圆形/椭圆状/气泡还带有树枝状来料不可返修(报废)4 切割不良切割造成LCD尺寸不良来料不可返修(按模组尺寸判定)5 角崩LCD受力破碎依现场判定不可返修(依检验标准判定)6 裂纹Pad面有裂纹依现场判定不可返修(依检验标准判定)7 玻璃划伤Lcd表面划伤依现场判定不可返修(依检验标准判定)8 多胶ITO保护胶流到FPC或POL 制程可返修(依检验标准判定)9 打胶气泡硅胶覆盖区气泡制程可返修(依检验标准判定)10 断胶硅胶未完全覆盖IC与小玻璃间隙制程可返修(依检验标准判定)4.3 FPC类不良NO 不良名称图片不良现象描述不良原因判定处理方案1 元器件脱落Fpc上部分元器件脱落来料不允许2 FPC金手指折/撕裂Fpc金手指或者表面有折痕依实物判定依检验标准判定3 FPC金手指沾锡FPC金手指沾锡制程不可返修(依检验标准判定)4 焊接错位焊接的PIN角对位超过正常的对位基准(横向/纵向)制程可返修(依检验标准判定)5 FPC组装偏位FPC未按设计要求对位组装制程可返修(依检验标准判定)6 焊接不良焊接时虚焊、少锡、连锡等不良制程可返修(依检验标准判定)7 FPC脏污FPC表面有脏污及黑胶不良制程可返修(依检验标准判定)A/A區4.4 POL类不良NO 不良名称图片不良现象描述不良原因判定处理方案8 POL水纹背光下可看到扩散状液体残留痕迹来料可返修(依检验标准判定)9 POL凹凸点台灯下撕膜可看到POL表面又不平点来料可返修(依检验标准判定10 POL压痕台灯下撕膜可看到POL表面有外力挤压痕迹依实物判定可返修(依检验标准判定)11 POL异物背光下POL与panel间有点状异物外发贴POL:来料我司贴POL:制程可返修(依检验标准判定12 POL纤维/毛丝背光下POL与panel间有纤维状异物外发贴POL:来料我司贴POL:制程可返修(依检验标准判定13 POL划伤POL在尖锐外物冲击后形成的线状不良依实物判定可返修(依检验标准判定)14 POL被刺/刺伤POL在尖锐外物冲击后形成的点状不良依实物判定可返修(依检验标准判定)15 POL翘起POL与玻璃部分未完全贴和依实物判定不可返修(依检验标准判定)16 POL错位POL与玻璃边沿未平行或超出玻璃边沿外发贴POL:来料我司贴POL:制程可返修(依检验标准判定17 POL气泡POL贴覆区域有气泡鼓起外发贴POL:来料我司贴POL:制程可返修(依检验标准判定18 POL烫伤POL受热卷曲依实物判定可返修(依检验标准判定)19 POL贴错POL角度或型号选择错误,一般表现为底色异常或显示画面视角不正确外发贴POL:来料我司贴POL:制程可返修(依检验标准判定20 POL脏污揭开保护膜目测保护膜与POL之间有异物依实物判定可返修(依检验标准判定)21 POL脱胶POL边缘胶溢出来料可返修(依检验标准判定)22 保护膜翘起保护膜与POL之间未完全贴合依实物判定可返修(依检验标准判定)23 未贴片LCD没有贴POL裸露于空气中外发贴POL:来料我司贴POL:制程可返修(依检验标准判定4.5 背光类不良:NO 不良名称图片不良现象描述不良原因判定处理方案1 B/L划擦伤/刺伤背光划伤或刺伤依实物判定可返修(依检验标准判定)2 黑屏通电状态,LCD被驱动但无背光来料可返修3 B/L异物、脏污点亮状态在黑或灰色画面固定位置有点状或纤维状不良,变换视角不良现象无变化依实物判定可返修(依检验标准判定)4 B/L漏光点亮状态显示区域或边沿有高亮部分来料可返修5 B/L亮度不均点亮状态背光亮度不一致来料可返修6 B/L斑团点亮状态背光有亮/暗斑来料可返修7 B/L一角灯暗背光一角出现暗斑,LED亮度不均或损坏来料可返修8 B/L过暗亮度低于标准来料可返修9 B/L组装倾斜/翘起LCD未正确装入BLG槽制程可返修10 焊盘脱落元器件焊盘处或背光TP焊接处开裂或脱落来料可返修11 B/L水印B/L与LCD间有水雾,造成B/L导光膜表面有水印不良来料可返修4.6 TP类不良NO 不良名称图片不良现象描述不良原因判定处理方案1 TP脏污TP上下表面脏污依实物判定可返修(依检验标准判定)2 TP划伤/刺伤TP表面损伤依实物判定可返修(依检验标准判定)3 TP组装歪斜TP组装位置不正确制程可返修(依检验标准判定)4 TP触摸飘移TP触摸位置于软件识别位置不一致来料可更换返修5 TP触摸失效软件不识别触摸动作来料可更换返修6 TP翘TP与所组装的导光板或铁框之间有超出标准的间隙产生制程可返修7 TP牛顿环在显示区出现光的一种干涉图样,是一些明暗相间的同心圆环.来料可返修(依检验标准判定)8 TP组装污在TP与导光板之间有异物,如灰尘(白点、黑点)影响外观制程可返修(依检验标准判定)9 锡渣在焊接处出现多余的焊锡残留制程可返修(依检验标准判定)10 铁框变形铁框尺寸不在标准规格或部分产生扭曲依实物判定不可返修(依限度样品判定)11 FPC贴附翘起FPC有胶部分与被贴表面发生剥离制程可返修4.7 镜检不良NO 不良名称图片不良现象描述不良原因判定处理方案1 IC压力不均IC压贴时,有的BUMP无压痕制程不可返修A、可回收LCDB、报废2 IC异物IC压贴时,有异物制程不可返修A、可回收LCDB、报废3 ITO短路ITO线有两或多条连接来料不可返修4 ITO断ITO线路断开来料不可返修5 ITO脱落ITO线路有脱落来料不可返修6 ITO断ITO线路断开来料不可返修7 IC BUMP无粒子IC压贴时,有的BUMP无压痕(粒子)制程不可返修A、可回收LCDB、报废8 FPC错位ITO线与金手指未完全重合制程可返修9 IC气泡IC BUMP上有彩色气泡制程不可返修A、可回收LCDB、报废10 ITO划伤ITO线路划伤依实物判定不可返修11 ACF贴附不良ACF贴附时未完全包住IC制程不可返修A、可回收LCDB、报废12 IC压力过大IC与LCD贴附时因压力过大,导致ICBUMP变形或导电粒子压碎制程不可返修A、可回收LCDB、报废13 FPC假压金手指导电粒子未压开制程可返修14 IC破1、作业时操作手法不正确导致IC破;2、IC贴附时压破;制程不可返修A、可回收LCDB、报废15 ITO划断ITO线路断开来料不可返修16 ITO异物ITO线路有异物来料不可返修17 FPC金手指变形FPC金手指有不规则倾斜来料可返修18 FPC压贴异物FPC金手指与ITO贴附时有异物进入制程可返修19 IC错位IC BUMP未与LCDITO线重合制程不可返修A、可回收LCDB、报废20 IC未主压IC BUMP导电粒子未压开制程不可返修A、可回收LCDB、报废21 IC压反IC 上、下BUMP压反制程不可返修A、可回收LCDB、报废22 IC划伤IC BUMP划伤导至压贴时无导电粒子制程不可返修A、可回收LCDB、报废23 未L/T IC压贴区域ITO线路未切割来料不可返修24 IC压力大IC贴附时压力过大导致IC BUMP变形或导电粒子压碎制程不可返修A、可回收LCDB、报废25 夹缝玻璃屑夹缝处有玻璃屑残留来料不可返修26 IC异物IC压贴时,有异物制程不可返修A、可回收LCDB、报废27 ACF贴附不良ACF贴附时未完全包住IC制程不可返修A、可回收LCDB、报废28 FPC压贴气泡FPC贴附时有气泡制程可返修29 FPC错位ITO线与金手指未完全重合制程可返修30 FPC金手指短路FPC金手指两或多根连接在一起来料可返修。

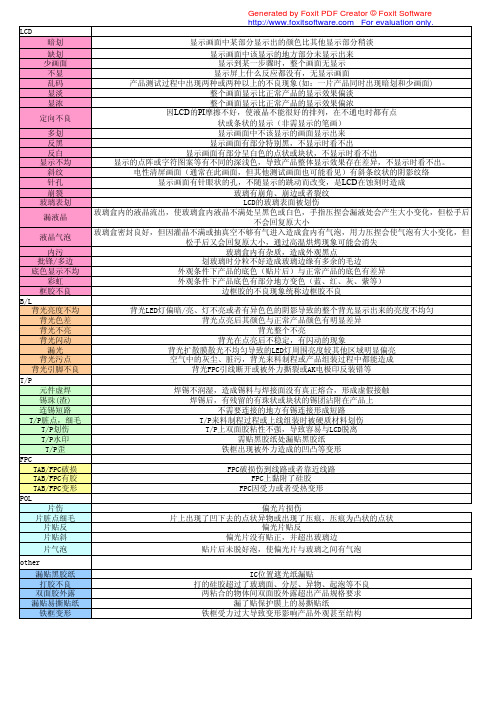

液晶模组(LCM)不良名称表

LCD暗划显示画面中某部分显示出的颜色比其他显示部分稍淡缺划显示画面中该显示的地方部分未显示出来少画面显示到某一步骤时,整个画面无显示不显显示屏上什么反应都没有,无显示画面乱码产品测试过程中出现两种或两种以上的不良现象(如:一片产品同时出现暗划和少画面)显淡整个画面显示比正常产品的显示效果偏淡显浓整个画面显示比正常产品的显示效果偏浓定向不良因LCD 的PI 摩擦不好,使液晶不能很好的排列,在不通电时都有点状或条状的显示(非需显示的笔画)多划显示画面中不该显示的画面显示出来反黑显示画面有部分特别黑,不显示时看不出反白显示画面有部分呈白色的点状或块状,不显示时看不出显示不均显示的点阵或字符图案等有不同的深浅色,导致产品整体显示效果存在差异,不显示时看不出。

斜纹电性清屏画面(通常在此画面,但其他测试画面也可能看见)有斜条纹状的阴影纹络针孔显示画面有针眼状的孔,不随显示的跳动而改变,是LCD 在蚀刻时造成崩裂玻璃有崩角、崩边或者裂纹玻璃表划LCD的玻璃表面被划伤漏液晶玻璃盒内的液晶流出,使玻璃盒内液晶不满处呈黑色或白色,手指压捏会漏液处会产生大小变化,但松手后不会回复原大小液晶气泡玻璃盒密封良好,但因灌晶不满或抽真空不够有气进入造成盒内有气泡,用力压捏会使气泡有大小变化,但松手后又会回复原大小,通过高温烘烤现象可能会消失内污玻璃盒内有杂质,造成外观黑点批锋/多边划玻璃时分粒不好造成玻璃边缘有多余的毛边底色显示不均外观条件下产品的底色(贴片后)与正常产品的底色有差异彩虹外观条件下产品底色有部分地方变色(蓝、红、灰、紫等)框胶不良边框胶的不良现象统称边框胶不良B/L背光亮度不均背光LED灯偏暗/亮、灯不亮或者有异色色的阴影导致的整个背光显示出来的亮度不均匀背光色差背光点亮后其颜色与正常产品颜色有明显差异背光不亮背光整个不亮背光闪动背光在点亮后不稳定,有闪动的现象漏光背光扩散膜散光不均匀导致的LED灯周围亮度较其他区域明显偏亮背光污点空气中的灰尘、脏污,背光来料制程或产品组装过程中都能造成背光引脚不良背光FPC引线断开或被外力撕裂或AK电极印反装错等T/P元件虚焊焊锡不润湿,造成锡料与焊接面没有真正熔合,形成虚假接触锡珠(渣)焊锡后,有残留的有珠状或块状的锡团沾附在产品上连锡短路不需要连接的地方有锡连接形成短路T/P脏点,细毛T/P来料制程过程或上线组装时被硬质材料划伤T/P划伤T/P上双面胶粘性不强,导致容易与LCD脱离T/P水印需贴黑胶纸处漏贴黑胶纸T/P歪铁框出现被外力造成的凹凸等变形FPCTAB/FPC破损FPC破损伤到线路或者靠近线路TAB/FPC有胶FPC上黏附了硅胶TAB/FPC变形FPC因受力或者受热变形POL片伤偏光片损伤片脏点细毛片上出现了凹下去的点状异物或出现了压痕,压痕为凸状的点状片贴反偏光片贴反片贴斜偏光片没有贴正,并超出玻璃边片气泡贴片后未脱好泡,使偏光片与玻璃之间有气泡other漏贴黑胶纸IC位置遮光纸漏贴打胶不良打的硅胶超过了玻璃面、分层、异物、起泡等不良双面胶外露两粘合的物体间双面胶外露超出产品规格要求漏贴易撕贴纸漏了贴保护膜上的易撕贴纸铁框变形铁框受力过大导致变形影响产品外观甚至结构Generated by Foxit PDF Creator © Foxit Software For evaluation only.。

不良品分析报告

以-27为例进行不良品分析

一、电检不良品分析

(一)LCM检测岗位记录

产品型号

YMC12232-27ABANDCL

批号

15012501

进料量

491

产出量

323

返修量

168

检

测

项

目

LCD白点/白线

41/

COB不显

2

COBD短/断路

/118

毛刺

7

返修率

34.2%

(二)处理意见

不良现象

可能照成此现象原因

分析流程

断路

1、胶条(占大部分)

1、除白点,玻璃离缝考虑是玻璃问题,其他考虑胶条问题

2、扭开管脚,检查胶条是否有杂质,吹灰

3、扣板,先扭两个脚,检测,若正常,扭上其他脚,若不正常再次打开,反复几次

4、仍不正常则考虑板子问题,换一块好板子,若正常则建议板子返到COB进行返修,若仍不正常则考虑是板子外其他因素

2、板子问题

3、玻璃离缝

不显

1、与测盒接触不良

2、COB板子不显

3、排针没贴好

白点

玻璃的原因

乱显

1、管脚歪

2、胶条3、玻璃离缝4、P源自B板上电阻打折功大短路

毛刺

压框没压好

二、外观检不良品分析

(一)LCM检测岗位记录

产品型号

YMC12232-27ABANDCL

批号

15012501

进料量

323

产出量

308

返修量

15

检

测

项

目

偏光片划/硌伤

4/3

偏光片气泡/不净

2/

管脚针不良

1

lcm不良分析简介

• 確認電測機、電測治具是否有問題 確認電測機、 • 金像顯微鏡檢查(異常需拍照): 金像顯微鏡檢查(異常需拍照)

1.BONDING精度與導電粒子破裂狀況 2.LCD ITO線路是否有短斷路 3.ACF貼付位置與BONDING面是否有異狀 短斷路確認: 短斷路確認:以三用電表歐姆檔檢查VDD-VSS或相鄰COM線或SEG線間是 否短路(探棒需使用細針型) 動態信號確認: 動態信號確認:以示波器量測是輸入信號否有波形、BIAS電壓準位是 否正常、SEG或COG輸出是否正常(建議INTERFACE加工後再量) IC&LCD分離確認 分離確認: IC&LCD分離確認:使用ACF溶解劑軟化IC(或使用熱壓分離機),先以 金像顯微鏡檢查BONDING區ITO是否異常,再以LCD電測機確認LCD電性, 或換新IC再BONDING IC REPAIR: IC浸泡重工藥水後,以金像檢查外觀後再BONDING,層別 IC是否已FAIL

二、直橫線深淺不一

原因:

1.LCD短路或CP點不良 2.PCB問題(COG除外) 3.Bonding短路 4.IC NG 5.RubberNG (COG除外) 6.熱壓不良(COG除外) 7.組裝不良 (COG除外) 8.熱壓紙不良 (COG除外) 9.焊接不良(COG除外)

三、缺字

原因: 1.Bonding不良 2.IC不良 3.PCB問題(COG除外) 4.LCD多處短斷路 5.電測程式錯誤或電測信號干擾

Yes

客供治具測試 OK NG

與客供治具對照 後,有差異性時 ,請產品測試部 追加電測功能、 改善治具或相關 電路;如有涉及 產品設計問題時 ,應請產品部工 程師變更設計, 以達到廠內測試 結果與客供治具 測試結果相同為 目標。

液晶模组软性电路板金属屑导致短路不良改善

• 170•基于对软性电路板形状加工工程的改善验证,对软性电路板产品检验工程的改善验证,对软性电路板结构设计的改善验证;进行实验分析,得出结论。

为提高液晶模组制造良率,提高液晶模组安全性能,提供有力的证据。

随着车载的普及,随着人们对车载智能化和美观程度要求的提液晶模组软性电路板金属屑导致短路不良改善福建省厦门市友达光电(厦门)有限公司 黄 栽图1 画面异常(黑屏) 图2 画面正常图3 金属屑 图4 金属屑搭接到两条信号线高,车载内部安装液晶模组数量越来越多,液晶模组也朝着大尺寸、曲面、异形、多功能发展,液晶模组的安全性能要求也随之提升。

软性电路板(简称“FPC ”),作为连接液晶模组(简称“LCM ”或“模组”)与整车系统的桥梁,对功能的安全性和稳定性提出了更高级别的要求。

FPC 常见不良有:外观不良(压伤/折伤/翘曲)和功能性不良(断线/短路)。

外观不良,一般为人工拿取方式不当,或者制程过程不当的触碰导致,模组不会产生功能性不良,对车载安全性能影响较小。

功能性不良,一般为FPC 被过度拉扯或过度弯折导致断线,或者FPC 线路与模组的金属部材接触造成短路,或者FPC 线路有金属异物搭接到两条线路造成短路。

本文着重研究不良率较高的FPC 线路有金属异物搭接到两条线路造成的短路不良。

1 FPC短路不良说明1.1 FPC短路不良原因分析FPC 短路不良分析过程:异常片表现为画面异常(黑屏);测量对应两条信号线路阻值=4.5K Ω(短路);对应信号线路的FPC金手指之间发现异物;取下异物分析成分为“Au ”;异物取下后再次点亮确认画面可正常显示。

因此,模组画面异常(黑屏)原因为:FPC 金手指之间有金属异物造成短路不良。

见图1、图2。

进一步分析金属异物“Au ”来源:与FPC 金手指成分一致,显微镜下观察FPC 切断面,可再发现FPC 金手指毛刺。

因此FPC 短路不良根源为:FPC 自身金属屑残留,并搭接到FPC 两条信号线造成短路,最终导致液晶模组画面异常,见图3、图4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E/T不良类别:

缺划:在显示屏上显示白色或者彩色亮线,有横缺与竖缺,一条或多条均为缺划现象。

(如图一)

竖缺:

显异:在测试架正常的情况下,画面没有按正常的顺序及颜色显示,称为显异现象。

(如图二)

图示:

无显(白屏):在测试架正常的情况下,显示屏没有显示任何画面及动态。

(如图三)

色淡(色深):显示画面颜色没有按原色显示,出现颜色较淡或者颜色较深的现象。

(如图四)

COG不良现象图例 IC压力不均:

FPC压力不均:

盒内短路:

金手指短路:

FPC来料短路:

LCD/RGB :

IC BUMP :

二极管极向:。