电镀产品性能检验标准英文

电镀产品外观检验标准

电镀产品外观检验标准————————————————————————————————作者:————————————————————————————————日期:制定日期1. 目的为保证公司的产品表面、外观质量符合客户要求。

2. 适用范围:电镀产品的检验。

3. 定义:3.1产品表面的分类,依产品安装后所观察到的面分类.(附件一)3.1.1A面:产品安装后,从正前上方可观察到的表面。

3.1.2B面:产品安装后,观察者需左(右)水平转动90°产品才可看到表面,即产品两侧面。

3.1.3C面:其余面均为C面。

3.2表面电镀不良:产品在电镀操作过程中所产生的表面缺陷。

3.2.1 起泡:镀层与基层之间因附着力不强,造成在表面隆起的现象。

3.2.2 脱皮:镀层与基层结合力不够,镀层从基层起皮脱落。

3.2.3 烧焦:局部镀层与其它表面镀层产生色差,表面粗糙。

3.2.4 露黄:镀层未能完全覆盖基层,而露出黄色的镍层(零配件可盖住的部分除外)。

3.2.5 麻点:镀层表面细微的小点。

3.2.6 杂质:镀层表面因附者其它金属颗粒(凸状物),而造成表面粗糙。

3.2.7露基材:产品表面未被镀层完全覆盖。

3.3非电镀表面不良:产品不是因电镀原因而造成的表面不良。

3.3.1 碰伤:镀层表面因碰撞而产生的凹状痕迹。

3.3.2 划伤:镀层表面被尖锐物体划出线状痕迹。

批准者审查单位制定单位郑姣修订日期修改人批准修改内容制定日期3.3.3 擦花:镀层表面被硬物擦的轻微线状痕迹。

3.3.4 白膜:电镀后,留在镀层表面的电镀液。

3.3.5 砂纹:抛光不良造成的表面单条或多条细线状痕迹。

3.3.6 砂眼:铸造、压铸件在抛光后,表面留下有较大凹坑。

3.3.7 气孔:铸造、压铸件在抛光后,表面留下较深的凹坑。

4. 权责品管部。

5. 内容5.1 外观检验:5.1.1 检验条件及方法:5.1.1.1 在40W日光灯下,产品距光源900mm左右的条件上目测。

电镀镍质量标准

公司内部技术规范DKBA0.450.0018 REV.B代替DKBA0.450.0018 REV.1.0电镀镍质量标准Requirements for Nickel Plating2011年06月30日发布2011年07月01日实施技术有限公司Technologies Co., Ltd.修订声明Revision declaration 本规范拟制与解释部门:整机工程部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:DKBA0.450.0018.REV.1.0相关规范或文件的相互关系:无目录Table of Contents1工艺鉴定要求 (5)1.1总则 (5)1.2设计要求 (5)1.3鉴定程序 (5)1.4试验及试样要求 (5)1.4.1试样要求 (5)1.4.2试验项目及试样数量 (5)1.5试验方法及质量指标 (6)1.5.1外观 (6)1.5.2镀层厚度 (6)1.5.3结合强度 (6)1.5.4耐蚀性 (6)1.5.5鉴定状态的保持 (6)2批生产检验要求 (6)2.1镀前表面质量要求 (6)2.2外观 (6)2.3镀层厚度 (7)2.4结合强度 (7)2.5耐蚀性 (7)电镀镍质量要求Requirements for Nickel Plating范围Scope:本规范规定了华为技术有限公司产品的钢、铜合金等金属基体零件上镀光亮镍的工艺要求及其质量要求。

本规范适用于电镀镍的工艺鉴定和批生产质量检验。

简介Brief introduction:本规范分两部分,第一部分“工艺鉴定要求”规定了加工商必须保证的技术管理、工艺设施及产品质量水平要求,用作对供应商进行技术资格认证和首样质量鉴定,是华为对镀镍零件进行质量鉴定的依据;第二部分规定了正常批生产条件下产品质量要求,是生产方控制批生产镀层质量的标准依据,也是产品验收的质量依据。

关键词Key words:镀镍,镀层,耐蚀性引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

电镀件通用检验标准

(即麻点),颗粒

0.2mm≤d<0.3mm允收1个,

0.1mm≤d<0.2mm间距≥20mm允收2个,

d<0.1mm间距≥20mm接收

不作要求

异色点

0.1mm≤d<0.2mm允收1个,

d<0.1mm间距≥20mm接收

不作要求

布毛(fibre)

宽度<0.1mm,长度<0.5mm或面积S<0.05mm2允许1条

4.2.1.2测试结果:电镀表面不可有镀层脱落、起皮起泡、裂纹等,表面无明显颜色变化、桔皮不良等;

4.2.1.3测试频率:每批测试10~20PCS,随机抽取样品。

4.2.2高低温冲击试验:

4.2.2.1测试条件及方法:首先将产品放入温度70±2℃的测试箱中30分钟,后取出放在温度15~20℃的干燥空气中放置15分钟,再放入设定在-30~-25℃的测试箱中30分钟,后取出放在温度15~20℃的干燥空气中放置15分钟以上;90分钟为一个循环周期,每次测试需进行5个循环周期。

不作要求

划伤(同色线)

宽度<0.1mm,长度<0.8mm或面积S<0.08mm2允许1条

不作要求

划伤(异色线)

宽度<0.1mm,长度≥0.5mm不可接收

不作要求

凹痕(dented)

直径d<0.2mm或面积S<0.1mm2

不作要求

字体模糊

S<0.05mm2

不作要求

凸点,毛刺(burr)

无论大小,凸起有刺手感不接收;无刺手感d<0.10mm接收

不涉产品安全性允收

备注

1.以上不良点的接收水准将根据色差的强弱而有所差异;

电镀中英文词汇

英汉对照行业术语——镀前处理和镀后处理镀前处理和镀后处理1 镀前处理preplating2 镀后处理postplating3 化学抛光chemical polishing4 化学除油alkaline degreasing5 电抛光electropolishing6 电解除油electrolytic degreasing7 电解浸蚀electrolytic pickling8 浸亮bright dipping9 机械抛光mechanical polishing10 有机溶剂除油solvent degreasing11 光亮浸蚀bright pickling12 粗化roughening13 敏化sensitization14 汞齐化amalgamation (blue dip)15 刷光brushing16 乳化除油emulsion degreasing17 除氢removal of hydrogen (de-embrittlement )18 退火annealing19 逆流漂洗countercurrent rinsing20 封闭sealing21 着色能力dyeing power22 退镀stripping23 热扩散thermal diffusion24 热熔hot melting25 着色colouring26 脱色decolorization27 喷丸shot blasting28 喷砂sand blasting29 喷射清洗spray rinsing30 超声波清洗ultrasonic cleaning31 弱浸蚀acid dipping32 强浸蚀pickling33 缎面加212 satin finish34 滚光barrel burnishing35 磨光grinding英汉对照行业术语——名词常用名词术语1 化学腐蚀chemical corrosion2 双电层electric double layer3 双极性电极bipolar electrode4 分散能力throwing power5 分解电压decomposition voltage6 不溶性阳极(惰性阳极) inert anode7 电化学electrochemistry8 电化学极化(活化极化) activation polarization9 电化学腐蚀electrochemical corrosion10 电化当量electrochemical equivalent11 电导率(比电导) conductivity12 电泳electrophoresis13 电动势electromotive force14 钝化电势passivation potential15 腐蚀电势corrosion potential16 电流密度current density17 电流效率current efficiency18 腐蚀速率corrosion rate(vcor),腐蚀电流corrosion current(Icor)19 电极electrode20 电极电势electrode potential21 电解质electrolyte22 电解液electrolytic solution23 电离度degree of ionization24 去极化depolarization25 平衡电极电势equilibrium electrode potential26 正极positive electrode27 负极negative electrode28 阴极cathode29 阴极极化cathodic polarization30 阴极性镀层cathodic coating31 阳极anode32 阳极泥anode slime33 阳极极化anodic polarization34 阳极性镀层anodic coating35 迁移数transport number36 超电势overpotential37 扩散层diffusion layer38 杂散电流stray current39 导电盐conducting salt40 体积电流密度volume current density41 沉积速率deposition rate42 初次电流分布primary current distribution43 局部腐蚀local corrosion44 极化polarization45 极化度polarizability46 极化曲线polarization curve47 极间距Interelectrode distance48 乳化emulsification49 应力腐蚀stress corrosion50 析气gassing51 活化activation52 活度activity53 标准电极电势standard electrode potential54 浓差极化concentration polarization55 钝化passivation56 点腐蚀spot corrosion57 配位化合物complex compound58 复盐double salt59 氢脆hydrogen embrittlement60 渗氢seepage hydrogen61 界面张力interracial tension62 临界电流密度critical current density63 半电池half-cell64 原电池galvanic cell65 盐桥salt bridge66 pH值pH value67 基体材料basis material(substrate)68 辅助阳极auxiliary anode69 辅助阴极auxiliary cathode70 接触电势contact potential71 晶间腐蚀intercrystalline corrosion72 溶度积solubility product73 溶解度solubility74 微观覆盖能力microcovering power75 槽电压tank voltage76 静态电极电势static electrode potential77 螯合物chelate compound78 整平作用1eveling action79 覆盖能力covering power80 主要表面signiflcant surface81 冲击电流striking current英汉对照行业术语——材料和设备材料和设备1 水的软化softening of water2 汇流排busbar3 阳极袋anode bag4 光亮剂brightening agent (brightener)5 助滤剂filteraid6 阻化剂inhibitor7 表面活性剂surface active agent(surfactant)8 乳化剂emulsifying agent(emulsifier)9 配位剂complexant10 绝缘层insulated layer(resist)11 挂具(夹具) plating rack12 润湿剂wetting agent13 离心干燥机centrifuge14 添加剂addition agent(additive)15 缓冲剂buffer16 移动阴极swept cathode17 隔膜diaphragm18 整合剂chelating agent19 整平剂leveling agent20 整流器rectifier英汉对照行业术语——镀覆方法镀覆方法1 化学气相沉积chemical vapor deposition2 物理气才目沉积physical vapor deposition3 化学钝化chemical passivation4 化学氧化chemical oxidation5 阳极氧化anodizing6 化学镀(自催化镀) autocalytic plating7 激光电镀1aser electroplating8 闪镀flash(flash plate)9 电镀electroplating10 机械镀mechanical plating11 浸镀immersion plate12 电铸electroforming13 叠力口电流电镀superimposed current electroplating14 光亮电镀bright plating15 合金电镀alloy plating16 多层电镀multiplayer plating17 冲击镀strike plating18 金属电沉积metal electrodeposition19 刷镀brush plating20 周期转向电镀periodic reverse plating21 转化膜conversion coating22 挂镀rack plating23 复合电镀(弥散电镀) composite plating24 脉冲电镀pulse plating25 钢铁发蓝(钢铁化学氧化) blueing (chemical oxide)26 高速电镀high speed electrodeposion27 滚镀barrel plating28 塑料电镀plating on plastics29 磷化phosphating英汉对照行业术语——测试和检验测试和检验1 大气暴露试验atmospheric corrosion test2 中性盐雾试验(NSS试验) neutral salt spray test(NSS-test)3 不连续水膜water break4 pH计pH meter5 孔隙率porosity6 内应力internal stress7 电导仪conductivity gauge8 库仑计(电量计) coulomb meter9 旋转圆盘电极rotating disk electrode10 旋转环盘电极rotating ring disk electrode11 针孔pores12 铜加速盐雾试验(CASS试验) copper accelerated salt spray (CASS test ).13 参比电极reference electrode14 甘汞电极calomel electrode15 可焊性solder ability16 硬度hardness17 金属变色tarnish18 点滴腐蚀试验dropping corrosion test19 玻璃电极glass electode20 结合力adhesion21 哈林槽Haring cell22 恒电势法potentiostatic method23 恒电流法galvanostatic method24 交流电流法a.c method25 树枝状结晶trees26 脆性brittleness27 起皮peeling28 起泡blister29 剥离spalling30 桔皮orange peel。

电镀标准rh0387

电镀标准rh0387全文共四篇示例,供读者参考第一篇示例:电镀是一种通过在金属表面沉积一层金属或非金属的工艺,以改善其表面性能和外观的方法。

电镀广泛应用于汽车、电子、航空航天等领域。

而电镀标准则是规定了电镀过程中各项参数和要求的标准文档。

在电镀工艺中,RH0387是一份常用的电镀标准,它详细规定了电镀过程中的各项参数和要求,以确保电镀产品符合规定的质量标准。

RH0387电镀标准主要包括以下几个方面的内容:化学成分、表面光洁度、厚度控制、结合力、耐腐蚀性和环保要求。

在电镀过程中,电镀液的化学成分是至关重要的,它直接影响电镀层的成分和性能。

RH0387标准规定了电镀液的配方和浓度范围,以确保电镀层具有良好的均匀性和附着力。

表面光洁度是衡量电镀产品质量的重要指标之一,RH0387标准规定了表面光洁度的要求,包括光亮度、无划痕和无气泡等。

RH0387标准还规定了电镀层的厚度控制要求。

电镀层的厚度直接影响产品的耐腐蚀性和结合力,因此在电镀过程中需要严格控制电镀层的厚度。

RH0387标准还规定了电镀层的结合力要求,电镀层与基材之间的结合力需满足一定强度,以确保电镀层不易剥落和脱落。

RH0387标准还对电镀产品的耐腐蚀性进行了要求。

电镀产品常常处于恶劣环境中,因此需要具有良好的耐腐蚀性,以确保其长期使用。

在电镀过程中,需要通过适当的表面处理和封闭层处理来提高产品的耐腐蚀性。

RH0387标准还重视环保要求,在电镀过程中禁止使用对环境有害的化学物质,以确保电镀过程的环境友好和可持续发展。

RH0387电镀标准是电镀过程中的重要参考文档,它规定了电镀过程中各项参数和要求,确保电镀产品符合规定的质量标准。

遵循RH0387标准,可以提高电镀产品的质量和性能,满足各行业对电镀产品的要求,推动电镀工艺的发展和进步。

在未来的电镀领域,RH0387标准将继续发挥重要的作用,促进电镀技术的持续创新和发展。

第二篇示例:电镀是一种常用的表面处理技术,通过在金属表面涂覆一层金属或非金属的薄膜,达到美观、防腐、提高耐磨性等效果。

电镀件的检验标准

电镀件的检验标准电镀件的检验标准1 电镀品和电镀检验和出货检验。

2 引用标准GB/T 2828.1-2003 按接收质量限(AQL)检索的逐批检验抽样计划3 定义3.1 致命缺陷(critical defect)可能导致危及生命或造成非安全状态的缺陷,或可能损坏重要的最终产品的基本功能的缺陷(产品的极重要质量特性不符合规定,或质量特性极严重不符合规定)。

3.2 严重缺陷(majoy defect)不构成致命缺陷,但可能导致功能失误或降低原有使用功能的缺陷(产品的重要质量特性不符合规定,或质量特性严重不符合规定)。

3.3 轻微缺陷(minor defect)对产品的使用性能没有影响或只有轻微影响的缺陷(产品的一般质量特性不符合规定,或质量特性轻微不符合规定)。

3.4 致命不合格品(critical defective)包含一个或多个致命缺陷,可能包含严重缺陷和(或)轻微缺陷的一种不合格品。

3.5 严重不合格品(major defective)包含一个或多个严重缺陷,可能包含轻微缺陷但不包含致命缺陷的一种不合格品。

3.6 轻微不合格品(minor defective)包含一个或多个轻微缺陷,但不包含致命缺陷和严重缺陷的一种不合格品。

注:本规范将不符合有电沉积覆盖层和相关精饰单位产品规定要求的所有缺陷视为严重缺陷。

3.7 检验批(inspection lot)由同一生产单位在同一时间或大约同一时间内,按同一规范在基本一致的条件下生产的,并按同一质量要求提交作接收或拒收检验的同一类型的一组镀覆产品。

3.8 样本量(sample size)取自一个批并且提供有关该批的信息的一个或一组产品称为样本。

样本量即样本中产品的数量。

区域特性范围重要程度A面主要外露面指产品的正面,即产品安装后最容易看到的部位。

极重要指产品的侧面、向下外露面、边位、角位、接合位、B面次要外露面重要内弯曲位。

C面不易看到的面指产品安装后的隐藏位、遮盖位。

电镀品外观检验标准

影响因素:影响电导率及可靠性.电镀尺寸过低(漏镀金):镀长低于规定,一般需要控制的有金/锡合金/锡/钯镍/镍.漏电镀(裸漏底材)电镀线设置问题溶液液位发生变化检验及处理方法:目视,使用卡尺测量电镀区域尺寸,或用X-RAY影响因素:影响成品功能(电气,接触,焊接等)镀长低于规定,只镀到球头顶漏铜3.3.4 电镀尺寸过高(溢金,锡盖金等):镀长高于规格 原因:1.电镀线设置问题检验及处理方法:卡尺测量电镀区域尺寸,或用X-RAY 测量.影响因素:1.对镀金而言,会造成不必要的损失,镀多还会造成各批次外观不一样,影响外观,针对 某些产品还会造成溢锡2.对选镀而言,镀锡过长会盖住金,导致金的尺寸不足.3.3.5 接头未剪去(过多) 原因:操作人员未割除 检验及处理方法: 1.目测接料操作人员检查接头是否按WI 操作,接头数量每盘不可以多于三处.检查胶带传感器工作是否正常,并作追溯检查.影响因素:未去除的接头会对冲制和装配设备构成损坏。

镀金区域过多只要求镀球面3.3.7 烧焦:电镀过烧引起表面发黑或粗糙原因:电镀电流设置过高检验及处理方法:1.在灯光下以光线反光折射目测2.在10倍显微镜下检查影响因素:过烧区域结构粗糙,无法通过孔隙性试验,引起可信度问题,影响外观。

球头粗糙烧焦发黑起泡脱皮烧焦接触区被腐蚀聚锡:焊料有效覆盖面积不到浸入区域的95%前处理不当镍液槽中光亮剂过多3.3.10 斑点(白,黄等)/水渍/脏污:镀件上的化学污染原因:1.电镀因故障而停止的过程中,化学物质停留在产品上2.离开电镀槽后未完全清洗及收料过程异物附着.检验方法:1.目测或10倍显微镜下观察,一些污染物需将产品翻一角度才可发现。

2.检查各镀槽镀液是否污染,各工站风刀水刀是否吹到料带,水洗工站料带是否完全浸没水中。

收料时料带有无烘干。

影响因素:影响外观,增大接触电阻。

水斑,不可接受脏污金发红:电镀金后表观发红原因:1.电流设置过高2.镀槽溶液失控检验方法:目测或10倍显微镜下观测影响因素:可靠性问题3.3.12 端子变形,对称度异常.原因:1.在滚轴中不整齐,收料或运输碰到.2.在电镀线上碰到附件3.原材料问题4.料带材料过柔软,设计不合理无保护脚等检验及处理方法:1.目视或用工具显微镜测量尺寸2.检查原材料是否有否歪偏3.检查电镀线上料带是否有碰到其它附件,滚轴中有无异物。

EQY-3-2007电镀层及化学处理层(第9版)

彩色 白色Hale Waihona Puke 黑色 绿色T7 驾驶室内部零件

T7B 镀锌三价铬钝化

T7H

EP·Zn5TC EP·Zn5TB EP·Zn5TH

微彩色 白色 黑色

4

T7G

T8 驾驶室外部零件

T8B (一般零件)

T8H 镀锌三价铬钝化

T8G

T9 驾驶室外部零件

T9B (保安件及严酷腐蚀件)

T9H 三价铬钝化

T9G

P8 镀铅

镀锌三价铬白色钝化

T1

Zn3TB、Zn5TB、Zn7TB

镀锌三价铬微彩色钝化

T3

Zn3TC、Zn5TC、Zn7TC

镀锌三价铬绿色钝化

T4

Zn3TG、Zn5TG、Zn7TG

镀锌三价铬黑色钝化

T5

Zn3TH、Zn5TH、Zn7TH

锌铬膜处理

F6

Ct·DAC3、Ct·DAC5

锌铬膜处理(黑色)

F7

Ct·DAC3H、Ct·DAC5H

产品图上所标的零件尺寸,除螺纹外,均指镀前加工尺寸,如指包括镀层或化学处理层在内, 必须注明;螺纹尺寸均指镀后(成品)尺寸。

产品图上所标的粗糙度均指镀前的机械加工粗糙度,如指镀后的粗糙度,必须注明。 4.8 零件号中电镀工艺的表面处理代号 4.8.1 螺纹件

3

Q/ EQY-3-2007 在零件号中,螺纹件电镀工艺的表面处理代号见下表。

注 2:钝化膜要求经 120℃烘烤 1h 后盐雾试验 200h 达标。

4.8.2 非螺纹件

在零件号中,非螺纹件电镀工艺的表面处理代号见下表。

镀覆工艺

表面处理代号

相应的电镀标记

钝化膜颜色

Z7

EP·Zn5

金属电镀外观检验标准

Metal Electroplating S (Q3-Q2)

Minimum Size Max number of defect Surface area distance between defect Size

Metal Electroplating E (Q1)

Minimum Max number of defect Surface area distance between defect

PHILIPS Sector Lighting

APPEARANCE STANDARD COMPONENTS

BMS-BCLU-QUA-085-WIVersion: 1.2Page 1 of [1]

Metal Electroplating T (Q4)

Minimum Commodity Defect type Description Visible surface Size Max number of defect Surface area distance between defect A Scratch 表面被刮过而形成的线 状痕迹 B C A Dent 因相互碰撞而引起的表 面之伤痕 电镀或腐蚀中,在金属 表面形成微小坑或微小 孔 B C 麻点 (Spots) A B C A Small holes on plate material Sand point Black/White point 小孔 沙孔 黑/白点 B C

qty ≤ 1 pcs qty ≤ 2 pcs qty ≤ 1 pcs qty ≤ 2 pcs qty ≤ 2 pcs qty ≤ 1 pcs qty ≤ 2 pcs qty ≤ 5pcs qty ≤ 2 pcs qty ≤ 1 pcs qty ≤ 1 pcs qty ≤ 2 pcs

AMS-可靠性实验标准中英文版

℃±2℃,保持不少于3小时。

判断:1、样品应连续工作,画面、声音、按钮、遥控功能应正常;

2、样品外表应无锈蚀、霉斑、镀涂层剥落、塑料件起泡、开裂、变形、港注物溢出等

现象;样品丝印文字符号、标志应清晰,结构件与控制件应完整,无机械损伤。

实验数量:≥3台

环境实验 之 常温耐久实验

目的:确定产品在长时间使用时的稳定性 测试条件:实验环境温度

12 Surface Temperature Test 表面温升测试

13 Transportation Test 运输实验

14 Abrasion Test 涂漠实验

15 PCB Structure Check PCB板结构检查

16 Internal Structure Check 内部构造检查

备注:有“√”时,一般情况下要做试验,某些项目会根据实际情况减少。

Low Temperature Storage Test 低温储存实验

Temperature Changing Test 温度交变实验

High Temperature&Humidity Storage Test 恒定湿热储存实验

Normal Temperature Life Test 常温耐久实验

2

额定电压 ±10% 工作状态 DVB节目连续播放,1/3额定功率播放,EQ设为正常 测试方法:1、无包装样品放入老化实验房; 2、NPA&PP样品连续工作168小时;MP样品连续工作48小时; 3、每天记录检查。 判断:1、样品应连续工作,画面、声音、按钮、遥控功能应正常; 2、样品外表应无锈蚀、霉斑、镀涂层剥落、塑料件起泡、开裂、变形、港注物溢出等 现象;样品丝印文字符号、标志应清晰; 3、搖控器功能檢查应正常; 4、内部结构检查应正常; 5、PCB外觀檢查应正常。 实验数量:≥3台

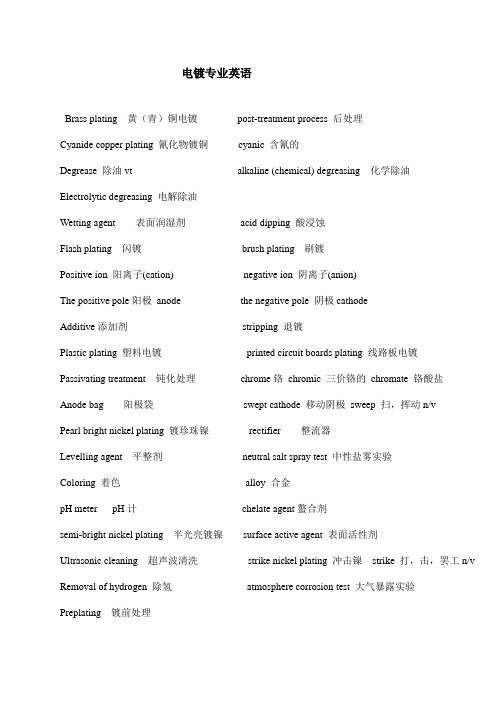

电镀专业英语

电镀专业英语Brass plating 黄(青)铜电镀post-treatment process 后处理Cyanide copper plating 氰化物镀铜cyanic 含氰的Degrease 除油vt alkaline (chemical) degreasing 化学除油Electrolytic degreasing 电解除油Wetting agent 表面润湿剂acid dipping 酸浸蚀Flash plating 闪镀brush plating 刷镀Positive ion 阳离子(cation) negative ion 阴离子(anion)The positive pole阳极anode the negative pole 阴极cathodeAdditive添加剂stripping 退镀Plastic plating 塑料电镀printed circuit boards plating 线路板电镀Passivating treatment 钝化处理chrome铬chromic 三价铬的chromate 铬酸盐Anode bag 阳极袋swept cathode 移动阴极sweep 扫,挥动n/vPearl bright nickel plating 镀珍珠镍rectifier 整流器Levelling agent 平整剂neutral salt spray test 中性盐雾实验Coloring 着色alloy 合金pH meter pH计chelate agent螯合剂semi-bright nickel plating 半光亮镀镍surface active agent 表面活性剂Ultrasonic cleaning 超声波清洗strike nickel plating 冲击镍strike 打,击,罢工n/v Removal of hydrogen 除氢atmosphere corrosion test 大气暴露实验Preplating 镀前处理Electropolishing 电抛光chemical polishing 化学抛光Sealing 封闭seal 封条,封铅,V封Composite(complex)plating 复合电镀rack plating 挂镀rack 挂架n,折磨使紧张Plating rack 挂具brightening agent 光亮剂brighten 使明亮,使愉快Content 含量buffer 缓冲剂起缓冲作用的物(人)V缓冲Insulation layer 绝缘层insulate pulse plating 脉冲电镀Internal stress 内应力surface activity 表面活性Surface active agent表面Semi-bright nickel plating 半光亮镍Barrel plating 滚镀metal electric deposition 金属电沉积Porosity 孔隙率electroplating chemical cleaner 电镀化学清洗剂。

电镀产品性能检验标准英文

Issue Number : 1Page : 1/2PERFORMANCE INSPECTION STANDARD OF PLATING PRODUCTS 1. Nickel and chrome are plated on copper substrates:1.1 Thickness of plating layers : Ni layer >7.6um;Chrome layer > 0.25um。

1.2 Corrosi on resista nee performa nee: Neutral salt spray test for 96hours; Acid salt spray test for 24 hours.After above tests, corrosion points per an inch on the surfaceof parts are not more than 1 point, corrosion point length of any directi on is n ot more tha n 0.8mm.1.3 Adhesi on test of plati ng layers: Put the part into a bak ing boxwith the temperature 250 ° C± 10° C and last for 1 hour, remove itand put into the water with room temperature, then remove it outof water and observe if there is blisters, peeli ng and cracks onthe surface.2. Nickel and chrome are plated on iron substrates:2.1Thickness of plating layers : Ni layer >7.6um;Chrome layer > 0.25um。

电镀产品检验标准

本规范规定了电镀检验标准的术语、技术要求、试验方法、检验规则等。

2.0适用范围(Scope)适用于本公司产品的零部件镀铬/镍层的质量验收。

3.0术语与定义 (Definition)3.1表面缺陷:镀层表面缺陷是指镀层表面上(特别是镀件的主要表面上)的各种针孔、麻点、起皮、起泡、削落、阴阳面、斑点、烧焦、雾状、树支状和海绵状沉积层,以及应当镀覆而未镀覆的部位等。

针孔:从镀层表面贯穿到镀层底部或基体金属的微小孔道。

麻点:在电镀过程中由于种种原因而在电镀表面形成的小坑。

起皮:镀层呈片状脱落基体的现象。

起泡:在电镀中由于镀层与底金属之间失去结合力而引起一种凸起状缺陷。

削落:由于某些原因(例如不均匀的热膨胀或收缩)引起的镀层表面的破裂或脱落。

阴阳面:指镀层表面局部亮度不一或色泽不均匀的缺陷,多数情况下在同类产品中表现出一定的规律。

斑点:指镀层表面一类色斑、暗斑等缺陷。

它是由于电镀过程中沉淀不良、异物粘附或钝化液清洗不干净造成。

烧焦镀层:在过高电流的情况下形成的黒暗色、粗糙松散、质量差的沉积物,其中含有氧化物或其他杂质。

雾状:指镀层表面存在程度不同的云雾状覆盖物,多数产生于光亮镀层表面。

树支状结晶:电镀时在阴极上(特别是边缘和其他高电流密度区)形成的粗糙/松散的树枝或不规则突起的沉积物。

绵状镀层:与基体材料结合不牢固的疏松多孔的沉积物。

4.2镀层厚度的术语:主要表面:制件上某些已作或待作覆盖的表面,在该表面上覆盖层对制件的外观和(或)使用性能是重要的。

局部厚度:在基本测量面内进行规定次数测量的算术平均值最小局部厚度:在一个制件的主要表面上所测的局部厚度的最小值,也称最小厚度平均厚度:采用称量法所得的厚度值或是在主要表面上均匀分布的不同部位选择规定数量的基本测量面进行测量,由此所得的各局部厚度测量值的算术平均值。

主观面:能直接正视的外部表面和开启门后能看见的内表面。

非主观面:不明显的外部表面和不易察看的内部和外部表面。

电镀产品的检验验标准

1.膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪(X-RAY),其原理是使用X射线照射镀层,收集镀层返回的能量光谱,鉴别镀层厚度及成分。

2.使用X-RAY注意事项:

1)每次开机需做波谱校准

2)每月要做十字线校准

3)每星期应至少做一次金镍标定

4)测量时应根据产品所使用的钢材选用测试档案

5. 检测方法:将电池片,浸入饱和盐水溶液中5分钟,取出在纸上暴露在空气中24小时.

6. 检测结果:1.表面无锈渍,无气泡产生,判定为良好.

2.电池片桥位边沿,棱角处生锈合格.

3.电池片生锈,判定为不合格.

3.铁线:

1. 要求:挂镀彩锌,厚度为3um-5um.

3.镀层部分脱落,暴露底层金属有锈渍判定为不合格.

2.电池片:

1. 要求:先镀铜底后镀镍,铜底厚度3um,镍层厚度3um-5um.

2. 外观:镀膜光度为半光.

3. 弯曲试验:小于180度弯曲,镀层不允许脱落、起皱

4. 检测条件:0度-40度,相对湿度95%-85%.

a)不可有掉落金属粉末及补胶带粘起之现象。

b)不可有金属镀层剥落之现象。

c)在底材未被折断下,折弯后不可有严重龟裂及起皮之现象。

d)不可有起泡之现象

e)在底材未被折断下,不可有裸露出下层金属之现象。

4.对于附着力发生不良时应学会区分剥落的层的位置,可用显微镜及X-RAY测试已剥落的镀层厚度来判断,借些找出出问题的工站。

3.进行盐水试检,无锈渍.

5. 检测结果:以上三点要求满足,为合格.

4.铜片:31-4235-00-00

1. 要求:先镀铜,后镀镍(NI),铜层厚度3um,镍层厚度3um-5um.

五金材料检验标准(中英文)

五金材料检验标准1.目的:Purpose订定进料检验项目及抽样标准,以做为进料检验之标准。

To set up incoming material inspection items and samplingstandard, to assure the incoming inspection.2.范围Scope:所有一般进料之五金类材料,包括所有螺丝、螺帽、冲压、压铸及其电镀、皮膜、表面涂装、组立、Lead Frame及开模之金属件等之五金件。

All of the incoming metal part include Screw, Nut, all stamping, die-casting and electroplate wiper and assembly etc.3.权责Responsibilty:IQC须依进料抽样检验标准作进料检验,VQA可适质量状况呈检验单位主管同意后作检验项目及抽样数之更改。

IQC inspectors according to the incoming sampling planning to inspect, VQA engineers can according to the material quality to change the inspection items and sampling planning before department manager agreement.4.相关文件:Relevance documents:4.1.抽样计划AT-0801-M405-XXIncoming inspection sampling plan4.2.进料管制AG-0801-M402-XXIncoming control5.作业规定要点:Detail operating procedure:5.1.抽样计划:各site VQA 可因应实际情况不同,调整相关抽样计划,经 site VQA主管同意后实行.Sampling Plan: Base on the different situation, site VQA could revise this sampling plan and get the approval by site VQA head before implement5.1.1.正常检验:AQL 0.65%,LEVEL I。

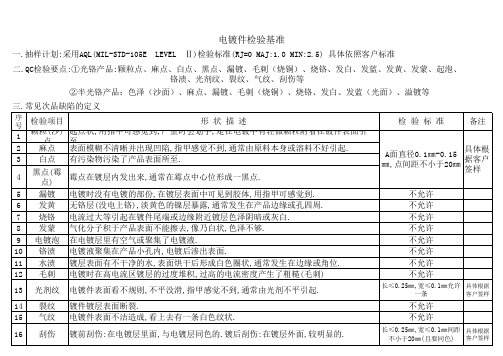

电镀件检验通用标准

一.抽样计划:采用AQL(MIL-STD-105E LEVEL Ⅱ)检验标准(RJ=0 MAJ:1.0 MIN:2.5) 具体依照客户标准 二.QC检验要点:①光铬产品:颗粒点、麻点、白点、黑点、漏镀、毛刺(烧铜)、烧铬、发白、发蓝、发黄、发蒙、起泡、 铬渍、光剂纹、裂纹、气纹、刮伤等 ②半光铬产品:色泽(沙面)、麻点、漏镀、毛刺(烧铜)、烧铬、发白、发蓝(光面)、溢镀等 三.常见次品缺陷的定义 序号 检验项目 形 状 描 述 检 验 标 准 1 颗粒(沙)点 起点状,用指甲可感觉到,严重时会划手,是在电镀中有轻微颗粒附着在镀件表面引至. 2 麻点 表面模糊不清晰并出现凹陷,指甲感觉不到,通常由原料本身或溶料不好引起. A面直径0.1㎜-0.15 ㎜,点间距不小于20㎜ 3 白点 有污染物污染了产品表面所至. 4 黑点(霉点) 霉点在镀层内发出来,通常在霉点中心位形成一黑点. 5 漏镀 电镀时没有电镀的部份,在镀层表面中可见到胶体,用指甲可感觉到. 不允许 6 发黄 无铬层(没电上铬),淡黄色的镍层暴露,通常发生在产品边缘或孔四周. 不允许 7 烧铬 电流过大等引起在镀件尾端或边缘附近镀层色泽阴暗或灰白. 不允许 8 发蒙 气化分子积于产品表面不能擦去,像乃白状,色泽不够. 不允许 9 电镀泡 在电镀层里有空气或聚集了电镀液. 不允许 10 铬渍 电镀液聚集在产品小孔内,电镀后渗出表面. 不允许 11 水渍 镀层表面有不干净的水,表面烘干后形成白色圈状,通常发生在边缘或角位. 不允许 12 毛刺 电镀时在高电流区镀层的过度堆积,过高的电流密度产生了粗糙(毛刺) 不允许 13 14 15 16 光剂纹 裂纹 气纹 刮伤 电镀件表面看不规则,不平没滑,指甲感觉不到,通常由光剂不平引起. 镀件镀层表面断裂. 电镀件表面不洁造成,看上去有一条白色纹状. 镀前刮伤:在电镀层里面,与电镀层同色的.镀后刮伤:在镀层外面,较明显的. 备注 具体根 据客户 签样

电镀件通用检验标准

电镀件通用检验标准

1 范围

本标准规定了电镀件的检验内容及检验方法,适用于公司来料、半成品的检查。

2 引用标准

GB/T 2828-2003 中华人民共和国国家标准(适用于产品逐批检查)。

3 定义

3.1 A 面:指电镀件正面 . (在使用过程中能直接看到的表面)

3.2 B 面:指电镀件四侧边。

(需将电镀件偏转 45~90 °才能看到的四周边)3.3 软划痕:没有深度的划痕。

(无手感)

3.4 硬划痕:硬物摩擦造成的划痕或有深度的划痕。

3.5 批锋:由于注塑等原因造成塑胶边缘突起。

3.6 麻点:由于电镀环境不干净而导致有点状或线状物覆盖于产品表面的缺陷。

3.7 凸点:由于有灰尘造成电镀表面凸点状缺陷。

3.8 沙眼:由于模具压伤后留下的印痕。

4 要求

4 . 1 检验步骤:

包装检验信赖度测试试装检验尺寸检验外观检验

4 . 2 检验条件

4.2.1 光源 : 两支 40W 日光灯照射下距物件 1.2 ~ 1.5 米

4.2.2 目视距离:35 ± 5cm

4.2.3 目视角度:检测面与人眼方向成45°~90°

4.2.4 目视时间 :5 ~ 10S

4 . 3 检验仪器和工具

4.3.1 游标卡尺 [ 准确度: 0.02mm ]

4.3.2 标准菲林

4.3.3 普通刀片 [ 有保护手柄 ]

4.3.4 塞尺

4.3.5 配套卡机面、底壳 [ 工程提供 ] 4.3.6 3M 胶纸

4.3.7 RCA 耐磨测试仪

4 . 4 检验细则

4.4.1 检验项目。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SEAGULL Document Number : SG –3 –1040 –1000

Issue Number : 1

Page : 1/2

PERFORMANCE INSPECTION STANDARD OF PLATING PRODUCTS

1. Nickel and chrome are plated on copper substrates:

1.1 Thickness of plating layers:Ni layer≥7.6um;Chrome layer≥0.25um。

1.2 Corrosion resistance performance: Neutral salt spray test for 96

hours; Acid salt spray test for 24 hours.

After above tests, corrosion points per an inch on the surface of parts are not more than 1 point, corrosion point length of any direction is not more than 0.8mm.

1.3 Adhesion test of plating layers: Put the part into a baking box

with the temperature 250°C±10°C and last for 1 hour, remove it and put into the water with room temperature, then remove it out of water and observe if there is blisters, peeling and cracks on the surface.

2. Nickel and chrome are plated on iron substrates:

2.1Thickness of plating layers:Ni layer≥7.6um;Chrome layer≥0.25um。

2.2 Corrosion resistance performance: Neutral salt spray test for 24

hours; Acid salt spray test for 24 hours.

After above tests, corrosion points per an inch on the surface of parts are not more than 1 point, corrosion point length of any direction is not more than 0.8mm.

2.3 Adhesion test of plating layers: Put the part into a baking box

with the temperature prescribed by ASTM B571-9: Standard Practice

for Qualitative Adhesion Testing of Metallic Coatings and last for

1 hour, remove it and put into the water with room temperature,

then remove it out of water and observe if there is blisters, peeling and cracks on the surface. (Cosmetic assessment standards should comply with the requirements of ASTM B571-97)

3. Chrome is plated on zinc alloy substrates:

3.1 Thickness of plating layers:Copper layer≥9um;Nickel layer≥

10.16um; Copper nickel layer≥19.05um; Chrome layer≥0.25um. 3.2 Corrosion resistance performance: Neutral salt spray test for 24

hours; Acid salt spray test for 24 hours.

After above tests, corrosion points per an inch on the surface of parts are not more than 1 point, corrosion point length of any direction is not more than 0.8mm.

3.3 Adhesion test of plating layers: Put the part into a baking box

with the temperature 250°C±10°C and last for 1 hour, remove it and put into the water with room temperature, then remove it out of water and observe if there is blisters, peeling and cracks on the surface.

4. Zinc is plated on iron substrates:

4.1 Thickness of plating layers:Zinc layer≥7um;

4.2 Corrosion resistance performance: Neutral salt spray test for 24

hours.

After above tests, corrosion points per an inch on the surface of the part are not more than 1 point, corrosion point length of any

direction is not more than 0.8mm.

4.3 Adhesion test of plating layers: Put the part into a baking box

with the temperature 250°C±10°C and last for 1 hour, remove it and put into the water with room temperature, then remove it out of water and observe if there is blisters, peeling and cracks on the surface.

5. Chrome is plated on zinc alloy substrates:

Should comply with inspection standard of plastic plating parts SG-3-1040-10299.

6.Refer to process documents and standard inspection procedure if necessary.

Written by : Approved by: Date:。