有限元-三杆桁架地优化设计

利用ANSYS有限元分析软件对三杆组成的桁架结构进行数值模拟.

利用 ANSYS 有限元分析软件对三杆组成的桁架结构进行数值模拟,并根据计算结果,建立优化设计数学模型,在优化处理器指定分析文件, 对三根横截面积为

A1A2A3基本尺寸 B 为变量进行分析对比, 通过数值迭代模拟主要的到如下结论

(1横截面积迭代进行 ANSYS 优化分析时,在分析得到的重量,应力,横截面,三个图中当寻优迭代进行到第 16次主动变量被调整到相同的优化效率时 A1为 1

10

7056

. 4-

⨯A2为 4

10

0000

. 6-

⨯A3为 2

10

3055

. 3-

⨯, 桁架重量取得最小值 130370kg 与初始设计重量 481520.422kg 相比,得到了很大程度的减轻。

符合最优化准则 (2根据计算结果,改进的桁架明显好于其他情况, ansys 软件数值模拟得到最优解,其计算误差很小,完全能满足工程精度要求

ANSYS 程序中进行优化的方法是成功的 , 方法本身收敛速度快 , 精度高 , 稳定性强。

本文使用迭代法得到的最优解都非常接近于或优于所求问题的最优解 , 这表明将迭代法一类的高效优化方法用 APDL 语言嵌套到 AnSYS 程序中来求解优化问题的方法既可行又简便 , 结构优化设计领域具有很好的应用前景。

桁架结构的有限元法

桁架结构的有限元法单元坐标系下的单元平衡方程为单元坐标系下的单元平衡方程为图1. i u v {u v u v u u v v {}u v e u v q u v图2.与位移不同的是,杆的轴向力U 和总体系下的力{,}TU V 是等价的(如图U V eU V U Vq ee K q P K l所示的简单桁架结构。

进行整体桁架结构分析?为说明分析方法,考虑图3所示的简单桁架结构。

总体系下的节点位移和力向量为总体系下的节点位移和力向量为总体平衡方程具有如下形式:总体平衡方程具有如下形式:是数学上定义的,它的重要性质是:只于坐标, (1+注意,本问题中的坐标, (1,,)ix i n = 相当于函数()u x 的定义区间图4 解:单元1的单刚的单刚113133333[]413133333e EA K l éù--êú--êú=êú--êúêú--ëû单元2的单刚的单刚213133333[]413133333e EA K l éù--êú--êú=êú--êúêú--ëû 总刚阵总刚阵1313330033001313[]4003333131320333306EA K l éù--êú--êúêú--êú=êú--êúêú---êú---ëû节点位移向量节点位移向量33{}{0000}T u u v =节点力向量节点力向量22{}{}22T P PP =´´´´故有故有332020642u P EA v P l ìüéùìü=íýíýêúëûîþîþ2Pl62)62)36262) 3。

弹性力学与有限元分析第二章-平面桁架有限元分析及程序设计

x

由单元①的刚度方程:

Fj

①

k

① ji

i

①

k

① jj

j

①

k

① ji

2

k

① jj

1

由单元③的刚度方程:

Fj

③

k

③ ji

i

③

k

③ jj

j

③

k

③ ji

3

k

③ jj

1

§2.3 结点平衡与整体刚度矩阵的集成

代入结点1的平衡条件:

k

l

xi

)

(dx j

dxi

)

(

yj

l

yi )

(dy j

dyi )

(dx j dxi ) (dy j dyi )

cos sin

由于杆件的变形产生位移:

ui dxi vi dyi

u j dxj v j dy j

因此,杆件应变为:

dl l

l

(ui

uj)

l

(vi

vj)

杆件轴力为:

(2k1 k2 )v4 P

结构的整体刚度系数

v4

P 2k1

k2

12 3

l2 l1 l1

4 P

N1

N1y

cos

k1v4

cos

k1P

(2k1 k2 ) cos

N2

k2v4

k2P 2k1 k2

位移法求解超静定结构。

§2.1 平面桁架单元的离散

结构的离散化:尽量将结构离散成数量最少的等截面直 杆单元

kki③ ③jii

ki③j

k

③ jj

3 3 3 3

§2.3 结点平衡与整体刚度矩阵的集成

桁架杆机构的优化设计

OCCUPATION2013 08108案例CASES桁架杆机构的优化设计文/宋育红摘 要:桁架结构优化设计中普遍存在约束的作用,现有优化设计一般采用满应力法、遗传优化或直接实验法搜索等优化方法,但其时间周期长、优化复杂。

本文主要采用复合形法,建立了桁架结构优化设计的数学模型,利用Fortran优化程序对其进行优化并获得最优解。

关键词:桁架结构 优化设计 复合形法一、优化目标及设计原则1.优化目标在工程力学教学当中,笔者利用复合形法对桁架杆进行优化设计,以求得到其最优解。

桁架杆设计的优化可以选择多种目标,如尺寸最小、质量最轻、强度最高等,一般应根据不同的需要选定。

笔者以桁架杆为例,以其质量最小为优化目标。

2.设计原则在桁架杆设计时我们首先要求两杆同时满足强度条件,其次要满足几何条件约束,进而确定目标函数,并对其优化。

二、复合形法优化设计简述复合形法的基本思路是在n 维空间的可行域中选取K 个设计点(通常取n +1≤K ≤2n )作为初始复合形(多面体)的顶点。

然后比较复合形各顶点目标函数的大小,其中把目标函数值最大的点作为坏点,以坏点之外其余各点的中心为映射中心,寻找坏点的映射点。

一般说来,此映射点的目标函数值总是小于坏点的,也就是说映射点优于坏点。

这时,以映射点替换坏点与原复合形除坏点之外其余各点构成K 个顶点的新的复合形。

如此反复迭代计算,在可行域中不断以目标函数值低的新点代替目标函数值最大的坏点从而构成新复合形,使复合形不断向最优点移动和收缩,直至收缩到复合形的各顶点与其形心非常接近、满足迭代精度要求时为止。

最后输出复合形各顶点中的目标函数值最小的顶点作为近似最优点。

三、建立数学模型1.已知参数如桁架杆的结构,已知l =2m,x B =1m,载荷ρ=100kN桁架材料的密度 ρ=7.5×10-5N/mm 3,许用拉应力[σ+ ]=150MPa,许用压应力[σ- ]=100MPa,y B 的范围为:0.5m≤y B ≤1.5m,求桁架杆在满足强度的条件下,其质量的最小值。

有限元-三杆桁架的优化设计

有限元作业作业题目:三杆桁架的优化设计学生姓名:苏宏斌学号:200900403064专业:数控技术班级:机自Y094指导老师:王虎奇三杆桁架的优化设计题目描述::下图所示为一个有3根杆组成的桁架,承受纵向和横向载荷,杆件的横截面面积和基本尺寸B在指定范围内变化,要求桁架的每根杆件承受的最大应力小于(800+学号最后两位数)MPa,试对该结构进行优化设计,使得桁架重量最少。

弹性模量E=220GPa;泊松比:0.3;密度ρ=7800kg/m3材料最大许用应力:σ= 864 MPa横截面面积变化范围:0.01~10cm2(初始值为10)基本尺寸B变化范围:1~2m(初始值为2)前处理:(1)定义工作文件名:utility menu-file-change jobname,在弹出的change jobname对话框中输入文件名为: suhongbin 单击ok按钮。

(2)定义工作标题:utility menu-file-change tile,在弹出的change tile对话框中输入suhongbin ,单击ok按钮。

(3)定义参数的初始值:utility menu-parameters-scalar parameters命令,弹出对话框,在selection下的文本框中输入B=2,按下enter键;A1=0.001, 按下enter键;A2=0.001, 按下enter键;A3=0.001, 单击Close按钮。

参数将在菜单中显示。

(4)设置材料属性:main menu-preprocessor-material props-material model命令,设置EX=2.2e11 , PRXY=0.3 , DENS=7800。

(5)定义单元类型:main menu-preprocessor-element type-add/edit/delete命令,弹出element type对话框。

单击add按钮,弹出library of element type对话框,在左边列中选择structural link,在右边列中选择2D spar 1,单击ok。

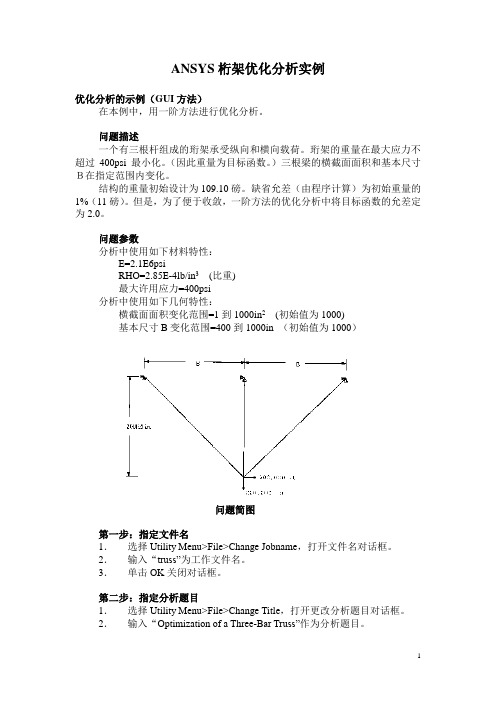

ANSYS桁架优化分析实例

ANSYS桁架优化分析实例优化分析的示例(GUI方法)在本例中,用一阶方法进行优化分析。

问题描述一个有三根杆组成的珩架承受纵向和横向载荷。

珩架的重量在最大应力不超过400psi最小化。

(因此重量为目标函数。

)三根梁的横截面面积和基本尺寸B在指定范围内变化。

结构的重量初始设计为109.10磅。

缺省允差(由程序计算)为初始重量的1%(11磅)。

但是,为了便于收敛,一阶方法的优化分析中将目标函数的允差定为2.0。

问题参数分析中使用如下材料特性:E=2.1E6psiRHO=2.85E-4lb/in3(比重)最大许用应力=400psi分析中使用如下几何特性:横截面面积变化范围=1到1000in2(初始值为1000)基本尺寸B变化范围=400到1000in (初始值为1000)问题简图第一步:指定文件名1.选择Utility Menu>File>Change Jobname,打开文件名对话框。

2.输入“truss”为工作文件名。

3.单击OK关闭对话框。

第二步:指定分析题目1.选择Utility Menu>File>Change Title,打开更改分析题目对话框。

2.输入“Optimization of a Three-Bar Truss”作为分析题目。

第三步:定义参数初始值1.选择Utility Menu>Parameters>Scalar Parameters,打开数值参数对话框。

在选择区域中输入下列内容:B=1000 按ENTER键A1=1000 按ENTER键A2=1000 按ENTER键A3=1000 单击OK。

参数将在菜单中显示出来。

2.在数值参数对话框中单击OK。

第四步:定义单元类型1.选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete,打开单元类型对话框。

2.在单元类型库对话框中单击Add。

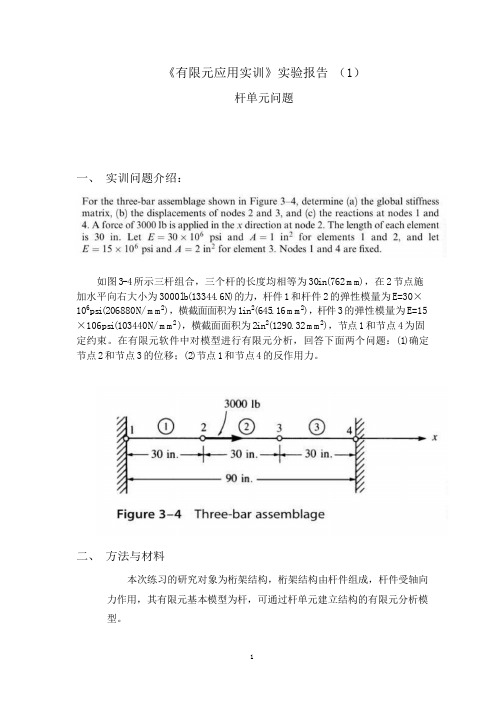

有限元应用—杆单元问题

《有限元应用实训》实验报告(1)杆单元问题一、实训问题介绍:如图3-4所示三杆组合,三个杆的长度均相等为30in(762m m),在2节点施加水平向右大小为3000l b(13344.6N)的力,杆件1和杆件2的弹性模量为E=30×106ps i(206880N/m m2),横截面面积为1in2(645.16m m2),杆件3的弹性模量为E=15×106ps i(103440N/m m2),横截面面积为2in2(1290.32m m2),节点1和节点4为固定约束。

在有限元软件中对模型进行有限元分析,回答下面两个问题:(1)确定节点2和节点3的位移;(2)节点1和节点4的反作用力。

二、方法与材料本次练习的研究对象为桁架结构,桁架结构由杆件组成,杆件受轴向力作用,其有限元基本模型为杆,可通过杆单元建立结构的有限元分析模型。

So l id Works有限元软件建模与求解步骤:2.1创建杆横截面草图,保存在weldment profi l es目录下,另存为.s ld l fp格式根据杆1、2和杆3规定的横截面,分别建立相应的截面文件。

2.2创建杆件草图2.3创建结构焊件,结构构件分别为三个杆件赋予截面2.4建立有限元s imulat i on新算例(1)定义材料(2)将焊件定义为桁架杆件(3)施加边界条件,节点1和节点4施加固定铰链约束(4)施加载荷条件,节点2施加水平向右的集中力(5)生成杆件网格并计算三、计算结果与讨论3.1节点2、3的位移节点2、3沿x方向(轴向)的位移分别为0.04597m m,0.0160m m计算结果与原题公式计算结果相同,说明本模型正确。

节点沿y和z向的位移为零,符合杆轴线承载条件。

3.2节点1、4的约束反力杆的约束反力为8010N,-5340N3.3杆件的轴向力3.4杆件的轴向应力3.5杆件的安全系数,当乘数为0.5时最小安全系数是8.8873.6应力准则应用最大Von Mises应力准则四、结论:通过软件建模,成功计算了结构构件的位移、应力、内力,确定了危险截面,出现在第一个杆件左端点处,构件满足最大Von M i ses应力准则,结构符合强度要求。

ansys三根杆桁架优化问题命令流

ansys三根杆桁架优化问题命令流问题描述:⼀个由三根杆组成的桁架承受纵向和横向载荷,桁架的重量在最⼤应⼒不超过400PSI最⼩化(因此重量为⽬标函数)。

三根梁的横截⾯⾯积和基本尺⼨B在指定范围内变化。

结构的重量初始设计为109.10磅。

缺省允差(由程序计算)为初始重量的1%(11磅)。

分析中使⽤如下材料特性:E=2.1E6psiRHO=2.85E-41b/in3 (⽐重)最⼤许⽤应⼒=400psi分析中使⽤如下⼏何特性:横截⾯⾯积变化范围=1到1000in2(初始值为1000)基本尺⼨B变化范围=400到1000in(初始值为1000)命令流如下:/filnam,truss/title, optimization of a three-bar truss!初始化设计变量参数B=1000 !基本尺⼨A1=1000 !第⼀个⾯积A2=1000 !第⼆个⾯积A3=1000 !第三个⾯积!!进⼊PREP7并建模/prepet,1,link1 !⼆维单元r,1,A1 !以参数形式的实参r,2,A2r,3,A3mp,ex,1,2.1E6 !杨⽒模量n,1,-B,0,0n,2,0,0,0n,3,B,0,0n,4,0,-1000,0e,1,4real,2e,2,4real,3e,3,4finish!!进⼊求解器,定义载荷和求解/solud,1,all,0,,3f,4,fx,200000f,4,fy,-20000solvefinish!!进⼊POST1并读出状态变量数值/post1set,lastetable,evol,volu !将每个单元的体积放⼊ETABLE ssum !将单元表格内数据求和*get,vtot,ssum,,item,evol !VTOT=总体积rho=2.85e-4wt=tho*vtot !计算总体积etable,sig,ls,1 !将轴向应⼒放⼊ETABLE!*get,sig,elem,1,etab,sig !SIG1=第⼀个单元的轴向应⼒*get,sig,elem,2,etab,sig !SIG2=⼆单元的轴向应⼒*get,sig,elem,3,etab,sig !SIG3=三单元的轴向应⼒!sig1=abs(sig1) !计算轴向应⼒的绝值sig2=abs(sig2)sig3=abs(sig3)!/eshape,2 !以实体单元模式显⽰壳单元/view,1,1,1,1 !轴测视图eplot!/opt !进⼊优化处理器opanl,truss,lgw !指定分析⽂件(批处理⽅式中不⽤这个命令)!opvar,B,dv,400,2000 !定义设计变量opvar,A1,dv,1,1000opvar,A2,dv,1,1000opvar,A3,dv,1,1000opvar,sig1,sv,,400 !定义状态变量opvar,sig2,sv,,400opvar,sig3,sv,,400!opsave,trussvar,opt !存储数据!opvar,wt,obj,,,2, !定义⽬标函数!optype,first !定义⼀阶⽅法opfrst,45 !最⼤45次迭代opexs !开始优化分析!oplist,16 !列出最佳设计序列,号为16oplist,all!/view,1,,,1 !前视图!/axlab,x,iteration number !画重量对迭代数图形/axlab,y,structure weightplvaropt,wt!/axlab,y,base dimension !画B对迭代数图形plvaropt,B!/axlab,y,max stress !画最⼤应⼒对迭代图形plvaropt,sig1,sig2,sig3!/axlab,y,cross-sectional area !画⾯积对迭代图形plavaropt,A1,A2,A3!finish/exit。

有限元上机实验:ANSYS桁架分析

机电工程学院有限元法课程设计学号:专业:学生姓名:任课教师:2016年5月桁架有限元分析本问题研究针对机器人腿部机体的受力变形研究。

在机器人的所有结构中,该结构受力较复杂,强度要求较高,需要对其进行受力分析并进行结构优化。

一、研究对象由等直杆构成的平面桁架如图1所示,等直杆的截面积为30cm2,弹性模量为E=2.1e5 Mpa,泊松比为μ=0.3,密度为7800kg/m3,所受的集中力载荷为2.0N。

分析该桁架的强度是否符合要求,给出约束节点的支反力、杆件受力以及受力节点的位移。

载荷:1.0e8 N图1 超静定桁架二、分析过程1.打开软件,更改文件名称和存储位置:File>Change Jobname and Change Directory 。

图2 更改文件名图3 更改存储位置2.选取有限元单元:Preprocessor > Element Type > Add/Edit/Delete > Add > Link > 3D finit stn180 > OK > Close。

图4 选取有限元单元3.定义截面积:Preprocessor > Real Constants > Add/Edit/Delete > Add > 输入截面面积“0.03”> Ok > Close。

图5定义截面积4.输入材料弹性参数:Preprocessor > Material Props > Material Models > Structural > Linear >Elastic > Isotripic > 输入弹性模量> 输入泊松比>Ok > 关闭窗口> SA VE_DB 保存数据。

图6 输入材料弹性参数5.建立节点,坐标分别为(0,1) (1,0) (1,1) (2,1) :Preprocessor >Modeling>Create>Nodes>On working Plane>选取点。

结构优化设计&有限元分析在机械设计中的应用——ABAQUS分析桁架结构

固,内部支撑焊接在主要构件上。连接两榀桁架结 构的交叉支撑通过螺栓连接在桁架结构上,这些连 接不能传递弯矩(如果存在弯矩的话),因此,将它 们作为铰节点处理。内部支撑和交叉支撑均采用箱 型横截面钢梁,其横截面尺寸远小于桁架结构主要 构件的尺寸。两榀桁架结构在它们的端点(在点E) 连接,这种连接方式允许它们各自独立地沿3方向 移动和所有的转动,而约束它们在1方向和2方向 的位移相等。吊车在点A,B,c和D牢固地焊接在 巨大的结构上,如图1所示,桁架l是包括构件AE, BE及其内部支撑的结构;桁架2是包括构件cE,DE 及其内部支撑的结构。

当应用梁单元作为壳模型的加强件时,使梁和 壳单元应用相同的节点是很方便的。壳单元的节点 位于壳的中面上,而梁单元的节点位于梁的横截面 上某点。因此,如果壳和梁单元使用相同的节点,壳 与梁加强件将会重叠,除非梁横截面偏置于节点位 置。

结构构件经常承受扭矩,几乎所有的三维框架 结构都会发生这种情况。在一个构件中引起弯曲的 载荷,可能在另一个构件中引起扭转。

了解认识桁架的概念及计算方法,是为了更好 的应用桁架,在机械设计中得到更好的应用与发展。 1.4有限元中的桁架 1.4.1结构

应用梁单元可以模拟结构,该结构一个方向的 尺度(长度)明显地大于其他两个方向的尺度,并且 沿长度方向的应力是最重要的。梁理论的基本假设 是由变量可以完全地确定结构的变形,这些变量是 沿着结构长度方向位置的函数。为了应用梁理论产 生可接受的结果,横截面的尺度必须小于结构典型 轴向尺度的1/10。

研究学苑l smdy

结构优化设计&有限元分析 在机械设计中的应用

——ABAQU S分析桁架结构

●陈艺·张子军:潘明3 (广东省农业机械研究所广东广州510630)

桁架有限单元法及应用

桁架有限单元法及应用桁架有限单元法是一种基于有限元原理的结构分析方法,主要用于求解桁架结构在外载荷作用下的应力、变形和位移等问题。

桁架结构通常由杆件和节点组成,杆件之间通过节点连接,构成了一个稳定的刚性结构。

在工程实践中,桁架结构广泛应用于桥梁、塔架、天桥和支撑架等领域,因此对桁架结构进行有效的分析和设计显得尤为重要。

桁架有限单元法是应用有限元原理对桁架结构进行分析的一种数值计算方法。

有限元法将结构分割成有限数量的单元,然后利用数学方法对单元进行建模,最终得到整个结构的力学特性。

与传统的解析方法相比,有限元法能更真实地模拟结构在复杂荷载作用下的力学行为,因此得到了广泛的应用。

桁架有限单元法的基本原理是将桁架结构离散化为由节点和杆件组成的有限元模型,将每个节点的位移作为未知数进行建模,然后利用平衡方程和杆件的本构关系,求解结构的位移、变形和应力等力学性能。

在求解时,通常采用有限元计算软件,如ANSYS、ABAQUS等,将结构的刚度矩阵和载荷矩阵输入计算程序,通过数值方法求解出结构的响应。

桁架有限单元法的应用包括但不限于以下几个方面:1. 结构分析与设计:桁架有限单元法可用于对桁架结构进行受力分析和设计优化。

通过对结构的位移、应力和变形等力学特性进行分析,可以为工程师提供参考,帮助其进行结构设计和优化,提高结构的安全性和经济性。

2. 荷载分析:桁架有限单元法可用于对桁架结构在不同荷载工况下进行分析,包括静载、动载、温度荷载等。

在工程实践中,结构通常需要承受多种不同的荷载,在设计过程中需要对这些荷载进行合理的组合和分析,以确保结构在各种工况下都能满足强度和稳定性要求。

3. 结构优化:桁架有限单元法可用于对桁架结构进行形状优化和材料优化。

在工程实践中,通常需要在满足结构强度和刚度要求的前提下,尽量减少结构的材料消耗,或者通过形状优化实现结构的轻量化设计。

桁架有限单元法可以帮助工程师进行结构参数和材料的优化设计,提高结构的经济性和性能。

有限元三杆桁架优化分析

考试题目:下图所示为一个有3根杆组成的桁架,承受纵向和横向载荷,试对该结构进行优化设计,使得桁架重量最少。

系学数K=班号(为5,6,7,8之一)×100+学号最后两位数,如7班同学,号最后两位为20号,那么K=720已知桁架的材料特性为:弹性模量E=0.5K×103MPa;泊松比:0.5K×10-3;密度ρ= K×10 kg/m3许用应力:σ=0.5K×10-2MPa几何属性如下所示:横截面面积变化范围:0.6×10-3~0.645m2)基本尺寸B变化范围:10~0.5K×10-1m集中载荷为:Fx= 2K×103N, Fy= -2K×103N要求:写出操作步骤和命令流,定义工作文件名和工作标题为你的姓名拼音+学号。

GUI操作方式(1)定义工作文件名及工作标题1)定义工作文件名2)定义工作标题(2)定义参数和材料属性定义参数的初始值2)设置材料属性(3)定义单元类型及属性1)定义单元类型定义实常数A2 A3同A1做法(4)建立有限元模型1)生成有限元节点(节点1 2 3 4做法雷同)2)关闭坐标符号的显示3)打开节点编号显示4)生成第一个单元5)改变第二个单元的属性6)生成第二个单元7)改变第三个单元的属性8)生成第三个单元(5)施加约束和载荷1)施加边界约束2)施加集中载荷3)保存数据4)求解运算结果如下:S O L U T I O N O P T I O N SPROBLEM DIMENSIONALITY. . . . . . . . . . . . .2-D DEGREES OF FREEDOM. . . . . . UX UYANALYSIS TYPE . . . . . . . . . . . . . . . . .STATIC (STEADY-STATE) GLOBALLY ASSEMBLED MATRIX . . . . . . . . . . .SYMMETRICL O A D S T E P O P T I O N SLOAD STEP NUMBER. . . . . . . . . . . . . . . . 1TIME AT END OF THE LOAD STEP. . . . . . . . . . 1.0000NUMBER OF SUBSTEPS. . . . . . . . . . . . . . . 1STEP CHANGE BOUNDARY CONDITIONS . . . . . . . . NOPRINT OUTPUT CONTROLS . . . . . . . . . . . . .NO PRINTOUTDATABASE OUTPUT CONTROLS. . . . . . . . . . . .ALL DATA WRITTENFOR THE LAST SUBSTEP 5)保存优化结果到文件(6)进入后处理,得到状态变量和目标函数的值1)定义单元表2)计算单元体积的总和结果如下:SUM ALL THE ACTIVE ENTRIES IN THE ELEMENT TABLETABLE LABEL TOTALVOLU 65.43743)取出体积的值4)计算初始重量5)设置单元表6)得到第一杆的轴向应力7)得到第二杆的轴向应力8)得到第三杆的轴向应力9)计算轴向力的绝对值(7)显示当前设计并生成分析文件1)显示杆的当前设计2)改变视图方向3)生成优化分析文件(8)进入处理器并分析文件1)指定分析文件2)指定设计变量(A1 A2 A3 B做法雷同)3)设置状态变量3)保存优化数据库4)设置目标函数5)指定一阶优化方法6)保存数据7)运行优化8)保存优化结果到文件(9)查看优化结果1)查看最佳设计序列如下:LIST OPTIMIZATION SETS FROM SET 10 TO SET 10 AND SHOW ONLY OPTIMIZATION PARAMETERSSET 10(FEASIBLE)SIG1 (SV) 0.26212E+07SIG2 (SV) 65340.SIG3 (SV) 0.25491E+07A1 (DV) 0.57422A2 (DV) 0.60000E-03A3 (DV) 0.30810E-01B (DV) 23.873WT (OBJ) 114.462)列出所有序列的结果如下:LIST OPTIMIZATION SETS FROM SET 1 TO SET 10 AND SHOWONLY OPTIMIZATION PARAMETERS. (A "*" SYMBOL IS USED TOINDICATE THE BEST LISTED SET)SET 1 SET 2 SET 3 SET 4(FEASIBLE) (FEASIBLE) (FEASIBLE) (FEASIBLE) SIG1 (SV) 0.16434E+07 0.24929E+07 0.25179E+07 0.24641E+07 SIG2 (SV) 0.96269E+06 0.12070E+07 0.20381E+06 50744. SIG3 (SV) 0.68072E+06 0.11304E+07 0.22835E+07 0.24060E+07 A1 (DV) 0.64500 0.44325 0.58658 0.61001 A2 (DV) 0.64500 0.50234 0.26012 0.23868 A3 (DV) 0.64500 0.44325 0.65182E-01 0.49212E-01 B (DV) 26.500 23.282 22.787 22.891 WT (OBJ) 346.82 236.29 157.26 155.87SET 5 SET 6 SET 7 SET 8(FEASIBLE) (FEASIBLE) (FEASIBLE) (FEASIBLE) SIG1 (SV) 0.24181E+07 0.25032E+07 0.24888E+07 0.25939E+07 SIG2 (SV) 0.15564E+06 0.10283E+07 0.11761E+07 0.11863E+06 SIG3 (SV) 0.22407E+07 0.13731E+07 0.12008E+07 0.24629E+07 A1 (DV) 0.61469 0.59326 0.60418 0.58028 A2 (DV) 0.23115 0.28213E-01 0.60000E-03 0.60000E-03 A3 (DV) 0.58005E-01 0.68621E-01 0.60115E-01 0.32016E-01 B (DV) 23.020 23.995 24.088 23.863 WT (OBJ) 157.61 129.37 126.17 115.81SET 9 *SET 10*(FEASIBLE) (FEASIBLE)SIG1 (SV) 0.26140E+07 0.26212E+07SIG2 (SV) 0.19452E+06 65340.SIG3 (SV) 0.23994E+07 0.25491E+07A1 (DV) 0.57577 0.57422A2 (DV) 0.60000E-03 0.60000E-03A3 (DV) 0.32593E-01 0.30810E-01B (DV) 23.885 23.873WT (OBJ) 115.11 114.463)显示目标函数的变化规律a设置坐标轴标题b显示目标函数的变化规律4)显示基本尺寸B的变化规律a设置坐标轴标题b显示基本尺寸的变化规律5)显示杆面积的变化规律a 设置坐标标题b 显示杆横截面的变化规律6)显示杆中应力的变化规律a设置坐标轴标题b显示杆中应力的变化规律(10)退出ANSYS命令流方式:/BATCH/FILNAME,zhangliwen+2,1 /TITLE,zhangliwen+2*SET,B,26.5*SET,A1,0.645*SET,A2,0.645*SET,A3,0.645/PREP7 MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,EX,1,,2.65e11 MPDATA,PRXY,1,,0.265 MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,DENS,1,,5.3 ET,1,LINK1R,1,A1, ,R,2,A2, ,R,3,A3, ,N,1,-B,0,0,,,,N,2,0,0,0,,,,N,3,B,0,0,,,,N,4,0,-26.5,0,,,,/PLOPTS,INFO,3/PLOPTS,LEG1,1/PLOPTS,LEG2,1/PLOPTS,LEG3,1/PLOPTS,FRAME,1/PLOPTS,TITLE,1/PLOPTS,MINM,1/PLOPTS,FILE,0/PLOPTS,LOGO,1/PLOPTS,WINS,1/PLOPTS,WP,0/PLOPTS,DATE,2/TRIAD,OFF/REPLOT/PNUM,KP,0/PNUM,LINE,0/PNUM,AREA,0/PNUM,VOLU,0/PNUM,NODE,1/PNUM,TABN,0/NUMBER,0/PNUM,ELEM,0/REPLOTFLST,2,2,1FITEM,2,1FITEM,2,4E,P51XTYPE,1MAT,1REAL,2ESYS,0SECNUM,TSHAP,LINEFLST,2,2,1FITEM,2,2FITEM,2,4E,P51XTYPE,1MAT,1REAL,3ESYS,0SECNUM,TSHAP,LINEFLST,2,2,1FITEM,2,3FITEM,2,4E,P51XFINISH/SOLFLST,2,3,1,ORDE,2FITEM,2,1FITEM,2,-3D,P51X,ALL,FLST,2,1,1,ORDE,1FITEM,2,4F,P51X,FX,1.06e6FLST,2,1,1,ORDE,1FITEM,2,4F,P51X,FY,-1.06e6SAVE/STATUS,SOLUSOLVESAVE,'zhangliwen_2','db','C:\DOCUME~1\ADMINI~1\' FINISH/POST1ETABLE,EVOLUME,VOLU,SSUM*GET,VTOT,SSUM, ,ITEM,EVOLUME*SET,DENS,5.3*SET,WT,DENS*VTOTAVPRIN,0, ,ETABLE,SIGMA,LS,1*GET,sig1,ELEM,1,ETAB,SIGMA*GET,sig2,ELEM,2,ETAB,SIGMA*GET,sig3,ELEM,3,ETAB,SIGMA*SET,sig1,abs(sig1)*SET,sig2,abs(sig2)*SET,sig3,abs(sig3)/SHRINK,0/ESHAPE,2/EFACET,1/RATIO,1,1,1/CFORMAT,32,0/REPLOT/VIEW,1,1,1,1/ANG, 1/REP,FASTEPLOTLGWRITE,'zhangliwen_2','lgw','C:\DOCUME~1\ADMINI~1\',COMMENT FINISH/OPTOPANL,'zhangliwen_2','lgw','OPVAR,A1,DV,0.6e-3,0.645, ,OPVAR,A2,DV,0.6e-3,0.645, ,OPVAR,A3,DV,0.6e-3,0.645, ,OPVAR,B,DV,10,26.5, ,OPVAR,SIG1,SV, ,2.65E6, ,OPVAR,SIG2,SV, ,2.65E6, ,OPVAR,SIG3,SV, ,2.65E6, ,OPSAVE,'zhangliwen_var','opt',' 'OPVAR,WT,OBJ, , ,1,SAVEOPTYPE,FIRSOPFRST,15, , ,SAVEOPEXE! OPTIMIZATION LOOPING HAS CLEARED THE INTERNAL LOG KEYW,BETA,0SAVEOPLIST,16, ,0OPLIST,ALL, ,0/VIEW,1,,,1/AXLAB,X,Iteration Number /AXLAB,Y,Structural Weight /GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/XRANGE,DEFAULT/YRANGE,DEFAULT,,1 XVAROPT,' 'PLVAROPT,WT/AXLAB,X,Iteration Number /AXLAB,Y,Base Dimension/GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/YRANGE,DEFAULT,,1 XVAROPT,' 'PLVAROPT,B/AXLAB,X,Iteration Number/AXLAB,Y,Cross_Sec-tional Area /GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/XRANGE,DEFAULT/YRANGE,DEFAULT,,1 XVAROPT,' 'PLVAROPT,A1,A2,A3/AXLAB,X,Iteration Number/AXLAB,Y,Maximum Stress/GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/YRANGE,DEFAULT,,1 XVAROPT,' ' PLVAROPT,SIG1,SIG2,SIG3 SAVE/DIST,1,1.,1/REP,FAST/DIST,1,1.,1/REP,FASTSAVEFINISH。

结构优化设计&有限元分析在机械设计中的应用——ABAQUS分析桁架结构

方 法 。在结 构 优化理 论 发展过 程 中, 不少学 者从 不 同角度提 出了多种结 构优化 的理论, 如极大熵 原理 、

简 中遗 传算 法 、模拟 退火法 等 ;更 多 的优化 设计 方

4 0 …

工计 算对大 型结构 的优化设计 来说 基 本是不 可行 的 。

维普资讯

合材 料 的层一 起 用于 任何 合适 的分析 类型 。 AB QUS产 品 主 要 分 析 功 能有 : A

运 用各种 优 化方 法, 通过 满足 设 计要 求 的条件 下迭

代计算 ,求得 目标 函数 的极值 ,得到 最优设 计方案 。

在 一个设 计优 化工 作之 前 ,用 2种变 量 来 阐明设 计 问题 , 优化 问题 的数 学模 型 可 表示 为 :

热门话题,特 别是近 2 0多年来 ,将 数学 的最 优化理

优 化设 计也 是 很有效 的 ,但对 工 程实 际 中的大 型复 杂结构, 用这些方法每做 一次迭代计算和重分析 ,其 工作量都是 非常繁重 的,而且现在规范对结构 的要求

越来越高 ,设计 中需要考虑的因素也越来越复杂,手

论 结合 计算 机 技术应 用 于结 构设 计 的一 种 新型设 计

— —

u i B QU n l e h u s t cue s gA A St a ay et s r tr n o z t r su

iSIGHT集成ANSYS在桁架优化设计中的应用

iSIGHT集成ANSYS在桁架优化设计中的应用作者:白星,冀维金来源:《中国机械》2013年第06期摘要:利用大型有限元分析软件ANSYS对三维桁架进行参数化建模,采用iSIGHT优化设计平台构建了三维桁架优化设计系统,对该结构进行了优化分析,得到了最合理的结构形式和尺寸,在满足工程要求的情况下进行重量最轻优化设计,节省了大量的工程材料。

优化结果表明该方法应用于结构优化设计是有效可行的。

关键词: ANSYS;三杆桁架;iSIGHT;优化设计1.引言在工程实践中经常会遇到桁架问题,三杆桁架结构式一种较为常见的结构,而桁架优化问题常是关注的焦点。

优化设计是一种寻找确定最优化设计方案的技术。

所谓最优设计,指的是一种方案可以满足所有的设计要求,并且所需的支出(如重量、体积、面积、应力、费用等)最小[1]。

最优化设计方案是一个最有效的方案。

设计方案的任何方面都可以优化,即所有可以参数化的选项都可以做优化设计。

工程上优化问题一般是采用数学规划并借助计算机编程来实现,但随着工程化优化设计的应用越来越广,计算机不能解决所有的问题。

本文采用大型有限元分析软件ANSYS对三杆桁架实现参数化建模,并采用iSIGHT软件对其集成优化,使其得到最优的设计尺寸,节省了大量的工程材料,并缩短了计算时间。

2.基本思路优化设计就是根据具体的实际问题建立其优化设计的数学模型[2],然后根据数学模型的特性,并采用一定的最优化方法,寻找既能满足约束条件又能使目标函数最优的设计方案。

文中通过选用ANSYS作为主流分析软件对其进行分析,并在iSIGHT软件平台上将ANSYS集成起来的方法进行优化分析。

iSIGHT作为一种优化设计的工具,具有丰富的优化算法和多种代理模型方法,是一个开放的集成平台,它提供的过程集成界面可以方便地将各种工具(如商业CAD 软件、各种有限元计算分析软件及用户自行开发的程序等)集成在一起[3]。

ANSYS参数化设计过程中的关键部分是生成分析文件并保证其正确性,在分析文件中,模型的建立必须是参数化的,结果也必须用参数来提取,分析文件应当覆盖整个分析过程并且是简练的。

三杆桁架的优化设计

三杆桁架的优化设计本文旨在介绍三杆桁架优化设计的背景和目的。

三杆桁架是一种常用的结构形式,具有高强度、轻量化和刚性好的特点,广泛应用于建筑、航空航天等领域。

然而,在实际应用中,三杆桁架结构的设计效果往往会受到诸多因素的制约,包括材料选择、结构形式、荷载条件等。

因此,对三杆桁架进行优化设计,不仅可以提高结构的性能和稳定性,还可以降低材料的使用量,减少成本。

本文将分析三杆桁架优化设计的背景和目的,探讨优化设计的方法和策略,以期为相关领域的研究者和设计师提供参考和指导。

三杆桁架的结构分析三杆桁架是一种常见的结构形式,由三根杆件和若干个节点组成。

它具有简单的结构和良好的稳定性,在工程领域得到广泛应用。

三杆桁架的基本结构是由三根杆件连接而成的三角形,每个顶点都是一个节点,杆件在节点处连接。

三杆桁架的性质取决于杆件的材料特性和连接方式。

三杆桁架的优化设计在设计三杆桁架时,可以采用优化设计的方法来提高其性能和效率。

优化设计的目标是使得三杆桁架在给定约束条件下,达到最佳的结构性能。

优化设计中的关键是确定合适的优化目标和设计变量。

优化目标可以包括最小化杆件的重量、最大化桁架的刚度或最小化应力集中等。

而设计变量可以包括杆件的截面积、材料的选择等。

进行三杆桁架的优化设计时,可以采用数值计算方法,如有限元分析和遗传算法等。

通过建立数学模型和进行参数优化,可以找到最优的设计方案。

总之,三杆桁架的优化设计是一项复杂而重要的工作。

通过合理的优化设计,可以提升三杆桁架的性能,实现结构的优化和效率的提高。

本文将介绍三杆桁架的优化设计方法,包括有限元分析等相关内容。

通过优化设计,我们可以改善三杆桁架的性能和结构强度,以满足特定的工程需求。

三杆桁架的优化设计可以采用以下方法:1.确定设计目标在开始优化设计之前,需要明确设计目标。

这可以包括改善结构强度、减小重量、降低成本等方面。

明确设计目标可以帮助我们选择适当的优化方法和评估指标。

2.建立数学模型根据设计目标,我们需要建立三杆桁架的数学模型。

基于ANSYS的桁架等截面优化设计

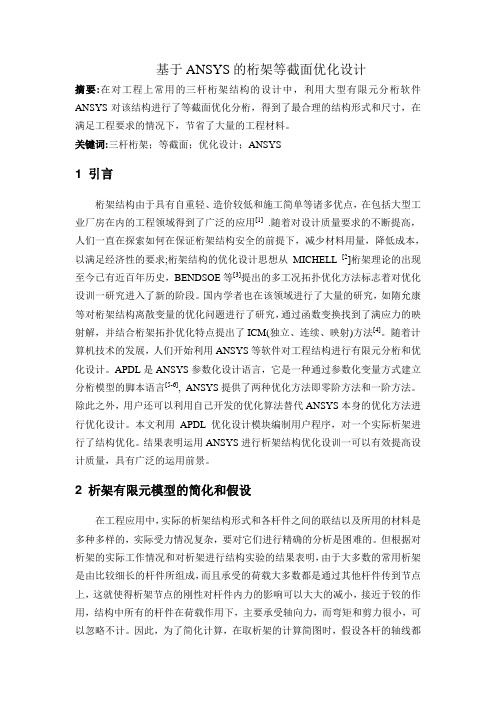

基于ANSYS的桁架等截面优化设计摘要:在对工程上常用的三杆桁架结构的设计中,利用大型有限元分桁软件ANSYS对该结构进行了等截面优化分桁,得到了最合理的结构形式和尺寸,在满足工程要求的情况下,节省了大量的工程材料。

关键词:三杆桁架;等截面;优化设计;ANSYS1 引言桁架结构由于具有自重轻、造价较低和施工简单等诸多优点,在包括大型工业厂房在内的工程领域得到了广泛的应用[1].随着对设计质量要求的不断提高,人们一直在探索如何在保证桁架结构安全的前提下,减少材料用量,降低成本,以满足经济性的要求;桁架结构的优化设计思想从MICHELL [2]桁架理论的出现至今已有近百年历史,BENDSOE等[3]提出的多工况拓扑优化方法标志着对优化设训一研究进入了新的阶段。

国内学者也在该领域进行了大量的研究,如隋允康等对桁架结构离散变量的优化问题进行了研究,通过函数变换找到了满应力的映射解,并结合桁架拓扑优化特点提出了ICM(独立、连续、映射)方法[4]。

随着计算机技术的发展,人们开始利用ANSYS等软件对工程结构进行有限元分桁和优化设计。

APDL是ANSYS参数化设计语言,它是一种通过参数化变量方式建立分桁模型的脚本语言[5-6], ANSYS提供了两种优化方法即零阶方法和一阶方法。

除此之外,用户还可以利用自己开发的优化算法替代ANSYS本身的优化方法进行优化设计。

本文利用APDL优化设计模块编制用户程序,对一个实际析架进行了结构优化。

结果表明运用ANSYS进行析架结构优化设训一可以有效提高设计质量,具有广泛的运用前景。

2 析架有限元模型的简化和假设在工程应用中,实际的析架结构形式和各杆件之间的联结以及所用的材料是多种多样的,实际受力情况复杂,要对它们进行精确的分析是困难的。

但根据对析架的实际工作情况和对析架进行结构实验的结果表明,由于大多数的常用析架是由比较细长的杆件所组成,而且承受的荷载大多数都是通过其他杆件传到节点上,这就使得析架节点的刚性对杆件内力的影响可以大大的减小,接近于铰的作用,结构中所有的杆件在荷载作用下,主要承受轴向力,而弯矩和剪力很小,可以忽略不计。

可变参数的三杆桁架体系优化仿真

可变参数的三杆桁架体系优化仿真贾连春;崔春;姜良芹【摘要】采用ANSYS有限元分析软件,通过对三杆桁架体系的优化设计,以满足给定的刚度和强度要求下使体系的重量最小为目标,建立了桁架体系的有限元模型,加载求解,利用其优化功能模块进行了优化处理,给出了桁架体系的最优组合,为类似实际工程设计提供了有价值的理论依据.【期刊名称】《低温建筑技术》【年(卷),期】2011(033)006【总页数】2页(P74-75)【关键词】优化设计;最优组合;迭代次数【作者】贾连春;崔春;姜良芹【作者单位】大庆石油工程监理有限公司,黑龙江大庆,163700;哈尔滨市电业局,哈尔滨,150010;大庆市规划建筑设计研究院,黑龙江大庆,163311【正文语种】中文【中图分类】TU323.4在传统的各种结构设计中,设计者为了保证结构具有一定的安全性,总是尽量增大结构构件的截面尺寸,以至于增大结构的承载能力。

显然造成了材料的大量浪费。

随着分析设计概念的提出,设计者越来越多把重点放在对结构的优化上,通过这一过程可以提高结构构件的刚度,满足技术指标及结构轻量化的目标。

ANSYS软件[3~5]将有限元法和优化技术有机地结合起来,方便设计人员进行分析设计。

1 ANSYS优化设计流程ANSYS优化设计的基本定义有:设计变量、状态变量、目标函数、合理和不合理的设计、分析文件、迭代、循环和设计序列等。

分析文件必须作为一个单独的实体存在。

ANSYS优化设计包括如下的7个环节[6]:①初始化分析参数;②直接通过节点和单元建立有限元模型;③采用求解器求解;④参数化提取结果;⑤指定状态变量和目标函数;⑥进行优化分析;⑦查看优化结果。

图1为优化数据流向示意图。

2 三杆桁架体系优化仿真2.1 优化问题的提出三根钢杆组成的桁架体系如图2所示。

它承受2个方向的荷载分别为F,求该桁架的最小重量。

已知:钢结构材料弹性模量E=2.06×105 N/mm2,泊松比prxy=0.3;比重为7800kg/m3,许用应力取为2.76N/mm2。

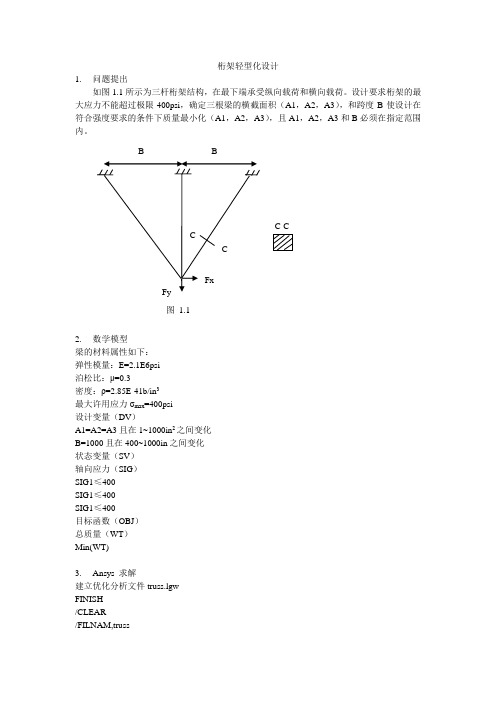

桁架轻型化优化设计

桁架轻型化设计1. 问题提出如图1.1所示为三杆桁架结构,在最下端承受纵向载荷和横向载荷。

设计要求桁架的最大应力不能超过极限400psi ,确定三根梁的横截面积(A1,A2,A3),和跨度B 使设计在符合强度要求的条件下质量最小化(A1,A2,A3),且A1,A2,A3和B 必须在指定范围内。

2. 数学模型梁的材料属性如下:弹性模量:E=2.1E6psi泊松比:μ=0.3密度:ρ=2.85E-41b/in 3最大许用应力σmax =400psi设计变量(DV )A1=A2=A3且在1~1000in 2之间变化B=1000且在400~1000in 之间变化状态变量(SV )轴向应力(SIG )SIG1≤400SIG1≤400SIG1≤400目标函数(OBJ )总质量(WT )Min(WT)3. Ansys 求解建立优化分析文件truss.lgwFINISH/CLEAR/FILNAM,truss FxFyB BCCC-C图 1.1B=1000A1=1000A2=1000A3=1000/PREP7ET,1,LINK1R,1,A1R,2,A2R,3,A3MP,EX,1,2.1E6MP,PRXY,1,0.3N,1,-B,0,0N,2,0,0,0N,3,B,0,0N,4,0,-1000,0/PNUM,NODE,1/NUMBER,0NPLOTREAL,1E,1,4REAL,2E,2,4REAL,3E,3,4FINISH/SOLUD,1,ALL,0,,3F,4,FX,200000F,4,FY,-200000SOLVEFINISH/POST1SET,LASTETABLE,EVOL,VOLUSSUM*GET,VTOT,SSUM,,ITEM,EVOL RHO=2.85E-4WT=RHO*VTOTETABLE,SIG,LS,1*GET,SIG1,ELEM,1,ETAB,SIG *GET,SIG2,ELEM,2,ETAB,SIG *GET,SIG3,ELEM,3,ETAB,SIG SIG1=ABS(SIG1)SIG2=ABS(SIG2)SIG3=ABS(SIG3)/ESHAPE,2/VIEW,1,1,1,1EPLOTFINISH在ANSYS中得到的模型如图3.1所示。

三杆桁架的优化设计.

三杆桁架的优化设计班级:机自Y107姓名:罗展雄学号:201000104091考试题目:下图所示为一个有3根杆组成的桁架,承受纵向和横向载荷,试对该结构进行优化设计,使得桁架重量最少。

系数K=班号(为5,6,7,8之一)×100+学号最后两位数,如7班同学,学号最后两位为20号,那么K=720K=791已知桁架的材料特性为:弹性模量E=0.5K ×103MPa=395500MPa泊松比:0.5K ×10-3=0.3955 密度ρ= K ×10 kg/m3=7910kg/m 3许用应力:σ=0.5K ×10-2MPa=3.955MPa 几何属性如下所示:横截面面积变化范围:0.6×10-3~0.645m 2) 基本尺寸B 变化范围:10~0.5K ×10-1m集中载荷为:Fx= 2K ×103N=11582×103N, Fy= -2K×103N=-11582×103N1、定义工作文件名及工作工作标题1)定义工作文件名:2)定义工作标题2、定义参数和材料属性1)定义参数的初始值:2)设计材料属性:3、定义单元类型及属性1)定义单元类型:2)定义实常数:3)打开节点编号显示:4)生成第一单元:6)生成第二个单元:8)生成第三个单元:1)施加边界载荷:2)施加集中载荷:3)求解运算:4)保存优化结果到文件:6、进入后处理,得到状态变量和目标函数的值1)定义单元表:2)计算单元体积的总和:3)取出体积的值:4)计算初始重量:)设计单元表:6)得到第一杆的轴向应力:7)得到第二杆的轴向应力:8)得到第三杆的轴向应力:9)计算轴向力的绝对应力:7、显示当前设计并生成分析文件1)显示杆的当前设计:2)改变视图方向:3)生成优化分析文件:8、进入优化处理器并指定分析文件1)指定分析文件:2)指定设计变量:3)设置状态变量:5)设计目标函数:6)指定一阶优化方法:7)运行优化:8)保存优化结果到文件:9、查看优化结果1)查看最佳设计序列:2)列出所有序列的结果:3)显示目标函数的变化规律:4)显示基本尺寸B的变化规律:5)显示杆面积的变化规律:6)显示杆中应力的变化规律:命令流方式:/filename,luozhanxiong/TITLE,201000104091*SET,b,25*SET,a1,0.645*SET,a2,0.645*SET,a3,0.645/PREP7 MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,EX,1,,3.955e11 MPDATA,PRXY,1,,0.3955 MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,DENS,1,,7910 ET,1,LINK1R,1,a1, ,R,2,a2, ,R,3,a3, ,N,1,-b,0,0,,,,N,2,0,0,0,,,,N,3,b,0,0,,,,N,4,0,-25,0,,,,/PLOPTS,INFO,3/PLOPTS,LEG1,1/PLOPTS,LEG2,1/PLOPTS,LEG3,1/PLOPTS,FRAME,1/PLOPTS,TITLE,1/PLOPTS,MINM,1/PLOPTS,FILE,0/PLOPTS,LOGO,1/PLOPTS,WINS,1/PLOPTS,WP,0/PLOPTS,DATE,2/TRIAD,OFF/REPLOT/PNUM,KP,0/PNUM,LINE,0/PNUM,AREA,0/PNUM,VOLU,0/PNUM,NODE,1/PNUM,TABN,0/PNUM,SV AL,0/NUMBER,0/PNUM,ELEM,0/REPLOTFLST,2,2,1FITEM,2,1FITEM,2,4E,P51XTYPE, 1MAT, 1REAL, 2ESYS, 0SECNUM,TSHAP,LINEFLST,2,2,1FITEM,2,2FITEM,2,4E,P51XTYPE, 1MAT, 1REAL, 3ESYS, 0SECNUM,TSHAP,LINEFLST,2,2,1FITEM,2,3FITEM,2,4E,P51XFINISH/SOLFLST,2,3,1,ORDE,2FITEM,2,1FITEM,2,-3D,P51X, , , , , ,ALL, , , , ,FLST,2,1,1,ORDE,1FITEM,2,4FLST,2,1,1,ORDE,1FITEM,2,4F,P51X,FX,1582000FLST,2,1,1,ORDE,1FITEM,2,4F,P51X,FY,-1582000SAVE/STATUS,SOLUSOLVESAVE,'truss_resu','db','C:\Users\luo\'FINISH/POST1A VPRIN,0, ,ETABLE,evolumb,VOLU,SSUM*GET,vtot,SSUM, ,ITEM,EVOLUMB*SET,dens,7910*SET,wt,dens*vtotA VPRIN,0, ,ETABLE,sigma,LS, 1*GET,sig1,ELEM,1,ETAB,SIGMA*GET,sig2,ELEM,2,ETAB,SIGMA*GET,sig3,ELEM,3,ETAB,SIGMA*SET,sig1,abs(sig1)*SET,sig2,abs(sig2)*SET,sig3,abs(sig3)/SHRINK,0/ESHAPE,2/EFACET,1/RATIO,1,1,1/CFORMAT,32,0/REPLOT/VIEW, 1 ,1,1,1/ANG, 1/REP,FASTEPLOT/REPLOT,RESIZE! LGWRITE,'truss_opt','lgw','C:\Users\luo\',COMMENT FINISH/OPTOPANL,'truss_opt','lgw',' 'OPV AR,A1,DV,0.6e-3,0.645, ,OPV AR,A2,DV,0.6e-3,0.645, ,OPV AR,A3,DV,0.6e-3,0.645, ,OPV AR,B,DV,10,39.55, ,OPV AR,DENS,SV, ,3.955e6, ,OPV AR,SIG2,SV, ,3.955e6, ,OPV AR,,DEL,2OPV AR,,DEL,1OPV AR,SIG1,SV, ,3.955e6, ,OPV AR,SIG2,SV, ,3.955e6, ,OPV AR,SIG3,SV, ,3.955e6, ,OPSAVE,'truss_var','opt',' 'OPV AR,WT,OBJ, , ,1,OPTYPE,FIRSOPFRST,15, , ,SAVEOPEXEKEYW,BETA,0SAVE,'truss_opt_resu','db','C:\Users\luo\' OPLIST,11, ,0OPLIST,ALL, ,0/AXLAB,X,iteration number/AXLAB,Y,structural weight/GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/XRANGE,DEFAULT/YRANGE,DEFAULT,,1XV AROPT,' 'PLV AROPT,WT/AXLAB,X,iteration number/AXLAB,Y,base dimension/GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/XRANGE,DEFAULT/YRANGE,DEFAULT,,1XV AROPT,' 'PLV AROPT,B/AXLAB,X,iteration number/AXLAB,Y,cross_sec_tional area /GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,DIG2,3,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/XRANGE,DEFAULT/YRANGE,DEFAULT,,1XV AROPT,' 'PLV AROPT,A1,A2,A3/AXLAB,X,iteration number/AXLAB,Y,maximun stress/GTHK,AXIS,2/GRTYP,0/GROPT,ASCAL,ON/GROPT,LOGX,OFF/GROPT,LOGY,OFF/GROPT,AXDV,1/GROPT,AXNM,ON/GROPT,AXNSC,1,/GROPT,DIG1,4,/GROPT,XAXO,0,/GROPT,YAXO,0,/GROPT,DIVX,/GROPT,DIVY,/GROPT,REVX,0/GROPT,REVY,0/GROPT,LTYP,0/XRANGE,DEFAULT/YRANGE,DEFAULT,,1XV AROPT,' 'PLV AROPT,SIG1,SIG2,SIG3 finish。

ANSYS三杆桁架的优化设计

《有限元技术基础》考试题目:下图所示为一个有3根杆组成的桁架,承受纵向和横向载荷,杆件的横截面面积和基本尺寸B在指定范围内变化,要求桁架的每根杆件承受的最大应力小于(800+学号最后两位数)MPa,试对该结构进行优化设计,使得桁架重量最少。

弹性模量E=220GPa;泊松比:0.3;密度ρ=7800kg/m3材料最大许用应力:σ=890MPa横截面面积变化范围:0.01~10cm2(初始值为10)基本尺寸B变化范围:1~2m(初始值为2)要求:写出操作步骤和命令流,定义工作文件名和工作标题为你的姓名拼音。

GUI操作方式:(1) 定义工作文件名和工作标题:1)定义工作文件名:Utility Menu- File-Change Jobname,输入文件名“litao”,单击“OK”。

2)定义工作标题:Utility Menu- File-Change Title,输入工作标题“litao”,单击“OK”。

(2) 定义参数和材料属性:1)定义参数初始值:Utility Menu-Parameters-Scaler Parameters, 分别在“Selection”’下面的输入栏中输入:B=2,A1=0.001,A2=0.001,A3=0.001。

”所得结果如图所示,单击”close”。

2)设置材料属性:Main Menu-Preprocessor-Material Props-Material Models,设置材料属性“EX=2.2e11,PRXY=0.3”设置单元密度为“DENS=7800”,单击“OK”,设置如图所示,完成对材料属性的设置。

(3)定义单元类型及属性1)定义单元类型:Main Menu-Preprocessor-Element Type-Add/Edit/Delete,在“Library of Element Type”左面的列表栏选择Structural Link”,右边的为“2D spar 1”如图所示,完成单元类型设置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元作业作业题目:三杆桁架的优化设计学生姓名:苏宏斌学号:200900403064专业:数控技术班级:机自Y094指导老师:王虎奇三杆桁架的优化设计题目描述::下图所示为一个有3根杆组成的桁架,承受纵向和横向载荷,杆件的横截面面积和基本尺寸B在指定范围内变化,要求桁架的每根杆件承受的最大应力小于(800+学号最后两位数)MPa,试对该结构进行优化设计,使得桁架重量最少。

弹性模量E=220GPa;泊松比:0.3;密度ρ=7800kg/m3材料最大许用应力:σ= 864 MPa横截面面积变化范围:0.01~10cm2(初始值为10)基本尺寸B变化范围:1~2m(初始值为2)前处理:(1)定义工作文件名:utility menu-file-change jobname,在弹出的change jobname对话框中输入文件名为: suhongbin 单击ok按钮。

(2)定义工作标题:utility menu-file-change tile,在弹出的change tile对话框中输入suhongbin ,单击ok按钮。

(3)定义参数的初始值:utility menu-parameters-scalar parameters命令,弹出对话框,在selection下的文本框中输入B=2,按下enter键;A1=0.001, 按下enter键;A2=0.001, 按下enter键;A3=0.001, 单击Close按钮。

参数将在菜单中显示。

(4)设置材料属性:main menu-preprocessor-material props-material model命令,设置EX=2.2e11 , PRXY=0.3 , DENS=7800。

(5)定义单元类型:main menu-preprocessor-element type-add/edit/delete命令,弹出element type对话框。

单击add按钮,弹出library of element type 对话框,在左边列中选择structural link,在右边列中选择2D spar 1,单击ok。

(6)定义实常数:main menu-preprocessor-real constant命令,弹出real constants对话框。

单击add按钮,又单击ok按钮,弹出real constant set number 1,for link1对话框。

在real constant set no后面的文本框中输入1,在cross-section area后面的文本框中输入A1,单击apply按钮,在弹出同样对话框的同样位置分别输入2,A2, 单击apply按钮,在弹出同样对话框的同样位置分别输入3,A3单击ok按钮,单击close按钮,完成实常数的设置。

(self:此步最好按写的步骤做,不要用0.001替代A1,即使A1=0.001,因为A1也许在后面是变量,就不是0.001了)(7)生成有限元节点:main menu-preprocessor-moding-create-nodes-in active cs命令,弹出的create nodes in active coordinate system对话框,在node number后面的文本中输入1,其坐标值为:-B,0,0,单击apply按钮,在node number后面的文本中输入2,其坐标值为:0,0,0,单击apply按钮,在node number后面的文本中输入3,其坐标值为:B,0,0,单击apply按钮,在node number后面的文本中输入4,其坐标值为:0,-2,0,单击ok按钮.(8)关闭坐标符号显示:utility menu-plotctrls-window options,弹出一个对话框,在location of triad 后面的下拉式选择栏中选择no shown ,单击ok 。

(9)打开节点编号显示:utility menu-plotctrls-numbering命令,弹出plot numbering controls对话框。

选择node number复选框,单击按ok钮。

(10)生成第一个单元:main menu-preprocessor-moding-create-elements-auto numbered-thru nodes命令,弹出一个拾取框,拾取编号为1和4(按照该顺序)的节点,单击ok按钮。

(11)改变第二个单元属性:mainmenu-preprocessor-moding-create-elements-elem attributes命令,弹出element attributes对话框。

在real constant set number下拉列表中选择2,单击ok按钮。

(12)生成第二个单元:main menu-preprocessor-moding-create-elements-auto numbered-thru nodes命令,弹出一个拾取框,拾取编号为2和4(按照该顺序)的节点,单击ok按钮。

(13)改变第二个单元属性:main menu-preprocessor-moding-create-elements-elem attributes命令,弹出element attributes对话框。

在real constant set number下拉列表中选择3,单击ok按钮。

(14)生成第二个单元:main menu-preprocessor-moding-create-elements-auto numbered-thru nodes命令,弹出一个拾取框,拾取编号为3和4(按照该顺序)的节点,单击ok按钮。

求解:(1)施加边界条件:main menu-solution-loadsapply-structural-displacement-on nodes命令,给编号为1,2,3的节点进行全约束。

(2)施加集中载荷:main menu-solution-loadsapply-structural force/moment-on nodes命令,给编号为4的节点施加Fx方向-20000,Fy方向-20000的力。

(3)保存数据:单击工具栏中的save_db按钮。

(4)求解运算:main menu-solution-solve-current ls命令。

(5)保存优化结果到文件:utility menu-file-save as,在弹出的对话框中输入文件名为truss_resu,单击ok按钮。

优化设置:(1)定义单元表:main menu-general postproc-element table-define table命令,弹出element table date对话框,单击add按钮,弹出define additional element table items对话框。

在user label for item后面的文本框中输入EVOLUME。

又在item,comp results date item的左栏中选择geometry,在右栏中选择elem volume volu.单击ok按钮,单击close按钮。

(2)计算单元体积的总和:main menu-general postproc-element table-sum of each item命令,弹出tabular sum of each element table item对话框,单击ok按钮,弹出一个信息窗口,在窗口中显示体积总和为76.5685。

选择该窗口菜单栏上的file-close,关闭该窗口。

(3)取出体积的值:utility menu-parameters-get scalar date命令,弹出get scalar data对话框。

在type of data to be retrived的左栏中选择results data,在右栏中选择elem table sums,单击ok按钮,弹出get element table sum results 对话框,在name of parameter to be defined后面的文本中输入VTOT,单击ok按钮关闭该对话框。

(4)计算初始重量:utility menu-parameters-scalar parameters命令,弹出scalarparameters对话框,在selection下面的文本中输入DENS=7800,并按下enter 键,又在selection下面的文本中输入WT=DENS*VTOT,并按下enter键,总的体积将计算并在该对话框中显示,总的重量应为59.7234631.单击close按钮关闭该对话框。

(5)设置单元表:main menu-general postproc-element table-define table命令,弹出element table data对话框,单击add按钮,弹出define additional element table items对话框,在user lable for item后面的文本框中输入SIGMA,又在item,comp results data item的左栏中选择by sequence num,在右栏中选择LS, 在其下面出现的LS, 后面的文本框中输入1(表示序列号为1),单击ok按钮,又单击element table data对话框的close按钮,关闭该对话框。

(6)得到第一杆的轴向应力:utility menu-parameters-get scalar data命令,弹出get scalar data对话框,在the type of data to be retrived的左栏中选中results data,在右栏中选择elem table data,单击ok按钮,弹出get element table data对话框,在name of parameter to be defined后面的文本中输入sig1,在element number n后面的文本中输入1,在elem table data to be retrived后面的下拉列表中选取SIGMA,单击apply按钮。

(7)得到第二杆的轴向应力:又弹出get scalar data对话框,在the type of data tobe retrived的左栏中选中results data,在右栏中选择elem table data,单击ok按钮,弹出get element table data对话框,在name of parameter to be defined后面的文本中输入sig2,在element number n后面的文本中输入2,在elem table data to be retrived后面的下拉列表中选取SIGMA,单击apply 按钮。