横管式连续蒸煮装置的蒸煮管结构与设计

横管式连续蒸煮装置的蒸煮管结构与设计教材

横管式连续蒸煮装置的蒸煮管结构与设计李良伟轻工业杭州机电设计研究院摘要:在横管式连续蒸煮装置中,蒸煮管关系到系统的可靠性、产能和成浆质量,是十分重要的组成部份。

本文介绍蒸煮管的结构和规格参数计算,并对螺旋轴等主要部件的设计问题进行讨论,希望有助于蒸煮管的设计和技术改造工作。

关键词:横管连蒸;蒸煮管;螺旋轴;结构与设计;横管式连续蒸煮装置是非木材纤维原料制浆的主要设备,既可用于化学、半化学及生物制浆,又能用于化机浆和生物机械浆的预处理。

按制浆系统产能不同,在一套横管式连续蒸煮装置中,通常需要配置一至四根相同规格的蒸煮管,这些蒸煮管之间大多采用上下串联叠置的组成方法。

纤维原料先由螺旋喂料器送入第一根蒸煮管,随后受到螺旋叶片的推动与搅拌,在缓慢的行进中与药液充分混合,同时被通入蒸煮管内的压力蒸汽加温或者保温。

在一定温度下,物料按照工艺预定的制浆反应时间,依次通过各根蒸煮管,直至最后一根管的出料口排出,完成浸渍和蒸煮过程。

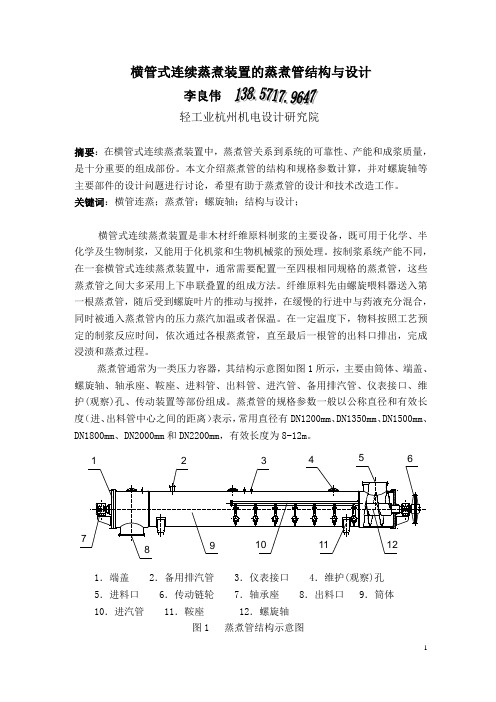

蒸煮管通常为一类压力容器,其结构示意图如图1所示,主要由筒体、端盖、螺旋轴、轴承座、鞍座、进料管、出料管、进汽管、备用排汽管、仪表接口、维护(观察)孔、传动装置等部份组成。

蒸煮管的规格参数一般以公称直径和有效长度(进、出料管中心之间的距离)表示,常用直径有DN1200mm 、DN1350mm 、DN1500mm 、DN1800mm 、DN2000mm 和DN2200mm ,有效长度为8-12m 。

1.端盖 2.备用排汽管 3.仪表接口 4.维护(观察)孔5.进料口 6.传动链轮 7.轴承座 8.出料口 9.筒体10.进汽管 11.鞍座 12.螺旋轴图1 蒸煮管结构示意图5 6横管式连续蒸煮装置的产能与蒸煮管的容积成比例,浸渍和蒸煮必需的有效总容积按下式计算:ΣV=QT/1.44ρa Yψ,式中:ΣV-有效总容积(m3);Q-绝干粗浆量(t/d);T-工艺要求的蒸煮时间(min);ρa-物料在蒸煮过程中的平均密度(Kg/m3);Y-粗浆得率;ψ-物料在蒸煮管内的填充系数。

制浆造纸机械与设备-蒸煮器

2、放料阀

放料阀在蒸煮过程中。用于密封蒸煮锅的下锅口;而 在蒸煮结束时,用于控制排放锅中的浆料。

现蒸锅多采用球型喷放阀。

1-阀体 2-密封环(阀座) 3-球体 4-阀盖 5-支架 6-阀杆 7-碟形弹簧 8-压紧螺套 9-齿条活塞杆 10-扇形齿轮

3、喷放装置

(1)锥底喷放锅: 容积:一般为蒸 煮锅容

积的2.5~3.0倍,为蒸煮 器总容积的1.5~1.8倍。 用途:多用于木浆厂。

贮浆浓度:11%~ 14%, 送浆浓度:2.5 %~ 3%。 国产锥底喷放锅规格: 150、225、330m3

图2-14 锥底喷放锅

(2)平底喷放锅

规格:80米3、150米3 、 225米3、330米3 、500米3。 特点:制造简单, 搅抨装置传动简单, 维修方便。造价低廉。 安装容易,所占空间 高度较低。 送出的浆料浓度较均匀。

在我国主要有横管式与立锅式。

卡米尔式:主要用于木片硫酸盐蒸煮;

潘迪亚式:对草类原料适应性较好;还用于 阔叶木中性盐半化浆

连续蒸煮优点:

1)蒸汽、电力消耗均衡,无高峰负荷。 2)单位锅容生产能力大,相对占地面积小。 3)单位耗汽量和化学药品单位耗用量较低。 4)蒸煮过程连续化,便于自动控制,劳动强度低。 5)无突然放汽,大气污染小,也易控制。 6)设备腐蚀较轻。 7)纸浆得率高,质量均匀、稳定。

硫酸盐木浆) 潘迪亚式(横管式、汽相蒸煮;多用于硫酸盐

草类蒸煮)

二、化学制浆设备的选型

化学制浆设备型式的选择依据:投资、生产规模、

纤维原料种类等。

蒸煮器的容积和个数取决因素:生产规模、蒸煮器

制浆造纸机械与设备总复习题

备料机械与设备一、判断题:1.圆筒剥皮机是摩擦式剥皮机的一种,它是靠原木在圆筒内相互碰撞摩擦进行去皮的,圆筒剥皮机是当前各国广泛用于木段或原木剥皮的主要设备。

()2.削片机按机械结构可分为两类:切削刀装在圆盘上的盘式削片机和切削刀装在圆柱形鼓上的鼓式削片机。

其中盘式削片机主要用于切削原木,削出木片质量较好。

()3.盘式削片机按刀盘上的刀数分为:普通削片机(4-6把刀)和多刀削片机(8-16把刀)两种。

这两种削片机喂料方式又有斜喂料和水平喂料两种。

()4.刀辊式切草机强制喂料装置是由上下喂料链带及上下压辊组成。

()二、填空题1.连续式剥皮机由、、、和进出料闸板等部分组成。

2.非木材原料的切断设备,大致可以分为刀辊式和刀盘式两大类。

稻草、麦草等原料切断采用切草机,芦苇、芒秆等原料切断采用切苇机。

3.盘式木片筛是国际上新发展的按木片筛选的设备。

它有多根装有圆形或梅花形盘的转轴。

按轴的中心线构成的平面形式分为和盘式木片筛。

的缝隙即决定了通过此缝的合格木片厚度。

三、简述题1.简述圆筒剥皮机的工作原理。

2.简述原木备料以及非木备料过程使用的主要设备。

3.简述稻麦草原料湿法或干湿法备料流程使用的主要设备。

化学制浆设备一、判断题:1.蒸煮锅的高度、直径及上、下锥角的大小是蒸煮锅外形尺寸的重要指标。

其上、下锥角大小对蒸煮锅装料、放浆、送液和通汽等操作没有影响,只是对蒸煮锅的高度有一定的影响。

()2.锅壳上锥部内壁面装有两组锥形滤网,上面一组用于排汽(气)时防止锅内纤维物料被带出,下面一组滤网用于把循环加热系统送来的药液分布到蒸煮锅整个截面上。

()3.下锅颈侧面有两根接管,其中一根较粗的接管用于送入蒸汽,升温时作为辅助加热之用,另一根用于送入循环加热系统加热后的药液。

()4.卡米尔连续蒸煮器锅顶分离器有多种。

液相型蒸煮锅锅顶采用标准分离器,汽液相型蒸煮锅则采用内置反向分离器或外置倾斜分离器。

()5. 横管式连续蒸煮器中T形管是料塞同药液及蒸汽的汇合处,并附有喂料器的防反喷装置。

连蒸工艺操作规程

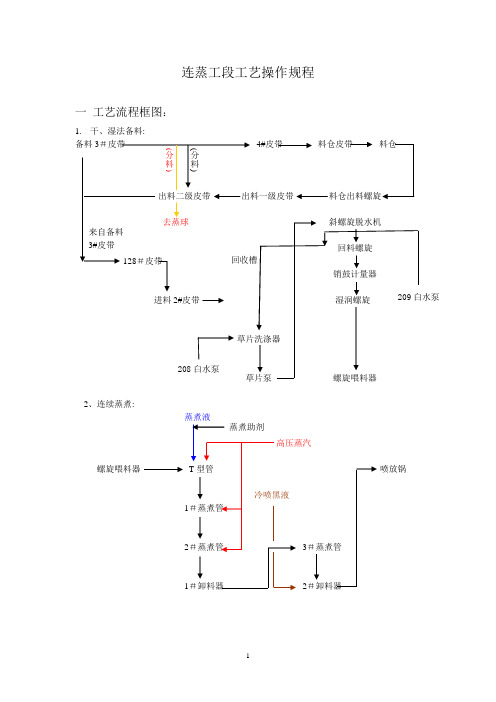

1连蒸工段工艺操作规程一 工艺流程框图:1. 干、湿法备料:4#皮带 料仓皮带进料2#皮带2、连续蒸煮:蒸煮液螺旋喂料器 喷放锅 12 31 2208白水泵23、草片洗涤器液位控制:细格栅4、配碱工艺流程:斜脱水排污渣料片白液 火碱 清水三、操作规程:31。

开机程序〈1>供料系统①接到连蒸主操室开机通知,在128皮带启动后,通知备料开机切料.②通知从苇线3#皮带往出料仓二级皮带上分料。

③洗涤楼主操根据原料品种和连蒸主操打铃的铃声要求适时适当开启出料螺旋,往供料系统补充料子。

④洗涤主操和分料工均应依据铃声要求开停料仓出料螺旋和分料。

当连蒸不需料子时,如切麦草,则分料工接到通知后通知备料停止3#皮带和停止切料;如切芦苇,则由分料工直接将料子分送至料仓。

〈2〉连蒸主体①开机前的准备工作a、检查密封水、压缩空气、碱液、润滑油是否具备。

b、联系送高压蒸汽,并将主汽管道上疏水阀打开疏水至无冷凝水排出为止。

(当蒸球生产时总管有压力时不需要疏水)。

要求主管蒸汽压力在0.80—1。

0Mpa之间.c、关闭所有的加碱、加汽、加黑液的自动阀,关闭喷放阀、关闭止逆阀和2#喷放管上的球阀。

②暖管升温a、先预热主汽管线,缓慢打开主汽管上第一道自动阀,并打开一、二道自动阀之间的疏水阀、手动阀、泄压排空阀,使蒸汽管线逐步预热至疏水阀、排空阀有大量蒸汽喷出时,关闭疏水阀、排空阀,预热3—5分钟,再逐步打开第一道自动阀至全开.b、缓慢开启T型管进汽自动阀到30%开度,开始暖蒸煮管,当1#、2#蒸煮管温度超过100℃时,适当开大自动阀至40—60%开度.c、当1#、2#蒸煮管压力达0.3Mpa以上时,开1#喷放阀至20%,开始暖3#蒸煮管,同时将T型管进汽阀开满,并投入自动控制,1#喷放阀阀门也随3#蒸煮管温度的升高逐步开大,方法同上述b一样。

当2#卸料器液位有50%时,3#蒸煮管压力有40。

2Mpa时,打开2#喷放阀排汽和球阀,引导3#连蒸管温度上升.当1#、2#、3#管温度达到120℃以上时,可将1#喷放阀全开.d、对于长时间停机后暖管,由于蒸煮管体从内到外均为常温,升温速度要慢,以免热胀不均出现石棉垫片泄漏,当蒸煮管体外表温度超过100℃时,才可大量进汽,并进入投料前状态。

横管式连续蒸煮系统用蒸煮管的优化设计

横管式连续蒸煮系统用蒸煮管的优化设计刘建蒙;黄德山;崔学录【摘要】For saving costs and optimizing structures, optimize head, bearing , etc structures of large cooking pipe by theoretical calculation , analysis and comparison, replace traditional flat head with spherical-dished head with flange which convex is subjected to internal pressure, cancel thrust bearing in the bearings. The results show that the optimized cooking pipe structure is more reasonable, and greatly reduces the weight and manufacturing difficulty.%为了节约成本,优化结构,本文通过理论计算分析对比对大型蒸煮管的端盖、轴承等结构进行了优化,用凸面受内压的带法兰球冠封头取代传统的平盖封头,取消轴承座中的推力轴承.结果表明,优化后的蒸煮管结构更加合理,重量大大减轻,制造难度降低.【期刊名称】《轻工机械》【年(卷),期】2013(031)001【总页数】3页(P60-62)【关键词】非木原料纸浆;连续蒸煮;蒸煮管;优化【作者】刘建蒙;黄德山;崔学录【作者单位】轻工业杭州机电设计研究院,浙江杭州 310004;轻工业杭州机电设计研究院,浙江杭州 310004;延边石岘白麓纸业有限公司,吉林延边133101【正文语种】中文【中图分类】TS733.1我国具有丰富的非木材纤维资源。

竹子、麦草、芦苇是我国用于造纸的非木材纤维资源。

横管式连续蒸煮装置的蒸煮管结构与设计

横管式连续蒸煮装置的蒸煮管结构与设计一、横管式连续蒸煮装置的蒸煮管结构1.圆管:圆管是横管式连续蒸煮装置中最主要的部件,通常由不锈钢制成。

圆管的直径、长度和连接方式可以根据实际需要进行设计和调整。

圆管的直径决定了蒸煮装置的处理能力,较大的直径可以提高蒸煮装置的处理效率;圆管的长度决定了蒸煮时间,较长的长度可以增加蒸煮时间,使得蒸煮更加彻底。

2.导泥管:导泥管是安装在圆管内部的一种管道,它的作用是引导蒸煮介质的流动。

导泥管通常位于圆管的底部,并且与圆管成一定的角度。

导泥管的设计形式有多种,常见的有Y型导泥管和V型导泥管。

这些设计可以有效地引导蒸煮介质的流动,减少污泥的堆积和附着,提高蒸煮的均匀性和效率。

二、横管式连续蒸煮装置的蒸煮管设计1.材料选择:横管式连续蒸煮装置的蒸煮管通常选择不锈钢作为材料。

不锈钢具有耐高温、耐腐蚀和易清洗的特点,能够满足食品行业对蒸煮装置的卫生和安全要求。

2.管道直径和长度:蒸煮管的直径和长度可以根据实际需要进行设计和选择。

一般来说,直径较大的蒸煮管可以提高处理能力,而长度较长的蒸煮管可以增加蒸煮时间,使得蒸煮更加彻底。

3.导泥管角度:导泥管的安装角度一般为30度至45度之间。

这个角度可以有效地引导蒸煮介质的流动,减少污泥的堆积和附着,提高蒸煮的均匀性和效率。

4.管道连通方式:蒸煮管可以采用焊接、螺纹连接或法兰连接等方式进行连接。

连接方式的选择应根据实际情况进行考虑,以确保连接的牢固和密封性。

5.清洗和维护:蒸煮管的设计应考虑到清洗和维护的方便性。

通常可以在蒸煮管的设计中加入清洗孔或维护孔,以便进行定期的清洗和维护。

总结起来,横管式连续蒸煮装置的蒸煮管结构与设计的关键在于圆管和导泥管的设计。

合理选择材料、设计管道直径、长度和导泥管角度,以及适当的管道连通方式和清洗维护设计,可以提高蒸煮装置的效率和性能,确保蒸煮过程的均匀性和卫生安全。

连续蒸煮横管

? 2)主要工艺过程及参数 ? ① 湿法洗涤 ? 除去料片中杂质 ? 均匀料片水分 ? 溶出部分水抽出物 ? 降低药品消耗,提高纸浆质量,降低黑液中

硅含量 ? 鼓式洗草机,去除大块砂石及金属杂物 ? 水力洗草机,主要洗涤设备 ? 洗涤水温20~50℃,水量30-50m3/吨绝干料片 ? 斜螺旋脱水出料干度 12%-20%

? 适于碱法制浆、酸法制浆及亚铵法制浆

? 近10年来国内新建规模 3万吨以上草浆 厂基本上都采用 Pandia连蒸系统

? (二)Pandia 连续蒸煮系统流程

? 1、化学木浆

? 图30是用Pandia连续蒸煮系统生产化学木浆 的流程图。包括如下几个基本步骤:料片输 送机→双辊计量 →双螺旋预浸 →挤入料塞管 →蒸煮管 →喷放锅

? ② 洗涤水处理及回用 ? 湿法洗涤系统需用大量水,洗涤水循环使用

? 斜螺旋脱水机脱水进入旋转细格栅,可将水 中85%以上悬浮物去除,然后进入沉淀装置 (常配有加药装置),去除水中细小泥沙及 其它杂质

? 80%以上水回用 ? ③ 连续蒸煮系统

? 计量器种类很多,草类原料用销鼓计量器, 竹片常用单螺旋计量器

? 三、Pandia 横管式连续蒸煮系统 ? (一)Pandia连蒸应用概况 ? Pandia连蒸在20世纪40年代初投产 ? 可用于木材或非木材原料生产化学浆、半

化学浆或化机浆

? 目前,国内用于蒸煮麦草、芦苇、竹片、 红麻、龙须草、棉杆等生产化学浆

? Pandia连续蒸煮系统更适合蒸煮草类原料 ? 蒸煮管根数 2-8根,最大管径达 l.8m,长度

? 料塞干度约 40%-45%,密度约 550kg/m3

? 防止螺旋磨损、来料中断等情况引起料塞不 紧密而发生反喷, T形管配气动防反喷阀

碱法连蒸设备及操作

连蒸系统-碱法蒸煮设备及操作(四)连蒸系统连蒸是指连续进料和连续出浆的生产过程。

因此,生产中工艺参数稳定,成浆质量均一,自动化程度高,运行费用较低,大中型制浆造纸厂采用连蒸设备越来越多,连蒸设备主要有横管式连蒸系统、塔式连蒸系统、斜管式连蒸系统。

其中在我国横管式多用草浆化学浆的生产,立式适用于化学木浆的生产,而斜管式多被用来生产半化学浆或化学机械浆的生产。

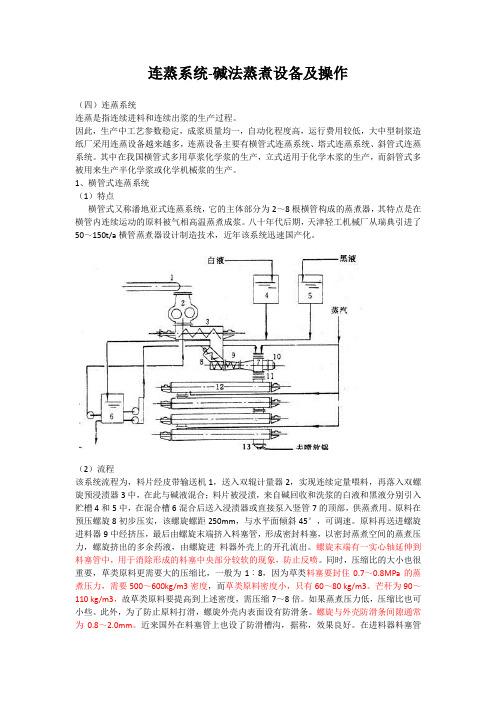

1、横管式连蒸系统(1)特点横管式又称潘地亚式连蒸系统,它的主体部分为2~8根横管构成的蒸煮器,其特点是在横管内连续运动的原料被气相高温蒸煮成浆。

八十年代后期,天津轻工机械厂从瑞典引进了50~150t/a横管蒸煮器设计制造技术,近年该系统迅速国产化。

(2)流程该系统流程为,料片经皮带输送机1,送入双辊计量器2,实现连续定量喂料,再落入双螺旋预浸渍器3中,在此与碱液混合;料片被浸渍,来自碱回收和洗浆的白液和黑液分别引入贮槽4和5中,在混合槽6混合后送入浸渍器或直接泵入竖管7的顶部,供蒸煮用。

原料在预压螺旋8初步压实,该螺旋螺距250mm,与水平面倾斜45°,可调速。

原料再送进螺旋进料器9中经挤压,最后由螺旋末端挤入料塞管,形成密封料塞,以密封蒸煮空间的蒸煮压力,螺旋挤出的多余药液,由螺旋进料器外壳上的开孔流出。

螺旋末端有一实心轴延伸到料塞管中,用于消除形成的料塞中央部分较软的现象,防止反喷。

同时,压缩比的大小也很重要,草类原料更需要大的压缩比,一般为1︰8,因为草类料塞要封住0.7~0.8MPa的蒸煮压力,需要500~600kg/m3密度,而草类原料密度小,只有60~80 kg/m3。

芒秆为90~110 kg/m3,故草类原料要提高到上述密度,需压缩7~8倍。

如果蒸煮压力低,压缩比也可小些。

此外,为了防止原料打滑,螺旋外壳内表面设有防滑条。

螺旋与外壳防滑条间隙通常为0.8~2.0mm。

近来国外在料塞管上也设了防滑槽沟,据称,效果良好。

在进料器料塞管对面装在气动止逆阀10,其作用是便于原料成塞,保持料塞一定的紧密度,防止螺旋进料器的反喷,当料塞过松时,螺旋进料器的电流低于限定值,装在止逆阀气缸压缩空气管路上的电磁阀,在时间继电器与电流继电器的作用下关闭止逆阀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

横管式连续蒸煮装置的蒸煮管结构与设计Prepared on 24 November 2020横管式连续蒸煮装置的蒸煮管结构与设计李良伟轻工业杭州机电设计研究院摘要:在横管式连续蒸煮装置中,蒸煮管关系到系统的可靠性、产能和成浆质量,是十分重要的组成部份。

本文介绍蒸煮管的结构和规格参数计算,并对螺旋轴等主要部件的设计问题进行讨论,希望有助于蒸煮管的设计和技术改造工作。

关键词:横管连蒸;蒸煮管;螺旋轴;结构与设计;横管式连续蒸煮装置是非木材纤维原料制浆的主要设备,既可用于化学、半化学及生物制浆,又能用于化机浆和生物机械浆的预处理。

按制浆系统产能不同,在一套横管式连续蒸煮装置中,通常需要配置一至四根相同规格的蒸煮管,这些蒸煮管之间大多采用上下串联叠置的组成方法。

纤维原料先由螺旋喂料器送入第一根蒸煮管,随后受到螺旋叶片的推动与搅拌,在缓慢的行进中与药液充分混合,同时被通入蒸煮管内的压力蒸汽加温或者保温。

在一定温度下,物料按照工艺预定的制浆反应时间,依次通过各根蒸煮管,直至最后一根管的出料口排出,完成浸渍和蒸煮过程。

蒸煮管通常为一类压力容器,其结构示意图如图1所示,主要由筒体、端盖、螺旋轴、轴承座、鞍座、进料管、出料管、进汽管、备用排汽管、仪表接口、维护(观察)孔、传动装置等部份组成。

蒸煮管的规格参数一般以公称直径和有效长度(进、出料管中心之间的距离)表示,常用直径有DN1200mm 、DN1350mm 、DN1500mm 、DN1800mm 、DN2000mm 和DN2200mm ,有效长度为8-12m 。

1.端盖 2.备用排汽管 3.仪表接口 4.维护(观察)孔5.进料口 6.传动链轮 7.轴承座 8.出料口 9.筒体10.进汽管 11.鞍座 12.螺旋轴图1 蒸煮管结构示意图横管式连续蒸煮装置的产能与蒸煮管的容积成比例,浸渍和蒸煮必需的有效总容积按下式计算:ΣV =QT/ρa Y ψ,式中:ΣV -有效总容积(m 3);Q-绝干粗5浆量(t/d);T-工艺要求的蒸煮时间(min);ρa-物料在蒸煮过程中的平均密度(Kg/m3);Y-粗浆得率;ψ-物料在蒸煮管内的填充系数。

单根蒸煮管的有效容积(蒸煮管内径与有效长度所构成的空间)可按式V e≥ΣV/Z计算,式中:V e-单根蒸煮管的有效容积(m3);Z-蒸煮管根数,确定V e值后就可选定蒸煮管规格,并确定蒸煮管内径D和有效长度L值。

随着蒸煮的深入,物料在各蒸煮管内的密度会不断加大,最后一根蒸煮管里的密度约比第一根蒸煮管内增大20-50%。

物料在螺旋喂料器料塞管里的密度约为500-600kg/cm3,离开料塞管经过扩散管时的密度约为240kg/cm3左右,各种物料在进入第一根蒸煮管时的密度各不相同,一般木材、竹子:185-215kg/m3;芦苇、麦草:160-195kg/m3,同一种不同产地物料的密度也有所差别。

物料在某一根蒸煮管内的蒸煮时间可按下式计算:T n=ρn Yψ/Q,式中:T n-某一根蒸煮管的蒸煮时间(min);ρn-某一根蒸煮管内的物料密度(Kg/m3),各根蒸煮管的蒸煮时间总和应大于工艺要求的蒸煮时间,即ΣT n≈T。

蒸煮管的筒体由钢板卷焊而成,筒体的结构与厚度须按照压力容器的相关技术规范进行设计,筒体上焊接的进、出料管属于大开孔结构,应按压力容器大接管开孔补强设计规定对筒体两端进行整体补强处理,并且进、出料管的直径不得大于筒体直径的倍。

为阻碍物料在蒸煮管内随螺旋轴转动,防止打滑现象,通常在蒸煮管筒体下部约160°范围内沿轴向焊接4条高度为10-15mm的防滑条。

为了向蒸煮管内通入蒸汽加热物料,还须在筒体上焊接一组进汽管,进汽管通常焊接在筒体下侧,进汽方向顺着螺旋轴的回转方向,并朝向筒体底部。

蒸煮管的端盖一般采用平盖板结构,随着产能的扩大,蒸煮管的规格也不断扩大,对于DN1500mm规格的蒸煮管来说,当蒸煮压力为时,端盖的厚度达90mm 左右,为了节省材料和便于加工,端盖也可采用在平盖板上焊加强筋的结构形式,如图2所示,但这类结构的强度计算较为麻烦。

螺旋轴是蒸煮管的主要部件,其结构和尺寸是否合理与蒸煮管的使用性能密切相关。

螺旋轴上螺旋叶片的外径应比筒体内径小40-60mm(间隙20-30mm),螺旋叶片螺距与螺旋轴转速可按照下式图2 蒸煮管端盖计算:S·n=L/T n,式中:S-螺旋叶片螺距(m);n-螺旋轴转速(r/min)。

由于物料在各根蒸煮管中的密度不断增加,使得蒸煮时间也不断延长,所以在螺距相同的情况下,应将各根蒸煮管的螺旋轴设置成不同的转速,一般呈先快后慢的状态。

在实际生产中,蒸煮管螺旋轴的转速大多在2r/min左右。

螺旋叶片螺距与螺旋轴转速、扭矩和物料受力相关,应大小适宜,原Sunds公司DN1200mm规格的螺距为406mm;DN1350mm和DN1500mm规格的螺距为410mm,原Pandia公司DN1200mm规格的螺距为406mm;DN1350mm规格的螺距为457mm;DN1500mm规格的螺距为508mm。

蒸煮管的螺旋轴属于大跨距结构,其设计具有一定特特殊性,通常螺旋叶片的芯轴采用整根无缝钢管制作,芯轴直径大小除满足常规机械强度条件外,还必须同时满足以下三个约束条件:1.在芯轴处物料受到推进方向的轴向力,据此可推导出下式:d>,式中:d-螺旋叶片的芯轴外径(m);f-物料与螺旋叶片之间的动摩擦系统。

2.综合挠度和机加工误差,螺旋轴安装后,螺旋叶片与筒体防滑条之间的最小间隙保持在3-8mm。

3.螺旋轴自然挠曲后,螺旋轴的最大挠度值应小于蒸煮管轴承跨距的倍。

根据经验,按上述条件计算确定的芯轴直径约为螺旋叶片外径的倍。

螺旋轴上的螺旋叶片有多种布置形式,最常用的是等直径等螺距形式,采用这种形式,物料在蒸煮管内的填充系数可达60-65%左右,原Sunds公司最先采用变直径变螺距的螺旋叶片布置形式,这样,物料在蒸煮管内的填充系数可达75%左右。

但蒸煮管内的填充系数也不能太高,最高不得超过80%,填充系数过高会造成蒸汽流动不畅,纸浆夹生,成浆不均等现象,甚至引起螺旋轴轴向串动。

变径变距螺旋叶片的典型形式如图3所示。

图3 变径变距螺旋叶片螺旋轴的支承轴承大多采用双列调心滚子轴承,螺旋轴推进物料的原理与螺旋输送机一致,因此从理论上说,螺旋轴并不需要配置推力轴承,但当填充系数过高,或蒸煮管使用多年,严重结垢后,有时会产生螺旋轴轴向串动现象,为防止这一现象发生,需在螺旋轴的一端配置组合轴承,组合轴承可由双列调心滚子轴承加推力球轴承或一对推力调心滚子轴承组成,此外,为使螺旋轴在正常工作中受到的轴向力为拉应力,而不是压应力,改善受力情况,推力轴承应安装在蒸煮管出料端的轴承座处。

蒸煮管的传动装置一般采用链传动结构,由减速电机通过链轮和链条带动螺旋轴回转,这使螺旋轴的装拆、维护都比较方便,并可节省蒸煮管长度方向的安装空间,使蒸煮管的布置更紧凑,而且螺旋轴大多以2r/min左右的低速度旋转,采用链传动形式可简化结构,降低造价。

参考文献〔1〕Sunds Defibrator,Digester equipment.设备维修资料,1987,2.〔2〕中国轻工总会编,轻工业技术装备手册.第1卷〔M〕.机械工业出版社,1995.〔3〕张永刚,麦草干湿法结合备料和连续蒸煮的使用〔J〕.北方造纸,1995,1:30-32.〔4〕邢益标,横管连续蒸煮器连续运转的基本条件〔J〕.中国造纸,1997,4:1-8.〔5〕刘文军,麦草制浆生产线的设计实践〔J〕.中国造纸,2003,1:30-32.〔6〕赵富强,连蒸在草浆生产中的应用及设计应注意的问题〔J〕.纸和造纸,2005,8:16-18.〔7〕李永峰,桑彦杰,130t/d麦草浆横管连蒸系统生产经验〔J〕.中国造纸,2005,8:64-66.〔8〕陈志浩,150t/d横管连蒸麦草浆设备特点及生产经验浅谈〔J〕.湖南造纸,2008,1:11-12.〔9〕张云奎,魏建设,姜伟,王爱卿,付更新,覃刚,150t/d麦草制浆线连蒸系统的优化及故障处理〔J〕.中华纸业,2010,18:57-60.杭州轻工业装备设计-制浆造纸设备新技术李良伟造纸工业已进入薄利竞争时代,采用经济实用的先进设备,在提高产品质量时努力实现节能降耗,提高综合效益,是造纸厂设备管理的新课题,也将成为造纸机械厂的新机遇。

一.制浆备料设备1.大规格(200-1000m3)草片、苇片、木片等原料的贮料仓。

2.与100-800吨/天制浆产能相配套的草片、苇片、木片等原料的水洗设备和螺旋脱水设备。

3.木片盘筛、木片摇摆筛。

4.水力碎草机。

5.立式或卧式甘蔗渣除髓机。

二.连续制浆成套装备1.100-300吨/天制浆产能,以草片、苇片、棉杆、甘蔗渣等非木材纤维为原料的横管连续蒸煮成套设备。

该成套装备主要由销鼓计量器、预热汽蒸器、螺旋喂料器、T形管、蒸煮管、带喷放阀的卸料器等单体设备组成。

2.100-800吨/天制浆产能,以竹片、木片等为原料,采用管式压力浸渍和带压磨浆的CTMP制浆成套装备。

3.APMP制浆成套装备。

4.生物制浆、生物质精炼管式预处理装置。

三.纸浆封闭式热筛选系统1.压力除节机。

2.节能型中浓压力筛。

3.洗节机和洗渣机。

4.联合除节筛联合除节筛将压力除节机与中浓压力筛组合成一体,具有压力除节机和中浓压力筛双重功能。

5.压力式黑液过滤机。

四.纸浆漂白设备1.脱气、泵送一体化,自带脱气装置的高扬程中浓浆泵。

2.中浓混合器、高浓混合器。

3.中浓氧气漂白塔。

4.中浓二氧化氯漂白塔。

5.高浓过氧化氢漂白塔。

6.中浓贮浆塔。

五.纸浆洗涤、浓缩设备1.重力盘式浓缩机。

2.多盘真空过滤机。

3.高速洗浆机。

4.斜螺旋浓缩机。

5.双辊挤浆机。

6.高效螺旋挤浆机参考国外公司的最新结构形式,采用均匀缓压、双向强化脱水及气控加载技术,脱水效果好,出浆浓度高,可满足新闻纸浆等各类纸浆的浓缩要求,另外,还对螺旋轴采取可靠的耐磨保护,有效提高设备的使用寿命。

7.双网挤浆机双网挤浆机分为双压区挤浆机、五压区挤浆机和六压区挤浆机三种结构形式。

双压区挤浆机的出浆浓度可达35%左右,主要用于纸浆浓缩。

五压区挤浆机和六压区挤浆机属于强力型脱水设备,出浆浓度高达50%左右,通常作为湿浆板机使用,这种新型湿浆板机结构简单,能耗省,仅一台设备就可代替老式湿浆板机的多台设备。

六.废纸碎解系统1.高效节能低浓水力碎浆机(偏心转子碎浆机)高效节能碎浆机与国外公司的最新结构一致,转子位于圆筒形浆槽的偏心位置,并配套最先进的节能型叶轮,碎浆浓度可达8%,动力消耗比普通叶轮降低15-30%,另外,该叶轮采用分体式结构,便于维护及装拆,并在迎浆面上装设耐磨合金条,有效提高使用寿命。