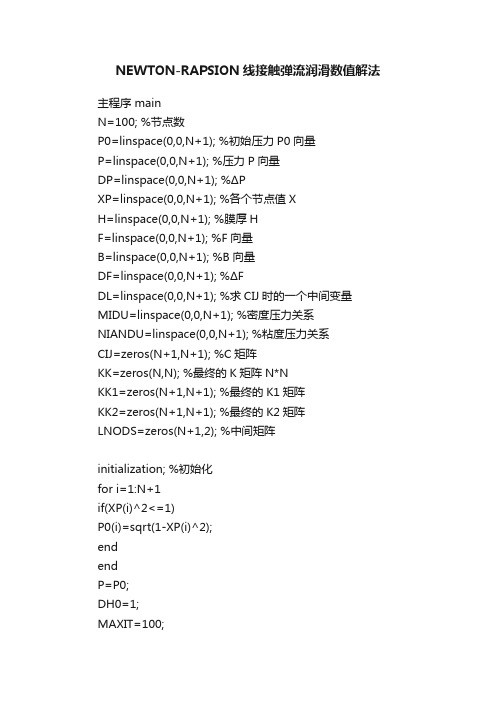

NEWTON-RAPSION线接触 弹流润滑数值解法

动态有限长线接触弹流润滑分析

润滑与密封

L UBRI CATI ON ENGI NEERI NG

Ap r .2 01 3 Vo 1 . 3 8 No . 4

D OI :1 0 . 3 9 6 9 / j . i s s n . 0 2 5 4— 0 1 5 0 . 2 0 1 3 . 0 4 . 0 1 0

n e s s a t e ma i n l y g o v e r n e d b y t h e s q u e e z e - il f m a n d s e p a r a t i o n a c t i o n s . A s u d d e n l o a d i n c r e a s e c a n l e a d t o a n i n c r e a s e i n t h e p r e s s u r e a n d s i g n i ic f ห้องสมุดไป่ตู้ n t d e v e l o p me n t o f t h e s q u e e z e — il f m a c t i o n s .C o n s e q u e n t l y t h e l u b ic r a n t il f m t h i c k n e s s i s d e c r e a s e d,

厚 出 现在 滚 子 端部 的修 形 区域 ;膜厚 变 化滞 后 于 载 荷 变化 ,载荷 脉 冲 周期 增 大 能 够减 弱 这 种滞 后 性 。 关键 词 :有 限长 线 接触 ;弹性 流 体 动力 润 滑 ;最小 膜 厚

中 图分 类 号 :T H 1 1 7 . 2 文 献 标 识码 :A 文章 编 号 :0 2 5 4— 0 1 5 0( 2 0 1 3 )4— 0 4 3— 6

点接触混合润滑的数值求解方法

润滑 与密 封

LUBRI CAT【 ON ENGI NEERI NG

J u n . 2 01 7

Vo 1 . 4 2 No . 6

第 4 2卷 第 6期

Hale Waihona Puke D OI :1 0 . 3 9 6 9 / j . i s s n . 0 2 5 4 — 0 1 5 0 . 2 0 1 7 . 0 6 . 0 0 8

L U0 J i a n ZHA0 Sa n x i n g

( C o l l e g e o f Me c h a n i c a l a n d A u t o m a t i o n , Wu h a n U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y , Wu h a n H u b e i 4 3 0 0 8 1 , C h i n a )

Ab s t r a c t : Th e n u me ic r a l s i mu l a t i o n o f mi x e d l u b ic r a t i o n i n p o i n t c o n t a c t wa s s t u d i e d ba s e d o n t h e s e mi - s y s t e m me t h o d wi t h a u n i ie f d Re y n o l d s e q u a t i o n. I n t h e h y d r o d y n a mi c l u b ic r a t i o n a r e a s , t h e h y d r o d y n a mi c p r e s s u r e wa s s o l v e d b y t h e Re y n o l d s e q u a t i o n, i n t h e a s p e it r y c o n t a c t a r e a s , t h e c o n t a c t p r e s s u r e wa s s o l v e d b y t h e s i mp l i ie f d Re y n o l d s e q u a t i o n . A d i s —

一种快速求解点接触弹流问题的直接迭代算法

关键 词 :点接 触 ;弹流 动 力润 滑 ;快速 算 法 中图分 类 号 :T I3 文献 标 识 码 :A 文章 编 号 : 24— 10 (0 0 H1 0 5 0 5 2 1 )8— 4 03—

A s r c t r tv g r t m o a t h dr d na i Fa t Di e tI e a i e Al o ih f r El s o y o y m c Lu r c to fPo n nt c b ia i n o i t Co a t

1

A3

, A4

式 中 : 为有分布压力作用的整个域 ;E 为当量 ( 力 综 合)弹性模量 。

( 润 滑 剂 黏 度方 程 : 4)

2 2 量 纲一 化 R y od . e n ls方 程 的 离散 及 系统 迭 代 方 程 组 的 形 成

采用 目前 弹 流研 究 中广 泛使 用 的 R e n s ol d 黏压 a 关 系式 : 叼= / x { 1叼 + .7 [ 1 5 1 一 ) 一1 ) 7 ep (“ o 96 ) ( + . 1 ] o X0 P

Xi qa G u n i L n a Bo in o Xiwe i Yig

( ea m n o cai l n i e n , hnzo nvrt, hnzo e a 50 1 C ia D pr et f t Mehnc g er g Z e g uU i sy Z eghuH nn 0 0 ,hn ) aE n i h ei 4

润滑剂 为 N wo 流 体 的稳态 等温 点接 触弹性 流 e n t 体动力润滑问题的基本方程组如下 :

润滑与密封

弹流润滑数值计算方法-赵江

弹流润滑数值计算方法1.1等温线接触弹流润滑数值计算方法与程序等温点接触弹流润滑的基本方程包括:Reynolds 方程、膜厚方程、变形方程、粘压方程、密压方程和载荷平衡方程,主要形式如下Reynolds 方程:xρh 12μ=x p ηρh x 3d )d()d d (d d s (1) 膜厚方程)(+2R+=)(20x υx h x h (2)变形方程∫ex +d ln(2-=x c s x -s x p Eπx υ))()( (3)粘压方程{}])()[.(z p p ηηη000+1+1-679+ln exp = (4)密压方程)..ppρρ71+160+1=0( (5)载荷平衡方程∫0=d -0ex x x x p ω)( (6)计算程序计算工况参数 节点数:N=30量纲一花起始点坐标:X0=-4.0 量纲一花终止点坐标:XE=1.5 载荷:W=1.0E5综合弹性模量E1=2.2E11 初始粘度:EDA0=0.05 圆柱半径:R=0.05 速度:US=1.5 主程序:FORGRAM LINEEHLCOMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DH/COM2/EDA0/COM4/X0,XE/COM3/E1,PH,B,RDATA PAI,Z,P0/3.14159565,0.68,1.96E8/DATA N,X0,XE,W,E1,EDA0,R,US/130,-4.0,1.5,1.0E5,2.2E11,0.05,0.05,1.5/OPEN(8,FILE=’OUT.DAT’,STA TUS=’UNKNOWN’)W1=W/(E1*R)C W无量纲公式,PH=E1*SQRT(0.5*W1/PAI)C PH为最大hertz接触应力Ph,单位paA1=(ALOG(EDA0)+9.67)C 粘度公式计算时的参数A2=PH/P0C 粘度公式计算时的参数A3=0.59/(PH*1.E-9)C 密度公式计算时参数B=4.*R*PH/E1C B为HERTZ接触区半宽,单位mALFA=Z*A1/P0 C粘度系数G=ALFA*E1 C材料参数U=EDA0*US/(2.*E1*R)C 苏联人提出的入口区分析解中定义的CC1=SQRT(2.*U)AM=2.*PAI*(PH/E1)**2/CC1ENDA=3.*(PAI/AM)**2/8C ENDA量钢化reynolds中的栏目达HM0=1.6*(R/B)**2*G**0.6*U**0.7*W1**(-0.13)C hm0最小膜厚,公式为最小膜厚公式WRITE(*,*)N,X0,XE,W,E1,EDA0,R,USCALL SUBAK(N)CALL EHL(N)STOPENDSUBROUTINE EHL(H)C 弹流润滑子程序DIMENSION X(1100),P(1100),H(1100),RO(1100),EPS(1100),EDA(1100),V(1100)C X P压力、H膜厚、RO密度、EPS雷诺方程中的E、EDA粘度、V弹性变形COMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DH/COM4/X0,XEC ENDA量钢化reynolds中的栏目达, hm0最小膜厚COMMON/COM3/E1,PH,B,RRC E1当量弹性模量E,PH为最大hertz接触应力ph,B为HERTZ接触区半宽,RRMK=1DX=(XE-X0)/(N-1.0)C DX等距节点间距DO 10 I=1,NX(I)=X0+(I-1)*DXIF(ABS(X(I)).GE,1.0)P(I)=0.0C 压力分布为抛物线形式,IF(ABS(X(I)).LT,1.0)C 压力分布为抛物线形式10 CONTINUECALL HREE(N,KK,DX,X,P,H,RO,EPS,EDA,V)CALL FZ(N,P,POLD)C 对应于框图中,调用HREE子程序计算个节点膜厚,密度ro,和粘度EDA,C 并调用子程序VI计算个节点的弹性变形C 调用子程序FZ将P(I)的值赋给POLD,POLD第i个节点的前一次迭代压力值14 KK=19CALL ITER(N,KK,DX,X,P,H,RO,EPS,EDA,V)C 调用ITER子程序进行雷诺方程迭代,重新计算hree压力分布下的节点膜厚/粘度/密度MK=MK+1CALL ERROP(N,P,POLD,ERP)C 调用ERROP子程序计算迭代前后的压力差并输出WRITE(*,*)’ERP=’,ERPIF(ERP.GT.1.E-5.AND.DH.GT.1.E-6)THENC .GT.大于IF(MK.GE.50)THENMK=1DH=0.5*DHENDIFGOTO14ENDIFC 判断ERP和DH是否满足条件IF(DH.LE.1.E-6)WRITE(*,*)’pressure are not convergent’H2=1.E3P2=0.0DO 106 I=1,NIF(H(I).LT.H2)H2=H(I)IF(P(I).GT.P2)P2=P(I)C 找出最小膜厚H2和最大压力P2,量纲一化并输出106 CONTINUEH3=H2*B*B/RRP3=P2*PHC 这个地方还不是很懂,可能是获得最小的值然后量纲计算出有单位的值110 FORMAT(6(1X,E12.6))C 格式化输出1X把输出位置向右跳过n个位置C E12.6以12个字符宽输出指数类型的浮点数,小数部分占6个字符宽120 CONTINUEWRITE(*,*)‘P2,H2,P3,H3=’,P2,H2,P3,H3CALL OUTHP(N,X,P,H)RETURNSUBROUTINE OUTHP(N,X,P,H)C 输出子程序DIMENSION X(N),P(N),H(N)DO 10 I=1,NWRITE(8,20)X(I),P(I),H(I)10 CONTINUE20 FORMA T(1X,6(E12,6,1X))RETURNENDSUBROUTINE HREE(N,DX,X,P,H,RO,EPS,EDA,V)DIMENSION X(N),P(N),H(N),RO(N),EPS(N),EDA(N),V(N)COMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DH/COM2/EDA0/COMAK/AK(0:1100)DATA KK,PAI1,G0/0,0.318309886,1.570796325/IF(KK.NE.0)GOTO3H00=0.03 W1=0.0DO 4 I=1,N4 W1=W1+P(I)C3=(DX*W1)/G0DW=1.-C3C 不是很懂CALL VI(N,DX,P,V)HMIN=1.E3DO 30 I=1,NH0=0.5*X(I)*X(I)+V(I)C 和膜厚公式有关IF(H0.LT.HMIN) HMIN=H0H(I)=H030 CONTINUEIF(KK.NE.0)GOTO 32KK=1DH=0.005*HM0C 逐步减小法H00=-HMIN+HM032 IF(DW.LT.0.0)H00=H00+DHIF(DW.GT.0.0)H00=H00-DHDO 60 I=1,NH(I)=H00+H(I)EDA(I)=EXP(A1*(-1.+(1.+A2*P(I)**Z))C 就是粘压公式RO(I)=(A3+1.35*P(I))/(A3+P(I))EPS(I)=RO(I)*H(I)**3/(ENDA*EDA(I))C 求出了雷诺方程中的一副三拉,为后面雷诺方程的迭代计算做基础60 CONTINUERETURNSUBROUTINE ITER(N,KK,DX,X,P,H,RO,EPS,EDA,V)C 雷诺方程中的迭代DIMENSION X(N),P(N),H(N),RO(N),EPS(N),EDA(N),V(N)COMMON/COMAK/AK(0:1100)DATA PAI1/0.318309886/DO 100 K=1,KKD2=0.5*(EPS(1)+EPS(2))D3=0.5*(EPS(2)+EPS(3))DO 70 I=2, N-1D1=D2D2=D3IF(I.NE.N-1)D3=0.5*(EPS(I+1)+EPS(I+2))D8=RO(I)*AK(0)*PAI1D9=RO(I-1)*AK(1)*PAI1D10=1.0/(D1+D2+(D9-D8)*DX)D11=D1*P(I-1)+D2*P(1+1)D12=(RO(I)*H(I)-RO(I-1)*H(I-1)+(D8-D9)*P(I))*DXP(I)=(D11-D12)*D10IF(P(I).LT.0.0)P(I)=0.0C 计算雷诺差分方程个系数,计算节点压力,并保证节点压力不小于0(这里还要仔细考虑)70 CONTINUECALL HREE(N,DX,X,P,H,RO,EPS,EDA,V)C 调用HREE方程重新计算各节点的膜厚,100 CONTINUERETURNENDSUBROUTINE VI(N,DX,P,V)DIMENSION P(N),V(N)COMMON/COMAK/AK(0:1100)PAI1=0.318309886C=ALOG(DX)DO 10 I=1,NV(I)=0.0DO 10 J=1,NIJ=IABS(I-J)10 V(I)=V(I)+(AK(IJ)+C)*DX*P(J)DO I=1,NV(I)=-PAI1*V(I)ENDDORETURNENDSUBROUTINE SUBAK(MM)COMMON/COMAK/AK(0:1100)DO 10 I=1,MM10 AK(I)=(I+0.5)*(ALOG(ABS(I+0.5))-1.)-(I-0.5)*(ALOG(ABS(I-0.5))-1.)ENDSUBROUTINE FZ(N,P,POLD)DIMENSION P(N),POLD(N)DO 10 I=1,N10 POLD(I)=P(I)RETURNENDSUBROUTINE ERROP(N,P,POLD,ERP)DIMENSION P(N),POLD(N)SD=0.0SUM=0.0DO 10 I=1,NSD=SD+ABS(P(I)-POLD(I))10 SUM=SUM+P(I)ERP=SD/SUMRETURENENDFORGRAM LINEEHLCOMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DH/COM2/EDA0COMMON/COM4/X0,XE/COM3/E1,PH,B,RDATA PAI,Z,P0/3.14159565,0.68,1.96E8/DATA N,X0,XE,W,E1,EDA0,R/130,-4.0,1.5,1.0E5,2.2E11,0.05,0.05/ DATA US/1.5/OPEN(8,FILE=’OUT.DAT’,STATUS=’UNKNOWN’)W1=W/(E1*R)C W无量纲公式,PH=E1*SQRT(0.5*W1/PAI)C PH为最大hertz接触应力Ph,单位paA1=(ALOG(EDA0)+9.67)C 粘度公式计算时的参数A2=PH/P0C 粘度公式计算时的参数A3=0.59/(PH*1.E-9)C 密度公式计算时参数B=4.*R*PH/E1C B为HERTZ接触区半宽,单位mALFA=Z*A1/P0 C粘度系数G=ALFA*E1 C材料参数U=EDA0*US/(2.*E1*R)C 苏联人提出的入口区分析解中定义的CC1=SQRT(2.*U)ENDA=3.*(PAI/AM)**2/8C ENDA量钢化reynolds中的栏目达HM0=1.6*(R/B)**2*G**0.6*U**0.7*W1**(-0.13)C hm0最小膜厚,公式为最小膜厚公式WRITE(*,*)N,X0,XE,W,E1,EDA0,R,USCALL SUBAK(N)CALL EHL(N)STOPENDSUBROUTINE EHL(H)C 弹流润滑子程序DIMENSION X(1100),P(1100),H(1100),RO(1100),EPS(1100),EDA(1100)DIMENSION V(1100)C X P压力、H膜厚、RO密度、EPS雷诺方程中的E、EDA粘度、V弹性变形COMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DH/COM4/X0,XEC ENDA量钢化reynolds中的栏目达, hm0最小膜厚COMMON/COM3/E1,PH,B,RRC E1当量弹性模量E,PH为最大hertz接触应力ph, B为HERTZ接触区半宽,RRMK=1DX=(XE-X0)/(N-1.0)C DX等距节点间距DO 10 I=1,NX(I)=X0+(I-1)*DXC 定位X(I)的位置,对应于框图中的计算个节点X(I),和hertz压力值IF(ABS(X(I)).GE,1.0)P(I)=0.0C 压力分布为抛物线形式,IF(ABS(X(I)).LT,1.0)C 压力分布为抛物线形式10CONTINUECALL HREE(N,KK,DX,X,P,H,RO,EPS,EDA,V)CALL FZ(N,P,POLD)C 对应于框图中,调用HREE子程序计算个节点膜厚,密度ro,和粘度EDA,C 并调用子程序VI计算个节点的弹性变形C 调用子程序FZ将P(I)的值赋给POLD,POLD第i个节点的前一次迭代压力值14 KK=19CALL ITER(N,KK,DX,X,P,H,RO,EPS,EDA,V)C 调用ITER子程序进行雷诺方程迭代,重新计算hree压力分布下的节点膜厚/粘度/密度 MK=MK+1CALL ERROP(N,P,POLD,ERP)C 调用ERROP子程序计算迭代前后的压力差并输出WRITE(*,*)’ERP=’,ERPIF(ERP.GT.1.E-5.AND.DH.GT.1.E-6)THENC .GT.大于IF(MK.GE.50)THENMK=1ENDIFGOTO14ENDIFC 判断ERP和DH是否满足条件IF(DH.LE.1.E-6)WRITE(*,*)’pressure are not convergent’H2=1.E3P2=0.0DO 106 I=1,NIF(H(I).LT.H2)H2=H(I)IF(P(I).GT.P2)P2=P(I)C 找出最小膜厚H2和最大压力P2,量纲一化并输出106CONTINUEH3=H2*B*B/RRP3=P2*PHC 这个地方还不是很懂,可能是获得最小的值然后量纲计算出有单位的值110FORMAT(6(1X,E12.6))C 格式化输出1X把输出位置向右跳过n个位置C E12.6以12个字符宽输出指数类型的浮点数,小数部分占6个字符宽120CONTINUEWRITE(*,*)‘P2,H2,P3,H3=’,P2,H2,P3,H3CALL OUTHP(N,X,P,H)RETURNENDSUBROUTINE OUTHP(N,X,P,H)C 输出子程序DIMENSION X(N),P(N),H(N)DO 10 I=1,NWRITE(8,20)X(I),P(I),H(I)10CONTINUE20FORMAT(1X,6(E12,6,1X))RETURNENDSUBROUTINE HREE(N,DX,X,P,H,RO,EPS,EDA,V)DIMENSION X(N),P(N),H(N),RO(N),EPS(N),EDA(N),V(N)COMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DH/COM2/EDA0/COMAK/AK(0:1100)DATA KK,PAI1,G0/0,0.318309886,1.570796325/IF(KK.NE.0)GOTO3H00=0.03 W1=0.0DO 4 I=1,N4 W1=W1+P(I)C3=(DX*W1)/G0DW=1.-C3C 不是很懂HMIN=1.E3DO 30 I=1,NH0=0.5*X(I)*X(I)+V(I)C 和膜厚公式有关IF(H0.LT.HMIN) HMIN=H0H(I)=H030CONTINUEIF(KK.NE.0)GOTO 32KK=1DH=0.005*HM0C 逐步减小法H00=-HMIN+HM032IF(DW.LT.0.0)H00=H00+DHIF(DW.GT.0.0)H00=H00-DHDO 60 I=1,NH(I)=H00+H(I)EDA(I)=EXP(A1*(-1.+(1.+A2*P(I)**Z))C 就是粘压公式RO(I)=(A3+1.35*P(I))/(A3+P(I))EPS(I)=RO(I)*H(I)**3/(ENDA*EDA(I))C 求出了雷诺方程中的一副三拉,为后面雷诺方程的迭代计算做基础60CONTINUERETURNENDSUBROUTINE ITER(N,KK,DX,X,P,H,RO,EPS,EDA,V)C 雷诺方程中的迭代DIMENSION X(N),P(N),H(N),RO(N),EPS(N),EDA(N),V(N)COMMON/COMAK/AK(0:1100)DATA PAI1/0.318309886/DO 100 K=1,KKD2=0.5*(EPS(1)+EPS(2))D3=0.5*(EPS(2)+EPS(3))DO 70 I=2, N-1D1=D2D2=D3IF(I.NE.N-1)D3=0.5*(EPS(I+1)+EPS(I+2))D8=RO(I)*AK(0)*PAI1D9=RO(I-1)*AK(1)*PAI1D10=1.0/(D1+D2+(D9-D8)*DX)D11=D1*P(I-1)+D2*P(1+1)D12=(RO(I)*H(I)-RO(I-1)*H(I-1)+(D8-D9)*P(I))*DXP(I)=(D11-D12)*D10IF(P(I).LT.0.0)P(I)=0.0C 计算雷诺差分方程个系数,计算节点压力,并保证节点压力不小于0(这里还要仔细考虑) 70CONTINUEC 调用HREE方程重新计算各节点的膜厚,100CONTINUERETURNENDSUBROUTINE VI(N,DX,P,V)DIMENSION P(N),V(N)COMMON/COMAK/AK(0:1100)PAI1=0.318309886C=ALOG(DX)DO 10 I=1,NV(I)=0.0DO 10 J=1,NIJ=IABS(I-J)10 V(I)=V(I)+(AK(IJ)+C)*DX*P(J)DO I=1,NV(I)=-PAI1*V(I)ENDDORETURNENDSUBROUTINE SUBAK(MM)COMMON/COMAK/AK(0:1100)DO 10 I=1,MM10 AK(I)=(I+0.5)*(ALOG(ABS(I+0.5))-1.)-(I-0.5)*(ALOG(ABS(I-0.5))-1.)RETURNENDSUBROUTINE FZ(N,P,POLD)DIMENSION P(N),POLD(N)DO 10 I=1,N10 POLD(I)=P(I)RETURNENDSUBROUTINE ERROP(N,P,POLD,ERP)DIMENSION P(N),POLD(N)SD=0.0SUM=0.0DO 10 I=1,NSD=SD+ABS(P(I)-POLD(I))10 SUM=SUM+P(I)ERP=SD/SUMRETURNENDPROGRAM MAINWRITE(*,*) 'HELLO'WRITE(*,*)1'HELLO'100WRITE(*,*)'HELLO'10STOPEND1.2等温点接触弹流润滑数值计算方法与程序Program pointehlCOMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DHDATA PAI,Z/3.14159265,0.68/DATA N,PH,E1,EDA0,RX,US,X0,XE/33,0.8E9,2.21E11,0.05,0.02,1.0,-2.5,1.5/OPEN(4,FILE=’OUT.DAT’,STATUS=’UNKNOWN’)OPEN(8,FILE=’FILM.DAT’,STATUS=’UNKNOWN’)OPEN(10,FILE=’PRESSURE.DAT’, STATUS=’UNKNOWN’)MM=N-1A1=ALOG(EDA0)+9.67A2=5.1E-9*PHA3=0.59/(PH*1.E-9)U=EDA0*US/(2.*E1*RX)B=PAI*PH*RX/E1W0=2.*PAI*PH/(3.*E1)*(B/RX)**2ALFA=Z*5.1E-9*A1G=ALFA*E1HM0=3.6*(RX/B)**2*G**0.49*U**0.68*W0**(-0.073)ENDA=12.*U*(E1/PH)*(RX/B)**3WRITE(*,*)N,X0,XE,W0,PH,E1,EDA0,RX,USWRITE(4,*)N,X0,XE,W0,PH,E1,EDA0,RX,USWRITE(*,*)’ WAIT PLEASE’CALL SUBAK(MM)CALL EHL(N,X0,XE)STOPENDSUBROUTINE EHL(N,X0,XE)DIMENSION X(65),Y(65),H(4500),RO(4500),EPS(4500),EDA(4500),P(4500),POLD(4500),V(4500) COMMON/COM1/ENDA,A1,A2,A3,Z,HM0,DHDATA MK,G0/1,2.0943951/CALL INITI(N,DX,X0,XE,X,Y,P,POLD)KK=0CALL HREE(N,DX,KK,H00,G0,X,Y,H,RO,EPS,EDA,P,V)14 KK=15CALL ITER(N,KK,DX,H00,G0,X,Y,H,RO,EPS,EDA,P,V)MK=MK+1CALL ERP(N,ER,P,POLD)IF(ER.GT.1.E-5.AND,DH,GT.1.E-6)THENIF(MK.GE.20)THENMK=1DH=0.5*DHENDIFGOTO 14ENDIFIF(DH.LE.1.E-6)WRITE(*,*)’PRESSURE ARE NOT CONVERGENT’CALL OUTPUT(N,DX,X,Y,H,P)RETURNENDSUBROUTINE ERP(N,ER,P,POLD)DIMENSION P(N,N),POLD(N,N)ER=0.0SUM=0.0DO 10 I=1,NDO 10 J=0,NER=ER+ABS(P(I,J)-POLD(I,J))POLD(I,J)=P(I,J)SUM=SUM+P(I,J)10 CONTINUEER=ER/SUMRETURNENDSUBROUTINE INITI(N,DX,X0,XE,X,Y,P,POLD)DIMENSION X(N),Y(N),P(N,N),POLD(N,N)NN=(N+1)/2DX=(XE-X0)/(N-1.)Y0=-0.5*(XE-X0)DO 5 I=1,N,X(I)=X0+(I-1)*DXY(I)=Y0+(I-1)*DX5 CONTINUEDO I=1,ND=1.-X(I)*X(I)DO J=1,NC=D-Y(J)*Y(J)IF(C.LE.0.0)P(I,J)=0.0IF(C.GT.0.0)P(I,J)=SQRT(C)POLD(I,J)=P(I,J)EnddoEnddoReturnEndSubroutine hREE(n,dx,kk,h00,G0,X,Y,H,RO,EPS,EDA,P,V)DATA PAI,PAI1/3.14159265,0.2026423/NN=(N+1)/2CALL VI(N,DX,P,V)HMIN=1.E3DO 30 I=1,NDO 30 J=1,NRAD=X(I)*X(I)+Y(J)*Y(J)W1=0.5*RADH0=W1+V(I,J)IF(H0.LT.HMIN)HMIN=H030 H(I,J)=H0IF(KK.EQ.0)THENKK=1DH=0.01*HM0H00=-HMIN+HM0ENDIFW1=0.0DO 32 I=1,NDO 32 J=1,N32 W1=W1+P(I,J)W1=DX*DX*W1/G0DW=1.-W1IF(DW.LT.0.0)H00=H00+DHIF(DW.GT.0.0)H00=HOO-DHDO 60 I=1,NDO 60 J=1,NH(I,J)=H00+H(I,J)EDA1=EXP(A1*(-1.+(1.+A2*P(I,J))**Z)EDA(I,J)=EDA1RO(I,J)=(A3+1.34*P(I,J))/(A3+P(I,J))60 EPS(I,J)=RO(I,J)*H((I,J)**3/(ENDA*EDA1)DO 70 J=NN+1,NJJ=N-J+1DO 70 I=1,NH(I,J)=H(I,JJ)RO(I,J)=RO(I,JJ)EDA(I,J)=EDA(I,JJ)70 EPS(I,J)=EPS(I,JJ)RETURNENDSUBROUTINE ITER(N,KK,DX,H00,G0,X,Y,H,RO,EPS,EDA,P,V)DIMENSION X(N),Y(N),P(N,N),H(N,N),ro(n,n),EPS(N,N),EDA(N,N)V(N,N) COMMON/COMAK/AK(0:65,0:65)DATA KG1,PAI/0,3.14159265/IF(KG1.NE.0)GOTO2AK00=AK(0,0)AK10=AK(1,0)2 NN=(N+1)/2DO 100 K=1,KKDO 70 J=2,NNJ0=J-1J1=J+1D2=0.5*(EPS(1,J)+EPS(2,J))DO 70 I=2,N-1I0=I-1I1=I+1D1=D2D2=0.5*(EPS(I1,J)+EPS(I,J))D4=0.5*(EPS(I1,J0)+EPS(I,J))D5=0.5*(EPS(I,J1)+EPS(I,J))D8=2.0*RO(I,J)*AK00/PAI**2D9=2.0*RO(I0,J)*AK10/PAI**2D10=D1+D2+D4+D5+D8*DX-D9*DXD11=D1*P(I0,J)*+D2*P(I1,J)+D4*P(I,J0)+D5*P(I,J1)D12=(RO(I,J)*H(I,J)-D8*P(I,J)-RO(I0,J)*H(I0,J)+D9*P(I,J)*DXP(I,J)=(D11-D12)/D10IF(P(I,J).LT.0.0)P(I,J)=0.070 CONTINUEDO 80 J=1,NNJJ=N+1-JDO 80 I=1,N80 P(I,JJ)=P(I,J)CALL HREE(N,DX,KK,H00,G0,X,Y,H,RO,EPS,EDA,P,V)100 CONYINUERETURNENDSUBROUTINE VI(N,DX,P,V)DIMENSION P(N,N),V(N,N)COMMON/COMAK/AK(0:65,0:65)PAI1=0.0202643DO 40 I=1,NDO 40 J=1,NH0=0.0DO 30 K=1,NIK=IABS(I-K)DO 30 L=1,NJL=IABS(J-L)30 H0=H0+AK(IK,JL)*P(K,L)40 V(I,J)=H0*DX*PAI1RETURNSUBROUTINE SUBAK(MM)COMMON/COMAK/AK(0:65,0:65)S(X,Y)=X+SQRT(X**2+Y**2)DO 10 I=1,NXP=I+0.5XM=I-0.5DO 10 J=1,NYP=J+0.5YM=J-0.5A1=S(YP,XP)/S(YM,XP)A2=S(XM,YM)/S(XP,YM)A3=S(YM,XM)/S(YP,XM)A4=S(XP,YP)/S(XM,YP)AK(I,J)=XP*ALOG(A1)+YM*ALOG(A2)+XM*ALOG(A3)+YP*ALOG(A4) 10 AK(J,I)=AK(I,J)RETURNENDSUBROUTINE OUTPUT(N,DX,X,Y,H,P)SIMENSION X(N),Y(N),H(N,N),P(N,N)A=0.0WRITE(8,110)A,(Y(I),I=1,N)DO I=1,NWRITE(8,110)X(I),(H(I,J),J=1,N)ENDDOWRITE(10,110)A,(Y(I),I=1,N)DO I=1,NWRITE(10,110)X(I),(P(I,J),J=1,N)ENDDO110 FORMAT(66(E12.5,1X))RETURNEND。

线接触等温弹流润滑问题的数值解

线接触等温弹流润滑问题的数值解

梅甫良;龙连春

【期刊名称】《中国石油大学学报(自然科学版)》

【年(卷),期】1996(020)0z1

【摘要】应用复合直接迭代法求得了弹流润滑问题的数值解。

算例表明,所得的油膜形状和压力曲线具有弹流润滑问题的全部特征,最小油膜厚度与Dowson公式的计算值十分接近。

同时,求解方法简单,求解范围大,最大赫兹压力可达1.2GP2,适用于各种载荷,各种速度状况。

【总页数】5页(P49-53)

【作者】梅甫良;龙连春

【作者单位】石油大学机械系;石油大学机械系

【正文语种】中文

【中图分类】TH117.2

【相关文献】

1.等温弹流润滑椭圆点接触问题数值解 [J], 徐致让

2.重载线接触脂润滑弹流问题的多重网格数值解 [J], 王方飞;罗纬;张嗣伟

3.线接触润滑脂弹流润滑理论及其数值解 [J], 程军

4.线接触等温弹流润滑问题的数值解 [J], 梅甫良;龙连春

5.求解线接触弹流润滑完全数值解的多重网格复合直接迭代法 [J], 林晓辉;吴京荣因版权原因,仅展示原文概要,查看原文内容请购买。

点接触弹流润滑问题的高效直接算法

关 系。结果表明 ,当压力迭代矩阵密度为满阵的2 % 一 5 2 2 %时 ,新算法具有最高的计算精 度。 关键词 :点接触 ;弹流润滑;直接迭代算法 ;高效算法

中 图分 类 号 :T 13 文 献 标识 码 :A 文 章编 号 :0 5 05 ( 02 H1 2 4— 10 2 1 )3— 1 5 06—

直接迭代法相 比,该算法大大减少 了计算 量 ,计算效率 至少提高 2 ,并且可适用重载工 况。将新算法 计 式计 算 结果 进 行 比较 ,并 讨 论 迭 代 矩 阵 半 带 宽 与 收 敛 速 度 、载 荷 范 围 、计 算 精 度 以及 数 值 稳 定 性 的 a rc.o sn公

lilE c n yD rc trf eA g r h frP itC nat I rbe I l f i c iet ea v loi m on o tc - P o l g i e I i t o EI L ms

Xi qa Zh n iig a Bo in a g Meyn

a d h f ce c ie ti r t e ag rt m rp itc n a tEHL Wa r p sd. mp e t h r dto a ie tie — n ih e in y drc t ai o h f on o tc g i e v l i o s p o o e Co a d wih te ta i n d rc tr r i l

ag rt m t o r o ae t h s fHa oc — ws nfr l a d te rlto s i so e — a d wit fiea lo h meh d wee c mp dwi to e o mr k Do o o mua, n h eain h p fs mib n d h o r — i r h t

基于全局Newton—Raphaon方法的弹流润滑分析

1 全局 N o w t O n —I q a p h a o n方法

长 的方式 如下 :

求解弹流润滑问题 的方法有多种l 1 ] , 但都存 在收敛性和计算速度慢 的问题 , 为了解决初值问题 , 本 文引入 全局 法 。全局 N e wt o n—R a p h a o n _ 4 方 法将

基于全局 N e w t o n—R a p h a o n方法 的弹 流润滑 分析

张俊 岩 杜 韧 蔡 毅

( 北华航天工业学院 机械工程 系,河 北 廊坊 0 6 5 0 0 0 )

摘 要 :基 于全局 N e wt o n —R a p h a o n 方法对 滑动轴承的弹流 润滑性 能进行 了数值 摸拟 。比较 了弹性变形 对连杆

和 Y方 向 的平衡 方程 可 以写成 :

当应 用 全局 N e w t o n —R a p h a o n方 法求 解 时 , 首

先应用牛顿全步长 , 这样可 以增加求解速度 , 但如果 这个步长不能使 厂 值减小 , 那 么沿着原 步长 返 回, 直到找到一个使 厂 值减小 的步长 , 这种寻找合适步

( 8 )

( 9 )

式中: 、 分别为 和 Y的外载荷 , A 为轴 承表面面积 , r 轴承半径 , 轴承展开角。

假设 e 、 e 、 p 为方程( 6 ) 、 ( 8 ) 、 ( 9 ) 第 k步 迭代解 , 那么全局 N e w t o n — R a p h s o n 方法的第 k +1

为 了使每一步迭代趋于解 , 只需要保证每一步

时变线接触热弹性流体动力润滑问题的高精度数值算法

2 0 1 3年 l 2月

润滑与密封

LUBRI CAT1 0N ENGI NEERI NG

De e .2 01 3

第3 8卷 第 1 2期

Vo 1 . 3 8 No . 1 2

D OI :1 0 . 3 9 6 9 / j . i s s n . 0 2 5 4— 0 1 5 0 . 2 0 1 3 . 1 2 . 0 0 5

时变线 接 触 热 弹性 流 体 动 力 润滑 问题 的 高精 度 数值 算 法

张彬 彬 王 静

( 青岛理工大学机械工程学 院 山东青岛 2 6 6 0 3 3 )

摘 要 :采 用二 阶 差分 格 式离 散 弹流 问题 数 学模 型 中的 R e y n o l d s 方 程 和 能 量 方 程 ,以 冲击 载 荷 问题 为 算 例 ,计 算 时 变线 接 触 热弹 性 流体 动力 润 滑 的压 力 、弹性 变形 和 载荷 ,并将 计 算结 果 与采 用 一 阶差 分格 式 的计 算 结果 相 比较 。研究 发

线接触弹流润滑状态下的油膜压力极值研究

符号名称

p P

w

符号意义 油膜压力(GPa) 无量纲油膜压力, P = p pH 总载荷(N)

xin , xout

µi

pm

u

u 卷吸速度(m/s),=

(u

1

+ u2 ) 2

pc

xs Pm Pc

η

ρ

润滑油粘度(Pa∙S) 润滑油密度(g/cm3) 无量纲速度, U = η0 u E ′R 无量纲载荷, W = w E ′R 无量纲材料参数, G = α E ′ 无量纲空间坐标, X = x b 粘压指数 常压下润滑油密度(g/cm3)

W

2.5 3.8 15 4.9 6 8 8 4.9 4.6 3.8 1 1 4 4 5.6

U W G

X

z′

Xs

h

H

H -D min

η0

h0

ρ0

R E′

= R 1 R1 + 1 R2 x方向上的综合曲率半径(mm), 1

当量(综合)弹性模量(GPa),

Ei ( i = 1, 2 )

Table 2. Some calculation results of line contact EHL 表 2. 线接触弹流润滑部分计算结果

夏伯乾 等

次峰压力及其位置的影响因素(载荷、 速度及材料参ห้องสมุดไป่ตู้)。 在大量数值解结果基础上, 通过多元回归分析, 给出了中心压力、二次峰压力及其位置关于载荷、速度、材料参数的拟合公式,并对拟合公式的显著性 和精确性进行了检验。结果表明:在很宽的参数范围内,本文所提出的拟合公式具有高度的显著性,变 量之间具有密切的相关性及交互性;同时,拟合公式具有很高的计算精度,完全可以满足工程应用的需 要。

卷吸速度为任意方向的椭圆接触弹流润滑复合迭代解法_蒲伟

载荷平衡方程

WP P( X , Y )dXdY

(6)

iy , j 1/ 2

2

数值算法

iy , j 1/ 2

以往针对点接触弹流润滑数值解的研究表明: 弹流润滑在重载情况下出现数值不稳定,难以收敛 的原因是压力对膜厚的变化十分敏感,根据给定的 压力采用弹性变形方程求膜厚造成的膜厚误差和根 据计算得出的膜厚采用 Reynolds 方程求解压力所 造成的压力误差,将相互影响而逐渐扩大,进而导 [13] 致计算失败。而复合迭代法 则能很好地解决此问 题,其基本思想是:将 Reynolds 方程和弹性变形方 程部分融合在一起,使得在每一次迭代循环中,出 现在 Reynolds 方程两边的压力都同时更新, 这将极 大减小膜厚误差对压力的影响,加快求解收敛。针 对卷吸速度与椭圆短轴成任意夹角的弹性流体动力 润滑点接触问题,拟采用复合直接迭代法思想求解 Reynolds 方程,弹性变形的计算采用的是 FFT 方法, 其基本思想是把压力和影响系数矩阵变换到频域, 弹性变形的计算式则变为影响系数和压力离散傅里 叶变换的对应项相乘的关系,其计算量大大减少, 具体方法请参考文献[14]。 在求解 EHL 问题时,通常采用不同差分方法, [15] 将式(1)离散成下面这种格式进行迭代求解

1

Ca 0.6 109 ph

Ca P 1 Cb P

Cb 1.7 109 ph

(5) ixຫໍສະໝຸດ 1/ 2, j ix1/ 2, j

1 x i , j ix1, j 2 1 x i 1, j ix, j 2 1 y i , j iy , j 1 2 1 y i , j 1 iy ,j 2

等温弹流润滑点接触问题有限元解法

形; h0 实际上表示弹性体的刚性位移G 流体动压分布服从以

下 形 式 的 雷 诺 方 程 [2]

8 8x

(

ph y

3

8p 8x

)

+

8 8y

(

ph y

3

8p 8y

)

=

12M

8 8y

(

ph

)

( 4)

在弹流问题中 接触区的压力极大 公式中的流体粘度 y 及

密度 p 已不能再视为常数 对流体粘度与密度采用 y =

摘 要: 弹流润滑点接触问题数值解大多采用有限差分法 对雷诺方程进行求解 本文采用有限元法对等温弹流

润滑点接触问题进行探讨 采用直接法迭代得出给定

工况下该问题的数值解包括油膜形状与接触区的压

力分布G 所用解法与结果可作为对弹流点接触问题数

值解研究的补充与比较G

关 键 词: 弹流润滑; 点接触; 有限元法

行变换G 令 g =

1 a

(1

-

exp( -

ap) )

a 为粘压系数G 定义无

量纲量 x* = x/ a y*= y/ a *h = h/ a

式中:a 为在外载 I 作用下接触区赫兹圆半径; 代入方程

( 4) 可得

a3[ 88x*( p*h3 88x*g ) + 88y*( p*h3 88y*g ) ] = 12My0 88x*p*h ( 5)

A- @= B

( 8)

式中: A 为 n 阶流度矩阵; B = [b1 b2

bn ]T; @ = [g1 g2

gn ]T; n 为 求 解 域 节 点 数 O

2. 3 有限元求解域及网格划分

在弹流点接触问题中 由于接触区的高压力 使得方程

点接触弹流润滑的数值求解方法

点接触弹流润滑的数值求解方法摘要:本文以球轴承为研究对象,并简化钢球与滚道为球与平板,基于弹性流体动力润滑理论建立点接触弹流润滑数值模型。

编写Fortran程序并通过有限差分法实现点接触弹流润滑数值模型的快速求解,探究了不同卷吸速度下的弹流润滑性能演变规律。

结果表明:卷吸速度影响油膜厚度的分布,油膜厚度随卷吸速度的增大而增大,在一定范围内较大的卷吸速度有利于球轴承的润滑。

关键词:点接触;弹性变形;润滑;数值求解1.点接触弹流润滑模型球轴承具有承受载荷能力强、服役周期长等优点,被广泛应用于车辆、工程机械等领域。

为研究球轴承的弹流润滑性能,将球轴承滚动体与滚道简化为弹性钢球与平板的接触模型,并建立点接触弹流润滑的数值计算模型。

以下是点接触弹流润滑模型的控制方程。

(1)Reynolds 方程(1)式中,x(m)表示计算域横坐标,y(m)表示计算域纵坐标,p(Pa)表示油膜压力,h(m)表示油膜厚度,u s(m/s)表示卷吸速度,η(Pa·s)表示润滑油粘度,ρ(kg/m3)表示润滑油密度。

(2)油膜厚度方程弹流润滑中的油膜厚度方程由上下接触表面的间隙和弹性变形构成:(2)式中,h0是刚体中心膜厚,用于调节载荷平衡的待定常数;R x=R y(m)是当量主曲率半径,ν(m)是表面弹性变形。

(3)粘压、密压方程在球轴承的运行中,润滑油的粘度并不是稳定的,在高压时其粘度会增加,润滑油密度受到压力的影响。

(3)(4)式中,η0(Pa·s)是润滑油初始粘度,z是实验常数,本文取0.68;ρ0(kg/m3)是润滑油初始密度。

(4)载荷平衡方程弹流润滑问题是在已知外载荷的情况下求解的,所以Reynolds方程求解出的压力需要必须满足载荷平衡条件,即求解域内压力的积分应该等于外载荷,w (N)是外载荷,载荷平衡方程如下:(5)2.求解方法本文采用有限差分法求解点接触弹流润滑模型,首先根据罗剑等[1]的方法对控制方程进行无量纲处理,此举是为了提高数值的收敛性。

第8章弹性流体动力润滑

③速度参数

对压力分布和油膜形状的影响最大。

④材料参数 G E' 对压力分布和油膜形状的影响在不同的G值范围内各 不相同。

⑤当载荷增加时,压力分布将向赫芝分布趋近,并使二次压力尖峰移向出 口方向,且逐渐降低,计算结果还表明载荷变化对油膜厚度的影响很小。

⑥考虑了润滑剂的可压缩性会使压力曲线上二次压力尖峰向出口移动, 并减小;而对于最小油膜厚度却无多大影响。 ⑦在有润滑的滚子接触中,虽然速度参数增加时,使最大剪应力的位置 从接触体内向表面移动,但滚子的应力场基本上仍属赫芝型的。

0 expp

式中 η——流体压力为p时的润滑油粘度,Pa·s η0——常压下的润滑油粘度,Pa·s α——压粘系数,对于矿物油α=0.022×10-6,m2/N

当压力升高到310MPa时,粘度增大约1000倍。

三、考虑压粘特性的方程

考虑压粘特性的Reyno1ds方程

①弹流典型的压力分布和油膜形状如图所示。

②弹性变形和粘度变化的联合效应可使承载能力大为提高。如图8.7所示,在具有 相同的中心油膜厚度的情况下,刚性一等粘度的润滑状态承载能力最小;弹性一变 枯度的润滑状态承载能力最大:弹性变形和粘压效应的联合作用比它们单独的效应 要大得多。换句话说,在相同的载荷下,考虑弹性变形和粘压效应所得的油膜厚 度远大于按简单的润滑理论所得之值。

四、发展历史

8.2 弹流问题中的几何模拟与弹性接触

8.2.1 线接触

(1)几何模拟与弹性接触

图8.1 油膜间隙与当量圆柱

根据弹性模拟原则还可以用一个具有当量弹性模量E'的弹 性圆柱与一刚性平面的接触来代替弹性模量分别为E1和E2,泊 松比分别为μ1和μ2的两个弹性圆柱的接触,使当量弹性圆柱的接 触变形将等于两个弹性圆柱接触时的变形之和。这一当量弹性 模量为

第6章弹性流体润滑理论

2 线接触的刚性方程

2.1几何关系

线接触摩擦副包括摩擦轮、齿轮。 两个圆柱体接触可等效地简化为平 面与圆柱体接触,其等效半径为: h0

1 1 1

R

R1

R2

其 间 隙 h为 :

h h0 (R

h

h0

x2 2R

R 2 x2 )

R1 h

R2

2.2 则性线接触润滑理论——Martin方程

设 滚 动 体 为 刚 体 ,润 滑 油 粘 度 为 常 数 ,滚 动 体 无 限 宽

1

1

q *

d x*

dx*

H 3

(H 0 )3

q*

0.0986 H

11/8 0

2

W

E

L

L

q 1 2U 0 b

0 .0 9 8 6 (

W h0E LL

)11/8

1/2

若

材

料

均

为

钢

,b

4W R ELL

ho R

1 .1 9 (U 0 R

)

8

/1 1

ELLR W

1 /1 1

• 材料参数G和速度参数V对油膜厚度影响很大, 但实际上G变化范围很小,故速度参数成为影 响油膜厚度的主要因素。

• 压力分布在近出口处有一压力高峰,此处最小 油膜厚度hm约为平均油膜厚度的0.75左右。

例题: 已知 R=20mm,U=5m/s,W=2.5MN/m, η0=0.075Pa.s E’=2.3×1011Pa α=2.2 ×10-8 m2/N

一 维 Reynolds方 程 :dp dx

6U

hh h3

边界条件x

,

p

0; x

摩擦学原理数值方法

r2

z

h3 (

p ) z

6r 2[c (

•

2 )sin

•

2 e cos]

稳定工况

•

•

0,e 0

h3 (

p ) r 2

h3 (

p )

6r 2c

sin

z z

流体动力粘度为常 数

(h3 p ) r 2 (h3 p ) 6r 2 c sin

z z

x x

Z Z

B, h H

e

•

Z Z

稳定工况

(H 3 P ) (d / B)2 (H 3 P ) 3 sin

Z Z

能量方程

Cv

[(Uh 2

h3

12

p ) x

T x

h3

12

p z

T z

]

U2 h2

h4 {1

12 2U

2

[(p ) 2 x

(p)2 ]} z

取相对单位

x x

Z Z

B, h H

e

•

c,

d

dt

d

油 (α=360°) 造方便,有较 油

楔

大承载能力, 楔

固

但高速稳定性 固

定

差

定

瓦

瓦

椭圆轴承

流量较大、温 升较低。旋转 精度和高速稳 定性优于单油 楔圆轴承但承 载能力略有降 低

工艺性比多油 楔轴承好

部分瓦轴承 (α≤180°)

结构简单,制 造方便,有较 大承载能力。 功耗,温升都 低于圆筒轴承。 高速稳定性差, 用于载荷方向 基本不变的重 载轴承

[h(W1 W2 )]

x 12 x z 12 z x

NEWTON-RAPSION线接触弹流润滑数值解法

NEWTON-RAPSION线接触弹流润滑数值解法主程序 mainN=100; %节点数P0=linspace(0,0,N+1); %初始压力P0向量P=linspace(0,0,N+1); %压力P向量DP=linspace(0,0,N+1); %ΔPXP=linspace(0,0,N+1); %各个节点值XH=linspace(0,0,N+1); %膜厚HF=linspace(0,0,N+1); %F向量B=linspace(0,0,N+1); %B向量DF=linspace(0,0,N+1); %ΔFDL=linspace(0,0,N+1); %求CIJ时的一个中间变量MIDU=linspace(0,0,N+1); %密度压力关系NIANDU=linspace(0,0,N+1); %粘度压力关系CIJ=zeros(N+1,N+1); %C矩阵KK=zeros(N,N); %最终的K矩阵N*NKK1=zeros(N+1,N+1); %最终的K1矩阵KK2=zeros(N+1,N+1); %最终的K2矩阵LNODS=zeros(N+1,2); %中间矩阵initialization; %初始化for i=1:N+1if(XP(i)^2<=1)P0(i)=sqrt(1-XP(i)^2);endendP=P0;DH0=1;MAXIT=100;while (abs(DH0)>0.01&&ITER<=MAXIT)ITER=ITER+1;IT=0;EP=1;while (EP>0.01&&IT<=MAXIT)IT=IT+1;film_thick; %求膜厚方程matrix_final; %求解最终矩阵DP(2:N+1)=KK\DF(2:N+1)'; %求解方程DH0=DP(N+1);DP(N+1)=0;sum2=0;sum3=0;for i=1:Nsum2=sum2+abs(DP(i));sum3=sum3+P(i);endEP=sum2/sum3;P=P+0.4*DP; %下山法,保证函数的绝对值稳定下降,加快收敛速度endH0=H0+0.3*DH0;end%dangliangthick; %求HOILfigure(1);plot(H,'r-'); %划出膜厚形状曲线hold on;plot(P,'b-'); %划出压力分布曲线title('润滑膜形状和压力分布');axis([1 N 0 1.5]);set(gca,'Xtick',[1:5:100],'Ytick',[0:0.2:5]); %设置X轴的坐标从0到100,间距5;%Y轴坐标从0到5,间距0.2grid on; %画坐标分隔线xlabel('X坐标点');ylabel('润滑膜厚/压力值');legend('润滑膜厚H','压力值P',-1);hold off;子程序 initialization.mNIANDU0=0.08; % 初始粘度η0U=1.0e-11; %速度参数 %R=0.05; %当量圆柱半径 %W=2.0e-5; %单位长度载荷(无量纲化) %G=5000; %材料参数(无量纲化) % %A0=2.2e-8E0=G/A0; %当量弹性模量 %B=(sqrt(8.0*W/pi))*R; %接触区半宽 %PH=E0*B/(4*R); %最大接触应力 %T=3.0*(pi^2)*U/(4*W^2); %雷诺方程右项系数 %H0=0; %初始膜厚%XP(1)=-2.5; %XP(N+1)=1; %D=(XP(N+1)-XP(1))/N; %步长 %for i= 2:N %XP(i)=XP(1)+(i-1)*D; %各节点值 %end子程序 film_thick.mfor i=1:N+1 %H(i)=H0+XP(i)^2/2; %膜厚公式前部分 %DH=0; %for j=2:N+1 %DL(j-1)=XP(j)-XP(j-1); %if(i==j||i==j-1)aa=XP(i);bb=XP(j)+0.1*DL(j-1);if aa==bbCIJ(i,j)=(-0.5/3.14)*DL(j-1)*log(0.01);elseCIJ(i,j)=(-0.5/3.14)*DL(j-1)*log((aa-bb)^2);endelse %CIJ(i,j)=(-0.5/3.14)*DL(j-1)*log((XP(i)-XP(j))^2); % end %DH=DH+CIJ(i,j)*P(j); %膜厚公式后部分δ(X) %end %H(i)=H(i)+DH; %膜厚 %end %子程序 matrix_element.mA=zeros(2,2); %K1 % %AL=zeros(2,N+1); %K2 % %BB=linspace(0,0,2); % %FF=linspace(0,0,2); % %E=linspace(0,0,N+1); % %for i=NEL-1:NEL % %E(i)=MIDU(i)*H(i)^3/NIANDU(i); % %end % %for i=1:N %K2 % %AL(1,i)=T*(MIDU(NEL-1)*CIJ(NEL-1,i)+MIDU(NEL)*CIJ(NEL,i))/2; % %AL(2,i)=-AL(1,i); % %end % %A(1,1)=(E(NEL-1)+E(NEL))/(2.0*D); %K1 % %A(1,2)=-A(1,1); % %A(2,1)=A(1,2); % %A(2,2)=A(1,1); % %FF(1)=-T*(MIDU(NEL-1)+MIDU(NEL))/2.0*(H0+(XP(NEL)^3-XP(NEL-1)^3)/(6*D)); % %FF(2)=-FF(1); % %for i=NEL-1:NEL % %if(i==1||i==N+1) % %DP(i)=0; % %else % %DP(i)=(P(i+1)-P(i-1))/(XP(i+1)-XP(i-1)); % %end % %end % %BB(1)=-3.0*(MIDU(NEL-1)*H(NEL-1)^2/NIANDU(NEL-1)*DP(NEL-1)+MIDU(NEL)*... % %H(NEL)^2/NIANDU(NEL)*DP(NEL))/2+T*(MIDU(NEL-1)+MIDU(NEL))/2.0; % %BB(2)=-BB(1);子程序 matrix_final.mNNODZ=2; %NIANDU0=0.08; % 初始粘度η0 %for i=1:N+1 %求密度和粘度 %MIDU(i)=1.0+((0.6e-9)*P(i)*PH)/(1.0+(1.7e-9)*P(i)*PH); % NIANDU(i)=exp((log(NIANDU0)+9.67)*(-1+(1+(5.1e-9)*P(i)*PH)^0.6)); %end %KK1=zeros(N+1,N+1); %置0 %KK2=zeros(N+1,N+1); %F=zeros(1,N+1); %B=zeros(1,N+1); %for NEL=2:N+1 %matrix_element; %求矩阵中的各个元素for i=1:NNODZ %LNODS(NEL,i)=NEL+i-2; %end %for i=1:NNODZ %ISTRST=LNODS(NEL,i);%IELEMT=i; %for j=1:NNODZ %JSTRST=LNODS(NEL,j); %JELEMT=j; %相加后的K1 %KK1(ISTRST,JSTRST)=KK1(ISTRST,JSTRST)+A(IELEMT,JELEMT) ; %end %F(ISTRST)=F(ISTRST)+FF(IELEMT); %相加后的F向量 %B(ISTRST)=B(ISTRST)+BB(IELEMT); %相加后的B向量 %for j=1:N %KK2(ISTRST,j)=KK2(ISTRST,j)+AL(IELEMT,j); %相加后的K2 % end %end %end %sum1=0; %for i=2:N %sum=0; %for j=2:N %此处把书中的N+1*N+1的矩阵直接按N*N计算,以便于解方程矩阵 %KK(i-1,j-1)=KK1(i,j)+KK2(i,j); %K1与K2相加后的K矩阵 %sum=sum+KK(i-1,j-1)*P(j); %end %DF(i)=F(i)-sum; %ΔF=F-K*P0 %KK(i-1,N)=B(i); %B向量加到K矩阵中 %KK(N,i-1)=(XP(i+1)-XP(i-1))/2; %D向量加入到K矩阵中 %sum1=sum1+P(i)*(XP(i+1)-XP(i)); %end %DF(N+1)=pi/2-sum1; %ΔW %KK(N,N)=0; %%.................................................... . ..............%。

旋滑条件下弹流润滑数值分析

[ 1+CP ( / 1+GP ] )

() 5

系数 ( a ; P ) P为润滑 油密度 ( g m ) 。 环境 k/ ;P 为 密度 ( r ;E 为两 固体接触 表 面 的综 合弹性 模 k dm ) 量 ( a ;“ P ) 为速 度 参考 量 ,“ 。=10m s . / ,其值 对

( H )s bi e ne i-iecn iosw s ba e i ui dm to . h f ec fh e cy l d E L et lhdud r pnsd odt n a ot ndwt am t e d T ei uneo t vl i , a , a s s l i i h 一 h n l e ot o

基金 项 目 :国家 自然 科学 基金项 目 (5853 ) 07 16 .

收 稿 日期 :2 1 0 1 0 2— 2— 9

间存在一个偏心距 r ,当旋转 中心 0和接触 中心 0重 合即 r 0时 为纯 自旋 运动 ;当 r 向无 限大 时为纯 = 趋 滑运动 ;介于两者之间即为旋滑运动。因此 ,改变偏 心距 的大小 即可获得不 同的 自旋分 量 。如 图 ( )所 b 示 ,对无限大平面上任何一点 r x Y 分析可得沿 z (, ) ,

在点接触弹流润滑的研究 中大都考虑两个接触表 面相对滑动和滚动的情况 ,而在实际工程 中还可能存

Y n 等 用多重 网格算法 分别 分析 了旋 滚条 件下 和 ag

时变情况下 自旋 的影 响及膜厚 的特点 。以往的数值计 算并没有对 自旋条件 下 的油膜形状进 行 系统 的分 析。 本文作 者采用旋 滑运 动的方 式分析 了 自旋对 弹流油膜 厚度 、形状 和压力产 生的影 响。

的光学 测量及 图像 处理 研究 .E m i x n @ yh o tm c . — a :uj e a o. o . n l a

润滑接触中弹性变形的快速数值计算

润滑接触中弹性变形的快速数值计算第卷第期年月摩擦学学报润滑接触中弹性变形的快速数值计算王文中王慧胡元中清华大学摩擦学国家重点实验室北京摘要研究了弹性变形的计算特点并在简单回顾卷积算法的基础上给出了一种利用快速傅立叶变换和离散圆卷积计算弹性变形的方法计算表明通过对压力信号和影响系数响应函数函数进行简单的预处理可以获得准确的弹性变形其计算精度和多层网格积分法相当而计算速度则是多层网格积分法的倍左右是一种准确高效的数值计算方法关键词影响系数弹性变形多层网格积分法离散圆卷积中图分类号文章标识码文章编号弹性变形的计算对于科学研究和工程应用具有重要意义其数值解是分析接触力学弹性流体动力润滑和混合润滑问题的基础传统的计算方法是在单元网格上用多项式近似压力分布得到影响系数后采用直接矩阵相乘法来计算弹性变形但计算工作量很大等把多层网格技术引入弹性变形点载荷基于线弹性叠加原理可对上式差分离散采用数值方法求解线载荷点载荷计算后使得计算时间缩短至几个数量级内近年来一些研究者开始把快速傅立叶变换技术引入到接触问题中来用快速傅立叶变换计算弹性变形可降低其计算复杂度但是计算结果会产生周期性误差最近等成功地将应用于接触问题中本文在研究卷积性质和快速傅立叶变化的基础上分析了将技术应用于弹性接触问题时可能产生较大周期误差的原因描述了利用和圆卷积准确计算弹性变形所需的必要预处理从而准确地求解弹性变形问题同时通过实例验证了该方法的准确性并同多层网格积法进行了比较其中为影响系数定或义为在节点或节点上单位作用力在节点或上产生的弹性变形如图所示简记为或影响系数只与接触体材料和网格节点间的距离有关从式和可以看出弹性变形计算分为影响系数的计算及多重积分和的计算步目前对于影响系数和最终求和有不同方法相应的计算结果精度和计算效率不同基本方程一般的接触问题可归结为个分布载荷或作用于个弹性半无限体的情况其表面的法向变形求得线载荷数值方法影响系数下面以点接触为例来讨论影响系数的计算根据定义影响系数可按下式计算基金项目教育部现代设计及转子轴承系统重点实验室访问学者资助项目收稿日期联系人王文中修回日期作者简介王文中男年生博士研究生主要从事混合润滑的数值模拟和实验研究第期王文中等润滑接触中弹性变形的快速数值计算其中点处的单元网格如图所示阴影为如果在积分子区间也取为常数则上式最终简化为称为函数法用该式可计算出影响系数代价是精度较低但是当网格较细时也可取得满意精度由于接触问题中函数通常具有奇异点在计算上式时应注意奇异点的处理积分和仔细研究离散方程可以发现这个积分图影响系数部分为插值函数用来近似单元网格上的压力分布称为响应函数在接触问题中亦称函数对于线接触问题对于点接触问题当采用等间距网格时只和点之间的距离有关且存在对称性因此影响系数的计算可只针对坐标原点进行可进一步简记为则式可简化为式中和为力作用点和待求变形点间的距离的坐标分量如图所示在式中当取不同阶数的多项式时表示对压力不同程度的逼近通常取零阶一阶二阶多项式对应于在单元网格上对压力的常数线性和二次曲线近似理论上阶数越高对压力的近似越准确但所得的影响系数表达式将越复杂当取为零阶时表示用常数来近似子区间上的压力分布式可简化为线卷积圆卷积从上面两式可以看出种卷积的区别当个信号作线卷积时信号长度可以不同结果为信号长度和的序列而圆卷积要求个信号的长度相同如和实际上是离散线卷积运算因此可以采用信号处理中的频域分析方法来求解弹性变形方程从而大幅度地提高计算效率以下以一维线接触为例简单回顾离散卷积及其快速算法离散卷积及其快速算法离散卷积分为线卷积和圆卷积种个长度分别为的离散信号和的线性卷积记做其定义为即个长度分别为和的信号作线卷积后输出结果是长度为的序列而个长度为的离散时间信号和的圆卷积运算可表示为定义为即个长度为的信号作圆卷积后输出结果仍是长度为的序列其中为求除以后的余数运算卷积运算也可以表示为矩阵乘的形式例如当时可表示如下果信号长度不等则短信号要补零至长信号的长度结果仍是同长度的序列种卷积机制不同反应在矩阵特性上作圆卷积运算时矩阵有循环移位性摩擦学学报第卷质鉴于此圆卷积存在如下离散卷积定理即个信号圆卷积的傅立叶变换等于个信号分别傅立叶变换的乘积应当指出离散卷积定理对于线卷积并不成立如用傅立叶变换来计算线卷积需把线卷积转换为圆卷积分析上面线卷积和圆卷积中出现的矩阵和计算过程可知若对信号和作补零处理使其都变为长度为的序列和然后对这个信号作圆卷积其结果将和原信号作线卷积的结果完全相同这正是利用求解弹性变形问题的关键基于的弹性变形计算方法在式中应用及技术时产生了所谓的周期误差其原因如下一是响应函数只在计算区域内取值二是误将卷积定理直接应用于式中的线卷积运算基于上面的分析可见在式和的线卷积运算中压力信号是长为的序列对应于计算区域内的网格节点影响系数的定义决定了其为长的序列对应扩展区域内的网格节点为了将卷积定理和快速傅立叶变换应用于求解弹性变形问题应如前所述对压力信号和影响系数序列补零使其都变成长为的序列但这样将增加存储量和降低计算效率为此只将压力信号补零成长的序列即和影响系数序列的长度相同而对影响系数序列作如图所示的重新排序处理文图影响系数的预处理计算区域扩展区域献给出了相似的处理具体步骤如下在区域内将压力函数离散成长为的序列的序列然后补零使其成为长如图所示在扩展区域内求得影响系数序列其中心在坐标原点然后对其作重排序处理将序列的前项作为新序列的后项而把的后项作为新序列的前项对序列和分别进行傅立叶变换得到新序列和序列和的对应项相乘得序列对作傅立叶反变换得序列最后令获得待求的计算区域内的弹性变形实际计算表明经过这样处理后周期误差被有效地限制在计算区域之外从而能准确快速地获得计算区域内的弹性变形对于线接触问题其计算复杂度可由降低至结果与讨论为了验证以上基于计算弹性变形方法的正确性表给出几种不同压力分布下弹性变形的计算实例同时给出了解析解以便于比较其计算结果如图所示图中为最大压力为最大压力可见在各种载荷下无论是线接触还是点接触采用该方法所得结果都与解析解吻合很好充分证明了该方法的正确性为了显示基于计算弹性变形方法的效率和精度以光滑点接触压力为例分别采用法和基于的方法计算弹性变形比较种方法所得结果的精度和计算所用时间为了考虑离散网格尺寸大小的影响比较是在一组网格上进行的所用计算机为计算环境为子程序直接调库函数表给出了不同网格上种方法所需的计算时间可见基于的弹性变形计算方法有很高的计算速度其计算所用时间基本上是多层网格积分法的左第期王文中等润滑接触中弹性变形的快速数值计算表算例图均匀线载荷下的弹性变形图三角分布线载荷下的弹性变形图矩形区域上作用均布载荷下的弹性变形图圆域上作用压力下的弹性变形表不同网格上所用计算时间表不同网格上的解和解析解的相对误差摩擦学学报第卷右表给出了种方法所得结果相对于解析解的误差同时给出了直接计算时的误差用种方法计算影响系数时都采用了函数法从表的结果可见基于的方法和法的精度相当均可达到离散误差水平理论上直接计算时的误差为离散误差因此计算弹性变形问题时基于的方法具有存储量少计算速度快精度高以及编程简便的优点结论压力和响应函数影响系通过对输入信号数作适当的预处理可以利用快速傅立叶变换和离散圆卷积正确地计算相关区域内的弹性变形针对各种网格的计算结果表明方法与多层网格积分法的计算精度相当但其计算速度却是法的倍左右所建立的方法思路简单易掌握易编程可直接应用信号处理中的算法和程序参考文献。

线接触热弹流润滑中材料热膨胀系数的计算

193

路遵友等: 路遵友线接触热弹流润滑中材料热膨胀系数的计算

∫ ρ∫

h

z

0

0

1

d z′dzꎬ

η

z′

1

1

= 2

d z′dzꎬ

η

η′e

h

∫

h

0

1 5 油膜能量方程

润滑油膜的能量方程为 [10]011502

2

∂2 T

T ∂ρ æ ∂p ö

æ ∂T - ∂T ö

æ ∂u ö

çu

÷ + ηç

力ꎮ 张彬彬等

提出了一种时变线接触热弹性流体

动力润滑问题的高精度数值算法ꎮ Yang P R 等 [7] 实

现了高滑滚比下线接触热弹流润滑的完全数值解法ꎮ

刘德良等 [8] 分析了载荷变化对线接触热弹流温度场

的影响ꎮ 钟易成等 [9] 分析了高速情况下润滑油黏度

对线接触弹流润滑性能的影响ꎮ Liu X L 等 [10]011502 研

÷ (5)

q ÷=k 2 -

cρ ç u

∂z ø

ρ ∂T è ∂x ø

∂z

è ∂x

è ∂z ø

式中ꎬc 为润滑油比热ꎬu 为润滑油沿 x 方向的速度ꎬ

q=

∫

∂ z

ρud z′ꎬk 为润滑油热传导系数ꎮ

∂x 0

边界条件为在计算域入口端处满足 T( x in ꎬz) = T0

coefficient of the solid surface with large radius is relatively large at each point in the computational domainꎻ when the load

线接触热弹流润滑膜的最小膜厚公式

线接触热弹流润滑膜的最小膜厚公式

杨沛然;温诗铸

【期刊名称】《青岛建筑工程学院学报》

【年(卷),期】1991(012)003

【摘要】本文使用Ree-Eyring流变模型来描述润滑油的非牛顿性质,求得了关于线接触热弹流润滑问题的百余组完全数值解.结果显示,接触曲率半径对油膜有重要影响,但润滑剂的流变性质在大滑滚比中轻载工况下对油膜的影响不大,条件是在分析中使用准确的粘压粘温关系式.本文系统地考察了载荷、卷吸速度、滑滚比、综合曲率半径等参数对线接触热弹流润滑膜的压力分布、温度分布、摩擦系数和油膜厚度的影响,提出了最小膜厚的新公式.

【总页数】8页(P1-8)

【作者】杨沛然;温诗铸

【作者单位】不详;不详

【正文语种】中文

【中图分类】TH117.2

【相关文献】

1.线接触零件部分热弹流润滑油膜厚度公式 [J], 陈国定

2.基于Evans-Johnson流变模型弹流润滑膜厚公式 [J], 刘剑平;王兰美

3.中等弹性模量时的线接触弹流膜厚 [J], 刘红旗;常毅华;雷天觉

4.考虑弹性模量变化的线接触滚子副微观热弹流润滑分析 [J], 路遵友;吕延军

5.全膜点接触热弹流的油膜特性及最小膜厚热修正公式 [J], 翟文杰;张鹏顺

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

end %

子程序 matrix_element.m

if aa==bb

CIJ(i,j)=(-0.5/3.14)*DL(j-1)*log(0.01);

else

CIJ(i,j)=(-0.5/3.14)*DL(j-1)*log((aa-bb)^2);

A=zeros(2,2); %K1 % %

AL=zeros(2,N+1); %K2 % %

DL(j-1)=XP(j)-XP(j-1); %

if(i==j||i==j-1)

aa=XP(i);

bb=XP(j)+0.1*DL(j-1);

sum2=sum2+abs(DP(i));

sum3=sum3+P(i);

end

EP=sum2/sum3;

P=P+0.4*DP; %下山法,保证函数的绝对值稳定下降,加快收敛速度

end

H0=H0+0.3*DH0;

AL(2,i)=-AL(1,i); % %

BB=linspace(0,0,2); % %

FF=linspace(0,0,2); % %

CIJ=zeros(N+1,N+1); %C矩阵

KK=zeros(N,N); %最终的K矩阵N*N

KK1=zeros(N+1,N+1); %最终的K1矩阵

KK2=zeros(N+1,N+1); %最终的K2矩阵

H(i)=H0+XP(i)^2/2; %膜厚公式前部分 %

DH=0; %

for j=2:N+1 %

T=3.0*(pi^2)*U/(4*W^2); %雷诺方程右项系数 %

H0=0; %初始膜厚 %

XP(1)=-2.5; %

xlabel('X坐标点');

ylabel('润滑膜厚/压力值');

legend('润滑膜厚H','压力值P',-1);

hold off;

子程序 initialization.m

NIANDU0=0.08; % 初始粘度η0

U=1.0e-11; %速度参数 %

XP(i)=XP(1)+(i-1)*D; %各节点值 %

end

子程序 film_thick.m

for i=1:N+1 %

主程序 main

N=100; %节点数

P0=linspace(0,0,N+1); %初始压力P0向量

P=linspace(0,0,N+1); %压力P向量

DP=linspace(0,0,N+1); %ΔP

LNODS=zeros(N+1,2); %中间矩阵

initialization; %初始化

for i=1:N+1

if(XP(i)^2<=1)

P0(i)=sqrt(1-XP(i)^2);

end

end

Hale Waihona Puke P=P0; DH0=1;

for i=1:N %K2 % %

AL(1,i)=T*(MIDU(NEL-1)*CIJ(NEL-1,i)+MIDU(NEL)*CIJ(NEL,i))/2; % %

end

%dangliangthick; %求HOIL

figure(1);

plot(H,'r-'); %划出膜厚形状曲线

hold on;

plot(P,'b-'); %划出压力分布曲线

hold on;

title('润滑膜形状和压力分布');

axis([1 N 0 1.5]);

end

else %

CIJ(i,j)=(-0.5/3.14)*DL(j-1)*log((XP(i)-XP(j))^2); %

DF=linspace(0,0,N+1); %ΔF

DL=linspace(0,0,N+1); %求CIJ时的一个中间变量

MIDU=linspace(0,0,N+1); %密度压力关系

NIANDU=linspace(0,0,N+1); %粘度压力关系

XP=linspace(0,0,N+1); %各个节点值X

H=linspace(0,0,N+1); %膜厚H

F=linspace(0,0,N+1); %F向量

B=linspace(0,0,N+1); %B向量

E=linspace(0,0,N+1); % %

for i=NEL-1:NEL % %

XP(N+1)=1; %

D=(XP(N+1)-XP(1))/N; %步长 %

for i= 2:N %

matrix_final; %求解最终矩阵

DP(2:N+1)=KK\DF(2:N+1)'; %求解方程

DH0=DP(N+1);

DP(N+1)=0;

sum2=0;

sum3=0;

for i=1:N

end %

DH=DH+CIJ(i,j)*P(j); %膜厚公式后部分δ(X) %

end %

MAXIT=100;

ITER=0;

while (abs(DH0)>0.01&&ITER<=MAXIT)

ITER=ITER+1;

IT=0;

EP=1;

while (EP>0.01&&IT<=MAXIT)

IT=IT+1;

film_thick; %求膜厚方程

R=0.05; %当量圆柱半径 %

W=2.0e-5; %单位长度载荷(无量纲化) %

G=5000; %材料参数(无量纲化) % %

A0=2.2e-8

E0=G/A0; %当量弹性模量 %

B=(sqrt(8.0*W/pi))*R; %接触区半宽 %

PH=E0*B/(4*R); %最大接触应力 %

E(i)=MIDU(i)*H(i)^3/NIANDU(i); % %

end % %

set(gca,'Xtick',[1:5:100],'Ytick',[0:0.2:5]); %设置X轴的坐标从0到100,间距5;

%Y轴坐标从0到5,间距0.2

grid on; %画坐标分隔线