注射器管的注塑模具设计

一次性注射器管注塑模设计

课程设计一次性注射器管机自102吕凯第一章零件的相关设计1.1塑料制品的设计依据本制品是一个一次性注射器筒体,本制品材料是PP,(玻璃纤维)(塑料模具制品图)以上尺寸为自由尺寸,无精度要求,满足筒体容积大于10ml即可。

1.2制品体积的确定注射器制品的体积:用电脑计算零件的体积。

其具体步骤如下:打开“制造工程师XP”,点击[文件]→ [打开] → [Part1] →[打开] → [工具] → [查询] → [零件属性],得:V=7763.577(mm3)1.3塑件质量的确定表1-7取ρ=0.97 (g.cm3-),查[1]P7则一个塑件制品的质量为:M=Vρ=7763.577⨯0.97=7.53(g)第二章 注射机类型的选择2.1 PP 型腔压力P 腔查[3]P 156表8-2,取:P 腔=30 (MP a ) 2.2 注射机额定锁模力的估算一个制品塑件的投影面积约为: A =4*3.14R 2+2*3.14r 2-3.14*12 =4*72+2*165-3 = 615(mm 2)其中:R=61 (mm),r=16(mm) 由[3]P 155式8-5有 F ≥ 1000A 腔kP=1.1 30 6151000⨯⨯=20.3 (KN) 其中:k : 为安全系数,常取k=1.1~1.2 ,按k=1.1计算; P 腔: 为熔融塑料在型腔内的平均压力,P 腔=30 (MP a );A :为塑料制品与浇注系统在分型面上的总投影面积,A=615 (mm 2)。

2.3注射机的额定注射量V 注根据生产经验,制品注射量一般不超过注射机额定注射量的80%, 即V ≤ 0.8 V 注 ,一次做20个制品故有: V 注≥20*0.8V=20*7763.577/0.8 ≈194(cm 3)2.4注射机类型的选定因为194 cm3>60 cm3,所以决定使用卧式螺杆式注射机。

根据V注、P腔、F查[11]P123表4-2综合选用XS-ZY-250型注射机。

注射模设计步骤及实例

注射模设计步骤及实例注射模是用于制作注射器、针筒等医疗设备的模具。

模具的制作是一个复杂而精细的过程,需要经历多个步骤。

下面将详细介绍注射模的设计步骤及实例。

1.确定需求:在开始设计之前,首先需要与客户充分沟通,了解客户的需求和要求,包括产品的形状、尺寸、材料等。

同时还需要了解注射模的使用环境和功能要求,以确保设计出符合实际需要的模具。

2.绘制初步草图:在了解客户需求的基础上,设计师将根据实际情况绘制初步草图。

这个过程需要考虑到模具的整体结构、零件的尺寸和形状等。

设计师可以使用CAD等软件进行绘图,以便对模具的设计进行更好的规划和控制。

3.模具分析:在绘制初步草图之后,设计师需要进行模具分析。

这个过程包括识别和解决可能出现的问题,比如材料选择、产品的易变形部位等。

同时,还需要对模具进行结构分析,确保模具的稳定性和可靠性。

4.详细设计:在完成模具分析之后,设计师将开始进行详细设计。

这个过程需要考虑到模具的每个零件的制造和组装过程。

设计师需要了解材料的特性,选择合适的工艺和加工方法,并进行每个零件的细节设计。

5.制造模具:在完成详细设计之后,设计师需要将设计图纸交给模具制造厂家进行加工和制造。

制造过程需要使用各种加工设备,比如车床、铣床等,对模具的零件进行加工。

在制造过程中,需要进行严格的质量控制,确保每个零件的精度和质量。

6.装配和调试:在完成模具的制造之后,需要对模具进行装配和调试,以保证模具的正常运行。

这个过程包括将各个零件按照设计要求进行组装,并对模具进行调整和测试。

在调试过程中,需要确保模具的各个部分和功能都正常运作。

7.试模和样品确认:在完成装配和调试之后,需要进行试模和样品确认。

试模是指将模具放入注射机进行注射,获得产品样品,并对产品进行检验。

样品确认是指客户对样品进行验收,并根据需要提出修改要求。

8.修改和改进:根据客户的反馈和需求,设计师需要对模具进行修改和改进。

这个过程包括根据样品确认的结果,对模具的设计进行修改,以提高模具的性能和使用效果。

最新塑料注射模的设计设计说明

塑料注射模的设计设计说明塑料注射模的设计摘要随着塑料工业的发展,塑料注射模已经成为制造塑料制品的主要手段之一。

本文主要介绍了塑料注射模设计的方法及过程。

首先,介绍了塑料注射模设计与制造在社会发展过程中所处的地位和作用,并对塑料制品(注射器套筒注塑模设计)的结构进行了分析和适当的修改,然后介绍了塑料注射模具的具体设计过程。

具体设计内容包括:进行塑件分析,进行塑件三维建模;完成模具总体方案的设计;完成模具具体分型面等参数的选择;完成模具具体尺寸的计算;绘制模具的工作图;完成设计说明书一份;此外,还对塑料注射模其他零部件进行了简单的设计。

最后阐述了完成此次设计之后的心得,并对以后的模具设计思路提出了自己的见解和看法。

关键词:注射模设计模具塑料、仅供学习与交流,如有侵权请联系网站删除谢谢82AbstractWith the development of the plastic industry, theplastic injecting mold has already become one of the mainly ways of making the plastic ware. This paper mainly introduces the method and the process of the injecting mold designing. First, It has introduced the position and function in the developing society of the plastic injecting mold’s making and designing, and analysied the structure of the plastic product ,and also modified some parts of the structure .Next, this paper introduce the concrete process of the plastic mold’s designing.according to the actualdesigning plastic, carried on the analysis and modifications of the plastic product’s structure craft, the next chapter introduced the concrete design process of the plastic injecting mold.The injecting machine was chosen according to the product’s weight,the face was chosen according to the structure of the plastics and model the For plastics analysis, plastic parts of 3 d modeling; The overall design of complete the die; Complete the die specific parting surface of the parameters such as choice; The size of the complete the die specific computation; Complete the a design specification In addition, return to design of plastics injected other zero parts of mold to carry on the simple design, the insight was elaborating in the end of the paper, and the later designing way of the injecting mold was put forward my views and viewpoints.Key words: injecting mold design mold plastic仅供学习与交流,如有侵权请联系网站删除谢谢82目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1塑料及塑料工业的发展情况 (1)1.2选题的依据和背景 (1)1.3塑料模国内的发展状况 (1)1.4塑料模国外的发展状况 (2)1.6毕业设计内容概述 (2)第2章整体方案论证 (3)2.1产品分析 (3)2.1.1产品名称及图样 (3)2.1.2产品结构分析 (4)2.1.3产品材料的性能 (4)2.2模具设计方案的选择 (5)2.2.1注射模基本模架的选择 (5)2.2.2凹模结构方案选择 (6)2.2.3凸模的结构方案的选择 (7)2.2.4拉料杆的结构方案选择 (7)2.3注射机的选择 (8)2.3.1注射机类型的选择 (8)2.3.2注射机型号的确定 (9)2.4模具总体结构设计 (10)2.4.1分型面的选择 (10)2.4.2型腔数的确定 (11)2.4.3型腔的设计 (12)2.4.4型芯的设计 (12)2.4.5抽芯机构的设计 (13)仅供学习与交流,如有侵权请联系网站删除谢谢822.5本章小结 (13)第3章注射模的结构设计 (14)3.1成型部分的设计 (14)3.1.1凹模的结构设计 (14)3.1.2凸模的结构设计 (28)3.2浇注系统的设计 (45)3.2.1主流道的设计 (46)3.2.2分流道的设计 (48)3.2.3浇口的设计 (50)3.2.4冷料穴的设计 (54)3.3排溢引气系统设计 (54)3.3.1排溢系统设计 (54)3.3.2引气系统的设计 (55)3.4冷却系统的设计 (56)3.4.1冷却装置的理论计算 (56)3.4.2冷却装置基本形式的选择 (59)3.4.3冷却系统的其他零部件 (59)3.4.4冷却系统的其他零部件 (60)3.5脱模机构的设计 (61)3.5.1顶杆脱模机构的设计 (61)3.5.2成型活动镶块顶出脱模机构的设计 (65)3.5.3抽芯机构的设计 (66)3.5.4拉料杆的设计 (74)3.6复位系统的设计 (76)3.6.1各部分尺寸确定 (76)3.6.2材料的选择及配合公差的确定 (76)3.7其它零部件设计 (77)3.7.1导向元件的设计 (77)3.7.2顶杆的导柱设计 (78)仅供学习与交流,如有侵权请联系网站删除谢谢823.7.3限位钉 (79)3.7.4垫块的设计 (80)3.7.5动模座板及定模座板的设计 (81)3.8本章小结 (81)总结 (81)致谢 (81)参考文献 (81)仅供学习与交流,如有侵权请联系网站删除谢谢82第1章绪论1.1塑料及塑料工业的发展情况中国塑料模具发展速度相当快。

多型腔注射器推杆注射模设计

多型腔注射器推杆注射模设计

首先,模具结构设计是模具设计的核心,它决定了模具的性能和生产效率。

在多型腔注射器推杆注射模设计中,我们可以采用多腔设计,即一个模具可以同时生产多个注射器。

这样可以提高生产效率,减少成本。

其次,模具材料的选择非常重要。

模具要承受较大的力量,因此需要选择具备良好机械性能和耐磨性的材料。

常用的模具材料有钢材、铝合金等。

其中,钢材是最常见的模具材料,它具有高强度、硬度和耐磨性能,可以满足注射模具的使用要求。

注射模具的加工工艺也是需要考虑的因素之一、在制造注射模具时,需要进行加工、装配和调试等工序。

其中,加工工艺是最关键的一环。

我们可以采用CNC加工、电火花加工等先进的加工技术,保证模具的精度和质量。

在多型腔注射器推杆注射模设计中,还需要考虑模具的冷却系统。

注射器制造过程中需要进行塑料注射,这个过程是热的,如果模具不及时冷却,会使得注射器结构不稳定,影响产品质量。

因此,需要在模具中设计冷却通道,使得模具能够快速冷却。

此外,模具的维护和保养也是非常关键的。

模具在使用过程中会磨损和老化,需要进行维护和保养,以保证模具的正常使用寿命。

定期清洁模具,并进行润滑和修复,可以延长模具的使用寿命。

总之,多型腔注射器推杆注射模设计需要充分考虑模具结构设计、模具材料选择、加工工艺以及冷却系统等因素。

通过合理设计和制造高质量的注射模具,可以提高生产效率,降低成本,保证产品质量,满足市场需求。

注射器推杆的模具设计

塑件分析及塑件制品外观设计...................................... 10 3.1 塑件材料分析................................................ 10 3.2 制品分析.................................................... 11

注射器塞杆注射模的设计

目 录

1 引言............................................................. 1 1.1 我国塑料模具近几年的发展概况和市场情况....................... 1 1.2 我国塑料模具的发展趋势....................................... 3 1.3 国内外注塑模快速设计与快速制造的情况......................... 4 2 注射模设计与成形过程概述......................................... 6 2.1 注射模的组成................................................. 6 2.2 3 注射模结构.................................................. 7

参考文献........................................................... 42 致谢............................................................... 43

注射器塞杆注射模的设计

1

引言

塑料注射模具设计技巧与实例

塑料注射模具设计技巧与实例塑料使用性能1.塑料材料的相对密度在0.83~2.2之间,泡沫塑料材料的相对密度在0.1~0.4之间。

2.比强度为材料的强度与材料的相对密度比值。

在各种材料中,塑料材料具有最高的比强度,甚至比特种合金铝还要高。

3.绝缘性能好;4.具有防震、隔热、隔音性能,在防震应用上,软质聚氨酯(PU)、PE、PS泡沫塑料最为常用。

其中软质PU泡沫塑料常用体育器材,而PE、PS常用于防震包装。

5.耐腐蚀性高在塑料中聚四氟乙烯的耐腐蚀性最好,可耐各种强酸、强碱及强氧化剂,甚至耐王水。

6.加工性能好注射挤出压延中空吹塑真空吸塑流延粉末滚塑7.自润滑性好塑料性能不足的有1.机械强度低2.尺寸精度低3.耐热温度低一般不超过400°,大多数使用温度在100~260°,有些耐高温塑料可短时间使用,不过以碳纤维、石墨、或玻璃纤维增强的酚醛等热固塑料很特别,虽然其长期耐热温度不到200°,但其瞬时可耐上千度高温,可用作耐烧蚀材料,用于导弹外壳及宇宙飞船面层材料。

二.热塑性塑料的成型性能1.流动性好的塑料在注射成型过程中则容易跑料,即产生溢边,因此在模具的配合面的间隙要小一些。

下表是常用的热塑性塑料的溢边值,供使用时参考:三塑料的热敏性和水敏性塑料的热敏性是指在加工状态下,受热引起分解。

具有热敏性的树脂代表为PVC,除此之外还有PVDC、PV A、CPE、CPVC、POM等。

为防止热敏性塑料在加工中分解,需在配方中加入稳定剂。

在设备和模具设计中。

对热敏性塑料应注意如下:1.尽可能不用点浇口2.螺杆压缩比要小塑料的水敏性指在加工中,水分含量较大时会引起水解反应的。

具有水敏性的代表品种为PV A、PA、PET等。

这类塑料在加工前要一定要好好干燥,尽可能降低含水量。

下面是常用热塑性塑料的成型性能:1.硬聚氯乙烯(HPVC)a.无定形料,吸湿性小,流动性差。

为了提高流动性,防止发生气泡,塑料可预先干燥。

课程设计 医用注射器筒体注塑模具的设计

目录中文摘要 (I)英文摘要 (II)1 绪论 (1)1.1塑料模具的认识和发展 (1)1.2塑料模具的组成 (2)1.3 我国和国外模具发展现状和趋势 (2)2 塑料模具的成型工艺分析 (4)2.1塑料的简介与选择 (4)2.2医用注射器筒体塑件的测绘 (5)2.2.1 医用注射器筒体塑件的二维视图 (5)2.2.2 医用注射器筒体塑件的三维视图 (6)2.3医用注射器筒体塑件的结构分析 (6)2.4医用注射器筒体塑件的镶件设计 (7)3 模仁及模架的设计 (9)3.1 模仁的尺寸确定 (9)3.2模仁的固定 (10)3.3模架的选择与设计 (11)4 医用注射器筒体塑件的型腔数量及布局 (13)4.1 医用注射器筒体塑件型腔数量的确定 (13)4.2医用注射器筒体塑件型腔的布局 (13)5 医用注射器筒体塑件的浇注系统 (14)5.1 浇注系统的介绍及构成 (15)5.2 浇注系统各部分的详细介绍 (15)5.3产品的浇注系统设计 (16)6 医用注射器筒体塑件的顶出系统 (18)6.1 顶出系统的作用 (18)6.2 顶出系统的常用结构 (18)6.3产品顶出系统设计 (19)6.4顶出行程的计算 (21)7 医用注射器筒体塑件的冷却系统 (22)7.1冷却系统的介绍 (22)7.2 冷却系统的分类 (22)7.3产品的冷却系统设计 (23)8 模具的工作原理 (26)结束语 (28)致谢 (29)参考文献 (30)附录 (30)医用注射器筒体注塑模具的设计摘要模具生产技术水平的高低,已经成为衡量一个国家产品制造水平高低的一个标志,并且塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本文是关于医用注射器筒体注塑模具设计的说明,分别从七个章节介绍了注塑模具的设计,即对型腔、模仁、浇注系统、顶出系统、冷却系统等设计的详细阐述。

医用输液器注塑模具设计研究内容

医用输液器注塑模具设计研究内容下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!医用输液器注塑模具设计研究1. 研究背景在医疗行业中,输液器是常见的医疗器械之一,用于输液过程中药液的输送。

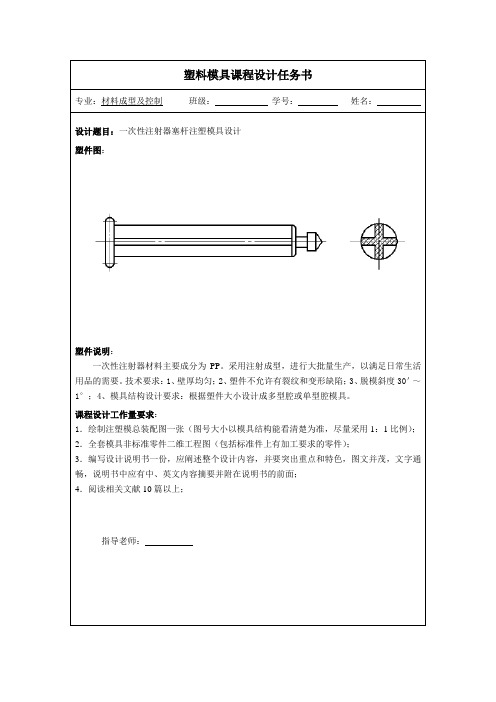

任务书

专业:材料成型及控制班级:学号:姓名:

设计题目:一次性注射器塞杆注塑模具设计

塑件图:

塑件说明:

一次性注射器材料主要成分为PP。采用注射成型,进行大批量生产,以满足日常生活用品的需要。技术要求:1、壁厚均匀;2、塑件不允许有裂纹和变形缺陷;3、脱模斜度30'~1°;4、模具结构设计要求:根据塑件大小设计成多型腔或单型腔模具。

课程设计工作量要求:

1.绘制注塑模总装配图一张(图号大小以模具结构能看清楚为准,尽量采用1:1比例);

2.全套模具非标准零件二维工程图(包括标准件上有加工要求的零件);

3.编写设计说明书一份,应阐述整个设计内容,并要突出重点和特色,图文并茂,文字通畅,说明书中应有中、英文内容摘要并附在说明书的前面;

4.

注射器管的注塑模具设计

摘要本次设计完成的是注射器管的注塑模具设计,在设计过程中利用了AutoCAD AutoCAD、、UG UG、、Solidworks Solidworks、、Moldflow 等软件完成全部设计工作。

由于PP(PP(聚丙烯聚丙烯聚丙烯))具有良好的耐热性、流动性和成型性能,所以塑件材料选择PP(PP(聚丙烯聚丙烯聚丙烯))。

塑件为乳白色,形状简单,结构对称,呈管状,精度要求较低。

通过对塑件的工艺分析, , 结合一些计算和资料查阅,设计了一模两腔两板模结合一些计算和资料查阅,设计了一模两腔两板模, 浇口采用对称扇形浇口,顶出机构采用顶杆式,设计了支撑柱,并且利用复位杆和复位弹簧实现复位。

由于塑件内孔过长,所以在模具中运用了液压侧抽芯机构,解决侧孔成型和侧抽芯与塑件脱离型腔顺序问题。

本文还对模具设计中的其他方面进行了简单的介绍,在实际应用中模具动作平稳可靠, , 生产的塑件生产的塑件符合设计和使用要求。

关键词:注塑模具设计;注射器管;注塑模具设计;注射器管;UG UG UG;;CAD/CAE/CAMABSTRACTThis design is injection mold design of syringe.In the design process,AutoCAD,UG process,AutoCAD,UG,Solidworks ,Solidworks ,Solidworks and Moldflow are being and Moldflow are being used to complete all the design work. As As PP(Polypropylene) PP(Polypropylene) PP(Polypropylene) has has has good good good heat heat heat resistance,fluidity resistance,fluidity resistance,fluidity and and and formability,it formability,it formability,it is is chosen as the material of the product.The milky tubal product has simple shape,symmetrical shape,symmetrical structure structure structure and and and low low low accuracy accuracy accuracy requirement.By requirement.By requirement.By the the the process process process analysis analysis and and count count count of of of the the the product product product and and and research research research of of of the the the relevant relevant relevant information,the information,the information,the mold mold mold adopts adopts two-plate mold with two cavities,the gate uses pin-point gate,the ejection mechanism utilizes push bars.The mold also adds support pins and adopts the reset rod and return spring to achieve restoration.As the bore of the product is too long,the hydraulic side pulling pulling mechanism mechanism mechanism is is is being being being added added added to to to the the the mold. mold. mold. This This This article article article also also also makes makes makes brief brief introduction of other aspect of the mold design. In practice, the mold runs smooth and reliable, the product comply with the design and using requirement. Key Words:Injection mold design; Syringe;UG;CAD/CAE/CAM录目 录摘要........................................................................................................................ I ABSTRACT ................................................................................ 错误!未定义书签。

注射器管的注塑模具设计

注射器管的注塑模具设计

首先,注射器管的注塑模具设计应考虑到产品的尺寸精度和外观质量。

注射器管作为医疗器械,其尺寸精度是十分重要的,因此在模具设计时需

要确保模具的结构稳定性,以避免尺寸变形和缺陷的出现。

同时,注射器

管的外观质量也需要高度关注,因此模具设计应考虑到模具表面的光洁度

和冷料产生的痕迹等因素。

其次,注射器管的注塑模具设计需要考虑到产品的材料特性。

注射器

管一般采用透明材料制成,如聚碳酸酯(PC)等,模具设计时需要考虑材料

的流动性和收缩率,以使得模具排气顺畅,并控制产品的尺寸精度。

此外,模具设计还需要考虑注塑过程中可能出现的熔胶线、气泡等缺陷,并采取

相应的措施进行预防和排除。

再次,注射器管的注塑模具设计还需要考虑到模具的结构和流道设计。

模具的结构应具备良好的刚度和稳定性,可以承受注塑过程中的高压和高温。

同时,模具的流道设计应合理,以确保熔胶在注射过程中能够顺利地

填充整个模腔,同时尽量减少料流路径的阻力和热量损失,提高注塑效率

和产品质量。

最后,注射器管的注塑模具设计还需要考虑到模具的冷却系统。

冷却

系统的设计对于注塑过程中的产品收缩和冷料的处理至关重要。

合理的冷

却系统可以提高产品的尺寸精度和外观质量,并缩短注塑周期。

因此,在

模具设计中需要考虑到冷却水的通道布置和冷却效果的评估。

综上所述,注射器管的注塑模具设计需要综合考虑产品的尺寸精度、

外观质量、材料特性、模具结构和流道设计、以及冷却系统等因素。

只有

通过科学合理的设计,才能制造出高质量的注射器管产品,提高生产效率和降低成本。

10ml注射器塞杆注射成型模具及成型工艺设计【开题报告】

毕业论文开题报告机械设计制造及其自动化10ml注射器塞杆注射成型模具及成型工艺设计一、选题的背景和意义1、高分子材料的成型方法主要有挤出成型、注塑成型、吹塑成型、压延成型、压制成型等,其中,注塑成型因可以生产和制造形状较为复杂的制品、易于与计算机技术结合、对各种塑料的加工具有良好的适应性, 生产能力较高, 并易于实现自动化等优点,在高分子材料的成型加工中占有极其重要的位置,几乎所有的热塑性塑料及多种热固性塑料都可用此法成型。

注塑成型技术广泛应用于汽车、家电、日用品、办公自动化设备、建材等诸多领域。

近年来,这些工业领域迅速发展给注塑成型技术的发展提供了强大的推动力,使注塑成型技术在发展速度上、水平上都得到了迅猛的发展,特别是对于注塑成型新技术的发展更是起到了强大的推动作用。

同时,注塑制品约占整个塑料制品总量的20%-30%,尤其是塑料作为工程结构材料的出现,注塑制品的用途已从民用扩大到国民经济各个领域,并将逐步代替传统的金属和非金属材料制品,在尖端技术中,也是不可缺少的。

近年注塑成型技术发展总趋势是不断满足高分子制品向高度集成化、高度精密化、高产量等方面发展的要求,实现对制品材料的聚集态、相形态、组织形态等方面的控制,或实现对制品进行异质材料的复合,最大程度地发挥聚合物的特性,达到制品高性能的目的。

塑料工业在这种发展趋势下,其注射设备日益向着大型、高效、高速、高精度、高自动化、低能耗和低噪音方向发展,而注射技术则在塑化、节约原料和复合制品的注射等方面发展。

因此深入研究塑料注塑成型技术与注塑成型设备,克服制品中的缺陷,对科技进步与人们高标准的生活要求有重要意义。

2、一次性注射器以其轻便,安全,卫生,易保存、易运输的优点取代了传统的玻璃注射器在医疗行业使用越来越广泛,需求量日益增加,现已不单单是注射输液的主要工具,也能满足其他特殊事件。

同时一次性注射器的制造工艺与制件品质也直接关系到使用者的身体安全与健康。

注塑模课程设计说明书——注射器推杆

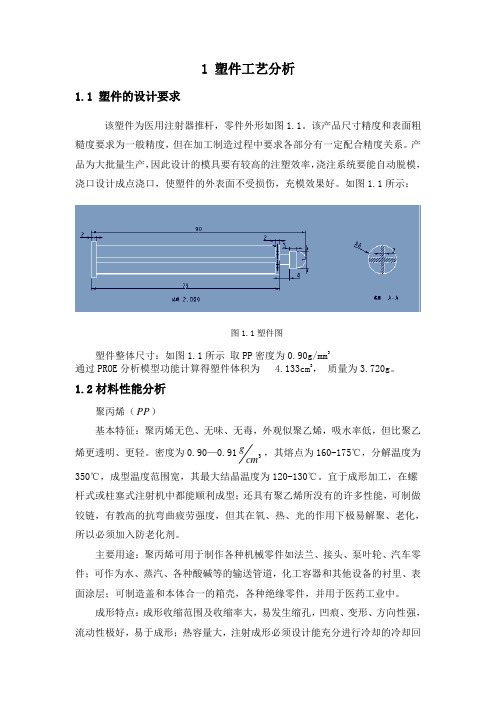

1 塑件工艺分析1.1 塑件的设计要求该塑件为医用注射器推杆,零件外形如图1.1。

该产品尺寸精度和表面粗糙度要求为一般精度,但在加工制造过程中要求各部分有一定配合精度关系。

产品为大批量生产,因此设计的模具要有较高的注塑效率,浇注系统要能自动脱模,浇口设计成点浇口,使塑件的外表面不受损伤,充模效果好。

如图1.1所示:图1.1塑件图塑件整体尺寸:如图1.1所示取PP密度为0.90g/mm3通过PROE分析模型功能计算得塑件体积为 4.133cm3,质量为3.720g。

1.2材料性能分析聚丙烯(PP)基本特征:聚丙烯无色、无味、无毒,外观似聚乙烯,吸水率低,但比聚乙g,其熔点为160-175℃,分解温度为烯更透明、更轻。

密度为0.90—0.913cm350℃,成型温度范围宽,其最大结晶温度为120-130℃。

宜于成形加工,在螺杆式或柱塞式注射机中都能顺利成型;还具有聚乙烯所没有的许多性能,可制做铰链,有教高的抗弯曲疲劳强度,但其在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

主要用途:聚丙烯可用于制作各种机械零件如法兰、接头、泵叶轮、汽车零件;可作为水、蒸汽、各种酸碱等的输送管道,化工容器和其他设备的衬里、表面涂层;可制造盖和本体合一的箱壳,各种绝缘零件,并用于医药工业中。

成形特点:成形收缩范围及收缩率大,易发生缩孔,凹痕、变形、方向性强,流动性极好,易于成形;热容量大,注射成形必须设计能充分进行冷却的冷却回路;注意控制成形温度。

料温低时方向性明显,尤其是低温、高压时更明显。

聚丙烯成形的适宜模温为80度左右,不可低于50度,否则会造成成形塑件表面光泽差,产生熔接痕等缺陷。

温度过高会产生翘曲或变形。

急冷时成碟状晶结构,缓冷时成球晶结构。

1.3 PP 的收缩率及密度查PP 材料性能参数可知知聚丙烯(pp )的收缩率(5.2~0.1)%,由聚丙烯(pp )的成形特点可知其成形收缩率范围及收缩率,采用中值确定其收缩率值为%75.1%10025.20.1=⨯+,密度取为9.03cm g 。

10mlpp材料注射器推杆设计说明书(公式准确)

注射器推杆注塑模具设计第一章绪论1.1 模具工业是国民经济的基础工业模具是工业生产中的主要工艺装备,模具工业是基础工业。

采用模具生产零部件,具有生产效率高、质量好、成本低、节省能源和原材料等一系列优点。

它已成为当代工业生产的重要手段和工艺发展方向。

现代工业品的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。

因此,模具工业对国民经济和社会的发展,将会起越来越大的作用。

模具工业薄弱将严重影响工业产品造型的变化和新产品的开发。

1.2模具的重要地位模具是一种技术密集、资金密集型产品,在我国国民经济巾的地位也非常重要。

模具工业已被我国正式确定为基础产业。

模具是工业生产的基础工艺装备。

振兴和发展我国的模具工业,日益受到人们的重视和关注。

在电子、汽车、电机、电器、仪器、仪表、家电和通讯等产品中,60~80%的零部件,都要依靠模具成形。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模月召开的中央经济工作会议,首次明确提出了加大装备工业的开发力度,推进关键设备的国产化。

将机械工业作为装备工业,把它同一般的加工工业区别开来,是对机械工业在国民经济中的地位与作用的重新定位。

模具作为基础工艺装备,在装备工业中自然有其重要地位。

因为国民经济各产业部门需要的装备,其零部件有很大一部分是用模具做出来的。

第四,模具工业地位之重要,还在于国民经济的五大支柱产业——机械、电子、汽车、石化、建筑,都要求模具工业的发展与之相适应。

机械、电子、汽车工业需要大量的模具,特别是轿车大型覆盖件模具、电子产品的精密塑料模具和冲压模具,目前在质与量上都远不能满足这些支柱产业发展的需要。

这几年,我国每年要进口近10亿美元的模具。

我国石化工业一年生产500多万吨聚乙烯、聚丙烯和其他合成树脂,很大一部分需要塑料模具成形,做成制品,才能用于生产和生活的消费。

塑料注射模具设计

设计解决方案

采用多腔模具设计,优化流道布局以实现均匀填充 ;应用先进的冷却系统,如随形冷却,以提高冷却 效率和均匀性。

设计结果

通过精细的模具设计,实现了手机外壳的高 效、高质量生产。

案例二:汽车零部件注射模具设计

01

设计挑战

02

设计解决方案

汽车零部件通常具有严格的尺寸公差 和性能要求,而且生产批量大。

2. 模具结构设计

根据产品形状和工艺要求,设计模具的基本结构,包 括型腔、型芯、流道、冷却系统等。

3. 材料选择

根据产品性能和生产要求,选择合适的模具钢材、塑 料原料和辅助材料。

实践:注射模具设计操作指南

4. 详细设计

利用CAD/CAE工具,进行模具的详细 设计,包括零件尺寸、公差、表面处理

等。

6. 调试与优化

高效率要求

提高生产效率是降低成本、增强竞争 力的关键。塑料注射模具设计需要优 化结构,减少生产过程中的辅助时间 和换模时间。同时,设计师还需要考 虑如何实现自动化生产,提高设备的 利用率和生产效率。通过引入先进的 生产技术和管理方法,塑料注射模具 设计能够应对高效率挑战,满足市场 需求。

01

总结与展望

热流道系统

采用加热元件对流道进行加热,保持塑料熔融状态,减少能量损失。

优点

提高生产效率、降低原料浪费、改善产品质量。

热流道设计要素

加热元件的选择与布局、流道截面形状与尺寸、温度控制系统。

应用领域

适用于多腔模具、大型模具和对产品质量要求较高的场合。

多色注射模具设计

实现方式

通过在同一套模具中设置多个注射单元,实 现多种颜色的塑料同时注射成型。

05

02

2. 初步设计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本次设计完成的是注射器管的注塑模具设计,在设计过程中利用了AutoCAD、UG、Solidworks、Moldflow等软件完成全部设计工作。

由于PP(聚丙烯)具有良好的耐热性、流动性和成型性能,所以塑件材料选择PP(聚丙烯)。

塑件为乳白色,形状简单,结构对称,呈管状,精度要求较低。

通过对塑件的工艺分析, 结合一些计算和资料查阅,设计了一模两腔两板模, 浇口采用对称扇形浇口,顶出机构采用顶杆式,设计了支撑柱,并且利用复位杆和复位弹簧实现复位。

由于塑件内孔过长,所以在模具中运用了液压侧抽芯机构,解决侧孔成型和侧抽芯与塑件脱离型腔顺序问题。

本文还对模具设计中的其他方面进行了简单的介绍,在实际应用中模具动作平稳可靠, 生产的塑件符合设计和使用要求。

关键词:注塑模具设计;注射器管;UG;CAD/CAE/CAMABSTRACTThis design is injection mold design of syringe.In the design process,AutoCAD,UG,Solidworks and Moldflow are being used to complete all the design work.As PP(Polypropylene) has good heat resistance,fluidity and formability,it is chosen as the material of the product.The milky tubal product has simple shape,symmetrical structure and low accuracy requirement.By the process analysis and count of the product and research of the relevant information,the mold adopts two-plate mold with two cavities,the gate uses pin-point gate,the ejection mechanism utilizes push bars.The mold also adds support pins and adopts the reset rod and return spring to achieve restoration.As the bore of the product is too long,the hydraulic side pulling mechanism is being added to the mold. This article also makes brief introduction of other aspect of the mold design. In practice, the mold runs smooth and reliable, the product comply with the design and using requirement.Key Words:Injection mold design; Syringe;UG;CAD/CAE/CAM目录摘要 (I)ABSTRACT ................................................................................... 错误!未定义书签。

第一章绪论.. (1)1.1 模具在加工工业中的地位 (1)1.2 模具的发展趋势 (1)第二章塑件工艺分析 (3)2.1 塑件设计图 (3)2.2 塑件工艺分析 (3)2.2.1塑件结构工艺性 (3)2.2.2塑件工艺性分析 (3)2.3 塑件材料PP(聚丙烯)的性能与工艺参数 (3)2.3.1塑件材料的性能 (3)2.3.2塑件材料的成型条件 (4)第三章注射机的选择 (6)3.1 选择注射机 (6)3.2 基本参数的校核 (6)3.2.1注射量的校核 (7)3.2.2注射压力的校核 (7)3.2.3锁模力的校核 (7)3.3 模具外形尺寸的校核 (7)3.3.1模具厚度的校核 (7)3.3.2开模行程的校核 (8)第四章模具结构的设计 (9)第五章成型零件的设计与计算 (12)5.1 成型零件的设计 (12)5.5.1型腔的结构形式 (12)5.5.2型芯的结构形式 (13)5.2 型腔、型芯的径向尺寸与深度 (13)第六章塑件在模具中的位置及浇注系统的设计 (15)6.1 型腔数目的确定 (15)6.2 型腔的分布 (15)6.3 分型面的选择 (16)6.4 普通浇注系统的设计 (16)6.4.1主流道设计 (16)6.4.2分流道设计 (17)6.4.3冷料穴的设计 (19)6.4.4浇口的设计 (20)第七章合模导向机构设计 (23)7.1 导向机构设计 (23)7.1.1导向机构的功用 (23)7.1.2导柱导向机构设计要点 (23)7.1.3导向机构结构与设计 (24)第八章脱模机构设计 (25)8.1 脱模机构设计 (25)8.1.1设计原则 (25)8.1.2推杆的位置与布局 (25)8.1.3脱模机构设计 (26)第九章冷却系统设计 (28)第十章排气系统设计 (30)第十一章侧抽型机构设计 (31)第十二章模具的装配 (32)第十三章模具在注塑机上的安装与调试 (34)结论 (36)参考文献 (37)致谢 (38)第一章绪论1.1 模具在加工工业中的地位模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。

在各种材料加工工业中广泛的使用着各种模具。

例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。

对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。

以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

模具影响着制品的质量。

首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸精度和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,在加工过程中,模具结构对操作难以程度影响很大。

在大批量生产塑料制品时,应尽量减少开模、合模的过程和取制件过程中的手工劳动,为此,常采用自动开合模自动顶出机构,在全自动生产时还要保证制品能自动从模具中脱落。

另外模具对制品的成本也有影响。

当批量不大时,模具的费用在制件上的成本所占的比例将会很大,这时应尽可能的采用结构合理而简单的模具,以降低成本。

现代生产中,合理的加工工艺、高效的设备、先进的模具是必不可少是三项重要因素,尤其是模具对实现材料加工工艺要求、塑料制件的使用要求和造型设计起着重要的作用。

高效的全自动设备也只有装上能自动化生产的模具才有可能发挥其作用,产品的生产和更新都是以模具的制造和更新为前提的。

由于制件品种和产量需求很大,对模具也提出了越来越高的要求。

因此促进模具的不断向前发展。

1.2 模具的发展趋势近年来,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。

从模具设计和制造角度来看,模具的发展趋势可分为以下几个方面:(1)加深理论研究在模具设计中,对工艺原理的研究越来越深入,模具设计已经有经验设计阶段逐渐向理论技术设计各方面发展,使得产品的产量和质量都得到很大的提高。

(2)高效率、自动化大量采用各种高效率、自动化的模具结构。

高速自动化的成型机械配合以先进的模具,对提高产品质量,提高生产率,降低成本起了很大的作用。

(3)大型、超小型及高精度由于产品应用的扩大,于是出现了各种大型、精密和高寿命的成型模具,为了满足这些要求,研制了各种高强度、高硬度、高耐磨性能且易加工、热处理变形小、导热性优异的制模材料。

(4)革新模具制造工艺在模具制造工艺上,为缩短模具的制造周期,减少钳工的工作量,在模具加工工艺上作了很大的改进,特别是异形型腔的加工,采用了各种先进的机床,这不仅大大提高了机械加工的比重,而且提高了加工精度。

(5)标准化开展标准化工作,不仅大大提高了生产模具的效率,而且改善了质量,降低了成本。

第二章塑件工艺分析2.1 塑件设计图图2.1 塑件图2.2 塑件工艺分析2.2.1 塑件结构工艺性注射器管见图1,大批量生产,形状简单,结构对称,呈管状,表面精度要求不高,尺寸精度要求较高,再结合其材料性能,故选一般精度等级:IT5。

2.2.2 塑件工艺性分析塑件材料为PP(聚丙烯),乳白色,其表面精度要求不高,有浇口,有顶出痕迹,故采用对称扇形侧浇口。

由于塑件内孔过长,所以运用了液压侧抽型机构,解决侧孔成型和侧抽芯与塑件脱离型腔顺序问题。

2.3 塑件材料PP(聚丙烯)的性能与工艺参数2.3.1 塑件材料的性能聚丙烯(PP)性能:(1)产品质轻,韧性好,耐化学性好,耐磨性好,高温冲击性好;(2)软化温度为150℃,由于结晶度较高,这种材料的表面刚度和抗划痕特性很好;(3)不存在环境应力开裂问题;(4)流动性好,成型性能好;(5)PP是通用塑料中耐热性最好的,具有突出的延伸性和抗疲劳性能,屈服强度高,有很高的疲劳寿命。

2.3.2 塑件材料的成型条件表2.1 聚丙烯(PP)的成型条件第三章注射机选择3.1 选择注射机根据塑件的体积,并且模具成型的塑料制品和流道凝料总体积应小于注射机的额定注射量的80%,故注射机的额定注射量≥24.3753cm,查书《实用模具设计与制造手册》选定注射机型号为SZ-30/250,参数如表2。

表3.1 注射机参数3.2 基本参数的校核3.2.1 注射量的校核必须使一个成形周期内所需注射的塑料熔体的量在注射机额定注射量的80%以内,其关系按下式校核:0.8s j g nV V V +≤式中 n -模具型腔数目;s V -单个塑件的容积;j V -浇注系统和飞边所需塑料的容积;g V -注射机额定注射量。

塑件材料为PP (聚丙烯),查书《实用模具设计与制造手册》得其密度为0.91g/cm ³,平均收缩率为2.15%。

由UG 软件计算得塑件的体积为38s V cm =,浇注系统体积为33.5j V cm =,得20.8s j g V V V +≤,该注射机注射量满足模具的要求。

3.2.2 注射压力的校核注射机的最大注射压力应小于塑件成形所需的压力,即z ch P P ≥式中 z P -注射机最大注射压力;ch P -塑件成形所需的注射压力。