自动进出料系统

电石生产用原料上料、出料系统自动化措施

电石生产用原料上料、出料系统自动化措施[摘要]:近年来中国已成为世界最大的电石生产国,但电石生产所用原料的输送系统自动化程度却一直处于落后水平,绝大多数的输送还是靠人们在现场手动进行操作,通过电气控制来实现原料输送系统的启停。

这种传统的操作方式不但消耗了大量的劳动力,而且人员还存在一定的安全隐患。

因此,提升电石原料输送系统的自动化水平对降低员工的安全风险和劳动强度,提高设备的使用寿命和利用率具有重要意义。

本文主要是根据神木市电石集团能源发展有限责任公司电石炉所用原料上料、出料系统进行自动化改造,电石炉生产用原料上料、出料过程自动化的实现涉及计算机技术、通信技术、控制技术和网络技术等综合集成技术。

[关键词]:雷达料位计;接近开关;卸料小车;自动化1.国内电石生产现状生产过程自动化是指石油、化工、电力、冶金、轻工等工业部门以连续性物流为主要特征的生产过程的自动控制,主要解决各种生产过程中的温度、压力、流量、液位(或物位)、以及成分(或物性)等参数的自动监测和控制问题[1]。

十二五期间,中国电石行业就提出“提高自动化水平和机械化、改善工人劳动环境、降低能耗与物耗”的目标,至今在电石生产的自动化生产方面已经有了一定的提高,而且很多国内企业都在积极探索中,但总体而言,离最终的目标还有一定的距离。

目前由于电石生产所用原料上料、出料输送系统自动化水平落后,所占用的劳动力还是较为明显的,人员的安全得不到有效的保障,所处环境对员工的身心健康造成一定的伤害,再者,设备的利用率和使用寿命得不到有效的发挥。

同时,在生产增值增效,节能降耗以及稳定运行方面也得不到较大的成效,现就针对此现状研究改进的成果进行详细的剖析。

2.原料上料、出料系统自动化2.1.电石生产工艺流程碳化钙(CaC2)俗称电石。

工业品呈灰色、黄褐色或黑色,含碳化钙较高的呈紫色。

其新创断面有光泽,在空气中吸收水分呈灰色或灰白色,能导电,纯度愈高,导电性愈好。

自动进出料系统URS

自动进出料系统用户需求标准O E/STP/30/URS/02/001(00)**有限公司2011年06月自动进出料系统用户需求标准OE/STP/30/URS/02/001(00)目录1.综述 (1)1.1 背景: (1)1.2 目的: (1)1.3 范围: (1)1.4 责任: (1)1.5 工艺描述: (1)2.法规标准 (1)3.技术要求 (2)3.1机械要求 (2)3.2电器及仪表要求 (3)3.3安全性要求 (3)3.4材质要求 (4)3.5维护要求 (4)3.6 清洁要求 (4)3.7 控制系统要求 (4)4.设备功能要求和设计标准 (7)5.设备安装要求 (7)6.公用系统要求 (7)7.供应商/用户责任 (7)8.文件和证书要求: (8)9.合同和采购单 (10)10.术语说明 (10)11.修订历史 (10)1.综述1.1 背景:公司新厂区新上冻干粉针生产车间,二三层各设一条冻干线,每条线安装**台30m2/40m2冻干机,每条生产线需要一套自动进出料系统,每套可供**台冻干机自动进出料。

本URS涉及二层和三层生产线的自动进出料系统各一套,即每一套包括一组小车式系统或三组固定式系统,两者选择其一,必须满足三台冻干机需要。

采用自动进出料系统,极大地降低入箱人员劳动强度,而且操作过程中,可有效避免人员与产品接触,减少对产品造成污染,产品无菌会得到更好的保证。

采用自动进出料系统,还可以提高生产速度和生产的自动化程度,提高成品率,降低人工成本。

因此选用自动进出料系统。

1.2 目的:本URS为用户和供应商对自动进出料系统的设计、制造、材质、控制系统、检查和测试、文件、包装和交付、安装调试、验收、培训和验证提供依据。

1.3 范围:本URS适用于新厂区冻干粉针生产线的自动进出料系统。

1.4 责任:需方对本URS的编制质量负责。

供方须严格按照本URS所明确的法规标准、技术要求、服务要求,提供相关设备设施和服务,供方须对需方所提供的URS负保密责任。

自动送料装车系统PLC控制设计

自动送料装车系统PLC控制设计在设计自动送料装车系统的PLC控制时,需要考虑以下几个方面。

首先是系统的硬件设计。

自动送料装车系统的硬件设备包括传感器、执行器、电机控制器等。

传感器用于检测物料的位置和状态,如光电传感器可以检测物料的到位和离开状态,压力传感器可以检测物料的重量和压力等。

执行器用于控制物料的移动和装载,如气缸可以用于推动物料的移动,电机可以用于驱动输送带的运动。

电机控制器用于控制电机的启停和速度调节。

在PLC控制设计中,需要根据实际需求选取合适的硬件设备,并配置相应的输入输出端口。

其次是系统的逻辑控制。

自动送料装车系统的逻辑控制包括物料的检测、移动和装载的逻辑控制。

通过光电传感器等传感器检测物料的位置和状态,PLC可以根据这些信号对电机和执行器进行控制,实现物料的移动和装载。

例如,当光电传感器检测到物料到位时,PLC可以控制执行器将物料推动到指定位置;当光电传感器检测到物料离开时,PLC可以控制电机停止运动。

在逻辑控制设计中,需要根据实际流程和要求,编写PLC的逻辑程序,明确各个信号的处理方式和相应的控制动作。

最后是系统的安全设计。

在自动送料装车系统中,安全性是一个非常重要的考虑因素。

系统设计应该考虑到可能出现的故障和意外情况,并采取相应的安全措施。

例如,可以在输送带上设置紧急停止按钮,一旦发生紧急情况,可以立即停止输送带的运动;可以在执行器上设置限位开关,一旦执行器超过了安全范围,可以自动停止运动。

同时,还应考虑到保护设备的安全性设计,如安装防护罩,避免人员接触到危险部位。

在安全设计中,需要充分考虑系统的各个环节和可能的风险,并采取相应的措施保障工作人员的安全。

综上所述,自动送料装车系统的PLC控制设计主要包括硬件设计、逻辑控制和安全设计。

通过科学合理地设计PLC控制系统,可以提高自动送料装车系统的稳定性和效率,实现工业生产的自动化控制。

自动上料配料系统方案

物料输送自动上料及配料系统方案一、项目概述锂电池负极材料生产线的前端DCS自动上料及配料系统。

该系统用于以石油炼解后的附产品石焦油为主要原料,通过物理及化学反应生产人工石墨生产线的自动上料、输送,自动配料,自动投放的系统控制,实现系统在线实时监测,信息、故障提醒、生成生产记录、统计报表等。

为业主提供准确可靠的数据报表、产出量报表等。

历史气候情况:该地区属于中亚温湿气候,年平均气温为17.3°C。

其中,一月份最冷,平均气温4.7C,历史上极端最低气温为零下15.1C,七月份最热,平均气温29C,极端最高温曾在8月初出现达40.4C。

全年平均降雨量为1612毫米,最多年份达2264毫米,最少年份只有1237毫米,降雨量集中在4—6月份,占全年的54%,7—9月雨量减少,不到全年的28%。

年相对湿度平均为79%,无霜期年平均为260天左右,年日照时数达1803小时。

石焦油参数:颗粒度(D50)8~10um,常规散装堆积密度为:0.3~0.45,最低为:0.22,挤压后最大密度为:1.1含水率:小于0.2%,物料安息角:,硬度:1-2.工艺流程要求连贯、可靠、严禁出现跑漏冒等恶性事故的发生,确保系统全年正常生产。

生产线按年度需定期检查,提起排除故障隐患。

1、用户需求分析(1)、产品规模生产要求系统具有更大的产能、更高的稳定性;(2)、降低人工上料劳动强度、改善员工工作环境、提高计量精度;(3)、粉体及液体物料均应自动上料、自动计量;(4)、每次生产的不同配方(原料配比)均可在电脑上进行操作;(5)、生产过程实现自动化控制及远程监控,同时可根据操作级别设置就地操作和急停。

(6)、对储料罐设置上限和下限报警,超限停机。

2、项目设计、制造、安装、检验标准DCS自动上料及配料系统在设计、制造和验收过程中应符合国家相关技术规范和标准,并以最新版为准。

包括但不限于下列标准:GB/T9969—2008工业产品使用说明书总则GB/T14436—1993工业产品保证文件GB/T6587—1986电子测量仪器GB/T7724—2008称重显示控制器技术条件JJG555—1996非自动秤通用检定规程QB1563—2003衡器产品型号编制方法GB/T7551—2008称重传感器GB/T14249.1—93 JJG649-90电子衡器安全要求数字称重显示器GB/T14249.2-93电子衡器通用技术要求GB/T5185-1985气焊、手工电弧焊及气体保护焊,焊缝坡口的基本形式与尺寸GB1184形状和位置公差、未注公差的规定GB1901公差与配合尺寸至500mm孔、轴工差带与配合GB/T1804一般公差线性尺寸的未注公差GB1764漆膜厚度测定法JB/TQ4000.3焊接通用技术条件IEC/GB电动机技术标准GB324-88钢焊缝符号表示法GB8923涂装钢材表面锈蚀等级和除锈等级GB9286色漆和清漆漆膜的划格试验JB8产品标牌JB/ZQ4000.3焊接通用技术要求B/ZQ4286-86包装通用技术条件GB4208外壳防护等级分类TJ231(四)GBJ17-88机械设备安装工程施工及验收规范钢结构设计规范GB191-2000包装储运图示标志GB3797-89电控设备第二部分装有电子器件的电控设备GB4064-83电气设备安全设计导则GB14285-93继电保护和安全自动装置技术规程GB/T1459898-91电气装置安装工程电气设备交接试验标准GB1497-85低压电器基本标准二、本方案自动上料及配料系统组成生产线配料主要完从与混料机下部料仓星型给料机下部开始:通过1号物料输送机f2号物料输送机f1~12号下料器—1〜12计量仓f1~12号仓下料排料阀f1~12号水平输送机f1~12号釜口气动球阀止。

自动进出料系统技参

工作动力

液压驱动

Hydraulic driven

2

蘑菇阀尺寸

Mushroom valve dimension

DN-700mm

技术优势Technical advantages

1

蘑菇阀球头采用模压制造,球头表面光洁易清洗;

The head of mushroom valve is manufactured by molding, the head surface is glabrous and easy clean.

Door lock system with safe bolt which is patented designed is independent monitoring and interlock working.It makes the performance be more safe and relibale.

4

新型蘑菇阀具有很高的密封性和准确性,可完全防止内泄漏;

New-fashioned plate flange of mushroom valve is used the secondary process which has very high sealing quality and accuracy.These can thoroughly prevent the inside leak.

D、制冷系统

Refrigeration system

序号

SN

名称

Name

型号/规格/材质

Model/Specifications/Material

数量

Number

1

压缩机型号及数量

Compressor model and

自动化输送系统

自动化输送系统引言概述:自动化输送系统是现代工业生产中广泛应用的一种高效率、高精度的物流输送系统。

它通过运用先进的技术和设备,实现了物料的自动化运输、分拣和装载,大大提高了生产效率和物流运输的准确性。

本文将从五个方面详细介绍自动化输送系统的工作原理、应用领域、优势、发展趋势以及未来的挑战。

一、工作原理1.1 传感器技术:自动化输送系统通过安装各种传感器,如光电传感器、压力传感器等,实时监测物料的位置、状态和数量,从而准确控制输送线的运行。

1.2 控制系统:自动化输送系统采用先进的控制系统,如PLC(可编程逻辑控制器),通过编程控制输送线的运行速度、方向和住手,实现物料的自动化输送。

1.3 机械装置:自动化输送系统还包括各种机械装置,如输送带、滚筒、转盘等,用于将物料从一个位置运送到另一个位置,并实现物料的分拣、装载等功能。

二、应用领域2.1 创造业:自动化输送系统在创造业中广泛应用,可以实现生产线上的物料输送、装配线的自动化运作,提高生产效率和产品质量。

2.2 仓储物流:自动化输送系统可以应用于仓储物流领域,实现物料的自动化分拣、装载和储存,减少人工操作,提高物流效率。

2.3 邮政快递:自动化输送系统在邮政快递行业中也有广泛应用,可以实现包裹的自动化分拣、装载和投递,提高快递处理速度和准确性。

三、优势3.1 提高生产效率:自动化输送系统可以实现物料的连续运输和自动化处理,大大提高了生产效率,减少了人工操作的时间和成本。

3.2 提高物流准确性:自动化输送系统通过传感器和控制系统的精确控制,可以实现物料的准确分拣和装载,减少了人为错误和失误。

3.3 节约成本:自动化输送系统可以减少人工操作和物料损耗,降低了生产和物流的成本,提高了企业的竞争力。

四、发展趋势4.1 智能化:自动化输送系统将越来越智能化,通过引入人工智能和机器学习技术,实现系统的自主决策和优化运行。

4.2 多样化:自动化输送系统将逐渐应用于更多的行业和领域,满足不同行业的需求,如医药、食品等。

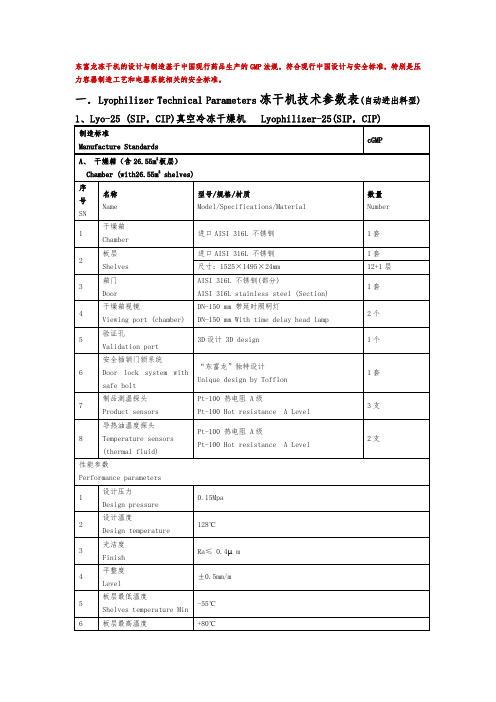

冻干机及其自动进出料系统URS

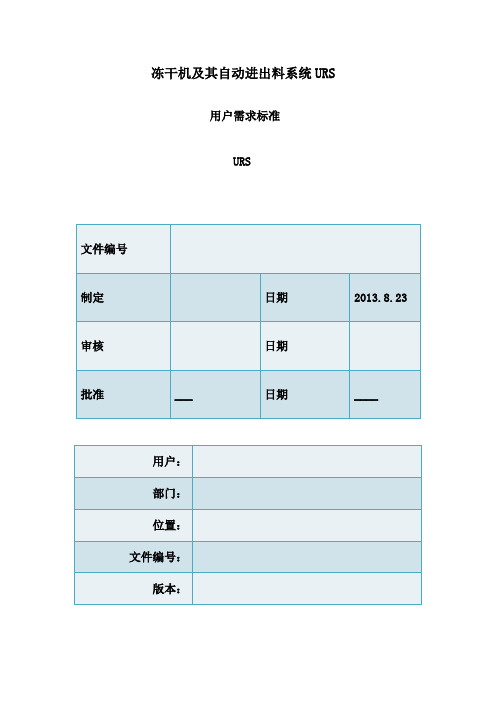

冻干机及其自动进出料系统URS用户需求标准URS文件编号制定日期2013.8.23 审核日期批准___ 日期____用户:部门:位置:文件编号:版本:审核和批准名字公司职能签名日期编写GMP咨询师审核GMP经理审核生产经理审核工程经理审核验证经理审核项目经理批准QA经理版本历史版本. 日期编写人变更描述目录1.概述 (1)1.1范围 (1)1.2遵循方针 (1)1.3法规和指南 (1)2.介绍 (1)2.1目的 (1)2.2范围 (1)2.3描述 (1)2.4说明 (2)3.术语 (3)4.用户要求 (4)4.1生产能力 (4)4.2工艺要求 (4)4.3功能 (5)5.自动进出料 (10)6.公用系统 (10)7.环境 (11)8.清洁要求 (11)9.限制和要求条款 (11)10.约束条件 (12)1. 概述1.1范围本文件的起草用来确认Iron Spirit设计对准备采购的冻干机及其自动进出料系统的规格和性能要求。

本文件内容涉及设备、测试步骤、规格、文档和参考书目,所有这些将支持冻干机及其自动进出料系统URS的合理性。

1.2遵循方针本URS文件的起草符合Iron Spirit设计的质量方针和要求。

1.3法规和指南整个系统或设备必须符合中国现行GMP,美国FDA和欧盟GMP的要求。

另外,供应商所供应系统或设备应该符合以下使用的法规和指南:ISPE制药工程基准指南系列——无菌生产设施(第二版)2. 介绍2.1 目的该文件的目的是定义位于生产厂房二楼的冻干制剂车间冻干机的用户需求标准。

该URS在移交给供应商之后,将意味着所有指定的要求被涵盖在供应商的供应范围之内。

2.2 范围序号设备名称部门流程图位号地点1.2.2.3 描述本文件是Iron Spirit设计制定的用以说明无菌冻干粉针剂的冻干机及其进出料系统的用户要求,目的是协助用户通过重要的部件、关键参数和必需的选择,一可能的最有效的花费去获得满足用户需求的无菌东干粉针剂的冻干机及其进出料系统。

自动进出料方案

自动进出料方案1. 引言随着工业自动化的快速发展,自动进出料系统在生产过程中扮演着重要的角色。

自动进出料方案可以大大提高生产效率,减少人力投入,并降低生产成本。

本文将介绍一种基于自动化技术的进出料方案,并详细阐述其实施步骤和优势。

2. 方案实施步骤2.1 系统设计和选型在实施自动进出料方案之前,首先需要进行系统设计和设备选型。

根据具体的生产需求和工作环境,选择合适的自动化设备。

常见的自动化设备包括传送带、机械臂、搬运机器人等。

根据生产线的复杂程度和要求,可以选择单一设备或多种设备的组合方案。

2.2 设备安装和调试在设备选型确定后,需要进行设备的安装和调试。

根据设备的安装说明和操作手册,进行设备的安装和调试工作。

确保设备能够正常运行,并与其他设备或系统进行适配。

在调试过程中,需要对设备的运行状态进行监控和测试,及时解决可能出现的问题和故障。

2.3 系统集成和测试设备安装和调试完成后,需要进行系统集成和测试。

将自动化设备与生产线的其他设备和控制系统进行连接和集成,确保各个部分能够协同工作。

进行系统级的测试,包括设备间的通信、数据传输和协调运动等方面的测试。

根据测试结果对系统进行调整和优化,以确保系统的稳定性和可靠性。

2.4 员工培训和操作指导在完成系统集成和测试后,需要对生产线的操作员进行培训和操作指导。

培训内容包括设备的操作方法、故障处理和安全注意事项等。

通过培训,使操作员能够熟练掌握自动进出料系统的使用方法,并能够独立进行操作和维护。

3. 自动进出料方案的优势3.1 提高生产效率自动进出料方案可以实现生产线的自动化操作,减少人工干预,提高生产效率。

自动化设备可以快速、准确地进行物料的进出料,避免了人为的操作错误和延误,提高了生产线的整体运行效率。

3.2 减少人力投入自动进出料方案可以减少对人力的依赖,降低了生产过程中的人工成本。

自动化设备可以替代部分繁重、重复的工作,减轻了操作员的工作负担,提高了工作效率。

冻干机及其自动进出料系统URS1

冻干机及其自动进出料系统用户需求标准审核和批准版本历史目录1.概述.................................................... (1)1.1范围.................................................... . (1)1.2遵循方针 (1)1.3法规和指南 (1)2.介绍.................................................... (1)2.1目的.................................................... . (1)2.2范围.................................................... . (1)2.3描述.................................................... . (1)2.4说明.................................................... . (2)3.术语.................................................... (3)4.用户要求.................................................... .. (4)4.1生产能力 (4)4.2工艺要求 (4)4.3功能.................................................... . (5)5.自动进出料......................................................106.公用系统.................................................... . (10)7.环境.................................................... .. (11)8.清洁要求.................................................... . (11)9.限制和要求条款 (11)10.约束条件.................................................... . (12)1. 概述1.1范围本文件的起草用来确认设计对准备采购的冻干机及其自动进出料系统的规格和性能要求。

冻干机自动进出料系统

1

0011 0010 1010 1101 0001 0100 1011

1

人工上料系统

最后总结

0011 0010 1010 1101 0001 0100 1011

• 根据污染发生的几率考虑: 全自动移动AGV上料站=全自动固定上料站< AGV上料站 全自动移动AGV上料站=全自动固定上料站<固定半自 动上料站<人工辅助层流车上料< 动上料站<人工辅助层流车上料<人工上料 • 投入成本考虑: • 全自动移动AGV上料站 >全自动固定上料站>固定半自 全自动移动AGV AGV上料站 全自动固定上料站> 动上料站>人工辅助层流车上料> 动上料站>人工辅助层流车上料>人工上料 • 综合考虑性价比:固定辅助上料站性价比最高。 综合考虑性价比:固定辅助上料站性价比最高。 • 如果从长远发展考虑,自动固定上料符合未来10年甚至 更长的发展需要。

1

4.人工加层流车辅助上料系统 4.人工加层流车辅助上料系统

0011 0010 1010 1101 0001 0100 1011

• 人工整理半加塞西林瓶使用充电百级移动层流车(也 可电动遥控导向驱动) • 缺点:该方式转运无菌灌装后的半加塞制品操作过程 比较繁琐,而且需要多次转运,人为参与的过程相对 较多,增加了制品的污染纪律 • 优点:由于投入成本较少,比传统的人工转运方式,污 染的几率会好得多,但对于操作人的作业水平要求较 高,目前应用此方法的企业也较多。如果经过多年的 生产验证和数据分析,如果此方法对于无菌控制较好 ,如果改造资金有限,也可作为一种过渡方法,估计3 -5年后需要改造。

1

1.移动式自动进出料系统 1.移动式自动进出料系统

0011 0010 1010 1101 0001 0100 1011

自动上料系统技术操作规程

自动上料系统技术操作规程自动上料系统是一种应用于工业生产中的设备,它能够自动将原材料转运至生产设备中,提高了生产效率和质量。

为了保证系统的正常运行,以及员工的安全,需要制定一些技术操作规程。

下面是一份自动上料系统技术操作规程的范例:一、操作前准备工作1.确保自动上料系统的电源和传输线路正常运作。

2.检查上料设备的部件和连接件是否松动或损坏,必要时进行维修或更换。

3.查看上料物料的储存情况,确保物料的库存充足。

二、操作步骤1.启动自动上料系统前,应向员工进行相关的培训,让其了解系统的工作原理和操作方法,并掌握相关安全事项。

2.在系统启动之前,确认上料设备的安全防护装置和紧急停机按钮的功能正常。

3.预先储存好所需上料物料的信息,包括物料的种类、数量和位置。

4.根据所需要的物料信息,通过人机界面输入相应的指令,启动自动上料系统。

5.监控自动上料系统的运行情况,注意观察物料的运输过程是否正常,及时发现并解决可能出现的异常情况。

6.在上料过程中,严禁员工将手部或其他身体部位放入物料运输通道中,以免发生意外。

7.如果需要更换或调整上料物料的品种或数量,应在系统停止运行后进行,并确保物料的储存位置准确无误。

8.在上料完成后,通过人机界面停止自动上料系统,并对系统进行清洁和维护。

三、安全注意事项1.禁止未经培训的员工擅自操作自动上料系统。

2.在系统运行过程中,严禁将手部或其他身体部位放入物料运输通道中,以免发生意外。

3.发现异常情况时,应立即停止自动上料系统,并通知相关维修人员进行检修。

4.严格遵守操作规程和生产安全操作规范,切勿违规操作。

5.对自动上料系统进行定期维护和保养,确保设备的正常运行。

6.在操作过程中,要保持清醒和注意力集中,严禁酒后操作。

四、紧急情况处理1.在发生系统故障、物料堵塞或其他紧急情况时,应立即按下紧急停机按钮,切断电源,并通知相关维修人员进行处理。

2.对于发生意外事故,应立即采取急救措施,并及时报警寻求医疗援助。

URS-2100 loading system (1)

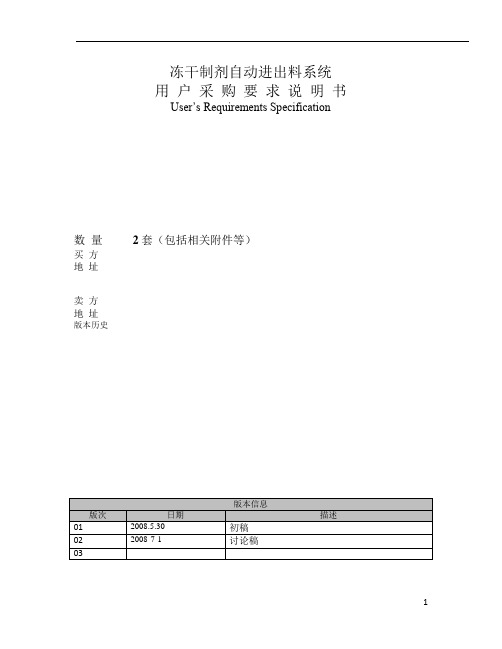

冻干制剂自动进出料系统用户采购要求说明书User’s Requirements Specification数量 2 套(包括相关附件等)买方地址卖方地址版本历史本采购说明适用于以下设备:名称冻干制剂自动进出料系统型号数量共2 套1. 总说明General本项目是一个系统工程项目。

项目编号:2008—03—NP15。

甲乙双方均为此设立项目组和项目经理,项目经理即为联系人。

This project is a system project. Project No: 2008-03-NP15. Both XX and the Vendor should set up a Project Team for this project. Project Manager should be the contact person本用户要求说明书(URS-2102)是对冻干制剂线(西林瓶)自动进出料系统(Automatic Loadingand Unloading System)的设计、制造、材质、控制系统、检查和测试、文件、包装运输发货、安装调试、验证、操作使用培训的说明和最低要求。

This URS-2102 is used for the minimum requirement for design, fabrication, material, control system, FAT, documentation, packing& transportation, installation/commissioning, validation and training for a lyophilisation line (vial) automatic loading and unloading system所有设备的设计、制造、材质、检查和测试、制造厂内测试(FAT)(包括试运行与验证)、用户现场最终检查和测调试(SAT)等活动由卖方负责并由买方人员参加复核及批准,SAT 部分将由双方人员共同实施并签署各项调试、验收的有关报告。

自动进出料系统urs

自动进出料系统用户需求User’s Request Specification文件编号:版本号:编制:审核:批准:1、目的该文件旨在从项目和系统的角度阐述用户的需求,主要包括相关法规符合度和用户的具体需求,这份文件是构建起项目和系统的文件体系的基础,同时也是系统设计和验证的可接受标准的依据。

2、范围本文件的范围涉及到了对此定制冻干机移动式自动进出料系统的要求,供应商应以URS将作为详细设计以及报价的基础。

供应商在设计、制造、组装时必须要按照URS来执行。

3、缩略词列表Term 术语Definition 定义CD Compact Disc压缩磁盘EU-GMP European –Good Manufacturing Practice欧盟药品质量管理规范FAT Factory Acceptance Test出厂验收测试GAMP Good Automated Manufacturing Practices良好的自动生产规范GMP Good Manufacturing Practices药品生产质量管理规范HMI Human Machine Interface人机界面IQ Installation Qualification安装确认ISO International Standards Organization国际标准组织MOC Material Of Construction建筑材料OQ Operational Qualification运行确认Ph Phase阶段P&ID Process and Instrument Diagram.工艺流程图PLC Programmable Logic Controller可编程逻辑控制器RTD Resistance Temperature Device 电阻温度设备SAT Site Acceptance Test现场验收测试SOP Standard Operating Procedures标准操作规程SS Stainless steel不锈钢WFI Water For Injection注射用水EPDM Ethylene―Propylene―Diene tripolym er 三元乙丙橡胶Hypalon 氯磺化聚乙烯4、设备标准设备必须符合以下标准、规范:4.1 GMP 法规●中华人民共和国药典(2010版)●药品生产质量管理规范(2010版)●中华人民共和国药品管理法实施条例4.2 行业标准设计、制造、材料、所有部件的供应以及配置必须基于并符合中国相关规范、要求和准则。

自动配料系统的工作原理

自动配料系统的工作原理自动配料系统是指一种自动化控制技术,能够实现颗粒物料的自动配料,从而满足生产过程中对于精准配料的要求。

本文将介绍自动配料系统的工作原理,包括其组成部分和信号传输方式。

组成部分自动配料系统通常由以下四部分组成:1.上料系统:为生产线提供物料的骨架,包括物料储存设备、输送系统及卸料机构等。

上料系统能够快速、准确地将各类物料输送至所需位置,为后续的配料过程提供有力保障。

2.称量系统:对从上料系统中倒出的物料进行计量和称量。

称量系统包括称量传感器、电子称、喷雾设备等,能够对物料进行精准的计量操作。

3.进料机构:将经过计量的物料稳定地输送至混料机。

进料机构由多个进料口组成,可以实现多种物料的混合和输送。

4.控制系统:自动配料系统的核心。

通过PLC、仪表、触摸屏等控制设备,实现对自动配料系统各部分的精准控制和监控,保证物料的精准配比,降低生产成本。

信号传输方式在自动配料系统中,各部分之间的通讯和数据传输至关重要,准确的数据传输是实现精准配料的关键。

在实际生产过程中,自动配料系统通常采用以下两种信号传输方式:1.模拟信号传输:根据物料的级别、体积、重量等特征,对物料进行传输、称量和控制操作。

在这种传输方式中,信号呈现出连续变化的状态,具有高度的精度和稳定性。

2.数字信号传输:应用数字通信技术,将数据以数字信号的形式传输至控制系统。

数字信号传输轻巧简便,且传输速度极快,在保证数据准确的同时,具备了高度的效率和实用性。

工作流程整个自动配料系统的工作流程与传统的人工配料方式相比较具有很明显的优势。

以下是其工作流程:1.上料系统将待配比的物料存储在物料储存仓库中,然后通过输送设备输送至称量机构。

2.称量机构对物料进行精确的测量,确保物料比例精确。

3.混合物料通过管道运输到混合设备,在混合设备中充分混合。

4.控制系统检测混合后的物料质量,调整混合时间、速度等参数,以保证最终产品质量的稳定。

以上是整个自动配料系统的工作流程,其优势在于可以避免人为操作不当带来的人为误差,精准配比的操作减少了生产成本和浪费。

自动送料装车系统

自动送料装车系统

一、控制要求:

初始状态:红灯L1灭,绿灯L2亮,表示允许汽车开进装料。

料斗K2电动机M1、M2、M3、皆为OFF。

当汽车到来时(用S2接通表示),L1亮,2灭M3运行,电动机M2在M3接通2S后运行,M1在M2接通2S后运行,K2在M1接通2S后打开出料。

当料满后(用S2断表示)料斗K2关闭电动机M1延时2S后关断M2在M1停2S后停止,M3在M2停2S后停止,L2L亮L1灭表示汽车可以开走。

二、实训内容:

1.进行I/O分配,画出I/O分配图

2.设计编写梯形图程序并转换成指令表

3.上机调试运行.

①.I/O分配:

启动纽子开关S2:X0 输出设备:Y0 L1红灯Y3 M2电动机

Y1 L2绿灯Y4 M4电动机

Y2 M3电动机Y5 K2料斗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人工辅助加框或加盘 整理站

自动轧盖机

45

1

2

输送到冻干机前

固定自动推(拉)杆式上 料站进出冻干机

冻干机半自动进出料系统工艺流程图 Process of semiautomatic Fixed Loading and Unloading System

45

1

2

5

PDF 文件使用 "pdfFactory Pro" 试用版本创建

45

1

2

45

1

2

4

PDF 文件使用 "pdfFactory Pro" 试用版本创建

自动固定站出料

总结

00 11 0010 10 10 110 1 0 001 010 0 1011 00 11 0010 10 10 110 1 0 001 010 0 1011

• 出料系统由出料直线定位系统,出料板组件,导向直线轴承,易 移动支撑架和SS316L波纹套等组成。 • 系统由伺服电机和全行程位移传感器的闭环精确控制下结合和冻 干机程序的通讯可实现精确出料推进工艺。

总

00 11 0010 10 10 110 1 0 001 010 0 1011 00 11 0010 10 10 110 1 0 001 010 0 1011

结

45

4.人工加层流车辅助上料系统

00 11 0010 10 10 110 1 0 001 010 0 1011

1

2

• 该系统结合o-RABS(或c-RABS、isolator)和自动转运系统 对于无菌控制较好,价格经济,需要¥60-150万,主要适 合转运量更少的工艺,一般冻干机20m2以下采用该系统进 行无菌上料; • 优点:自动化程度高、转运稳定、维护和保养成本较低, 对于无菌控制会相对较好,符合ISPE的无菌隔离要求; • 缺点:有人参与加框,会在短时间影响o-RABS内的单向气 流,因为操作时时灌装瓶不在加框区域,因而风险较小, 再者由于是人为加框,可能会有操作的故障发生,但容易 排除,建议使用。 厂家:南京固延、上海舒博拉尼suparnin

45

1

2

00 11 0010 10 10 110 1 0 001 010 0 1011

• 人工整理半加塞西林瓶使用充电百级移动层流车(也 可电动遥控导向驱动) • 缺点:该方式转运无菌灌装后的半加塞制品操作过程 比较繁琐,而且需要多次转运,人为参与的过程相对 较多,增加了制品的污染纪律 • 优点:由于投入成本较少,比传统的人工转运方式,污 染的几率会好得多,但对于操作人的作业水平要求较 高,目前应用此方法的企业也较多。如果经过多年的 生产验证和数据分析,如果此方法对于无菌控制较好 ,如果改造资金有限,也可作为一种过渡方法,估计3 -5年后需要改造。

上料系统分类

00 11 0010 10 10 110 1 0 001 010 0 1011

冻干机进出料系统

00 11 0010 10 10 110 1 0 001 010 0 1011

45

1.移动式自动进出料系统

00 11 0010 10 10 110 1 0 001 010 0 1011

1

2

• • • • •

45

1

2

• 该系统同样结合o-RABS(或c-RABS、isolator)和自动 转运系统对于无菌控制较好,价格也昂贵,东富龙: 需要¥450-500万;舒博拉尼需要200-230万,这种方 式主要适合转运量相对较少的工艺,一般冻干机30m2 以下采用该系统进行无菌上料; • 优点:自动化程度高、转运稳定、对于无菌控制会较 好,符合未来10年甚至更长时间的法规发展需要,不 需要二次改造; • 缺点:维护和保养成本较高。发生故障和倒瓶比较麻 烦,价格也比较高 • 厂家:东富龙、上海舒博拉尼

45

1

2

2

PDF 文件使用 "pdfFactory Pro" 试用版本创建

总结

00 11 0010 10 10 110 1 0 001 010 0 1011 00 11 0010 10 10 110 1 0 001 010 0 1011

OS -12/15 sketch 出料系统简图

• 在冻干机箱前区的无菌室铺设转运轨道(X-RAIL), 自动导向小车(AGV)被束缚于转运轨道而往返运行于 两台冻干机﹑进料站(IS-12/15) 和出料站(OS12/15)前面(具体布局详见冻干机移动式自动进出料 系统工艺设备布置图)以完成冻干机的进料和出料工 作 • 进料站由推进系统﹑升降系统﹑截瓶器系统﹑错瓶器 系统﹑进料输送机﹑进料站载料台(带有导向轨道) 和进料控制系统组成。进料站载料台和冻干机的搁板 有相同的尺寸,载料台具有左右导向轨道以和冻干机 内搁板的导向轨道排成一条线。

45

1

2

00 11 0010 10 10 110 1 0 001 010 0 1011

00 11 0010 10 10 110 1 0 001 010 0 1011

过渡系统由活动梳子板,固定梳子板和直线定位系统等组成。活动 梳子板由伺服电机和全行程位移传感器的闭环精确控制下实现其与 冻干机搁板和固定梳子板的精确对接,从而在固定式自动进出料系 统和冻干机搁板之间起到了中间桥梁作用。

00 11 0010 10 10 110 1 0 001 010 0 1011

冻干机移动式自动进出料系统工艺设备布置图 Layout of Flexible Loading and Unloading System

45

1

2

Construction of Flexible Loading and Unloading System ( Only as concept design sketch) 冻干机移动式自动进出料系统的组成(仅为示意图)

00 11 0010 10 10 110 1 0 001 010 0 1011

45

1

2

冻干机固定式自动进出料系统工艺流程图 Process of Fixed Loading and Unloading System

45

1

2

3

PDF 文件使用 "pdfFactory Pro" 试用版本创建

45

1

2

人工上料系统

45

1

2

最后总结

00 11 0010 10 10 110 1 0 001 010 0 1011

• 根据污染发生的几率考虑: 全自动移动AGV上料站=全自动固定上料站<固定半自动 上料站<人工辅助层流车上料<人工上料 • 投入成本考虑: • 全自动移动AGV上料站 >全自动固定上料站>固定半自 动上料站>人工辅助层流车上料>人工上料 • 综合考虑性价比:固定辅助上料站性价比最高。 • 如果从长远发展考虑,自动固定上料符合未来10年甚至 更长的发展需要。

45

1

2

7

PDF 文件使用 "pdfFactory Pro" 试用版本创建

移动式自动进出料系统 (¥600-800万) 固定式自动进出料系统 ( ¥ 200-500万) 固定式人工辅助进出料系统( ¥ 60-150万) 人工加层流车辅助上料系统( ¥ 10万) 人工手动上料系统(注意无菌操作)

45

1

2

00 11 0010 10 10 110 1 0 001 010 0 1011

45

1

2

2.固定式自动进出料系统

• 无菌室冻干机的箱前区分别安装有固定式自动 00 11 0010 10 10 110 1 0 001 010 0 1011 进出料系统,进料集成系统与上游的灌装线衔 接,出料集成系统与下游的轧盖线相衔接在整 个进出料的过程中西林瓶处于RABS的层流保护 下,更加满足GMP的要求。 • 工艺概括:经半加塞后的西林瓶通过进料集成 系统输送到各冻干机前,并通过理瓶系统(也 可加框)自动分别装入冻干机的搁板上,其过 程包括与冻干机搁板进行对接,并把产品装入 搁板内进行冻干;冻干完毕后可自动将搁板内 的产品通过出料集成系统输送至轧盖机,整个 过程中由操作人员通过控制PLC系统完成,不 用接触产品,从而最大限度防止产品在转运过 程中导致污染。

45

1

2

出料站

00 11 0010 10 10 110 1 0 001 010 0 1011 00 11 0010 10 10 110 1 0 001 010 0 1011

X-rail sketch X-轨道简图

45

1

2

• 出料站由出料直线定位系统﹑出料摇杆系统﹑出料输 送机﹑出料站载料台(带有导向轨道)和出料站(OS12/15)控制系统组成。出料站载料台和冻干机的搁板 有相同的尺寸,载料台具有左右导向轨道以和冻干机 内搁板的导向轨道排成一条线。 • 出料站的出料摇杆系统旋转到位,自动导向小车将冻 干机中已经冻干好的一个板层量的西林瓶转运至出料 站载料台上。自动导向小车捕料系统将出料站载料台 上的西林瓶推至合适的位置。出料站出料摇杆系统再 旋转到位,开启出料直线定位系统,这样出料摇杆系 统中的出料板推动载料台上的西林瓶至出料输送机, 出料输送机上的西林瓶按照一定的工艺结合出料站到 轧盖线之间的集成系统以完成西林瓶的逐行出料。

00 11 0010 10 10 110 1 0 001 010 0 1011

00 11 0010 10 10 110 1 0 001 010 0 1011

冻干机固定式自动进出料系统工艺设备布置图 Layout of Fixed Loading and Unloading System

45

1

2

Construction of Fixed Loading and Unloading System(Concept Design Sketch) 冻干机固定式自动进出料系统的组成(仅为概念示意图)