PLC控制小车循环运动~!!!

基于西门子S7—200PLC的小车自动往返运动系统分析

基于西门子S7—200PLC的小车自动往返运动系统分析在日常生活中的生产车间由于工作台的面积有限,这就要求有一运料的小车能及时的将成品运到指定的成品車间,由于操作工人对工作的熟练程度不同等原因,将会使工作台上的成品数量不同,这就要求操作工根据自己的需要及时呼来装料小车将成品运走。

小车需要将每个工作台上的成品都及时运走,这就要求小车在每个工作台的限时限量的装货。

但由于每个工作台的呼叫都是随机的,因此,小车运行及停靠应该是根据工作台的呼叫而决定的,而不是按预先设定的顺序依次运行,这样就提高了小车的效率。

实现了一定的车间智能化,提高了系统的可靠性,节约了一定的人力资源。

标签:自动往返限时限量控制程序一、控制任务及要求1.每个工作台都有一个呼叫按扭。

当需要小车过来装袋时,按一下按扭,系统接到呼叫信号就登记下来,同时通过点亮记忆灯来表示呼叫信号已接到。

智能运料小车就会通过程序判断自己的闲忙程度来确定到来的具体时间。

原则是谁先登记先接谁,不能截车。

2.封装打包时有以下基本要求。

每次最多装20袋,每次最多停留10秒,如果不到10秒种就把20袋都装完了,这时如果有其他工作呼叫,我们就控制小车运行。

如用尽10秒时间到小车仍然装不到20袋。

此时如果出现或者早已有呼叫信号,小车也会立即运行离开。

3.如果20袋货物已经装完了,等待10秒钟的时间也到了,此时如果没有其他的工作台呼叫小车,本个工作台可以继续装运货物,注意一旦有其他的工作台呼叫小车,小车立运行到达呼叫的工作台。

4.本系统增加数码指示,可以实时监测用数码管显示小车的停止位置。

5.呼叫信号要遵从先呼先去原则。

不能顺向截车,只要车上的货物达到60袋,小车此时直接到达卸料区,不再响应其他工作台的呼叫,但是小车要存储他们的呼叫顺序直到小车卸完料后再按顺序工作装料。

6.本系统设有一个启动按钮,一个停止按钮。

7.工作台和工作台之间的距离通过旋转编码器测量小车运行距离。

设定每4个工作台加一个成品装卸库。

PLC控制运料小车

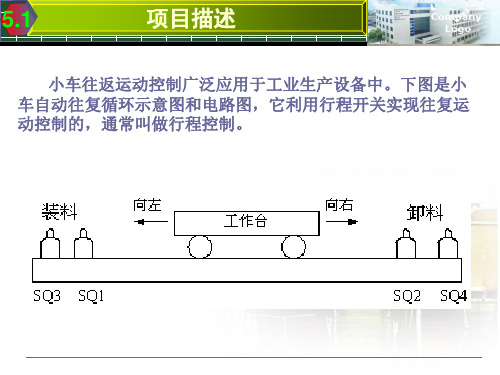

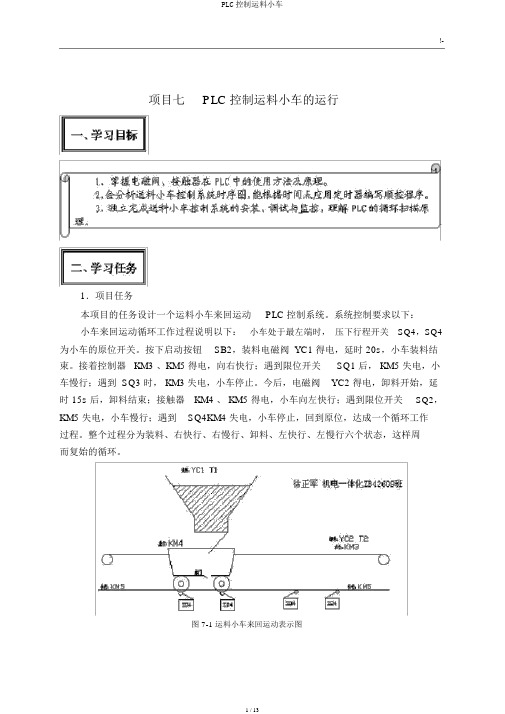

项目七PLC控制运料小车的运行1.项目任务本项目的任务设计一个运料小车往返运动PLC控制系统。

系统控制要求如下:小车往返运动循环工作过程说明如下:小车处于最左端时,压下行程开关SQ4,SQ4为小车的原位开关。

按下启动按钮SB2,装料电磁阀YC1得电,延时20s,小车装料结束。

接着控制器KM3、KM5得电,向右快行;碰到限位开关SQ1后,KM5失电,小车慢行;碰到SQ3时,KM3失电,小车停止。

此后,电磁阀YC2得电,卸料开始,延时15s后,卸料结束;接触器KM4、KM5得电,小车向左快行;碰到限位开关SQ2,KM5失电,小车慢行;碰到SQ4KM4失电,小车停止,回到原位,完成一个循环工作过程。

整个过程分为装料、右快行、右慢行、卸料、左快行、左慢行六个状态,如此周而复始的循环。

图7-1 运料小车往返运动示意图2.任务流程图本项目的具体学习过程见图2-2。

图7-2 任务流程图学习所需工具、设备见表7-1。

表7-1 工具、设备清单1.功能图编程的特点功能图也叫状态图。

它是用状态元件描述工步状态的工艺流程图。

功能转移图与步进梯形图表达的都是同一个程序,其优点是让用户每次考虑一个状态,而不必考虑其它的状态,从而使编程更容易,而且还可以减少指令的程序步数。

功能转移图中的一个状态表示顺序控制过程中的一个工步,因此步进梯形图也特别适用于时间和位移等顺序的控制过程,也能形象、直观的表示顺序控制。

功能编程开始时,必须用STL使STL接点接通,从而使主母线与子母线接通,连在子母线上的状态电路才能执行,这时状态就被激活。

状态的三个功能是在子母线上实现的,所以只有STL接点接通该状态的负载驱动和状态转移才能被扫描执行。

反之,STL接点断开,对应状态就为被激活,前一状态就自动关闭。

状态编程的这一特点,使各状态之间的关系就像是一环扣一环的链表,变得十分清晰单纯,不相邻状态间的繁杂连锁关系将不复存在,只需集中考虑实现本状态的三大功能既可。

基于PLC的小车自动往返运动控制系统 2.

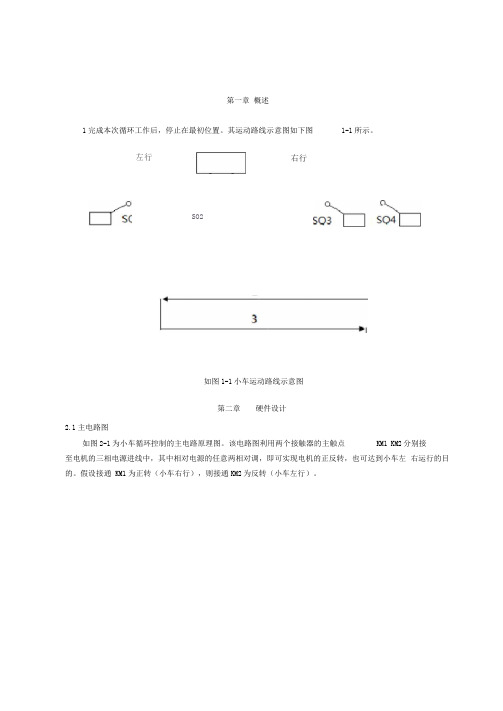

第一章概述1完成本次循环工作后,停止在最初位置。

其运动路线示意图如下图1-1所示。

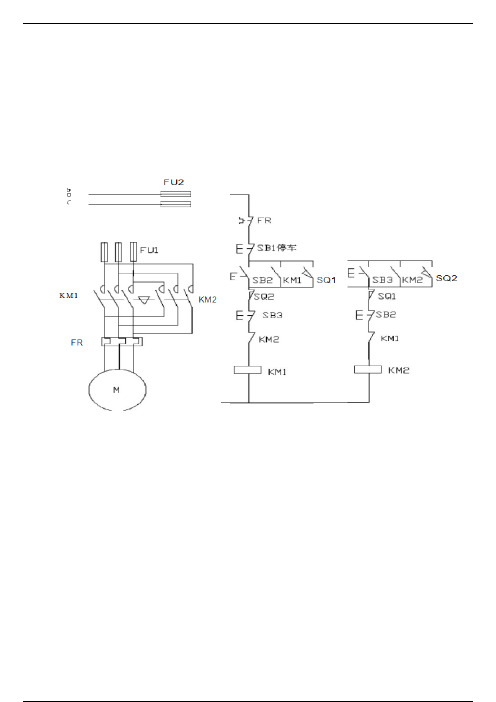

如图1-1 小车运动路线示意图第二章硬件设计2.1 主电路图如图2-1为小车循环控制的主电路原理图。

该电路图利用两个接触器的主触点KM1、KM2分别接至电机的三相电源进线中,其中相对电源的任意两相对调,即可实现电机的正反转,也可达到小车左右运行的目的。

假设接通KM1为正转(小车右行),则接通KM2为反转(小车左行)。

图2-1小车循环控制的主电路原理2.2 I/O地址分配如表2-1为小车循环运动PLC控制的I/O分配表。

在运行过程中,这些I/O口分别起到了控制各阶段的输入和输出的作用,并且也使小车的控制过程更清晰明了,动作与结果显示更加方便直接。

表2-12.3 I/O接线图如图2-2为小车循环运动PLC控制的I/O接线图。

在进行调试过程时,在PLC模块上,当I0.0有输入信号,即按下SQ1;当I0.1有输入信号,也即按下SQ2,以此类推,I/O接线图就是把实际的开关信号变成调试时的输入信号。

同理,输出信号也是利用PLC模块把小车的实际运动用Q0.0、Q0.1的状态表现出来。

图2-2小车循环运动PLC控制的I/O接线图2.4 元件列表如表2-2为小车循环运动PLC控制的元件列表。

在本次设计中就是利用这些元件,用若干导线连接起来组成了我们需要的原理图、I/O接线图。

表2-2第三章软件设计3.1 程序流程图如图3-1为小车循环运动PLC控制的程序流程图。

小车在一个周期内的运动由4段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,若按下停止按钮,则小车完成本次循环工作后,停止在最初位置。

首先小车位于初始位置,按下SB1启动后,小车向右行驶;当碰到行程开关SQ4,小车转向,向左行驶;碰到行程开关SQ2,小车再一次转向,向右行驶;碰到行程开关SQ3,小车又向左行驶,直到再次碰到SQ1,然后开始依次循环以上过程。

若不按下停止按钮SB2则小车一直进行循环运动,若此时按下停止按钮SB2,小车又碰到行程开关SQ1,则小车回到初始位置。

小车自动往复运动PLC控制系统

小车自动往复运动PLC控制系统简介自动化控制系统是现代工业生产的重要组成部分,在许多工业领域中有着广泛应用,其中PLC控制系统是其中的重要一员。

本文将介绍PLC控制系统在小车自动往复运动控制中的应用和实现方法。

PLC控制系统PLC即可编程逻辑控制器,它是一种数字化电子设备,主要用于工业自动化控制领域。

PLC控制系统由CPU、输入输出模块、程序存储器、数据存储器、通信模块等组成。

其主要功能是将输入的各种信号经过处理后控制输出信号控制继电器或执行器的工作。

控制系统设计概述在本文中,我们需要设计一个小车自动往复运动的控制系统。

首先我们需要定义控制系统的输入、输出以及控制目的:输入1.感应开关:用来检测小车到达终点位置的开关。

2.按钮:用来手动启动和停止小车。

3.限位开关:用来检测小车是否到达起始位置的开关。

输出1.电机:用来驱动小车运动。

2.灯:用来指示小车当前的运动状态。

控制目的设计一个控制系统,使小车能够自动往复地进行运动。

当小车到达终点位置时,控制系统需要自动将电机反向,使小车回到起始位置。

当按下按钮时,控制系统需要立即停止电机的运动。

程序设计下面是控制系统的程序设计流程,在编写程序之前,需要对控制系统的性能、特点和需求有一个深入的了解。

开发PLC程序1.定义输入输出口:// 定义输入口I:1.0I:1.1I:1.2// 定义输出口Q:1.0Q:1.12.编写PLC程序:LD I:1.0// 检测限位开关,判断小车是否在起始位置OUT Q:1.0// 驱动电机运动LD I:1.1// 检测感应开关,判断小车是否到达终点位置LDN I:1.2// 检测按钮是否按下AND I:1.0,I:1.1// 如果小车在起始位置并且到达了终点位置,转向运动OR N I:1.2// 如果按钮按下,即时停止电机运动OUT Q:1.1// 控制灯的亮灭JMP M100 // 重新执行程序设计控制器将输入输出口与PLC程序进行连接,并设置运行模式,测试程序是否正常。

基于PLC的小车自动往返运动控制系统2

第一章概述1完成本次循环工作后,停止在最初位置。

其运动路线示意图如下图如图1-1小车运动路线示意图2.1主电路图如图2-1为小车循环控制的主电路原理图。

该电路图利用两个接触器的主触点KM1 KM2分别接至电机的三相电源进线中,其中相对电源的任意两相对调,即可实现电机的正反转,也可达到小车左右运行的目的。

假设接通KM1为正转(小车右行),则接通KM2为反转(小车左行)。

左行右行SO21-1所示。

第二章硬件设计图2-1小车循环控制的主电路原理2.2 I/O 地址分配如表2-1为小车循环运动 PLC 控制的I/O 分配表。

在运行过程中,这些 I/O 口分别起到了控制 各阶段的输入和输岀的作用,并且也使小车的控制过程更清晰明了,动作与结果显示更加方便直接。

KM 32.3I/O 接线图如图2-2为小车循环运动PLC控制的I/O接线图。

在进行调试过程时,在PLC模块上,当I0.0有输入信号,即按下SQ1;当I0.1有输入信号,也即按下SQ2以此类推,I/O接线图就是把实际的开关信号变成调试时的输入信号。

同理,输出信号也是利用PLC模块把小车的实际运动用Q0.0、Q0.1的状态表现岀来。

图2-2小车循环运动PLC控制的I/O接线图2.4元件列表如表2-2为小车循环运动PLC控制的元件列表。

在本次设计中就是利用这些元件,用若干导线连接起来组成了我们需要的原理图、I/O接线图。

3.1程序流程图如图3-1为小车循环运动PLC控制的程序流程图。

小车在一个周期内的运动由4段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,若按下停止按钮,则小车完成本次循环工作后,停止在最初位置。

首先小车位于初始位置,按下SB1启动后,小车向右行驶;当碰到行程开关SQ4小车转向,向左行驶;碰到行程开关SQ2小车再一次转向,向右行驶;碰到行程开关SQ3,小车又向左行驶,直到再次碰到SQ1,然后开始依次循环以上过程。

若不按下停止按钮SB2则小车一直进行循环运动,若此时按下停止按钮SB2小车又碰到行程开关SQ1,则小车回到初始位置。

送料小车自动往返的PLC控制

3

输入输出接口

Company Logo

内部电路

R1

I0.0

5 .6 k S1

D1

Q1

R2

1k

D2

1M

M

DC

L+

2 4v

3

输入输出接口

Company Logo

❖ 3. 热电偶、热电阻扩展模块

❖ 4. PROFIBUS-DP通信模块

5.5 S7-200 PLC内部器件

Company Logo

31

PLC数据类型

2

编址方式

3

寻址方式

4

元件功能及地址分配

31

PLC数据类型

Company Logo

❖ 最基本的存储单位是位(bit),8位二进制数组成1个 字节(Byte),其中的第0位为最低位(LSB),第7位为 最高位(MSB)。两个字节(16位)组成1个字(Word), 两个字(32位)组成1个双字(Double word)。把位、 字节、字和双字占用的连续位数称为长度。

2

PLC基本组成

Company Logo

❖ 可编程控制器主要由CPU、存储器、基本I/O接口电路、 外设接口、编程装置、电源等组成

输入 信号

输

输

入

出

接

CPU

接

口

存储器

口

电

单元

电

路

路

编程装置

输出 设备

2

PLC基本组成

Company Logo

plc小车往返控制系统

摘要可编程序控制器在工业自动化中的地位极为重要,广泛的应用于各个行业。

随着科技的发展,可编程控制器的功能日益完善,加上小型化、价格低、可靠性高,在现代工业中的应用更加突出。

小车的往返自动控制控制采用的可编程制器具有可靠性高、维护方便,用法简单、通用性强等特点,本文用西门子S7-200系列中的CPU226CN可编程控制器控制小车的自动往返控制来说明可编程控制器硬件、软件的设计。

实现工业中运输小车的自动运行问将是保障工业生产平稳、安全、快捷运行的重要环节。

常规继电器小车控制系统与可编程控制器小车控制系统相比都是单一的固定时序控制或者手动控制,不能够根据实际生产状况进行调节控制。

采用西门子S-200系列的可编程序控制器和传感技术来实现对小车的自动运行控制。

可用如下方案来控制小车运行:采用传感器探测小车的即时位置,如在站口的位置设置电磁传感器,当小车经过时就会产生对应电信号,即可检测出小车的通过,并将这一信号作为可编程控制器的控制输入,并用PLC计数,按一定控制规律自动调节小车的左行、右行及停止。

本次设计的实现的功能为,使小车在特定范围内循环运行,循环一定次数之后自动停止,手动实现小车的启动和急停。

本说明书的主要阐述了小车的具体运行规律,并对PLC作了的简单介绍,给出了本次设计的PLC的I/O接口图、外部接线图、以及具体实现功能的程序梯形图及其注释。

关键词:小车循环往返运动PLC CPU226CN目录1 选题背景及意义 (1)1.1选题背景及意义 (1)1.2选题模型介绍 (1)2 系统简介 (2)2.1设计内容 (2)2.2设计思路 (3)3 PLC简介 (5)3.1PLC的定义 (5)3.2PLC的发展 (5)3.3PLC的特点 (5)3.4PLC的基本组成及各部分作用 (6)3.5PLC的应用领域 (9)3.6本次设计采用的PLC (10)4 直线自动往返控制 (11)4.1I/O地址分配 (11)4.2PLC外部接线图 (11)4.3程序梯形图 (12)5 小车定位控制 (14)5.1I/O地址分配 (14)5.2PLC外部接线图 (14)5.3程序梯形图 (15)结论 (17)参考文献 (18)1 选题背景及意义1.1 选题背景及意义可编程控制器是一种为工业机械控制所设计的专用计算机,在各种自动控制系统中有着广泛的应用,它是在继电器控制和计算机控制基础上开发的产品,逐渐发展成为以微处理器为核心,把自动化技术、计算机技术,通信技术融为一体的新型工业自动控制装置。

PLC控制小车运动装置

PLC控制小车运动装置

一、任务要求:

1、系统有点动、自动连续运行、单周期三种运行方式。

2、小车的左、右行由变频器拖动三相异步电动机控制;小车底门、漏斗均由电磁阀控制。

3、自动连续运行方式:运料系统按下自动连续运行启动按钮小车应先回到A点卸料,5s后右行到B点装料,装料时间为7s,装料结束返回A点卸料,卸料结束再到B点装料,如此循环,直至按下停止按钮,小车正常运行到卸料结束后停止下一循环。

在自动连续运行状态下单周期运行启动按钮无效。

4、点动运行方式:按下右行点动按钮小车右行到达右限位时小车停止;按下左行点动按钮小车左行,到达左限位时小车停止。

在自动运行时,按下点动按钮则退出自动运行方式进行点动操作。

5、单周期运行方式:运料系统按下单周期运行启动按钮小车应先回到A点卸料,5s后右行到B点装料,装料时间为7s,装料结束返回A点卸料,卸料结束后小车停止,按下停止按钮小车在卸料后停止。

在单周期运行状态下自动连续运行启动按钮无效。

6、小车左、右行运行频率30Hz,加速时间4S,减速时间2S,点动运行频率20Hz。

7、当系统按下急停按钮、电动机过载、限位开关损坏到达极限位置等时应停止系统运行,且要有故障报警指示灯(以1HZ的频率闪烁)。

故障报警信号要在PLC从新上电或改变运行方式才会解除。

题图运料小车示意图

二、考核要求

(1)设计PLC、变频器控制系统电气原理图。

(2)变频器参数设定(写出需设定的变频器参数列表)。

(3)编写PLC控制程序,并画出梯形图。

(4)系统接线、调试。

(5)考核时间:180分钟。

三、评分标准:。

毕业设计PLC控制运料小车的往返运动

摘要:本文介绍了一种采用PLC的电动机控制线路设计、安装、调试与检修的实施方案,该方案采用了S7/200PLC(CPU226)芯片,在电动机正反转传统控制的基础上,讨论了PLC控制的电气原理图,对应的I/O配置接线图,PLC梯形图,相应的程序,并对原理进行了分析,得出了结论性的判断和最终设计方案。

关键词:电动机正反转;PLC;功能图;梯形图Abstract:In the positive and traditional motor control problems exist on the basis of discussions to improve the electrical control relay contacts schematics, the corresponding I / O configuration wiring diagram, PLC ladder, the corresponding procedures, and improved the principle The analysis, come to the conclusion of the judgement and the finally plant.Key words:the electric motor is reversing;PLC;ladder摘要 (6)前言 (8)1 系统结构及功能介绍 (8)1.1 系统工作原理概述 (8)1.2 系统的特点和使用 (9)1.2.1 系统的特点 (9)1.2.2 系统使用说明 (9)2 设计方案 (10)2.1 方案比较 (10)2.1.1 整体方案 (10)2.2 最佳选用方案 (14)3 软件设计 (14)3.1 系统的硬件设计 (14)3.1.1 主电路的设计 (14)3.1.2 PLC选型和资源配置 (15)3.2 系统硬件基本组成 (17)4 软件设计 (18)4.1 概述 (18)4.2 系统的软件设计 (18)5 系统调试与仿真 (29)5.1 系统安装 (24)5.2 系统调试 (25)5.3 系统检测 (26)5.3.1 热继电器是否接入PLC (26)5.3.2 熔断器是否接入电路 (27)6 总结 (30)7 参考文献 (30)8 致谢 (31)9 附录 (32)9.2 位置图和装配图 (32)9.3 成品照片 (33)1969年美国数据设备公司(DEC)为GM公司的生产流水线研制了世界上公认的第一台可编程控制器。

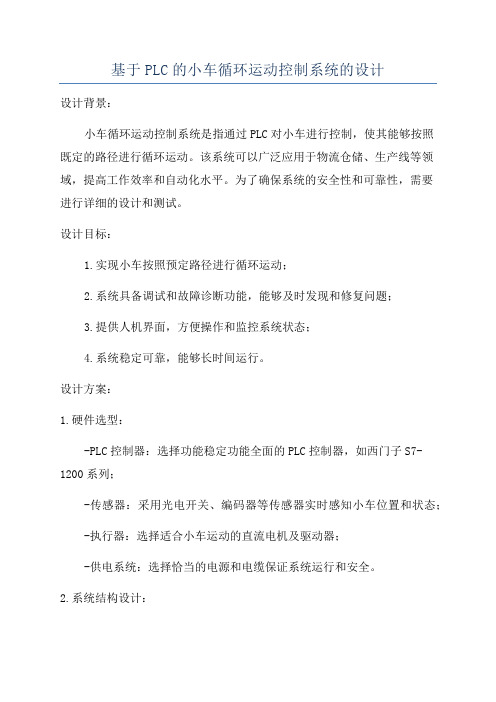

基于PLC的小车循环运动控制系统的设计

基于PLC的小车循环运动控制系统的设计设计背景:小车循环运动控制系统是指通过PLC对小车进行控制,使其能够按照既定的路径进行循环运动。

该系统可以广泛应用于物流仓储、生产线等领域,提高工作效率和自动化水平。

为了确保系统的安全性和可靠性,需要进行详细的设计和测试。

设计目标:1.实现小车按照预定路径进行循环运动;2.系统具备调试和故障诊断功能,能够及时发现和修复问题;3.提供人机界面,方便操作和监控系统状态;4.系统稳定可靠,能够长时间运行。

设计方案:1.硬件选型:-PLC控制器:选择功能稳定功能全面的PLC控制器,如西门子S7-1200系列;-传感器:采用光电开关、编码器等传感器实时感知小车位置和状态;-执行器:选择适合小车运动的直流电机及驱动器;-供电系统:选择恰当的电源和电缆保证系统运行和安全。

2.系统结构设计:-PLC控制器:负责接收和处理传感器信号,并通过控制程序实现小车的控制;-输入模块:接收传感器信号,并将其转化为PLC可识别的数据;-输出模块:控制执行器的运动方向和速度;-人机界面:通过HMI人机界面实现操作和监控系统状态。

3.系统控制程序设计:-设计小车的运动路径,确定循环运动的起点和终点;-通过编程软件编写控制程序,包括传感器数据采集、运动控制、故障监测和处理等功能;-确定小车的控制方式,可以选择位置控制、速度控制或者PID控制;-根据系统需求和硬件特性进行调试和优化,确保系统的稳定性和准确性。

4.人机界面设计:-使用HMI设计软件进行界面设计,包括控制面板和状态监控界面;-提供启动、停止、重置等操作按钮,方便操作和控制小车;-实时显示小车的位置、速度和状态,以及故障信息和警报提示;-实现数据记录和报表生成,便于数据分析和系统优化。

5.系统测试和调试:-进行硬件连接和调试,确保传感器、执行器等设备正常工作;-编写和调试控制程序,验证小车的循环运动功能;-模拟故障情况,测试系统的故障检测和处理能力;-根据实际情况进行系统优化和调整,确保系统的稳定性和可靠性。

小车行车方向的PLC控制(用基本指令编写的PLC)

《PLC 原理及应用》课程设计报告小车行车方向的PLC 控制专业班级 11级电气工程及其自动化3班学 号 ************* 姓 名 李修鹏 指导教师 王荆中 提交日期 2013.12.22 成 绩JINGCHU UNIVERSITY OF TECHNOLOGY目录1设计任务和要求 (3)一、控制要求: (3)二、设计任务和要求: (3)三、提示: (4)2硬件设计 (4)2.1输入/输出设备的选型 (4)2.2主电路设计 (5)2.3PLC 选型 (6)2.4PLC 输入/输出分配表 (6)2.5PLC的输入/输出电气接口图 (7)3软件设计 (7)3.1控制程序的流程 (7)3.2控制程序的设计思路 (8)3.3软件调试及结果分析 (11)4课程设计总结 (11)参考文献 (12)小车行车方向的PLC控制1设计任务和要求一、控制要求:小车运行方向控制,就如同数控加工中心取刀机构的取刀控制,某车间有6个工作台,小车往返工作台之间运料。

每个工作台设有一个到位开关(SQ)和一个呼叫按钮(SB)。

具体如下:(1)小车初始时应停在6个工作台中任意一个到位开关位置上。

(2)设小车现暂停于m号工作台,(此时SQm动作),这时n号工作台呼叫(即SBn动作)。

若:1)m>n,小车左行,直至SQn动作,到位停车;即当小车所停位置SQ的编号大于呼叫的SB编号时,小车往左运行至呼叫的SB位置后停止。

2)m<n,小车右行,直至SQn动作,到位停止;即当小车所停位置SQ的编号小于呼叫SB编号时,小车往右运行至呼叫的SB位置后停止。

3)m=n,小车原地不动,即当小车位置SQ与呼叫SB编号相同时,小车不动作。

二、设计任务和要求:(1)根据动作要求,设计PLC控制小车的程序,同时画出I/O电气接口图。

(2)小车在每个工位应该有灯指示。

(3)调试程序,模拟运行。

三、提示:输入输出X0:启动按钮PB7 Y0:小车工作指示X1:停止按钮PB8 Y1:小车右行接触器KM1X2-X7:6个工位按钮Y2:小车左行接触器KM2X10-X15:6个工位行程开关SQ1-SQ6 Y3:到位显示2 硬件设计2.1输入/输出设备的选型名称含量说明开关6个6个工位行程开关按钮8个启动、停止按钮各1个,6个呼叫按钮指示灯10个工作指示灯1个、小车左行右行指示灯各一个、到位指示灯一个,6个工位指示灯2.2主电路设计2.3PLC 选型三菱FXGPWIN3.3cn 电脑导线下载线等2.4PLC 输入/输出分配表PLC I/O资源配置表序号元件名设备名作用1 X0 PB7 启动按钮2 X1 PB8 停止按钮3 X2 SQ1 1号站到位开关4 X3 SQ2 2号站到位开关5 X4 SQ3 3号站到位开关6 X5 SQ4 4号站到位开关7 X6 SQ5 5号站到位开关8 X7 SQ6 6号站到位开关9 X10 SB1 1站呼叫按钮10 X11 SB2 2站呼叫按钮11 X12 SB3 3站呼叫按钮12 X13 SB4 4站呼叫按钮13 X14 SB5 5站呼叫按钮14 X15 SB6 6站呼叫按钮14 Y1 KM1 小车右行指示灯15 Y2 KM2 小车左行指示灯16 Y3 PB9 到位显示指示灯17 Y10-Y15 PB1-PB6 1-6号工作台到位指示灯18 Y0 PB0 小车工作指示灯2.5PLC的输入/输出电气接口图3软件设计3.1控制程序的流程3.2控制程序的设计思路(1)图3.2-1梯形图为小车起停的程序,按下启动按钮小车运动,Y0指示灯亮,M0得电并且保持,按下停止按钮,M0失电。

西门子PLC编程的9个经典实例!高手勿进

一、小车往返运动用S7-200实现小车往返的自动控制 ,控制过程为按下启动按钮,小车从左边往右边(右边往左边运动)当运动到右边(左边)碰到右边(左边)的行程开关后小车自动做返回运动,当碰到另一边的行程开关后又做返回运动。

如此的往返运动,直到当按下停车按钮后小车停止运动。

▲电气接线图I/O分配表梯形图程序PLC接线图程序调试及结果分析▲控制平台操作面板当按下SB2即i0.0(鼠标点击i0.0f)接通后,Q0.0接通,小车右行(即指示 灯 Q0.0 亮)。

当小车运行碰到右限位开关SQ2即i0.4(用鼠标点击i0.4f,模拟SQ2被压下)接通,此时小车左行(指示灯Q0.0灭,指示灯Q0.1亮),当运行到左边碰到左限位SQ1即i0.3(鼠标点击i0.3f)接通,此时小车又往右运行(指示灯Q0.1灭,指示灯Q0.0亮)。

如此往返运动下去直到按下SB1即i0.2(鼠标点i0.2f)接通,小车停止运行。

附:二、闪光电路当按下启动按钮后,要求在两秒钟内有一秒亮有一秒灭,如此反复,灯一闪一闪 发光。

I/O分配表梯形图程序PLC接线图程序调试及结果分析把编写好的程序下载到西门子s7-200PLC中进行调试。

观察运行结果和实验要求是否相同。

通过在线控制面板进行调试,当按下在线控制面板上的I0.0f(即 I0.0接通)此时Q0.0有输出,Q0.0所接负载灯就亮,同时启动定时器T37开始计时, 当计时一秒后因T37动作,其常闭触点断开,所以Q0.0无输出,所接负载灯灭。

灯灭的同时启动定时器 T38,T38 计时一秒后,把串联在定时器T37的常闭触点断开,所以T37复位,T37常闭触点恢复常闭。

此时Q0.0 又有输出, 所接负载灯又亮。

这样,输出Q0.0上所接的负载灯以接通一秒,断开一秒频率不停的闪烁,直到按下在线控制面板上的 I0.1f(即I0.1接通),闪光电路不在继续工作。

若想改变灯闪烁的频率只要改变定时器的时间就能够达到改变要求。

PLC控制运料小车

!-项目七PLC 控制运料小车的运行1.项目任务本项目的任务设计一个运料小车来回运动PLC 控制系统。

系统控制要求以下:小车来回运动循环工作过程说明以下:小车处于最左端时,压下行程开关SQ4,SQ4为小车的原位开关。

按下启动按钮SB2,装料电磁阀 YC1 得电,延时 20s,小车装料结束。

接着控制器KM3 、KM5 得电,向右快行;遇到限位开关SQ1 后, KM5 失电,小车慢行;遇到 SQ3 时, KM3 失电,小车停止。

今后,电磁阀YC2 得电,卸料开始,延时 15s 后,卸料结束;接触器KM4 、 KM5 得电,小车向左快行;遇到限位开关SQ2,KM5 失电,小车慢行;遇到SQ4KM4 失电,小车停止,回到原位,达成一个循环工作过程。

整个过程分为装料、右快行、右慢行、卸料、左快行、左慢行六个状态,这样周而复始的循环。

图 7-1 运料小车来回运动表示图!-2.任务流程图本项目的详细学习过程见图2-2 。

图 7-2 任务流程图学习所需工具、设施见表7-1 。

表 7-1工具、设施清单序号分类名称型号规格数目单位备注1工常用电工工具1套2具万用表MF4713PLC FX1N-40MR1只4设运料小车1个5沟通接触器KM3 、 KM4 、 KM53备6三相电源插头16A1只7电磁阀YC1 、 YC228行程开关SQ1、 SQ22限位开关SQ3、 SQ421.功能图编程的特色功能图也叫状态图。

它是用状态元件描绘工步状态的工艺流程图。

功能转移图与步进梯形图表达的都是同一个程序,其长处是让用户每次考虑一个状态,而不用考虑其余的状态,进而使编程更简单,并且还能够减少指令的程序步数。

功能转移图中的一个状态表示次序控制过程中的一个工步,所以步进梯形图也特别合用于时间和位移等次序的控制过程,也能形象、直观的表示次序控制。

功能编程开始时,一定用STL 使 STL 接点接通,进而使主母线与子母线接通,连在子母线上的状态电路才能履行,这时状态就被激活。

小车自动往返顺序控制的PLC

作周期后才停止工作。

图3运料小车自动往返顺序控制系统顺序功能图4.1 经验设计法[3>经验设计法是根据生产机械的工艺要求和生产过程,在典型单元程序的基础上,做一定的修改和完善。

使用经验设计法设计的梯形图程序,如图4所示。

根据系统控制要求小车在原位A(X2)处装料,在1号位(X3)和2号位(X4)两处轮流卸料。

小车在一个工作循环中有两次前进都要碰到X3,第一次碰到它时停下卸料,第二次碰到它时要继续前进,因此应设置一个具有记忆功能的内部继电器R1,区分是第一次还是第二次碰到X3。

小车在第一次碰到X3和碰到X4时都应停止前进,所以将它们的常闭触点与Y2的线圈串联,同时,X3的常闭触点并联了内部继电器R1的常开触点,使X3停止前进的作用受到R1的约束,R1的作用是记忆X3是第几次被碰到,它只在小车第二次前进经过X3时起作用。

它的起动条件和停止条件分别是小车碰到X3和X4,当小车第一次前进经过X3时,R1的线圈接通,使R1的常开触点将Y2控制电路中X3的常闭触点短接,因此小车第二次经过X3时不会停止前进,直至到达X4时,R1才复位。

此外,将R1的另一对常开触点与X0并联,为第二次驱动Y0装料做准备。

4.2 置位/复位指令设计法使用置位/复位指令设计的梯形图程序,如图5所示。

在程序中,每个过程对应一个内部继电器,用前级步对应的内部继电器的常开触点与转换条件对应的触点串联,作为后续步对应的内部继电器置位的条件,用后续步所对应的内部继电器的常开触点,作为有前级步对应的内部继电器复位的条件。

如小车在原位A处,按下SB1,X0接通,R1置位驱动Y0,开始装料并定时,用R1的常开触点与T0的常开触点串联作为R2的置位条件,用R2的常开触点作为R1的复位条件,当定时时间一到,R2置位驱动Y1,小车前进,R1复位。

为使系统能周期性循环工作,用R8(R8置位驱动Y3,小车后退)和R0的常开触点串联,与X0并联作为R1再次置位的条件。

PLC控制技术 任务17 运料小车往返运行控制

任务17 运料小车往返运行控制

主讲:吕家将 运料小车往返运行控制

目录

CONTNETS

01 任务描述 02 知识准备 03 任务实施 04 每课一问 05 知识延伸

运料小车往返运行控制

01

PART ONE

任务描述

运料小车往返运行控制

1.1 任务描述

按下启动按钮SB,小车电机M正 转,小车第一次前进,碰到限位开关 SQ1后,小车电机M反转,小车后退。 小车后退碰到限位开关SQ2后,小车 电机 M停转。停5s后,第二次前进, 碰到限位开关SQ3,再次后退;第二 次后退碰到限位开关SQ2时,小车 停伸

运料小车往返运行控制

5.1 工作任务

► 1.使用移位寄存器的状态编程方式

运料小车往返运行控制

谢谢大家!

运料小车往返运行控制

运料小车往返运行控制

2.2 状态编程法

状态编程(顺序控制编程)方法

➢ 使用起保停电路的编程方式

➢ 使用移位寄存器的编程方式 ➢ 使用置位复位指令的编程方式

运料小车往返运行控制

2.3 以转换为中心的编程方法

转移条件

M表示工步

运料小车往返运行控制

第2步任务 第3步接通 第2步断开

2.3 以转换为中心的编程方法 运料小车往返运行控制

X3 S24

X2

( Y000 ) ( Y001 ) ( T0 ) ( Y000 ) ( Y001 )

运料小车往返运行控制

2.4 步进顺控梯形图 运料小车往返运行控制

2.4 步进顺控梯形图

✓ 被激活的状态有自动关闭前级步状态的能力,从而状态转 换时,只需要置位代表后续步的状态元件S,而不用复位 代表前级步的状态元件S

基于PLC小车自动往返控制

项目课题:基于PLC小车自动往返控制2015年8月项目一:基于PLC 小车自动往返控制利用PLC 完成小车自动往返控制线路的安装与调试1、 按下正转启动按钮→正转接触器线圈得电吸合→电动机正向连续运转→小车右行;小车右行碰到SQ1→小车右行停止,延时1s 后小车左行。

2、 按下反转启动按钮→反转接触器线圈得电吸合→电动机反向连续运转→小车左行;小车左行碰到SQ2→小车左行停止,延时1s 后小车右行。

3、 按下停止按钮后,电动机停止运转。

4、 SQ3、SQ4为小车运行的左右行极限位开关。

5、 控制线路具有短路保护、过载保护等完善的保护措施。

6、 各小组发挥团队合作精神,共同设计出PLC 的I/O 分配表,电气原理图、正确选择安装所需要的电器元件、规完成线路的安装与配线、正确编制出PLC 程序,并下载到PLC ,完成任务运行调试(空载与带载实验)。

一、电动机继电器控制线路二、PLC基本知识一、根据控制要求,首先确定I/O的个数,进行I/O的分配。

本案例需要8个输入点,2个输出点,如表2-1所示。

表2-1 PLC的I/O配置二、根据控制要求分析,设计并绘制PLC系统接线原理图,如下图2-1所示。

1.设计电路原理图时,应具备完善的保护功能,PLC外部硬件也具备互锁电路。

2.PLC继电器输出所驱动的负载额定电压一般不超过220V,或设置外部中间继电器。

3.绘制原理图要完整规。

图2-1 plc系统接线原理图三、安装与接线1.材料准备:根据接线原理图,列出需要的所有材料清单,如表2-2所示。

(1)选择元件时,主要考虑元件的数量、型号及额定参数。

(2)检测元器件的质量好坏。

(3)PLC的选型要合理,在满足要求下尽量减少I/O的点数,以降低硬件的成本。

表2-2 材料清单序号分类名称型号规格数量备注1 工具电工工具1套2器材万用表DT9205A型1块3 可编程序控制器FX3U-32M 1台4 计算机自定1台5 编程软件GX Developer 8 1套6 配电盘500MM×700MM 1块7 导轨C45 0.5米8 自动断路器DZ47-63/3P C63 1只9 自动断路器DZ47S C20 1只10 熔断器RT18-32 5只11 接触器CJX1-9 2只12 三相异步电动机JW-6314 1台13 按钮LA4-3H 1只14 行程开关JLXK1-111 4只15 端子排D-20 1根(20节)重点提示16耗材铜塑线BVR/2.5 MM2 10米主电路17 铜塑线BVR/1 MM2 25米控制电路18 紧固件螺钉(型号自定)若干19 线槽25mm×35mm 若干20 管若干2.安装与接线将所有元件装在一块配电板上,做到布局合理、安装牢固、符合安装工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

摘要 (1)

第一章概述....................................................... (2)

第二章硬件设计 (3)

1.主电路图 (3)

2.I/O地址分配 (4)

3.I/O接线图 (4)

4.元件列表 (5)

第三章软件设计 (6)

1.程序流程图 (6)

2.功能图 (7)

3.梯形图 (8)

4.指令表 (9)

5.程序分析 (11)

第四章结论 (12)

第五章设计感想 (13)

第六章参考文献 (15)

摘要

P LC的定义有许多种。

国际电工委员会(IEC)对PLC 的定义是:可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。

它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。

其应按易于与工业控制系统形成一个整体,易于扩充其功能的原则设计。

PLC具有通信联网的功能,它使PLC与PLC 之间、PLC与上位计算机以及其他设备之间能够交换信息,形成一个统一的整体,实现分散集中控制。

本设计是基于PLC编程的生产流水线小车循环运动控制

设计。

论述了小车控制系统的软硬件设计方案及其控制原理。

采用的是步进指令,因而比较简洁。

小车在一个周期内的运动由四段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,当按下停止按钮时,则小车完成本次循环工作后,停止在初始位置。

关键词:PLC 步进指令循环控制

第一章:概述

可编程序控制器(PLC)是在电气控制技术和计算机技术的基础上以微处理器为核心,将自动化技术、计算机技术、通信技术融为一体的新型工业控制装置,以其编程简单、可靠性高、功能完善,体积小、重量轻的特有优势,广泛应用于各个行业。

该生产流水线上的小车自动控制系统是冶金、有色金属、煤矿、车站、港口、码头仓库、矿井等行业的主要设备之一。

本文介绍了一种基于三菱PLC控制的生产流水线自动控制小车系统设计方案。

利用PLC 控制技术,可实现小车相关运动,小车在一个周期内的运动由四段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,若按下停止按钮,则小车完成本次循环工作后,停止在最初位置。

第二章:硬件设计

1. 主电路图

图2-1

该电路图有KM1和KM 2两个开关,通过分别接通KM1和KM2来控制小车的正反转。

假设接通KM1为正转,接通KM2

为反转。

2. I/O地址分配

表2-1

X1 行程开关SQ1 Y0 右行X2 行程开关SQ2 Y1 左行X3 行程开关SQ3 Y0 右行X4 行程开关SQ4 Y0 左行3.I/O接线图

COM0

X0

X1

X2 X3 X4Y1 Y0

COM1COM

KM1

KM2

图2-2

输入输出

4.元件列表

表2-2

元件个数QS 3 FU 3 KM 6

电动机M 1 SQ 4 SB 2

状态寄存器S 5

辅助继电器M 1 HL指示灯 2

第三章:软件设计1.程序流程图

程序开始

初始化

启动

右行

行程开关

SQ4闭合

左行

行程开关

SQ2闭合

右行

行程开关

SQ3闭合

左行

行程开关

SQ1闭合

是否

是否停止

图3-1

2.功能图

S21 S24 S22 S23

Y0

Y1

Y0

Y1 M8002

X0

X4

X2

X3

X1

X16

S0

启动

停止

3-2步进顺控方式功能图

3.梯形图

图3-3

4.指令表

表3-1

步序指令器件号说明

0 LD M8002

1 SET S0 初始步

2 ZRST Y0

3 Y1

4 LD X0 启动按钮

5 OR M0

6 OUT M0

7 STL S0

8 LD M0

9 ZRST S21

10 S24

11 SET S21

12 STL S21

13 OUT Y0 右行

14 LD X4

15 SET S24

16 STL S24

17 OUT Y1 左行

18 LD X2

19 SET S22

20 STL S22

21 OUT Y0 右行

22 STL S22

23 LD X3

24 SET S23

25 STL S23

26 OUT Y1 左行

27 LD X1

28 ANI X16 停止按钮

29 SET S0

30 RET

31 END

5. 程序分析

首先用初始步使系统回到初始状态,然后对Y0和Y1复位,当按下启动按钮X0时,由于辅助继电器的自锁,使得M0接通,然后再对S21、S22、 S23、S24 复位,则小车启动,且向右运行。

当小车运行到最右端时,行程开关SQ4即X4接通,使得置位S24,并输出Y1,即向左运行,当其再向左运行使得SQ2即X2接通时,会置位S22,并输出Y0,即向右运行,当其使得行程开关SQ3即X3接通时,会置位S23,并输出Y1,即向左运行,一直到其使得行程开关SQ1即 X1接通时,则重新回到原点,继续循环运行。

若按下停止按钮X16时,小车完成本次循环工作后,停止在初始位置。

第四章:结论

实践证明,本设计所采用日本三菱公司生产的小型可编程控制器的硬件设计和程序设计是完全可行的,在实践中取得了不错的效果。

所设计的以PLC为核心的小车循环运动系统,性能可靠、操作简单方便、易于维护、环境适应性强,还能容易的随时修改可编程序控制器程序,达到了预期效果。

第五章:设计感想

这次课程设计历时二个星期多左右,通过课程设计,发现自己的很多不足,自己知识的很多漏洞,看到了自己的实践经验还是比较缺乏,理论联系实际的能力还急需提高。

这次的课程设计也让我看到了团队的力量,我认为我们的工作是一个团队的工作,团队需要个人,个人也离不开团队,必须发扬团结协作的精神。

对我而言,知识上的收获重要,精神上的丰收更加可喜。

让我知道了学无止境的道理。

我们每一个人永远不能满足于现有的成就,人生就像在爬山,一座山峰的后面还有更高的山峰在等着你。

挫折是一份财富,经历是一份拥有。

这次课程设计必将成为我人生旅途上一个非常美好的回忆!

感谢老师的耐心的指导,同学的帮助。

不管最终结果怎样,我都要继续努力。

知识是无穷的,我想我能做的也就是不断的补充自己的知识,不断的充实自己。

我想说:为完成这次课程设计确实很辛苦,但苦中仍有乐,同学们有说有笑,相互帮助,多少人间欢乐在这里洒下,这个课程设计确实很累,但种种艰

辛这时就变成了最甜美的回忆!

对我而言,知识上的收获重要,精神上的丰收更加。

让我知道了学无止境的道理。

我们每一个人永远不能满足于现有的成就,人生就像在爬山,一座山峰的后面还有更高的山峰在等着你。

挫折是一份财富,经历是一份拥有。

这次课程设计必将成为我人生旅途上一个非常美好的回忆!。