小麦质量及储存品质检测.

小麦储存品质判定规则检测结论

小麦储存品质判定规则检测结论小麦是我国的重要粮食作物之一,储存品质的判定对于农民和相关部门来说是非常重要的。

小麦的储存品质主要包括水分含量、杂质含量、霉变、发芽和虫害等方面。

本文将针对这些方面进行小麦储存品质判定规则的检测,并给出相应的结论。

首先,小麦的水分含量是影响储存品质的重要因素之一、小麦的适宜水分含量为13%~14%。

低于13%的水分含量会使小麦易干裂和发生虫害,超过14%的水分含量会导致霉变和发芽。

因此,小麦的水分含量应该在适宜范围内。

其次,小麦的杂质含量对储存品质的影响也很大。

杂质包括石子、土块、秸杆、麦麸等。

储存小麦之前,应该将这些杂质清理干净,以免影响小麦的储存和加工质量。

第三,霉变是小麦储存品质的重要问题之一、霉变会导致小麦的营养价值下降和产生有害物质。

对于霉变的判定可以通过目视和感官判断。

正常的小麦应该没有异味和发霉的迹象。

第四,小麦的发芽是指小麦内部胚芽的生长。

发芽的小麦营养价值下降,易滋生霉菌。

发芽的判定可以通过目视和手感判断,正常的小麦没有胚芽和发芽迹象。

最后,虫害也是小麦储存品质的重要问题之一、储存小麦时需要进行杀虫处理。

虫害的判定可以通过目视和细菌学检测。

正常的小麦应该没有虫类和害虫。

综上所述,对于小麦储存品质的判定规则可以总结为以下几点:1.水分含量应该在13%~14%的适宜范围内。

2.清除杂质,确保小麦的纯度。

3.目视和感官检查,检测小麦是否有霉变、发芽和异味等迹象。

4.杀虫处理,防止虫害。

根据以上规则,对小麦的储存品质进行检测时,如果小麦的水分含量超过14%,则判定为不合格;如果小麦有杂质、异味、发霉、发芽或虫类,则判定为不合格。

只有满足以上检测规则的小麦,才能称为合格的小麦储存品质。

以此为依据,结论是小麦储存品质判定应该根据水分含量、杂质含量、霉变、发芽和虫害等因素进行检测,只有满足相应的规则,才能判定为合格的小麦储存品质。

这样的判定有助于保障小麦的质量和农民的利益。

小麦质量标准

小样重量 g 10 50 100 200

•

• •

•

筛选 1.3.1 电动筛选器法:按质量标准中规定的筛层套好(大孔筛在上,小孔筛在下, 套上筛底),按规定称取试样放入筛上,盖上筛盖,放在电动筛选器上,接通电源,打 开开关,选筛自动地向左向右各筛1min(每分钟110~120转),筛后静止片刻,将筛上 物和筛下物分别倒入筛下物内。卡在筛孔中间的颗粒属于筛上物。 1.3.2 手筛法:按照上法将筛层套好,倒入试样,盖好筛盖。然后将选筛放在玻璃板或 光滑的桌面上,用双手以每分钟110~120次的速度,按顺时针方向和反时针方向各筛动 1min。筛动的范围,掌握在选筛直径扩大8~10cm。筛后的操作与上法同。 1.4 大样杂质检验 1.4.1 操作方法:从平均样中,按1.2的规定称取试样(W),按筛选法分两次进行筛选 (特大粒粮食、油料分四次筛选),然后拣出筛上大型杂质和筛下物合并称重(W1)。 (小麦大型杂质在4.5mm筛上拣出)。 1.4.2 结果计算。

• 螺丝固定,再将不等臂式双梁安装在支架上。 • 3.3 将放有排气砣的容量筒挂在吊环上,将大、小游锤移至零点处,检查空载 时的零点。如不平衡,则捻动平衡调整至平衡。 • 3.4 取下容量筒,倒出排气砣,将容量筒安装在铁板底座上,插上插片,放上 排气砣,套上中间筒。 • 3.5 将制备的试样倒入谷物筒内,装满刮平。再将谷物筒套在中间筒上,打开 漏斗开关,待试样全部落入中间筒后关闭漏斗开关。握住谷物筒于中间筒结 合处,平稳地抽出插片,使试样于排气砣一同落入容量筒内,再将插片准确 地插入豁口槽中,依次取下谷物筒,倒净插片上多余的试样,抽出插片,将 容量筒挂在吊环上称重。 • 双实验结果允许差不超过3g/L,求其平均数,即为测定结果。 • B小麦水分检验法 GB/5497-85 • 1 105℃恒重法 • 1.1仪器和用具 • 1.1.1 电热恒温箱; • 1.1.2 分析天平:感量0.001g; • 1. 1. 3 实验室用电动粉碎机或手摇粉碎机; • 1. 1. 4 谷物选筛; • 1. 5 备有变色硅胶的干燥器( 变色硅胶一经呈现红色就不能继续使用,应在 130-140℃温度下烘至全部成蓝色后在用) • 1.1.6 铝盒:内径4.5cm、高2.0cm。 • 1.2 式样制备

GB 1351-2008 小麦

等外

注:“ . 一 为不要求 .

52 卫生要求 . 52 食用小麦按 G 21 及 国家 有关规定执行 . .. 1 B 5 7 522 饲料用小麦按 G 108 国家有关规定执行. .. B 7 及 3 52 3 其他用途小麦按 国家有关标准和规定执行。 .. 524 植物检疫按 国家有关标准和规定执行。 ..

各类 小麦质量要求见表 1 ,其 中容重 为定等指标 , 等为中等. 3 表 1 小麦质遥要求

等级

容重/gL (/ )

- 9 >70

不完谷拉/ 纬

总量

杂质/ %

水分/ %

其中 : 矿物质

色泽 、 气味

1 2 3 4 5

<6 . 0 > 7 - 70 妻 70 5 《80 . - 3 > 70 - 1 > 70 < 70 1 < . 1 0 0 <1 . 0 <05 . 《 1. 2 5 正常

3 .2 .2

病斑粒 soe kre td nl pt e 拉面带有病斑, 伤及胚或胚乳的颗粒。

3 2 2 ... 1

黑胚粒 b c r kre kg m nl l e a e 籽粒胚部呈深褐色或黑 色, 伤及胚或胚乳的颗粒。

食品伙伴网

水分检验 : G / 59 执行 。 按 B T 7 4

容重检验, G / 9 执行. 按 BT5 8 4

检验规则

7 检验的一般规则按 G / 59 执行 . . 1 B T 。 4 72 检验批为同种类 、 . 同产地 、 同收获年度 、 同运输单元 、 同储存单元的小麦 . 73 判定规则: . 容重应符合表 1 中相应等级的要求 , 其他指标按 国家有关规定执行.

rg t i 杂质 f e nma r l oi ea 除小麦粒以外的其他物质, 包括筛下物、 无机杂质 和有机杂质 。

小麦检验标准

小麦检验标准

小麦检验标准主要包括以下几个方面:

1. 外观检验:包括小麦外观、色泽、异物和杂质等方面的检查,以确定小麦的品质及是否符合国家标准。

2. 水分检验:水分是小麦的重要品质指标之一,其含量的高低直接影响到加工质量和储存性能。

一般认为,小麦水分含量应在13%以下。

3. 硬度检验:硬度是小麦加工质量的重要因素,硬度值越高,小麦的加工性能越好、产品的质量也越高。

硬度检验主要是用万能试验机进行测试,一般硬度值在70-80之间。

4. 粗蛋白质检验:小麦中的粗蛋白质含量和品质密切相关。

粗蛋白质含量一般应在11-15%之间,越高品质越好。

5. 酸价检验:酸价是评价小麦油质量的指标,也是评价小麦储存及加工性能的重要依据之一,一般酸价应在3.0以下。

6. 灰分检验:灰分是评定小麦品质的指标之一,其含量高低直接影响到小麦加工和储存的性能。

一般灰分含量应在1.7-2.2%之间。

以上就是小麦检验的一些基本指标和标准,不同国家和地区的标准可能有所不同,需要根据当地实际情况进行调整。

小麦降落数值与品质质量及储存时间相关联系的探讨

小麦降落数值与品质质量及储存时间相关联系的探讨陈建伟I,王小平2*(1.江苏省粮油质量监测中心,南京210031;2,江苏句容市粮食局中心化验室,江苏句容212400)摘要:对小麦降落数值测定原理、试样制备、仪器调试等操作过程和技术要领进行阐述;分析探讨降落数值与小麦品质质量、储存时间餉相关联系;提出入库加强降落数值测定,掌握麦粒发芽受损程度,按质分类分仓储存;科学保粮、及时推陈储新;合理搭配,满足需求。

关键词:降落数值;操作程序;小麦爲质;储存时间中图分类号:TS210.7文献标志码:B 降落数值是小麦品质质量的重要指标,也是小麦深加工的参考指标之一。

通过降落数值的测定可以准确地评价小麦发芽损伤程度,反应a-淀粉酶的活力。

利用小麦降落数值判断小麦的品质变化情况,对小麦入库收购定价、储藏时间质量管理、小麦加工等级搭配等合理使用粮源推动粮食深加工及转化有着重要意义,真正做到以粮食最终品质及最佳用途为目标的科学合理用粮。

现就小麦降落数值与品质质量及储存时间相关联系探讨如下。

1测定原理与仪器设备1.1测定原理降落数值是自粘度管浸入水浴开始至搅拌器自由降落一段特定距离全过程所需的时间(s)。

即全麦粉的悬浮液在沸水浴中能迅速糊化,因糊化物中a-淀粉酶活性的不同而使其中的淀粉不同程度的被液化,液化程度不同,黏度搅拌器在糊化中降落特定距离所需要的时间不同。

因此,降落数值的高低表明了相应的a_淀粉酶活性的差异,降落数值高表明a-淀粉酶活力低,反之表明a-淀粉酶活力高。

1.2仪器设备降落数值测定仪;天平(感量0.01g、感量0.0001g);锤式粉碎磨(16800r/min);电热恒温干燥箱;容重器;面筋检测仪JJJM54S(面筋洗涤、离心、烘干);近红外谷物分析仪等。

2样品制备2.1检测样品本市当年峥和储存1~5年小麦样品(当年20收»S Wl2020-09-14作者简介:冻建伟(1979-),另,硕士,高级工程师,研究方向:核油品质质董■分析O通讯作者:王小平(1955-),女,高级工程师,研究方向:粮油品质质量分麻文章编号.1007-6395(2021)02-0028-03份.2015年6份、2016年6份、2017年6份.2018年6份、2019年6份),共计50份,类型为混合小麦。

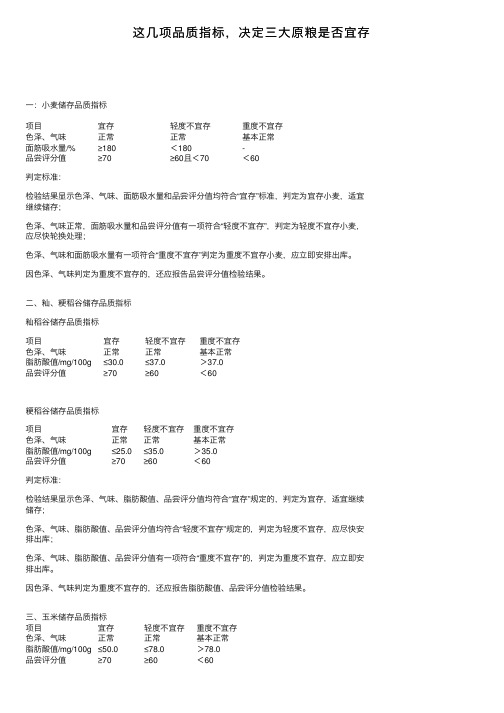

这几项品质指标,决定三大原粮是否宜存

这⼏项品质指标,决定三⼤原粮是否宜存⼀:⼩麦储存品质指标项⽬宜存轻度不宜存重度不宜存⾊泽、⽓味正常正常基本正常⾯筋吸⽔量/%≥180<180-品尝评分值≥70≥60且<70<60判定标准:检验结果显⽰⾊泽、⽓味、⾯筋吸⽔量和品尝评分值均符合“宜存”标准,判定为宜存⼩麦,适宜继续储存;⾊泽、⽓味正常,⾯筋吸⽔量和品尝评分值有⼀项符合“轻度不宜存”,判定为轻度不宜存⼩麦,应尽快轮换处理;⾊泽、⽓味和⾯筋吸⽔量有⼀项符合“重度不宜存”判定为重度不宜存⼩麦,应⽴即安排出库。

因⾊泽、⽓味判定为重度不宜存的,还应报告品尝评分值检验结果。

⼆、籼、粳稻⾕储存品质指标籼稻⾕储存品质指标项⽬宜存轻度不宜存重度不宜存⾊泽、⽓味正常正常基本正常脂肪酸值/mg/100g≤30.0≤37.0>37.0品尝评分值≥70≥60<60粳稻⾕储存品质指标项⽬宜存轻度不宜存重度不宜存⾊泽、⽓味正常正常基本正常脂肪酸值/mg/100g≤25.0≤35.0>35.0品尝评分值≥70≥60<60判定标准:检验结果显⽰⾊泽、⽓味、脂肪酸值、品尝评分值均符合“宜存”规定的,判定为宜存,适宜继续储存;⾊泽、⽓味、脂肪酸值、品尝评分值均符合“轻度不宜存”规定的,判定为轻度不宜存,应尽快安排出库;⾊泽、⽓味、脂肪酸值、品尝评分值有⼀项符合“重度不宜存”的,判定为重度不宜存,应⽴即安排出库。

因⾊泽、⽓味判定为重度不宜存的,还应报告脂肪酸值、品尝评分值检验结果。

三、⽟⽶储存品质指标项⽬宜存轻度不宜存重度不宜存⾊泽、⽓味正常正常基本正常脂肪酸值/mg/100g≤50.0≤78.0>78.0品尝评分值≥70≥60<60判定标准:检验结果显⽰⾊泽、⽓味、脂肪酸值、品尝评分值均符合“宜存”规定的,判定为宜存,适宜继续储存;⾊泽、⽓味、脂肪酸值、品尝评分值均符合“轻度不宜存”规定的,判定为轻度不宜存,应尽快安排出库;⾊泽、⽓味、脂肪酸值、品尝评分值有⼀项符合“重度不宜存”的,判定为重度不宜存,应⽴即安排出库。

小麦质量标准(全面完整版)

小麦质量标准(全面完整版) (可以直接使用,可编辑全面完整版资料,欢迎下载)补充资料:小麦的等级及质量标准我国小麦国家标准( GB1351-1999)按容重、不完善粒、杂质、水分、色泽、气味分为5个等级:小麦质量指标一、容重test weight:小麦籽粒在单位容积内的质量,以克/升(g/L)表示。

二、不完善粒unsound kerne:受到损伤但尚有使用价值的小麦颗粒。

包括虫蚀粒、病斑粒、破损粒、生芽粒和生霉粒。

1.虫蚀粒:被虫蛀蚀,伤及胚或胚乳的颗粒。

2.病斑粒:粒面带有病斑,伤及胚或胚乳的颗粒。

其中:3.黑胚粒:籽粒胚部呈深褐色或黑色,伤及胚或胚乳的颗粒。

4.赤霉病粒:籽粒皱缩,呆白,有的粒面呈紫色,或有明显的粉红色霉状物,间有黑色子囊壳。

5.破损粒:压扁、破碎,伤及胚或胚乳的颗粒。

6.生芽粒:芽或幼根虽未突破种皮但胚部种皮已破裂或明显隆起且与胚分离的颗粒,或芽或幼根突破种皮不超过本颗粒长度的颗粒。

7.生霉粒:粒面生霉的颗粒。

三、杂质foreign material:除小麦粒以外的其他物质,包括筛下物、无机杂质和有机杂质。

1.筛下物:通过直径1.5mm圆孔筛的物质。

2.无机杂质:砂石、煤渣、砖瓦块、泥土等矿物质及其他无机类物质。

3.有机杂质:无使用价值的小麦,异种粮粒及其他有机类物质。

说明:1.本表是指原粮与油料。

成品粮不许有虫,粉类成品粮含螨类不得超过30头/kg,若超过此标准,即为严重虫粮;带有对外检疫对象害虫的作为危险虫粮。

2.主要害虫系指玉米象,米象、谷蠹、大谷盗、绿豆象、豌豆象、蚕豆象、咖啡豆象、麦娥和印度谷蛾。

(危害小麦的主要害虫是:玉米象、麦娥、印度谷蛾等)3.表中害虫头数系指活虫。

4.表中两项指标中有一项突破的即算作更严重一级的虫粮。

小麦代购、代储合同委托方(甲方):受托方(乙方):签订地点:甲乙双方本着互惠互利的原则,经友好协商一致,就甲方委托乙方收购小麦,以及收购之后委托乙方储存小麦达成如下协议,并签订合同:一、质量标准、收购数量、收购价格、储存地点、收购存储期限、交货方式及地点:1、质量标准:容重≥克/升以上,水份≤%,杂质≤%,不完善粒≤%等,符合国家相关标准,并适合小麦加工面粉使用。

学习解读2023年政府储备粮油质量检查扦样检验管理办法(讲义)

政府储备粮油质量检查杆样检验管理办法学习解读2023年制订的《政府储备粮油质量检查打样检验管理办法》(讲义)为进一步规范政府储备粮油质量检查打样检验工作,切实加强粮食质量安全管理,我局对《中央储备粮油质量检查杆样检验管理办法》进行修订,制定了《政府储备粮油质量检查打样检验管理办法》,并经局长办公会议审议通过。

现印发给你们,并提出如下要求,请结合实际认真遵照执行。

一、高度重视。

杆样检验是粮食质量检查中重要的基础性工作,杆样的代表性、检验结果的准确性事关反映政府储备粮油整体质量状况,对强化粮油监管、确保质量安全起到技术支撑作用。

各单位要切实提高对质量检查杆样检验工作重要性的认识,推进质量检查工作制度化、规范化,更好地服务保障粮食质量安全。

二、做好组织。

各单位要结合实际,制定详细科学的杆样检验方案,科学选定承检机构,保障杆取样品的代表性;承检机构应当严格按照国家有关规定和标准进行规范操作,确保检查结果客观公正、准确,真实反映政府储备粮油质量实际状况,不得弄虚作假,不得调换样品,不得违规分包转包。

三、强化指导。

杆样检验的技术性、专业性强,要及时组织相关质量管理和打样检验等人员的培训,注重实操训练,切实提高相关人员的水平和业务能力。

要强化跟踪问效,指导相关人员在实际工作中执行好相关规定,加强对这项工作落实情况的跟踪管理,发现问题及时协调解决,务求实效。

政府储备粮油质量检查杆样检验管理办法第一章总则第一条为加强政府储备粮油(以下简称政府储备)管理,规范政府储备质量检查杆样检验活动,促进质量检查工作制度化、规范化,确保杆取样品的代表性,检验结果的准确性,根据《粮食流通管理条例》《中央储备粮管理条例》《粮食质量安全监管办法》等有关法律法规和政策规定,制定本办法。

第二条本办法适用于粮食和物资储备行政管理部门组织开展,以及会同有关部门和单位联合组织开展的政府储备质量检查杆样检验工作。

本办法所称政府储备,包括中央政府储备和地方政府储备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小麦质量及储存品质检验一、质量及储存品质检验流程:二、质量检验执行标准:《小麦》GB 1351 —2008。

(一)混合、分样按GB/T 5491—1985执行。

(二)色泽、气味检验按GB/T 5492—2008执行。

注意事项:1. 环境应符合GB/T10220和GB/T22505的规定,实验室应符合GB/T13868的规定。

2. 试验室应保持通风良好,无异味,避免阳光直射,应在散射光线条件下操作。

3. 检验者色觉、嗅觉应正常,检验前严禁吸烟、喝酒和使用化妆品等。

人员搭配应合理,对于色泽、气味不正常的样品,至少应经5人以上检验确认。

(三水分检验按GB/T 5497—1985执行。

注意事项:1. 水分检验按GB/T5497—1985中规定的105℃恒质法执行,也可以用130℃定温定时法检验,但当检验结果超过本次查库规定的判定标准时,应用105℃恒质法确认。

2. 样品粉碎应使用测水用水分磨,每份样品粉碎前应将磨膛清理干净。

样品粉碎过程中磨膛温度明显高于室温时,应停止粉碎,待温度降至室温继续操作。

粉碎细度应达到标准规定的要求。

称量时应用角匙将样品充分混合。

3. 称量前应将天平调平,称量时应将样品放置于天平托盘中心,天平门应关闭,称量过程中应避免震动,天平、干燥器中的变色硅胶保持蓝色。

4. 选用的烘箱温度均匀性应满足要求。

烘盒应围绕烘箱中心位置摆放,一般每次不超过8~10个烘盒并放置在上一层为宜,防止异物掉入烘盒。

送取烘盒后应立即关闭烘箱门,放入烘盒后5分钟内将烘箱温度升至所需温度。

5. 称样量应尽量一致,烘盒规格应一致。

(四)杂质检验按GB/T 5492—2008执行。

1. 杂质除小麦粒以外的其它物质,包括筛下物、无机杂质和有机杂质。

(1)筛下物:通过直径1.5mm 圆孔筛的物质。

筛下物(2无机杂质:砂石、煤渣、砖瓦块、泥土等矿物质及其他无机类物质。

无机杂质(3有机杂质: 无使用价值的小麦、异种粮粒及其他有机类物质。

①无使用价值的小麦粒面明显生霉并严重伤及胚和胚乳的颗粒胚乳全部变色变质的颗粒胚乳皱缩变质的颗粒生芽粒中芽超过本颗粒长度的小麦颗粒注意事项:a. 小麦以外的有机物质包括异种粮粒均为杂质。

b. 严重病害、热损伤、霉变或其它原因造成的变色变质的籽粒,生芽粒中芽超过本颗粒长度的籽粒(如芽已掉应注意辩别是否有使用价值),线虫病籽粒,腥黑穗病籽粒等无使用价值的小麦均为杂质。

②异种粮粒异种粮粒③其他有机类物质草籽麦壳2. 大样杂质检验:按标准规定,分取试样约500g 分两次进行筛选,拣出4.5 mm圆孔筛上大型杂质和筛下物合并称量。

3.小样杂质检验:从检验过大样杂质的试样中分取试样约50g ,按标准规定,拣出其中的杂质并称量。

注意事项:(1)在大样杂质和小样杂质检验中,应将带壳麦粒剥离出来,分别归属。

4. 杂质总量杂质总量为大样杂质与小样杂质之和,以质量分数表示。

(五)不完善粒检验按GB/T 5492—2008执行。

1. 不完善粒受到损伤但尚有使用价值的小麦颗粒。

包括:虫蚀粒、病斑粒、破损粒、生芽粒和生霉粒。

(1)虫蚀粒:被虫蛀蚀,伤及胚和胚乳的颗粒。

被虫蛀蚀且伤及胚或胚乳的颗粒被虫蛀蚀且伤及胚或胚乳的颗粒注意事项:①应特别注意是否伤及胚和胚乳,未伤及胚和胚乳的籽粒归属为完善粒。

②应细致观察粒面是否有细小蛀孔,以免漏检。

(2)病斑粒:粒面带有病斑,伤及胚和胚乳的颗粒。

粒面带有病斑且伤及胚或胚乳的颗粒粒面带有病斑且伤及胚或胚乳的颗粒①黑胚粒:籽粒胚部呈深褐色或黑色,伤及胚或胚乳的颗粒。

籽粒胚部呈深褐色或黑色并伤及胚或胚乳的颗粒籽粒胚部呈深褐色或黑色并伤及胚乳黑胚粒局部注意事项:a 深褐色或黑色斑块可能发生在籽粒任何部位,但常出现在胚部和麦沟处。

不论斑块在何处,斑块明显并伤及胚或胚乳的都应归属黑胚粒。

②赤霉病粒:籽粒皱缩,呆白,有的粒面呈紫色,或有明显粉红色霉状物,间有黑色子囊壳。

籽粒皱缩,呆白,粒面有明显粉红色霉状物籽粒皱缩,呆白,粒面呈紫色,间有黑色子囊壳注意事项:a. 籽粒皱缩,呆白在实际鉴别中按呆白并皱缩掌握。

(3)破损粒:压扁、破碎,伤及胚或胚乳的颗粒。

破碎并伤及胚或胚乳的颗粒注意事项:压扁并伤及胚或胚乳的颗粒①籽粒有裂纹未伤及胚或胚乳的不属于破损粒。

(4)生芽粒:芽或幼根虽未突破种皮但胚部种皮已破裂或明显隆起且与胚分离的颗粒,或芽或幼根突破种皮不超过本颗粒长度的颗粒。

种皮已破裂种皮隆起且与胚分离芽已突破种皮注意事项:芽或幼根明显隆起且与胚分离(局部)①应注意观察发芽的痕迹,以免漏检芽已经断落的籽粒。

(5)生霉粒:粒面生霉的颗粒。

粒面生霉的颗粒粒面生霉的颗粒(局部) 6注意事项:①肉眼可见粒面生霉且未伤及胚和胚乳的籽粒,才归属于生霉粒。

2.不完善粒检验从检验过小样杂质的样品中,按标准规定逐项检出不完善粒,合并称量,以质量分数表示。

注意事项:①病斑粒、黑胚粒须进行剖粒检验。

②虫蚀粒、芽已断落的生芽粒不能准确鉴别时应进行剖粒检验。

③鉴别胚部种皮隆起是否与胚分离,可用镊子按压隆起部位,若胚部有空洞感,则判定为生芽粒。

(六)容重测定按 GB/T 5498-1985 执行。

注意事项: 1.容重器应按说明书检查空载时零点。

2.每次测定,谷物筒中试样应装满,用分样板刮平。

3.分取试样约1000 g 为检测用样,按标准规定的筛层,根据 GB 5494 --2008 4.插片插拔应迅速,不能停顿。

5.容重器每年应进行计量检定,测定结果应加、减修正值。

二、储存品质检验执行标准:《小麦储存品质判定规则》GB/T20571-2006。

(一)面筋吸水量 1.湿面筋测定按 GB/T 5506.2—2008 执行。

注意事项:(1)每份样品粉碎前应将磨膛和出料管清理干净,严格按说明书进行操作,应注意人身安全。

(2)粉碎后样品颗粒大小分布应同时满足 100%通过 710 微米筛网、95%~100%通过 710 微米筛网、 80%以下通过 210 微米~200 微米筛网的要求。

(3)配制洗涤液的蒸馏水应检验呈中性才能使用。

(4)实验前应用蒸馏水瓶绕洗涤杯壁慢慢加入少量水,缓慢旋转洗涤杯,使筛网形成一层薄薄的水膜,防止样品丢失。

(5)面团制备时,氯化钠溶液的用量可以根据面筋含量的高低或者面筋强弱在 4.2mL~5.2mL 进行调整。

(6)离心完成以后,用金属镊子收集筛网正反两面和离心机内壁上的湿面筋,如湿面筋上有明水,应去除,然后立即称量。

2.干面筋测定(1)烘箱干燥法按 GB/T 5506.3—2008 执行。

注意事项:①选用的烘箱温度均匀性应满足要求。

称量盘子应围绕烘箱中心位置摆放,一般每次不超过 8~10 个盘子并放置在上一层为宜,防止异物掉入盘子。

②每个样品在干燥器中冷却的时间应一致,一般需要 30min。

(2)快速干燥法按 GB/T 5506.4—2008 执行。

注意事项:①电热干燥器两个加热盘的温度应达到 150℃-200℃,并定期检查,达不到温度要求的不得使用。

7 中大样杂质检验法,分 2~4 次进行筛选,去除筛上大型杂质,合并上、下层筛层籽粒,混匀作为测定容重的试样。

②加热盘内壁防粘材料应完整,防粘材料破损造成面筋粘连时不得再使用。

③在样品干燥前,应提前将加热盘升至工作温度。

(二品尝评分值检验按 GB/T 20571-2006 附录 A 执行 1.制粉 (1润麦取 1000g 小麦,挑出其中的杂质,用较潮的布(毛巾等)擦去麦粒表面的灰尘,并按照标准的规定,加入适量的水,使硬麦的入磨水分达到 16%,软麦达到 14%, 中间类型的小麦达到 15%。

充分搅拌 10min~15min 直至水分完全渗入麦粒,放入密闭容器中润麦 18h ~36h,其中,硬麦36h,软麦 18h,中等硬度的小麦 24h。

注意事项:①润麦期间应定期对样品进行混匀。

一般前 2 个小时内每半小时混匀 1 次,以后每隔 4 小时混匀 1 次。

②润麦所使用的容器应便于混合。

③润麦温度不宜低于 15℃。

(2制粉出粉率控制在65%~75% ,粗细度全部通过 CB30 号筛,留存在 CB36 号筛的不超过 10.0%。

制粉实验室中不应有任何散发异味的物品。

(3馒头的制备称样、和面、发酵、压片、成型、醒发、蒸煮所用的温度、湿度、时间等完全按照 GB/T 20571附录A执行。

注意事项:①制作馒头的原料、辅料、设备及整个操作过程的温度应控制在 25℃~30 ℃左右。

②和面过程中观察到面团表面光滑无明显裂纹时,即为面筋初步形成。

③将每次压好的面片叠短成三层,开口端送入压片机中进行下一次压片。

应特别注意安全操作。

④成型时手揉的力度要均匀一致,每个馒头的手法应一致。

操作人员不能佩戴手镯、手链、戒指等手饰。

⑤为避免不同样品在蒸制过程中气味交叉,一个锅只能蒸同一样品。

(4样品品评的基本要求①品评人员要求具有较敏锐的感觉器官和鉴别能力。

应通过鉴别试验来挑选感官灵敏度高的人员。

由不同性别、不同年龄档次的人员组成。

品评小组由 5~10 人组成, 品评前 1 小时内不吸烟,不喝酒, 不吃东西; 品评其间具有正常的生理状态,不能过饱或过饿,不使用化妆品或其他有明显气味的用品。

注意事项: a.品评前不得喝酒和浓茶。

b.品评期间嗅觉、味觉正常。

②品评实验室应在专用的实验室进行。

品评室应充分换气,避免有异味或残留气体的干扰,室温 20℃~25 ℃,无强噪音,有足够的光线强度,室内色彩柔和,避免强对比色彩。

人员相互隔离。

③其他品评时间应在饭前 1 小时或饭后 2 小时进行,每次品评不超过 8 份样品。

保持室内和环境安静,无干扰。

评分时不能讨论,主持人不应向品评人员说明与试样质量有关的情况。

(5评分根据馒头的表面色泽、弹性、气味、食味、韧性、粘性,对照参考样品进行评分,将各项得分相加即为品尝评分。

注意事项: 8①每次品评前应先品尝参考样品,以统一每个品评人员的评分尺度。

②每个样品品评前,要用温开水漱口。

③品尝次序应为色泽、气味、弹性、食味、韧性、粘性。

④应趁热掰开馒头,仔细嗅辨气味。

⑤弹性鉴定时,将馒头切成 4 半,中心尖角向上,用食指肚按压尖角中心部位,力度应均匀且不能太大,观察其回弹速度。

⑥韧性:牙咬合馒头时,牙齿感受到的弹力和耐嚼程度。

(6)结果计算根据每个品评人员的品尝评分结果计算平均值,个别品评误差超过平均分 10 分以上的数据应舍弃, 舍弃后重新计算平均值。

最后以品尝评分的平均值作为小麦蒸煮品尝评分值,计算结果取整数。

(三色泽、气味检验按 GB/T20571-2006 附录 A.4 执行取制备好的小麦粉样品,在符合品评试验条件的实验室内,对其整体色泽和气味进行感官检验。

注意事项:参见质量检验部分。

9。