窄间隙自保护药芯焊丝钢轨电弧焊焊接过程中侧壁熔合熔深控制

自保护药芯焊丝向下焊管道底部焊接产生缺陷原因分析及解决措施

自保护药芯焊丝向下焊管道底部焊接产生缺陷原因分析及解决措施发表时间:2019-03-21T15:55:59.930Z 来源:《防护工程》2018年第34期作者:胡振华[导读] 最终决定了焊缝的外观成形和质量的控制。

为项目工程焊接进度提供了技术保障,也为长输管道项目中广泛应用奠定了坚实的基础。

中石化江苏油建工程有限公司江苏扬州 225100摘要:近十年来随着焊接技术的不断发展和提高,尤其是在熔化极气体保护焊工艺发展十分迅速,不仅焊接效率快,焊接合格率也高,不排斥与其它焊接方法联用,形成互补。

对野外施工环境适应性很强。

在国内外许多项目工程中早已经取代了运用焊条电弧焊焊接长输管道的传统工艺。

现如今二氧化碳气体保护焊、自保护药芯焊丝半自动向下焊等焊接工艺,在大口径长输管道工程中运用极为广泛。

本文主要叙述了对自保护药芯焊丝半自动向下焊在焊接管子底部时产生常见缺陷的原因分析及解决措施。

关键词:药芯焊丝;底部缺陷;原因分析;解决措施一、药芯焊丝焊接用的焊丝主要是在焊接过程中作为填充金属和电极,如埋弧焊、二氧化碳气体保护焊、氩弧焊等。

焊丝可以制成实心焊丝和药芯焊丝,实心焊丝多为冷拔钢丝,而药芯焊丝则是由薄钢带卷制成圆管或异形管,管中填充一定成分的药粉再拉拔而成。

药芯焊丝熔敷效率高,焊丝质量好,对钢材适应性强,特别是实心焊丝无法或很难拉制时,药芯焊丝就显示出其优越性。

焊丝套筒内的药芯由脱氧剂、造渣剂和稳弧剂等多种成分组成,对焊缝成形、稳定电弧以及保护熔滴和熔池免受氧化、氮化等缺陷,起到了很好的作用。

二、自保护药芯焊丝半自动向下焊优点自保护药芯焊丝半自动向下焊适用于大口径长输管道全位置焊接。

它以药粉分解产生保护气体,因为使用焊接电压、焊接电流较大,熔敷率高,在渣气联合保护的作用下,焊缝外观成形美观,提高了焊接合格率。

与手工电弧焊相比较,自保护药芯焊丝半自动向下焊在焊接过程中,可以不间断的送丝连续性很强,甚至可以从起弧焊接到收弧一次性完成焊缝,从而减少了因为焊接接头多而产生焊接缺陷的几率,大大提高了焊接效率。

哈尔滨焊接研究所窄间隙操作说明

哈尔滨焊接研究所窄间隙操作说明1.环境准备在进行窄间隙焊接操作之前,必须确保工作环境符合安全要求。

确保操作区域干燥、通风良好,并清理好工作台和设备表面,确保无杂物。

检查所有设备和工具是否正常工作,并做好相关的安全设施和防护工作。

2.材料准备窄间隙焊接通常需要使用特殊的焊接材料,如窄间隙焊丝和填充材料等。

在进行操作之前,应准备好合适的焊丝和填充材料,并检查它们的质量和规格是否符合要求。

3.操作技术窄间隙操作的关键是控制焊接电弧和填充材料的位置和运动轨迹。

在操作过程中,焊工需要细致地控制手持焊枪的角度、速度和焊丝的进给量,以确保焊缝的质量。

-焊枪角度:根据焊接的需要,选择合适的角度,一般焊接角度为0-45度之间。

-焊枪速度:要保持焊枪平稳地移动,不要过快或过慢,以免焊缝质量受到影响。

-焊丝进给量:根据焊接需要,适当调整焊丝进给量,确保焊丝始终处于正确的位置。

4.操作步骤-清理和准备:在进行窄间隙焊接操作之前,清理并准备好焊接表面。

确保焊接表面干净、光亮,并且无油脂和杂质。

-定位和夹紧:将待焊件进行定位和夹紧,以确保它们保持稳定,并且焊缝的位置正确。

-预热:对于大体积的焊接件,应进行预热处理,以减少焊接时的应力和变形。

-开始焊接:根据焊接的需要,选择合适的焊接方式和参数。

确保焊接设备工作正常,并根据焊接规范进行操作。

-控制焊接质量:在焊接过程中,要密切观察焊接区域,确保焊接质量符合要求。

如果出现问题,及时调整焊接参数和操作技术。

5.安全措施-在进行窄间隙操作时,必须佩戴适当的个人防护设备,如护目镜、焊接手套、防护服等。

-注意焊接区域的通风和防护措施,以防止产生有害气体和火灾。

-确保焊接区域周围没有易燃和爆炸物。

-确保设备和工具的良好维护和使用,以避免意外发生。

总结:窄间隙焊接是一项高技术要求的工作,需要焊工具备扎实的理论知识和丰富的实践经验。

在操作时,需要细致地控制焊接设备和焊丝的位置和运动轨迹,以确保焊缝的质量。

钢轨自保护药芯焊丝自动窄间隙电弧焊工艺及装备研究

传 给窄 间 隙焊接 技 术 。 间 隙焊接 技 术Байду номын сангаас般 采 用 I 窄

形 或 U 形 坡 口 , 行 每 层 1 2道 的 多 层 焊 接 。 优 进 ~ 其

点 主要 有 :1焊 缝 截 面 积 大 幅度 减 小 ( %- 0 , () 5 0 8 %) 显 著提高焊 接效 率 , 省焊材 ; ) 节 ( 热输 人相 对较 小 , 2 冷 却速 度较 快 , 头 的残 余 应 力 、 接 残余 变 形 明显 减 小 , 接 热影 响 区 的塑性 损 伤极 小 , 焊 一次 焊缝 组 织 品粒 更细 , 热影 响 区小 , 头力 学性 能高 , 防止裂 接 对

() 劳 试 验 , 大 载 荷/ 小 载 荷 3 0k /0k 支 3疲 最 最 5 N7 N, 距 1 ,0 . m 2 0万 次 不 断 ; ) 头 抗 拉 强 度 大 于 等 于 0 (接 4

与坡 口的偏差 作为 焊枪 对 中信 息 , 实现 焊缝 跟踪 及

闭 环 控 制 , 而 达 到 自 动 控 制 的 目的 。 进

易 产 生 缺 陷 , 用 自保 护 药 芯 焊 丝 焊 接 可 以 有 效 地 利

克服 不抗 风 的缺点 , 特点是 所有 形成气 体 和熔渣 其

以及 防 止 氧 化 和 氮 化 的 成 分 都 在 药 芯 中 , 因此 不 需

史 , 中尤 以 日本 技术 突 出 。 其 电弧焊 作 为最 基本 的

试 验 表 明 : 芯 焊 丝 的 使 用 极 大 改 善 了飞 溅 大 的 状 药 况 , 芯 焊 丝 窄 间 隙 电 弧 焊 焊 接 电 弧 稳 定 , 滴 过 药 熔 渡 均 匀 , 敷 速 度 高 , 缝 成 形 良 好 , 道 表 面 光 熔 焊 焊 滑 , 宽 大 , 壁 熔 合 良 好 。 l 焊 后 接 头 整 体 外 熔 侧 图 为

自保护药芯焊丝熔敷金属中O、N的控制及其对显微组织和韧性的影响

关 键词:自保护药芯焊丝 ;0;N;夹杂物 ;韧性

中 图分 类 号 :T 4 23 G 2_ 文 献 标 志 码 :A 文 章编 号 :0 9 —17 2 1)20 8 —4 4 32 3 (0 0 0 —160

Co t o f , a d T erI p c n M ir sr c u ea d To g n s f n r l N n h i m a t c o tu t r n u h e so o O o De o i d M e a f efS il e l xCo e ie p st t l l- h ed d F u r d W r e o S

物类型、 显微组织及低温冲击韧性的影响规律. 结果表明 , 对于 B F一 1 a2 一 A Mg渣 系自保护 药芯焊丝, 药芯 中不低 于4 %的

LF 可有 效改善 电弧稳 定性 ; i, 同时在 电弧 区生成 L N, 降低熔覆金属 q的 N 含量. - 通过 向药芯 中加入 l%的 F 2 0 eO 和 5 %的 Mn , O2可将熔敷金属 中 Al 质量分数降低 至 O8%, .4 而氧质量分数提 高到 8 x 0 , 5 1~得到 以 A , 1 为主 的圆形夹杂, O 增加晶 内异质形核核心, 焊缝组织得到细化. 通过对 O、 N含量的有效控制可显著提 高熔敷金属的低 温韧性.

张 占伟 ,李 午 申 ,薛振奎 2 白世武 ,

(. 1 天津大学材料科学与1 程学院 ,天津 3 0 7 ; : 0 02

2 .中国石油天然气管道科学研究院 ,廊坊 0 5 0) 60 1

摘 要:采 用氧 氮分析仪 、 学显微镜、 光 电子显微镜及电子 能谱仪研 究 了自保护 药芯焊丝熔敷金属 中 O、 含量对夹杂 N

药芯焊丝电弧焊(FCAW)焊接方法简介

药芯焊丝电弧焊(FCAW)焊接方法简介药芯焊丝是继电焊条、实芯焊丝之后广泛应用的又一类焊接材料,使用药芯焊丝作为填充金属的各种电弧焊方法称为药芯焊丝电弧焊。

药芯焊丝电弧焊根据外加保护方式不同有药芯焊丝气体保护电弧焊、药芯焊丝埋弧焊及药芯焊丝自保气体保护焊、药芯焊丝熔化极惰性护焊。

药芯焊丝气体保护焊又有药芯焊丝C02气体保护焊和药芯焊丝混合气体保护焊等,其中应用最广的是药芯焊丝C0气体2保护焊。

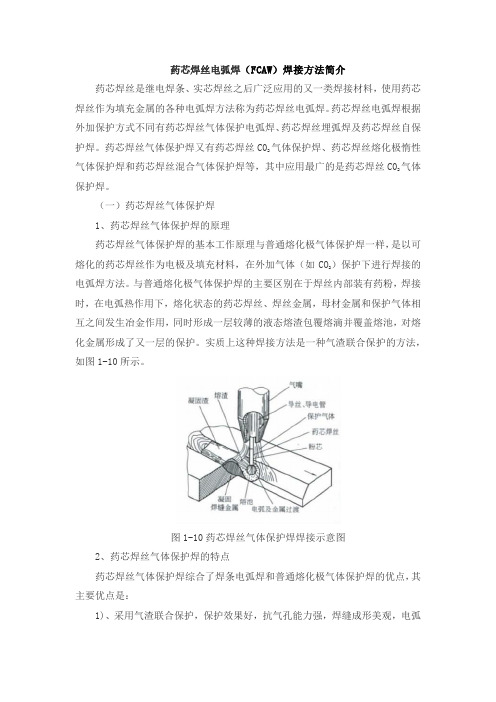

(一)药芯焊丝气体保护焊1、药芯焊丝气体保护焊的原理药芯焊丝气体保护焊的基本工作原理与普通熔化极气体保护焊一样,是以可熔化的药芯焊丝作为电极及填充材料,在外加气体(如CO)保护下进行焊接的2电弧焊方法。

与普通熔化极气体保护焊的主要区别在于焊丝内部装有药粉,焊接时,在电弧热作用下,熔化状态的药芯焊丝、焊丝金属,母材金属和保护气体相互之间发生冶金作用,同时形成一层较薄的液态熔渣包覆熔滴并覆盖熔池,对熔化金属形成了又一层的保护。

实质上这种焊接方法是一种气渣联合保护的方法,如图1-10所示。

图1-10药芯焊丝气体保护焊焊接示意图2、药芯焊丝气体保护焊的特点药芯焊丝气体保护焊综合了焊条电弧焊和普通熔化极气体保护焊的优点,其主要优点是:1)、采用气渣联合保护,保护效果好,抗气孔能力强,焊缝成形美观,电弧稳定性好,飞溅少且颗粒细小。

2)、焊丝熔敷速度快,熔敷速度明显高于焊条,并略高于实芯焊丝,熔敷效率和生产率都较高,生产率比焊条电弧焊高3~4倍,经济效益显著。

3)、焊接各种钢材的适应性强,通过调整药粉的成分与比例,可焊接和堆焊不同成分的钢材。

4)、由于药粉改变了电弧特性,对焊接电源无特殊要求,交、直流,平缓外特性均可。

药芯焊丝气体保护焊也有不足之处:焊丝制造过程复杂;送丝较实芯焊丝困难,需要采用降低送丝压力的送丝机构等;焊丝外表面易锈蚀,药粉易吸潮,故使用前应对焊丝外表面进行清理和250~300℃的烘烤。

(二)药芯焊丝自保护焊自保护药芯焊丝或称为明弧焊用药芯焊丝,是在焊接过程中不需要外加保护气或焊剂的一类焊丝(见图1-11)。

窄间隙焊

Thanks

国内的应用主要以窄间隙埋弧焊为主,并且我国的窄间隙焊接研究多 开展在高校,因此实际应用的较少。实际应用多集中在锅炉厂和造船 厂,如哈尔滨锅炉厂,渤船重、武汉造船厂等。

我国目前主要是应用粗丝大电流NG-SAW, NG-GMAW等其它方法 应用很少。Why?

1)埋弧焊对焊丝在坡口内作用位置的不敏感,工艺规范区间宽,粗 丝大电流,侧壁熔合好,工艺可靠性高,无飞溅。

五.超窄间隙焊接简介

坡口间隙5mm以下,当间隙小于4mm时侧壁熔合问题不 突出

优点:坡口面积更小,单道焊接,效率更高,线能量更 低,热影响区小(1mm)

存在问题: 1. 气、水、电的导入 2. 侧壁打弧问题

1. 侧壁贴焊剂片法:

间隙3.5mm 兰州理工大学那冬雪等人开发,在坡口的两侧壁上贴覆焊剂片,焊剂片 的成分主要以大理石和萤石为主,焊剂片熔点高,导电性差,可以抑制 电弧沿侧壁攀升。但这种方法由于焊剂片的制造和贴覆不方便,且容易 产生夹渣,气孔,不适用于实际生产。

双丝或多丝: 焊枪特殊,坡口间隙大;

旋转射流过渡:工艺区间小,难以控制;

磁控电弧摆动:只适用于NG-TIG;

电弧高速旋转:焊枪相对简单小巧,工艺性好,是一种比较好的方式, 但焊丝对保护气的扰动较大,需两重保护气。

两种常用的窄间隙焊接形式

焊钢 细丝小电流窄间隙焊接:低热输入窄间隙焊接,焊丝直径

不足: 在狭窄坡口内的气、丝、水、电的导入困难,焊枪复杂,加工精度高、难

度大,通用性不强 由于电弧轴向与侧壁夹角很小,容易导致侧壁未熔合,这是窄间隙焊接关

键问题 焊丝对中要求高,对中不好,几乎不能进行焊接 窄间隙焊缝往往由几十层焊道形成,一层有缺陷,返修很困难 焊接规范区间较窄,焊接过程抗干扰性差,飞溅对焊接过程影响严重 ; 在侧壁的拘束下容易产生热裂纹,尤其是第一道焊缝产生的几率最大

109-方迪生-窄间隙气体保护三丝间接电弧焊工艺

窄间隙气体保护三丝间接电弧焊工艺方迪生,宋刚,刘黎明(大连理工大学,辽宁省先进连接技术重点实验室,大连,116024)摘要:本文介绍了窄间隙气体保护三丝间接电弧焊工艺方法,并阐述了其原理,研究与分析了参数对焊缝成形的影响。

针对焊缝表面成形凸起的缺陷,提出了在三丝间接电弧后,放置钨极电弧的方法。

结果表明,窄间隙三丝间接电弧实现了良好的侧壁熔合,并且随着焊接电流的增大、焊接速度的降低、母材对接间隙的减小,侧壁熔深增加。

在没有后置钨极电弧的情况下,焊缝表面成形呈凸起状,后置钨极之后表面成形改善为凹状。

在窄间隙焊接中,凹状的焊缝成形有利于下一道焊接时,焊根部母材熔合和焊道层间熔合。

关键词:三丝;间接电弧;窄间隙焊接0 前言间接电弧焊是指,待焊工件不接电源,电源连接在电极之间并且电弧产生在电极之间的一种焊接方法[1]。

待焊工件依靠间接电弧弧柱区温度和熔滴过渡的热量熔化,凝固后形成连接焊缝。

它具有熔化效率高、热输入低、焊接变形小、熔深低和稀释率低的优点。

目前,文献报道了双钨极间接电弧[2],TIG-MIG间接电弧[3],双丝间接电弧[4]等。

但是间接电弧焊也具有热输入不足的缺点。

窄间隙气体保护焊在厚板焊接中具有明显的优势。

其通常采用I型坡口,需要的填充金属少,焊接效率高。

另外,其热输入较小,接头力学性能好,焊接变形小。

目前,窄间隙气体保护焊的研究重点,主要为母材的侧壁熔合和焊缝成形的问题[5]。

如旋转电弧窄间隙焊,麻花焊丝窄间隙焊以及双丝窄间隙焊等焊接方法,均通过改变电弧热量分布的方法来解决侧壁熔合和焊缝成形的问题。

本文首次提出的三丝间接电弧是一种新型的间接电弧焊方法,在双丝间接电弧的基础上,它改善了间接电弧焊热输入不足的缺点,同时具有间接电弧焊的优点。

根据三丝间接电弧焊的电弧形态和熔滴过渡特征,开发了窄间隙气体保护三丝间接电弧焊工艺。

本文介绍了窄间隙气体保护三丝间接电弧焊原理,并研究与分析了焊接参数对焊缝成形的影响规律。

窄间隙焊接技术

焊接进展讲座 A——结课作业姓名:袁亮文学号:09850324班级:焊接技术与工程3班学院:材料科学与工程学院窄间隙焊接技术摘要:随着材料的不断发展,越来越多的材料需要被焊接,为提高效率,出现了许多新型的焊接技术。

关键词:窄间隙、焊接、气体保护窄间隙钨极氩弧焊此种焊接工艺基本不产生飞溅和熔渣,由于电弧的稳定性,也很少产生明显的焊接缺陷,并且也已确立向全位置焊接的应用。

但是这一方法的缺点在于工作效率低,为了提高工作效率,对填充焊丝通电加热的同时,还应该采用热电阻线焊接法,这种方法的有利方面是可以个别选择焊接电流和填充焊丝的送给量。

但是,如果给予填充焊丝过多的通电量,会引起钨极惰性气体保护焊的磁冲击,形成的电弧不稳定。

因此,采取将电弧电流和电线电流分别脉冲化或错开其相位,或将单方面的电流交流化等措施。

超高强钢的使用促进了TIG焊在窄间隙焊接中的应用,一般认为TIG焊是焊接质量最可靠的工艺之一。

由于氩气的保护作用,TIG焊可用于焊接易氧化的非铁金属及其合金、不锈钢、高温合金、钛及钛合金以及难熔的活性金属(如钼、铌、锆)等,其接头具有良好的韧性,焊缝金属中的氢含量很低。

由于钨极的载流能力低,因而熔敷速度不高,应用领域比较狭窄,一般被用于打底焊以及重要的结构中。

窄间隙焊条电弧焊由于窄间隙焊接主要面向机械化及自动化生产,焊条电弧焊在窄间隙焊接中的应用不多,而且焊接质量不好控制。

但实际生产中,窄间隙焊条电弧焊具有其他焊接方法所不能替代的优势(如使用方便、灵活、设备简单等),因此在某些领域中,如在大坝建筑中用于钢筋的窄间隙焊接,解决了由于钢筋连接技术造成的钢筋偏心受力问题,成本仅为绑条焊的1/11;对ф18~40mm的Ⅰ,Ⅱ,Ⅲ级钢适用。

窄间隙电渣焊窄间隙电渣焊除了可以焊接各种钢材和铸铁外,还可以焊接铝及铝合金、镁合金、钛及钛合金以及铜。

它被广泛用于锅炉制造、重型机械和石油化工等行业,近年来在桥梁建造中,窄间隙电渣焊被用于焊接25~75mm的平板结构。

CMT窄间隙多层多道焊接工艺参数对焊缝成形的影响

CMT窄间隙多层多道焊接工艺参数对焊缝成形的影响周方明;孙红辉;宋辉;周涌明;张军【摘要】In order to reduce spatter, welding heat input, welding residual stress and welding distortion, the influences of welding space of CMT flat overlaying and torch angle on welding formation are studied, and the welding test of CMT multi-layer narrow gap welding is carried out. The results show that good welding formation can be got when the welding space is 2/3 of the single weld width of the first layer and 5/9 of the single weld width of the other layers in the narrow gap welding. In the narrow gap sidewall welding, the good welding formation and sidewall penetration depth can be got when the welding torch at 75°to the horizontal and wire ends 1~2 mm are away from the sidewall. The multi-layer narrow gap welding with low welding heat input can be executed by adopting CMT welding system. A feasible and simple method is provided for reducing welding residual stress and welding distortion.%为了减少焊接热输入和飞溅,降低焊接残余应力和焊接变形,研究了CMT平板堆焊道间距及焊枪倾角对焊缝成形的影响,进行了CMT窄间隙多层多道焊接试验.结果表明,在窄间隙焊接时,第1层焊道间距为单-焊缝熔宽的2/3,以后各层焊道间距为单-焊缝熔宽的5/9,可以获得良好的焊缝成形;在窄间隙侧壁焊接时,焊枪与水平面夹角为75°,焊丝端部距侧壁1~2 mm时,侧壁熔深都在1 mm以上,成形较好,适于侧壁的焊接.采用CMT焊接系统,能够以较低的热输入进行窄间隙多层多道焊,从而为降低焊接残余应力和减少焊接变形提供了一种简单可行的方法.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2011(025)002【总页数】5页(P126-130)【关键词】窄间隙焊;CMT;焊缝成形【作者】周方明;孙红辉;宋辉;周涌明;张军【作者单位】江苏科技大学先进焊接技术省级重点实验室,江苏镇江212003;江苏科技大学先进焊接技术省级重点实验室,江苏镇江212003;江苏科技大学先进焊接技术省级重点实验室,江苏镇江212003;沪东重机有限公司,上海200129;沪东重机有限公司,上海200129【正文语种】中文【中图分类】TG404自20世纪60年代美国Battelle研究所提出窄间隙焊接技术以来,窄间隙焊接作为一种先进的焊接技术,受到了世界各国焊接专家的关注,并相继投入了大量的研究[1-3].与常规焊接方法相比,窄间隙焊接具有较多的优点,如焊缝截面积大幅度减少,焊接效率高;高熔敷率,低飞溅率,焊接烟尘量小,作业环境较舒适;低热输入条件下熔合优良,接头的残余应力、残余变形及热影响区都明显减小,从而接头的力学性能大大提高.因此窄间隙焊接技术被广泛应用于厚板的焊接[4-6].经过多年的研究,窄间隙焊接技术已发展了很多种类[7],其中,窄间隙熔化极气体保护焊的诸多优点使其得到了广泛地研究及应用[8].冷金属过渡(Cold Metal Transfer,CMT)是一种全新的短路过渡技术,同传统的熔化极气体保护焊相比热输入很低,通常这种焊接方法只适用于薄板焊接[9].为了降低焊接热输入和飞溅,降低焊接残余应力和焊接变形,取消工件焊后热处理工艺,将这种技术应用于厚板焊接.文中采用了CMT焊接电源,并自行设计了用于窄间隙焊的喷嘴和导电嘴,研究了一种低热输入条件下的窄间隙焊接方法.1 试验方法采用Fronius公司生产的CMT焊接电源及送丝系统并配备自制的窄间隙喷嘴和导电嘴,焊接执行机构是海德盟Hi800-M系列数控系统和工作台.坡口形状及尺寸如图1,由三块Q235钢板点焊组合而成,底板尺寸200 mm×60 mm×12 mm,两侧板尺寸相同都是200 mm×56 mm×10 mm,坡口横截面成梯形形状,底部宽16 mm,顶部宽32 mm,高度为55 mm.焊丝是直径为1.2 mm的H08Mn2Si,保护气体为100%CO2,导电嘴到坡口底部的垂直距离为16 mm,气体流量为16 L/min.其中,平板堆焊试验只选取底板,角焊缝试验只选取一个侧板和底板.图1 坡口形状及尺寸(单位: mm)Fig.1 Groove shape and size (unit: mm)2 焊道间距对焊缝成形的影响在窄间隙多层多道焊中,前一层焊道的平整度对后一道的焊接质量影响较大,较平整的焊层有利于下一层的焊接.为了解决低热输入条件下窄间隙坡口内层间及焊道之间的熔合问题,设计了单层多道和多层多道平板堆焊试验.平板单层多道堆焊时,单一焊缝的熔宽记为W,分别采用W,5/6W,2/3W和1/2W 的焊道间距进行堆焊.焊接工艺参数如表1,焊缝成形及断面如图2.表1 焊接工艺参数Table 1 Welding parameters焊接电流/A焊接电压/V送丝速度/(m·min-1)干伸长/mm焊接速度/(m·min-1) 26022.210.2160.4a) 焊道间距为5/6Wb) 焊道间距为2/3Wc) 焊道间距为1/2W图2 不同道间距下的焊缝成形Fig.2 Welding formation with different weld spacing将试样进行切割、打磨、腐蚀,并测量记录相关参数(表2).其中,重合率的计算公式为:重合率=(1-相邻焊缝最高点间距/W)×100%.表2 焊道间距对焊缝成形的影响Table 2 Effects of the weld spacing on weld formation焊道间距余高/mm表面上最大高度差/mm相邻焊缝最高点间距/mm重合率/%熔深/mm W3.503.5010.5503.71 5/6W3.161.848.5718.83.262/3W3.910.546.33402.50 1/2W4.201.235.2650.11.01从图2和表2可看出,随着焊道间距的减小,熔深和相邻焊缝最高点间距逐渐减少,重合率逐渐增加,焊缝表面的最大高度差在焊道间距为2/3W时达到最小,而后又变大.当焊道间距为2/3W时,能够获得良好的堆焊焊缝质量,焊缝成形较好,余高不大,表面上最大高度差仅有0.54 mm,平面高度变化小,这对多层多道焊获得良好的焊缝成形非常重要.从焊道间距对平面最大高度差、熔深、层厚和重合率多方面影响考虑,在窄间隙打底焊时焊道间距选择2/3 W可以得到较好的结果.焊第2层时,采用第1层的焊道间距,其它参数保持不变,得到如图3的焊缝.由于第1层焊好后,存在一些沟槽,在焊第2层时,需要填满这些沟槽.而沟槽之间的距离小于2/3W,所以,如果仍采用第1层的焊接工艺,就会得到高低不平的焊缝.最大高度差达到了2.6 mm,这势必会影响到以后焊缝的成形.a) 两层的焊道间距全为2/3Wb) 第1层焊道间距为2/3W,第2层焊道间距为5/9W图3 两层焊焊缝成形Fig.3 Welding formation of the second layer根据以上分析,可以得出第2层的焊道间距应小于第1层的焊道间距.在单层堆焊中,已经得出焊道间距采用1/2W时,熔深较浅,且重合率太高.所以,堆焊第2层时焊道间距应选在的(1/2~2/3)W之间,文中的焊道间距选用了5/9W进行试验.从图3b)可看出,焊接后得到的焊缝比较平整,且第2层与第1层保持了很好地熔合.第3层焊道间距仍采用5/9W,也获得了如图4的良好焊缝.因此,在窄间隙堆焊时,第2层及其以后各层焊道间距可采用5/9W.值得说明的是,平板堆焊试验不能完全代替窄间隙焊接试验,二者是有差别的,由于焊缝金属受到坡口形式的约束,在窄间隙焊接中,同层焊道之间的道间距不一定恰好是2/3W,或者是5/9W,这时可以适当增加焊接速度或者减慢焊接速度,使焊层平整.图4 三层焊焊缝成形Fig.4 Welding formation of the three layer3 焊枪倾角对焊缝成形的影响为了解决窄间隙焊接中侧壁熔透问题,焊接中使焊枪向侧壁倾斜,由于焊枪受到坡口侧板的限制,在坡口内第1层焊接时,焊枪与水平面(底板平面)的夹角只能在75°和90°之间选取.试验中选择75°和78°的焊枪倾角来进行角焊缝试验.对于焊枪夹角为75°的角焊缝,焊3道焊缝,分别使焊丝中心距侧壁的距离为1,2,3 mm 3种情况;而对于焊枪与水平面夹角为78°的角焊缝,考虑到焊枪距侧壁太远,侧壁易产生未熔合,所以离侧壁的距离定为0,1,2 mm,观察成形.其试验结果如表3,焊缝成形如图5,6.表3 角焊缝试验结果Table 3 Test results of fillet welding焊枪角度/(°)焊枪距侧壁距离/mm侧壁熔深/mm外部成形 7512.13余高较大 7521.31很好 7530侧壁未熔合 7801.98余高较大 7811.23一般 7821.14一般由表3可以看出无论焊枪倾角是75°还是78°,随着焊枪离侧壁距离的增加,侧壁熔深逐渐减小.当距离超过一定值后,就易产生未熔合.焊枪倾角为78°时,侧壁熔深最大不超过2 mm,不利于侧壁的熔合,所以不宜采用.焊枪倾角为75°时,焊枪距侧壁的距离为2 mm时,余高小,成形好,但熔深太浅,不易采用;焊枪距侧壁的距离为3 mm时,侧壁不能熔合;焊枪距侧壁的距离为1~2 mm时,侧壁熔深较深,焊缝成形较好,适于窄间隙侧壁的焊接.值得说明的是,随着窄间隙焊层的增加,焊枪与底板平面的夹角可以逐渐减小,这样有利于侧壁的熔合.a) 距侧壁1 mmb) 距侧壁2 mmc) 距侧壁3 mm图5 焊枪与水平面成75°时的焊缝成形Fig.5 Welding formation when welding torch at 75° to the horizontala) 距侧壁0 mmb) 距侧壁1 mmc) 距侧壁2 mm图6 焊枪与水平面成78°时的焊缝成形Fig.6 Welding formation when welding torch at 78° to the horizontal4 窄间隙多层多道焊试验基于上述研究,采用表4的焊接工艺参数进行焊接,焊缝成形及焊缝截面如图7;总共焊接12层,36道;每一层的焊接顺序都是先进行两边侧壁的焊接,再进行中间焊接.从金相图可以看出上述参数能够取得较好的焊接效果.侧壁熔深最浅处在1 mm以上,各个焊道的截面大小均匀,焊缝截面无气孔,无夹杂.焊缝断面,各个焊道的面积大小基本相等,侧壁充分熔透,熔合线均匀一致,层间熔合良好,没有气孔、未熔合等缺陷.图7 焊缝成形和断面金相Fig.7 Welding formation and cross-section macrosection表4 焊接工艺参数Table 4 Welding parameters焊接电流/A焊接电压/V送丝速度/(m·min-1)干伸长/mm焊接速度/(m·min-1)焊枪倾角/(°) 26022.210.2160.4~0.57755 结论1) 在CMT窄间隙多层多道焊时,第1层焊道间距为单一焊缝熔宽的2/3,以后各层焊道间距为单一焊缝熔宽的5/9,可以获得良好的焊缝成形;2) 在焊接侧壁时,焊枪与水平面夹角为75°,焊丝端部距侧壁1~2 mm时,侧壁熔深在1 mm以上,成形较好,适于侧壁的焊接;3) 采用CMT焊接系统,能够以较低的热输入进行窄间隙多层多道焊,从而为降低焊接残余应力和减少焊接变形提供了一种简单可行的方法.参考文献(References)[1] Nakamura T, Hiraoka K. Ultra narrow GMAW process with newly developed wire melting control system[J]. Science and Technology of Welding and Joining,2001, 20(6):355-362.[2] 周方明,王江超,周涌明,等. 窄间隙焊接的应用现状及发展趋势[J]. 焊接技术,2007, 36(4):4-6.Zhou Fangming, Wang Jiangchao, Zhou Yongming, et al. Application and development trend of the narrow gap welding[J]. Welding Technology, 2007, 36(4):4-6.(in Chinese)[3] Yang C L, Guo N, Lin S B, et al. Application of rotating arc system to horizontal narrow gap welding[J].Science and Technology of Welding and Joining,2009, 14(2):172-177.[4] Wang J Y, Ren Y S, Yang F, et al. Novel rotation arc system for narrow gap MAG welding[J]. Science and Technology of Welding and Joining, 2007, 12(6):505-507.[5] 张国栋,张富巨,卜旦霞. 窄间隙埋弧焊的发展[J]. 电焊机,2007, 37(2):28-30. Zhang Guodong, Zhang Fuju,Bu Danxia. Process and prospect of narrow gap submerged arc welding[J].Electric Welding Machine, 2007, 37(2):28-30.(in Chinese)[6] Kang Y H. Characteristics of welding and arc signal in narrow groove gas metal arc welding using electromagnetic arc oscillation [J]. Welding Journal, 2003, 82(5):93-99.[7] 王加友,国宏斌,杨峰. 新型高速旋转电弧窄间隙MAG焊接[J]. 焊接学报,2008, 26(10):65-67.Wang Jiayou, Guo Hongbin, Yang Feng. A new rotating arc process for narrow gap MAG welding[J]. Transactions of the China Welding Institution, 2008, 26(10):65-67. (in Chinese)[8] 赵博,范成磊,杨春利,等. 窄间隙GMAW的研究进展[J]. 焊接,2008(2):11-15. Zhao Bo, Fang Chenglei,Yang Chunli, et al. Research progress of narrow gap gas metal arc welding[J]. Welding & Joining, 2008(2):11-15. (in Chinese)[9] 杨修荣. 超薄板的CMT冷金属过渡技术[J]. 焊接, 2005(12):52-54.Yang Xiurong. CMT technology of the ultra thin sheets [J]. Welding & Joining, 2005(12):52-54.(in Chinese)。

送置焊剂片链超窄间隙电弧焊接方法

送置焊剂片链超窄间隙电弧焊接方法杨韬君;龚练;朱亮【摘要】设计并制作送置焊剂片链超窄间隙电弧焊接装置,可实现焊剂片的自动送置,对焊丝与焊剂片的相对位置进行了精确控制,能够在宽度为4mm、深度为200mm的I形坡口中进行平稳有效的焊接.焊接工艺实验表明,焊丝与焊剂片之间的距离是影响焊剂片熔化量的关键因素;当焊丝与焊剂片之间的间隙减小时,焊剂片熔化量增大,坡口侧壁燃烧高度增加,所适用的电弧电压降低;当间隙减小到一定值时,坡口根部出现未熔合,甚至发生电弧攀升.【期刊名称】《电焊机》【年(卷),期】2016(046)008【总页数】4页(P33-36)【关键词】超窄间隙焊接装置;焊剂片链;电弧电压;熔化量【作者】杨韬君;龚练;朱亮【作者单位】兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050;兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050;兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050【正文语种】中文【中图分类】TG444+.7超窄间隙焊接热输入量低,热影响区窄,能得到性能优良的焊接接头[1],受到了广泛关注。

其中焊剂片约束电弧超窄间隙焊接方法可有效约束电弧,防止电弧攀升,保证坡口侧壁和根部熔合良好,其关键问题是如何将焊剂片准确、可靠地放置到坡口中。

最早提出将焊剂片粘贴于工件侧壁[2],虽然这种方法可以保证焊剂片在坡口中的位置,但是因为工程适用性差而不再使用;另一种方法是将焊剂涂覆在薄钢带表面制成焊剂带[3],由于薄钢带具有一定的柔性,使得焊剂带在电弧中的位置极易变化,并且薄钢带容易与焊丝接触,一旦接触,焊剂带就失去了对电弧的约束作用;目前采用的方法是将焊剂压涂在钢丝网上,然后折成U形预置在坡口中[4],这种放置方式不易保证焊剂带在坡口根部的位置,且导电的钢丝网会对电弧形成干扰。

从这三种焊剂片送置方法的实验结果可以看出,焊剂片在坡口中的相对位置至关重要,直接影响电弧的稳定性,有必要对焊丝与焊剂片之间的距离进行精确控制。

自保护药芯焊丝电弧增材修复工艺机理及成型控制

自保护药芯焊丝电弧增材修复工艺机理及成型控制自保护药芯焊丝电弧增材修复工艺机理及成型控制引言自保护药芯焊丝电弧增材修复技术是一种常用的金属修复方法,可以精确修复金属材料的损伤,并保持其原有性能。

本文将探讨自保护药芯焊丝电弧增材修复工艺的机理及成型控制,并探索其在实际应用中的优势和适用范围。

一、自保护药芯焊丝电弧增材修复工艺机理自保护药芯焊丝电弧增材修复工艺是通过电弧加热金属基材和焊丝,在加热区域熔化及凝固形成新的金属材料层。

其基本过程可分为预热、熔化、固化三个阶段。

1. 预热阶段在修复过程中,预热阶段主要通过电弧加热金属基材和焊丝表面,使其达到熔化温度,为后续的形成金属颗粒提供条件。

2. 熔化阶段当金属基材和焊丝表面达到熔化温度后,电弧会使其熔融并形成金属颗粒。

这些金属颗粒熔化后会相互结合,形成新的金属材料。

3. 固化阶段金属颗粒在熔化后,会通过自然冷却或外加冷却剂快速固化。

固化后的金属材料结构致密,具有良好的机械性能,能够满足修复要求。

二、自保护药芯焊丝电弧增材修复工艺成型控制自保护药芯焊丝电弧增材修复工艺的成型控制是保证修复效果的重要环节。

下面从工艺参数、熔化池形态控制两个方面进行详细论述。

1. 工艺参数控制(1)电弧电流和电压:电弧电流和电压是影响焊丝熔化速度和熔化池形态的关键参数。

合理选择电弧电流和电压,可以保证焊丝与金属基材的充分熔化,并控制熔化池的形态。

(2)焊丝进给速度:焊丝进给速度直接影响熔化池的形成和金属材料的成型。

如果进给速度太快,焊接材料容易溅射出较大的金属颗粒,导致成型质量下降;如果进给速度太慢,熔化池容易过度热输入,产生较大的热影响区,影响修复材料的性能。

2. 熔化池形态控制熔化池形态是自保护药芯焊丝电弧增材修复工艺的重要指标之一。

熔化池形态的良好控制对修复效果具有重要影响。

(1)熔化池宽度:合理控制熔化池宽度是保证成型质量的关键。

熔化池宽度过大,会导致焊接热输入过大,严重影响修复材料的性能;熔化池宽度过窄,无法保证修复材料与基材之间的充分交联,容易产生焊缝裂纹。

自保护药芯焊丝在钢轨焊补中的应用

3 技术要求

钢轨焊补用 自保护药芯焊丝的主要技术要求

1 ) 填充 比要达 到 2 0 % 以上 , 稳 定在 ± 0 . 0 5 % 2 ) 电弧 燃烧稳 定 , 飞溅少 。

弧焊对轨面局部缺陷 ( 如焊接接头 的磨耗低塌 、 擦 伤及端头剥落掉块等) 的焊补修复 , 已经证 明了对 延长钢轨使用寿命 , 改善轨 面平顺性 , 减少线路的养 护维修工作量是十分有效的。只是随着铁路发展和 运行速度 的提高, 对接头焊补的质量要求也相应愈 高, 原有 手工 电弧 焊补 受 人 为 因 素 和工 艺 装 备 的 限

2 ) 提高药芯焊丝 的填充量 , 改善渣的熔点、 粘 度 和表 面张力 等 , 以利 于很 好 的操 作工 艺性能 。

3 ) 提 高 自保 护 药 芯焊 丝 的脱 渣 性 和很 好 的 冲 击韧 性及 硬度 。

4 ) 减少 自 保护药芯焊丝的飞溅 。 自保护药芯焊丝与焊条相比, 在结构上有着先 天不足的缺点 , 一是药粉加入量受到限制 , 仅占 焊丝 总重量的 1 5 %一 2 5 %, 易产生保护作用不足 , 冶金

1 钢轨焊补用 自保 护药芯焊 丝的研制 4 研制 的关键技术和主要技术难点

自 保 护药芯焊丝 由于具有连续送丝 , 不用气体

保护, 抗 风能 力 较 强 ( 4 、 5级 风 以下 ) , 生产效率高, 综 合成本 低 , 焊接质量好等特点 , 已被 国外 普 遍 使 用, 随着 国 内钢轨 自动 、 半 自动 焊 补 的开 展 和 推 广 , 对 自保 护药 芯焊丝 的需 求也 将 日益 增 加但 由于 国外 焊 丝售价 相 当高 , 会 阻 碍 国 内对 自保 护药 芯 焊 丝 的 使用 , 因此 , 焊 丝 国产化是 今后 的必 然趋 势 。 1 ) 提 高 自保 护药 芯焊丝 抗风 和抗气 孔能力 。

2023年焊工(中级)备考押题2卷合壹(带答案)卷28

2023年焊工(中级)备考押题2卷合壹(带答案)(图片大小可自由调整)全文为Word可编辑,若为PDF皆为盗版,请谨慎购买!第一卷一.全能考点(共100题)1.【单选题】手工钨极氩弧焊设备是由焊接电源、控制装置、焊枪、()及指示仪表等组成。

A、遥控盒B、供气和供水系统C、氩气瓶D、电源开关参考答案:B2.【判断题】泡茶用水的pH值小于5,茶汤品质较好‘最新解析‘。

参考答案:√3.【单选题】电缆线路应固定牢固,绑扎线应使用()A、铁丝B、扎丝C、扣件D、塑料扎带参考答案:D4.【单选题】()是埋弧焊分类的错误选项。

A、手工埋弧焊是埋弧焊的一种B、埋弧焊分为自动埋弧焊和手工埋弧焊两种C、埋弧自动焊是埋弧焊的一种D、埋弧焊都是自动焊参考答案:D5.【单选题】熔化极MAG焊,碳钢中厚板立位对接接头焊接时,选用实芯焊丝,可选择()熔滴过渡方式,焊接工作效率最高。

A、短路过渡B、半短路过渡C、粗滴过渡D、射流过渡参考答案:C6.【单选题】熔化极气体保护焊熔滴短路过渡的特点是()。

A、适合大厚板的全位置焊接B、过渡的过程靠熔滴自重、表面张力和电磁力C、电弧是连续燃烧的过程D、是在较大范围的焊接电流和电压下产生的参考答案:B7.【单选题】焊接结构装配方法有划线定位装配、定位器定位装配、装配夹具定位装配、()。

A、点固装配B、用安装孔装配C、夹紧装配D、焊接定位装配参考答案:B8.【单选题】碳弧气刨时,(),防止铁水及熔渣烧损工作服及烫伤皮肤。

A、尽量可能逆风操作B、尽量可能顺风操作C、尽量可侧风操作D、只要不是顺风操作就行参考答案:B9.【判断题】()调好千岛汁需要经过过滤,汁中不能含有颗粒状的物质。

参考答案:×10.【单选题】()、送丝驱动系统、压紧机构等都是埋弧自动焊机送丝机构的组成部分。

A、控制面板B、焊接小车C、焊丝盘D、矫直滚轮参考答案:D11.【判断题】在铁碳平衡状态图中,E点是区分钢和铸铁的分界点,碳的质量分数为2.11%,其左边为铸铁,右边为钢。

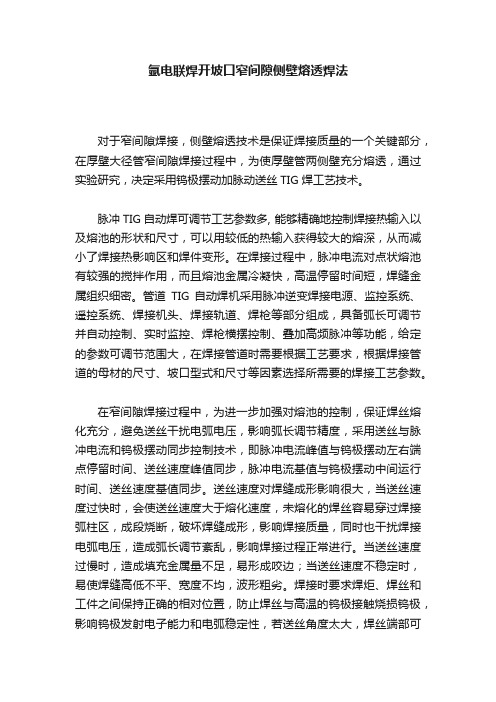

氩电联焊开坡口窄间隙侧壁熔透焊法

氩电联焊开坡口窄间隙侧壁熔透焊法对于窄间隙焊接,侧壁熔透技术是保证焊接质量的一个关键部分,在厚壁大径管窄间隙焊接过程中,为使厚壁管两侧壁充分熔透,通过实验研究,决定采用钨极摆动加脉动送丝TIG 焊工艺技术。

脉冲TIG自动焊可调节工艺参数多, 能够精确地控制焊接热输入以及熔池的形状和尺寸,可以用较低的热输入获得较大的熔深,从而减小了焊接热影响区和焊件变形。

在焊接过程中,脉冲电流对点状熔池有较强的搅拌作用,而且熔池金属冷凝快,高温停留时间短,焊缝金属组织细密。

管道TIG 自动焊机采用脉冲逆变焊接电源、监控系统、遥控系统、焊接机头、焊接轨道、焊枪等部分组成,具备弧长可调节并自动控制、实时监控、焊枪横摆控制、叠加高频脉冲等功能,给定的参数可调节范围大,在焊接管道时需要根据工艺要求,根据焊接管道的母材的尺寸、坡口型式和尺寸等因素选择所需要的焊接工艺参数。

在窄间隙焊接过程中,为进一步加强对熔池的控制,保证焊丝熔化充分,避免送丝干扰电弧电压,影响弧长调节精度,采用送丝与脉冲电流和钨极摆动同步控制技术,即脉冲电流峰值与钨极摆动左右端点停留时间、送丝速度峰值同步,脉冲电流基值与钨极摆动中间运行时间、送丝速度基值同步。

送丝速度对焊缝成形影响很大,当送丝速度过快时,会使送丝速度大于熔化速度,未熔化的焊丝容易穿过焊接弧柱区,成段烧断,破坏焊缝成形,影响焊接质量,同时也干扰焊接电弧电压,造成弧长调节紊乱,影响焊接过程正常进行。

当送丝速度过慢时,造成填充金属量不足,易形成咬边;当送丝速度不稳定时,易使焊缝高低不平、宽度不均,波形粗劣。

焊接时要求焊炬、焊丝和工件之间保持正确的相对位置,防止焊丝与高温的钨极接触烧损钨极,影响钨极发射电子能力和电弧稳定性,若送丝角度太大,焊丝端部可能会有一部分插入熔池中,使焊丝熔化速度比原有给定送丝速度慢,焊丝端部会插入熔池底部,影响焊丝正常送进,破坏焊缝成形和焊接质量。

若送丝角度太小,钨极摆动时焊丝会和熔池前端焊道刮擦, 使焊丝发生颤动,造成熔滴飞溅,影响焊接过程正常工作和焊接质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

窄间隙自保护药芯焊丝钢轨电弧焊焊接过程中侧壁熔合控制摘要:自保护药芯焊丝电弧焊是一种适用于高速铁路无缝线路现场焊接的窄间隙焊接方法。

自保护药芯焊丝钢轨电弧焊焊接过程中,恰当的侧壁熔合控制是得到性能与形貌良好的焊缝的关键。

本文首先简要介绍了钢轨焊接及窄间隙焊接方法,之后对自保护药芯焊丝钢轨电弧焊侧壁熔合过程的主要相关参数及控制要点进行了分析,最后提出了一套针对自保护药芯焊丝钢轨电弧焊焊接过程中侧壁熔合控制的研究方法。

关键词:侧壁熔合,控制,钢轨焊接,窄间隙焊,自保护药芯焊丝电弧焊1背景概述1.1钢轨焊接高速铁路是现代铁路行业最为主要的发展方向之一。

高速铁路无缝线路建设的大范围展开迫切需要性能、质量、生产效率相匹配的原位焊接方法。

目前国内现有的钢轨焊接从焊接方法上分类主要有闪光焊、电弧焊、气压焊等;从焊接设备上可分为手工焊和自动焊;从焊接工况上可分为现场焊与工厂焊。

无论是工厂焊还是现场焊,钢轨焊接作业环境均较为恶劣,实现高精度、高质量的钢轨焊接需要有先进的焊接设备与焊接方法作为保障。

传统的人工焊接已较难满足现代化无缝钢轨的技术要求,且作业效率较低。

图1为安装在大型焊轨车上的移动式自动焊轨机进行现场焊接作业时的情景。

大型焊轨车辆在国内高速铁路线路的建设中已有应用,目前在国内应用较为广泛的自动焊轨机主要有乌克兰巴顿焊接研究所生产的K920系列固定式焊轨机、K922系列移动式焊轨机,南车戚墅堰机车车辆工艺研究所设计制造的LR1200系列移动式焊轨机等。

此类自动焊轨机机械结构及电气控制方面设计巧妙,具有较高的控制精度。

自动焊轨机采用的焊接方法主要有闪光焊、电弧焊、气压焊等。

图1 大型焊轨车上的自动焊轨机1.2窄间隙焊窄间隙焊(NGW,Narrow Gap Welding),是一种先进高效的新型焊接技术,在钢轨焊接等厚板材料焊接中已得到广泛应用。

窄间隙焊在严格意义上并不是一种新的焊接方法,而是利用现有弧焊方法的一种焊接技术,所以各种弧焊方法的优缺点和特性会直接遗传给窄间隙焊。

与传统焊接技术相比,窄间隙焊接具有诸多技术与经济的优越性。

窄间隙焊焊缝横截面积大幅度减少,更加节能、省材;热压缩塑性变形量大幅度缩小,且沿板厚方向上更趋均匀化,从而使得接头的残余应力、残余变形减小;深而窄的坡口侧壁有利于焊接区的冶金保护,焊缝金属的冶金纯净度更高;较高的熔池冷却速度,相对较小的焊接线能量,使焊缝组织相对细小,且焊接热影响区的塑、韧性损伤也大大减小,缺口韧性相对提高。

鉴于上述原因,窄间隙焊接技术已成为现代工业生产中厚板结构焊接的首选技术。

实现高质量、高可靠性的窄间隙焊并非易事,因为在深窄的坡口内进行电弧焊接,传统坡口下的焊接工艺难以保证焊接质量,主要技术难点有:①侧壁融合不良:由于传统技术(较大间隙和较大坡口面角) 下的电弧轴线极易实现与坡口面有较大夹角(有时甚至垂直),这样高熔透能力、高能量密度的电弧中心区域就容易作用到坡口面上,只要工艺规范与操作工艺得当,坡口面和焊道、焊层间发生未熔合的几率极小;而窄间隙焊时,若用传统技术进行焊接,电弧轴线基本与坡口侧壁平行,一般情况下连能量密度很低的电弧周边也难以作用到坡口侧壁,更不用说能量密度最高的电弧中心了,这就导致了侧壁均匀熔合可靠性差。

这是窄间隙焊的最大困难。

1.3自保护药芯焊丝电弧焊自保护药芯焊丝电弧焊(FCAW-S,self-shielded flux cored arc welds),其基本原理为将可熔化的药芯焊丝作为一个电极(通常接正极,即直流反接),母材作为另一极,在电弧的作用下实现焊接过程。

焊接时,在电弧热作用下熔化状态的焊剂材料、焊丝金属、母材金属和保护气体相互之间发生冶金作用,同时形成一层较薄的液态熔渣包覆熔滴并覆盖熔池。

药芯焊丝电弧焊综合了手工电弧焊和普通熔化极气体保护焊的优点:电弧稳定性好,飞溅少且颗粒细小;与焊条相比焊丝熔敷速度快,焊接效率高,且焊接利用率高适用于自动焊接半自动焊接或全自动焊接。

而其缺点主要为焊丝制造过程复杂,成本相对较高。

自保护药芯焊丝电弧焊焊丝、焊剂合一、无需气体保护的特点,适用现场焊接工况。

运用自保护药芯焊丝电弧焊的方法,并采用窄间隙焊的方式,可较好地满足钢轨焊接的要求。

窄间隙自保护药芯焊丝钢轨电弧焊在实际工程中已有应用。

2理论分析2.1侧壁熔合与焊缝成形分析自保护药芯焊丝钢轨电弧焊焊接过程中,侧壁熔合的好坏将直接决定钢轨焊接接头的质量,对高速铁路的承载承载能力有着至关重要的影响,关系到广大列车乘客的生命财产安全。

钢轨侧壁熔合焊接过程中,侧壁熔化需要的热量主要来自于电弧熔池的热量,通常情况下,熔池中心的温度最高,热量分布以熔池中心往四周逐步减小。

焊接过程中,侧壁离电弧中心的距离决定了侧壁吸收的电弧熔池带来的热量,从而决定了侧壁熔合的程度和侧壁熔深。

图2中为一典型的对接焊缝形貌,其中H为熔深,B为熔宽,a为余高,熔合比为A m/(A m+A H),焊缝成形系数为B/H,余高系数为B/a。

实现良好的侧壁熔合焊接,不仅需要侧壁熔化,还需要熔化量有一定的熔深与熔宽。

合适焊接工艺不仅需要成形有合适的焊缝成性系数,还需要合适的熔合比,只有焊缝成形系数跟熔合比匹配,才能确保足够的熔宽和熔深,从而保证侧壁熔合的质量。

图2 典型焊缝形貌为实现良好的侧壁熔合质量,制定恰当的控制策略,即设定合适的焊接输入参数,是钢轨焊接技术中的重点与难点。

在钢轨焊接过程中,对焊接质量与焊缝成形有重要影响的工艺参数主要包括焊接电流、电弧电压、焊接速度及电弧位置。

2.2焊接电流及电弧电压对焊缝形貌的影响焊接电流是影响焊缝熔深的主要因素,在其他条件不变情况下,随着焊接电流增大,熔深近似成正比增加,熔宽略有增加,同时余高增加而使成形系数及余高系数减小。

电弧电压是影响焊缝熔宽的主要因素。

在其他条件不变情况时,随着电弧电压的增大,焊缝熔宽显著增加,熔深和余高略减少。

2.3焊接速度对侧壁熔合的影响分析焊接速度对焊缝形状和尺寸都有明显影响。

焊速提高,熔深熔宽都显著减小。

焊接过程中,焊丝的送丝速度与熔化速度的匹配关系对焊接过程的稳定性起着重要作用,是影响焊缝质量和焊接生产效率的重要因素。

焊丝熔化速度主要由焊接电流决定,焊丝熔化速度作为外设焊接工艺参数共同作用的结果,在相同的焊接电流情况下,熔化速度也会因其它工艺参数的改变而呈现较大的差异,因此选择最佳匹配的工艺参数对获得稳定、高效、高质量的焊缝有重要作用。

自保护药芯焊丝焊接过程中,焊丝送进速度和焊丝熔化速度不匹配,很难得到想要的熔滴过渡过程,会造成气孔、夹渣以及大量的飞溅等,严重影响焊接过程稳定性、可重复性和可靠性,进而影响焊缝质量和接头力学性能。

2.4电弧位置对侧壁熔合的影响分析电弧位置也对焊接效果有着显著影响。

电弧位置过远,则钢轨(母材)吸收能量小,熔化量及熔深熔宽难以保证;电弧位置过近,则焊接起弧过程中,遵循弧压最小原理,当焊枪离侧壁距离到达一定程度时,焊枪会偏离预定的起弧点而和侧壁起弧,造成爬弧现象,使焊接过程无法继续进行。

同时焊接生产过程中电弧会产生波动,其作用位置具有不确定性和不稳定性。

采用窄间隙焊接方式进行厚板焊接时出现侧壁熔合质量不好的问题,往往是由于焊接生产过程中电弧作用位置的不确定性和不稳定性造成的。

合适的侧壁距离及较小的位置波动,可使焊缝区和侧壁母材有足够的熔合量,保证结合部位的强度,又不至于造成爬弧现象。

下面以厚板焊缝成形为例,列举四种不同焊接工艺条件下的焊接成形情况及其在焊接侧壁时的侧壁熔合情况分析。

图3~图6是不同的焊接工艺条件下的平板焊缝成形情况及其在焊接侧壁时侧壁熔深熔合情况分析,假定焊枪末端位置(电弧燃烧点)离侧壁的距离恒定,都位于离侧壁最近的极限距离。

图3 宽熔宽浅熔深图4 宽熔宽深熔深1图5 窄熔宽深熔深图6 宽熔宽深熔深2焊缝成形如图3所示时,该条件下,成形虽然有足够的熔宽,但是熔深不足,侧壁熔合不够;在图4条件下,虽然焊缝熔宽和熔深都足够,但是受到焊接速度等条件影响,熔深沿熔宽方向变化不均匀,此种情形下的焊接工艺,仍然没法满足侧壁熔合的焊缝需求;图5工艺条件下形成的焊缝,焊缝熔深及其分布情况比较规范,但是熔宽不够,虽然侧壁熔合良好,但是侧壁熔深不够;图6工艺条件下,焊缝成形形状规范,熔宽合适,侧壁焊接成形有一定的熔深和良好的熔合,目前采用该条件下的工艺取得的钢轨接头质量相对比较稳定。

实际焊接过程中,焊枪离侧壁的距离控制在一定范围内,图6条件下的成形焊缝,边距(焊枪离侧边距离)有较大的调节空间,工艺适应性最强,但是该条件下的焊缝与其他三种情况相比,有较大的热输入,因此需要进一步研究合适的熔深和边距关系模型,优化对焊缝成形及侧壁焊接工艺数据和边距控制,拟得到一个经验公式模型,在满足边距熔合、熔深的条件下,工件有最小的热输入。

3实验方法分析根据上述分析,下面提出了一套自保护药芯焊丝钢轨电弧焊焊接过程中侧壁熔合控制的研究方法。

研究应以实验方法为主,通过实验获取数据并建立模型,同时还需进行环境因素分析及工程应用分析。

首先应进行常温常压下的基本静态实验,采用控制变量法,测量或计算焊炬位置、焊机功率等焊接输入参数及焊缝熔深、容高、熔合比等焊缝成形参数,分析各焊接输入参数对侧壁熔合的影响规律,建立模型,并制定最优控制策略,使得在满足边距熔合、熔深的条件下,工件有较小的热输入。

对钢轨焊接有影响的环境因素主要为环境温度及气压,可查阅相关理论研究文献总结温度及气压对侧壁熔合及焊缝成形影响的基本规律,可以此为根据对特定工况条件下的焊接策略进行微调,并到实际作业地点进行实验加以验证。

同时可查阅资料发掘其他对钢轨焊接过程存在影响的环境因素。

理论研究应为工程应用服务,在实际工程中应根据具体工况制定相应的焊接控制策略。

在实际工程当中,还应注意需提高焊机的控制精度与调整精度,以实现良好的焊接效果。

4结论自保护药芯焊丝钢轨电弧焊焊接过程中,良好的侧壁熔合须具备足够的熔深与熔宽,影响自保护药芯焊丝钢轨电弧焊焊接过程中侧壁熔合质量的主要因素为电弧位置。

为实现良好的侧壁熔合,应建立合适的熔深和边距关系模型,优化对焊缝成形及侧壁焊接工艺数据和边距控制。

参考文献[1]周红梅. 轨道焊接方法及质量对比研究[D]. 西南交通大学硕士学位论文.2013.[2]Николин А.И., 宋忠明(译). 焊轨机的发展前景[J]. 国外机车车辆工艺. 2006,(6): 1-4, 10.[3]黄腾飞, 刘晓磊. LR1200型钢轨闪光悍机的研制[J]. 机车车辆工艺. 2009(2):9-11.[4]项峰, 姚舜. 窄间隙焊接的应用现状和前景[J].焊接技术, 2001, 30(5): 17-18.[5]Stano Daniel; Matejec Juraj. ESAB narrow gap welding technology: Boostsproduction for Slovakian boiler fabricator[J]. Svetsaren, 2010, 65(1): 47-50. [6]王家友. 窄间隙焊缝跟踪电弧传感方法及特性研究[J].江苏科技大学学报(自然科学版).2007, 21(6): 17-20.[7]张良锋. 双丝窄间隙GMAW设备及工艺研究[D]. 哈尔滨工业大学硕士学位论文. 2007.[8]宋宏图, 李力, 丁伟. 钢轨自保护药芯焊丝自动窄间隙电弧焊工艺及装备研究[J]. 电焊机. 2011, 41(3): 91-94.[9]王志明. 自保护药芯焊丝熔滴过渡及飞溅的试验研究[D]. 太原理工大学硕士学位论文. 2011.[10]C arvalho, J., Delgado, J., Calçada, R., etc. A new methodology for evaluating thesafe temperaturein continuous welded rail tracks[J]. International Journal of Structural Stabilityand Dynamics. 2013, 13(2).[11]B ajic, D., Kuzmenko, G.,Samardzic, I.,Welding of rails with new technology ofarc welding[J]. Metalurgija. 2013, 52(3): 99-102.[12]刘昕,雷永平,巩水利.焊缝形状对性能影响的层次分析法综合评价[J].焊接学报.2011, (1):29-32+114.[13]胡存银. 电弧作用位置对厚板侧壁连续熔合的影响[J].华南理工大学学报(自然科学版).2002, 30(2): 91-93.[14]E sderts A., Willen J., KassnerM., etc. Fatigue strength analysis of welded joints inclosed steel sections inrail vehicles[J]. International Journal of Fatigue. 2012, 34(1): 112-121.[15]N ucera Claudio, PhillipsRobert, Di Scalea Francesco, etc. System for in situmeasurement of neutraltemperature in continuous-welded rail[J]. Transportation Research Record, 2013, 2374: 154-161.。