质量管理常用的18个公式

质量管理18个公式

质量管理18个公式质量管理是指通过规划、控制和改进来确保产品或服务满足客户要求的过程。

在质量管理中,有许多重要的公式和指标,用于评估和改进质量。

以下是18个常用的质量管理公式:1. 流程能力指数(Process Capability Index,Cp):Cp = (USL-LSL) / (6*σ),其中USL是上限规范,LSL是下限规范,σ是标准差。

2. 流程能力指数指标(Process Capability Index Ratio,Cpk):Cpk = min[(USL-µ)/(3σ),(µ-LSL)/(3σ)],其中µ是平均值,σ是标准差。

3. 标准差(Standard Deviation,σ):σ = √(Σ(xi-µ)²/(n-1)),其中xi是数据点,µ是平均值,n是样本数量。

4. 总变差分析(Total Variance Analysis,TV):TV = σ² =Σ(xi-µ)²/n,其中σ是标准差,xi是数据点,µ是平均值,n是样本数量。

5. 缺陷比率(Defect Rate,DR):DR = (缺陷数/总产出) * 100%。

6. 缺陷密度(Defect Density,DD):DD = 缺陷数/代码或文件大小。

7. 产品可靠性(Product Reliability,PR):PR = (1-DR) * 100%。

8. 回归分析(Regression Analysis):可以用来分析因变量和自变量之间的关系。

9. 可行性研究(Feasibility Study):用于评估项目的可行性,包括技术、经济、法律等方面。

10. 成本效益分析(Cost-Benefit Analysis):比较实施项改进或投资的成本和收益。

11. 控制图(Control Chart):用于监控过程的稳定性和质量。

质量管理常用的18个公式学习资料

质量管理常用的18个公式1.废品率定义:该百分比由废品材料费用除以总生产成本或由废品总数量除以产品总生产数量得到。

目的:用作结果度量,来确定过程是否按照规范化进行零件生产和装配。

公式:废品率%=(废品的材料金额/总生产成本)×100%或(废品总数量/产品总生产数量)×100%。

术语:废品材料金额:是废品所使用的材料的价值。

总生产成本:是劳动力,材料和工厂负担(水、电等)的总和。

应用/信息:废品计算是直接从本单位的财务系统中得到其数值。

若公司的财务系统不能从劳动力和负担费用中分离出废品材料价值,应尽快与相关部门协调解决。

2.返工率定义:花费在返工活动中时间的比例,由返工工时除以生产劳动工时或返工(返修)品的总数量除以总的生产数量得到。

目的:用作结果度量,来强调那些在第一次质量中需要改进的操作工位。

公式:返工率%=(返工工时/总生产劳动工时)×100%或(返工(返修)品的总数量/总的生产数量)×100%。

术语:返工工时:是指再次加工,分拣,修复那些将成为废品的工件所花费的时间。

这些时间可以是用在在制品,成品和外购部件或材料上。

返工时间包括诸如修复,重新包装,再分拣,附加的检查活动和遏制等。

返工时间包括内部的或外部的活动。

应包括直接时间加上加班时间中的直接时间部分。

生产劳动工时:直接/生产劳动工人工作时间总和(包括直接时间加上加班时间中的直接时间部分)。

应用/信息:直接劳动工人的偶尔检查不应认为是返工。

任何再进入生产过程的产品应被认为返工。

生产线的总劳动内容的一部分应认为是返工。

该部分将根据返工的产品情况确定。

譬如,在最终检查时,涂漆生产线有10%的产品不合格,而该涂漆生产线共有20名操作员,返工的产品(10%)需要再次涂漆,涂漆生产线总工作时间的10%被认为是用来返工。

10%×20人×8小时=16 返工小时。

3.产品入库检验合格率定义:产品入库检验合格数量除以入库检验总数量所得。

质量管理常用的 18 个公式

质量管理常用的18 个公式我们常用的质量指标有很多,如何计算这些指标,很多质量人都曾遇到这个问题。

18个质量管理常用的公式得牢记!1废品率定义:该百分比由废品材料费用除以总生产成本或由废品总数量除以产品总生产数量得到。

目的:用作结果度量,来确定过程是否按照规范化进行零件生产和装配。

公式:废品率%=(废品的材料金额/总生产成本)×100%或(废品总数量/产品总生产数量)×100%。

术语:废品材料金额:是废品所使用的材料的价值。

总生产成本:是劳动力,材料和工厂负担(水、电等)的总和。

应用/信息:废品计算是直接从本单位的财务系统中得到其数值。

若公司的财务系统不能从劳动力和负担费用中分离出废品材料价值,应尽快与相关部门协调解决。

2返工率定义:花费在返工活动中时间的比例,由返工工时除以生产劳动工时或返工(返修)品的总数量除以总的生产数量得到。

目的:用作结果度量,来强调那些在第一次质量中需要改进的操作工位。

公式:返工率%=(返工工时/总生产劳动工时)×100%或(返工(返修)品的总数量/总的生产数量)×100%。

术语:返工工时:是指再次加工,分拣,修复那些将成为废品的工件所花费的时间。

这些时间可以是用在在制品,成品和外购部件或材料上。

返工时间包括诸如修复,重新包装,再分拣,附加的检查活动和遏制等。

返工时间包括内部的或外部的活动。

应包括直接时间加上加班时间中的直接时间部分。

生产劳动工时:直接/生产劳动工人工作时间总和(包括直接时间加上加班时间中的直接时间部分)。

应用/信息:直接劳动工人的偶尔检查不应认为是返工。

任何再进入生产过程的产品应被认为返工。

生产线的总劳动内容的一部分应认为是返工。

该部分将根据返工的产品情况确定。

譬如,在最终检查时,涂漆生产线有10%的产品不合格,而该涂漆生产线共有20名操作员,返工的产品(10%)需要再次涂漆,涂漆生产线总工作时间的10%被认为是用来返工。

18个质量管理常用的公式得牢记

18个质量管理常用的公式得牢记质量管理的目标是通过优化过程、提高效率和最大化质量,来提升产品和服务的质量。

在实际操作中,使用一些常用的公式有助于量化质量管理的目标和结果。

以下是18个常用的质量管理公式:1. 第一次通过率(First Pass Yield,FPY):FPY = 合格品数量 / 总生产数量用于衡量产品在首次生产过程中的合格率。

2. 不良品率(Defect Rate):Defect Rate = 不良品数量 / 总生产数量用于衡量产品生产过程中的不良品数量。

3. 通过率(Yield):Yield = 合格品数量 / 总生产数量用于衡量整个生产过程的合格率。

4. 机会不良率(Opportunity Defect Rate,ODR):ODR = 不良品实际数量 / 每个单位的机会数用于衡量生产或服务过程中可能出现的不良情况。

5. 标准差(Standard Deviation):用于衡量数据的分布情况,越小表示越稳定。

6. 方差(Variance):用于衡量数据的离散程度,越小表示越稳定。

7. 提供价值时间(Value-Added Time):用于衡量实际用于创造价值的时间。

8. 总提供时间(Total Lead Time):用于衡量从开始到完成产品所需的总时间。

9. 效率(Efficiency):Efficiency = 实际产出 / 标准产出用于衡量生产或服务过程的效率。

10. 效益(Effectiveness):Effectiveness = 实际产出 / 理论产出用于衡量生产或服务过程的效益。

11. 系统失效率(System Failure Rate):用于衡量整个系统的失效率。

12. 故障率(Failure Rate):用于衡量设备或系统的故障率。

13. 维修率(Repair Rate):用于衡量进行维修的频率。

14. MTTF(Mean Time to Failure):用于衡量设备或系统的平均使用时间。

18个质量管理常用的公式得牢记

18个质量管理常用的公式得牢记质量管理个我们常用的质量指标有很多,如何计算这些指标,很多质量人都曾遇到这个问题。

18 得牢记!常用的公式废品率、1该百分比由废品材料费用除以总生产成本或由废品总数量除以产品总生产数量得到。

定义:目的:用作结果度量,来确定过程是否按照规范化进行零件生产和装配。

产品总生产数量)×/%或(废品总数量/公式:废品率%=(废品的材料金额总生产成本)×100 100%。

术语:?废品材料金额:是废品所使用的材料的价值。

?总生产成本:是劳动力,材料和工厂负担(水、电等)的总和。

.?应用/信息:废品计算是直接从本单位的财务系统中得到其数值。

若公司的财务系统不能从劳动力和负担费用中分离出废品材料价值,应尽快与相关部门协调解决。

返工率、2定义:花费在返工活动中时间的比例,由返工工时除以生产劳动工时或返工(返修)品的总数量除以总的生产数量得到。

目的:用作结果度量,来强调那些在第一次质量中需要改进的操作工位。

公式:返工率%=(返工工时/总生产劳动工时)×100%或(返工(返修)品的总数量/总的生产数量)×100%。

术语:?返工工时:是指再次加工,分拣,修复那些将成为废品的工件所花费的时间。

这些时间可以是用在在制品,成品和外购部件或材料上。

返工时间包括诸如修复,重新包装,再分拣,附加的检查活动和遏制等。

返工时间包括内部的或外部的活动。

应包括直接时间加上加班时间中的直接时间部分。

?生产劳动工时:直接/生产劳动工人工作时间总和(包括直接时间加上加班时间中的直接时间部分)。

应用/信息:直接劳动工人的偶尔检查不应认为是返工。

任何再进入生产过程的产品应被认为返工。

生产线的总劳动内容的一部分应认为是返工。

该部分将根据返工的产品情况确定。

譬如,在最终检查时,涂漆生产线有10%的产品不合格,而该涂漆生产线共有20名操作员,返工的产品(10%)需要再次涂漆,涂漆生产线总工作时间的10%被认为是用来返工。

质量管理经常用到的18个公式

质量管理经常用到的18个公式在质量管理领域,常用的公式可以帮助我们更好地了解产品或服务的质量。

下面是18个常用的质量管理公式。

1. 样本标准差公式样本标准差公式是用来计算数据离散程度是否符合要求的。

其主要公式为:s=[∑(xi-x)²/(n-1)]^0.5其中,s是样本标准差,xi是每一项数据,x是所有数据的平均值,n是样本量。

2. 简单误差公式简单误差公式可以帮助我们分析测量误差的大小。

其主要公式为:e = (x - XR) / R其中,e是误差百分数,x是单次测量值,XR是所有测量的平均值,R是标准值。

3. 可重复度公式可重复度公式可以帮助我们评估同一测量的可重复程度。

其主要公式为:R = X2 - X1其中,R是可重复度,X1是第一次测量值,X2是第二次测量值。

4. 变异系数公式变异系数公式可以帮助我们评估数据的稳定程度。

其主要公式为:CV = s / x ×100%其中,CV是变异系数,s是标准差,x是平均值。

5. 一致度检验公式一致度检验公式可以帮助我们判断同一批次的产品或服务是否符合要求。

其主要公式为:Cp = (USL - LSL) / 6σ其中,Cp是一致度指数,USL是最大限制线,LSL是最小限制线,σ是标准差。

6. 相对误差公式相对误差公式可以帮助我们评估测量值与真实值之间的差异。

其主要公式为:εr = |(Xi - Xt) / Xt| ×100%其中,εr是相对误差,Xi是测量值,Xt是真实值。

7. 置信区间公式置信区间公式可以帮助我们评估样本均值与总体均值之间的差异。

其主要公式为:CI = X ± t * SE其中,CI是置信区间,X是样本均值,t是t分布表中的统计值,SE是标准误。

8. 相对容差公式相对容差公式可以帮助我们评估产品或服务的制造工艺。

其主要公式为:TR = (USL - LSL) / X其中,TR是相对容差,USL是最大限制线,LSL是最小限制线,X是平均值。

质量管理常用的18个公式

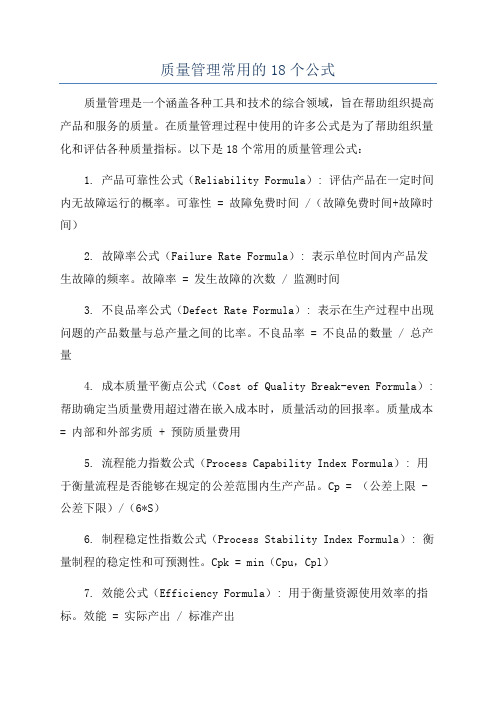

质量管理常用的18个公式质量管理是一个涵盖各种工具和技术的综合领域,旨在帮助组织提高产品和服务的质量。

在质量管理过程中使用的许多公式是为了帮助组织量化和评估各种质量指标。

以下是18个常用的质量管理公式:1. 产品可靠性公式(Reliability Formula): 评估产品在一定时间内无故障运行的概率。

可靠性 = 故障免费时间 /(故障免费时间+故障时间)2. 故障率公式(Failure Rate Formula): 表示单位时间内产品发生故障的频率。

故障率 = 发生故障的次数 / 监测时间3. 不良品率公式(Defect Rate Formula): 表示在生产过程中出现问题的产品数量与总产量之间的比率。

不良品率 = 不良品的数量 / 总产量4. 成本质量平衡点公式(Cost of Quality Break-even Formula): 帮助确定当质量费用超过潜在嵌入成本时,质量活动的回报率。

质量成本= 内部和外部劣质 + 预防质量费用5. 流程能力指数公式(Process Capability Index Formula): 用于衡量流程是否能够在规定的公差范围内生产产品。

Cp = (公差上限 - 公差下限)/(6*S)6. 制程稳定性指数公式(Process Stability Index Formula): 衡量制程的稳定性和可预测性。

Cpk = min(Cpu,Cpl)7. 效能公式(Efficiency Formula): 用于衡量资源使用效率的指标。

效能 = 实际产出 / 标准产出8. 效益公式(Effectiveness Formula): 衡量达到预期结果的能力。

效益 = 实际产出 / 预期产出9. 成本效益比公式(Cost-effectiveness Ratio Formula): 表示单位成本所能达到的预期成果量。

成本效益比 = 花费 / 预期成果10. 缺陷定位率公式(Defect Localization Rate Formula): 用于评估在测试过程中发现的缺陷的准确性。

质量管理用到的公式

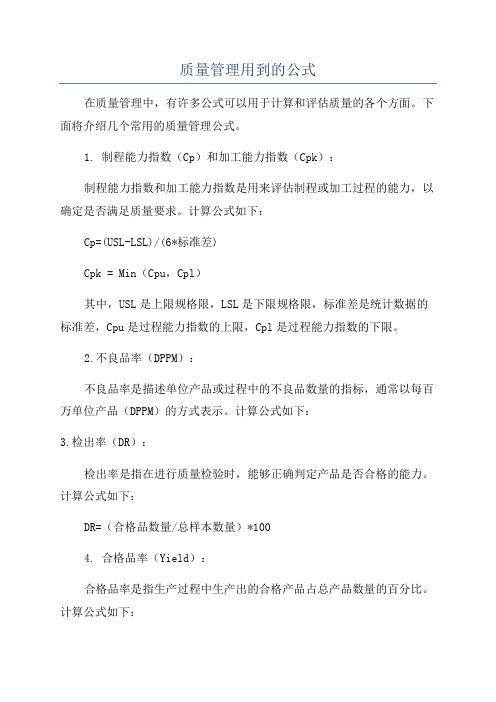

质量管理用到的公式在质量管理中,有许多公式可以用于计算和评估质量的各个方面。

下面将介绍几个常用的质量管理公式。

1. 制程能力指数(Cp)和加工能力指数(Cpk):制程能力指数和加工能力指数是用来评估制程或加工过程的能力,以确定是否满足质量要求。

计算公式如下:Cp=(USL-LSL)/(6*标准差)Cpk = Min(Cpu,Cpl)其中,USL是上限规格限,LSL是下限规格限,标准差是统计数据的标准差,Cpu是过程能力指数的上限,Cpl是过程能力指数的下限。

2.不良品率(DPPM):不良品率是描述单位产品或过程中的不良品数量的指标,通常以每百万单位产品(DPPM)的方式表示。

计算公式如下:3.检出率(DR):检出率是指在进行质量检验时,能够正确判定产品是否合格的能力。

计算公式如下:DR=(合格品数量/总样本数量)*1004. 合格品率(Yield):合格品率是指生产过程中生产出的合格产品占总产品数量的百分比。

计算公式如下:Yield = (合格产品数量 / 总产品数量) * 1005. 效能(Efficiency):效能是指生产过程中实际生产的产品数量与理论最大产能之间的比率。

计算公式如下:Efficiency = (实际生产数量 / 理论最大产能) * 1006. 效益(Effectiveness):效益是指实际生产的产品数量与计划生产的产品数量之间的比率。

计算公式如下:Effectiveness = (实际生产数量 / 计划生产数量) * 1007. 效率(Productivity):效率是指单位时间内实现的产量与所需资源之间的比率。

计算公式如下:Productivity = (产量 / 资源消耗) * 1008.成本绩效指数(CPI)和进度绩效指数(SPI):成本绩效指数和进度绩效指数是用于评估项目的成本和进度表现的指标。

计算公式如下:CPI=挣值(EV)/实际成本(AC)SPI=挣值(EV)/计划值(PV)其中,挣值(EV)是实际完成工作的预算成本,实际成本(AC)是实际花费的成本,计划值(PV)是计划的预算成本。

常用质量计算公式

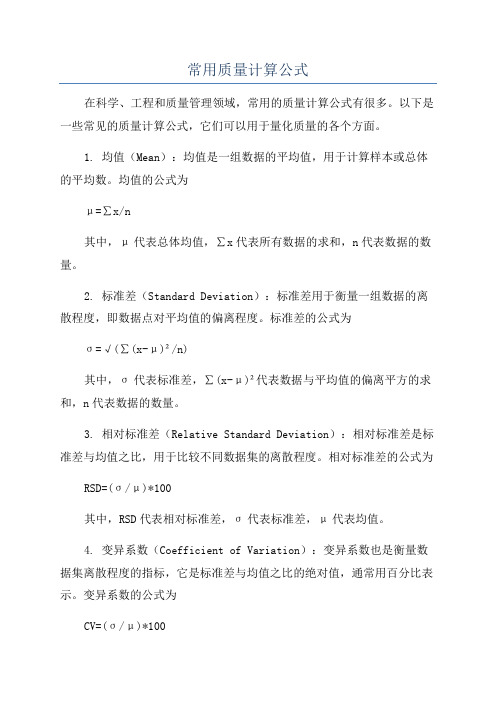

常用质量计算公式在科学、工程和质量管理领域,常用的质量计算公式有很多。

以下是一些常见的质量计算公式,它们可以用于量化质量的各个方面。

1. 均值(Mean):均值是一组数据的平均值,用于计算样本或总体的平均数。

均值的公式为μ=∑x/n其中,μ代表总体均值,∑x代表所有数据的求和,n代表数据的数量。

2. 标准差(Standard Deviation):标准差用于衡量一组数据的离散程度,即数据点对平均值的偏离程度。

标准差的公式为σ=√(∑(x-μ)²/n)其中,σ代表标准差,∑(x-μ)²代表数据与平均值的偏离平方的求和,n代表数据的数量。

3. 相对标准差(Relative Standard Deviation):相对标准差是标准差与均值之比,用于比较不同数据集的离散程度。

相对标准差的公式为RSD=(σ/μ)*100其中,RSD代表相对标准差,σ代表标准差,μ代表均值。

4. 变异系数(Coefficient of Variation):变异系数也是衡量数据集离散程度的指标,它是标准差与均值之比的绝对值,通常用百分比表示。

变异系数的公式为CV=(σ/μ)*100其中,CV代表变异系数,σ代表标准差,μ代表均值。

5. 百分位数(Percentile):百分位数用于衡量一组数据中一些特定百分比的值的位置。

百分位数的计算可以使用插值法进行估算。

例如,计算第P百分位数的公式为L=(n+1)*P/100其中,L代表位置,n代表数据的数量,P代表百分位数。

6. 置信区间(Confidence Interval):置信区间用于估计总体参数的范围,通常用于计算样本均值的置信区间。

置信区间的计算依赖于样本的大小、标准差和显著性水平等因素。

置信区间的公式为CI=x±t*(σ/√n)其中,CI代表置信区间,x代表样本均值,t代表显著性水平对应的t值,σ代表标准差,n代表样本的大小。

7. 抽样误差(Sampling Error):抽样误差是样本统计量与总体参数之间的差异,用于衡量样本数据的可靠性。

质量管理常用的18个公式

质量管理常用的18个公式在质量管理中,经常会使用一些公式来计算和评估质量的各个方面。

下面是常用的18个质量管理公式:1. 因果图(Ishikawa图):用于分析问题的根本原因和可能的影响因素。

2.流程能力指数(Cp):用于评估流程的稳定性和能力。

3. 流程能力指数 (Cpk):用于评估流程的稳定性和能力,并考虑了过程中操作不良的影响。

4. 效力学(Efficiency):用于评估工作完成的效率。

5. 效益学(Effectiveness):用于评估工作完成的质量和效果。

7. 不良品率(Defect Rate):用于评估产品或服务中存在的缺陷数量。

8. 失误机会率(Opportunity for Error):用于评估错误发生的机会。

9. 故障率(Failure Rate):用于评估特定时间段内产品或设备的故障数量。

10. MTBF(Mean Time Between Failures):用于评估设备平均工作时间。

11. MTTR(Mean Time to Repair):用于评估设备维修的平均时间。

12. 成本质量(Cost of Quality):用于评估质量问题所带来的成本。

13. 控制图(Control Chart):用于监控过程中的质量变化。

14. 风险评估公式(Risk Assessment Formula):用于评估特定操作的风险。

15. 样本容量公式(Sample Size Formula):用于确定需要取样的数量。

16. 重大缺陷率(Major Defects Rate):用于评估产品或服务中存在的严重缺陷数量。

17. 零缺陷目标(Zero Defects Goal):用于设定达到零缺陷的目标。

18. 客户满意度指数(Customer Satisfaction Index):用于评估顾客对产品或服务的满意程度。

以上这些公式是在质量管理中经常被使用的一些常见的公式。

通过使用这些公式,可以更好地评估和改进质量管理工作,并提供定量的数据支持。

个质量管理常用的公式得牢记

个质量管理常用的公式得牢记

质量管理是指从提高产品和服务的质量,控制和改善产品和生产过程中的不合格品和缺陷,并最终提高产品质量的一系列管理工作。

为了改进企业的质量管理体系,质量管理常用的公式有:

1.缺陷比率公式:缺陷比率=不良品数量/总产量(%)

2.客户满意度公式:客户满意度=满意客户数/所有客户数(%)

3.返修率公式:返修率=返修商品数量/总售出商品数(%)

4.质量成本公式:质量成本=客户投诉费用+内部检测费用+售后服务费用+物流费用+售后服务费用+其他费用

5.质量等级公式:质量等级=质量指数(理论值)/质量指数(实际测量值)(%)

6.质量损失公式:质量损失=不良品数量*售价*税后收益率(%)

7.客户投诉率公式:客户投诉率=客户投诉数/总客户数(%)

8.质量改善率公式:质量改善占比=质量改善物品数/总产品数(%)

9.质量可信度公式:质量可信度=正常品数量/总产品数(%)

10.生产效率公式:生产效率=(完成产品数/工时)*100(%)

质量管理的公式不仅是上述十条,根据实际的业务特点,还可根据需求设计更多专用的公式。

做质量必用的18个公式

做质量必用的18个公式在质量管理过程中,有许多公式是不可或缺的。

这些公式帮助我们评估、衡量和控制质量。

以下是一些在质量管理中常用的18个公式。

1. 成本效益比 (Cost-Benefit Ratio):成本效益比=成本/效益。

用于评估项目或控制质量措施的投资是否合理。

2. 瑕疵率 (Defect Rate):瑕疵率=(瑕疵产品数量/总产品数量)×100%。

用于评估产品质量。

3. 可靠性 (Reliability):可靠性=(正常工作时间/总工作时间)×100%。

用于评估产品或系统的可靠性。

4. 效能 (Efficiency):效能=(实际输出/理论输出)×100%。

用于评估生产流程的效率。

5. 效能指数 (Efficiency Index):效能指数=(实际产出/标准时间×产能)×100%。

用于评估工艺或操作的效能。

6. 品质成本 (Cost of Quality):品质成本=预防成本+完工检验成本+内部失败成本+外部失败成本。

用于评估品质管理的成本。

7. 合格率 (Yield Rate):合格率=(合格产品数量/总产品数量)×100%。

用于评估过程中的产品合格率。

8. 作业效率 (Work Performance Efficiency):作业效率=(实际工作时间/计划工作时间)×100%。

用于评估生产作业的效率。

9. 重工率 (Rework Rate):重工率=(重工产品数量/总产品数量)×100%。

用于评估产品生产过程中的重工率。

10. OEE (Overall Equipment Effectiveness):OEE=可利用时间率×内部一次正品率×设备利用率。

用于评估设备的综合效果。

11. 收敛度 (Convergence):收敛度=(输出最大值-输出最小值)/输出平均值。

用于评估测量系统的稳定性。

质量管理常用的个公式

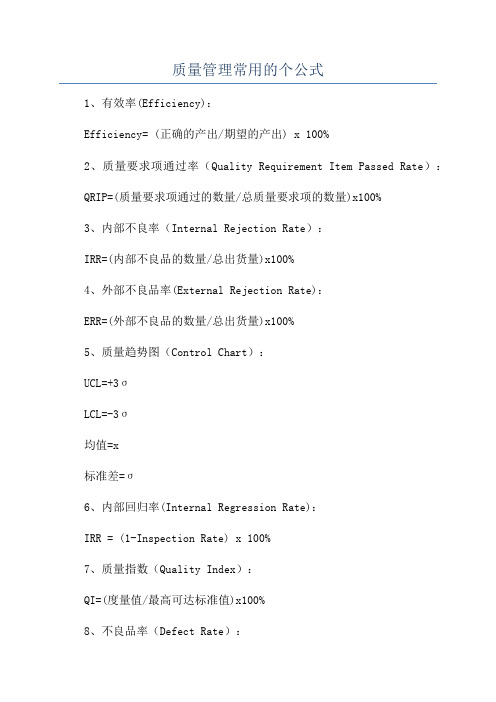

质量管理常用的个公式1、有效率(Efficiency):Efficiency= (正确的产出/期望的产出) x 100%2、质量要求项通过率(Quality Requirement Item Passed Rate):QRIP=(质量要求项通过的数量/总质量要求项的数量)x100%3、内部不良率(Internal Rejection Rate):IRR=(内部不良品的数量/总出货量)x100%4、外部不良品率(External Rejection Rate):ERR=(外部不良品的数量/总出货量)x100%5、质量趋势图(Control Chart):UCL=+3σLCL=-3σ均值=x标准差=σ6、内部回归率(Internal Regression Rate):IRR = (1-Inspection Rate) x 100%7、质量指数(Quality Index):QI=(度量值/最高可达标准值)x100%8、不良品率(Defect Rate):DR=(不良品数量/总发运产品的数量)x100%9、质量成本(Quality Cost):QC=内部不良成本+外部不良成本+预防成本+改正成本10、质量协调系数(Quality Assurance)QA=(内部不良数量+外部不良数量+报废数量)/(总生产数量)x100% 11、改善效率(Improvement Efficiency):IE=(改善后质量水平-改善前质量水平)/改善时间x100%12、质量控制因子(Quality Control Factor):QCF=(不良品数量/生产总数量)x(旧的QC值-新的QC值)x100% 13、不良品控制率(Defective Control Rate):DCR=(新的不良品数量/旧的不良品数量)x100%CR=(完成的数量/总要完成的数量)x100%15、客户满意度(Customer Satisfaction):CS=(客户满意的数量/客户总数)x100%。

质量管理常用的18个公式

质量管理常用的18个公式1.废品率该百分比由废品材料费用除以总生产成本或由废品总数量除以产品总生产数量得到。

定义:用作结果度量,来确定过程是否按照规范化进行零件生产和装配。

目的:产品总生产数或(废品总数量//总生产成本)×100%公式:废品率%=(废品的材料金额100%。

量)×术语:废品材料金额:是废品所使用的材料的价值。

总生产成本:是劳动力,材料和工厂负担(水、电等)的总和。

若公司的财务系统不能从劳信息:废品计算是直接从本单位的财务系统中得到其数值。

应用/ 动力和负担费用中分离出废品材料价值,应尽快与相关部门协调解决。

返工率2.定义:花费在返工活动中时间的比例,由返工工时除以生产劳动工时或返工(返修)品的总数量除以总的生产数量得到。

目的:用作结果度量,来强调那些在第一次质量中需要改进的操作工位。

公式:返工率%=(返工工时/总生产劳动工时)×100%或(返工(返修)品的总数量/总的生产数量)×100%。

术语:返工工时:是指再次加工,分拣,修复那些将成为废品的工件所花费的时间。

这些时间可以是用在在制品,成品和外购部件或材料上。

返工时间包括诸如修复,重新包装,再分拣,附加的检查活动和遏制等。

返工时间包括内部的或外部的活动。

应包括直接时间加上加班时间中的直接时间部分。

生产劳动工时:直接/生产劳动工人工作时间总和(包括直接时间加上加班时间中的直接时间部分)。

.任何再进入生产过程的产品应被认为/信息:直接劳动工人的偶尔检查不应认为是返工。

应用返工。

生产线的总劳动内容的一部分应认为是返工。

该部分将根据返工的产品情况确定。

譬名操作员,%的产品不合格,而该涂漆生产线共有20如,在最终检查时,涂漆生产线有10%%被认为是用来返工。

1010%)需要再次涂漆,涂漆生产线总工作时间的10返工的产品(16 返工小时。

×20人×8小时=3.产品入库检验合格率定义:产品入库检验合格数量除以入库检验总数量所得。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量管理常用的18个公式

1废品率

定义:该百分比由废品材料费用除以总生产成本或由废品总数量除以产品总生产数量得到。

目的:用作结果度量,来确定过程是否按照规范化进行零件生产和装配。

公式:废品率%=(废品的材料金额/总生产成本)×100%或(废品总数量/产品总生产数量)×100%。

术语:废品材料金额:是废品所使用的材料的价值。

总生产成本:是劳动力,材料和工厂负担(水、电等)的总和。

应用/信息:废品计算是直接从本单位的财务系统中得到其数值。

若公司的财务系统不能从劳动力和负担费用中分离出废品材料价值,应尽快与相关部门协调解决。

2返工率

定义:花费在返工活动中时间的比例,由返工工时除以生产劳动工时或返工(返修)品的总数量除以总的生产数量得到。

目的:用作结果度量,来强调那些在第一次质量中需要改进的操作工位。

公式:返工率%=(返工工时/总生产劳动工时)×100%或(返工(返修)品的总数量/总的生产数量)×100%。

术语:返工工时:是指再次加工,分拣,修复那些将成为废品的工件所花费的时间。

这些时间可以是用在在制品,成品和外购部件或材料上。

返工时间包括诸如修复,重新包装,再分拣,附加的检查活动和遏制等。

返工时间包括内部的或外部的活动。

应包括直接时间加上加班时间中的直接时间部分。

生产劳动工时:直接/生产劳动工人工作时间总和(包括直接时间加上加班时间中的直接时间部分)。

应用/信息:直接劳动工人的偶尔检查不应认为是返工。

任何再进入生产过程的产品应被认为返工。

生产线的总劳动内容的一部分应认为是返工。

该部分将根据返工的产品情况确定。

譬如,在最终检查时,涂漆生产线有10%的产品不合格,而该涂漆生产线共有20名操作员,返工的产品(10%)需要再次涂漆,涂漆生产线总工作时间的10%被认为是用来返工。

10%×20人×8小时=16 返工小时。

3产品入库检验合格率

定义:产品入库检验合格数量除以入库检验总数量所得。

目的:用作过程度量,用来衡量整个生产过程的质量水平。

公式:产品入库检验合格率%=(产品入库检验合格数量/入库检验总数量)×100%。

4百万分之不合格品数

(顾客退货率或产品不良率)

定义:每百万件产品中客户退货/拒收的数量或不合格产品数量占全部发运数量或全部生产总数的比值。

目的:用作结果度量,来全面显示产品不满意造成的影响,使得集中精力解决问题。

公式:顾客退货率= 退回件数/发货件数产品总数量*1,000,000 或产品不良率=不合格总数/产品总数量*1,000,000。

5质量事故

定义:每年由于产品不合格引起的生产停顿次数。

导致公司停止发货,停止生产或者要求将已制造的产品进行修正。

目的:用作整体结果度量,反应由公司质量事故次数引起的产品不满意,以利于集中精力解决问题。

公式:质量事故= 每年公司定义的质量事故造成的工厂生产停顿次数。

6零件加工不良率

(巡检合格率或工序合格率)

定义:巡检合格率或工序合格率即零件生产过程一次合格数量除以零件生产总数量所得或加权平均所得;零件加工不良率为零件不合格总数出除以零件生产投入数量所得。

目的:用作过程度量,用来确定生产工序过程的质量水平。

公式:(巡检合格率或工序合格率)%=(工序一次合格数量/零件生产总数量)×100% 零件加工不良率=(零件不合格数量/零件生产投入数量)×1,000,000。

7顾客验货一次通过率

定义:指交付的产品,一次通过顾客验货合格接收的数量除以交付产品的总数量。

目的:用作结果度量,衡量出库成品的质量水平。

公式:顾客验货一次通过率%=(一次通过顾客验货合格接收的数量/交付产品的总数量)×100%。

8进料检验合格率

(来料一次检验合格率)

定义:一定时间内,进料检验合格数量除以进料检验数量所得。

目的:用作结果度量,用来监控供方供货质量水平。

公式:进料检验合格率%=(进料检验合格数量/进料检验总数量)×100%。

4质量成本

定义:简单定义为一定时期内的故障(损失)成本。

目的:用作结果度量,用来反映公司质量管理体系运行有效性的综合成果体现。

公式:质量成本=内部故障(损失)成本+外部故障(损失)成本;内部故障(损失)成本=报废损失费+返工或返修损失费;外部故障(损失)成本=顾客退货损失费+产品责任费+投诉费;质量成本占销售额比率=(质量成本÷销售额)×100%。

术语:内部故障(损失)成本:产品在交付前不能满足质量要求所造成的损失;外部故障(损失)成本:产品在交付后不能满足质量要求所造成的损失;报废损失费:因产成品、半成品、在制品达不到质量要求且无法修复或在经济上不值得修复造成报废所损失的费用;

返工或返修损失费:为修复不合格品使之达到质量要求或预期使用要求所支付的费用;顾客退货损失费:顾客退货的废品损失费用;

产品责任费:因产品质量故障而造成的有关赔偿损失费用;投诉费:对顾客投诉有质量问题的产品的修理或更换等所支出的费用。

10批量不合格率

定义:是指在一定期间内,在所有的检验批中,若因检验判定不合格而整个检验批需要返工(或返修或报废)的批数占总的检验批的批数的比例。

目的:用作结果度量,用来监控过程整体质量水平。

公式:批量不合格率= 不合格批数/总的检验批数*100%。

检验批:是提交进行检验的一批产品,也是作为检验对象而汇集起来的一批产品。

通常检验批应由同型号、同等级和同种类(尺寸、特性、成分等),且生产条件和生产时间基本相同的单位产品组成。

生产批:是指由生产计划决定的投入生产的一定数量的一批产品。

11质量损失率

公式:

其中:Ci:内部损失成本,它由1 )报废损失率、2)返修率、3)仃工费、

4)降级损失率、5)产品质量事故处理费等组成

Ce :外部损失成本,它由1)索赔费、2)退货损失费、3)折价损失费

4)保修费等组成

Po :工业总产值(均为现行价)

12错检率

公式:

错检率

其中:n : 抽样数量、d : 检出不合格数、b : 在合格品中检出不合格品数13漏检率

公式:

漏检率

14降低质量损失率

公式:

降低质量损失率

质量损失金额

去年同期质量实施金额

15成品项目检测合格率公式:

成品项目检测合格率检验成品合格项目数量同期检测成品项目总数

16不合格材料(公司内)退货率公式:

不合格材料公司内退货率车间退货总数同期检验总数

17不合格材料(公司外)退货率公式:

不合格材料公司外退货率进厂检验不合格总数同期检验总数

(进厂检验是退货)18成品产品退货率

公式:

成品产品退货率

退货数量

同期成品合格数量。