[工作]5S考核表

5S检查考核表(最新版)

5.是否有拖延出工时间(3分)

清扫

1.地面是否有废料、零配件、垃圾等物品(2分)

6.是否有窝工(人比事情多)现象(3分)

2.产品、设备有无脏污及灰尘(2分)

7.有无过量使用耗材(如办公用品及生产劳保用品及包装辅料)(2分)

3.死角垃圾是否清扫(2分)

安全

1.有无安全事故的ห้องสมุดไป่ตู้生(5分)

5S检查考核表

受查部门:

检查日期:

总评分:

5S内容

检查重点

不合格项说明

实际得分

5S内容

检查重点

不合格项说明

实际得分

整理

1.是否将有用或无用的材料、物品、工具进行区分(2分)

清洁

3.地面是否有油污、水渍(2分)

2.不要的工具、材料、物品等是否乱放(2分)

4.现场是否有私人物品,是否按指定位置摆放(2分)

节约

1.是否有漏气(2分)

4.是否按标准摆放原材料、半成品及工具,并使之处于易取状态(2分)

2.有无良品物料或产品混入废弃物品中(3分)

5.良品和不良品是否明确区分和标识(2分)

3.有无不关水阀(3分)

6.生产物料、零配件摆放是否影响机器正常运转(2分)

4.车间停产后有无机器、降温设备、照明灯未关电闸,有无未关电脑(3分)

8.现场目视管理是否整洁、舒畅、无障碍物等(2分)

7.是否在规定区域按规定要求收集处理废弃物(2分)

素养

1.是否有持续改善的习惯(2分)

8.机器台面、工作台面是否整洁(2分)

2.是否了解作业标准并按标准作业(2分)

9.工作场所文件是否整齐、标识是否完整(2分)

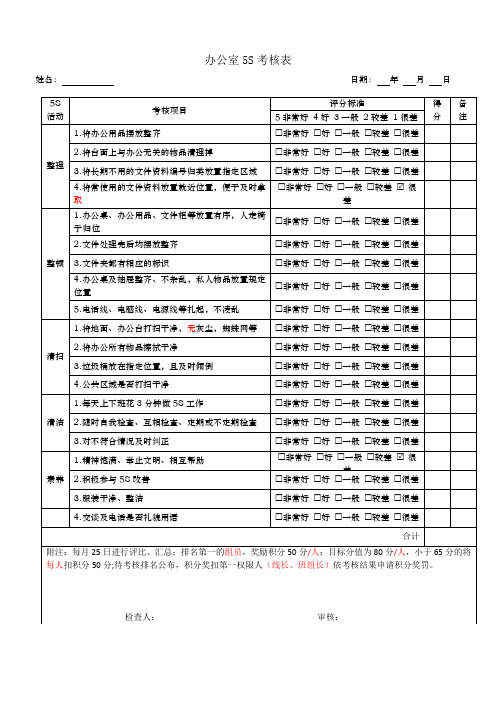

办公人员5s考核表

检查人:

审核:

位置

5.电话线、电脑线、电源线等扎起,不凌乱

非常好 好 一般 较差 很差

1.将地面、办公台打扫干净,无灰尘,蜘蛛网等 非常好 好 一般 较差 很差

2.将办公所有物品擦拭干净 清扫

3.垃圾桶放在指定位置,且及时倾倒

非常好 好 一般 较差 很差 非常好 好 一般 较差 很差

4.公共区域是否打扫干净

非常好 好 一般 较差 很差

1.每天上下班花 3 分钟做 5S 工作

非常好 好 一般 较差 很差

清洁 2.随时自我检查、互相检查、定期或不定期检查 非常好 好 一般 较差 很差

3.对不符合情况及时纠正 1.精神饱满、举止文明、相互帮助 素养 2.积极参与 5S 改善

非常好 好 一般 较差 很差

非常好 好 一般 较差 很 差

非常好 好 一般 较差 很差

姓名:

办公室 5S 考核表

日期: 年 月 日

5S 活动

考核项目

1.将办公用品摆放整齐

评分标准

得备

5 非常好 4 好 3 一般 2 较差 1 很差 分 注

非常好 好 一般 较差 很差

2.将台面上与办公无关的物品清理掉 整理 3.将长期不用的文件资料编号归类放置指定区域

非常好 好 一般 较差 很差 非常好 好 一般 较差 很差

3.服装干净、整洁

非常好 好 一般 较差 很差

4.交谈及电话是否礼貌用语

非常好 好 一般 较差 很差

合计

附注:每月 25 日进行评比、汇总;排名第一的组员,奖励积分 50 分/人;目标分值为 80 分/人,小于 65 分的将 每人扣积分 50 分;待考核排名公布,积分奖扣第一权限人(线长、班组长)依考核结果申请积分奖罚。

车间员工5S绩效量化考核表

26

10 10 2 4 4 4 6 4 8 4 2 2 8 4 100

以3DC调查中未解决的问题为依据, 在标准范围(≤1%)内的,每台扣1分;超出范围的,超出部 经技术部门鉴定和组织质量讨论为 分每台扣2分 准 在标准范围(≤2%)内的,每台扣1分;超出范围的,超出部 车间检验记录 分每台扣2分 过程检验的不合格项,每项扣0.5分 各班组长记录 发现工作地面有纸屑、污水、尘土、不清洁物每次扣1分;工 具不正确使用,配件不按规定放置、各设备使用后未及时关 各级领导现场抽查有效 闭每次扣1分。 未按规定铺五件套(鼓励相互监督),每台扣1分,监督发现 任何人抽查有效 者视情加1分 各种工具设备、工具、量具、使用完后应立即清洁归位,每 次违反规定扣1分 每次下班前应完成本组区域卫生清洁,未及时清洁或清洁不 彻底每次扣1分 每组需规定专人移车或试车,出现违规,每次扣2分 凡出现碰撞事故或不安全现象及违规操作,每次扣2分 由于个人不当操作造成器械事故、机件损失每次扣2分 无故缺课,每次扣2分;迟到每次扣1分 60分以下扣2分,70-79扣1分,80-90加1,90分加2分 迟到或缺席每次扣1分,不服从指令、态度不端正(含工作态 度),每次扣1分 上班或值班期间不按时上班,或不按规定换休每次扣2分 车间主管及质量主管记录 工具设备管理员记录 抽查人记录 抽查人记录 车间主管记录 工具设备管理员记录 培训教师统计 培训教师统计

车间员工5S考评分表

类别 工作 业绩 项目 完成当月任务 及时交车 服从分配和调度 维修作业操作 规范 作业 外返 和质 量管 理 一次交检合格率 过程检验 车间5S管理 文明 五件套定置管理 生产 设备清洁 清洁卫生 移车管理 安全 生产 安全事故 器械管理 专业 培训 培训考勤 考试成绩 团队操练 按时出勤 合计 综合得分 8 4 100 4 16 24 总分 标准 得分 4 10 10 4 考核标准 小组任务/当月任务乘以30 因班组自身因素未及时交车,每台扣1分;超过10台的,超出 部分按每台50元扣款;引起客户重大投诉的,每台扣100元 不服从领导和调度分配,每次扣1分 各项作业必须按规定和施工单项目操作,出现漏项、错项, 每次扣2分,同时完工单据必须由相关人员签字,违者扣现金 20元,并扣2分 考核办法 班组月工时收入汇总统计 业务部统计、分析 车间主管、调度记录 由车间办记录 责任人

生产现场5S活动考核表

Байду номын сангаас

生产现场5S活动考核表

考核单位: 序号 考核内容 整理考核 *1 现场无当月不用的工装 一 *2 通道畅通,无压线,无杂物 *3 标识卡齐全,正确,卡物相符 *4 品种摆放不混,不乱扔 5 工作场地整齐,没有无用物品 整顿考核 1 分区定置合理齐全,工位器具按规定执行 二 *2 制度健全,责任到人,全面实施 *3 产品标识规范,专人负责,在制品存放,准确找到 4 图纸、作业指导书、操作规程齐全,均为有效版本 *5 工位器具管理制度全,工位器具无损坏 清扫考核 *1 按制度保养设备,设备无黄袍,无油污,无灰尘 三 2 工作场地无烟蒂、铁屑、杂物 3 通道及公用场所无烟蒂、铁屑、杂物 4 工具箱干净,无杂物堆放,无非用物品 5 门、窗干净、墙面无乱画及污物 清洁考核 *1 通道、公用场所及生产卫生区责任到人,有奖罚,有考核 四 *2 责任区整洁,物品摆放整齐有序 3 洗手池及周围无长流水,无杂物,无污渍 4 工具箱摆放整齐,无其它无关物品 *5 在制品摆放整齐,一致,无灰尘、锈蚀 素养考核 *1 按操作规程作业,无违章事故 五 2 按厂规着装,仪容整洁 3 无打架斗殴现象 4 举止端庄,不破坏公物 *5 遵守厂规厂纪及各种规章制度 合计 注:有“*”项次可得负分。 年 月 满分 20 5 3 5 4 3 20 3 5 5 3 4 20 5 4 4 3 4 20 5 4 3 3 5 20 5 3 4 3 5 100 考核单位负责人签字: 日 实得分

车间5S考核表

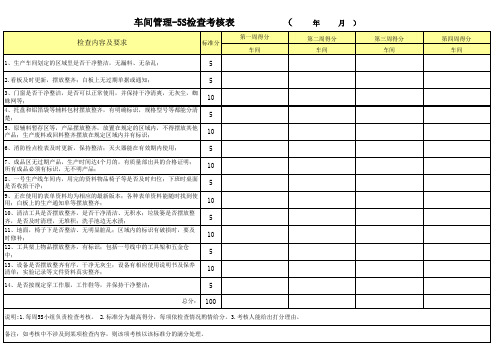

12、工具架上物品摆放整齐,有标识;包括一号线中的工具架和五金仓 中;

5

13、设备是否摆放整齐有序,干净无灰尘;设备有相应使用说明书及保养 清单;实验记录等文件资料真实整齐;

10

14、是否按规定穿工作服,工作鞋等,并保持干净整洁;

5

总分: 100

说明:1.每周5S小组负责检查考核。 2.标准分为最高得分,每项依检查情况酌情给分。3.考核人能给出打分理由。

备注:如考核中不涉及到某项检查内容,则该项考核以该标准分的满分处理。

第三周得分 车间

第四周得分 车间

5

9、正在使用的表单资料均为相应的最新版本;各种表单资料能随时找到使 用;白板上的生产通知单等摆放整齐;

10

10、清洁工具是否摆放整齐,是否干净清洁、无积水;垃圾篓是否摆放整 齐,是否及时清理,无堆积;洗手池边无水渍;

5

11、地面,椅子下是否整洁、无明显脏乱;区域内的标识有破损时,整齐,放置在规定的区域内,不得摆放其他 产品;生产废料或回料整齐摆放在规定区域内并有标识;

10

6、消防栓点检表及时更新,保持整洁;灭火器能在有效期内使用;

5

7、成品区无过期产品,生产时间达4个月的,有质量部出具的合格证明; 所有成品必须有标识,无不明产品;

10

8、一号生产线车间内,用完的资料物品椅子等是否及时归位;下班时桌面 是否收拾干净;

车间管理-5S检查考核表

(

年

月)

检查内容及要求

1、生产车间划定的区域里是否干净整洁,无漏料、无杂乱;

标准分

5

第一周得分 车间

第二周得分 车间

2.看板及时更新,摆放整齐;白板上无过期单据或通知;

5

3、门窗是否干净整洁,是否可以正常使用,并保持干净清爽,无灰尘,蜘 蛛网等;

5S管理考核表

5S管理考核表5S管理考核表整理的检查考核表:在工作现场,各类物品摆放杂乱,没有实施定置管理,各种长期不用的物品杂乱摆放在现场,还有各种废弃不能使用的设备、工具等杂乱摆放在现场。

工具也杂乱无章地摆放在工具柜(箱)内,且标识不清。

不能使用的设备和处于正常使用状态的设备摆放在一起,且无标识。

备、工设备等未明确责任人,且不坚持日常点检。

同时,工具未按规定悬挂或张贴定置图,设备脏乱,维护保养不及时,设备等未明确责任人,或未坚持日常点检。

现场还有废弃不能使用的设备、工具,物品未放置在定置区内,柜(箱)顶有杂物或积尘,柜(箱)内物品摆放不整齐或有杂物、积尘,工具在非工作状态时未按规定位置归位摆放,台面上物品摆放不整齐。

通道与作业区没有划线区分功能,通道不畅通,或严重不平整,通道或地面脏乱,有较多烟头、纸屑、油、水或其他杂物,地面严重破损、不平整,工作现场的门窗、墙壁、地面、天花板、照明设施破乱不堪,场的通管线锈蚀、脏污,布置凌乱。

道、地划线不清楚,或不统一、不规范,面、门通道或地面不平整,窗、墙物品摆放超出划线,壁和作地面有烟头、纸屑、油污、水渍或其他杂物,业环境挂贴不必要的物品,管线有灰尘、污垢,或未实施色标管理,门窗、墙壁、地面、天花板、照明设施上有积尘或污迹,光线不足或空气污浊,不按统一要求张贴悬挂标语或图片,未实施定置管理,物品无序摆放,储物间通道摆放物品,妨碍通行,没有定期打扫,脏乱。

整顿的检查考核表:在室内,物品未实行定置管理、摆放杂乱,办公桌的物品过多、摆放无序,文件资料未实行分类定置存放,混放在一起,不易查找。

门厅、通道摆放很多物品,地面有烟头、纸屑、痰迹或其他杂物,很脏乱,门窗、墙壁、地面、天花板、照明设施破乱不堪,文件资料没有挂单位部门标牌。

办公设施不整洁或有损坏。

5S管理培训方面存在问题,缺乏制度和计划,培训结果也未能有效记录。

为了改善这种情况,需要制定完善的培训计划,并按计划进行培训,同时确保培训结果得到记录和反馈。

5s管理制度考核表范文

5s管理制度考核表范文5S管理制度考核表一、现场整洁(Seiri)1. 工作区域整洁(10分)- 设备、工具、材料摆放有序,没有杂物堆积。

- 地面干净整洁,无水渍、垃圾、灰尘等。

- 柜子、货架、墙面等光洁无污垢。

2. 整理物品标识(10分)- 物品摆放位置标识清晰明确。

- 物品标识符合规定标准,易于辨认。

- 标识牌无缺损、褪色现象。

3. 无用物品清理(10分)- 工作区域、机器设备周围无废弃、无用的工具、备件。

- 厂房内无积压、报废的待处理产品。

4. 密封、防尘、防湿(10分)- 预防性维护做到位,设备、工具的密封、防尘、防湿措施有效。

- 存储区域、仓库内领料、出库等操作符合防尘、防湿要求。

二、整顿(Seiton)1. 工具摆放整齐(10分)- 使用频率高的工具放置在操作台、架子上,易于取用。

- 工具存放位置固定,定点归还,不随意乱放。

2. 料箱、托盘合理摆放(10分)- 空料箱、托盘按规定摆放,不占用工作空间。

- 使用过程中的料箱、托盘及时归置、整理。

3. 工装夹具合理使用(10分)- 使用工装夹具的工作站点、位置明确,易于取用。

- 工装夹具使用后及时归位、整理。

4. 作业板表明确(10分)- 作业板表清晰明确,不含错漏。

- 作业板表及时更新、调整。

三、清扫(Seiso)1. 工作环境清洁整齐(10分)- 地面、墙面、设备等整体清洁无尘垢。

- 垃圾箱及时清理,不溢满、不异味。

2. 设备清洁维护(10分)- 设备表面清洁整齐,无油污、磨屑等杂物。

- 设备关键部位及时清洁、维护。

3. 工作液体、清洗液清洁管理(10分)- 工作液体、清洗液定期更换。

- 工作液体、清洗液污染程度低,无异物、油污。

4. 工作站点规范化(10分)- 工作站点有专门收纳位置,不可随意乱放工具、设备。

- 工作站点动线流畅,无阻碍。

四、标准化(Seiketsu)1. 标准操作规范(10分)- 操作流程、工艺标准符合规定要求。

5s管理考核表格

非常好 好 普通 较差 很差

清扫

2.保持工作台面的整洁 3.生产设备是否脏乱,有无灰尘

非常好 好 普通 较差 很差 非常好 好 普通 较差 很差

4.物料清洁,无积尘

非常好 好 普通 较差 很差

1.工作环境是否清洁卫生

非常好 好 普通 较差 很差

清洁

2.工作服清洁状态,仪容仪表是否整洁

3.生产间内是否有浑浊的空气,粉尘,噪 音和污染源

1.各种物品有明确标识,查找方便

整顿

2.原材料、半成品、成品定点定位整齐放 置并标识清楚,且标识与实物相符

3.设备及工具按ቤተ መጻሕፍቲ ባይዱ定摆放

非常好 好 普通 较差 很差 非常好 好 普通 较差 很差 非常好 好 普通 较差 很差

4.更换的磨具标签朝外放置在指定地点

非常好 好 普通 较差 很差

1.工作场所打扫干净

4.生产间内卫生无死角

1.员工行为是否规范,是否遵守各项规章 制度

素养 2.是否按照公司要求规范操作

非常好 好 普通 较差 很差 非常好 好 普通 较差 很差 非常好 好 普通 较差 很差 非常好 好 普通 较差 很差 非常好 好 普通 较差 很差

3.工作主动热情

非常好 好 普通 较差 很差

5s管理考核表格

5S项目

考核细则

评分标准 非常好5分 好4分 普通3分 较差2分 很差1分

得分

备注

1.物料、物品放置应用总体规划

非常好 好 普通 较差 很差

2.工作场所不留杂物、废物 整理

3.通道空出,没有杂物堆放

非常好 好 普通 较差 很差 非常好 好 普通 较差 很差

4.作业场所明确分区

非常好 好 普通 较差 很差

5s管理制度考核表

5s管理制度考核表一、整顿(Sort)1. 工作计划- 是否根据计划安排时间进行整顿?- 是否有明确的整顿目标?- 是否有整顿计划书和实施情况报告?2. 整顿情况- 是否清理属于自己岗位范围内的无用物品?- 是否将不需要的物品按照标准分类进行处理?- 是否进行了整理、分类和标识?3. 整顿效果- 整顿后岗位是否明显变整洁?- 整顿后是否提高了工作效率?- 整顿后是否减少了浪费现象?二、整理(Set in order)1. 工作计划- 是否根据整顿情况,确定需要整理的工作内容?- 是否有整理的具体目标和要求?2. 整理情况- 是否按照标准将整理的物品进行分类、排列?- 是否对整理过的物品进行标识,以方便寻找和使用?- 是否确定了整理后的工作标准和操作流程?3. 整理效果- 是否整理后工作场所变得更加整洁有序?- 整理后工作效率是否提高了?- 整理后是否减少了工作中的走动、寻找时间?三、清洁(Shine)1. 工作计划- 是否有清洁的工作计划和频次?- 是否明确清洁的范围和要求?2. 清洁情况- 是否落实了清洁工作责任人?- 是否按照工作标准进行了清洁工作?- 是否对清洁用具进行管理和保养?3. 清洁效果- 清洁后工作环境是否焕然一新?- 清洁后是否减少了工作中的脏乱现象?- 清洁后员工的工作积极性是否有所提高?四、清洁(Standardize)1. 工作计划- 是否有制定好的标准化工作流程和标准?- 是否对标准化工作进行培训和宣传?2. 标准化情况- 是否能够熟练掌握标准化工作流程?- 是否按照标准化操作流程进行工作?- 是否发现并及时纠正标准化工作中的问题?3. 标准化效果- 标准化后是否减少了工作中的混乱现象?- 标准化后员工是否能够更好地遵守工作规程?- 标准化后工作质量是否有明显提升?五、培养(Sustain)1. 工作计划- 是否有切实可行的持续改进计划?- 是否进行了培训和指导,帮助员工理解和遵守规范?2. 培养情况- 是否对员工进行了5S管理制度的宣传培训?- 是否定期进行5S现场检查和督促整改?- 是否对员工进行了及时激励和奖励?3. 培养效果- 培养后员工是否良好遵守5S管理制度?- 培养后员工工作态度和纪律是否有明显提升?- 培养后工作效率和质量是否得到了改善?以上是对5S管理制度考核表的详细内容,希望能够对企业实施5S管理制度有所帮助。

员工5S检查考核表

生产车间: 考核项目及标准分

序号 一 项 目 考核及内容 ①常用工具摆放整齐;如有违反不符合扣5元/次。②工作区域内的物品摆放整 齐,定置定放;如有不符合扣5元/次。③工作场所内禁止放私人物品。如有不符 合扣5元/次。 ①暂时不用的工具,放入工具箱;如有违反一处不符合扣10元/次②不良品/等检 品/已检品做好区分;如有违反一处不符合扣10元/次③工作区域整洁,无落料现 象。如有违反一处不符合扣5元/次④作业指导书/操作规程/设备点检记录等悬挂 在规定的位置。如有违反一处不符合扣10元/次。 ①自己工作区域地面干净;如有不符合扣10元/次。②使用工具保持干净,无生 锈、漏油。如有不符合扣10元/次。 ①自己工作区域到上班前清扫,下班前清理。如有不符合扣10元/次 ②遵守禁烟规定,本人负责区域保持无烟蒂。如有不符合扣100元/次 ①对上道工序生产的产品,自觉检查;未检查扣20-30元/次。 ②对自己生产的产品自觉的检查;未自检而流入下一道工序被退回的;如有违反 扣10-20元/次外,并承担50%的损失,组长承担30%责任,检验员承担20%责任。 ③从仓库领料,按照仓库流程,核对清楚。如有违反扣10-15元/次。 ④上班时间遵守劳动纪律,不串岗、离岗、扎堆聊天、吵架、迟到早退,服从上 级工作安排;如有违反扣10-30元/次 ⑤上班时服从领导的合理安排,有事时提前办理请假手续;未经允许不可进入仓 库等区域。如有违反扣10-20元/次 ⑥上班时间按规定着穿工作服,配戴工作证。如有违反扣10-15元/次。 ⑦上班期间禁止躺在椅子上或爬在工作台上打盹及睡觉。打盹的扣20元/次,睡 觉的扣50元/次。 ⑧上班时按规定穿戴防护用品,不带闲杂人员进入工作场地。如有违反一次扣510元/次。 ⑨工作中严格按照操作规程,违反操作规程,扣10-20元。造成不安全后果的, 按相关规定予以处理。 ⑩生产中严格遵守工艺纪律,爱护公司产品和其它财产。若违反工艺纪律,视情 节扣10-50元罚款;造成财产损失的,应承担50-80%的失费用。 ⑾按规定使用劳保用品,下班前切断水电气。如有不符合扣5-10元/次。 ⑿下班前统计出实际耗用原材料、合格品、不合格品及废料的数量;不符合要求 者,当班组长扣10元/次,组员各扣5元/次。 ⑿发现安全隐患及时报告并协助消除。没有及时报告扣5元/次。 ⒀积极参与车间、公司组织的活动,提出合理化的建议。若符合,则当班组长加 10分,组员每人加5分。合理化建议的提出者加20分,并按合理化建议的规定给 予奖励。 总计分值

5S管理日常考核表

7

不准在背后议论别人,不打听、传播别人隐私,不传播小道消息

2

8

不准用办公室电话拔打私人电话。接听私话,应长话短说,不得拔打声讯台。

2

9

保守公司商业、财务、技术秘密

5

10

积极参与公司组织的各种有益(文体、社会)活动。

5

11

倡导节约每一张纸,尽量正反两面使用;节约每一度电,做到人走灯灭;

2

12

不虚报费用、不冒领公物。

离开工位时所用物品,椅子要归回原位,关闭电脑和电灯。

2

21

桌面除电脑、电话、文具、资料、手册和茶杯外,有否多余物品

2

22

文件柜每半月整理一次,并分类建档,贴上标签;若有变动,标签应及时更新

2

23

认真填写6M日志

1

24

主动热情服务内外客户

5

25

语言、行为符合职业礼仪规范

5

26

办公责任区没有脏污、垃圾和无用物品

5

13

严格遵照岗位流程做事

10

14

办公桌上不用的物品有序摆放,抽屉内各种物品摆放整齐

5

15

文件集中保管,不凌乱放置,编写目录供索引,文件夹外有否清楚标识文件内容

5

16

物品定位目视管理

2

17

避免会议或培训迟到、早退、缺席现象

2

18

严禁将外来人员带入办公区

1

19

个人物品集中摆放,放在办公区不显眼处

1

20

5S管理日常考核表

序号

考核内容

分值

实得分

考核人

考核Байду номын сангаас间

1

早会前3分钟换好工作装,佩带胸卡,做到仪表整洁

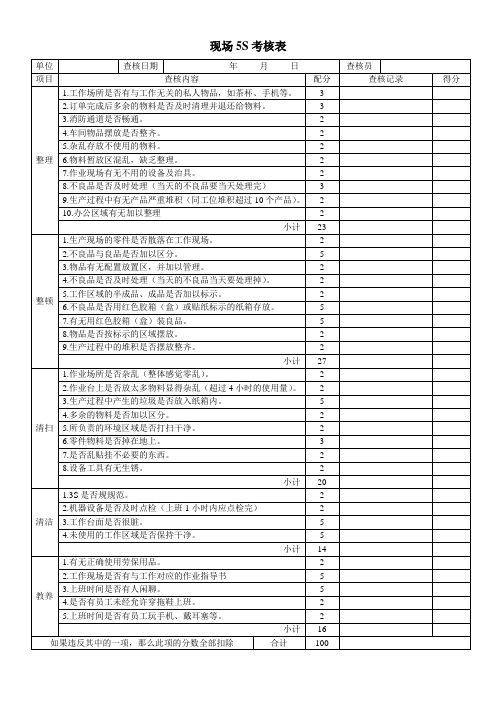

现场5S考核表

单位

查核日期

年月日

查核员

项目

查核内容

配分

查核记录

得分

整理

1.工作场所是否有与工作无关的私人物品,如茶杯、手机等。

3

2.订单完成后多余的物料是否及时清理并退还给物料。

3

3.消防通道是否畅通。

2

4.车间物品摆放是否整齐。

2

5.杂乱存放不使用的物料。

2

6.物料暂放区混乱,缺乏整理。

2

7.作业现场有无不用的设备及治具。

2

5.工作区域的半成品、成品是否加以标示。

2

6.不良品是否用红色胶箱(盒)或贴纸标示的纸箱存放。

5

7.有无用红色胶箱(盒)装良品。

5

8.物品是否按标示的区域摆放。

2

9.生产过程中的堆积是否摆放整齐。

2

小计

27

清扫

1.作业场所是否杂乱(整体感觉零乱)。

2

2.作业台上是否放太多物料显得杂乱(超过4小时的使用量)。

4.未使用的工作区域是否保持干净。

5

小计

14

教养

1.有无正确使用劳保用品。

2

2.工作现场是否有与工作对应的作业指导书

5

3.上班时间是否有人闲聊。

5

4.是否有员工未经允许穿拖鞋上班。

2

5.上班时间是否有员工玩手机、戴耳塞等。

2

小计

16

如果违反其中的一项,那么此项的分数全部扣除

合计

100

2

8.不良品是否及时处理(当天的不良品要当天处理完)

3

9.生产过程中有无产品严重堆积(同工位堆积超ห้องสมุดไป่ตู้10个产品)。

办公室5S管理检查考核表(已运行)

检查内容

办公室5S管理检查考核表

标 准

工程部

综合部

质量部

1.将不再使用的文件资料、文具废弃处理

5

2.办公桌上是否存放与工作无关的物品的文件资料归档

2

4.将常使用的文件资料放置就近位置,便于及时拿取

3

5.将办公用品整齐摆放(办公桌抽屉一层也进行检查) 5

1.每天上、下班做5S工作

5

财务部

采购部

日期:

年月日

备注

发现其中1项扣5分 发现1件扣2分 不符合规定满1个月扣2分 不符合规定满1个月扣2分 发现1人扣2分 未定置摆放扣2分 发现1人扣2分 发现1人扣1分 发现1项扣2分 发现1项扣2分 摆放凌乱,且在显眼位置扣3 分 未包扎扣1分 每发现1项扣2分 堆满未倒扣3分 发现1项扣2分 未有标签1项扣2分 失效内容扣3分 未做扣2分

检查 人员

合计

4.待人接物有礼貌,精神面貌、工作状态良好

5

5.本部门5S实施情况(检查时本部门管理员需陪同、检查 结果及时存档)

3

100

财务部

采购部

日期:

年月日

备注

未有检查记录扣2分 未整改扣3分 无法保持满1周扣2分 每发现一项扣1分 发现违规人员扣人员部门2分 发现违规人员扣人员部门2分 发现违规人员扣人员部门2分 管理员未在扣3分、检查结果未存 档扣2分

单位名称: 项目

检查内容

办公室5S管理检查考核表

标 准

工程部

综合部

质量部

2.随时自我检查、管理员定期或不定期检查

5

清洁(15分)

3.不符合项及时整改

3

4.清理、清扫、清洁保持非常好

5S考核表

项目内容满分得分问题点整理 1.车间通道时刻保持通畅,无杂物堆放2.有无不需要用、不急用的工具、设备3.有无剩余材料等不需要品5 5 5整顿 1.有无设置地址,物品是否放置在规定位置2.工具有无手边化、附近化、集中化3.废料有无规定存放点,并妥善管理55 5清扫 1.通道是否干净。

2.工作场所地面是否杂乱,地面是否定时扫拖。

3.工作台面是否及时清理(日常报表、文具等的摆放)4.生产、操作设备有无污损或附着灰尘5 10510清洁 1.3S有无规范化2.有无穿着规定工作服3.有无任意放置私人用品4.每日报表是否按时填写5 5 5 5素养 1.有无日程进度表并认真执行2.有无安全保护装备用品消防设施并按规定使用3.工作期间不闲谈、不串岗、不打瞌睡、不玩手机游戏等,严格遵守工作纪律4.有无遵守上、下班时间,积极参加小组的会议。

5 555评语100项次检查项目等级得分查检状况1 通道状况一级(差) 1 有很多东西,或脏乱二级(较差) 2 虽然能通行,但要避开,叉车(台车)不能通行三级(合格) 3 摆放的物品超出通道四级(良好) 4 超出通道,但有警示牌五级(优秀) 5 很畅通,又整洁2 工作场所的设备一级(差) 1 一个月以上不用的物品杂乱放着二级(较差) 2 角落放置不必要的东西三级(合格) 3 放半个月以后要用的,且紊乱四级(良好) 4 一周内要用的,且整理好五级(优秀) 5 3日内使用,且整理很好3 料架状况一级(差) 1 杂乱存放不使用的物品二级(较差) 2 料架破旧,缺乏整理三级(合格) 3 摆放不使用但整齐四级(良好) 4 料架上的物品整齐摆放五级(优秀) 5 摆放为近日用,很整齐项次检查项目等级得分查检状况1 设备、机器、仪器、材料一级(差) 1 破损不堪,不能使用,杂乱放置二级(较差) 2 不能使用的集中在一起三级(合格) 3 能使用,但杂乱四级(良好) 4 能使用,有保养,但不整齐五级(优秀) 5 摆放整齐、干净很畅通,最佳状态2 工具一级(差) 1 不能使用的工具杂放二级(较差) 2 勉强可用的工具多三级(合格) 3 均为可用工具,缺乏保养四级(良好) 4 工具有保养,有定位放置五级(优秀) 5 工具采用目视管理3 废料一级(差) 1 废料与良品杂放在一起二级(较差) 2 废料虽没即时处理,但有区分及标示三级(合格) 3 废料单独放在一块,管理方法不好四级(良好) 4 废料管理有定位标示五级(优秀) 5 保管有定位,有图示,任何人均很清楚项次检查项目等级得分查检状况1 通道一级(差) 1 有纸屑、废料及其它杂物二级(较差) 2 基本无杂物,但不干净三级(合格) 3 有少量污渍、灰尘四级(良好) 4 及时清扫五级(优秀) 5 地面干净、整洁、光亮2 作业场所一级(差) 2 有纸屑、废棉及其它杂物二级(较差) 4 基本无杂物,但不干净三级(合格) 6 有少量污渍、灰尘四级(良好)8 材料、包装物存放不妥,掉地上五级(优秀)10 地面干净、整洁、光亮3 作业台一级(差) 1 文件、工具、零件很乱二级(较差) 2 桌面、作业台面布满灰尘三级(合格) 3 桌面、作业台面虽干净,但破损未修理四级(良好) 4 桌面、台面干净整齐五级(优秀) 5 除桌面外,椅子及四周均干净亮丽5 设备、操作台一级(差) 2 大量废料灰尘二级(较差) 4 少量废料灰尘三级(合格) 6 有轻微灰尘四级(良好)8 保持干净五级(优秀)10 使用中有防止不干净措施,并随时清理项次检查项目等级得分查检状况1 日常3S活动一级(差) 1 没有活动二级(较差) 2 虽有清扫清洁工作,但非3S计划性工作三级(合格) 3 开会有对3S宣导四级(良好) 4 有3S培训五级(优秀) 5 活动热烈,大家均有感觉2 服装一级(差) 1 穿着脏,破损未修补二级(较差) 2 不整洁三级(合格) 3 纽扣和鞋带未系好四级(良好) 4 工作服按规定穿戴五级(优秀) 5 穿着依规定,并感觉有活力3 私人物品一级(差) 1 严禁携带的物品,随身携带二级(较差) 2 严禁携带的物品有收放在工作场所三级(合格) 3 工作场所有不相关的私人物品四级(良好) 4 均依规定整理五级(优秀) 5 按规定收放在指定区域,对工作无影响4 每日报表一级(差) 1 无报表,没记录二级(较差) 2 有记录,但断断续续三级(合格) 3 每天都有记录,但不准确四级(良好) 4 每天及时记录,数据准确五级(优秀) 5 按规定填写每日报表项次检查项目等级得分查检状况1 日程进度表一级(差) 1 无进度表,没记录二级(较差) 2 有记录,但断断续续三级(合格) 3 每天都有记录,但不准确四级(良好) 4 每天及时记录,数据准确五级(优秀) 5 按规定填写日程进度表2 安全保护装备和消防设施一级(差) 1 无二级(较差) 2 有,但是已过期没法用三级(合格) 3 有,可以使用但是不知道用四级(良好) 4 有,只有少数人会用五级(优秀) 5 每位员工都知道如何使用3 遵守纪律一级(差) 1 擅自离开工作岗位,做与工作无关的事二级(较差) 2 精神不集中,串岗、聊天、睡觉三级(合格) 3 在岗时,玩手机四级(良好) 4 不做与工作无关的事五级(优秀) 5 精神集中认真工作,遵守纪律4 按时上下班、参加班组会议一级(差) 1 迟到早退,不请假缺席三级(合格) 3 按时上下班,偶尔有请假五级(优秀) 5 每天都按时上下班、积极参加班组会议。

5S绩效考核表

受考核人负责上级:

受考核人上级权重:

检查对

5S

象

料

机

整顿

机

环境

法

法

法

法

清理

清洁

环境 机 环境 机 法 人 人 人 人 人 人 人 人 人 人 人 人

规范

维持

5S 绩效考核表

检查地点: 日期:

审核员: 受考核人/部门:

本次得分: 负责上级得分:

检查项目 材料或零件

检查标准 生产过程中有存在不需要的材料和零件

改善备忘录

改善备忘录是否已被有条理地制定出来

改善措施

改善措施是否已经在进行

关键流程

流程标准是否已经描述清楚并在执行当中

改善计划

本区域是否已有一个清晰的未来改善计划

前三个 3S'措施

前三个S是否已经在执行

Hale Waihona Puke 培训是否每一个员工均经过标准流程培训

工具和零件

工具和零件是否被正确保管

仓库管理

仓库的5S是否被长久坚持进行

划分

是否已经用白线或其它方法标识出人行道和库存区

夹具和工具

夹具/工具是否已合理放置以便可以方便取出和放回

地板

地板是否整洁,干净,无废弃物,水或油渍

机器

机器是否经常擦拭,以保持无水,油或加工碎屑

清洁与检查表签到

机器检查是否已和设备保养结合在一起

清洁责任

是否已指定专人负责清洁机器和设备

日常清洁

员工是否在无人过问的情况下自觉地清洁地板和机器

得分 扣分/加分 备注

机器或其设备

有多余的机器或设备在周围

夹具,工具

有多余的工具,夹具,散料的小件物品在周围

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[工作]5S考核表

项目内容满分得分问题点整理 1.车间通道时刻保持通畅,无杂物堆放 5

2.有无不需要用、不急用的工具、设备 5

3.有无剩余材料等不需要品 5

整顿 1.有无设置地址,物品是否放置在规定位5

置

2.工具有无手边化、附近化、集中化 5

3.废料有无规定存放点,并妥善管理 5

清扫 1.通道是否干净。

5

2.工作场所地面是否杂乱,地面是否定时10

扫拖。

3.工作台面是否及时清理(日常报表、文5

具等的摆放)

4.生产、操作设备有无污损或附着灰尘 10

清洁 1.3S有无规范化 5

2.有无穿着规定工作服 5

3.有无任意放置私人用品 5

4.每日报表是否按时填写 5

素养 1.有无日程进度表并认真执行 5

2.有无安全保护装备用品消防设施并按规5

定使用

3.工作期间不闲谈、不串岗、不打瞌睡、5

不玩手机游戏等,严格遵守工作纪律

4.有无遵守上、下班时间,积极参加小组5

的会议。

评语 100

项次检查项目等级得分查检状况

一级(差) 1 有很多东西,或脏乱

二级(较差) 2 虽然能通行,但要避开,叉车(台车)不能通行 1 通道状况三级(合格) 3 摆放的物品超出通道

四级(良好) 4 超出通道,但有警示牌

五级(优秀) 5 很畅通,又整洁

一级(差) 1 一个月以上不用的物品杂乱放着

二级(较差) 2 角落放置不必要的东西工作场所的设2 三级(合格) 3 放半个月以后要用的,且紊乱备四级(良好) 4 一周内要用的,且整理好五级(优秀) 5 3日内使用,且整理很好

一级(差) 1 杂乱存放不使用的物品

二级(较差) 2 料架破旧,缺乏整理

3 料架状况三级(合格) 3 摆放不使用但整齐

四级(良好) 4 料架上的物品整齐摆放

五级(优秀) 5 摆放为近日用,很整齐

项次检查项目等级得分查检状况

一级(差) 1 破损不堪,不能使用,杂乱放置

二级(较差) 2 不能使用的集中在一起设备、机器、1 三级(合格) 3 能使用,但杂乱仪器、材料四级(良好) 4 能使用,有保养,但不整齐五级(优秀) 5 摆放整齐、干净很畅通,最佳状态

一级(差) 1 不能使用的工具杂放

二级(较差) 2 勉强可用的工具多 2 工具三级(合格) 3 均为可用工具,缺乏保养

四级(良好) 4 工具有保养,有定位放置

五级(优秀) 5 工具采用目视管理

一级(差) 1 废料与良品杂放在一起

二级(较差) 2 废料虽没即时处理,但有区分及标示 3 废料三级(合格) 3 废料单独放在一块,管理方法不好

四级(良好) 4 废料管理有定位标示

五级(优秀) 5 保管有定位,有图示,任何人均很清楚

项次检查项目等级得分查检状况

一级(差) 1 有纸屑、废料及其它杂物

二级(较差) 2 基本无杂物,但不干净 1 通道三级(合格) 3 有少量污渍、灰尘

四级(良好) 4 及时清扫

五级(优秀) 5 地面干净、整洁、光亮

一级(差) 2 有纸屑、废棉及其它杂物

二级(较差) 4 基本无杂物,但不干净 2 作业场所三级(合格) 6 有少量污渍、灰尘

四级(良好) 8 材料、包装物存放不妥,掉地上

五级(优秀) 10 地面干净、整洁、光亮

一级(差) 1 文件、工具、零件很乱

二级(较差) 2 桌面、作业台面布满灰尘 3 作业台三级(合格) 3 桌面、作业台面虽干净,但破损未修理

四级(良好) 4 桌面、台面干净整齐

五级(优秀) 5 除桌面外,椅子及四周均干净亮丽

一级(差) 2 大量废料灰尘

二级(较差) 4 少量废料灰尘

5 设备、操作台三级(合格)

6 有轻微灰尘

四级(良好) 8 保持干净

五级(优秀) 10 使用中有防止不干净措施,并随时清理

项次检查项目等级得分查检状况

一级(差) 1 没有活动

二级(较差) 2 虽有清扫清洁工作,但非3S计划性工作 1 日常3S活动三级(合格) 3 开会有对3S宣导

四级(良好) 4 有3S培训

五级(优秀) 5 活动热烈,大家均有感觉

一级(差) 1 穿着脏,破损未修补

二级(较差) 2 不整洁

2 服装三级(合格)

3 纽扣和鞋带未系好

四级(良好) 4 工作服按规定穿戴

五级(优秀) 5 穿着依规定,并感觉有活力

一级(差) 1 严禁携带的物品,随身携带

二级(较差) 2 严禁携带的物品有收放在工作场所 3 私人物品三级(合格) 3 工作场所有不相关的私人物品

四级(良好) 4 均依规定整理

五级(优秀) 5 按规定收放在指定区域,对工作无影响

一级(差) 1 无报表,没记录

二级(较差) 2 有记录,但断断续续 4 每日报表三级(合格) 3 每天都有记录,但不准确

四级(良好) 4 每天及时记录,数据准确

五级(优秀) 5 按规定填写每日报表

项次检查项目等级得分查检状况

一级(差) 1 无进度表,没记录

二级(较差) 2 有记录,但断断续续 1 日程进度表三级(合格) 3 每天都有记录,但不准确

四级(良好) 4 每天及时记录,数据准确

五级(优秀) 5 按规定填写日程进度表

一级(差) 1 无

二级(较差) 2 有,但是已过期没法用安全保护装备2 三级(合格) 3 有,可以使用但是不知道用和消防设施四级(良好) 4 有,只有少数人会用五级(优秀) 5 每位员工都知道如何使用

一级(差) 1 擅自离开工作岗位,做与工作无关的事

二级(较差) 2 精神不集中,串岗、聊天、睡觉 3 遵守纪律三级(合格) 3 在岗时,玩手机

四级(良好) 4 不做与工作无关的事

五级(优秀) 5 精神集中认真工作,遵守纪律

一级(差) 1 迟到早退,不请假缺席按时上下班、4 三级(合格) 3 按时上下班,偶尔有请假参加班组会议五级(优秀) 5 每天都按时上下班、积极参加班组会议。