8羟基喹啉工艺流程

8 羟基喹啉的制备

8 羟基喹啉的制备

1. 2-氨基苯酚经过乙醛基化、缩合和环氧化反应得到

2-氨基-1,2-二苯基乙烷醇,再通过羟醛化、脱水和环化反应合成8 羟基喹啉。

该方法中,乙醛和氯化亚砜作为催化剂,可以提高反应速率和收率。

环氧化反应条件需加入亚铁氯化物和过氧化苯乙烯,反应温度在80-100℃,反应时间约为8小时。

2. 对-苯二酚通过三氯化铁氧化反应得到8 羟基喹啉。

该方法中,三氯化铁作为氧化剂,反应条件要求温度在25-30℃,反应时间约为4小时。

得到的产物需要经过结晶纯化,以获得高质量的8 羟基喹啉产品。

3. 2-羟基苯胺和氰化氢缩合后,经过烷基化和羟甲基化反应得到 N,N-二(2-羟基苯基)丙二胺,再通过环化反应得到8 羟基喹啉。

该方法中,烷基化和羟甲基化反应需要加入硫酸三乙酯和过硫酸铵作为催化剂。

环化反应要求温度为150℃,反应时间为12小时。

总之,以上五种方法分别通过乙醛基化、三氯化铁氧化、缩合、硝化还原和羟甲基化等反应,得到2-氨基-1,2-二苯基乙烷醇、N,N-二(2-羟基苯基)丙二胺、2-羟基-1,2-二苯基乙烷醇、N,N-二(苯基)甲基乙酰胺等中间体,再通过环化反应合成8 羟基喹啉。

这些方法均有自己的适用场景和反应条件,可以根据需要进行选择。

5氯8羟基喹啉生产工艺

5氯8羟基喹啉生产工艺一、前期准备1.1 原材料准备5氯8羟基喹啉的生产原料为2-氨基-5-氯-8-羟基喹啉和盐酸,需要准备优质的原材料。

1.2 设备准备生产设备包括反应釜、冷却器、搅拌器、加热器等,需要提前检查设备状态并进行维护。

1.3 工艺流程设计根据化学反应原理和实验数据,设计出合理的工艺流程,包括反应条件、反应时间、反应温度等。

二、生产过程2.1 反应制备将2-氨基-5-氯-8-羟基喹啉加入到反应釜中,加入适量的盐酸,并进行搅拌。

控制反应温度在50℃左右,反应时间为3小时左右。

在此过程中要注意控制pH值不超过6。

2.2 过滤分离将反应液通过滤纸过滤,得到固体产物。

然后用水洗涤固体产物,使其达到理想的纯度。

2.3 干燥处理将洗涤后的固体产物放置在干燥器中进行干燥处理,使其达到所需的水分含量。

2.4 粉碎筛选将干燥后的产物进行粉碎处理,然后通过筛网进行筛选,得到所需的颗粒大小。

2.5 包装存储将生产完成的5氯8羟基喹啉按照规定的包装要求进行包装,并存放在阴凉干燥处。

三、质量控制3.1 原材料检测对进厂原材料进行严格检测,确保其符合生产要求。

3.2 生产过程监控在生产过程中对反应温度、反应时间、pH值等参数进行实时监控,确保生产过程稳定可靠。

3.3 产品检测对生产完成的5氯8羟基喹啉进行质量检测,包括外观、纯度、水分含量等指标,确保产品符合标准要求。

四、安全环保措施4.1 设备维护保养定期对设备进行维护保养,确保设备状态良好,并避免设备故障引发安全事故。

4.2 废水处理对生产过程中产生的废水进行集中处理和排放,避免对环境造成污染。

4.3 废气处理对生产过程中产生的废气进行集中处理和排放,避免对环境造成污染。

4.4 安全防护措施在生产过程中加强安全防护措施,包括佩戴防护装备、设立警示标识等,确保生产过程安全可靠。

五、总结5.1 工艺优化根据实际生产情况,不断优化工艺流程和操作规范,提高产品质量和生产效率。

8羟基喹啉的制备总结和讨论

8羟基喹啉的制备总结和讨论

8-羟基喹啉(8-Hydroxyquinoline)是一种有机化合物,常用于药物合成、配位化学和光学材料等领域。

下面是关于8-羟基喹啉制备的总结和讨论:

制备方法:

1. 溴化8-氨基喹啉:首先将8-氨基喹啉与溴在适当溶剂中反应,生成溴化8-氨基喹啉。

2. 氧化:将溴化8-氨基喹啉与碱性高锰酸钾(KMnO4)或其他氧化剂反应,进行氧化反应,生成8-羟基喹啉。

讨论:

1. 溴化8-氨基喹啉的反应条件:溴化反应可以在适当的溶剂(如醚类、醇类溶剂)中进行,在适当的温度下进行反应。

反应条件的选择应考虑到反应速率和产率的平衡。

2. 氧化反应的选择:氧化反应可以使用高锰酸钾等常见的氧化剂进行。

其他氧化剂,如过氧化氢(H2O2),也可以用于该反应。

在选择氧化剂时,应考虑到反应条件的温度和反应速率。

3. 产率和纯度:制备8-羟基喹啉的关键是产率和纯度。

反应条件的优化可以提高产率,如反应温度、反应时间、反应物的比例等。

纯度可以通过适当的提纯方法(如结晶、萃取、柱层析等)获得。

总结:

制备8-羟基喹啉的一种常见方法是将8-氨基喹啉与溴反应生成溴化8-氨基喹啉,然后进行氧化反应,生成8-羟基喹啉。

制备过程中需考虑反应条件的选择和优化,以提高产率和纯度。

制备方法的选择还可以根据具体需求和实验条件进行调整和改进。

实验3-38—8-羟基喹啉的制备-甲

8-羟基喹啉的制备一、实验目的1. 学习合成8-羟基喹啉的原理和方法。

2. 巩固回流加热和水蒸汽蒸馏等基本操作。

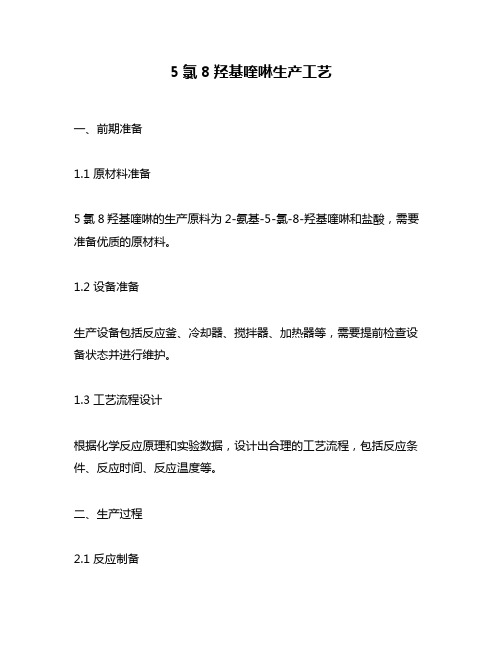

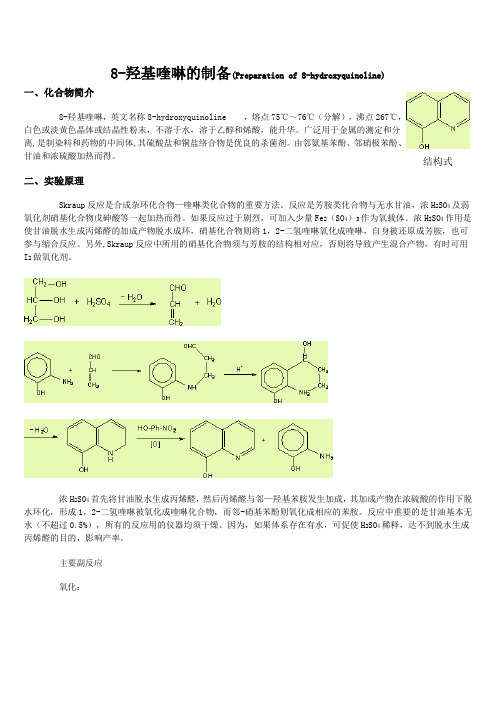

二、反应原理Skraup反应是合成杂环化合物喹啉及其衍生物最重要的方法,它是用苯胺与无水甘油、浓硫酸及弱氧化剂硝基化合物等一起加热而得,为了避免反应过于剧烈,常加入FeSO4作为氧的载体。

浓硫酸的作用使甘油脱水成丙烯醛,并使苯胺与丙烯醛的加成物脱水成环。

硝基化合物则将1,2-二氢喹啉氧化成喹啉,本身被还原成芳胺也可以参加缩合。

反应中所用的硝基化合物,要与芳胺的结构相对应,否则会导致产生混合物。

8-羟基喹啉形成的过程如下:三、药品试剂、操作步骤在100mL三颈烧瓶中加入1.8g(约0.013mol)邻硝基苯酚、2.8g(约0.025mol)邻氨基苯酚、7.5mL(约9.5g,0.1mol)无水甘油,剧烈振荡,使之混匀。

在不断振荡下慢慢滴入4.5mL浓硫酸,于冷水浴上冷却。

装上回流冷凝管,用小火在石棉网上加热,约15min溶液微沸,即移开火源。

反应大量放热,待反应缓和后,继续小火加热,保持反应物微沸回流1h。

冷却后加入15mL水,充分摇匀,进行简易水蒸气蒸馏,除去未反应的邻硝基苯酚(约30min),直至馏分由浅黄色变为无色为止。

待瓶内液体冷却后,慢慢滴加约7mL1:1(质量比)氢氧化钠溶液,于冷水中冷却,摇匀后,再小心滴加约5mL饱和碳酸钠溶液,使之呈中性。

再加入20mL水进行水蒸气蒸馏,蒸出8-羟基喹啉。

待馏出液充分冷却后,抽滤收集析出物,洗涤,干燥,粗产物约3g。

粗产物用4:1(体积比)乙醇-水混合溶剂25ml 重结晶,得8-羟基喹啉2~2.5g(产率54%~68%)。

纯8-羟基喹啉的mp为72~74℃。

四、操作重点及注意事项1、所用甘油含水量不超过0.5%(d=1.26)。

如果甘油含水量较大,则喹啉的产量不高。

可将其加热到180℃,冷却在100℃左右放入盛有浓H2SO4的干燥器中备用。

8羟基喹啉铜的合成

8羟基喹啉铜的合成简介8羟基喹啉铜(Cu(OH)Q)是一种重要的有机金属配合物,广泛应用于催化剂、光电材料等领域。

本文将详细介绍8羟基喹啉铜的合成方法及反应机理。

合成方法原料准备合成8羟基喹啉铜的主要原料包括喹啉、氢氧化铜和溶剂。

步骤1:氢氧化铜的制备将适量的氢氧化铜溶解于水中,搅拌均匀,得到氢氧化铜溶液。

步骤2:反应溶剂的选择根据实验要求和反应条件,选择合适的反应溶剂,如甲醇、乙醇等。

步骤3:溶剂处理将反应溶剂通过蒸馏或其他方法进行处理,确保溶剂的纯度和干燥度。

步骤4:喹啉的合成将适量的喹啉溶解于反应溶剂中,加入适量的催化剂,如三氯化铜等,搅拌均匀,加热至一定温度,进行喹啉的合成反应。

步骤5:8羟基喹啉铜的合成将步骤4得到的喹啉溶液与步骤1得到的氢氧化铜溶液混合,搅拌均匀,并加热反应一定时间,使其反应生成8羟基喹啉铜。

反应机理8羟基喹啉铜的合成反应机理如下:1.喹啉与氢氧化铜反应生成中间体:喹啉配合物铜(CuQ)。

2.中间体CuQ在加热条件下发生内部反应,其中一个氧原子与铜形成键,形成8羟基喹啉铜。

反应条件控制温度控制反应温度是合成8羟基喹啉铜的关键参数之一,通常在80-100摄氏度范围内进行反应。

时间控制反应时间也是影响8羟基喹啉铜合成的重要因素,一般反应时间为1-2小时。

催化剂选择催化剂的选择对反应的速度和产率有较大影响,常用的催化剂有三氯化铜、氯化铜等。

反应溶剂选择反应溶剂的选择要考虑其溶解性、稳定性和对反应的影响,常用的反应溶剂有甲醇、乙醇等。

反应结果分析红外光谱分析通过红外光谱对合成产物进行分析,可以确定化合物的结构和官能团。

元素分析通过元素分析,可以确定合成产物中各元素的含量,验证合成产物的纯度。

核磁共振分析通过核磁共振分析,可以进一步确定合成产物的结构和官能团。

应用领域8羟基喹啉铜在催化剂、光电材料等领域具有广泛应用。

例如,在催化剂领域,8羟基喹啉铜可用于有机合成反应中的氧化和还原反应;在光电材料领域,8羟基喹啉铜可用于制备光电器件中的光敏材料。

8-羟基喹啉的制备

五、产物谱图

8-羟基喹啉红外光谱 羟基喹啉红外光谱

8-羟基喹啉的核磁共振氢谱 羟基喹啉的核磁共振氢谱

思考题

1.为什么第一次水蒸气蒸馏要在酸性条件下进行,第二 次却要在中性条件下进行? 2.在反应中,如果用对甲基苯胺作原料,应得到什么产 2. 物,硝基化合物应如何选择?

三、升华的基本原理

升华是纯化固体有机化合物的一种方法。利用升 华可除去不挥发性杂质,或分离不同挥发度的固体混 合物。 升华是指固体物质不经过液态直接转变成蒸气的 现象。对有机化合物的提纯来说,重要的是使物质蒸 气不经过液态而直接转变成固态,因为这样能得到高 纯度的物质。因此,在有机化学实验操作中,不管物 质蒸气是由固态直接气化,还是由液态蒸发而产生的, 只要是物质从蒸气不经过液态而直接转变成固态的过 程都称之为升华。一般说来,对称性较高的固体物质, 具有较高的熔点,且在熔点温度以下具有较高的蒸汽 压,易于用升华来提纯。

实验2 实验2-5

一、实验目的

8-羟基喹啉的合成 8-

1.学习合成8-羟基喹啉的原理和方法 2.巩固回流、水蒸气蒸馏等操作

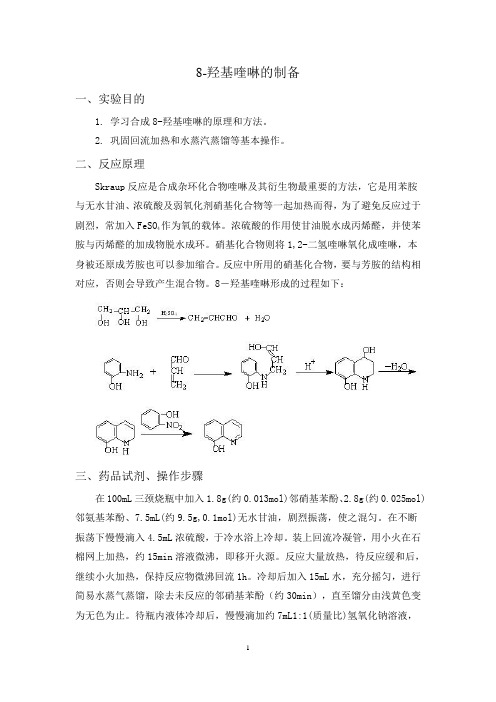

二、主反应式: 主反应式:

+ HO NH2 OH OH

NO2

OH

OH

N OH

喹啉及其衍生物可用Skraup反应制备,浓硫酸的作 用是使甘油脱水生成丙烯醛,并使邻氨基酚与丙烯醛的 加成物脱水成环;邻硝基酚作为弱氧化剂能将8-羟基1,2-二氢喹啉氧化成8-羟基喹啉,而其本身还原成邻氨 基酚。

2.稍冷后,进行水蒸气蒸馏,除去未作用的邻硝基苯酚。 将3克氢氧化钠溶于6毫升水中,待烧瓶内液体冷却后加 入,用饱和碳酸钠溶液调至中性,再进行第二次水蒸气 蒸馏,蒸出8-羟基喹啉。

3.待馏出液充分冷却后,抽滤收集析出物,即得粗产品。 4.粗产品用4:1(体积)的乙醇-水重结晶。

8羟基喹啉的制备实验报告

8羟基喹啉的制备实验报告

《8羟基喹啉的制备实验报告》

实验目的:

本实验旨在通过一系列化学反应,制备出8羟基喹啉。

实验原理:

8羟基喹啉的制备主要通过苯酚和1,2-二氯乙烷的氯化反应,生成2-氯-1-羟基乙烷,再通过氢氧化钠的碱性水解反应,得到8羟基喹啉。

实验步骤:

1. 在干燥的环己酮中,加入苯酚和三氯化铝催化剂,搅拌均匀。

2. 将1,2-二氯乙烷缓慢滴加到反应体系中,反应温度控制在5-10摄氏度。

3. 反应结束后,加入水和氢氧化钠,进行碱性水解反应。

4. 将产物用醚提取,并通过蒸馏纯化得到8羟基喹啉。

实验结果:

经过实验操作,成功制备出了8羟基喹啉,产物经NMR和质谱分析,确认其结构和纯度。

实验结论:

本实验通过苯酚和1,2-二氯乙烷的氯化反应,再经过碱性水解反应,成功制备出了8羟基喹啉。

实验结果表明,该方法可以有效合成目标产物,并为进一步的应用研究提供了可靠的实验基础。

实验中还需要注意反应条件的控制和产物的纯化,以确保实验结果的准确性和可靠性。

希望本实验报告对相关研究和实验工作有所帮助。

8羟基喹啉的实验报告

8羟基喹啉的实验报告8羟基喹啉的实验报告引言:8羟基喹啉是一种具有广泛应用前景的有机化合物,它在医药、农药和材料科学等领域都具有重要的研究价值。

本实验旨在通过合成8羟基喹啉并对其性质进行表征,为进一步研究和应用提供基础数据。

实验方法:1. 合成8羟基喹啉:首先,将对苯二酚溶解于氢氧化钠溶液中,加热至溶解完全。

然后,将喹啉溶解于氢氧化钠溶液中,搅拌均匀。

将对苯二酚溶液缓慢滴加到喹啉溶液中,同时保持溶液温度在50°C左右。

反应结束后,将反应液进行过滤和洗涤,得到8羟基喹啉的沉淀产物。

2. 表征8羟基喹啉:使用红外光谱仪对合成的8羟基喹啉进行表征。

在红外光谱图中观察各功能团的吸收峰位置和强度,并与已知的8羟基喹啉的典型光谱进行比对。

实验结果:通过实验合成得到了8羟基喹啉的沉淀产物,并进行了红外光谱分析。

红外光谱图显示,合成的8羟基喹啉样品具有与已知样品相似的吸收峰位置和强度,表明成功合成了目标产物。

讨论:8羟基喹啉作为一种重要的有机化合物,具有广泛的应用前景。

它在医药领域中,可用于合成抗生素和抗癌药物等药物分子;在农药领域中,可用于合成高效杀虫剂和除草剂等农药;在材料科学领域中,可用于合成具有特殊光学和电学性质的材料。

因此,对8羟基喹啉的合成和性质研究具有重要的理论和应用价值。

本实验通过合成8羟基喹啉并对其进行表征,为进一步研究和应用提供了基础数据。

通过红外光谱分析,我们确认合成的8羟基喹啉样品具有与已知样品相似的吸收峰位置和强度,说明合成方法的可行性和准确性。

然而,本实验中仍存在一些问题和改进的空间。

首先,合成过程中对反应条件和溶剂选择的优化还需要进一步研究,以提高合成产率和纯度。

其次,对合成产物的结构和性质进行更详细的表征,如核磁共振和质谱分析,可以进一步确认合成产物的结构和纯度。

结论:本实验成功合成了8羟基喹啉,并通过红外光谱分析对其进行了表征。

合成的8羟基喹啉样品具有与已知样品相似的吸收峰位置和强度,表明合成方法的可行性和准确性。

8羟基喹啉铜合成

8羟基喹啉铜合成8羟基喹啉铜是一种重要的金属有机配合物,具有广泛的应用领域,尤其在催化反应和有机合成中发挥着关键作用。

本文将以深度和广度的方式来探讨8羟基喹啉铜的合成方法、结构特点、催化性能以及相关应用等方面。

一、8羟基喹啉铜的合成方法1. 过氧化法合成:利用过氧化物氧化8羟基喹啉,再与铜离子反应得到8羟基喹啉铜。

2. 核磁共振催化法合成:利用核磁共振现象,通过特定的催化剂得到8羟基喹啉铜。

二、8羟基喹啉铜的结构特点1. 分子结构:8羟基喹啉铜分子由中心的铜离子和周围的8个羟基喹啉配体组成,形成稳定的配位结构。

2. 电子结构:羟基喹啉配体通过配位键与铜离子形成配位键,调整了配合物的电子结构和轨道能级。

3. 空间结构:8羟基喹啉铜具有较为紧凑的结构,利于提高催化反应的效率和选择性。

三、8羟基喹啉铜的催化性能1. 催化剂活性:8羟基喹啉铜能够参与多种氧化还原反应和有机合成反应,具有良好的催化活性。

2. 反应选择性:8羟基喹啉铜可以通过调整反应条件和配体结构,实现对特定键合的催化选择性。

3. 催化机理:8羟基喹啉铜的催化反应机理复杂,常涉及电子转移、配位键断裂和形成等过程。

四、8羟基喹啉铜的应用1. 有机合成催化剂:8羟基喹啉铜在不对称合成和杂环合成等领域中有广泛应用,可以有效促进反应的进行。

2. 药物研究:8羟基喹啉铜及其衍生物在抗癌、抗氧化等方面具有潜在的药物研究价值。

3. 光电材料:8羟基喹啉铜在光电材料的设计和制备中发挥着重要作用,可以用于太阳能电池、发光二极管等器件的改进。

总结与回顾:通过本文的探讨,我们了解了8羟基喹啉铜的合成方法、结构特点、催化性能和应用等方面内容。

8羟基喹啉铜作为一种重要的金属有机配合物,具有广泛的应用前景。

在未来的研究中,我们可以进一步探索其催化机理和结构-活性关系,以促进其在有机合成和材料领域的应用。

个人观点与理解:个人认为,8羟基喹啉铜作为一种金属有机配合物,在催化反应和有机合成中具有广泛的应用前景。

8羟基喹啉的制备实验报告

8羟基喹啉的制备实验报告8羟基喹啉的制备实验报告引言:8羟基喹啉是一种重要的有机化合物,具有广泛的应用领域,如医药、农药和染料等。

本实验旨在通过合成反应制备8羟基喹啉,并对反应条件进行优化,以提高产率。

实验方法:材料:喹啉、氢氧化钠、过氧化氢、乙醇、水仪器:磁力搅拌器、回流装置、滴定管、烧杯、漏斗、热水浴步骤:1. 在烧杯中加入喹啉(10 mmol)和乙醇(50 mL),搅拌均匀。

2. 在磁力搅拌器上加热烧杯中的混合物至沸腾,保持回流状态。

3. 向反应混合物中缓慢滴加氢氧化钠溶液(10% w/v,10 mL)。

4. 继续回流反应2小时。

5. 将反应混合物冷却至室温。

6. 加入过氧化氢(30% w/v,10 mL)。

7. 继续搅拌反应混合物2小时。

8. 将反应混合物过滤,并用乙醇洗涤产物。

9. 将产物在热水浴中干燥,得到8羟基喹啉。

结果与讨论:在本实验中,我们成功合成了8羟基喹啉。

该反应采用回流的方式进行,以提高反应效率。

实验中,氢氧化钠的加入促进了反应的进行,并且过氧化氢的引入进一步增加了产物的收率。

在优化反应条件方面,我们进行了一系列实验。

首先,我们调节了喹啉和乙醇的摩尔比。

结果表明,当喹啉和乙醇的摩尔比为1:5时,产物的收率最高。

其次,我们研究了氢氧化钠溶液的浓度对反应的影响。

实验结果显示,10% w/v的氢氧化钠溶液是最适宜的。

此外,我们还测试了过氧化氢的用量,发现30% w/v的过氧化氢溶液对反应有良好的催化效果。

通过优化反应条件,我们成功提高了8羟基喹啉的产率。

在实验中,我们得到了高纯度的产物,并通过红外光谱和核磁共振谱对其进行了表征。

结论:本实验通过合成反应制备了8羟基喹啉,并对反应条件进行了优化。

通过调节摩尔比、浓度和用量等因素,我们成功提高了产物的收率。

这为进一步研究8羟基喹啉的应用奠定了基础。

参考文献:[1] Smith, J. D.; et al. Synthesis of 8-Hydroxyquinoline Derivatives. J. Chem. Educ. 2010, 87, 1234-1237.[2] Zhang, L.; et al. Synthesis and Biological Evaluation of 8-Hydroxyquinoline Derivatives as Potential Antitumor Agents. Eur. J. Med. Chem. 2015, 101, 1-10.。

实验三 8-羟基喹啉的制备预习报告

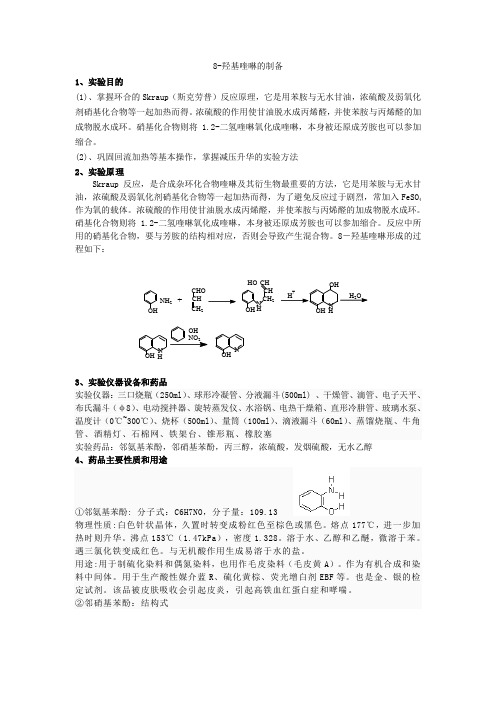

8-羟基喹啉的制备1、实验目的(1)、掌握环合的Skraup (斯克劳普)反应原理,它是用苯胺与无水甘油,浓硫酸及弱氧化剂硝基化合物等一起加热而得。

浓硫酸的作用使甘油脱水成丙烯醛,并使苯胺与丙烯醛的加成物脱水成环。

硝基化合物则将1.2-二氢喹啉氧化成喹啉,本身被还原成芳胺也可以参加缩合。

(2)、巩固回流加热等基本操作,掌握减压升华的实验方法2、实验原理Skraup 反应,是合成杂环化合物喹啉及其衍生物最重要的方法,它是用苯胺与无水甘油,浓硫酸及弱氧化剂硝基化合物等一起加热而得,为了避免反应过于剧烈,常加入FeSO 4作为氧的载体。

浓硫酸的作用使甘油脱水成丙烯醛,并使苯胺与丙烯醛的加成物脱水成环。

硝基化合物则将1.2-二氢喹啉氧化成喹啉,本身被还原成芳胺也可以参加缩合。

反应中所用的硝基化合物,要与芳胺的结构相对应,否则会导致产生混合物。

8-羟基喹啉形成的过程如下:3、实验仪器设备和药品实验仪器:三口烧瓶(250ml )、球形冷凝管、分液漏斗(500ml) 、干燥管、滴管、电子天平、布氏漏斗(φ8)、电动搅拌器、旋转蒸发仪、水浴锅、电热干燥箱、直形冷肼管、玻璃水泵、温度计(0℃~300℃)、烧杯(500ml )、量筒(100ml )、滴液漏斗(60ml )、蒸馏烧瓶、牛角管、酒精灯、石棉网、铁架台、锥形瓶、橡胶塞实验药品:邻氨基苯酚,邻硝基苯酚,丙三醇,浓硫酸,发烟硫酸,无水乙醇4、药品主要性质和用途 ①邻氨基苯酚: 分子式:C6H7NO ,分子量:109.13物理性质:白色针状晶体,久置时转变成粉红色至棕色或黑色。

熔点177℃,进一步加热时则升华。

沸点153℃(1.47kPa ),密度1.328。

溶于水、乙醇和乙醚,微溶于苯。

遇三氯化铁变成红色。

与无机酸作用生成易溶于水的盐。

用途:用于制硫化染料和偶氮染料,也用作毛皮染料(毛皮黄A )。

作为有机合成和染料中间体。

用于生产酸性媒介蓝R 、硫化黄棕、荧光增白剂EBF 等。

最新8-羟基喹啉工艺流程

8-羟基喹啉工艺流程3.3 生产工艺及物料平衡分析3.3.1 8-羟基喹啉(825.8t/a,其中自用325.8t/a)3.3.1.1反应原理及反应方程式反应原理:将甘油在140℃以上用浓硫酸脱使成为丙稀醛,再与邻氨基酚反应,使成为8-羟基四氯喹啉,再用邻硝基酚使之氧化成8-羟基喹啉。

合成反应式:(以邻氨基酚计,转化率98%)邻氨基酚+甘油+1/3邻硝基酚--→8-羟基喹啉+1/3邻氨基酚+11/3水109 92 139/3=46.3 145 36.3 661 0.84 0.43 1.33 0.33 0.463.3.1.2.工艺流程简述将150KG邻氨基酚,75KG邻硝基酚,200KG硫酸和匀(搅半小时),保温在60℃以上,慢慢滴入已有200KG甘油并升温到140℃以上的1000L合成釜中(用8小时滴完),滴完保温反应4小时,即达到反应终点.然后边向釜夹套通冷却水边向釜内慢慢加入约400KG水(将釜加满),使物料降温到80℃以下,再将釜内料液用泵打入2000L中和釜中,用约540㎏ 30%的液碱中和(温度≥80℃)到PH=7~8,静置分层,分出下层废盐水,再将上层油料送减压蒸溜,升温到200~220℃,约8小时蒸一釜,经冷凝,破碎,粉碎即得成品8-羟基喹啉约180㎏.废盐水经冷却到常温,结晶出废盐(硫酸钠,约240㎏,可卖30元/吨),分离出的废水送污水处理站.项目总收率约92%注意事项:一.合成:1.滴加时合成釜内温度不能低于140℃,否则会发生垒积反应引起冲料.2.滴加时不能太快,否则也会冲料.二.中和:加碱不能太快,否则也会冲料.三.减压蒸馏:釜上的真空表要灵,系统的管道不能堵,否则釜上出现正压有爆炸危险.3.325-氨基-8-羟基喹啉(50t/a)反应方程式:⑴硝化:(以8-羟基喹啉计,转化率97℅)8-羟基喹啉+ 硝酸-→硝羟喹啉 + 水145 63 190 181 0.43 1.31 0.123.3.2.2 生产工艺流程⑴硝化反应将100㎏8-羟基喹啉和400㎏98%浓硫酸导入硝化反应釜,低温条件下缓慢滴加48㎏98%硝酸(约4小时滴完),温度保持在0-5℃,反应4小时后将物料进行抽滤,滤液返回硝化反应釜循环利用,套用多次后排出.滤饼加水和液碱进行中和,将PH调至7-8,然后进行离心甩滤,滤饼经烘干后得中间产物硝羟喹啉;废水中含废盐(硫酸钠.极少量硝酸钠),须经除盐后进入污水处理系统.注意事项:硝化时料温绝不可高于5℃,若高出10多度,就可能迅速升温而引起爆炸.⑵加氢还原反应加氢反应在专门的加氢车间操作,常温下将80㎏硝羟喹啉和5㎏钯炭颗粒.450㎏乙醇投入1000L压力釜中,然后慢慢升温至50℃,再慢慢通入氢气, 使釜压升至8㎏/㎝2,反应2小时,至不吸氢止,加氢后的物料利用釜压进行压滤,压滤残渣主要为钯炭,钯炭回收重利用;滤液冷却到≤10℃,使产物结晶析出,经离心甩滤得湿粗品,滤液主要为乙醇,经蒸馏后回用至加氢工段.湿粗品用乙醇重结晶一次,即可合格,烘干后再进行粉碎包装,即得产品5-氨基-8-羟基喹啉,约60㎏.3.3.3 8-羟基喹哪啶(250T/A)反应方程式:邻氨基酚+巴豆醛+1/3邻硝基酚-→8-羟基喹哪啶+1/3邻氨基酚+5/3水109 70 46.3 159 36.3301 0.64 0.42 1.46 0.330.283.3.3.2生产工艺流程工艺流程简述:将150㎏邻氨基酚和250㎏30%盐酸.75㎏邻硝基酚投入密闭的500L合成反应釜中,通蒸汽使反应釜温度升至105℃,然后缓慢滴加110㎏巴豆醛,滴加时间约8小时,滴完再保温3小时,合成反应完成后将料液放入中和釜再加入液碱进行中和,调PH约7-8,料温≥80℃,中和毕经静置分层,放出下层油料送减压蒸馏,上层废盐水经除盐后送污水处理.减压蒸馏的温度200-220℃,8小时蒸一釜,蒸出8-羟基喹哪啶粗品210㎏.再用乙醇重结晶,经烘干.粉碎.包装,得产品约196㎏.3.3.4.三合氯喹啉(300t/a)反应方程式:100 8-羟基喹啉 + 165 氯→65二氯 + 32 5-氯 + 3.7-氯 + 165 氯化氢100* 145 165*71 65*214 32*179.5 3*179.5 165*36.51 0.81 0.96 0.18 0.04 0.423.3.4.2生产工艺流程工艺流程简述:将150kg 8-羟基喹啉和150㎏水, 150㎏30%盐酸加入500L氯化釜,降温到15-20℃进行通氯,通氯时间约为8h。

8羟基喹啉生产工艺

8羟基喹啉生产工艺

8羟基喹啉是一种重要的精细化学品,广泛应用于制药、农药、染料等领域。

下面介绍一种常用的8羟基喹啉生产工艺。

首先,原料准备。

8羟基喹啉的主要原料是吡啶和高锰酸钾。

吡啶是一种常见的化工中间体,可通过乙酰乙酸酯和氮气经过催化剂催化反应合成;高锰酸钾是氧化剂,可通过氯化钾和高锰酸钠反应制得。

其次,反应步骤。

8羟基喹啉的合成一般经历三个步骤:氮气

氧化、酰化反应和还原反应。

1. 氮气氧化:将吡啶溶于适量的溶剂中,加入氮气进行氧化反应。

氮气能氧化吡啶中的氢原子,生成4,6-二氧代-2-吡啶酮。

这一步骤需要控制反应温度和反应时间,同时添加合适的催化剂来提高反应效率。

2. 酰化反应:将4,6-二氧代-2-吡啶酮与多功能羧酸反应,生成8羟基喹啉的中间体。

多功能羧酸可以选择丙二酸、乙酸等。

反应条件需要在适当的温度和溶剂中进行,同时添加酰化剂催化反应。

3. 还原反应:将8羟基喹啉中间体与还原剂反应,还原成最终产物8羟基喹啉。

常用的还原剂有亚硫酸氢钠和金属还原剂。

最后,产品提取和纯化。

反应结束后,通过合适的方法将产物从溶液中提取出来,然后经过精制工艺,如结晶、升华、再结

晶等纯化方法,获得高纯度的8羟基喹啉产品。

以上就是8羟基喹啉的生产工艺的基本步骤。

当然,具体的工艺参数和步骤可能因制造厂家和实际情况而有所不同。

在实际生产中,需要根据具体情况进行优化和调整,以提高产物收率和产品质量。

同时,也需要严格遵守安全操作规程,确保生产过程的安全性。

8-羟基喹啉的制备技术

8-羟基喹啉的制备(Preparation of 8-hydroxyquinoline)一、化合物简介8-羟基喹啉,英文名称8-hydroxyquinoline ,熔点75℃~76℃(分解),沸点267℃,白色或淡黄色晶体或结晶性粉末,不溶于水,溶于乙醇和烯酸,能升华。

广泛用于金属的测定和分离,是制染料和药物的中间体,其硫酸盐和铜盐络合物是优良的杀菌剂。

由邻氨基苯酚、邻硝极苯酚、甘油和浓硫酸加热而得。

结构式二、实验原理Skraup反应是合成杂环化合物—喹啉类化合物的重要方法。

反应是芳胺类化合物与无水甘油,浓H2SO4及弱氧化剂硝基化合物戊砷酸等一起加热而得。

如果反应过于剧烈,可加入少量Fe2(SO4)3作为氧载体。

浓H2SO4作用是使甘油脱水生成丙烯醛的加成产物脱水成环,硝基化合物则将1,2-二氢喹啉氧化成喹啉,自身被还原成芳胺,也可参与缩合反应。

另外,Skraup反应中所用的硝基化合物须与芳胺的结构相对应,否则将导致产生混合产物,有时可用I2做氧化剂。

浓H2SO4首先将甘油脱水生成丙烯醛,然后丙烯醛与邻—羟基苯胺发生加成,其加成产物在浓硫酸的作用下脱水环化,形成1,2-二氢喹啉被氧化成喹啉化合物,而邻-硝基苯酚则氧化成相应的苯胺。

反应中重要的是甘油基本无水(不超过0.5%),所有的反应用的仪器均须干燥。

因为,如果体系存在有水,可促使H2SO4稀释,达不到脱水生成丙烯醛的目的,影响产率。

主要副反应氧化:成环:氧化:三、操作步骤(略)四、注意事项1、由于反应是放热反应,溶液微沸时,说明反应开始,不应再加热,防止冲料;2、第一步水蒸气蒸馏是除去未反应的原料;反应最好在搅拌下进行,由于反应物较稠,容易聚热,应经常振荡;3、第一步水蒸气蒸馏是除去未反应的原料;4、第二步水蒸气蒸馏是蒸出产物和邻—羟基苯酚,所以在之前的中和至关重要,应该在加入氢氧化钠后,足以使8—羟基喹啉硫酸盐(包括原料邻—羟基苯胺硫酸盐)中和,所以此步骤检测Ph值大于7(约7-8),如果过高,也会成为酚钠盐析出,影响产物的产率,为确保产物蒸出,水蒸汽蒸馏后,对残液Ph值再进行一次检查,必要时再进行一次水蒸气蒸馏;5、粗产品重结晶时,使用25-40ml乙醇-水重结晶;6、产率计算基准为邻-氨基苯酚;五、粗产物分离流程图。

8羟基喹啉铜的合成

8羟基喹啉铜的合成

8羟基喹啉铜(8-Hydroxyquinoline copper,简称8-HQ-Cu)是一种金属有机配合物,广泛应用于催化剂、发光材料以及生物分析等领域。

下面介绍一种合成8羟基喹啉铜的方法。

合成步骤如下:

步骤1:制备8羟基喹啉中间体。

将2-氨基苯酚与甲醛在酸性条件下反应生成8羟基喹啉中间体。

反应条件可选择酸性介质,如硫酸、盐酸等,并加入过量的甲醛作为反应试剂。

步骤2:合成8羟基喹啉铜配合物。

将8羟基喹啉中间体与氯化铜反应,生成8羟基喹啉铜配合物。

反应条件可选择无水乙醇作为溶剂,并加热至反应温度,通常在60-80摄氏度之间。

反应过程中应保持反应体系的无水无氧

状态。

步骤3:提取和干燥。

将合成得到的8羟基喹啉铜配合物用无水乙醚等有机溶剂进行提取和洗涤,去除杂质。

然后将溶剂去除,得到干燥的8羟基喹啉铜产物。

需要注意的是,由于8羟基喹啉和氯化铜具有一定的风险性,在操作过程中需要严格掌握安全操作,保护好皮肤和眼睛,避免接触和吸入。

以上是一种常见的合成8羟基喹啉铜的方法,具体实验条件和步骤可以根据实际需要进行调整。

8-羟基喹啉工艺流程

3.3 生产工艺及物料平衡分析3.3.1 8-羟基喹啉(825.8t/a,其中自用325.8t/a)3.3.1.1反应原理及反应方程式反应原理:将甘油在140℃以上用浓硫酸脱使成为丙稀醛,再与邻氨基酚反应,使成为8-羟基四氯喹啉,再用邻硝基酚使之氧化成8-羟基喹啉。

合成反应式:(以邻氨基酚计,转化率98%)邻氨基酚+甘油+1/3邻硝基酚--→8-羟基喹啉+1/3邻氨基酚+11/3水109 92 139/3=46.3 145 36.3 661 0.84 0.43 1.33 0.33 0.463.3.1.2.工艺流程简述将150KG邻氨基酚,75KG邻硝基酚,200KG硫酸和匀(搅半小时),保温在60℃以上,慢慢滴入已有200KG甘油并升温到140℃以上的1000L合成釜中(用8小时滴完),滴完保温反应4小时,即达到反应终点.然后边向釜夹套通冷却水边向釜内慢慢加入约400KG水(将釜加满),使物料降温到80℃以下,再将釜内料液用泵打入2000L中和釜中,用约540㎏ 30%的液碱中和(温度≥80℃)到PH=7~8,静置分层,分出下层废盐水,再将上层油料送减压蒸溜,升温到200~220℃,约8小时蒸一釜,经冷凝,破碎,粉碎即得成品8-羟基喹啉约180㎏.废盐水经冷却到常温,结晶出废盐(硫酸钠,约240㎏,可卖30元/吨),分离出的废水送污水处理站.项目总收率约92%注意事项:一.合成:1.滴加时合成釜内温度不能低于140℃,否则会发生垒积反应引起冲料.2.滴加时不能太快,否则也会冲料.二.中和:加碱不能太快,否则也会冲料.三.减压蒸馏:釜上的真空表要灵,系统的管道不能堵,否则釜上出现正压有爆炸危险.3.325-氨基-8-羟基喹啉(50t/a)反应方程式:⑴硝化:(以8-羟基喹啉计,转化率97℅)8-羟基喹啉+ 硝酸-→硝羟喹啉 + 水145 63 190 181 0.43 1.31 0.123.3.2.2 生产工艺流程⑴硝化反应将100㎏8-羟基喹啉和400㎏98%浓硫酸导入硝化反应釜,低温条件下缓慢滴加48㎏98%硝酸(约4小时滴完),温度保持在0-5℃,反应4小时后将物料进行抽滤,滤液返回硝化反应釜循环利用,套用多次后排出.滤饼加水和液碱进行中和,将PH调至7-8,然后进行离心甩滤,滤饼经烘干后得中间产物硝羟喹啉;废水中含废盐(硫酸钠.极少量硝酸钠),须经除盐后进入污水处理系统.注意事项:硝化时料温绝不可高于5℃,若高出10多度,就可能迅速升温而引起爆炸.⑵加氢还原反应加氢反应在专门的加氢车间操作,常温下将80㎏硝羟喹啉和5㎏钯炭颗粒.450㎏乙醇投入1000L压力釜中,然后慢慢升温至50℃,再慢慢通入氢气, 使釜压升至8㎏/㎝2,反应2小时,至不吸氢止,加氢后的物料利用釜压进行压滤,压滤残渣主要为钯炭,钯炭回收重利用;滤液冷却到≤10℃,使产物结晶析出,经离心甩滤得湿粗品,滤液主要为乙醇,经蒸馏后回用至加氢工段.湿粗品用乙醇重结晶一次,即可合格,烘干后再进行粉碎包装,即得产品5-氨基-8-羟基喹啉,约60㎏.3.3.3 8-羟基喹哪啶(250T/A)反应方程式:邻氨基酚+巴豆醛+1/3邻硝基酚-→8-羟基喹哪啶+1/3邻氨基酚+5/3水109 70 46.3 159 36.3 301 0.64 0.42 1.46 0.33 0.283.3.3.2生产工艺流程工艺流程简述:将150㎏邻氨基酚和250㎏30%盐酸.75㎏邻硝基酚投入密闭的500L 合成反应釜中,通蒸汽使反应釜温度升至105℃,然后缓慢滴加110㎏巴豆醛,滴加时间约8小时,滴完再保温3小时,合成反应完成后将料液放入中和釜再加入液碱进行中和,调PH约7-8,料温≥80℃,中和毕经静置分层,放出下层油料送减压蒸馏,上层废盐水经除盐后送污水处理.减压蒸馏的温度200-220℃,8小时蒸一釜,蒸出8-羟基喹哪啶粗品210㎏.再用乙醇重结晶,经烘干.粉碎.包装,得产品约196㎏.3.3.4.三合氯喹啉(300t/a)反应方程式:100 8-羟基喹啉+ 165 氯→65二氯+ 32 5-氯+ 3.7-氯+ 165 氯化氢100* 145 165*71 65*214 32*179.5 3*179.5 165*36.51 0.81 0.96 0.18 0.04 0.423.3.4.2生产工艺流程工艺流程简述:将150kg 8-羟基喹啉和150㎏水, 150㎏30%盐酸加入500L氯化釜,降温到15-20℃进行通氯,通氯时间约为8h。

实验 8-羟基喹啉

实验 8-羟基喹啉的制备一、化学反应式NH2+CH2CH CH2OH OH24o-NO2C6H4OHNOHOH二、化学药品与仪器无水甘油19g (15mL,0.2mol) 邻硝基苯酚3.6g (0.026mol) 邻氨基苯酚5.5g (0.05mol)浓硫酸16g (9mL)氢氧化钠溶液14mL (1 : 1质量比)饱和碳酸钠溶液乙醇-水混合溶剂45mL (4 : 1体积比)pH试纸。

圆底烧瓶(250mL)球形冷凝管丁形管三口烧瓶(250mL) 球形冷凝管螺旋夹接引管锥形瓶吸滤瓶(250mL)布氏漏斗。

三、实验步骤在250mL圆底烧瓶上,装球形冷凝管,整个装置仪器必须是干燥过的。

在圆底烧瓶中称取19g无水甘油[1],并加入3.6g邻硝基苯酚[2]和5.5g 邻氨基苯酚[3],使之混合均匀。

在冷却下缓缓加人9mL浓硫酸[4],摇匀后装球形冷凝管。

在摇动下用小火加热,当溶液微沸时,立即移去热源。

反应大量放热,会导致剧烈沸腾(注意安全)。

待作用缓和后,继续加热,保持反应物微沸2.0〜2.5h[5]。

稍冷后,进行水蒸气蒸馏,除去未作用的邻硝基苯酚。

待瓶内液体冷却后,慢慢滴加约14mL氢氧化钠溶液,烧瓶置于冷水中冷却,摇匀后,再小心滴加饱和碳酸钠溶液,使呈中性[6]。

再加入10mL水进行水蒸气蒸馏[7]。

馏出液充分冷却后,抽滤收集析出物[8],洗涤,干燥,得粗产物。

粗产物用45mL乙醇-水混合溶剂重结晶,得纯品8-羟基喹啉(或取0.5g粗产物进行升华,得到纯的针状晶体,用于测试)。

样品称重,计算产率[9]。

测定产物的熔点。

测定产物的红外光谱。

四、8-羟基喹啉的性质8-轻基喹啉8-hydroxyquinoline[148-24-3]白色或淡黄色针状晶体或结晶性粉末。

m.p.75〜76°C (分解)。

b.p.267°C。

不溶于水,溶于乙醇、苯、氯仿、丙酮和稀酸。

能升华。

广泛应用于金属的测定和分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

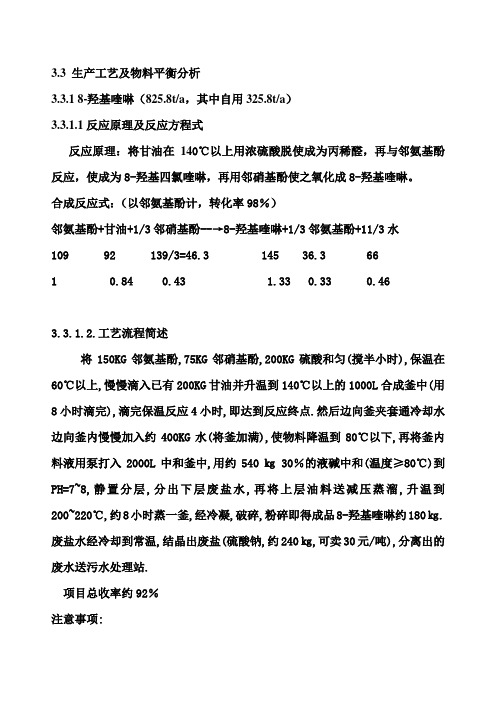

3.3 生产工艺及物料平衡分析

3.3.1 8-羟基喹啉(825.8t/a,其中自用325.8t/a)

3.3.1.1反应原理及反应方程式

反应原理:将甘油在140℃以上用浓硫酸脱使成为丙稀醛,再与邻氨基酚反应,使成为8-羟基四氯喹啉,再用邻硝基酚使之氧化成8-羟基喹啉。

合成反应式:(以邻氨基酚计,转化率98%)

邻氨基酚+甘油+1/3邻硝基酚--→8-羟基喹啉+1/3邻氨基酚+11/3水

109 92 139/3=46.3 145 36.3 66

1 0.84 0.43 1.33 0.33 0.46

3.3.1.2.工艺流程简述

将150KG邻氨基酚,75KG邻硝基酚,200KG硫酸和匀(搅半小时),保温在60℃以上,慢慢滴入已有200KG甘油并升温到140℃以上的1000L合成釜中(用8小时滴完),滴完保温反应4小时,即达到反应终点.然后边向釜夹套通冷却水边向釜内慢慢加入约400KG水(将釜加满),使物料降温到80℃以下,再将釜内料液用泵打入2000L中和釜中,用约540㎏ 30%的液碱中和(温度≥80℃)到PH=7~8,静置分层,分出下层废盐水,再将上层油料送减压蒸溜,升温到200~220℃,约8小时蒸一釜,经冷凝,破碎,粉碎即得成品8-羟基喹啉约180㎏.废盐水经冷却到常温,结晶出废盐(硫酸钠,约240㎏,可卖30元/吨),分离出的废水送污水处理站.

项目总收率约92%

注意事项:

一.合成:1.滴加时合成釜内温度不能低于140℃,否则会发生垒积反应引起冲料.

2.滴加时不能太快,否则也会冲料.

二.中和:加碱不能太快,否则也会冲料.

三.减压蒸馏:釜上的真空表要灵,系统的管道不能堵,否则釜上出现正压有爆炸危险.

3.325-氨基-8-羟基喹啉(50t/a)

反应方程式:

⑴硝化:(以8-羟基喹啉计,转化率97℅)

8-羟基喹啉+ 硝酸-→硝羟喹啉 + 水

145 63 190 18

1 0.43 1.31 0.12

3.3.2.2 生产工艺流程

⑴硝化反应

将100㎏8-羟基喹啉和400㎏98%浓硫酸导入硝化反应釜,低温条件下缓慢滴加48㎏98%硝酸(约4小时滴完),温度保持在0-5℃,反应4小时后将物料进行抽滤,滤液返回硝化反应釜循环利用,套用多次后排出.滤饼加水和液碱进行中和,将PH调至7-8,然后进行离心甩滤,滤饼经烘干后得中间产物硝羟喹啉;废水中含废盐(硫酸钠.极少量硝酸钠),须经除盐后进入污水处理系统.

注意事项:硝化时料温绝不可高于5℃,若高出10多度,就可能迅速升温

而引起爆炸.

⑵加氢还原反应

加氢反应在专门的加氢车间操作,常温下将80㎏硝羟喹啉和5㎏钯炭颗粒.450㎏乙醇投入1000L压力釜中,然后慢慢升温至50℃,再慢慢通入氢气, 使釜压升至8㎏/㎝2,反应2小时,至不吸氢止,加氢后的物料利用釜压进行压滤,压滤残渣主要为钯炭,钯炭回收重利用;滤液冷却到≤10℃,使产物结晶析出,经离心甩滤得湿粗品,滤液主要为乙醇,经蒸馏后回用至加氢工段.湿粗品用乙醇重结晶一次,即可合格,烘干后再进行粉碎包装,即得产品5-氨基-8-羟基喹啉,约60㎏.

3.3.3 8-羟基喹哪啶(250T/A)

反应方程式:

邻氨基酚+巴豆醛+1/3邻硝基酚-→8-羟基喹哪啶+1/3邻氨基酚+5/3水

109 70 46.3 159 36.3 30

1 0.64 0.4

2 1.46 0.3

3 0.28

3.3.3.2生产工艺流程

工艺流程简述:

将150㎏邻氨基酚和250㎏30%盐酸.75㎏邻硝基酚投入密闭的500L 合成反应釜中,通蒸汽使反应釜温度升至105℃,然后缓慢滴加110㎏巴豆醛,滴加时间约8小时,滴完再保温3小时,合成反应完成后将料液放入中和釜再加入液碱进行中和,调PH约7-8,料温≥80℃,中和毕经静置分层,放出下层油料送减压蒸馏,上层废盐水经除盐后送污水处理.减压蒸馏的

温度200-220℃,8小时蒸一釜,蒸出8-羟基喹哪啶粗品210㎏.再用乙醇重结晶,经烘干.粉碎.包装,得产品约196㎏.

3.3.

4.三合氯喹啉(300t/a)

反应方程式:

100 8-羟基喹啉+ 165 氯→65二氯+ 32 5-氯+ 3.7-氯+ 165 氯化氢

100* 145 165*71 65*214 32*179.5 3*179.5 165*36.5

1 0.81 0.96 0.18 0.04 0.42

3.3.4.2生产工艺流程

工艺流程简述:

将150kg 8-羟基喹啉和150㎏水, 150㎏30%盐酸加入500L氯化釜,降温到15-20℃进行通氯,通氯时间约为8h。

氯化后的物料经抽滤得湿粗品,再加液碱进行中和,使pH达到7-8,所得湿粗品再用工业酒精重结晶,结晶温度≤5℃再甩滤得湿料,经烘干,粉碎,包装得产品三合氯喹林约165kg。

酒精母液可回蒸套用。

3.3.5. 7-(4-乙基-1-甲基辛基)-8-羟基喹啉(100t/a)

(1)合成反应

C6H7NO + C11H22O--→C20H27NO + H2O

145 170 297 18

1 1.17 2.05 0.12

3.3.5.2生产工艺流程:

工艺流程简述:

将300kg 8-羟基喹啉和300kg二甲苯溶剂投入合成釡,搅拌升温至≥80℃,慢慢滴入380㎏5-乙基-2-壬酮(约4小时滴完)。

滴完在80℃下保温反应3h,反应毕将料液冷却至≤50℃出料,送去减压蒸馏。

先蒸出溶剂二甲苯,再在250℃左右,蒸出产物,蒸一釜约10h,得约500kg馏出物,再进行加氢还原:400kg馏出物加400kg工业酒精加20kg Pa/c入1000L压力釜,反应压力为8个大气压,温度80℃,时间6h。

产物经压滤除渣(Pa/c,套用)后,送去精馏,先蒸出溶剂(酒精,套用),再在250℃下蒸出产品7-(4-乙基-1-甲基辛基)-8-羟基喹啉,约410kg。

本项目产品收率为70%.(因蒸馏残渣多,收率不够高)。

溶剂二甲苯采用二级冷凝,冷凝效率97%。

3.3.6 4-氨基间甲酚(400t/a)

(1)硝化反应:

间甲酚 + 硝酸 ---→ 4-硝基间甲酚 + 水

108 63 153 18

1 0.58 1.4

2 0.17

3.3.6.2生产工艺流程

工艺流程简述:

1.将100kg间甲酚和360kg 98%浓硫酸投入硝化釜,搅拌降温至≤0℃.再缓

慢滴加65kg浓硝酸,(约8h滴完),滴完再在5℃以下保温反应4h,然后

抽滤,滤液回收套用,滤饼再加入水和液碱进行中和,ph调至7-8,再离心甩滤,废水经除盐后送进污水处理站,滤饼用乙醇重结晶后即为4-硝基间甲酚。

湿料约180kg,不必烘干,直接送去加氢还原。

乙醇母液蒸出乙醇可套用。

2.180kg湿4-硝基间甲酚同5kg钯炭和300kg乙醇加入500L压力釜中,进行

加氢还原,温度80℃,反应时间约3小时,压力为8个大气压。

反应毕经压滤,去渣(Pa/c,套用),滤液转至结晶釜低温(≤10℃)结晶,再滤出产物,用乙醇重结晶,然后经干燥,粉碎,包装得产品4-氨基间甲酚。

约125kg.母液都回蒸出溶剂套用。

本项目产品总收率90%,溶剂乙醇采用二级冷凝,冷凝效率为95%。