二氧化硫转化率最优化剖析

二氧化硫的平衡转化率

二氧化硫的平衡转化率是指在某一温度和压力下,二氧化硫在反应过程中能够被转化成其他物质的百分比。

这个转化率受到很多因素的影响,包括温度、压力、催化剂的存在与否以及各种可能的反应条件。

在工业上,二氧化硫的平衡转化率是一个重要的指标,它可以帮助我们了解反应过程的效率和产物的质量。

提高二氧化硫的平衡转化率可以提高生产效率和经济效益,因此,研究和优化二氧化硫的平衡转化率是工业生产中一项重要的任务。

对于具体的二氧化硫平衡转化率,会因实验条件的不同而有所差异。

通常需要通过实验测定来得到准确的转化率。

在实验中,可以使用各种不同的催化剂和反应条件来探索最佳的转化条件,并比较不同条件下的平衡转化率。

此外,对于具体的化学反应体系,可以查阅相关的化学工程或化学反应工程教材来获取有关二氧化硫平衡转化率的更具体的信息。

这些教材通常会提供详细的反应动力学模型和热力学数据,有助于更深入地理解二氧化硫的平衡转化过程。

湿法脱硫工艺对燃煤电厂烟气中SO2去除效率的影响因素分析

湿法脱硫工艺对燃煤电厂烟气中SO2去除效率的影响因素分析摘要:本研究基于湿法脱硫工艺对燃煤电厂烟气中SO2去除效率的影响因素分析,首先,阐述了湿法脱硫工艺原理及技术以及发展趋势。

然后,详细分析了影响湿法脱硫工艺中SO2去除效率的因素,最后,提出了优化措施与建议。

优化这些因素可显著提高SO2去除效率,为燃煤电厂的湿法脱硫工艺优化提供指导。

关键词:湿法脱硫工艺;燃煤电厂;烟气;SO2去除效率引言燃煤电厂烟气中的二氧化硫(SO2)是主要的大气污染物之一,对环境和人体健康造成严重威胁。

湿法脱硫工艺是目前广泛应用于燃煤电厂的SO2去除技术之一。

然而,湿法脱硫工艺的效果受到多种因素的影响,因此有必要对这些影响因素进行深入研究和分析。

本文旨在通过对湿法脱硫工艺对燃煤电厂烟气中SO2去除效率的影响因素进行分析,为湿法脱硫工艺的优化提供理论依据。

一、湿法脱硫工艺原理及技术1.1 湿法脱硫工艺的基本原理湿法脱硫工艺是一种利用化学反应去除燃煤电厂烟气中SO2的净化方法。

其基本原理是在脱硫剂的作用下,通过与烟气中的SO2发生化学反应,生成硫酸盐或其他易于分离的化合物,从而实现对SO2的有效去除。

1.2 常用的湿法脱硫技术湿法脱硫技术中常用的方法包括石灰石-石膏法、氨法脱硫和钠碱法。

石灰石-石膏法是最常用的湿法脱硫技术,利用石灰石浆液作为脱硫剂,通过与烟气接触生成半水合硫酸钙,再经氧化转化为石膏,实现SO2的去除。

氨法脱硫则利用氨与SO2反应生成硫酸铵或亚硫酸铵,具有高脱硫效率和副产品可资源化利用的优点,但可能导致氨逃逸造成二次污染。

钠碱法主要使用碳酸钠作为脱硫剂,与SO2反应生成亚硫酸钠,具有操作简单和高脱硫效率的特点,但在烟气中含硫量较低的情况下,脱硫效率会降低。

这些湿法脱硫技术在燃煤电厂中得到广泛应用,对于降低烟气中SO2的排放具有重要作用。

1.3 技术发展趋势随着环保要求的不断提高,燃煤电厂湿法脱硫技术也在不断改进和发展。

so2so3转化率

SO2到SO3转化率1. 概述SO2到SO3的转化率是指二氧化硫(SO2)在一定条件下转化为三氧化硫(SO3)的效率。

这个转化过程是工业上重要的一步,因为SO3是制造硫酸的关键原料之一。

本文将介绍SO2到SO3转化率的影响因素、常用的催化剂和反应条件,以及提高转化率的方法。

2. 影响因素2.1 温度温度是影响SO2到SO3转化率的重要因素之一。

在适宜的温度范围内,增加温度可以促进反应速率,提高转化率。

但过高的温度可能导致副反应增多,降低了选择性和转化率。

2.2 压力压力对于催化剂活性和选择性有显著影响。

适当增加压力可以提高催化剂表面上吸附和反应物分子碰撞的频率,从而提高反应速率和转化率。

2.3 催化剂选择催化剂是影响SO2到SO3转化率最重要的因素之一。

常用的催化剂包括铋钼酸盐、钒五氧化二钒、铂等。

不同催化剂具有不同的活性和选择性,因此催化剂的选择对于提高转化率非常关键。

2.4 反应时间反应时间是指反应物在反应器中停留的时间。

适当延长反应时间可以增加转化率,但过长的反应时间可能导致副反应增多,降低了选择性和转化率。

3. 常用催化剂和反应条件3.1 催化剂3.1.1 铋钼酸盐(Bi2MoO6)铋钼酸盐是一种常用的SO2到SO3转化催化剂。

它具有高的活性和选择性,在适宜的温度和压力下可以实现较高的转化率。

3.1.2 钒五氧化二钒(V2O5)钒五氧化二钒也是一种常用的SO2到SO3转化催化剂。

它具有良好的热稳定性和活性,可以在较高温度下实现较高的转化率。

3.2 反应条件3.2.1 温度适宜的温度范围为400-500摄氏度。

过高或过低的温度都会影响转化率。

3.2.2 压力适宜的压力范围为1-3大气压。

过高的压力可能导致副反应增多,降低转化率。

3.2.3 反应时间适宜的反应时间范围为1-5秒。

过长的反应时间会增加副反应的发生,降低转化率。

4. 提高转化率的方法4.1 改进催化剂通过改变催化剂组成、结构和活性中心等方面进行改进,可以提高催化剂的活性和选择性,从而提高转化率。

二氧化硫的转化讲解学习

氧化硫的转化目录一、转化的原理:即转化的基本原理和常识1、转化的目的2、在转化器内的三个反应3、理论转化率4、平衡转化率5、影响转化率(最终转化率)的主要因素6、转化反应中,so2 反应的速度7、转化的SO2 氧化反应与气体起始成分的关系8、二、转化率同硫酸生产量的关系转化器配装的接触剂——钒触媒1、触媒的接触理论及触媒的有关情况2、触媒的起燃温度3、触媒的操作温度4、气体中的杂质对钒触媒的影响5、钒触媒在使用中的不正常颜色及其原因6、触媒的合理使用与维护保养三、转化的工艺操作条件与控制1、转化工艺操作条件的主要因素2、转化工艺流程与操作调节氧化硫的转化一、转化的原理:即转化的基本原理和常识1、转化的目的一一通过净化精制的S02烟气经过转化器钒触媒的催化作用,将S02氧化成S03,它的反应是按下列方程式进行的:S02 + 1/202 ===== S03 + Q2、在转化器内,有三个反应同时进行从左到右的反应是正反应,反应后放出大量的热,叫发热反应。

从右到左的反应是S03分解成S02和02,叫逆反应。

正反应是由一份S02和0.5份02变成一份S03,所以叫缩体反应。

3、理论转化率——随着温度的变化而变化,在二氧化硫氧化成S03时,每一个温度都有它的转化极限,这个极限叫理论转化率。

在一定气体组分的条件下,其理论转化率只有凭温度来决定。

如果S02 7%, 02 11%,N2 (氮)82%的气体组分条件,其理论转化率同温度的关系是:温度c理论转化率%温度c理论转化率%温度c理论转化率% 42098.847096.452091.5 43098.548095.655086.2 44098.149094.857081.8 45097.650093.858079.3 46097.251092.560073.9如果改变气体的组分条件,情况就变化了,如果提高氧量,降低S02浓度, 其理论转化率就会提高。

4、平衡转化率在转化器的正常运行中,转化的三个反应同时存在。

提高二氧化硫转化率的方法

提高二氧化硫转化率的方法

嘿,朋友们!咱今天来聊聊怎么提高二氧化硫转化率呀!你知道吗,这就好比一场比赛,我们得找到最合适的方法去赢得这场“比赛”。

比如说,优化反应条件就像给运动员提供最好的训练环境一样重要。

咱把温度啊、压力啊这些都调整到最理想的状态,那二氧化硫的转化率不就能蹭蹭往上涨啦?就像运动员在最佳环境下能发挥出更好的水平一样!

还有呢,选择合适的催化剂,这可就像是给运动员打了一针“强心剂”呀!它能大大加速反应进行,让二氧化硫乖乖地转化。

你想想,要是没有这关键的催化剂,那可就像没了动力的汽车一样,跑不起来啦!

再就是加强反应物的混合,这就好比把不同的食材精心混合才能做出美味佳肴一样。

让二氧化硫和其他反应物充分接触,才能更好地发生反应呀!

总之,要提高二氧化硫转化率,这些方法可都少不了!

我的观点就是,只有把这些方面都重视起来,采取有效的措施,才能真正有效地提高二氧化硫转化率呀!。

so2的催化氧化转化率

so2的催化氧化转化率英文回答:Catalytic oxidation of SO2 refers to the process of converting sulfur dioxide (SO2) into sulfur trioxide (SO3) using a catalyst. The conversion rate of SO2 is animportant parameter in evaluating the efficiency of the catalytic oxidation process.There are several factors that can affect theconversion rate of SO2. Firstly, the choice of catalyst is crucial. Different catalysts have different activity levels and selectivity towards the desired reaction. For example, vanadium pentoxide (V2O5) is a commonly used catalyst for SO2 oxidation, as it exhibits high activity and selectivity. On the other hand, platinum-based catalysts may have higher activity but lower selectivity.Secondly, the reaction conditions, such as temperature, pressure, and gas composition, can also influence theconversion rate. Generally, higher temperatures and pressures favor the conversion of SO2. However, there is an optimal temperature range for the catalytic reaction, beyond which the catalyst may deactivate or the selectivity may decrease. Additionally, the presence of other gases, such as water vapor or nitrogen oxides, can affect the reaction kinetics and the selectivity of the catalyst.Furthermore, the contact time between the catalyst and the reactants is important for achieving high conversion rates. A longer contact time allows for more interactions between the reactants and the catalyst surface, leading to increased conversion. This can be achieved by optimizing the reactor design or by using multiple catalyst beds in series.To illustrate the importance of these factors, let's consider an example. Suppose we are using a V2O5 catalyst to convert SO2 to SO3. At a certain temperature and pressure, we observe a conversion rate of 80%. By increasing the temperature within the optimal range, we can expect the conversion rate to increase. However, if thetemperature exceeds the optimal range, the conversion rate may decrease due to catalyst deactivation. Similarly, if we introduce water vapor into the reaction mixture, the conversion rate may decrease as water vapor competes with SO2 for adsorption sites on the catalyst surface.中文回答:催化氧化转化率是指将二氧化硫(SO2)催化转化为三氧化硫(SO3)的过程中所达到的转化率。

浅析一种二氧化硫的转化工艺

浅析一种二氧化硫的转化工艺摘要文章通过结合研究当前国内外的一些二氧化硫烟气转化技术,就各项技术存在的一些问题进行分析和讨论,分析当前二氧化硫烟气转化技术存在的一些共性问题和原因,并且在此基础上探讨试验一种二氧化硫烟气转化技术的方式,并结合条件以及内容要求提出相应的建议,以期为其他学者提供借鉴,从而实现社会效益和经济效益的有机结合,为我国工程项目的二氧化硫烟气转化技术起到一定的借鉴作用。

关键词转化;二氧化硫;烟气1前言1.1二氧化硫转化的意义随着科学技术的进步,SO2烟气转化技术逐步得到发展运用,尤其是在有色冶金中,有多种高浓SO2烟气制酸工艺,由于转化触媒耐温极限(630℃左右)和起燃温度的限制,在平衡转化率下,烟气入口SO2浓度不超过14%是国际上公认的转化触媒能够接受的最高SO2浓度,因此其转化入口SO2浓度一般不会超过19%,为此,仍需要配入相当于自身一倍以上的稀释风。

随着富氧冶炼技术的逐步推广,进入烟气制酸系统的烟气中二氧化硫浓度达到20%以上已成为现实。

一般的工艺就是烟气在净化工序除去矿尘、酸雾、砷、氟等有害杂质后,再通过干吸工序的干燥塔除去水分,然后进入转化工序,在一定的温度下,通过触媒的催化,使烟气中的二氧化硫与氧化合生成三氧化硫,简称二氧化硫的转化。

一般来讲,由于大部分冶炼原料均为金属硫化物,比如硫化锌、硫化铅等,在冶炼中会释放大量的SO2,其对环境的的污染十分严重。

采用冶炼烟气制酸的方法,将SO2变废为宝。

这不仅充分利用了资源、保护了环境,还为企业增加了经济效益。

1.2当前国内一些常用的转化工艺目前,在冶炼金属铜的过程中,由密闭炉和转炉出口排出来的主要污染气体是二氧化硫(SO2);近年,一种较新工艺,利用贫铜〔含铜(Cu)>4%(重量)〕矿石〔碳酸铜(CuCO3)或硫化铜(CuS)〕和冶炼金属铜过程中所产生的“废”铜泥,采用“水解工艺”制造硫酸铜(CuSO4.5H2O)是化工技术领域里利“废”的一种较先进工艺。

二氧化硫反应器最优化(2015届作品)

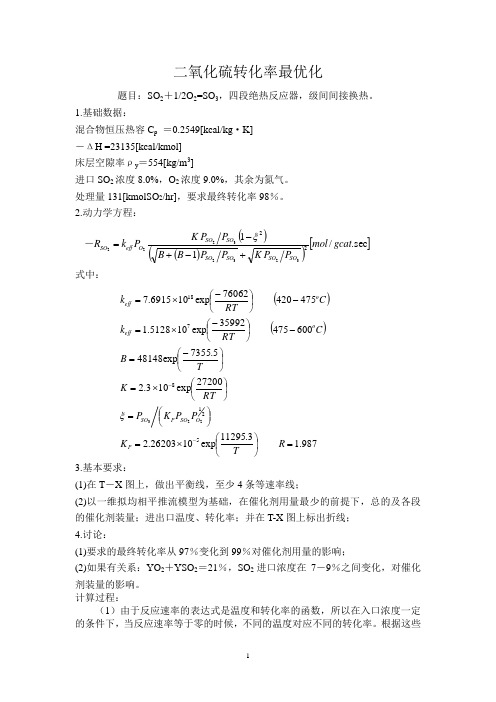

二氧化硫反应器最优化题目:SO 2+1/2O 2=SO 3,四段绝热反应器,级间间接换热。

1.基础数据:混合物恒压热容C p =0.2549[kcal/kg ·K] -ΔH =23135[kcal/kmol] 床层空隙率ρb =554[kg/m 3]进口SO 2浓度8.0%,O 2浓度9.0%,其余为氮气。

处理量131[kmolSO 2/hr],要求最终转化率98%。

2.动力学方程:式中:3.基本要求:(1)在T -X 图上,做出平衡线,至少4条等速率线;(2)以一维拟均相平推流模型为基础,在催化剂用量最少的前提下,总的及各段的催化剂装量;进出口温度、转化率;并在T-X 图上标出折线; 4.讨论:(1)要求的最终转化率从98%变化到99%对催化剂用量的影响;(2)如果有关系:YO 2+YSO 2=21%,SO 2进口浓度在7-9%之间变化,对催化剂装量的影响()()()[]sec ./112232323222gcat mol P P K P P B B P P K P k R SO SO SO SO SO SO O eff SO +-+-=ξ-()()987.13.11295exp 1026203.227200exp 103.25.7355exp 4814860047535992exp 105128.147542076062exp 106915.75218718223=⎪⎭⎫⎝⎛⨯=⎪⎭⎫ ⎝⎛=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛-=-⎪⎭⎫⎝⎛-⨯=-⎪⎭⎫⎝⎛-⨯=--R T K P P K P RT K T B C RT k C RT k P O SO P SO oeff oeff ξ第(1)问计算思路:通过观察反应动力学方程可以发现:反应速率(-r A)是X A和T的函数。

也就是说,这三个变量知道了两个可以求出第三个。

所以,我的计算方法如下:先确定反应速率(-r A)的值(0-4×10-6),再在某一反应速率下,给定温度T,找到X A的值,使得由X A和T算出的(-r A)等于最开始假定的(-r A)值。

分析影响硫磺回收装置硫转化率的主要因素

分析影响硫磺回收装置硫转化率的主要因素硫磺回收装置是用于将工业废气中的二氧化硫转化成硫磺并回收的设备。

在硫磺回收装置中,硫转化率是一个重要的指标,它表示转化为硫磺的二氧化硫在总二氧化硫中所占的比例。

影响硫磺回收装置的硫转化率的因素比较复杂,主要涉及原料质量、反应温度、反应时间、催化剂的种类和质量等方面。

下面将从这些因素入手,具体分析影响硫磺回收装置硫转化率的主要因素。

一、原料质量硫磺回收装置的原料主要包括二氧化硫和空气等。

其中,二氧化硫的浓度对硫转化率有显著影响。

过低的浓度会导致二氧化硫无法高效转化为硫磺,而过高的浓度则会降低硫磺的纯度和产量。

此外,二氧化硫中可能存在一些杂质,如氧气、氮气和水蒸气等,也会对硫转化率产生不利影响。

因此,在硫磺回收装置中,需要通过适当的处理和过滤等方法,保证原料的纯度和质量。

二、反应温度硫磺回收装置中的反应温度也是影响硫转化率的重要因素之一。

一般来说,反应温度越高,硫的转化率也越高。

但是,过高的温度会降低催化剂的活性和寿命,对设备的安全性也会产生一定影响。

因此,在硫磺回收装置的实际操作中,需要根据具体情况选择合适的反应温度,保证硫磺的高效转化和设备的安全运行。

三、反应时间反应时间是指从原料进入硫磺回收装置到反应结束的时间,也是影响硫转化率的重要因素之一。

反应时间过短会导致硫磺产量和纯度下降,反应时间过长则会降低生产效率。

因此,在硫磺回收装置的操作过程中,需要确保适当的反应时间,同时可以通过增加流量等方式提高生产效率。

四、催化剂的种类和质量硫磺回收装置中使用的催化剂对硫转化率同样有着显著的影响。

不同的催化剂有着不同的催化效果和稳定性,因此需要选择合适的催化剂以达到最佳的转化率。

同时,需要注意催化剂的质量和使用寿命,定期更换催化剂,保证设备的正常运行。

综上所述,影响硫磺回收装置硫转化率的因素比较复杂,需要综合考虑原料质量、反应温度、反应时间和催化剂的种类和质量等多个方面。

商用选择性催化还原催化剂SO2氧化率控制研究进展

2017年第36卷第6期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·2143·化 工 进展商用选择性催化还原催化剂SO 2氧化率控制研究进展唐昊,李文艳,王琦,陆强,李慧,胡笑颖,董长青(华北电力大学生物质发电成套设备国家工程实验室,北京 102206)摘要:选择性催化还原(SCR )法作为目前最成熟的氮氧化物(NO x )控制技术被广泛地应用于燃煤电站等行业的NO x 排放控制过程,其核心是催化剂。

商用SCR 催化剂一般是以V 2O 5为活性组分、WO 3(或MoO 3)为催化助剂、TiO 2为载体的V 2O 5-WO 3(MoO 3)/TiO 2催化剂。

该催化剂在催化NO x 还原的同时也会催化SO 2的氧化,生成的SO 3会给脱硝工程带来一系列的不利影响。

基于此,本文首先介绍了钒钛催化剂催化氧化SO 2的反应机理及其研究进展,随后综述了影响SO 2氧化率的主要因素,主要包括催化剂中V 2O 5含量、催化助剂、飞灰、壁厚及烟气成分、反应温度等,并详细地分析了各因素对SO 2氧化率的影响特性。

在此基础上,综述了控制SCR 催化剂SO 2氧化率的方法。

最后指出SO 2氧化率控制技术的发展对低SO 2氧化率脱硝催化剂的开发、失活催化剂的再生以及废弃催化剂的回用等均有着重要意义,是未来研究和开发的重点方向。

关键词:选择性催化还原;SO 2氧化;催化剂;影响因素;控制技术中图分类号:TQ032.4 文献标志码:A 文章编号:1000–6613(2017)06–2143–07 DOI :10.16085/j.issn.1000-6613.2017.06.025Research progress on the control of SO 2 oxidation by commercial SCRcatalystTANG Hao ,LI Wenyan ,WANG Qi ,LU Qiang ,LI Hui ,HU Xiaoying ,DONG Changqing(National Engineering Laboratory for Biomass Power Generation Equipment ,North China Electric Power University ,Beijing 102206,China )Abstract :As the best nitrogen oxide (NO x )control technology ,selective catalytic reduction (SCR ) has been widely used in NO x emission control. The core of this technology is the catalyst. Typically ,commercial V 2O 5-WO 3 (MoO 3)/TiO 2 SCR catalyst consists of V 2O 5 as the active component ,WO 3 or MoO 3 as the promotor ,and TiO 2 as the carrier. During the catalytic reduction of NO x ,however ,the oxidation of SO 2 is catalyzed as well and the generated SO 3 have significant negative effects on the denitrification process. In this review ,the mechanism and research progress of SO 2 oxidation were introduced at first. Then the main influence factors of the SO 2 oxidation rate were reviewed and analyzed in detail ,including V 2O 5 content ,catalytic promoters ,fly ash ,catalyst wall thickness ,flue gas composition and reaction temperature. On this basis ,methods for controlling the SO 2 oxidation rate over SCR catalyst were summarized. Overall ,the SO 2 oxidation rate control technology has made significantcontributions to the development of low SO 2 oxidation rate catalysts ,regeneration of deactivated catalysts as well as recycling of disabled catalysts ,and therefore deserves further research and development.Key words: selective catalytic reduction (SCR );SO 2 oxidation ;catalyst ;influence factor ;control technology第一作者:唐昊(1992—),男,硕士研究生。

提高二氧化硫转化率的探讨

提高二氧化硫转化率的探讨随着工业化的进程,二氧化硫的排放量越来越大,它是大气污染的一种主要来源。

而进行二氧化硫转化是减少污染排放的一种有效手段。

因此,提高二氧化硫转化率已成为我们迫切需要解决的问题。

本文将从三个方面探讨如何提高二氧化硫的转化率。

一、控制反应温度反应温度是影响二氧化硫转化的重要因素,较低的温度能够使反应产生沉淀,影响反应速度和反应放热的程度,而较高的温度会导致二氧化硫部分氧化。

因此,选择适当的反应温度对于提高二氧化硫转化率非常关键。

在常温下,二氧化硫的转化率较低,而当反应温度约为150℃时,二氧化硫的转化率可达到85%以上。

同时,也需要注意控制温度的稳定性,保持反应温度的恒定,以保证反应效果的稳定性。

二、选择适当的催化剂催化剂的种类、结构和性质等,对于二氧化硫的转化效果都有着重要的影响。

在催化剂的选择上,我们应当考虑到其物理性质和化学性质等方面。

在物理性质上,催化剂的分散性应当越好越好,而在化学性质方面,催化剂应当具备一定的氧化还原性能,以便于催化二氧化硫的氧化过程。

常用的二氧化硫催化剂主要有CrO3、V2O5、MoO3等。

三、合理使用反应溶液对于二氧化硫转化的反应溶液,其成分的优劣,也会对反应的转化率产生影响。

一般来说,我们应当在反应溶液中添加一些增加反应速度的物质,例如酒石酸钾、酒石酸钠等,以保证反应能够顺利进行。

同时,在反应过程中还要注意反应溶液的浓度和PH值的控制,以保证反应条件的优越。

综上所述,提高二氧化硫转化率的关键在于对反应温度、选择催化剂和使用反应溶液的合理控制。

只有在这些方面做到适当的处理,才能更好地提高二氧化硫的转化效率,减少环境污染对人类产生的影响。

SCR对脱硝效率及SO2转化率影响分析

SCR对脱硝效率及SO2转化率影响分析王杭州(厦门华夏电力公司,厦门,361026)摘要:本文通过300MW机组脱硝的性能试验,测试SCR脱硝效率及NO X浓度及其分布试验以及对SO2转化成SO3影响进行测试分析,探讨与分析烟气脱硝工程性能试验所采用的方法、手段及评价依据,为日益增多的烟气脱硝系统提供性能试验的技术借鉴与实践参考。

关键词:性能试验;选择性催化还原技术(SCR);SO2NOx作为燃煤电厂的主要污染物之一,在烟尘与SO2污染逐步得到控制后,正日益引起重视。

影响SCR系统的因素多(烟气条件、环保要求、排烟条件、FGD装置、空气预热器、ESP等设备),投资大,运行成本高,因此,对SCR系统进行现场性能分析研究对于SCR系统内流体流动、传质传热、节能降耗具有重要的意义。

SCR系统各种参数(脱硝效率、NOx浓度、烟气流量与温度等)之间有着非常紧密的联系,其中的脱硝效率是所有参数中最关键、最核心的因子。

参数之间、注氨格栅以及烟气流体分布的优化与调整,对SO2的转化率的程度等,对整套SCR系统的科学与经济运行有着重要的促进作用。

本文通过300MW机组脱硝的性能试验,测试SCR脱硝效率及NO X浓度及其分布试验以及对SO2转化成SO3影响进行测试分析,探讨与分析烟气脱硝工程性能试验所采用的方法、手段及评价依据,为日益增多的烟气脱硝系统提供性能试验的技术借鉴与实践参考。

1.1样品的采集与测试测试方法总体描述为:在每台SCR反应器的进出口烟道截面上,采用网格法(进口28点,出口20点)逐点采集烟气样品,用NGA2000多功能分析仪测量烟气中的NO与O2,以此来获得每台反应器的脱硝效率。

为了分析烟气通过催化剂后的SO2/SO3转化率,需要用化学法在省煤器出口和SCR反应器出口烟道同时采集烟气样品,以分析SO2与SO3浓度。

通过在每台反应器出口5点烟气取样,来分析烟气中的氨逃逸浓度。

1.1.1SCR设计参数每台锅炉配备两台三分仓容克式空气预热器,在省煤器与空预器之间,由上海电气石川岛电站环保工程有限公司设计安装了两台高灰型SCR烟气脱硝装置。

不同温度下二氧化硫的平衡转化率

不同温度下二氧化硫的平衡转化率二氧化硫是一种重要的化工原料,它在不同温度下的平衡转化率对于工业生产具有重要意义。

二氧化硫的平衡转化率受到温度的影响,根据Le Chatelier原理,当温度改变时,平衡会向可以抵消温度变化的方向移动。

在一定温度范围内,二氧化硫的平衡转化率随温度的变化呈现出一定的规律。

首先,我们来看温度对于二氧化硫的生成和分解反应的影响。

二氧化硫的生成反应是2SO2(g) + O2(g) ⇌ 2SO3(g),而分解反应是2SO3(g) ⇌ 2SO2(g) + O2(g)。

根据Arrhenius方程,化学反应的速率与温度呈指数关系,温度升高会导致反应速率的增加。

因此,在较高温度下,生成反应的速率会增加,而分解反应的速率也会增加,但生成反应的速率增加更快,从而使平衡向生成二氧化硫的方向移动,平衡转化率增加。

其次,根据热力学原理,温度升高会使反应热效应发生变化。

对于二氧化硫的生成反应,生成1摩尔的二氧化硫释放出热量,而分解反应则吸收热量。

根据Le Chatelier原理,当温度升高时,平衡会向吸热方向移动,即生成反应会被促进,平衡转化率增加。

另外,温度还会影响化学平衡的位置。

根据Le Chatelier原理,温度升高会使平衡位置向熵增大的方向移动。

对于二氧化硫的生成反应,生成1摩尔的二氧化硫会导致物质的摩尔数减少,从而熵减小,而分解反应则会使熵增大。

因此,在较高温度下,平衡会向生成二氧化硫的方向移动,平衡转化率增加。

总的来说,温度升高会促进二氧化硫的生成反应,使平衡转化率增加。

然而,需要注意的是,温度过高可能会导致反应速率过快而产生安全隐患,因此在工业生产中需要综合考虑温度对平衡转化率的影响。

化学反应器大作业-二氧化硫转换器最优化

化学反应器理论大作业二氧化硫转换器最优化二氧化硫转换器最优化反应方程式:SO 2+1/2O 2=SO 3 (放热反应)四段绝热反应器,级间间接换热,常压下反应。

1. 基础数据• 混合物恒压热容Cp =0.2549 [kcal/kgK] • -ΔH =23135 [kcal/kmol] • 催化剂堆密度 ρb =554 [kg/m 3]• 进口SO 2浓度8.0 mol%,O 2浓度9.0 mol%,其余为氮气 • 处理量131 [kmol SO 2/hr],要求最终转化率98%2..动力学方程 式中:3. 基本要求• 在T -X 图上,做出平衡线;至少4条等速率线。

• 以一维拟均相平推流模型为基础,在催化剂用量最少的前提下,求总()()()[]sec ./11-2232323222gcat mol P P K P PB B P P K P k R SO SO SO SO SO SO O eff SO +-+-=ξ()()987.1,3.11295exp 1026203.227200exp 103.25.7355exp 48148600475,35992exp 105128.1475420,76062exp 106915.75218718223=⎪⎪⎭⎫⎝⎛⨯=⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫⎝⎛-=-⎪⎪⎭⎫⎝⎛-⨯=-⎪⎪⎭⎫⎝⎛-⨯=--R T K P P K P RT K T B C RT k C RT k P O SO P SOoeff oeff ξ的及各段的催化剂装量,进出口温度、转化率并在T-X 图上标出折线。

•程序用C、Fortran、BASIC语言之一编制。

4.讨论•要求的最终转化率从98%变化到99%对催化剂用量的影响;•y O2+y SO2=21%,SO2进口浓度在7-9%之间变化,对催化剂装量的影响。

一.T-X图绘制平衡线与等反应速率线本次大作业计算程序,使用Matlab编程实现。

最优加权融合SO2转化率预测模型

V0 1 . 3O No. 3 /4 Aug . 201 5

文章编号 : 2 0 9 5— 4 7 6 X( 2 0 1 5 ) 3 / 4— 0 1 3 8— 0 4

最优加权融合 S O 2转化 率预测模型

王 宁 宁

( 阿坝 师范学 院 党委办公 室, 四川 汶川 6 2 3 0 0 2 )

第3 O卷 第 3 / 4期 2 0 1 5年 8月

郑 州 轻 工 业 学 院学 报 ( 自然 科 学 版 )

J O U R N A L O F Z H E N G Z H O U U N I V E R S I T Y O F L I G H T I N D U S T R Y { N a t u r a l S c i e n c e }

Opt i ma l we i g ht e d f us i o n S O2 c o n v e r s i o n r a t i o ห้องสมุดไป่ตู้r e d i c a t i o n mo de l

W ANG Ni n g - n i n g

( J P 0 啊 C o m mi t t e e O f i f c e , A b a T e a c h e r s U n i v e r s i t y , W e n c h u a n 6 2 3 0 0 2 , C h i n a )

摘要: 以冶炼烟 气制 酸 S O 转 化率 为研 究对 象 , 针 对单一 B P或 R B F神 经 网络 , 预测 S O 2 转化 率存在 的过 学 习或 网络 速度 收敛慢 的 问题 , 利 用 最优 均 方 误 差加 权 融 合 算 法 对 两种 单 一神 经 网络 进行 融

二氧化硫转化率最优化剖析

二氧化硫转化率最优化题目:SO 2+1/2O 2=SO 3,四段绝热反应器,级间间接换热。

1.基础数据:混合物恒压热容C p =0.2549[kcal/kg ·K] -ΔH =23135[kcal/kmol] 床层空隙率ρy =554[kg/m 3]进口SO 2浓度8.0%,O 2浓度9.0%,其余为氮气。

处理量131[kmolSO 2/hr],要求最终转化率98%。

2.动力学方程:式中:3.基本要求:(1)在T -X 图上,做出平衡线,至少4条等速率线;(2)以一维拟均相平推流模型为基础,在催化剂用量最少的前提下,总的及各段的催化剂装量;进出口温度、转化率;并在T-X 图上标出折线; 4.讨论:(1)要求的最终转化率从97%变化到99%对催化剂用量的影响;(2)如果有关系:YO 2+YSO 2=21%,SO 2进口浓度在7-9%之间变化,对催化剂装量的影响。

计算过程:(1)由于反应速率的表达式是温度和转化率的函数,所以在入口浓度一定的条件下,当反应速率等于零的时候,不同的温度对应不同的转化率。

根据这些()()()[]sec ./112232323222gcat mol P P K P P B B P P K P k R SO SO SO SO SO SO O eff SO +-+-=ξ-()()987.13.11295exp 1026203.227200exp 103.25.7355exp 4814860047535992exp 105128.147542076062exp 106915.75218718223=⎪⎭⎫⎝⎛⨯=⎪⎭⎫ ⎝⎛=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛-=-⎪⎭⎫⎝⎛-⨯=-⎪⎭⎫⎝⎛-⨯=--R T K P P K P RT K T B C RT k C RT k P O SO P SO oeff oeff ξ数据就可以作出此反应的平衡线。

改变反应速率的大小,分别可以得到不同反应速率下的等速率线。

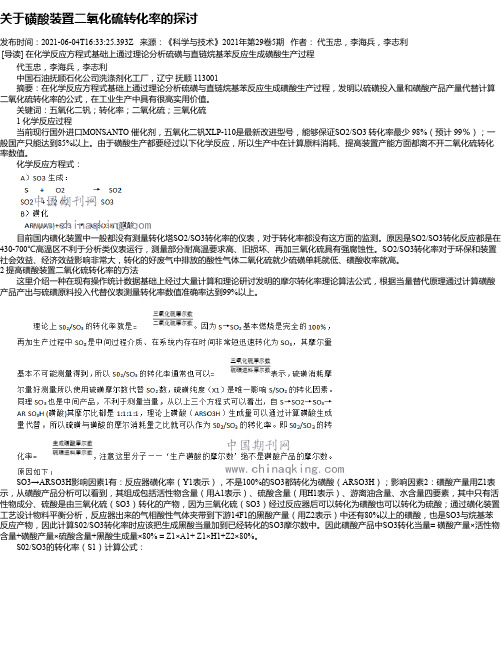

关于磺酸装置二氧化硫转化率的探讨

关于磺酸装置二氧化硫转化率的探讨发布时间:2021-06-04T16:33:25.393Z 来源:《科学与技术》2021年第29卷5期作者:代玉忠,李海兵,李志利[导读] 在化学反应方程式基础上通过理论分析硫磺与直链烷基苯反应生成磺酸生产过程代玉忠,李海兵,李志利中国石油抚顺石化公司洗涤剂化工厂,辽宁抚顺 113001 摘要:在化学反应方程式基础上通过理论分析硫磺与直链烷基苯反应生成磺酸生产过程,发明以硫磺投入量和磺酸产品产量代替计算二氧化硫转化率的公式,在工业生产中具有很高实用价值。

关键词:五氧化二钒;转化率;二氧化硫;三氧化硫 1 化学反应过程当前现行国外进口MONSANTO 催化剂,五氧化二钒XLP-110是最新改进型号,能够保证SO2/SO3 转化率最少 98%(预计 99%);一般国产只能达到85%以上。

由于磺酸生产都要经过以下化学反应,所以生产中在计算原料消耗、提高装置产能方面都离不开二氧化硫转化率数值。

化学反应方程式:目前国内磺化装置中一般都没有测量转化塔SO2/SO3转化率的仪表,对于转化率都没有这方面的监测。

原因是SO2/SO3转化反应都是在430-700℃高温区不利于分析类仪表运行,测量部分耐高温要求高、旧损坏、再加三氧化硫具有强腐蚀性。

SO2/SO3转化率对于环保和装置社会效益、经济效益影响非常大,转化的好废气中排放的酸性气体二氧化硫就少硫磺单耗就低、磺酸收率就高。

2 提高磺酸装置二氧化硫转化率的方法这里介绍一种在现有操作统计数据基础上经过大量计算和理论研讨发明的摩尔转化率理论算法公式,根据当量替代原理通过计算磺酸产品产出与硫磺原料投入代替仪表测量转化率数值准确率达到99%以上。

SO3→ARSO3H影响因素1有:反应器磺化率(Y1表示),不是100%的SO3都转化为磺酸(ARSO3H);影响因素2:磺酸产量用Z1表示,从磺酸产品分析可以看到,其组成包括活性物含量(用A1表示)、硫酸含量(用H1表示)、游离油含量、水含量四要素,其中只有活性物成分、硫酸是由三氧化硫(SO3)转化的产物,因为三氧化硫(SO3)经过反应器后可以转化为磺酸也可以转化为硫酸;通过磺化装置工艺设计物料平衡分析,反应器出来的气相酸性气体夹带到下游14F1的黑酸产量(用Z2表示)中还有80%以上的磺酸,也是SO3与烷基苯反应产物,因此计算S02/SO3转化率时应该把生成黑酸当量加到已经转化的SO3摩尔数中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二氧化硫转化率最优化题目:SO 2+1/2O 2=SO 3,四段绝热反应器,级间间接换热。

1.基础数据:混合物恒压热容C p =0.2549[kcal/kg ·K] -ΔH =23135[kcal/kmol] 床层空隙率ρy =554[kg/m 3]进口SO 2浓度8.0%,O 2浓度9.0%,其余为氮气。

处理量131[kmolSO 2/hr],要求最终转化率98%。

2.动力学方程:式中:3.基本要求:(1)在T -X 图上,做出平衡线,至少4条等速率线;(2)以一维拟均相平推流模型为基础,在催化剂用量最少的前提下,总的及各段的催化剂装量;进出口温度、转化率;并在T-X 图上标出折线; 4.讨论:(1)要求的最终转化率从97%变化到99%对催化剂用量的影响;(2)如果有关系:YO 2+YSO 2=21%,SO 2进口浓度在7-9%之间变化,对催化剂装量的影响。

计算过程:(1)由于反应速率的表达式是温度和转化率的函数,所以在入口浓度一定的条件下,当反应速率等于零的时候,不同的温度对应不同的转化率。

根据这些()()()[]sec ./112232323222gcat mol P P K P P B B P P K P k R SO SO SO SO SO SO O eff SO +-+-=ξ-()()987.13.11295exp 1026203.227200exp 103.25.7355exp 4814860047535992exp 105128.147542076062exp 106915.75218718223=⎪⎭⎫⎝⎛⨯=⎪⎭⎫ ⎝⎛=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛-=-⎪⎭⎫⎝⎛-⨯=-⎪⎭⎫⎝⎛-⨯=--R T K P P K P RT K T B C RT k C RT k P O SO P SO oeff oeff ξ数据就可以作出此反应的平衡线。

改变反应速率的大小,分别可以得到不同反应速率下的等速率线。

平衡线和等速率线数据的计算程序如下:#include<math.h>#include<stdio.h>#define R 1.987#define h 0.0001double r(double x, double t, double xso2){double r,r1,r2,r3, B,keff,K, Kp,Pso2,Pso3,Po2;if(t>=693.15 && t<748.15) keff = 7.6915*pow(10,18)*exp(-76062 / (R*t));if(t>=748.15 && t<=873.15) keff = 1.5128*pow(10,7)*exp(-35992 / (R*t));K = 2.3*pow(10,-8)*exp(27200/(R*t));Kp=2.26203*pow(10,-5)*exp(11295.3 / t);Pso2=(xso2-xso2*x) / (1-xso2*x/2);Pso3=xso2*x / (1-xso2*x/2);Po2=(0.17-xso2-xso2*x/2) / (1-xso2*x/2);r1 =Po2*Pso2/Pso3;r2 =Pso3/(Pso2*sqrt(Po2)*Kp);B =48148*exp(-7355.5/t);r3 =sqrt(B+(B-1)*(1-x)/x)+sqrt(K*(1-x)/x);r =keff*K*r1*(1-r2*r2)/(r3*r3);return(r);}void main(){double xso2=0.08,x,t,r0=0,y;int i;for(i=0;i<5;i++){printf("R%d=%e\n",i+1,r0);for(t=693.15;t<=873.15;){x=0.01;do{x=x+h;if(x>=1) break;y=fabs(pow(10,5)*r(x,t,xso2)-pow(10,5)*r0);}while(y>0.001);printf("%5.2f %5.4f\n",t,x);t=t+5;}r0=r0+pow(10,-6);}}运行上述程序后,获得的数据见下表:0.00.10.20.30.40.50.60.70.80.91.0XT上图以温度为横坐标,转化率为纵坐标。

最上面一条为平衡线,平衡线下的四条曲线为反应速率分别为1e-6、2e-6、3e-6、4e-6(mol/gcat.sec)时的等速率线。

(2)根据入口组成,设定入口温度,根据反应对入口温度所求偏导数在这一段内对组成的积分为零,可以求得此段出口转化率,即下一段的入口组成。

由于段内操作线的斜率为1/λ(dTdx λ=),因此根据入口温度、入口组成和出口组成计算可得出口温度。

要使催化剂用量最少,应使,,11,1,(,)(,)i i out i out i i in i in r X T r X T +++=,根据0(,)outinX catA X W dxF r x T =⎰计算每段的最小催化剂用量。

循环计算四段后可得最后的出口转化率,若不能满足要求(x =98%),则重新设定第一段入口温度,再进行计算直至满足条件。

上述计算过程的C 语言程序如下:#include<stdio.h> #include<math.h> #define R 1.987 #define h 0.0001double r(double x, double t, double xso2) { double r,r1,r2,r3,keff,K,B,Kp,Pso2,Pso3,Po2; if(t>=693.15 && t<748.15) keff = 7.6915*pow(10,18)*exp(-76062 / (R*t)); if(t>=748.15 && t<=873.15)keff = 1.5128*pow(10,7)*exp(-35992 / (R*t));K = 2.3*pow(10,-8)*exp(27200/(R*t));Kp=2.26203*pow(10,-5)*exp(11295.3 / t);Pso2=(xso2-xso2*x) / (1-xso2*x/2);Pso3=xso2*x / (1-xso2*x/2);Po2=(0.17-xso2-xso2*x/2) / (1-xso2*x/2);r1 =Po2*Pso2/Pso3;r2 =Pso3/(Pso2*sqrt(Po2)*Kp);B =48148*exp(-7355.5/t);r3 =sqrt(B+(B-1)*(1-x)/x)+sqrt(K*(1-x)/x);r =keff*K*r1*(1-r2*r2)/(r3*r3);return(r);}double dr(double x, double t, double xso2){double y;y=(r(x,t+h,xso2)-r(x,t-h,xso2))/(2*h);return(y);}double t(double t0, double x0, double x){double y,lamda,H=-23135,Cp=254.9,rou=0.500,c=1.282;lamda=-H*c/(rou*Cp);y=t0+lamda*(x-x0);return(y);}double fun1(double x, double t, double xso2){double y;y=-dr(x,t,xso2)/(r(x,t,xso2)*r(x,t,xso2));return(y);}double jifen(double x0, double t0, double xso2){double sum=0.0,x1=x0,x2,t1,t2=693.15,xout;do{t1=t(t0,x0,x1);x2=x1+h/10;t2=t(t0,x0,x2);if(t2>873.15){xout = x1;goto end;}sum=sum+h*(fun1(x1,t1,xso2)+fun1(x2,t2,xso2))/20;x1=x2;}while(sum<0);xout=x1-h/10;end: return(xout);}double wjifen(double xin, double xou, double tin, double xso2){double y,x1=xin,x2,t1,t2,sum=0.0,wcat;do{t1=t(tin,xin,x1);x2=x1+h;t2=t(tin,xin,x2);if(t2>=873.15) goto end ;sum=sum+(1/r(x1,t1,xso2)+1/r(x2,t2,xso2))*h/1000;x1=x2;}while(x2<=xou);end: wcat=sum*131*1000/3600;return(wcat);}void main(){double xso2=0.08,xout,tout,x0=0.0001,t0,t00=719,t1,wcat,wsum;int i,j;loop1: wsum=0.0;x0=0.0001;t0=t00;printf("1 tin=%f xin=%e\n",t00,x0);for(i=0;i<=3;i++){xout=jifen(x0,t0,xso2);tout=t(t0,x0,xout);printf("%d tout=%f ",i+1,tout);printf("xout=%f \n",xout);wcat=wjifen(x0,xout,t0,xso2);printf("Wcat=%f ",wcat);wsum=wsum+wcat;t1= 693.15;do{t1=t1+0.01;}while(fabs(pow(10,5)*r(xout,t1,xso2)-pow(10,5)*r(xout,tout,xso2))>h);x0=xout;t0=t1;printf("%d tin= %f xin= %f\n",i+2,t0,xout);}printf("Wsum=%f \n",wsum);t00=t00-0.1;printf("\n\n");if(x0<=0.98) goto loop1;}本程序计算在一定SO2进口含量(须满足条件XSO2+XO2 = 0.21)的情况下使得出口转化率达到0.98时所需要的催化计量。