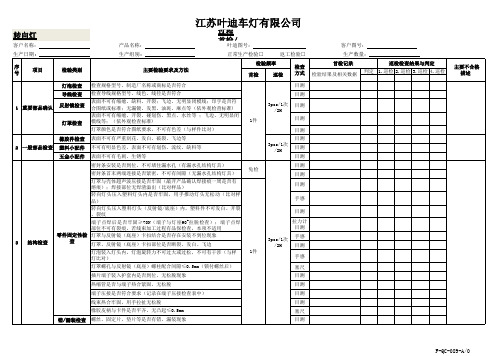

生产过程产品质量控制巡检记录表(1)

工序首件及巡检记录表-打扣

工序:打扣

类别 检验时间 检验项目 检验标准

日期:

抽检数量 不良数 不良描述 判定 检验人员 不合格品处置 返工/返修/废弃

首件检验

位置、牢度 位置、牢度 位置、牢度 位置、牢度 位置、牢度 位置、牢度 位置、牢度

工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 工序检验规范 Nhomakorabea巡检

位置、牢度 位置、牢度 位置、牢度 位置、牢度 位置、牢度 位置、牢度

注:首件检验当天生产当班生产的第一件产品:巡检每一个小时抽检一次,抽样数量1-5pcs,或者依照固定的AQL.

FM-SYQP-06-01A

生产过程巡检记录表

年巡查检查岗位项目原料标识原料存储原料库 6S装卸现场.生产管理现场巡查指南编号: B/JD.HD501月日检查人:检查内容实际情况描述(合格或不合格描述)检查标准及处理1、标识是否正确(检查原料标识卡填写内容);1、原料标识卡填写内容与实际相符;2、换牌是否及时(保证在用与先进先出);2、原料标识牌与实际相符且符合先进先出;3、领用记录是否正确、完整(核对库存数);3、领用记录清晰、准确,库存数与实际相符;4、是否按先进先出原则使用(看入库时间);4、原料按先进先出原则使用;5、是否有不明物(有无未标识的物品)。

5、仓库内无不明(未标识)物品。

1、码放是否规则(检查分区货位、检查码放整齐度、1、原料分区码放,原料堆无倾斜;检查是否存在交叉污染的可能);2、粒料、粉料原料分开码放;2、防潮情况(查地面湿度和底层包质量;查屋面漏雨3、仓库不漏雨、不上潮;情况;根据天气查门窗关闭情况);4、阴雨天门窗关闭;3、保质期(查入库时间和保质时间;根据库存量和使5、原料在保质期内使用完;用量作存放质量评估);6、原料帐物相符;4、抽查原料实际库存与阿佳希报表的符合性。

7、各品种原料库存量不低于安全库存量。

5、原料库存量(在安全库存量内)1、办公室物品摆放(按办公区6S 标准核查);1、办公室符合集团办公区6S 标准;2、地面、门窗整洁度(按生产区6S 标准核查);2、仓库符合集团生产区6S标准;3、仓库墙壁、墙角、屋顶、原料堆上是否有蜘蛛网和积尘;1、现场次序(查车辆摆放、装卸顺序的规范性)1、车辆摆放有序,装卸顺序按到厂时间排列;2、安全情况(查司机、客户、装卸人员作业的规范性,2、无安全隐患,无安全事故;查是否有安全隐患);3、原料码放架板数量符合规定、码放锤直平3、卸车速度和原料码放(查码放数量、码放整齐度,整;观察到货车辆情况);4、叉车按程序保养到位,无带病工作;4、叉车(查保养情况;看工作状况;查方向、灯光、5、场地散落原料及时分类回收装袋;喇叭、刹车的完好性);6、装卸速度满足到货需要。

车间巡检记录表(试运行)

7.监督并指导生产员是否按照操作流程操作机器,有无按照规定打开机器、关闭机器,暴力操作机器、擅自更改机器信息。

9.监督并指导生产员工生产卫生情况,有无将掉到地上的原辅料再次放到原辅料使用、捡完地上的东西后进行手消毒、打扫卫生后继续生产按手清洗流程消毒。

10.监督并禁止生产过程中有安全隐患的一切行为。

11.监督并禁止生产过程中存在带入异物隐患的一切行为。

14.监控生产过程中未使用完的原辅料是否按要求存放,有无不同原辅料混放情况。

15.检查更衣间是否按时打扫,更衣间内东西摆放整齐,水杯、杂物是否在柜子上乱放。

卫生检查

1.每天生产检查卫生,记录扣分情况。告知生产员工进行整改后,验证效果,再次出现这种情况,处以加倍处罚。

1.核对原料供应商及批次,是否符合先进先出。

2.检查灌装过程中产品净含量是否合格。

3.检查灌装过程中,瓶内是否有异物。

4.检查生产过程中重要CCP点是否符合

操作规范性检查

1检查并监督生产员工是否按照公司要求穿戴发网、工作服。

2.检查并监督生产员是否按照公司洗手流程洗手消毒。

4.检查并监督生产员工是否按照规定流程对机器进行清洗消毒。

品控科车间巡检记录表

巡检车间:日期:巡检员:

检查项目

是否符合

备注

包装完整性检查

1.检查包装文字、图案是否正确、清洗、完整,有无明显色差、重影、异斑。

2.检查产品内外包装一切标签是否符合标准。

3.检查包装喷码日期、生产批次、机器号等追溯信息是否正确,有无花码、错码等情况。

4.检查包装密封性是否良好。

பைடு நூலகம்生产参数核对检查

问题描述

生产车间过程首检巡检记录表

F-QC-089-A/0

序 号

项目

6 尺寸检查 7 3C检查

检验类别

主要检验要求及方法

尺寸量测 尺寸检查依成品检查标准或产品图纸检测(检查数据见下表) 3C标识 配光镜上3C印字清晰、字体符合规定(A047601)(按附图要求)

检验频率

首检

巡检

检查

首检记录

巡检检查结果与判定

方式 检验结果及相关数据 判定 1.巡检 2.巡检 3.巡检 4.巡检

橡胶皮柄与灯壳间隙/段差是否符合要求≤0.5mm,具体以封样样品 为准

点亮功能 无短路、灯泡不亮、发光亮度暗;点灯无接触不良

灯泡功率

R10W: 13.5V 10W±10% 0.67A~0.81A R10W: 6V 10W±10% 1.83A~2.04A R21W: 13.5V 21W±10% 1.40A~1.71A RY10W:13.5V 10W±10% 0.73A~0.75A W16W:13.5V 16W±10% 1.07A~1.30A

不合格项目 分析与处理

检验结论:首检 □合格 □不合格

检验员:

工段长:

审批意见/签名:

F-QC-089-A/0

灯泡检查 检查规格型号、制造厂名称或商标是否符合

1 重要部品确认

导线检查 反射镜检查

灯罩检查

检查导线规格型号、线色、线径是否符合

表面不可有缩瘪、缺料、开裂;飞边、无明显闭模线;印字是否符 合图纸或标准;无漏镀、发黑、油斑、麻点等(依外观检查标准) 表面不可有缩瘪、开裂、碰划伤、黑点、水丝等 ;飞边、无明显闭 模线等;(依外观检查标准)

涂胶重量 气密验证 成品外观

涂胶重量符合标准要求(记录在热熔胶喷涂重量管理表)

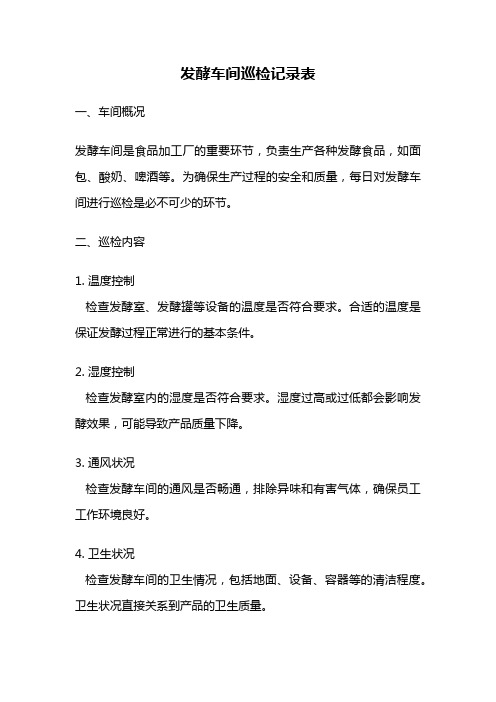

发酵车间巡检记录表

发酵车间巡检记录表一、车间概况发酵车间是食品加工厂的重要环节,负责生产各种发酵食品,如面包、酸奶、啤酒等。

为确保生产过程的安全和质量,每日对发酵车间进行巡检是必不可少的环节。

二、巡检内容1. 温度控制检查发酵室、发酵罐等设备的温度是否符合要求。

合适的温度是保证发酵过程正常进行的基本条件。

2. 湿度控制检查发酵室内的湿度是否符合要求。

湿度过高或过低都会影响发酵效果,可能导致产品质量下降。

3. 通风状况检查发酵车间的通风是否畅通,排除异味和有害气体,确保员工工作环境良好。

4. 卫生状况检查发酵车间的卫生情况,包括地面、设备、容器等的清洁程度。

卫生状况直接关系到产品的卫生质量。

5. 设备运行状态检查发酵设备的运行状态是否正常,如发酵罐的搅拌器、温度控制器等是否正常工作。

6. 原料存储检查原料的存储情况,确保原料的保存条件符合要求,避免发酵过程中出现意外。

7. 检测记录根据生产计划,检查是否有进行发酵过程中的抽样检测,并记录检测结果。

8. 安全措施检查发酵车间的安全措施是否完备,如防火设施、紧急停机按钮等是否齐全可用。

三、巡检记录表发酵车间巡检记录表如下:日期:__________巡检人:__________巡检内容及结果:1. 温度控制发酵室温度:_______℃(正常/异常)发酵罐温度:_______℃(正常/异常)2. 湿度控制发酵室湿度:_______%(正常/异常)3. 通风状况发酵车间通风情况:_______(正常/异常)4. 卫生状况地面清洁程度:_______(干净/脏乱)设备清洁程度:_______(干净/脏乱)容器清洁程度:_______(干净/脏乱)5. 设备运行状态发酵罐搅拌器:_______(正常/异常)温度控制器:_______(正常/异常)6. 原料存储原料存储条件:_______(符合要求/不符合要求)7. 检测记录抽样检测结果:_______(合格/不合格)8. 安全措施防火设施:_______(完备/缺失)紧急停机按钮:_______(可用/不可用)四、巡检结果处理根据巡检结果,及时处理发现的问题,包括调整温度、湿度,清洁设备和容器,修复设备故障,调整原料存储条件等。

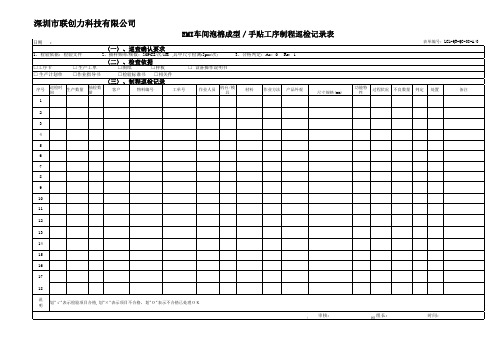

各工序制程巡检记录表

EMI车间泡棉成型/手贴工序制程巡检记录表

日期 :

〈一〉、巡查确认要求

1、检验依据:检验文件

2、抽样频率/频数:20PCS/次/1H ,其中尺寸检测:5pcs/次;

3、合格判定:Ac:0 Re:1

〈二〉、检查依据

□工序卡

□ 生产工单

□图纸

□样板

□ 设备操作说明书

□ 生产计划单 □作业指导书

1工序卡生产工单图纸样板生产计划单作业指导书检验标准书相关件机台模具工艺参数尺寸规格mm划表示检验项目合格划表示项目不合格划o表示不合格已处理ok深圳市联创力科技有限公司过胶工序制程巡检记录表日期一巡查确认要求二检查依据三制程巡检记录序号巡检时间生产数量抽检数量客户物料编号工单号作业人员材料作业方法产品外观功能特性过程状况不良数量判定处置备注101112131415161718审核

9

10 பைடு நூலகம்1

12

13

14

15 16

17

18

说 明

划"√"表示检验项目合格,划"×"表示项目不合格,划"O"表示不合格已处理OK

审 审核:

组

组长:

时间:

□检验标准书 □相关件

〈三〉、制程巡检记录

序号

巡检时 间

生产数量

抽检数 量

客户

物料编号

工单号

作业人员

机台/模 具

材料

作业方法 产品外观

尺寸规格(mm)

功能特 性

过程状况

不良数量

表单编号:LCL-QR-QC-08-A/0

判定 处置

备注

1

2

3 4 5 6 7 8

IPQC巡检记录表

日期:

类 别

巡检项目

巡检人员:

文

1、每个工位需有合格的工艺文件,文件须张挂并按工艺文件要求操作。(正 式文件要有受控印章,且是最新版本;临时作业指导书要有工程师签名)

件 2、操作员使用工具,设备参数,物料及操作步骤、手法是否与工艺文件相符

1、接触PCB/PCBA者或ESD敏感的元件者必须配带有绳静电环;其他人员及移

状 3、好料与坏料分开不可混料,坏料放于不合格区并有标识。 态 4、所有产品、物料状态要标识清楚、正确。

5、不同型号产品、外型相同产品不能在同一工位检查和测试、包装。

6、工作人员上班时不能有聊天、待歇、打闹。

1、过程中各检验报表是否如实记录、测试、检查。要求检查一块记录一次报

记 表。

录

ห้องสมุดไป่ตู้

2、过程中其他报表是否如是记录填写,要求每进行一步填写一次。(①静电 手环测试记录、②设备保养记录、③温湿度记录、④交接记录、⑤烙铁记录

E 动人员接触产品需有相应防静电措施。 S 2、产品码放需做好防静电措施,摆放必须整齐规范,防静电架堆放高度不能 D 过高(普通静电托盘不得超过5层,特殊产品高度不能超过3层)

3、静电皮、静电环、物料架及其它生产、检测设备均需接地。

1、工作台面不能放与本工位无关或不同状态的产品、物料。

2、上班时间员工必须佩戴工作证,穿戴工作服、工作鞋。

责任 确认人 改善 组别 签名 情况

插 3、插装轨道调节是否符合产品宽度要求; 装 4、插装过程遇到问题是否及时反馈; 过 5、各工序不良物料是否进行区分; 程 6、首件是否经品质检验OK,在进行生产;

7、插装区域产品是否有明确产品标示;

操

8、产品交接记录是否填写真实、清晰、完整;

IPQC制程巡检记录表

巡查结果

8:00—10:00 10:00—12:10 14:00—15:30 15:30—17:50 18:30—

品质异常:

纠正预防措施:

IPQC:

审核:Biblioteka 日期:圣 德 里 照 明

IPQC制程巡检记录表

生产车间: 产品类型 : 巡检标准: 合格 √ 不合格(原因) 生产日期:

巡查项目

1.检查生产线是否按BOM表生产首样、首件,然后对首样生产. 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是 否正确,工艺流程是否标准. 3.装配过程使用物料规格是否正确,有无漏装配件等. 4.物料标示、摆放是否正确、是否合理. 5.灯具产品内有无螺丝、垫片、杂物等未清理干净,产品是否干净标准. 6.产品包装、标识、配件是否正确. 7.附带配件(水晶类、五金类、亚克力类 等)是否正确与BOM表是否相 符,是否符合安规要求. 8.所有产品来料有无不良现象如:尺寸、划痕、掉漆、变形、变色、色差. 9.半成品功能老化测试(电流、电压、功率、亮灯、安装)有无异常. 10.工作台、货架等应保持无灰尘、无油污. 11.没有使用的工具是否归类于工具箱内,没有使用类料是否清理. 12.修理品、不良品应放置在生产线外并作好标识.

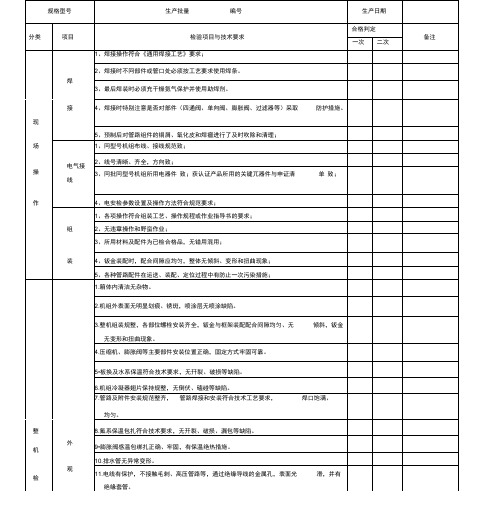

生产现场巡检记录表

观

11.电线有保护,不接触毛刺、高压管路等,通过绝缘导线的金属孔,表面光滑,并有

绝缘套管。

查

检

12.电气布线规范、美观;线号清楚、方向正确无松脱现象。

杳

13.电器件安装牢固,位置正确。

14.接地及电器件标志粘贴齐全、牢固,位置正确。

15.电器箱内清洁无杂物。

夕卜型尺寸

外形尺寸符合技术图样要求,进岀水管口有保护措施。

12小时后,再次记录压力、温度值P2、T2,确认/P(压差)=0.01 /T(温 差) 且制冷系统各部位无异常变形。(线下机组)

3.打幵真空泵抽真空,当真空表指数为0.3±0.05kPa时,拔掉快速接头,

关闭真空泵,保压30min后,检查制冷系统各部位无异常变形,且压力回

升不超过0.15kPa。(适用于制冷量〉50kw的风冷冷水热泵机组)

4.接地电阻:在接地端子与易触及金属部件之间流过1.5倍额定电流或

25A(一者中取较大者),接地电阻应w0.1 Q,历时5so(适用于制冷量w50kw机

组)(根据机型选测)

致性检查

获认证的产品所用的关键元器件、结构、铭牌、包装箱与申证时 致

包装

与

标识

1.机组型号与任务书要求 致。

2.3C、生产许可证、能效标识、节能标识等获证产品有相应标识且粘贴位置与技术要

2.泄漏电流:电压交流234V 5S,在机组外露金属部分和电源线之间测量,

不得大于2mA/千瓦(器具的额疋输入功率),一者中取较大值,但最大为5mA

(适用于制冷量w50kw机组)

3.电气强度:在机组带电部位和非带电金属部位之间施加:额定电压(相线与 中性或

地线间的电压)>150V且小于w250V的制冷量w50kw机组1750V(制冷量〉50kw机组1775V)50Hz的电压,击穿电流10mA持续1min,无击穿 和闪络现象。

IPQC巡检记录表(电子组装)

6

焊接主板

无虚焊、假焊、连焊、错 焊、焊点大小有无超出标 2H 准

7

组装支架

螺丝是否打胶,PCB支架是 否装到位、无松动

2H

8

焊接马达线

成品

组装

9

组装散热器

10

组装电池

马达线与主板焊接处无假 接焊、连焊、错焊、损伤 2H 其他零件,是否焊错等:

螺丝是否锁到位,散热器

无松动、错位、破损

2H

,有无漏涂散热膏。

频次

确认数

确认数

确认数

确认数

确认数

确认数

确认数

Remark

ok数

ok数

ok数

ok数

ok数

ok数

ok数

2H

2

录制程序

录制板本是否正确为

2H

3

主板测试/装防水圈

是否按WI要求的测试程序 检测

2H

4

组装后马达

马达安装到位并与前马达 在同一水平线上

2H

5

组装PCB主板

螺丝是否锁紧,散器与 主板是否松动

2H

无虚焊、假焊、连焊、错 焊:电池无松动,周围有 2H 无打胶,胶量是否足够。

11

组装控制按键

是否装到位,有无残胶溢 出

2H

无胶水、污渍、变形:上

12

装logo名牌/上下盖配对 下面壳需紧配无缝隙,

2H

无段差,手感平滑。

13

组装控制面壳

螺丝是否到位,与硅胶套 不可有缝隙

2H

14

组装底盖

上下面壳需紧配无缝隙: 无段差,手感平 滑:无胶水溢出:无明显 2H 刮伤:与硅胶配合紧密无 间隙。

QCD-FM-07-A0

面包机IPQC巡线记录表(全机各零件)

IPQC巡检记录表

表单编 号版:xxx 本:A/0

品名

型号

产品规格

订单号

产线

检验日期 检验员

批准 序列号范围

面包机

序号

过程

检验项目

1.检查产品表面无刮花、变形、缩水等不良 1 上盖装饰片入上盖

2.将上盖装饰片上的保护膜揭掉后在装入上盖中,不可将上盖刮花,保护膜要撕干净

8:00-10:

试)

工作状态,在距面包机正面中心200mm处,用分贝仪从前、后、左、右、上、五

个方位测量蜂鸣器的音量,蜂鸣器音量应大于60dB

1.将高压测试仪上测试电压参数调试到1500V,档位电流调至5mA

2.压测试棒在电源线、主机壳、螺丝等部位滑动,如没有报警即为合格,有报警的 为不合格,挑出后并标示;(测试过程中应定时的检测设备运行情况且测试设备良 好。)

45

擦机 撕保护膜

2.对产品从上至下、从外到里的次序依次擦拭,去除产品表面污渍、手印等

3.擦拭电源线表面时注意不可将表皮丝印擦掉

1.检查主机电源线不可有污渍、破损等不良。

2.各胶件不得有变形,缩水,顶白、气纹、夹水纹、披锋、刮伤、刮花、破裂、流

46

外观检查

痕,观察窗不可夹异物等不良。

3.摇动主机不可有杂物在里面晃动,五金件不可有刮花、脏污、变形

33

插端子到电源板组 件

分别将相对应的端子插在电路板上:RT1:接热敏电阻。MOTOR1:接电机(有正负极)。 H_HOT1:接电热管。FUSE:接熔断器。AC1:接电源线接口(L、N不可接错)。CN2:上 盖电路板(按键开关),各个端子需插到位,切不可插错位置.员工操作时需佩戴静电环

1.螺丝不可滑牙、扫头、生锈、锁不到位等现象)螺丝扭力大于4kgf*cm。.员工操

生产过程巡检记录表

1、现场次序(查车辆摆放、装卸顺序的规范性)

2、安全情况(查司机、客户、装卸人员作业的规范性,查是否有安全隐患);

3、卸车速度和原料码放(查码放数量、码放整齐度,观察到货车辆情况);

4、叉车(查保养情况;看工作状况;查方向、灯光、喇叭、刹车的完好性);

5、场地(是否及时清扫车厢、地面;散料回收是否混乱)。

4、叉车保养到位,不带病作业。

机修

查岗

1、机修员在做什么;

2、设备巡查情况(频率和效果检查);

3、日工作计划完成情况;

4、阴雨天门窗关闭;

5、原料在保质期内使用完;

6、原料帐物相符;

7、各品种原料库存量不低于安全库存量。

原料库6S

1、办公室物品摆放(按办公区6S标准核查);

2、地面、门窗整洁度(按生产区6S标准核查);

3、仓库墙壁、墙角、屋顶、原料堆上是否有蜘蛛网和积尘;

1、办公室符合集团办公区6S标准;

2、仓库符合集团生产区6S标准;

3、脉冲(查风量、反吹风设置合理性和清理记录)

达到集团生产区6S标准

中控

配方及设定

1、所用配方是否为最新有效配方;

2、电脑中配方与实际配方的符合性(与小料的一致性)

3、参数设定正确性(检查配料误差、混合参数设定符合性)。

1、所用配方为最新有效配方并与小料配方同步;

2、电脑配方输入和选定正确率100%,同品种电脑中只允许有一个配方;

2、仓库地面无潮、屋顶无漏雨现象;

3、阴雨天门窗关闭;

4、无库存过期成品。

成品库6S

1、办公室物品摆放(按办公区6S标准核查);

2、地面、门窗整洁度(按生产区6S标准核查);

3、仓库墙壁、墙角、屋顶、成品上是否有蜘蛛网和积尘;

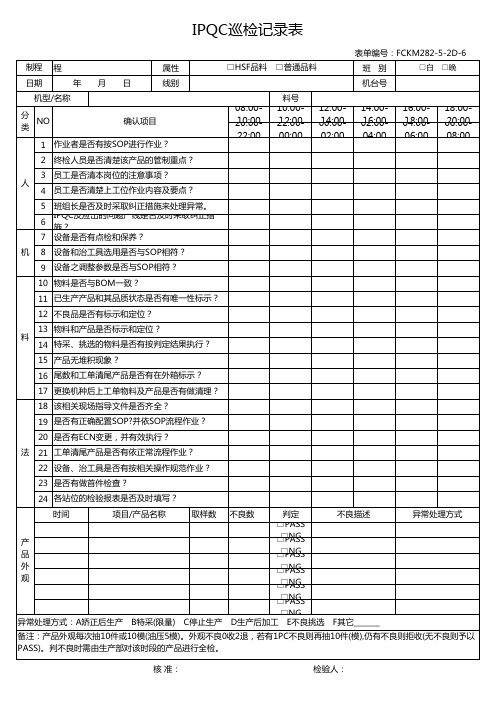

五金制程IPQC巡检记录表

不良描述

异常处理方式

异常处理方式:A矫正后生产 B特采(限量) C停止生产 D生产后加工 E不良挑选 F其它_______ 备注:产品外观每次抽10件或10模(油压5模)。外观不良0收2退,若有1PC不良则再抽10件(模),仍有不良则拒收(无不良则予 以PASS)。判不良时需由生产部对该时段的产品进行全检。 核 准: 检验人:

号

□白 □晚

1 作业者是否有按SOP进行作业? 2 终检人员是否清楚该产品的管制重点? 人 3 员工是否清本岗位的注意事项? 4 员工是否清楚上工位作业内容及要点? 5 班组长是否及时采取纠正措施来处理异常。 6 IPQC反应出的问题产线是否及时采取纠正措施? 7 设备是否有点检和保养? 机 8 设备和治工具选用是否与SOP相符? 9 设备之调整参数是否与SOP相符? 10 物料是否与BOM一致? 11 已生产产品和其品质状态是否有唯一性标示? 12 不良品是否有标示和定位? 料 13 物料和产品是否标示和定位? 14 特采、挑选的物料是否有按判定结果执行? 15 产品无堆积现象? 16 尾数和工单清尾产品是否有在外箱标示? 17 更换机种后上工单物料及产品是否有做清理? 18 该相关现场指导文件是否齐全? 19 是否有正确配置SOP?并依SOP流程作业? 20 是否有ECN变更,并有效执行? 法 21 工单清尾产品是否有依正常流程作业? 22 设备、治工具是否有按相关操作规范作业? 23 是否有做首件检查? 24 各站位的检验报表是否及时填写? 时间 产 品 外 观 项目/产品名称 取样数 不良数 判定

IPQC巡检记录表

表单编号:FCKM282-5-2D-6 制程 日期 机型/名称 分 NO 类 确认项目 □五金制程 年 月 日 属性 线别 料号