固相合成法制备莫来石粉体

高温合成粉体材料的研究与应用

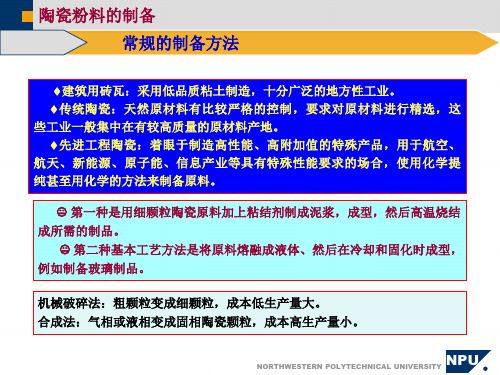

高温合成粉体材料的研究与应用近年来,高温合成粉体材料的研究和应用越来越受到关注,成为材料科学领域的热点。

高温合成粉体材料是指在高温(通常是1200-1700℃)下进行反应,产生具有特殊性能的材料。

这些特殊性能可以包括高温稳定性、高硬度、高导热性、抗氧化性等。

一、高温合成粉体材料的制备方法高温合成粉体材料制备方法有很多种,其中常见的包括固相反应法、溶胶-凝胶法、热处理法、气相沉积法等。

这些制备方法在应用中各有优缺点。

1. 固相反应法固相反应法是一种传统的制备高温合成粉体材料的方法,通常是将粉末混合均匀后在高温下进行反应。

这种方法最常见的应用是制备陶瓷材料,如氧化铝等。

2. 溶胶-凝胶法溶胶-凝胶法是一种较新的制备高温合成粉体材料的方法,其基本原理是通过溶胶(溶解的化合物)和凝胶(固体化合物)之间的反应产生粉末材料。

这种方法常用于制备新型陶瓷材料和复合材料。

3. 热处理法热处理法是一种将预先合成的材料在高温下进行处理的方法。

此方法常用于制备金属材料和陶瓷材料。

4. 气相沉积法气相沉积法是将气体中的原子或分子沉积在基底表面上,形成材料的方法。

此方法常用于制备薄膜材料和涂层材料。

二、高温合成粉体材料的应用高温合成粉体材料在很多领域中都有着广泛的应用,下面介绍其中一些。

1. 金属材料高温合成粉体材料可以制备出高硬度、高导热性和高耐磨性的金属材料。

这种材料被广泛应用于高速车辆、航空航天、武器制造等领域中。

2. 陶瓷材料高温合成粉体材料可以制备出高温稳定性、高强度、高抗氧化性的陶瓷材料。

这种材料被广泛应用于制造航空发动机、热障涂层等高温应用中。

3. 电子材料高温合成粉体材料可以制备出高电导率、高储能密度、高绝缘性的电子材料。

这种材料被广泛应用于制造超导材料、高温超导体、锂离子电池等领域。

4. 生物医学材料高温合成粉体材料可以制备出具有高生物相容性、抗菌性、高强度和高韧性的生物医学材料。

这些材料被广泛应用于制造人工骨、人工关节、生物陶瓷等领域。

实验一固相法(solid-phasemethod)合成粉体

实验一固相法(solid-phase method)合成粉体粉体(powder)是大量固体粒子的集合系,是在物质本质结构不发生改变的情况下,分散或细化而得到的固态颗粒,但具有与固体不尽相同的性质。

粉体的特性,诸如颗粒度、颗粒形状、粒度分布、比表面积、团聚状态、吸附性质等对技术陶瓷的烧结性及显微结构有着决定性的影响,从而影响技术陶瓷的性能。

因此,制备质量优良的粉体是获得性能优越的技术陶瓷制品的重要基础。

固相法是制备技术陶瓷粉体的重要方法之一,主要通过固相反应得到粉体。

固相法制备粉体技术在技术陶瓷粉体的工业生产中,应用非常广泛。

固相法制备的粉体颗粒一般为几个微米~数十微米之间。

下面以BaTiO3粉体的制备为例,介绍固相法制备粉体的工艺过程。

一.原料碳酸钡(BaCO3) ,分析纯:二氧化钛(TiO2),分析纯。

二.仪器和设备氧化铝坩埚,烧杯,球磨机,高温炉(硅碳棒作发热体,Tmax = 1350 ℃,Pt-Rh-Pt热电偶测温), 干噪箱,电子天平。

三.实验步骤1 .配料计算预制备20 克BaTiO3粉体,计算所需要的BaCO3和TiO2用量。

其中,Ba /Ti (摩尔比)= l : 1 。

2 .称料在电子天平上分别称取所需要的BaCO3和TiO2,精确到0.01 克,放入烧杯中备用。

3 .混料采用湿式球磨混合的方法,将BaCO3和TiO2粉末原料进行充分混合。

球磨过程中,应采用玛瑙球,盛料容器应选用玻璃质或塑料质,避免使用铁质容器,以免铁质等受主杂质的混入,对BaTiO3陶瓷的电学性能产生不利影响。

料:球:水(质量比)=1 : l.5 : 2 ,球磨时间为20 -24 小时。

所用的水选用蒸馏水。

4 ,干燥将经球磨混合的原料放入烧杯中,然后在干燥箱中进行干燥处理:T=105℃,t = 12h 。

5 .焙烧将干混合料放入坩埚中,然后移入高温炉中进行熔烧。

焙烧的温度和时间为:T =1100-1150 ℃,t =2-4h,从而得到BaTiO3粉体。

Sol_Gel法制备莫来石超微粉

№.6 陕西科技大学学报 Dec.2003 Vol.21 JOURNAL OF SHAANXI UN IV ERSIT Y OF SCIENCE&TECHNOLO GY ・53・Ξ 文章编号:1000-5811(2003)06-0053-03Sol2Gel法制备莫来石超微粉曹丽云,黄剑锋(陕西科技大学化学与化工学院,陕西咸阳 712081)摘 要:以正硅酸乙酯(TEOS)、氯化铝等为起始原料,无水乙醇为溶剂,采用溶胶-凝胶法(Sol2G el)制备了高纯莫来石粉体,并通过XRD及SEM对莫来石粉体及其形成机理进行了研究。

关键词:溶胶-凝胶法;莫来石;机理中图分类号:P578.94 文献标识码:A0 引言莫来石是一种非常实用的结构和功能材料,被广泛用于制作工程材料、耐火材料及保护涂层材料,以莫来石为主晶相的莫来石瓷则由于低的介电常数、低的热膨胀系数和良好的电气绝缘性能被认为是现代新型计算机元件封装的理想材料〔1〕。

莫来石的合成方法很多,通常多采用固态粉末混合法和电熔法,但由这些方法所得到的莫来石材料纯度不高,通常含有残余的石英和α2Al2O3等〔2〕。

采用化学气相沉积可以制得较高纯度的莫来石〔3〕,但是成本较高,不利于工业化大生产。

Sol2G el法是低成本合成高纯莫来石的理想方法〔4,5〕。

本文用正硅酸乙酯(TEOS)、氯化铝等为起始原料,采用化学溶胶-凝胶法制备了高纯的莫来石粉体,并对莫来石的形成机理进行了研究。

1 实验方法及测试1.1 原料正硅酸乙酯、AlCl3、硝酸锌、硝酸镁、乙醇、盐酸等均为分析纯化工原料。

1.2 粉体制备将一定量的TEOS溶于一定量的乙醇中配成1mol/L的溶液,用稀盐酸调溶液p H值为2,置于密闭容器中,然后将容器置于30℃的水浴锅中搅拌水解24h。

将上述溶液与适量的氯化铝水溶液(0.5mol/L)混合配成溶胶,加入少量的聚乙烯醇分散均匀,搅拌2h后置于25℃环境中直至胶凝,然后将其移至烘箱中于60℃烘干成粉末。

莫来石浇注料配方

莫来石浇注料配方莫来石(Mullite)是一种重要的工业陶瓷材料,具有优异的耐热性能和化学稳定性。

浇注料是用于铸造和浇注的材料,常用于制作炉窑、炉衬和其他高温设备的内部结构。

以下是一种常见的莫来石浇注料配方,供参考。

配方成分:1.莫来石粉体:莫来石是浇注料的主要成分,通常使用莫来石粉体作为基础材料。

选择高纯度的莫来石粉体,粒度大小可根据具体需求进行调整。

2.硅酸铝泡沫:硅酸铝泡沫是用于增加浇注料的浇注性能和耐火性能的添加剂。

它可以增加浇注料的浇注度,并提高其耐热性和耐腐蚀性。

3.粘结剂:粘结剂用于固化和粘结浇注料中的颗粒,以提高整体的强度和稳定性。

常用的粘结剂包括高铝水泥、硅酸盐水泥等。

4.流动剂:流动剂是用于改善浇注料的流动性和可塑性的添加剂。

通常使用一些有机物质作为流动剂,如羟丙基甲基纤维素(HPMC)、碳酸钠等。

5.抗聚结剂:抗聚结剂用于防止浇注料发生结块和团聚。

常用的抗聚结剂包括聚丙烯酸、磷酸盐等。

6.其他添加剂:根据具体的需求和性能要求,可以添加一些其他的辅助剂,如抗氧化剂、防水剂等,以增强浇注料的耐久性和稳定性。

制备工艺:1.将适量的莫来石粉体和硅酸铝泡沫混合均匀,使其形成颗粒状的干混料。

2.在干混料中添加适量的粘结剂和流动剂,搅拌均匀,使其形成均匀的湿混料。

3.在湿混料中逐渐加入适量的抗聚结剂,继续搅拌均匀,直到形成具有一定粘度和流动性的浇注料。

4.在浇注料中添加其他辅助剂,控制其含量和混合时间,使其充分混合均匀。

5.将浇注料倒入预先制备好的模具中,进行振实和震动,以排除空气和提高浇注料的密实性。

6.将浇注料放置在适当的温度下进行干燥和固化,直至成型。

《粉末工程》课件——4 超微粉体制备之固相法

采用同一粉碎机械,在相同物料尺寸变化 条件下。某一物料的易碎系数Km:

强度还与测定条件(如试样的尺寸、加载速 率及所处环境等)有关。

材料名称 金刚石 石墨 钨 铁 氧化镁 氧化钠 石英玻璃

理论强度/GPa 200 1.4 96 40 37 4.3 16

实测强度/MPa 约 1800 约 15

3000(拉伸的硬丝) 2000(高张力用钢丝)

100 约 10

50

④易碎(磨)性

当分别以n=1、1.5、2代入

dE cxndx

分别为基克、邦德定律和雷廷格尔定律

适用范围

• 据芬兰R.T.Hukky等人的验证研究: 基克学说适用于产物粒度大于50mm的粉碎 邦德学说适用于产物粒度为50~0.5mm 的粉碎 雷廷格尔学说适用于产物粒度为0.5~0.075mm

原因

• 超微粉粉碎作业中,外加的机械能不仅仅 用于颗粒粒度的减小或比表面积的增大, 还有颗粒因强烈和长时间机械力作用导致 的机械化学变化以及机械传动、研磨介质 之间的摩擦、振动等消耗。

4. 超微粉体制备之固相法 (6课时)干式粉碎 机械来自碎法 湿式粉碎热分解法

固相法 固相反应法

其它方法 共沉淀法

粉

沉淀法 化合物沉淀法

体 制

水热法 水解沉淀法

液相法 溶胶-凝胶法

冷冻干燥法

备

喷雾法

气相分解法

方

化学气相反应法 气相合成法

法

气-固反应法

固相合成法制备莫来石粉体

固相合成法制备莫来石粉体实验10 固相合成法制备莫来石粉体一、实验目的1. 掌握固相合成制备技术及其形成机理。

2. 学习并掌握体积密度和气孔率计算并掌握莫来石表征方法。

二、实验原理莫来石是生产一般耐火材料广泛应用的铝硅酸盐材料,常压条件下,仅在Al2O3·SiO2,系统中才存在其稳定晶相。

莫来石的化学组成范围从3Al2O3·2SiO2到接近2Al2O3·SiO2。

其晶体属斜方晶系,除非在无液相的条件下烧结,通常晶体都为拉伸的针状结晶。

一般来讲,莫来石是由各种天然形成的铝硅酸盐材料,诸如众所周知的硅线石、蓝晶石或红柱石是通过高温处理而生产出来的。

这些矿物因产地不同,其组成也不同,其铝、硅比及微量杂质含量也不同。

为确保获得莫来石最佳产量进行的热处理,常常会产生大量的不均匀硅质玻璃,如加入铝矾土来提高Al2O3含量,则会混进诸如二氧化铁,氧化铁等杂质,实际上进一步改变了组分,就会极大地影响耐火度。

合成莫来石的高温性能不仅要简单地寄托在组成物(整个加工阶段中非常严格的质量控制)固有的高温稳定性上,而且要在转化过程期间,能够控制结晶的生长。

莫来石的耐高温及物理损坏性能和它的最初的结晶尺寸有直接关系,结晶大,会使耐火材料全部性能良好,而这也是高温处理过程的作用。

晶体的增长依赖于原料的整体性、混合料的均匀性和混合料在高温下的停留时间。

通过对合成莫来石的微观结构及性能进行控制,由于它具有高熔点,低热膨胀性、抗蠕变、化学惰性、高温时略微提高的抗折强度及良好的介质性能,在对各种结构及电学性能有所要求的不同材料中获得广泛的应用。

通过对莫来石合成工艺、方法、原料的选择等方面的控制,并借助改进其微观结构(通过改变粒度、外形、组成、基质分布、界面特征,以及其他方面来控制其微观结构或性能),可以使其性能满足所需要的标准和要求。

大量的成果是用于合成高纯度莫来石,直接地应用在各种结构和电学要求的领域中。

化学法制备粉体的原理

化学法制备粉体的原理粉体是一种颗粒很细的固体材料,具有较大的比表面积和活性表面。

粉体制备是指通过化学方法制备粉末材料的工艺过程,常见的制备方法包括溶胶-凝胶法、气相法、固相法等。

下面将分别介绍这些化学方法的原理。

溶胶-凝胶法是一种重要的粉体制备方法,它主要是指通过溶胶的化学反应将溶液中的物质聚合成凝胶,然后通过加热或干燥等方法将凝胶转化为粉体。

在溶胶-凝胶法中,首先要准备溶胶,即将原料溶解在适当的溶剂中形成均匀的溶液;然后通过化学反应,如水解、缩聚等,使溶液中的物质发生聚合反应,形成凝胶;最后通过加热、干燥等方式,将凝胶转化为粉体。

这种方法制备的粉体颗粒细小、分散性好,适用于制备纳米级粉体材料。

气相法是指通过气相反应将气态原料物质转化为粉末材料的方法。

在气相法中,通常采用化学气相沉积(CVD)或物理气相沉积(PVD),将气态的原料物质在一定的温度、压力和气氛条件下反应,生成固态的粉末材料。

气相法具有制备工艺简单、粉体形貌可控等优点,适用于制备高纯度、复杂形貌的粉体材料。

固相法是指通过固态反应将固态原料物质转化为粉末材料的方法。

在固相法中,通常采用高温固相反应(例如煅烧、熔融法)将原料固态混合后,在一定的温度条件下进行反应,形成粉体材料。

固相法具有操作简单、适用范围广等优点,适用于制备陶瓷粉体、金属粉体等材料。

除了以上常见的粉体制备方法外,还有一些新型的粉体制备方法,如超声波法、微波法、离子束溅射法等。

这些方法都是通过不同的化学原理和工艺条件将原料物质转化为粉末材料,具有制备工艺简单、粉体性能可调控等优点。

总的来说,粉体的制备方法主要是通过化学反应将原料物质转化为粉末材料。

不同的制备方法具有不同的原理和适用范围,可以根据不同的材料性质和制备要求选择合适的方法进行制备。

通过粉体制备方法,可以制备出具有不同形貌、尺寸和性能的粉体材料,广泛应用于电子材料、陶瓷材料、金属材料等领域。

莫来石合成反应方程式

莫来石合成反应方程式

摘要:

1.莫来石的概述

2.莫来石的合成反应方程式

3.莫来石的应用领域

正文:

1.莫来石的概述

莫来石(Al2(Si2O5)),又称硅酸铝,是一种常见的硅酸盐矿物,广泛分布于自然界。

它是由铝、硅、氧三种元素组成的,具有高熔点、高硬度、高热稳定性等优点,因此在工业领域有着广泛的应用。

2.莫来石的合成反应方程式

莫来石的合成通常采用硅酸铝粉末和氢氧化铝粉末作为原料,在高温下进行固相合成。

其反应方程式如下:

2Al(OH)3 + SiO2 → Al2(Si2O5) + 3H2O

其中,氢氧化铝(Al(OH)3)和二氧化硅(SiO2)在高温条件下反应生成莫来石(Al2(Si2O5))和水(H2O)。

3.莫来石的应用领域

莫来石具有优异的物理和化学性能,因此在多个领域有着广泛的应用:

(1)高温陶瓷:莫来石的高熔点和高热稳定性使其成为制造高温陶瓷的理想材料。

(2)耐火材料:莫来石的耐高温性能使其在耐火材料领域有着广泛的应

用,如制造耐高温砖、耐火纤维等。

(3)砂轮和砂纸:莫来石的硬度和耐磨性使其成为制造砂轮和砂纸的理想材料。

(4)电子行业:莫来石的高纯度和低杂质含量使其在电子行业有着广泛的应用,如制造光刻胶等。

总之,莫来石是一种具有高熔点、高硬度、高热稳定性等优异性能的硅酸盐矿物,广泛应用于高温陶瓷、耐火材料、砂轮和砂纸、电子行业等领域。

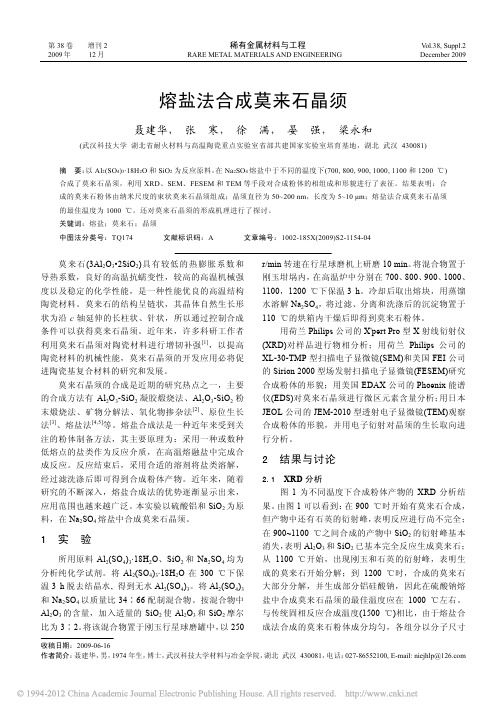

熔盐法合成莫来石晶须_聂建华

2.2 SEM 及 EDS 分析 图 2 为 800, 900, 1000 和 1100 ℃下保温 3 h 合成

莫来石粉末的 SEM 照片。由图 2a 可见,在 800 ℃合 成的粉体基本呈颗粒状存在,产物中除了氧化硅颗粒 外,出现了许多微小的晶体。EDS 能谱检测这些小晶 体的化学组成为 Al2O3 和 SiO2,由此说明在 800 ℃莫

a

b

c

d

图 2 不同温度下合成的样品 SEM 照片 Fig.2 SEM images of samples synthesized at different temperatures: (a) 800 ℃, (b) 900 ℃, (c) 1000 ℃, and (d) 1100 ℃

用场发射扫描电子显微镜(FESEM)观察 1000 ℃ 合成的莫来石晶须的形貌如图 3 所示。合成的莫来石 晶须的直径在 50~200 nm,长度 5~10 µm,长径比约

在 900 ℃下合成的粉体中(图 2b),开始大量形 成莫来石晶须,莫来石晶须在 SiO2 颗粒表面单向生 长,已经初具晶须的形貌,但晶须的直径与长度均较 小,此时仍保留了 SiO2 颗粒的原始形貌,所形成的莫 来石晶须呈集束状。用 XRD 可以检测出已经生成莫 来石,表明在此温度下已经形成较为完整的莫来石晶 体结构,但合成粉体中仍有石英相存在。

摘 要:以 Al2(SO4)3·18H2O 和 SiO2 为反应原料,在 Na2SO4 熔盐中于不同的温度下(700, 800, 900, 1000, 1100 和 1200 ℃) 合成了莫来石晶须,利用 XRD、SEM、FESEM 和 TEM 等手段对合成粉体的相组成和形貌进行了表征。结果表明:合

无定形Al2O3_nSiO2超细粉体材料的制备及应用综述

前言颗粒学中把眼睛看得见的物质体系叫宏观体系,将原子与分子甚至更小的体系叫微观体系,将宏观与微观之间的体系叫介观体系。

介观体系主要是由具有新特性的颗粒组成。

其中,又将1nm ~100nm 范围内的颗粒称为“超细颗粒”。

这里“超细”的含意:一是指其尺寸已超越常规机械粉碎手段所获得的颗粒;二是从功能材料的角度出发,当颗粒尺寸降低到一定临界尺寸时,量的变化会引起某些理化性能的质变。

例如,当颗粒尺寸可与光波波长、自由电子波长、超导相干长度、磁单畴尺寸等物理特征长度相当或更小时,或者颗粒中分子能级的间距与热能、磁能、电能、光子能量相当或更大时,颗粒的理化性能就会发生质变(纳米效应)。

在室温条件下,产生理化性能显著变化的颗粒尺寸多数处于100nm 之内[1]。

粉体是无数个固体粒子的集合体的总称,组成粉体的固体粒子可以是数毫米的颗粒,也可以是数纳米的粉末。

粉体材料是材料科学的一个分支学科,近年来由超细颗粒组成的超细粉体已成为当今科技界极为引人注目的研究课题[2]51。

无机非金属超细粉体材料是超细粉体材料的重要组成部分。

当被细化到纳米量级时,无机非金属粉体材料的物化性能会发生巨大的变化,出现一系列宏观材料所不具备的优异的物理、化学和力学特征。

例如:纳米高岭土添加到制造冰箱、饮水机的材料中,具有抗菌消毒作用;在陶瓷中添加纳米高岭土可使其强度提高50倍左右,可用于制造发动机零件。

高岭土及其深加工产品偏高岭土一直是无机非金属粉体材料中重要的粘土类无定形粉体材料,在催化剂、吸附剂、无机膜分离器等很多方面已有着广泛的应用。

此类材料具有表面渗透性、较大的比表面积、较低的密度、较好的机械性能以及热稳定性,因此人们对高岭土及偏高岭土粉体的研究越来越多。

除了高岭土和偏高岭土粉体外,其他主相组成与偏高岭土相似的无机非金属粉体材料,在生产和科研领域中应用也很广泛,由于它们的主相结构相似,在此将这类粉体材料均称为Al 2O 3-nSiO 2粉体,并对其应用、制备原理及方法进行分析和论述。

硫酸铝和氧化硅在硫酸钠熔盐中合成莫来石的动力学参数计算

ln

⎛ ⎜⎝

−

dwc dt

⎞ ⎟⎠

=

ln

A ϕ

−

Ea RT

+ n ln wc

(4)

对于一组升温速率 φ 不同的 TG 曲线,任选一

定的

wc 值,由相同

wc

值的一组

⎛ ⎜⎝

dwc dt

,T

⎞ ⎟⎠

值,以

1 T

为

横坐标,ln

⎛ ⎜⎝

−

dwc dt

⎞ ⎟⎠

为纵坐标作图,该直线的斜率为

–Ea/R。

Kissinger 认为反应级数 n 与综合热分析曲线或

莫来石的合成有许多方法,主要有烧结法、电 熔法、溶胶–凝胶法、水热法和共沉淀法等。[2–3] 熔 盐法是一种无机材料合成方法,该方法利用反应物 在高温熔盐介质中溶解并充分接触,从而达到降低

合成温度、提高反应速度的目的。目前已经成功应 用于多种粉体材料的合成。[4–6]

在熔盐法合成莫来石的热力学研究的基础上,[7] 采用热分析动力学方法,计算出该合成反应的动力 学参数:指前因子 A、表观活化能 Ea 和反应级数 n。

φ/ (℃·min–1) 5

m0/mg 10.960

wc(1)/% 84.73

m0(1)/mg 9.286

wc(2)/% 73.10

m0(2)/mg 8.012

[m0(1)–m0(2)]/mg 1.274

10

10.950

88.60

9.701

74.97

synthesized at different temperatures

在 800 ℃以下合成的粉体中没有莫来石的衍射 峰出现。但由热力学计算结果可知,该反应在 750 ℃ 以上是可以进行的。将在 800 ℃合成的粉体产物进

陶瓷粉体制备

SiC制备基本反应: SiO2+3C → SiC+2CO

分步反应: SiO2+C → SiO(气)+CO SiO+2C → SiC+CO SiO+C → Si(气)+CO Si+C → SiC

用于碳化硅生产的阿奇逊电炉 (a)炉役开始前;(b)炉役结束后

随着SiC生成电阻越来越大,炉芯区域温度达 2700~2800℃,SiC分解, SiC=Si+C SiC+2SiO2=3SiO+CO SiC+SiO=2Si+CO 分解生成的Si及SiO蒸气向低温区扩散与C反应生成 SiC 将SiC结晶块挑选出来,经过复杂的粉碎过程获得各种粒度的SiC粉料

TaC Ta2O5+炭黑 Mo2C Mo+炭黑,MoO3+炭黑

炉内气氛 H2,CO, CnHm 真空 H2,CO, CnHm 真空 H2,CO, CnHm H2,CO, CnHm H2,CO, CnHm 真空 H2,CO, CnHm 真空 H2,CO, CnHm 真空 H2,CO, CnHm 真空

温度范围 2200-2300℃ 1600-1800℃ 1800-2300℃ 1700-1900℃ 1900-2300℃ 1100-1200℃ 1400-1500℃ 1200-1300℃ 1900-2000℃ 1600-1700℃ 1400-1600℃ 1200-300℃ 2000-2100℃ 1600-1700℃ 1200-1400℃

Mo+炭黑 WC

W+炭黑,WO3+炭黑 W+炭黑 Si+C SiC SiO2+C

H2,CO, CnHmH2,CO, ຫໍສະໝຸດ nHm1100-1300℃

1400-1600℃ 1200-1400℃

1500-1700℃

含Al_2O_3_SiO_2体系反应烧结过程中莫来石的形成

文章编号:1000-2278(2002)03-0149-07含Al 2O 3ΠSiO 2体系反应烧结过程中莫来石的形成赵世柯 黄 勇 3黄校先 3郭景坤(清华大学,3中国科学院上海硅酸盐研究所)摘 要深刻理解莫来石的形成及其动力学对采用反应烧结方法制备具有良好性能的莫来石或含莫来石陶瓷具有重要的指导意义。

本文对几种含Al 2O 3ΠSiO 2体系反应烧结过程中莫来石的形成过程进行了系统总结,深入分析了莫来石形成及其动力学机制的影响因素。

表明莫来石的形成机制主要取决于反应温度和起始原料的特征,低温下(<1650℃)莫来石形成是一个在富S iO 2基质中成核和生长的过程,其生长速率受Al 2O 3颗粒向非晶富S iO 2基质相中的溶解过程控制;而在1650℃以上,莫来石的成核和生长发生在Al 2O 3和S iO 2的界面上,生长速率由Al3+和S i 4+通过莫来石层的互扩散过程控制。

关键词:莫来石,反应烧结,莫来石形成机制中图法分类号:T Q174.75+8.1 文献标识码:AMU LLITE FORMATION MECHANISMS IN REACTION -SINTERINGOF Al 2O 3ΠSiO 2CONTAINING MIXE D POWDERSZhao Shike Huang Yong 3Huang Xiaoxian 3Guo Jingkun(Tsinghua University ,3Shanghai Institute of Ceramics ,Chinese Acdademy of Science )AbstractThe literatures in the past decades ,with respect to mullite formation by reaction sintering of Al 2O 3ΠSiO 2containing mixed powders ,were reviewed in this paper ,and the factors affecting mullite formation mechanism were discussed.It is indicated that the nucleation and growth of mullite is closely related to reaction tem perature and properties of starting materials.At low tem 2perature ,mullite formation occurs by nucleation and growth within the aluminosilicate phase formed by reaction between Al 2O 3and SiO 2,and the growth rate is controlled by the diss olution of Al 2O 3.At high tem perature ,however ,mullite will nucleate and grow at the point of contact between Al 2O 3and SiO 2particles ,and the rate -controlling step is the diffusion of Al 3+and Si4+through mullite crystal lattice.A cross over tem perature ,at which mullite formation mechanism begin to tran form ,is suggested tobe between 1350℃and 1650℃.K eyw ords mullite ,reaction -sintering ,mullite formation mechanism1 前 言莫来石作为一种重要的工程陶瓷得到广泛研究和应用。

天然高岭土水热合成纳米莫来石粉体的研究

S u y o u l eNa o o e t d o h r a e h d fo Na u a o i t d n M I t n p wd r i wi Hy r t e m l t o r m t r l h M Ka l n

Ao Ha me Ch nNa c u n i e nh n

的复相纳 彩晶。实验利用 XR S M 对在 不同条件下制得样 品的晶相组成 、 D、 E 形貌进 行了表征 .研 究结果表明 : 前驱体精矿粉( 一次莫来石 、 二

次 莫 来石 ) 的选 择 是 影 响 主 晶 相 为 莫 来 石 复 相 纳 米 晶水 热 合 成 的 主 要原 因之 一 ; 煅 烧 温 度 为 l7  ̄ 水 热 晶化 温度 为 7  ̄ Na 浓 度 为 在 10C、 5C、 OH

莫来石粉体的制备1

莫来石的应用与制备进展赫爽 13材4 201314030413【摘要】莫来石具有高温稳定性、高温抗蠕变性、高温力学性能以及优良化学稳定性、低热膨胀性和良好的电绝缘性,可作为高温耐火材料、绝缘材料、功能材料应用于国防、工业、民用等领域。

综述了莫来石的制备方法的研究现状,并展望了莫来石的研究发展趋势。

【关键词】莫来石,应用进展,制备方法The Progress of the Application and Preparation of MulliteHeshuangAbstract:Mullite high temperature stability, high temperature creep resistance, high temperature mechanical properties and excellent chemical stability, low thermal expansion and good electrical insulation properties, can be used as high-temperature refractories, insulation materials, functional materials used in the defense, industrial and civilian areas and so on. Research Status mullite preparation methods are reviewed, and prospect the development trend of mullite.Key words:mullite,application progress,preparation method0引言莫来石纤维的化学组成一般为3A1203·2Si02,其晶相为莫来石,具有〔A 106〕八面体连接〔A 104〕四面体和[Si04]四面体双链所形成的稳定骨架,通常为多晶结构。

第十章固相法

间的碰撞。

• 除了产品粒度微细以外,气流粉碎的产品还具有粒度

分布窄、粒子表面光滑、形状规则、纯度高、活性大、 分散性好等优点。

气流磨

加

料 口

高压 气体

入口

产 品 出 口

物 料 入 口

产

品

靶

出 口

板

靶式气流磨

风机 气体 进口

高压气体 入口

粉碎区

对撞式气流粉碎机

1、球磨方式

滚动球磨 搅拌球磨

振动球磨

滚动球磨

筒体 端 盖

大齿轮

轴 承

普通卧式球磨机主要组成

搅拌磨

• 由一个静止的研磨筒和一个旋转搅拌器构成。 • 在搅拌磨中,一般使用球形研磨介质,其平均

直径小于6mm。用于纳米粉碎时,一般小于 3mm。

搅拌磨

立式敞开型

卧式封闭型

振动球磨

1 电动机 2 挠性轴套 3 主轴 4 偏心重块 5 轴承 6 筒体 7 弹簧

菱镁矿分解可得到氧化镁, 这是获得制造镁质耐火材料 的基础。

Mg3 CM O gC O2O

硫酸铝铵[Al2(NH4)2(SO4)4·24H2O]在空气中热分解可获得 性能良好的Al2O3粉体。

Al2(NH4)2(SO4)4·24H2O

A12(SO4)3·(NH4)2SO4·H2O十23H2O↑

胶体磨

• 利用一对固体磨子和高速旋转磨体的相对运动所产生

的强大剪切、摩擦、冲击等作用力来粉碎或分散物料 粒子的。

• 被处理的桨料通过两磨体之间的微小间隙,被有效地

粉碎、分散、乳化、微粒化。

• 在短时间内,经处理的产品粒径可达1µm。

低温固相反应合成莫来石的研究

低温固相反应合成莫来石的研究

佚名

【期刊名称】《中国粉体技术》

【年(卷),期】2000(006)0z1

【摘要】以α-Al2O3和硅灰为起始原料,通过固相反应合成莫来石,对莫来石的生成反应做了热力学计算,得到莫来石生成自由能的近似数学表达式,考察了MgF2,CaF2和V2O5等外加剂和工艺条件对莫来石合成的影响。

运用XRD、SEM等手段对莫来石形成及形貌进行了表征,并对莫来石形成机制进行了探讨。

研究表明:MgF2、V2O5的加入有利于莫来石的生成,并在1350℃煅烧6h的条件下实现了莫来石的低温合成。

【总页数】4页(P118-121)

【正文语种】中文

【相关文献】

1.Mg2Si1-xSnx(0≤x≤1)化合物的低温固相反应合成与热电性能研究

2.低温烧成电瓷坯体中莫来石晶相的研究

3.溶胶-凝胶法低温合成莫来石的研究

4.超声速气流低温固相反应合成系统研究

5.堇青石–莫来石和工业石蜡的低温节能特性对比研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固相合成法制备莫来石粉体

实验10 固相合成法制备莫来石粉体

一、实验目的

1. 掌握固相合成制备技术及其形成机理。

2. 学习并掌握体积密度和气孔率计算并掌握莫来石表征方法。

二、实验原理

莫来石是生产一般耐火材料广泛应用的铝硅酸盐材料,常压条件下,仅在Al2O3·SiO2,系统中才存在其稳定晶相。

莫来石的化学组成范围从3Al2O3·2SiO2到接近2Al2O3·SiO2。

其晶体属斜方晶系,除非在无液相的条件下烧结,通常晶体都为拉伸的针状结晶。

一般来讲,莫来石是由各种天然形成的铝硅酸盐材料,诸如众所周知的硅线石、蓝晶石或红柱石是通过高温处理而生产出来的。

这些矿物因产地不同,其组成也不同,其铝、硅比及微量杂质含量也不同。

为确保获得莫来石最佳产量进行的热处理,常常会产生大量的不均匀硅质玻璃,如加入铝矾土来提高Al2O3含量,则会混进诸如二氧化铁,氧化铁等杂质,实际上进一步改变了组分,就会极大地影响耐火度。

合成莫来石的高温性能不仅要简单地寄托在组成物(整个加工阶段中非常严格的质量控制)固有的高温稳定性上,而且要在转化过程期间,能够控制结晶的生长。

莫来石的耐高温及物理损坏性能和它的最初的结晶尺寸有直接关系,结晶大,会使耐火材料全部性能良好,而这也是高温处理过程的作用。

晶体的增长依赖于原料的整体性、混合料的均匀性和混合料在高温下的停留时间。

通过对合成莫来石的微观结构及性能进行控制,由于它具有高熔点,低热膨胀性、抗蠕变、化学惰性、高温时略微提高的抗折强度及良好的介质性能,在对各种结构及电学性能有所要求的不同材料中获得广泛的应用。

通过对莫来石合成工艺、方法、原料的选择等方面的控制,并借助改进其微观结构(通过改变粒度、外形、组成、基质分布、界面特征,以及其他方面来控制其微观结构或性能),可以使其性能满足所需要的标准和要求。

大量的成果是用于合成高纯度莫来石,直接地应用在各种结构和电学要求的领域中。

莫来石主要的合成方法有醇盐沉淀法,化学湿混法、溶胶法及烧结反应、结合反应法,莫来石可以采用工业原料合成,也可以采用天然矿物原料合成,电熔法合成的莫来石晶粒发育良好呈针状或柱状解理明显,易于破碎;烧结法合成的莫来石晶粒细小,通常呈粒状,无明显解理存在,破碎

比较困难;采用工业原料合成的莫来石纯度较高,而采用天然矿物原料合成的莫来石通常含有较多的杂质。

为了降低莫来石的合成温度,采用如下两条途径。

①采用湿化学方法。

主要是Sol-Gel方法来制备颗粒尺寸更小,反应活性及混合性更好的莫来石先驱体,以实现莫来石的低温合成。

主要以正硅酸乙酯和硝酸铝为起始原料,用来合成莫来石先驱体。

这种双相凝胶的莫来石生成反应一般认为按以下两条途径进行:一是莫来石由无定形SiO2和过渡态Al2O3之间反应进行;二是凝胶首先在1000℃生成Al-Si尖晶石香,然后在1200℃以上同无定形SiO2反应生成莫来石。

②通过加入LiF、AlF3、V2O5添加剂等来实现莫来石的低温合成。

虽然采用Sol-Gel法能较大程度地降低莫来石的合成温度,但是工艺参数不易控制,生产周期长,难以达到规模化生产的要求。

为此,本工作仍采用传统的固相反应合成方法,固相反应是当加热到一定温度时,反应物开始呈现显著扩散作用,发生物质迁移和传递的过程,反应物之间直接进行化学反应。

合成莫来石固相反应主要有一次莫来石化和二次莫来石化反应。

用不同原料合成莫来石其所发生的固相反应也尽不相同,如用氧化铝和高岭土作原料,固相反应主要有一次莫来石化和二次莫来石化反应。

固相合成莫来石主要依靠Al2O3与SiO2之间的固相反应来完成,提高原料的细分散度,将会加速固相反应的进程,改善烧结特性。

因为,粉体在粉碎与研磨过程中消耗的机械能,以表面能的形成储存在粉体中,使粉状物料与同质量的块体材料相比具有极大的比表面积,相应地粉料也具有很高的比表面积的过剩能量;此外,粉碎和研磨也会导入晶格缺陷,使得粉体具有较高的活性;随着粉料的颗粒尺寸的减小,键强分布曲线变平,弱键比例增加,反应和扩散能力增强。

因此,烧结使用的粉末颗粒具有非常大的表面能量和反应活性。

本实验以廉价的α-Al2O3和硅灰为起始原料,通过加入V2O5、CaF2、MgF2等添加剂来实现固相合成莫来石,考察这些添加剂和工艺条件对莫来石合成的影响,并进一步探讨莫来石的形成机理。

三、实验设备及材料

1.实验设备:有机玻璃球,研钵,电动搅拌机,鼓风干燥箱,数显恒温水浴锅,高温煅烧炉,X射线衍射仪,扫描电子显微镜,电子天平,透射电镜。

2.实验材料:α-Al2O3,硅灰(SiO2),无水乙醇,,五氧化二钒,氟化镁,氟化钙。

四、实验内容与制备

(一)莫来石粉体的制备

(1)粉体制备按Al2O3:SiO2=3:2(物质的量之比)称取一定量的α-Al2O3和硅灰(SiO2),另外分别加入上述粉体质量分数2%的添加剂(V2O5,MgF2,CaF2)溶于定量无水乙醇(达到混合效果即可),搅拌混合均匀,静置8h后用78℃水浴加热蒸干乙醇。

(2)粉体研磨上述混合过后的粉体放入金属研钵内,用有机玻璃球进行手工研磨,研磨15min。

(3)粉体煅烧将研磨后的固体复合物置于坩埚,并送入高温煅烧炉中,煅烧温度1000~1500℃之间。

保温时间6h,然后按5℃/min的速度降温至200℃以下时自然冷却至室温,得到终产物。

(二)莫来石粉体体积密度气孔率测试及形貌表征。

1.体积密度测试

(1)试样质量的测定试样称重前先把其表面附着的灰尘及细碎颗粒刷净在电热干燥箱中于(110±5)℃烘干2h或在允许的更高温度下烘干至恒温,并于干燥箱中自然冷却至室温,称量每个试样的质量,精确至0.01g。

(2)浸渍将试样放入容器中,并置于抽真空装置中,抽真空至剩余压力小于20mmHg,试样在此真空度下保持5min,然后在5min内缓慢注入供试样吸收的蒸馏水,直至试样完全被淹没。

再保持抽真空5min,然后停止抽气,将容器取出在空气中静置30min。

(3)饱和试样表观质量的测定将饱和试样迅速移动至带溢流管容器的浸液中,当浸液完全淹没试验后,将试样吊在天平的挂钩上称量,精确至0.01g。

(4)饱和试样的质量的测定从浸液中取出试样,用饱和了液体的毛巾,小心地擦去试样表面多余的液体(但不要把气孔中的液体吸出),迅速称量饱和试样在空气中的质量,精确至0.01g。

(5)气孔率。

体积密度的计算公式分别如下:

显气孔率(P a)

(10-1)体积密度(D b)

(10-2)式中m1—干燥试样质量,g;

m2—饱和试样的表现质量,g;

m3—饱和试样在空气中的质量,g;

D1—实验温度下,浸渍液体的密度,g·cm-3。

在体积密度和气孔率的测定中,莫来石在常温下置于水中,不会对其物理和化学性质产生根本的改变,所以本次测定过程中,浸渍液体选用水即可,所以式(10-2)就变为

(10-3)

2.莫来石粉体的表征

(1)X射线衍射(XRD)通过对材料进行X射线衍射,分析其衍射图谱,分析材料的成分和含量等。

(2)扫描电子显微镜(SEM)观察莫来石颗粒表面形貌。

(3)粒子尺寸测试采用透射电镜测试粒子尺寸。

五实验结构与讨论

1.按上述测定内容撰写实验报告。

2.分析V2O5、CaF2、MgF2等添加剂对于固相合成莫来石粉体的影响。

3.分析不同添加剂的固相合成莫来石粉体的体积密度和气孔率

六、问题与讨论

1. V2O5、CaF2和MgF2的熔点分别为690℃、1360℃和1266℃,不同的添加剂对于莫来石形成什么相起重要的作用。

2.对于添加V2O5、MgF2得到的莫来石颗粒出现异常长大,分析其原因。