弹簧设计规范全定稿版

弹簧设计规范(全)

精心整理弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

计算方法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧材料使用最广者是弹簧钢(SUP)。

碳素钢用于直径较小的弹簧,工艺多为冷拔成型,如:65#,75#,85#。

直径稍大,需用热成型工艺生产的弹簧多采用60Si2Mn,如汽车板簧,铁路车辆的缓冲簧。

对于高应力的重要弹簧可采用50CrV,常用于高级轿车板簧,发动机气门弹簧等。

其他弹簧钢材料还有:65Mn,50CrMn,30W4Cr2V等。

a、碳钢及合金钢:制造弹簧时,常加矽、锰、铬、钒及钼等金属元素于钢中,以增加弹簧之弹性及疲劳限度,且使其耐冲击。

因此要求弹簧材料具有较高的抗拉强度极限、弹性极限和疲劳强度极限,不易松弛。

同时要求有较高的冲击韧性,良好的热处理性能等。

常见的弹簧材料有优质碳素钢、合金钢和铜合金。

几种主要弹簧材料的使用性能和许用应力见表2。

106 D四、弹簧设计资料记号名称单位记号名称单位记号名称单位d 材料直径mm k 弹簧定数kgf/mm a1 腕长(作动点) mmD 弹簧平均径mm τ应力修正kgf/mm a2 腕长(固定点) mmNa 有效圈数δ变量mm E 弹性系数kgf/mm L 自由长mm Pi 初张力kgf SUS19,000 kgf/mm M 密着长mm K 应力修正系数- SWP21,000 kgf/mm G 横弹性系数kgf/mm2 e 弹簧指数D/d - kTd 弹簧定数kgfmm/degSUS 7000 kgf/mm2 L0 自由长mm σ弯曲应力kgf/mm SWPA、B 8000 kgf/mm2 a 自由角°P点作动点-SUWC φd 使用的角(变量) °P0点固定点-P 弹簧荷重kgf R 荷重作用半径mm kb 弯曲修正系数-压缩弹簧(无研磨)压缩弹簧(研磨)弹簧定数:K=(G×d4)/(8×D3×Na)弯曲应力:τ=(8×D×P)/(πd3)×KK=(4C-1)/(4C-4)+0.615/C荷重:P=K×δ(安全确认)安全角(间隔角):14度以下弹簧指数:4—13扭转应力:容许限界以下第1荷重(A):0.8L以下第2荷重(B):1.2M以上引张弹簧荷重:P=kδ+Pi初张力:Pi=(πd4G)/(800D2)弹簧定数:K=(Gd4)/(8D3Na)弯曲应力:τ=(8DP)/(πd3)×k自由长:L0=d(N+1)+2.2(D-d)(安全确认)扭转应力:容许限界以下弯曲应力:容许限界以下初张力的减少:(最大引张时)扭力弹簧(臂长度的场合)弹簧定数不清:kTd=(Ed4)/[3667D×N+389(a1+a2)]荷重:P=(kTd×φd)/R弯曲应力:σ=(Ed×φd)/(360D×N)σ=(32P×R)/(πd3)×kb(安全确认):kb=(4C2–C-1)/[4C(C-1)]弯曲应力:容许限界以下4.1、弹簧设计使用的基本公式4.1.2、有初始张力的拉伸弹簧+4.2、设计弹簧时应考虑的因素G压缩弹簧分别表示螺旋两端的端部磨平圈数图a-c中闭口型,X1=X2=1图(g4~22为0.83以上。

(完整版)弹簧技术指标

1 范围本标准规定了用圆截面材料制造的蛇形弹簧的技术要求、试验方法及检验规则。

本标准适用于车辆座椅,家具用蛇形弹簧(以下简称蛇簧)。

2规范性引用文件下列文件中的条款通过本标准的应用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成的各方研究是否可使用这些文件的最新版本。

凡是不注明日期的引用文件,其最新版本适用于本标准。

GB/T 1805弹术语簧GB/T2828.1 技术抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2003,ISO 2859-1:1999,IDT)GB/T 4357碳素弹簧钢丝YB/T 5220 非机械弹簧用碳素弹簧钢丝3术语本标准使用的术语和符号应符合国标GB/T1805和表1的规定。

4结构形式及参数代号见表2。

结构形式及参数代号见表2。

5技术要求5.1 产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。

5.2 材料5.2.1 蛇簧一般应采用表3所列的蛇簧材料制造,也可按供需双方商定的其它材料制造。

5.2.2 线径范围:φ2.0≤ d <φ4.5。

5.2.3 蛇簧材料必须有材料生产厂的质量检查合格证书,并经蛇簧生产厂复检合格后方能使用。

5.3 当有负荷要求时,负荷公差按图纸要求进行。

5.4 平状半圆形蛇簧和平状矩形蛇簧的平面度和直线度公差按表4规定。

表4 (单位为毫米)5.5蛇簧宽度公差按表5规定。

5.5.1平状蛇簧自由长度公差按表6规定。

5.5.2弓状蛇簧按照要求可检测自由长度或弧长,其公差按表6规定;圆弧形蛇簧按照要求检测弧长,其公差按表6规定。

5.6当蛇簧有节距要求时,按表7执行;若同时要求考核自由长度和节距,由供需双方商定。

5.7 车辆用蛇簧的弧高公差按表7规定。

单位:mm)5.8 蛇簧成形后应去应力退火处理。

5.9 车辆用蛇簧两端的安装位置,可进行尼龙涂装或套装塑料管,也可按供需双方商定的其他要求进行。

弹簧设计方案

弹簧设计方案弹簧是一种具有弹性的机械装置,广泛应用于各个领域。

在工程设计中,弹簧的设计方案至关重要,它直接关系到产品的性能和质量。

本文将从弹簧的设计要求、材料选择、计算方法以及制造工艺等方面进行论述,帮助读者了解如何合理设计弹簧。

一、设计要求弹簧的设计要求主要包括载荷、变形、材料选择等方面。

首先需要明确弹簧所需承受的载荷大小和方向,以及变形要求。

根据这些要求,我们可以确定弹簧的类型和形状,例如拉伸弹簧、压缩弹簧、扭转弹簧等。

同时,还需要考虑到工作环境的温度、湿度等因素,以确定材料的选择。

二、材料选择弹簧的材料直接影响到其性能和使用寿命。

常见的弹簧材料包括钢、不锈钢、铜、合金等。

选择合适的材料需要考虑弹性模量、屈服强度、导热性能等因素。

同时,还需要根据工作环境的要求选择耐腐蚀性好的材料,以延长弹簧的使用寿命。

三、计算方法在设计弹簧时,有一些常用的计算方法可以帮助我们确定合适的参数。

首先是根据载荷和变形要求计算弹簧的刚度系数。

常用的计算公式包括钢丝弹簧刚度系数计算公式、扭转弹簧刚度系数计算公式等。

其次是根据载荷和变形要求,计算弹簧的自由长度和活动长度。

在计算过程中,需要考虑到弹簧的几何形状和材料特性等因素。

四、制造工艺制造工艺对于弹簧的性能和质量同样重要。

在弹簧的制造过程中,需要注意弹簧的成形方式、热处理工艺以及表面处理等环节。

成形方式可以选择拉伸、压缩或扭转等方式,根据弹簧的形状和要求确定。

热处理工艺可以通过调整温度和保温时间等参数来提高弹簧的强度和韧性。

表面处理可以采用镀锌、喷涂等方式,增加弹簧的抗腐蚀性能。

综上所述,弹簧设计方案需要考虑设计要求、材料选择、计算方法以及制造工艺等多个方面。

只有在综合考虑各个因素的前提下,才能设计出性能优良、质量稳定的弹簧产品。

因此,工程师们在设计弹簧时需要充分了解和掌握这些知识,以实现设计方案的准确和可行。

希望本文的内容能对您的弹簧设计工作有所帮助。

弹簧设计规范(全)

弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

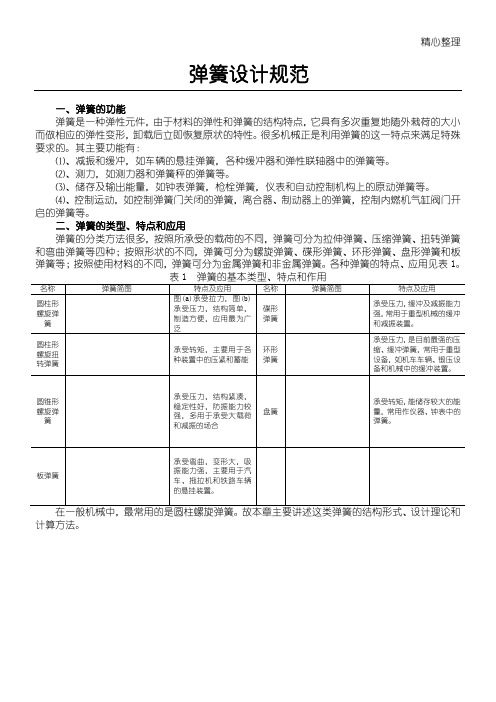

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1 弹簧的基本类型、特点和作用名称弹簧简图特点及应用名称弹簧简图特点及应用圆柱形螺旋弹簧图(a)承受拉力,图(b)承受压力,结构简单,制造方便,应用最为广泛碟形弹簧承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

圆柱形螺旋扭转弹簧承受转矩,主要用于各种装置中的压紧和蓄能环形弹簧承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

圆锥形螺旋弹簧承受压力,结构紧凑,稳定性好,防振能力较强,多用于承受大载荷和减振的场合盘簧承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

板弹簧承受弯曲,变形大,吸振能力强,主要用于汽车、拖拉机和铁路车辆的悬挂装置。

法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧的设计

扭簧的设计

SEOUL METAL( H .k .) CO.,LTD

4页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

5页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

轴

脚

脚

线 脚

内

线 脚

6页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

弹簧的设计

1页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

拉簧的设计

2页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

3页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

压力弹簧的设计

7页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

8页

东莞首屋尔金属 SPRING TEAM

SEOUL METAL( H .k .) CO.,LTD

设计说明: 设计说明: 1. 弹簧设计参照GB/T1239.6-92。 2. 弹簧工作载荷类型:Ⅰ类-变载荷作用次数>=106次;Ⅱ类-变载荷作用次数103——105次或冲 击载荷;Ⅲ类-变载荷作用次数<103次。 3.弹簧工作极限载荷Film<=1.67F2(Ⅰ类载荷),Film<=1.26F2(Ⅱ类载荷),Film<=1.12F2(Ⅲ类载 荷)。最小工作载荷F1>=0.2Flim。 4. 选定弹簧钢丝材料后,不必输入材料强度。没有的材料,可以选择“其他材料”,强度从“ 其他材料[τp]”框中输入。弹簧材料强度选自GB/T1239.6-89。GB/T1239.6-92推荐:钢丝直径d<=10mm 时(采用冷卷工艺)用GB4357中C级钢丝,d>10mm采用60Si2MnA。 5.钢丝直径d选自GB1358-78,有第一系列、第二系列,依次从小到大排列在输入框中。d=1.5, 27和36mm只用于老产品。 6.当工作温度超过60ºC时,弹簧刚度下降4—10%(150—250º弹簧一般为4—10,冷卷弹簧一般为4—14,推荐取5—8。可 按下表选取: d C d C 0.2-0.4 7-14 2.5-6 4-9 0.5-1 5-12 7-16 49页 1.2-2.2 5-10 18-50

弹簧设计规范(全)

名称弹簧简图特点及应用名称碟形弹簧环形弹簧盘簧弹簧简图特点及应用承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

弹簧设计标准一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的构造特点,它具有屡次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:(1)、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

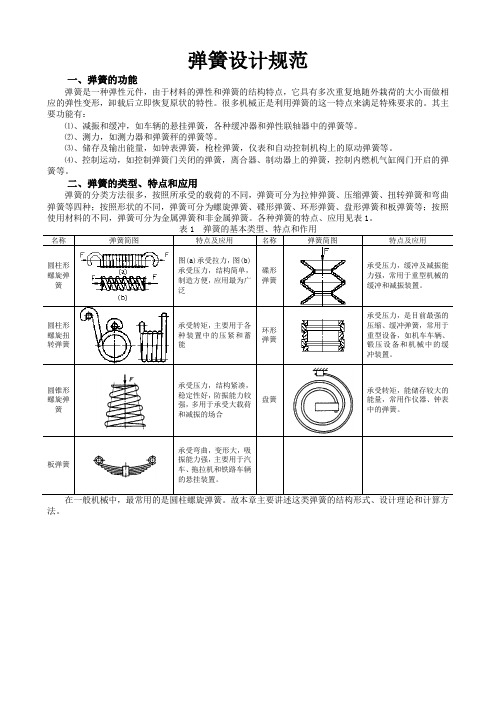

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1弹簧的根本类型、特点和作用在一般机械中,最常用的是圆柱螺旋弹簧。

故本章主要讲述这类弹簧的构造形式、设计理论和计算方QF圆柱形螺旋弹簧圆柱形螺旋扭转弹簧圆锥形螺旋弹簧图(a)承受拉力,图(b)承受压力,构造简单,制造方便,应用最为广泛承受压力,构造紧凑,稳定性好,防振能承受转矩,主要用于各种装置中的压紧和蓄能法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧材料使用最广者是弹簧钢〔SUP〕。

(完整word版)弹簧设计技术条件

小型圆柱螺旋弹簧技术条件GB 1973.1-89中华人民共和国机械电子工业部1989-03-02批准1990-01-01实施1 主题内容与适用范围木标准规定丁小型圆柱螺旋弹簧的技术要求、试验方法和检验规则。

本标准适用于圆截面圆柱螺旋压缩、拉伸和扭转弹簧(以下简称弹簧)。

弹簧材料的截面直径小于0.5 mm。

本标准不适用于特殊性能的弹簧。

2 引用标准GB 191 包装储运图示标志GB 1239.5 圆柱螺旋弹簧抽样检查GB 1805 弹簧术语GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 3123 硅青铜线GB 3124 锡青铜线GB 3134 铍青铜线GB 4357 碳素弹簧钢丝GB 4358 琴钢丝GB 4459.4 机械制图弹簧画法GB 4879 防锈包装GB 6543 瓦楞纸箱YB(T) 11 弹簧用不锈钢丝3 技术要求3.1 产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。

3.2 极限偏差的等级弹簧特性与尺寸的极限偏差分为1、2、3三个等级。

各项目的等级应根据使用需要分别独立选定,并在图样上注明,未注明的则由制造厂从标准中选定。

3.3 压缩和拉伸弹簧的弹簧特性及其极限偏差3.3.1 弹簧特性压缩(或拉伸)弹簧的弹簧特性为指定高度(或长度)的负荷或刚度。

3.3.1.1 在指定高度(或长度)的负荷下,弹簧的变形量应在试验负荷时变形量的20%~80%之间。

试验负荷Ps:测定弹簧特性时在弹簧上允许承载的最大负荷。

试验应力τs:测定弹簧特性时在弹簧上允许承载的最大应力。

3.3.1.2 弹簧刚度在特殊需要时采用,其变形量应在试验负荷下变形量的30%~70%之间。

3.3.1.3 指定高度(或长度)时的负荷和刚度不得同时考核。

3.3.2 弹簧特性的极限偏差3.3.2.1 指定高度(或长度)时负荷的极限偏差见表1。

3.3.2.2 刚度的极限偏差见表2。

3.4 尺寸及其极限偏差3.4.1 弹簧外径(或内径)弹簧的外径和内径不得同时考核,其极限偏差均按表3规定(弹簧的外径为D2,中径为D,内径为D1)。

汽车两厢后背门气弹簧设计规范

两厢后背门气弹簧设计规范1范围木杯准刼定了两匍后背门气神贄T•作原理、结构特征、设计方法和失效模式.本标准适用于本公诃两厢后肯门r弼貧的设计开发。

2规范性引用文件卜•列文件对于本文件的应用是必不可少的.凡是注口期的引用文件,仅所注口期的版本适用于•本文件.凡是不注日期的引用文件,其最新阪本(包括所有的修改单)适用于本文件“Q/CC JT052—2012汽车用气艸萤技术条件ft/CC S.T173—2012汽车发动机罩用气并賛设计规范3术语和定文卜•列术诰和注义适用于木林准。

3. 1气弹賛pneumatic spring以用編气休为储能介质•由•个巒闭Jil筒和可以在俞简内滑动的活塞组件及活塞朴沮成,英中•瑞安装在后背门总成上,并对这些总成起到举升利辅助支專作用的机构.4工作原理气沖賁是以气体和液体为T作介质的•种弹性兀件,由用力管,活塞,活塞杆及秤T•联接件组成, 英内胡充有高用旨气。

由于在活塞内部设右通孔,活塞荫端r体爪力相等,而活塞芮侧的截而积不同,•端接有活塞朴向另•竭没有,在气体压力作用门产生向截両积小的-側的压力,即r丼貴的惮力. 弹力的大小可以通过设且不同的氯气斥力或打不同直补的活塞tlrrtfi定。

5结构特征5.1结构组成见用1、结构爪意见R12.图2示意图5 2标记力法按照Q/CC SJ173—2012执行、6设计方法 6 1设计流程由以卜•步骤组成:3)确定连接方式;b )确定钱链轴线及开启角度; C )安装点布遲;d )芮厢后背门莹屋、质心: Q )计轩气弹关⑥数. 6.2确定连接方式汽车后背门弋亦孟布置•般为两种形式,见图3 =图1结构图1團3布IS形式& 3确定较链轴线及开启角度6 3 1在&弹戋设计安装之前,皿对俊笹数抓进右:验证,必须确认后背门两个钱锂杲否同轴:后背门在沿着较链转动过程中与书身零部件无干涉;气弹蓟有介理的安裝空间』6 3 2根攥人机丁握学分析*:確定石胥门的开启角度,滿足GBT55男性假人头滦无碓蝕,同时満足GB-5%女性假人操作舒适性.按照乘员操作方便性,•般开JB到最大位3D4,后背门把手位置离地陆度不低十1800 “・以此来确定后背门开启角度.后背门运动过程中至终唏.具右级冲机构,避免•零部件的损坏.& 4安装点布笛6 4 1为rsnffi后背门气师窝与后背门连接刚度,在后背门内板匕设置必要的加强板c6.4.2后背门气弹黄支挣后背门的开启角度Z小于狡链的开启角度.& 4. 3弹浓的全氏和其有效行程夢满足气弹贄本身的设计要求6 5两厢后背门重5E.质心两厢后背门的质昆是多个金•風零件和非金風零件的质呈之和.后背门飯金件.后背门陂璃.后南刮2S系统,牌聯灯及扎装饰板、宕牌照、后背门硼及后背门内饰槪尊,计算iifiB及咸心坐标点*&6验证气弹寰布置的合理性后背门从关闭到开启到竝大,大致分为四个不同的过程,满足网个过程,11开启力和关闭力在叫接旻范隔内,则布匿合理:a)过程1、后背门的電力力總和气师黄支挣力力矩同向,开启时倚提供外力才能将后肖门TT开。

弹簧设计和计算范文

弹簧设计和计算范文弹簧设计的第一步是进行荷载分析。

荷载分析主要是确定弹簧所需承受的力或扭矩的大小和方向。

根据弹簧所需承受的荷载,可以选择合适的弹簧类型,如压缩弹簧、拉伸弹簧、扭簧等。

材料选择是弹簧设计的关键步骤之一、弹簧材料需要具有一定的弹性和强度,以承受荷载而不产生永久形变或破裂。

常用的弹簧材料包括碳钢、不锈钢和合金钢等。

在选择材料时,需要考虑弹簧的工作环境和要求,如温度、湿度、腐蚀性等因素。

直线弹簧设计是弹簧设计中的一种常见类型。

直线弹簧可分为压缩弹簧和拉伸弹簧。

压缩弹簧用于承受压力,而拉伸弹簧用于承受拉力。

直线弹簧的设计需要确定弹簧的几何参数,如弹簧的长度、直径、线径、圈数等。

这些参数将直接影响弹簧的刚度和荷载承受能力。

根据弹簧设计所需的刚度和弹性系数,可以计算弹簧的几何参数。

在设计过程中,需要参考弹簧设计手册或使用计算软件进行计算。

一个常用的设计方法是使用赫克定律(Hooke's Law)和背板理论(Plate Theory)来计算弹簧的刚度和荷载承受能力。

赫克定律描述了弹簧的变形与受力之间的关系,而背板理论描述了由直线弹簧产生的挤压力。

扭簧设计是另一种常见的弹簧设计类型。

扭簧主要用于承受扭转力矩。

扭簧的设计包括计算扭转刚度、扭转角度和最大扭矩。

扭簧的几何参数包括弹簧的材料特性、内外直径、线径和圈数等。

在弹簧设计的计算中,还需要考虑弹簧的安全系数。

安全系数是指弹簧能够承受的荷载与实际荷载之间的比值。

安全系数根据弹簧的应用和要求来确定。

通常,较高的安全系数将提高弹簧的可靠性和耐久性,但也会增加成本和重量。

总之,弹簧设计和计算是机械工程中重要的一个方面。

弹簧的设计和计算过程包括荷载分析、材料选择、直线弹簧和扭簧设计等步骤。

在进行设计和计算时,需要合理选择弹簧类型、材料和几何参数,并考虑安全系数,以确保弹簧的可靠性和耐久性。

弹簧设计标准尺寸规范最新

弹簧设计标准尺寸规范最新

弹簧设计标准尺寸规范最新版的主要内容如下:

1. 弹簧设计图纸应包含如下信息:弹簧类型、工作负荷、材料规格、直径、细节尺寸和公差、杆径、圈数、方向、杆头和底端形式、表面处理、设计荷载等。

2. 弹簧的直径和长度应符合标准尺寸规范,直径一般由弹簧工作负荷来决定,长度一般是根据安装空间和工作要求来确定。

3. 弹簧的线径和螺旋方向应符合标准规范,线径一般由材料选择和工作负荷来决定,螺旋方向根据工作要求和安装空间来确定。

4. 弹簧的段长和圈数应符合标准规范,段长是指弹簧的一节长度,圈数是指弹簧上的螺旋数目。

段长和圈数的选择应根据工作要求和安装空间来确定。

5. 弹簧的杆径和杆头形式应符合标准规范,杆径一般是根据安装要求和弹簧工作条件来确定,杆头形式可以是平头、开口或钩头。

6. 弹簧的公差和表面处理应符合标准规范,公差定义了弹簧的尺寸允许的变动范围,表面处理可以是抛光、镀锌、喷漆等。

7. 弹簧的设计荷载应符合标准规范,设计荷载是指弹簧在设计寿命内能够承载的最大负荷,应根据使用环境和工作要求合理

选择。

8. 弹簧的材料规格应符合标准规范,常用的弹簧材料包括高碳钢、不锈钢、合金钢等,选择适当的材料可以确保弹簧的性能和寿命。

以上是弹簧设计标准尺寸规范最新版的主要内容,设计和生产弹簧时应根据实际情况参考相关标准规范,确保设计的弹簧符合要求,能够正常工作并具有一定的寿命。

弹簧设计规范(全)

弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

表1 弹簧的基本类型、特点和作用名称弹簧简图特点及应用名称弹簧简图特点及应用圆柱形螺旋弹簧图(a)承受拉力,图(b)承受压力,结构简单,制造方便,应用最为广泛碟形弹簧承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

圆柱形螺旋扭转弹簧承受转矩,主要用于各种装置中的压紧和蓄能环形弹簧承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

圆锥形螺旋弹簧承受压力,结构紧凑,稳定性好,防振能力较强,多用于承受大载荷和减振的场合盘簧承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

板弹簧承受弯曲,变形大,吸振能力强,主要用于汽车、拖拉机和铁路车辆的悬挂装置。

法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧标准精选(最新)

弹簧标准精选(最新)G1239.1《GB/T 1239.1-2009 冷卷圆柱螺旋弹簧技术条件 第1部分:拉伸弹簧》G1239.2《GB/T 1239.2-2009 冷卷圆柱螺旋弹簧技术条件 第2部分:压缩弹簧》G1239.3《GB/T 1239.3-2009 冷卷圆柱螺旋弹簧技术条件 第3部分:扭转弹簧》G1358《GB/T 1358-2009 圆柱螺旋弹簧尺寸系列》G1805《GB/T1805-2001 弹簧术语》G1972《GB/T1972-2005 碟形弹簧》G1973.1《GB/T 1973.1-2005 小型圆柱螺旋弹簧技术条件》G1973.2《GB/T 1973.2-2005 小型圆柱螺旋拉伸弹簧尺寸及参数》G1973.3《GB/T 1973.3-2005 小型圆柱螺旋压缩弹簧尺寸及参数》G2088《GB/T 2088-2009 普通圆柱螺旋拉伸弹簧尺寸及参数》G2089《GB/T 2089-2009 普通圆柱螺旋压缩弹簧尺寸及参数(两端圈并紧磨平或制扁)》32.20G2940《GB/T 2940-2005 柴油机用喷油泵、调速器、喷油器弹簧技术条件》G5218《GB/T5218-1999 合金弹簧钢丝》G13828《GB/T 13828-2009 多股圆柱螺旋弹簧》G16947《GB/T 16947-2009 螺旋弹簧疲劳试验规范》G18983《GB/T18983-2003 油淬火-回火弹簧钢丝》G19844《GB/T 19844-2005 钢板弹簧》G23934《GB/T 23934-2009 热卷圆柱螺旋压缩弹簧 技术条件》G23935《GB/T 23935-2009 圆柱螺旋弹簧设计计算》G25750《GB/T 25750-2010 可锁定气弹簧技术条件》G25751《GB/T 25751-2010 压缩气弹簧技术条件》G28269《GB/T 28269-2012 座椅用蛇形弹簧 技术条件》G30817《GB/T 30817-2014 冷卷截锥螺旋弹簧 技术条件》G31214.1《GB/T 31214.1-2014 弹簧 喷丸 第1部分:通则》GJ3527《GJB3527-1999 弹簧用高温合金冷拉丝材规范》GJ5259《GJB5259-2003 航空用合金弹簧钢丝规范》GJ5260《GJB5260-2003 航空用碳素弹簧钢丝规范》HB3-51《HB3-51~53-2008 碳素、合金钢丝制圆柱螺旋压缩弹簧》HB3-54《HB3-54~55-2008 碳素、合金钢丝制圆柱螺旋拉伸弹簧》HB3-56《HB3-56-2008 碳素、合金钢丝制圆柱螺旋压缩拉伸弹簧规范》H240《HB/Z240-1993 琴钢丝制圆柱螺旋压缩、拉伸弹簧的设计与制造》H358《HB/Z358-2005 航空钢弹簧制件热处理》H8284《HB 8284-2002 弹簧按钮》H8286《HB 8286-2002 圆形弹簧卡圈》H8291《HB 8291-2002 压缩弹簧》H8292《HB 8292-2002 压缩弹簧和拉伸弹簧规范》WJ760《WJ760-1997 兵器用蝶形弹簧规范》WJ2674《WJ 2674-2005 小口径火炮用环形弹簧规范》J3338《JB/T 3338-2013 液压件圆柱螺旋压缩弹簧 技术条件》J6653《JB/T 6653-2013 扁形钢丝圆柱螺旋压缩弹簧》J6654《JB/T6654-1993 平面涡卷弹簧技术条件》J6655《JB/T 6655-2013 耐热圆柱螺旋压缩弹簧 技术条件》J7366《JB/T 7366-1994 平面涡卷弹簧设计计算》J7367《JB/T 7367-2013 圆柱螺旋压缩弹簧 磁粉检测方法》J7367.1《JB/T7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法》 J7757.1《《JB/T7757.1-1995 机械密封用圆柱螺旋弹簧》J7944《JB/T 7944-2013 圆柱螺旋弹簧 抽样检查》J8064《JB/T8064.1~2-1996 气弹簧技术条件》J8584《JB/T8584-1997 橡胶-金属螺旋复合弹簧》J8628《JB/T8628.1~2-1997 冲模弹性体压缩弹簧》J9127《JB/T9127-2000 圆柱螺旋弹簧喷丸技术规范》J9129《JB/T9129-2000 60Si2MnGANG2螺旋弹簧金相检验》J10418《JB/T 10418-2004 气弹簧设计计算》J10802《JB/T 10802-2007 弹簧喷丸强化 技术规范》J11698《JB/T 11698-2013 截锥涡卷弹簧 技术条件》J11762《JB/T 11762-2013 圆柱螺旋压缩弹簧 超声波检测方法》J53394《JB/T53394-2000 碟形弹簧产品质量分等》J53396《JB/T53396-2000 液压件圆柱螺旋弹簧产品质量分等》J58700《JB/T58700-2000 弹簧产品质量分等总则》J58701《JB/T58701-2000 小型圆柱螺旋弹簧产品质量分等总则》 J58702《JB/T58702-2000 圆柱螺旋弹簧产品质量分等》Q2577《QB/T 2577-2002 橡胶空气弹簧》HG3749《HG/T 3749-2004 铁道车辆用空气弹簧 橡胶囊》弹93《弹簧标准汇编》(1993~2000)(2001机械版)JB/T 3338.1-1993 液压件圆柱螺旋压缩弹簧 技术条件JB/T 3338.2-1993 液压件圆柱螺旋压缩弹簧 设计计算JB/T6653-1993 扁钢丝圆柱螺旋压缩弹簧JB/T6654-1993 平面涡卷弹簧技术条件JB/T6655-1993 耐高温弹簧技术条件JB/T7366-1994 平面涡卷弹簧设计计算JB/T7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法JB/T7757.1-1995 机械密封用圆柱螺旋弹簧JB/T7944-2000 圆柱螺旋弹簧抽样检查JB/T 8064.1-1996 压缩气弹簧技术条件JB/T 8064.2-1996 可锁定气弹簧技术条件JB/T8584-1997 橡胶-金属螺旋复合弹簧JB/T9127-2000 圆柱螺旋弹簧喷丸技术规范JB/T9129-2000 60Si2MnGANG2螺旋弹簧金相检验JB/T53394-2000 碟形弹簧 产品质量分等JB/T53396-2000 液压件圆柱螺旋弹簧 产品质量分等JB/T58700-2000 弹簧 产品质量分等总则JB/T58701-2000 小型圆柱螺旋弹簧 产品质量分等总则JB/T58702-2000 圆柱螺旋弹簧 产品质量分等。

(完整word版)弹簧设计技术条件

小型圆柱螺旋弹簧技术条件GB 1973.1-89中华人民共和国机械电子工业部1989-03-02批准1990-01-01实施1 主题内容与适用范围木标准规定丁小型圆柱螺旋弹簧的技术要求、试验方法和检验规则。

本标准适用于圆截面圆柱螺旋压缩、拉伸和扭转弹簧(以下简称弹簧)。

弹簧材料的截面直径小于0.5 mm。

本标准不适用于特殊性能的弹簧。

2 引用标准GB 191 包装储运图示标志GB 1239.5 圆柱螺旋弹簧抽样检查GB 1805 弹簧术语GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 3123 硅青铜线GB 3124 锡青铜线GB 3134 铍青铜线GB 4357 碳素弹簧钢丝GB 4358 琴钢丝GB 4459.4 机械制图弹簧画法GB 4879 防锈包装GB 6543 瓦楞纸箱YB(T) 11 弹簧用不锈钢丝3 技术要求3.1 产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。

3.2 极限偏差的等级弹簧特性与尺寸的极限偏差分为1、2、3三个等级。

各项目的等级应根据使用需要分别独立选定,并在图样上注明,未注明的则由制造厂从标准中选定。

3.3 压缩和拉伸弹簧的弹簧特性及其极限偏差3.3.1 弹簧特性压缩(或拉伸)弹簧的弹簧特性为指定高度(或长度)的负荷或刚度。

3.3.1.1 在指定高度(或长度)的负荷下,弹簧的变形量应在试验负荷时变形量的20%~80%之间。

试验负荷Ps:测定弹簧特性时在弹簧上允许承载的最大负荷。

试验应力τs:测定弹簧特性时在弹簧上允许承载的最大应力。

3.3.1.2 弹簧刚度在特殊需要时采用,其变形量应在试验负荷下变形量的30%~70%之间。

3.3.1.3 指定高度(或长度)时的负荷和刚度不得同时考核。

3.3.2 弹簧特性的极限偏差3.3.2.1 指定高度(或长度)时负荷的极限偏差见表1。

3.3.2.2 刚度的极限偏差见表2。

3.4 尺寸及其极限偏差3.4.1 弹簧外径(或内径)弹簧的外径和内径不得同时考核,其极限偏差均按表3规定(弹簧的外径为D2,中径为D,内径为D1)。

(完整版)钢板弹簧悬架系统设计规范--完整版

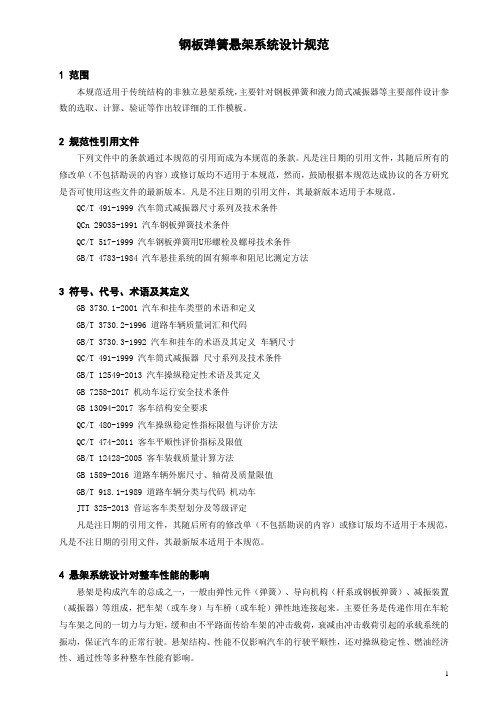

钢板弹簧悬架系统设计规范1 范围本规范适用于传统结构的非独立悬架系统,主要针对钢板弹簧和液力筒式减振器等主要部件设计参数的选取、计算、验证等作出较详细的工作模板。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件QCn 29035-1991 汽车钢板弹簧技术条件QC/T 517-1999 汽车钢板弹簧用U形螺栓及螺母技术条件GB/T 4783-1984 汽车悬挂系统的固有频率和阻尼比测定方法3 符号、代号、术语及其定义GB 3730.1-2001 汽车和挂车类型的术语和定义GB/T 3730.2-1996 道路车辆质量词汇和代码GB/T 3730.3-1992 汽车和挂车的术语及其定义车辆尺寸QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件GB/T 12549-2013 汽车操纵稳定性术语及其定义GB 7258-2017 机动车运行安全技术条件GB 13094-2017 客车结构安全要求QC/T 480-1999 汽车操纵稳定性指标限值与评价方法QC/T 474-2011 客车平顺性评价指标及限值GB/T 12428-2005 客车装载质量计算方法GB 1589-2016 道路车辆外廓尺寸、轴荷及质量限值GB/T 918.1-1989 道路车辆分类与代码机动车JTT 325-2013 营运客车类型划分及等级评定凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。

4 悬架系统设计对整车性能的影响悬架是构成汽车的总成之一,一般由弹性元件(弹簧)、导向机构(杆系或钢板弹簧)、减振装置(减振器)等组成,把车架(或车身)与车桥(或车轮)弹性地连接起来。

弹簧设计方法

图中

的横线 是不产生永久变形的极限值 随着弹簧永久变形允许程度 可以适当向

上移动 最高可到静负荷 类负荷 的许用切应力

图 疲劳寿命图

稳定性校核

为了稳定性和便于制造 弹簧高径比

应满足下列要求

两端固定

一端固定 一端回转

两端回转

当弹簧高径比 大于上列数值时 要进行稳定性校核 稳定性临界负荷 由

式确定

式中 为不稳定系数 由图 查取

次以下的负荷等 取图 中的所示值

类负荷 受变负荷作用次数在

次范围内的负荷 以及冲击负荷等 取图 中

所示值的

类负荷 受变负荷作用次数在

次以上的弹簧 取图 中所示的

表

钢丝类型

油淬火回火钢丝

碳素钢丝琴钢丝

不锈钢丝

许

用

类

切 类

应

力

类

注 取下限值

不适用于直径

的钢丝

对重要的 其损坏对整个机械有重大影响的弹簧 许用切应力应适当降低

表

代号

单位

圈 圈

参数名称 工作扭转变形角

自由角度

续表

代号

单位

试验扭矩下的扭转变形角 材料切变模量 材料弹性模量 材料抗拉强度 初切应力 材料切应力 许用切应力 试验切应力 材料弯曲应力 许用弯曲应力 试验弯曲应力

弹簧刚度 弹簧变形能 曲度系数 旋绕比 弹簧高径比

材料 弹簧常用材料如表 所列 有必要时可使用表 所列以外的材料

与强迫振动频率 之比应大于 即

弹簧典型工作图样 弹簧典型工作图样 包括弹簧工作图 技术要求及设计计算数据三部分内容

弹簧工作图

图 弹簧工作图 技术要求 弹簧端部型式

总圈数 有效圈数 旋向 表面处理 制造技术条件 在需要时可注明立定处理 强化处理等要求 以及使用条件如温度 负荷性质等 有关数据见表

弹簧的基本性能和设计要求

长臂半圆钩 环

.

常用弹簧的分类

型 式 代号 NⅠ

简

图

特点 内臂扭转弹簧

用途

圆 弹 NⅡ

柱簧

型 螺 旋

受 扭

NⅢ

扭 转

转 负

NⅣ

弹荷

簧

NⅤ

外臂扭转弹簧

中心臂扭转弹簧 双扭簧

直臂扭转弹簧

扭转弹簧型式繁 多,端部结构视 装配要求而定, 推荐采用外臂、 内臂及直臂扭转 弹簧,均应用于 冷卷弹簧

N NⅥ

单臂弯曲扭转弹 簧

总圈数 n1

.

常用弹簧的设计计算

工作极限载荷 Pj Pj = d 3 τj (Mpa) 8 KD

(τj——极限剪切应力)

Ⅲ 类: τj ≤ 1.12 [τp]Ⅲ

Ⅱ 类: τj ≤ 1.25 [τp]Ⅱ

Ⅰ 类: τj ≤ 1.67 [τp]Ⅰ

最大工作载荷下的变形Fn 给定或按下式计算: Fn = P n (mm)

.

常用弹簧的设计计算

低压断路器常用弹簧材料及主要性能

性能类别

许用切应力[τp] Mpa

Ⅰ类 Ⅱ类 Ⅲ类

许用弯曲应力

[ BP] Mpa

Ⅱ类 Ⅲ类

剪切弹性模量 G 0.5≤d≤4

Gpa

d>4

弹性模量 E Gpa

0.5≤d≤4 d>4

推荐使用温度 ℃

特性及用途

碳素弹簧钢丝 B、C、D 级

0.3 b 0.4 b 0.5 b 0.5 b 0.625 b

.

弹簧的基本性能和设计要求

弹簧的特性线

载荷P(M)与变形F( )之间的关系曲线称为弹簧的特性线。弹簧

的特性线大致有三种类型:直线型、渐增型和渐减型。 直线型 —— 刚度不随载荷的变化而变化 渐增型 —— 刚度随载荷的增加而增大 渐减型 —— 刚度随载荷的增加而减小

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹簧设计规范全HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】弹簧设计规范一、弹簧的功能弹簧是一种弹性元件,由于材料的弹性和弹簧的结构特点,它具有多次重复地随外栽荷的大小而做相应的弹性变形,卸载后立即恢复原状的特性。

很多机械正是利用弹簧的这一特点来满足特殊要求的。

其主要功能有:⑴、减振和缓冲,如车辆的悬挂弹簧,各种缓冲器和弹性联轴器中的弹簧等。

⑵、测力,如测力器和弹簧秤的弹簧等。

⑶、储存及输出能量,如钟表弹簧,枪栓弹簧,仪表和自动控制机构上的原动弹簧等。

⑷、控制运动,如控制弹簧门关闭的弹簧,离合器、制动器上的弹簧,控制内燃机气缸阀门开启的弹簧等。

二、弹簧的类型、特点和应用弹簧的分类方法很多,按照所承受的载荷的不同,弹簧可分为拉伸弹簧、压缩弹簧、扭转弹簧和弯曲弹簧等四种;按照形状的不同,弹簧可分为螺旋弹簧、碟形弹簧、环形弹簧、盘形弹簧和板弹簧等;按照使用材料的不同,弹簧可分为金属弹簧和非金属弹簧。

各种弹簧的特点、应用见表1。

名称弹簧简图特点及应用名称弹簧简图特点及应用圆柱形螺旋弹簧图(a)承受拉力,图(b)承受压力,结构简单,制造方便,应用最为广泛碟形弹簧承受压力,缓冲及减振能力强,常用于重型机械的缓冲和减振装置。

圆柱形螺旋扭转弹簧承受转矩,主要用于各种装置中的压紧和蓄能环形弹簧承受压力,是目前最强的压缩、缓冲弹簧,常用于重型设备,如机车车辆、锻压设备和机械中的缓冲装置。

圆锥形螺旋弹簧承受压力,结构紧凑,稳定性好,防振能力较强,多用于承受大载荷和减振的场合盘簧承受转矩,能储存较大的能量,常用作仪器、钟表中的弹簧。

板弹簧承受弯曲,变形大,吸振能力强,主要用于汽车、拖拉机和铁路车辆的悬挂装置。

理论和计算方法。

三、弹簧使用的材料及其用途弹簧钢的的主要性能要求是高强度和高屈服极限和疲劳极限,所以弹簧钢材用较高的含碳量。

但是碳素钢的淬透性较差,所以在对于截面较大的弹簧必须使用合金钢。

合金弹簧钢中的主要合金元素是硅和锰,他们可以增强钢的淬透性和屈强比。

弹簧材料使用最广者是弹簧钢(SUP)。

碳素钢用于直径较小的弹簧,工艺多为冷拔成型,如:65#,75#,85#。

直径稍大,需用热成型工艺生产的弹簧多采用60Si2Mn,如汽车板簧,铁路车辆的缓冲簧。

对于高应力的重要弹簧可采用50CrV,常用于高级轿车板簧,发动机气门弹簧等。

其他弹簧钢材料还有:65Mn, 50CrMn, 30W4Cr2V等。

a、碳钢及合金钢:制造弹簧时,常加矽、锰、铬、钒及钼等金属元素于钢中,以增加弹簧之弹性及疲劳限度,且使其耐冲击。

b、大型弹簧多用热作加工,即弹簧材料高温轧成棒,再高温加工成形后,淬火于780度~850度左右之油或水中,再施以400度~500度的温度回火。

c、小型弹簧,先经退火,再用冷作加工,捲成后再经硬化回火,如钢丝、琴钢丝或钢带。

d、琴钢丝是属高炭钢材(0.65~0.95%)制造,杂质少,直径常小于1/4时经过轫化处理后在常温抽成线,其机械性质佳,抗拉强度及轫性大,为优良的螺旋弹簧材料。

e、不锈钢丝用于易受腐蚀处,承受高温可用高速钢及不锈钢。

f、油回火线含碳量0.6~0.7%应含锰,0.6~1.0%常用于螺圈弹簧。

g、板弹簧常用0.9~1.0%之普通钢,其较高级者则使用铬钒钢及矽锰钢。

弹簧常在变载荷和冲击载荷作用下工作,而且要求在受极大应力的情况下,不产生塑性变形,因此要求弹簧材料具有较高的抗拉强度极限、弹性极限和疲劳强度极限,不易松弛。

同时要求有较高的冲击韧性,良好的热处理性能等。

常见的弹簧材料有优质碳素钢、合金钢和铜合金。

几种主要弹簧材料的使用性能和许用应力见表2。

性,工作温度和周围介质,工作时间等)、加工方法、热处理和经济性等诸多因素。

如碳素弹簧钢的价格低,强度高,性能好,广泛用于受静载荷和有限作用次数变载荷的小弹簧;合金钢的强度高,弹性好,耐温高,适用于尺寸较大及承受冲击载荷的弹簧;不锈钢耐腐蚀、耐高温,适用于在腐蚀性介质中工作的弹簧;铜合金的耐腐和抗磁性好,但强度低,适用于受力较小而又要求有耐腐蚀和防磁的弹簧。

表3为优质碳素弹簧钢丝的尺寸系列和抗拉强度极限,供设计时参考。

非金属弹簧的材料主要是橡胶,另外还有塑料、软木和空气等。

弹簧材料的许用应力与材料种类、载荷性质、热处理方法、弹簧丝尺寸,弹簧的工作条件和重要程度有关,弹簧的许用应力按受变载荷循环次数的情况不同分三类(见表2);循环次数在106以上的重要弹簧(如内燃机阀门弹簧和电磁闸瓦制动弹簧等)为Ⅰ类;循环次数在103-106之间及受冲击载荷的弹簧(如调速器弹簧和一般车辆弹簧等)为Ⅱ类;循环次数在103以下的弹簧(如一般安全阀门弹簧和磨擦式安全离合器弹簧等)为Ⅲ类。

碳素弹簧钢的强度高、性能好,供应充足,应用广泛,适于制造弹簧丝直径d≤13mm的弹簧。

按照用途分为三级:B级(d=0.08-10mm)用于低应力弹簧;C级d=0.08-10mm用于中等应用弹簧;D级(d=0.08-6.0mm)用于高应力弹簧。

碳素弹簧钢丝的抗拉强度极限σb 见表3。

四、弹簧设计资料记号名称单位记号名称单位记号名称单位d 材料直径mm k 弹簧定数kgf/mm a1 腕长(作动点) mmD 弹簧平均径mm τ应力修正kgf/mm a2 腕长(固定点) mmNa 有效圈数δ变量mm E 弹性系数kgf/mm L 自由长mm Pi 初张力kgf SUS 19,000 kgf/mm M 密着长mm K 应力修正系数- SWP 21,000 kgf/mm G 横弹性系数kgf/mm2 e 弹簧指数 D/d - kTd 弹簧定数kgfmm/degSUS 7000 kgf/mm2 L 0 自由长mm σ弯曲应力kgf/mm SWPA、B 8000 kgf/mm2 a 自由角°P点作动点-SUWC φd 使用的角(变量) °P0点固定点-P 弹簧荷重kgf R 荷重作用半径mm kb 弯曲修正系数-压缩弹簧(无研磨) 压缩弹簧(研磨) 弹簧定数:K=(G×d4)/(8×D3×Na)弯曲应力:τ=(8×D×P)/(πd3)×KK=(4C-1)/(4C-4)+0.615/C荷重:P=K×δ(安全确认)安全角(间隔角):14度以下弹簧指数:4—13扭转应力:容许限界以下第1荷重(A):0.8L以下第2荷重(B):1.2M以上引张弹簧荷重:P = kδ+ Pi初张力:Pi =(πd4G)/(800D2)弹簧定数:K=(Gd4)/(8D3Na)弯曲应力:τ=(8DP)/(πd3)×k自由长:L0= d(N+1)+2.2(D-d)(安全确认)扭转应力:容许限界以下弯曲应力:容许限界以下初张力的减少:(最大引张时)扭力弹簧(臂长度的场合)弹簧定数不清:kTd =(Ed4)/[3667D×N+389(a1+a2) ]荷重:P =(kTd×φd)/R弯曲应力:σ=(Ed×φd)/(360D×N)σ=(32P×R)/(πd3)×kb(安全确认):kb =(4C2–C-1)/[4C(C-1)]弯曲应力:容许限界以下4.1、弹簧设计使用的基本公式4.1.1、压缩弹簧与没有初始张力的拉伸弹簧4.1.2、有初始张力的拉伸弹簧+4.2、设计弹簧时应考虑的因素4.2.1材料符号G(N/mm2)弹簧钢SUP6,7,8,9,9A,10,11A,12,13 78x103碳钢丝SW-B, SW-C 78x103琴钢丝SWPA, SWPB 78x103油回火钢丝SWO, SWO-V, SWOC-V, SWOSC-V, SWOSM, SWOSC-B 78x103不锈钢丝SUS302,SUS304,SUS304N1,SUS316 69x103 SUS631 J1 74x1034.2.2压缩弹簧分别表示螺旋两端的端部磨平圈数图a-c 中闭口型,X1=X2=1图d-f 中开口型,X1=X2=0.75拉伸弹簧:N a=N t4.2.3、螺旋端部形状(a)闭口端(无磨削)(b)闭口端(磨削)(c)闭口端(锥形)(d)开口端(无磨削)(e)开口端(磨削)(f)开口端(锥形)(g)开口端3/4端部磨平圈(无磨削)(h)正切尾端(无磨削)(i)抽头尾端(无磨削)4.2.3、应力修正系数相对于弹簧指数c的应力修正系数取决于下式或图4.2.4、其它应考虑的事项⑴、弹簧指数c:弹簧指数减小会导致局部应力过大。

另外,弹簧指数较大或较小时,加工性也成问题。

因此,热轧成型时,弹簧指数可在4~15的范围内选择。

冷轧成形时,弹簧指数可在4~22的范围内选择。

⑵、纵横比:为了确保有效圈数,压缩弹簧的纵横比(自由高度与螺旋平均直径之比)可设定为0.8以上,另外,在考虑到端部磨平圈的情况下,一般可在0.8~4范围内选择。

⑶、有效圈数:如果有效圈数为3以下,弹簧特性则会变得不稳定,因此应将弹簧指数设定为3以上。

⑷、节距:节距超过0.5D时,由于螺旋直径通常会随着绕曲量(负载)的增加而发生变化,需要对利用基本公式求出的绕曲量与扭转应力进行修正,因此应将节距设定为0.5D以下。

五、弹簧电镀相关资料。