抗燃油在线再生装置KZTZ-2应用

汽机抗燃油再生净化装置技术标

3.1 设备名称:汽机抗燃油再生净化装置 1 台套 3.2 型式及用途 3.2.1 移动式滤油机型式: 用途:抗燃油系统净化处理,除去杂质颗粒、水份及空气,降低抗燃油酸值和提高电阻率; 3.2.2 使用地点: 布置位置:主厂房内主要设备附近 布置方式:室内移动式 出力:约1200L/H左右 3.2.3 适用介质:磷酸酯抗燃液压油 3.2.4 运行条件:具有对机组补加新油的功能,可通过在线、离线两种方式对抗燃油进行 处理。 3.2.5 技术参数 3.2.5.1 磷酸酯抗燃液压油

确地进行现场指导;

1.2.4 身体健康,适应现场工作的条件。

在投标阶段,投标人按下表提供现场服务人员的情况,由招标人确认。

1.3 投标方现场服务人员的职责

1.3.1 投标方现场服务人员的任务主要包括催交设备、开箱检验货物、处理设备质量问

题、指导安装和调试、参加试运和性能验收试验等。

1.3.2 在安装和调试前,投标方现场服务人员向招标方进行技术交底,讲解和示范将要

1人×1天

3

试验性能

1人×1天

4

交货验收

1人×1天

1.2 投标方现场服务人员的条件

派出人员构成

职称

人数

工程师

1人

工程师

1人

工程师

1人

工程师

1人

备注

1.2.1 遵守法纪,遵守现场的各项规章和制度,熟悉并掌握现场和电厂有关方面的规章

制度;

1.2.2 有较强的责任感和事业心;

1.2.3 了解合同设备的设计,熟悉其结构,有相同或相近机组的现场工作经验,能够正

进行操作的程序和方法。在投标阶段,投标人按下表提供投标人认为比较重要的操作工

序,由招标人确认。对这些重要工序,投标方现场服务人员要对施工情况进行确认和签

抗燃油再生装置处理原理及效果

抗燃油再生装置处理原理及效果作者:崔香日来源:《科学与财富》2019年第11期摘要:本文介绍了抗燃油在运行过程中由于受空气、水分、温度和压力等条件的影响,会发生水解、氧化和热裂解等化学反应,使抗燃油不可避免地发生劣化的特性,阐述了运行抗燃油的主要不合格项目体积电阻率、颗粒度、酸值、泡沫特性不合格的原因及危害,介绍了抗燃油再生装置的吸附再生原理,滤芯采用强极性硅铝吸附剂,能降低油的酸值,有效提高体积电阻率、泡沫特性、颗粒度等指标,对其他指标也有很好的改善,并通过我厂实践说明使用的效果,提出对我厂抗燃油再生装置运行指导。

关键词:抗燃油;强极性硅铝吸附剂;吸附再生1 前言抗燃油在生产应用中,由于其劣化机理特殊,易老化、不易再生,如果运行中没有良好的旁路再生措施,新抗燃油投入运行一段时间后,就会出现酸值、体积电阻率、泡沫特性、空气释放值超标情况的发生,抗燃油价格昂贵,所以抗燃油投入运行以来,人们一直在为延长其使用寿命而努力。

2 抗燃油不合格项目产生的原因及危害抗燃油现场维护运行的方式主要依靠油系统配备的硅藻土旁路再生过滤装置(利用硅藻土吸附剂吸附油老化产生的酸性有害物质),硅藻土吸附量小,吸附效率低,再生效果不显著,导致运行抗燃油油质指标多项不合格,缩短油品的使用寿命,其不合格项目主要为体积电阻率、酸值和泡沫特性及颗粒度。

2.1 体积电阻率不合格原因及危害体积电阻率是抗燃油的一项非常重要的电化学性能控制指标,影响抗燃油体积电阻率的杂质主要是极性杂质,新抗燃油的体积电阻率一般不会有问题,当运行一段时间后(一般2年左右)就会劣化变质,产生酸性化合物和带颜色的醌类化合物,随着醌类物质的不断积累,油的颜色越来越深,油的体积电阻率越来越低,如果油在运行中该项指标小于6.0×109Ω?cm,就有可能引起油系统调速部件的电化学腐蚀,尤其是在伺服阀内由于其流速及油流形态的变化,极易发生电化学腐蚀。

电阻率越低,电化学腐蚀就越严重。

抗燃油在线再生处理新技术

抗燃油在线再生处理新技术

全兆宣;李烨峰

【期刊名称】《热力发电》

【年(卷),期】2003(032)010

【摘要】再生抗燃油有酸值、水分、电阻率和颗粒度4项指标要求,对抗燃油在线再生的效果,取决于吸附剂的性能.极性硅铝吸附剂的吸酸量是小粒硅藻土的4.6倍,用其再生后油的电阻率比用小粒硅藻土提高约6倍.采用抗燃油在线再生新技术--极性吸附再生脱水装置,可以成倍提高运行抗燃油的使用寿命.该技术在广东沙角C 电厂3号机组上应用后,效果显著.

【总页数】5页(P86-89,94)

【作者】全兆宣;李烨峰

【作者单位】广东沙角C电厂,广东,东莞,511761;国电热工研究院,陕西,西

安,710032

【正文语种】中文

【中图分类】TK263

【相关文献】

1.火电厂抗燃油再生处理 [J], 张再琴;韩秀峰;宋春然;史雯

2.字幕在线包装播出系统新技术与应用--北京电视台字幕在线包装播出系统设计与实现 [J], 杨导南;金强

3.强极性硅铝吸附剂对磷酸酯抗燃油再生处理的研究 [J], 姜子秋

4.轧钢生产新技术讲座——板带部分(7)——在线平整轧制新技术 [J], 王国栋

5.磷酸酯抗燃油劣化影响及再生处理研究进展 [J], 孙墨杰;张月;陈雪梅;刘晓萌因版权原因,仅展示原文概要,查看原文内容请购买。

600MW机组抗燃油系统课件

。这两种方法都能很快将抗燃油中水份去除,达到

0.05%以下,远高于标准的要求,可是两种方法相

比,吸水滤芯脱水方式更简便、更安全、更经济一

些。

含水量超标的原因

运行抗燃油中的水分超标,是因为抗燃油三

芳基磷酸酯的分子结构特性易于吸水,油中的水

分主要来源于从油箱顶部呼吸口吸入的空气中的

伺服阀参数

油动机照片

低压主汽阀执 行机构 高压调节阀执 行机构

低压调节阀执 行机构

低压主汽阀执 行机构 高压主汽阀执 行机构

调节阀油动机

危急遮断系统

为了防止汽轮机在运行中因部分设备工 作失常可能导致机组发生重大损伤事故,在 机组上装有危急遮断系统。基本构成如下:

1. OPC电磁阀组 2. AST电磁阀 3. 薄膜阀

酸值

酸值是反映抗燃油劣化变质程度的一项化学指标。酸值升高说明抗燃 油因劣化(氧化水解)而产生了酸性物质,酸值应控制在0.15mgKOH/g的运 行油指标以内。一般来说酸值超过0.1mgKOH/g以上油质就不稳定。酸值越高

、升高的速度也就越快。所以在运行中酸值最好控制在0.1mgKOH/g以下,越

低油质越稳定。高酸值的油对金属部件有腐蚀作用,由于调速系统均采用不 锈钢材料,所以酸腐蚀不是主要问题,而主要问题是酸值升高,说明油已变

EH系统由四大部分组成:

EH供油部分 执行机构部分 危急遮断部分 机械保安部分

供油部分的组成:

主回路-EH供油回路 再生回路 冷却循环回路

供油装置组成

供油装置的主要功能是为执行机构提供所需的液压动力,同时保持 液压油的正常理化特性。它由如下几部分组成: EH 油箱 油泵-电机组件 控制块组件 蓄能器 磁性过滤器 自循环冷却-滤油系统 抗燃油再生过滤系统 压力开关、温度开关及电磁阀、EH油箱加热器和油温控制 抗燃油

抗燃油(使用说明书)

E H系列抗燃油再生分离装置使用说明书常州思源电力设备有限公司一、概述抗燃油广泛用于工业上需要使用抗燃油的液压或润滑系统。

抗燃油与传统的矿物油相比具有更好的润滑性。

在汽轮机组上,抗燃油在控制系统中应用已有漫长的历史,然而它在有水的情况下,却很容易降低油的稳定性和润滑性。

水能使油液发生乳化,加速油液氧化变质生成酸,从而使油膜厚旗减小。

细微的水滴液浑浊,粘度下降。

水滴在低温下形成的冰晶卡住元件,加速元件磨损,导致金属表面疲劳和腐蚀。

二、结构特点E H系列抗燃油滤油机主要由粗滤器、输油泵、油水分离器、高分子净化装置、加热器、精滤器等组成,具有体积小、重量轻、移动方便、操作简单等特点。

三、型号参数四、主要技术指标含氯量≤0.005%酸值≤0.01mgKOH/g清洁度NAS4级电阻率增加过滤精度≤3um五、工作原理油液先通过进油口、输油泵进入一级精滤器.再生装置,去除油液运行过程中产生的酸,再生装置能够恢复降解磷酸脂,在延长使用寿命的同时,有效地减少油液的浪费,,细小颗杂质在通过高精度净化器后被分离滤除,洁净的油液从出口流出。

六、抗燃油处理效果保证值注(1)油中颗粒污染度测定,可以按美国宇航局标准(NA51638)或美国飞机工业(ALA)美国材料测验协会(ASTM)、美国汽车工程师协会(SAE)联合提出的标准(MOOG)。

它们都是规定取100ml试样测定其悬浮固体杂质的颗粒数分布;各级粒径范围的颗粒数分(2)国产中压抗燃油无电阻率指标。

容量200MW及以上的发电机组,汽轮机调速及液压系统多采用磷酸脂抗燃油。

注入的新油清洁度(所含杂质粒度及颗粒浓度)必须要求达到NAS1638 6级或MOOG3级标准。

采用一般滤油机是不能满足此要求的。

KYL型系列产品专用于磷酸脂抗燃油的清洁过滤再生。

具有高精度过滤单元,进行净化处理可保证满意的效果。

运行中的抗燃油也需要定期或连续除去机械杂质和再生处理。

使用KYL型处理抗燃油,都应该在室内进行。

汽轮机油在线再生净化装置在临汾热电的应用

Pr o b e i n t o En v i r o n me n t a l P o l l u t i o n Pr e v e n t i o n a n d Co n t r o l

Me a s u r e s A d o p t e d b y T o n g s h e n g t o n g j i C o a l Mi n e

LI Ya n hua

AB S T RAC T : T h r o u g h a n a l y z i n g t h e e n v i r o n me n t l a p o l l u t i o n o f T o n g s h e n g t o n g j i C o a l Mi n e , t h i s p a p e r p u t s f o r w a r d s o me

一

入运行 , 运行了 1 年多后 , 1 号、 2号机主机汽轮 机油的旋转氧 弹 值 下降较 快 、 T 5 0 1 抗 氧剂 含量也 降至较低 的水平 , 表 明 2台机汽 轮机 油的抗氧化性 能下 降幅度较为严重。为解决此问题 , 我们对 汽轮机油进行 了再 生处理 , 效果 良好 。

汽轮机油进行处理 , 处理后添加 0 . 0 8 %的 T 5 5 1 , 使 汽轮机 油旋转氧弹值、 抗氧化性 均符

合G B / T 1 4 5 4 1 ( ( 电厂 用运行矿物 汽轮机 油维护 管理 导则》 中规定 , 油质各项 指标稳定 ,

无异常 , 适合推 广应 用。 关键词 : 汽轮机 润滑油; 抗氧化性 ; 旋转氧弹值 中图分类号 : T K 2 6 文献标识码 : A 经查 阅化验班近两年来的化验报表 ,可 以看 出, 2台机 主机

抗燃油净化再生解决方案(孚惠德版)

超极抗燃油净油机 双级颗粒度过滤,过滤精度高

超极抗燃油净油机采用二级颗粒度滤芯过滤(与再生滤芯合在一 起的一级精过滤器、再生装置后的二级精过滤器),一级精过滤器的过 滤精度达到5μm,二级精过滤器的过滤精度达到1μm,通过两级精过 滤,孚惠德超极抗燃油净油机可以使抗燃油颗粒污染度指标(NAS1638) ≤ 4 级。

孚 惠 德 超极介孔吸附技术

并不断改进研制出一代、二代产品。一代产品工艺相对简单,价格相对 低廉,广泛应用于聚酯纤维等工业领域,二代产品通过改进工艺,使吸 附剂的极性达到超强,微孔骨架抗压能力进一步提高,同时调节吸附剂 孔径与极性分子团的大小相契合,使其具有了从混合物中分离极性物质 的特性,但由于造价偏高,只能应用于一些高端产品的分离提纯。 孚惠德管理团队成功引进二代超极性介孔吸附技术,将这项技术应 用于高端合成基工业油的提纯和再生,所生产的超极净油机通过选择性 强力吸附,使油的化学、电气和物理性能彻底恢复到新油水平。

超极介孔吸附技术与其他抗燃油再生技术比较:

3、改性氧化铝 改性氧化铝的主要要成份是三氧化二铝(含<1%游离钠离子)。它是 由阿克苏诺贝尔公司和美国铝业公司联合研制的专利产品,专门用于磷 酸脂抗燃油的再生脱酸。改性氧化铝的组份和有效成份相对稳定,不释 放游离纳离子和氧化铝颗粒。改性氧化铝的酸吸收效率是1.17克分子酸/ 升,高于普通硅藻土200%。由于改性氧化铝过滤介质中加入了一定量的 人工硅酸盐,所以不能用于已降解的磷酸脂抗燃油处理,仅能够与新磷 酸脂抗燃油同时投入EH系统运行。

对症下药 消除泡沫效果好

泡沫超标的原因可能有两种: ①是抗燃油劣化变质,其劣化产物对油的污染造成油的抗泡沫性能下降; ②是抗燃油随运行时间增长,油中抗泡沫的成份会被消耗,油中抗泡沫 的成份缺失时,油的抗泡沫性能也会下降。 根据以上两种原因,我们有相应的两种解决方案: 1、对于①引起的泡沫问题,使用超极抗燃油净油机对油进行再生处理, 去除油中的劣化产物及水分、油泥等其它污染物就能很好的解决泡沫 超标 问题。 2、对于②引起的泡沫问题,需要向油中添加消泡剂的办法才能解决。可 以在运行状态下添加,不影响机组的正常运行。孚惠德提供的非硅消 泡剂的消泡效果非常好,而且不影响空气释放值。

KZTZ-2抗燃油在线再生脱水装置

KZTZ-2抗燃油在线再生脱水装置大型汽轮机调速系统广泛应用磷酸酯抗燃油作为液压工作介质,运行中的抗燃油由于受到温度、空气、杂质、水分以及运行工况的影响,难免老化劣化。

运行中投入KZTZ-2抗燃油在线再生脱水装置,对运行中的抗燃油进行再生、脱水、净化,并及时更换各部分虑元,即可除去油品老化劣化所产生的有害酸性物质、胶质、水分及油中的机械杂质等,保持油品性能的长期稳定。

主要性能参数;粗滤器压差及精滤器压差≦0.35MPa,正常情况下0.1MPa系统压力≦2.5MPa,正常情况下1MPa流量0.6m3/h电源电压380V 电源功率1.5Kw处理效果:酸值≦0.05mg KOH/g水分≦0.05%电阻率20℃≧8*109Ω•cm各部件的功能KZTZ-2抗燃油在线再生脱水装置按功能分主要由进油部件,脱水部件,再生部件,过滤不见,保安部件以及电气系统组成。

各部件功能如下:进油部件:包括进油阀、补油阀、吸油滤油器、油泵、油泵出口阀,其功能主要是向再生系统提供待处理的压力油。

脱水部件:脱水器内装有一只脱水滤芯,主要靠脱水剂的高效吸水作用将油中的水分吸附,从而达到除水分的作用。

再生部件:包括两个再生器,其内各装一个再生滤芯,主要靠装于再生滤芯的吸附剂将油中的酸性成分及极性杂质除去,从而达到降低酸值提高电阻率的作用。

(降酸、去油泥、脱色、提高电阻率)过滤装置:过滤装置包括粗滤器、精滤器,粗滤器中装有6只线隙式滤芯过滤精度为5微米,其纳污容量大可以除去油中大量的机械杂质;精过滤器的过滤精度为1微米,采用粗滤器和精滤器组合使用,可以充分保证再生后油的清洁度。

保安部件:溢油阀、精虑前后压差报警和系统压差报警。

溢流阀的主要保证系统的压力稳定以及油在系统中的阻力太大时,通过溢流阀分流,对油泵及系统起到保护作用。

系统压力报警器的作用主要是对系统进行保护,特别是油温较低时,系统压力过高时,这时需要部分打开再生旁通阀,系统压力到2.0MPa以内。

某电厂2号机组抗燃油黑色颗粒物来源分析

某电厂2号机组抗燃油黑色颗粒物来源分析王笑微;赵平忠;王娟;唐金伟【摘要】某电厂2号机组抗燃油出现黑色颗粒物,经抗燃油处理设备处理后,黑色颗粒物仍时有时无.经扫描电子显微镜观察、X射线能谱分析以及汽轮机调速系统过热点排查,确认黑色颗粒物是抗燃油长期在局部过热环境下所生成的焦炭.对此提出防范措施:①加强滤油,及时除去油中的碳化产物及杂质颗粒;②尽快隔离并消除热源,从源头上消除抗燃油因局部过热再次发生碳化的隐患.【期刊名称】《中国电力》【年(卷),期】2014(047)005【总页数】3页(P32-34)【关键词】抗燃油;黑色颗粒物;调速系统;过热点;碳化【作者】王笑微;赵平忠;王娟;唐金伟【作者单位】西安热工研究院有限公司,陕西西安710032;华能吉林发电有限公司九台电厂,吉林九台 130501;西安热工研究院有限公司,陕西西安710032;西安热工研究院有限公司,陕西西安710032【正文语种】中文【中图分类】TM621.80 引言某电厂建有2×300 MW 国产发电机组, 2 号机组于2007 年投产发电。

运行中2 号机组调速系统使用的磷酸酯抗燃油部分指标出现劣化,后期使用KZTZ-2 型抗燃油处理设备进行在线处理后,油质各项指标得以恢复。

然而油处理结束后从抗燃油系统取样口取样发现, 2 号机组抗燃油中含有黑色悬浮状不明颗粒物,其产生量时多时少,时有时无,更换过滤滤芯并进行杂质滤除后,油中的黑色颗粒物有所减少,但仍旧不能彻底根除。

本文对抗燃油黑色颗粒物的来源及成分进行分析,以查找该机组抗燃油的污染原因。

1 黑色颗粒物样品检测为了查找黑色颗粒物的产生原因,从滤油机入口滤网处取样,将其中的黑色颗粒物用无水乙醇进行清理、收集,然后用甲苯进行充分清洗,以完全除去其表面可能粘附的抗燃油,再于常温下自然晾干。

收集到的黑色颗粒物如图1 所示,黑色颗粒物的最大粒径达到1 mm 左右。

为了进行准确检测,采用扫描电子显微镜(SEM)和 X 射线能谱仪(EDS)对不同批次具有代表性的黑色颗粒物微观形貌和成分进行分析。

2C复合驱提高采收率技术在ZC油田的应用

67ZC油田已进入特高含水阶段,面临采油速度低、耗水量大、剩余油分散、井况恶化、开发效益降低等多种问题,常规的水动力学调整技术实施效果变差[1]。

但是,此类油田仍有大量的地质储量滞留地下,因此,亟需研发一种新的适合中高渗高含水油藏的开采措施,实现该类油藏剩余油的有效开发。

2016年ZC油田开展了化学剂强化CO 2复合驱提高采收率技术体系先导实验,试验结果表明,高含水油藏水驱结束后转洗油剂、CO 2驱和洗油剂/CO 2交替驱均能取得较好的提高采收率效果。

其中,洗油剂/CO 2交替驱大于CO 2或洗油剂单独驱替效果,表明2C复合驱油体系洗油剂与CO 2的协同作用可以更好地提高采收率[2]。

1 ZC 油田概况及存在问题1.1 油田概况ZC油田主体断块位于苏北盆地溱潼凹陷南部断阶带中部,为一受断层控制及古隆起影响的块状复杂断块油藏。

油藏储层物性较好,具有较高的孔渗特征,平均孔隙度27.12%,平均渗透率1394×10-3μm 2,为高孔高渗透储层。

但由于进行细分挖潜,频繁调层生产,使地下油水关系变得十分复杂,后期原油产量出现了总递减趋势。

2016年初综合含水达91.4%,采出程度36.4%,进入特高含水开发阶段。

1.2 存在问题目前油藏进入高含水开发期,剩余油分布十分复杂,呈高度分散状态[3],调整挖潜难度大,面临的开发问题主要表现为:层间差异大,纵向渗透率级差达10.8-21.46。

储层非均质性严重导致各小层储量动用不均匀;水窜严重,平面上高含水井点多,改善水驱开发效果难度大;油水关系复杂,剩余油分散;注采调整难度大,常规水驱方法难以提高油藏采收率。

2 2C 复合驱方案优化设计研究2C复合驱油技术是通过耦合化学剂原油降黏[4]及CO 2超覆作用扩大波及双重优势,实现高含水期驱油效率及纵向波及系数的同时提高,能显著提高原油最终采收率。

为进一步研究不同注入参数对最终提高采收率的影响,以便更好地指导矿场实际施工,采用ZC油田的油藏参数,建立数值模2C复合驱提高采收率技术在ZC油田的应用韩超中国石化华东油气分公司泰州采油厂 江苏 泰州 225300 摘要:ZC油田已进入特高含水阶段。

(完整word版)EH系统说明书

Z803。

08/02C150—12.74/4.3/535型150MW抽汽凝汽式汽轮机EH系统说明书南京汽轮电机(集团)有限责任公司目录1.EH液压部套的介绍 (4)1.1概述 (4)1。

2供油装置部分 (5)1。

3EH系统执行机构部分 (9)1.4液压辅助设备 (12)2。

EH液压系统的安装 (15)2.1执行机构的安装 (16)2。

2供油装置的安装 (16)2.3蓄能器组件的安装 (16)2.4系统油管路的安装 (16)3。

EH油系统首次启动 (19)3.1系统首次启动检查程序 (19)3.2检查蓄能器预充氮 (21)3.3检查循环泵及再生泵转向 (21)3.4油箱首次充油 (21)4.EH油系统油循环冲洗 (22)4。

1油冲洗前的准备 (22)4.2油冲洗注意事项 (22)4.3油循环冲洗 (23)4.4油样化验 (24)5。

系统的调试 (25)5.1液压部件的检查复装 (25)5。

2蓄能器充氮 (25)6.EH油系统常规操作及检查 (28)6.1系统启动 (28)6.2常规检查 (29)7油系统的维护 (31)7。

1定期检查项目 (31)8抗燃油 (31)8.1抗燃油 (31)8。

2运行参数 (32)8.3采样 (33)8。

4油质清洁度标准 (33)8.5注意事项 (35)1.EH液压部套的介绍1.1概述本套高压抗燃油EH系统采用具有良好抗燃性和稳定性的磷酸酯抗燃油作为工作介质,由独立的供油装置供油。

系统工作压力为14MPa。

油温范围为35~55℃。

运行时,工作介质的清洁度必须达到NAS5级或优于NAS5级。

高压抗燃油EH系统主要由供油装置(含再生装置)、调节型油动机、开关型油动机、高压蓄能器组件、低压蓄能器以及就地仪表、管路附件等液压部套组成。

高压抗燃油EH系统接受电调装置发出的指令,完成驱动阀门、调节阀门开度以及快关阀门等任务。

高压抗燃油EH系统液压原理图如下图:1.2供油装置部分供油装置为EH系统各执行机构提供符合要求的高压工作介质. 1.2.1 供油装置主要参数及组成(1)主要参数油箱总容积1000升主泵的额定排量74ml/r,电机30KW/1470rpm/380VAC/三相再生泵额定排量6。

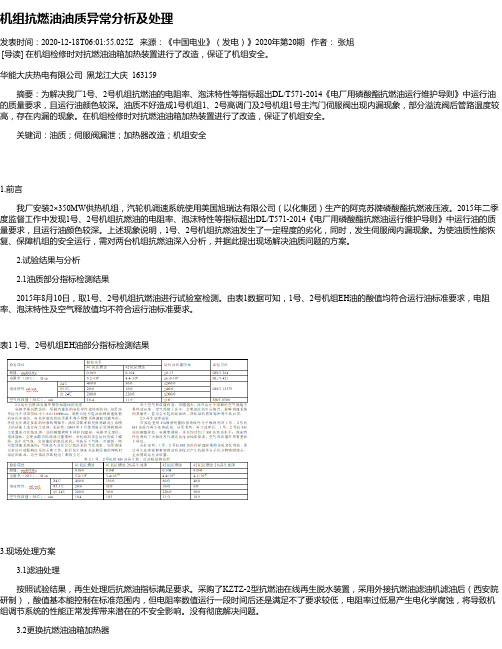

机组抗燃油油质异常分析及处理

机组抗燃油油质异常分析及处理发表时间:2020-12-18T06:01:55.025Z 来源:《中国电业》(发电)》2020年第20期作者:张旭[导读] 在机组检修时对抗燃油油箱加热装置进行了改造,保证了机组安全。

华能大庆热电有限公司黑龙江大庆 163159摘要:为解决我厂1号、2号机组抗燃油的电阻率、泡沫特性等指标超出DL/T571-2014《电厂用磷酸酯抗燃油运行维护导则》中运行油的质量要求,且运行油颜色较深。

油质不好造成1号机组1、2号高调门及2号机组1号主汽门伺服阀出现内漏现象,部分溢流阀后管路温度较高,存在内漏的现象。

在机组检修时对抗燃油油箱加热装置进行了改造,保证了机组安全。

关键词:油质;伺服阀漏泄;加热器改造;机组安全1.前言我厂安装2×350MW供热机组,汽轮机调速系统使用美国旭瑞达有限公司(以化集团)生产的阿克苏牌磷酸酯抗燃液压液。

2015年二季度监督工作中发现1号、2号机组抗燃油的电阻率、泡沫特性等指标超出DL/T571-2014《电厂用磷酸酯抗燃油运行维护导则》中运行油的质量要求,且运行油颜色较深。

上述现象说明,1号、2号机组抗燃油发生了一定程度的劣化,同时,发生伺服阀内漏现象。

为使油质性能恢复、保障机组的安全运行,需对两台机组抗燃油深入分析,并据此提出现场解决油质问题的方案。

2.试验结果与分析2.1油质部分指标检测结果2015年8月10日,取1号、2号机组抗燃油进行试验室检测。

由表1数据可知,1号、2号机组EH油的酸值均符合运行油标准要求,电阻率、泡沫特性及空气释放值均不符合运行油标准要求。

表1 1号、2号机组EH油部分指标检测结果3.现场处理方案3.1滤油处理按照试验结果,再生处理后抗燃油指标满足要求。

采购了KZTZ-2型抗燃油在线再生脱水装置,采用外接抗燃油滤油机滤油后(西安院研制),酸值基本能控制在标准范围内,但电阻率数值运行一段时间后还是满足不了要求较低,电阻率过低易产生电化学腐蚀,将导致机组调节系统的性能正常发挥带来潜在的不安全影响。

600MW超临界抽凝机组EH油颗粒度超标处理

600MW超临界抽凝机组EH油颗粒度超标处理孙文兵【摘要】通过某600MW超临界抽凝机组的EH油颗粒度超标的真实案例,深入研究了该电厂EH油颗粒度超标的原因,制定了针对性解决措施,并成功地将颗粒度降至正常值.【期刊名称】《能源与环境》【年(卷),期】2016(000)004【总页数】2页(P28-29)【关键词】EH油;颗粒度;超标【作者】孙文兵【作者单位】福建省鸿山热电有限责任公司福建石狮362712【正文语种】中文【中图分类】TM31高压抗燃油系统的主要作用是为汽轮机调节系统提供安全稳定的动力用油和控制用油,完成高中压主汽门调门驱动及快速遮断汽轮机等。

随着机组单机容量的增大,汽轮机主汽门、调门及其执行机构的尺寸也相应增大,为了减小液压部套的尺寸,改善汽轮机调节系统的动态特性,降低甩负荷时的飞升转速,600MW超临界机组汽轮机调节系统一般采用压力高、自燃点高的磷酸酯抗燃油,简称EH油。

为保障机组安全稳定运行、汽轮机主汽门调门开关及调节可靠,电厂要求汽轮机EH油颗粒度达到NAS1638标准6级。

EH油颗粒度超标,极易造成汽轮机主汽门调门卡涩、突开或突关,存在严重的安全隐患。

本文对某电厂1#机组EH油颗粒度超标问题进行了原因分析,并成功将颗粒度降至正常水平。

某电厂采用东方汽轮机厂生产的600MW超临界供热机组,EH油箱型号为HPU-V150/B,容量1.66m3,油箱内部装有电加热器,功率2.5kW。

油温要求35℃至54℃。

机组运行时采用HNP021真空滤油机连续滤油。

从2013年9月开始,1#机组EH油颗粒度经常性超标,且多次出现可见黑色杂质。

9月至11月,进行了取样化验,只有1次合格,其余4次均不合格,最后1次取样可见黑色杂质,详见表1。

2013年11月27日EH油样品详见图1,从图可见明显的黑色杂质。

2013年12月,该电厂1#机组检修,检查EH油箱时发现电加热器外表上附着一层碳化物,并有剥落现象,油箱底部有较多细小黑色杂质。

磷酸酯抗燃油防劣化措施的改进

磷酸酯抗燃油防劣化措施的改进江锋【摘要】中油电能热电一公司4台机组电调用芳基磷酸酯抗燃油在使用过程中出现了劣化变质的问题,该文针对此现象分析了油品劣化变质的原因,指明了现有磷酸酯抗燃油处理设备存在的不足,例如某些设备处理油品不充分等.建议采用西安热工研究院生产的KZTZ-2型抗燃油在线再生脱水装置对磷酸酯抗燃油进行处理.实践证明,通过应用西安热工研究院生产的KZTZ-2型抗燃油在线再生脱水装置,油品处理方式得到改进,达到了防止油品劣化、确保调速系统及机组整体安全生产的目的.【期刊名称】《中国新技术新产品》【年(卷),期】2018(000)024【总页数】2页(P50-51)【关键词】磷酸酯抗燃油;防止油品劣化;油品再生设备;化学监督;合格油品【作者】江锋【作者单位】中油电能热电一公司,黑龙江大庆163314【正文语种】中文【中图分类】TE620 引言在我国大型汽轮机运行的过程中,调速系统是一个非常复杂并且重要的组成部分。

在调速系统中,最常用的一种液压介质就是磷酸酯成分的抗燃剂。

在磷酸酯抗燃剂应用的过程中,会受到很多外界因素的影响,其中就包括了外界温度、外界空气、水分以及杂质的影响,同时恶劣的运行条件也会对磷酸酯油产生影响,严重地影响了磷酸酯抗燃油的使用寿命,能够加速抗燃剂的老化现象。

因此我们在改善磷酸酯抗燃剂品质改善的时候,最优先的一个措施就是要防止磷酸酯抗燃油的老化。

结合油田热电厂生产实际情况,通过对多家设备进行了对比、分析、总结,优选出西安热工研究院生产的KZTZ-2型抗燃油在线再生脱水装置,对运行中的抗燃油进行再生、脱水、净化。

1 存在的问题1.1 电厂用抗燃油受运行条件和工况影响所用抗燃油油质老化、劣化非常快,继而引发一系列问题。

1号机电调就曾经发生过2次管路爆管着火停机事件。

4号机组试运行期间,只运行72+168 h,其抗燃油油质就发生了劣化,具体化验数据详见表1。

表1 4号机结束168 h试运后抗燃油化验结果化验项目颜色酸值(以KOH计)mg/g密度g/ cm3水分mg/L电阻率Ω· cm机械杂质#4机抗燃油浅棕 0.265 1.141 176 4.12×109 无新油淡黄色0.01 1.152 50 1.82×1010 无表1中的重要指标酸值和电阻率都不合格。

抗燃油产生凝胶的原因分析及处理

抗燃油产生凝胶的原因分析及处理

王娟;胡军;李烨峰

【期刊名称】《热力发电》

【年(卷),期】2011(040)011

【摘要】对某电厂1台机组抗燃油系统滤网表面出现的凝胶进行了元素、红外分析,发现凝胶并非金属盐类,其成分与抗燃油成分相同,对该机组抗燃油进行了油质分析、再生处理等一系列试验.结果表明:该机组所用抗燃油酸值和电阻率均不满足运行油标准要求,已经严重劣化变质,滤网表面的凝胶为油质劣化后形成.采用KZTZ-2抗燃油在线再生脱水装置对该油进行再生后,彻底去除了油中的凝胶,油的主要指标恢复至新油水平.

【总页数】4页(P87-90)

【作者】王娟;胡军;李烨峰

【作者单位】西安热工研究院有限公司,陕西西安 710032;华电青岛发电有限公司,山东青岛 266031;西安热工研究院有限公司,陕西西安 710032

【正文语种】中文

【中图分类】TE626

【相关文献】

1.湛江电厂3号机旁路高压抗燃油凝胶状油泥分析及处理 [J], 庞华豪;罗日忠

2.汽轮机高压抗燃油油质劣化原因分析及处理对策 [J], 刘伟

3.抗燃油泡沫特性超标的原因分析及处理措施 [J], 张志强;吴琼;雷水雄;蒲代伟

4.浅谈电厂投产初期EH抗燃油颗粒度超标原因分析及处理 [J], 高艳红

5.抗燃油泡沫特性超标原因分析及处理措施 [J], 刘俊;刘海元

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:对伊敏发电厂抗燃油电阻率偏低造成伺服阀腐蚀及EH油泵出口滤网频繁报警问题进行了分析,找出原因后采用国电热工研究院生产的强极性硅铝再生装置对抗燃油进行处理,并辅以更换滤网、提高运行油温以及消除抗燃油局部过热点等措施,使问题得以解决。

关键词:火电机组 抗燃油 油质劣化 伊敏发电厂

2.2 原因分析

滤网报警后后,对1号机组抗燃油进行全分析,未发现异常。此后又用测温仪对EH油系统进行全面测量,均未发现有超温现象。与此同时,对热工压差仪开关进行全面校验,排出误报警可能性。检查中发现EH油泵出口滤网有黑色片状物质,为了查清报警原因,决定委托电力工业部热力设备及材料质量检验测试中心对滤网黑色物质进行能谱分析,结果见表二。 表二 黑色片状物质元素分析结果 元素 重量% 原子% C 49.49 59.74 O 37.53 34.01 Na 0.12 0.08 Mg 1.43 0.86 Al 0.55 0.29 Si 0.14 0.07 P 9.90 4.64 S 0.16 0.07 CI 0.08 0.04 Ca 0.44 0.16 Fe 0.16 0.04 由表二可见,黑色物质中含碳量与抗燃油的焦化产物中含碳量相接近。

(1)选用国电热工研究院生产的颗粒为(80-100)um吸附剂再生滤芯,解决了EH油泵出口滤网频繁报警的问题,此后应继续使用该型号的再生滤芯。

(2)为防止1号、2号抗燃油交叉污染,各机组旁路再生装置尽量不要混用。

(3)鉴于我厂抗燃油粘度偏高,油温按45-55℃控制。

(4)加大1号机组EH油泵出口滤网外壳,采用通流面积大的滤网,避免滤网压差过大造成报警。

1 抗燃油体积电阻率下降及其对策

1.1 问题显现经过 2003年6月,1号机组调速系统由电液调节改为纯电调,管道施工后进行通油试验,系统无泄漏后进行通油循环。油循环时各油动机安装冲洗块,然后循环冲洗。6月23日抗燃油送辽宁省电科院进行油质全分析,结果如表一。 表一 1号机组抗燃油分析结果 样品名称 实验项目 2003年6月 23日油样 2003年8月 14日油样 运动粘度(40℃)mm2/s 48.4 48.97 闪 点(开口)℃ 261 266.4 酸 值,mgKOH/g 0.01 0.013 颜 色 淡黄 淡黄 自 然 点 ℃ >530 >530 密 度(20℃)g/ml 1.132 1.132 空气释放值,min 10 7 抗泡沫特性 ml/ml 40℃ 40/0 40/0 93℃ 15/0 15/0 后24℃ 100/0 100/0 倾 点 ℃ <—18 <—18 含氯量 PPm 18.0 19.6 微水 % 0.07 0.087 体积电阻率Ω.cm 7.82×109 4.8×109 颗粒度 (MOOG) 2 2 由化验结果可见,除运动粘度偏高外,其它指标全部符合DL/571—95抗燃油质量标准。于是,2003年6月23日晚正式安装油动机节流孔、伺服阀并进行系统打压试验(18MPa),系统调试、机组运行过程抗燃油硅藻土再生装置在线运行。8月4日#1机组大修结束正常启动,并网后1号高调门振动, 8月6日1号高调门, 1号再热器阀等EH油管路振动。判断振动是由于抗燃油油质劣化引起腐蚀所致,对此,2003年8月14日 再次送抗燃油油样到辽宁电科院进行油质全分析(表一) 由化验结果看,在抗燃油旁路装置连续运行情况下不到2个月的时间1号机组抗燃油的电阻率由原来的7.82×109Ωcm 下降到4.8×109 Ωcm ,(合格值为5.0×109Ωcm)水份由原来的电厂1号、2号机组锅炉为ПП-1650-25-545KT(П-78)型超临界直流锅炉,由俄罗斯波道尔斯克奥尔忠尼启泽机械制造厂制造,与俄罗斯列宁格勒金属制造厂生产的К-500-240-4型汽轮机。1号机组于1998年11月9日投产,#2机组于1999年9月14日投产,该机组汽轮机的调速系统采用磷酸脂抗燃油,所用抗燃油运动粘度比国家标准偏高。系统运行油压14.2Mpa,正常运行油量约1.20m3。2003年以前抗燃油油质一直比较稳定,但2003年6月1号机组调速系统由电液调节改为纯电调以后,发生了抗燃油体积电阻率降低现象,造成伺服阀腐蚀;之后,还发生了EH油泵出口滤网频繁报警,严重威胁机组安全运行。后经采取措施,问题得以解决。

3 结论

(1)伊敏电厂选用强极性硅铝再生装置,成功解决了1号机组因抗燃油电阻率偏低、伺服阀腐蚀、油管路振动和EH油泵出口滤网阻塞报警问题。

(2)对抗燃油系统局部过热点采取保温措施,以防局部过热造成抗燃油劣化。

(3)电阻率偏低和运动粘度偏高的库存抗燃油,通过硅铝再生装置处理,运行中控制好油温仍可以继续使用。

1.2 原因分析

首先对抗燃油系统密封材料进行了全面普查,因所有密封材料均为氟化橡胶,故排除了密封材料的溶解造成体积电阻率下降。再生滤芯是新换的,又排除了硅藻土失效的可能性。当时认为水份偏高造成体积电阻率下降,于是用真空滤油机进行滤油,降低油中水份。当抗燃油中水份下降到0.037% ,送此油样和库存油样到电力工业部热力设备及材料质量检验测试中心进行油质全分析,所得结果是:其它指标均合格,体积电阻率在水份下降的情况下没有上升反而由原来的4.8×109Ωcm下降到4.0×109Ωcm,库存新油体积电阻率仅为2.6×109Ωcm。并由此判断硅藻土再生滤芯可以除去酸性物质,但不能完全除去油中产生的醌、酚等弱极性物质,所以不能改善油的电阻率性能。随着运行时间的增加,这些弱极性物质的累积也就越来越多,所以电阻率也就越来越低。

1.3 解决办法

鉴于#1机组抗燃油和库存新油(12吨价值150万元)体积电阻率全部不合格威胁机组安全运行,于2003年9月13日购进一套西安热工院生产的硅铝再生装置,其再生流程见图1。该再生装置配备有超大纳污量和高精度的颗粒过滤器,吸酸量是硅藻土的8倍,提高电阻率的能力是硅藻土的6倍,且吸附滤芯具有脱色功能。 2003年9月13日硅铝再生装置安装完毕后,对再生装置进行系统冲洗,取库存新油进行循环冲洗12小时,抗燃油体积电阻率就由原来的2.6×109Ωcm提高到5.05×1011Ωcm,再生装置冲洗完毕后接入1号机组在线运行,运行8h后1号机组抗燃油体积电阻率由原来的4.0×109Ωcm上升为2.57×1010Ωcm,使#1机组抗燃油体积电阻率合格,避免了伺服阀发生电化学腐蚀,保证了机组安全运行。 1-进油阀 2-补油阀 3-吸油滤油器 4-溢流阀 5-油泵 6-单向阀 7-系统压力表 8-脱水器 9-再生器前压力表 10-再生器 11-放油阀 12-脱水旁路阀 13-再生旁路阀 14-放油阀 15-粗滤前压力表 16-粗滤器 17-精滤前压力表 18-压力报警器 19-精滤器 20-取样阀 21-排油阀 图1 硅铝再生装置流程图 1.4 完善措施

(1)增加备用油箱。若库存抗燃油电阻率低于国家标准,则不能向油箱直接补油,必须经过再生装置处理合格方可向系统补油。因此,应设计一备用油箱把库存不合格抗燃油通过再生装置处理合格后打入备用油箱,当机组运行中需补油时通过备用油箱向机组补油以保证油质合格。

(2)旁路再生装置滤芯要定期更换。在旁路再生装置运行期间,定期从其进出口取样分析,判断吸附剂是否失效,如果失效及时更换再生滤芯。为防止抗燃油运行中油质劣化,再生装置运行一年无论吸附剂是否失效都要进行更换。

(3)伊敏电厂抗燃油粘度为50.78mm2/s,(国家标准为37.9-44.3 mm2/s),比国家标准偏高,而控制油温偏低,为控制范围(37-55℃)下限。

(4)1号机组EH油泵出口滤网设计通流面积过小,滤网阻力过大(#1机组由于比#2机组多6个油动机,抗燃油流量及阻力相应增加)。

2.3 防范措施

滤网报警原因分析如下:

(1)旁路再生装置再生滤芯中小于5um的吸附剂进入抗燃油中,由于颗粒较小,精滤芯无法拦截进入抗燃油中,使EH油泵出口滤网堵塞造成滤网报警。由于电力行业标准规定检测颗粒度只检测5um以上颗粒度,所以抗燃油颗粒度的检测结果是合格的。

(2)1号机组EH油泵出口滤网污染物经电力工业部检测测试中心分析为抗燃油焦化产物,有可能是旁路再生装置从2号机组带入的。

(3)抗燃油体积电阻率和酸值变化较快,为进一步搞好抗燃油技术监督工作,伊敏电厂将抗燃油体积电阻率和酸值的控制指标分别定为10×109Ω.cm 和0.1mg/g ,超过此标准需立即查找原因进行处理。 2 EH油泵出口滤网频繁报警

2.1 报警情况

2003年10月26日由于2号机组三抽油压逆止门门盖漏汽,造成抗燃油局部温度达到105℃,造成2号机组抗燃油颜色急剧加深,有老化趋势,当时由于#2机组配备硅藻土滤芯失效,为了尽快使2号机组抗燃油恢复正常,决定把1号机组硅铝再生装置移到2号机组,并更换了新的滤芯,运行7天后2号机组抗燃油由棕褐色变为淡黄色,酸值由原来的0.062 mg/g下降到0.016mg/g ,体积电阻率上升为3.97×1010Ω.cm ,油质全部合格。然而此时1号机组抗燃油体积电阻率有下降趋势,决定把硅铝再生装置移回#1机组,运行3天以后发现1号机组油质合格,但EH油泵出口滤网频繁报警。在不到一个月时间内,先后更换滤网20支。