首检记录表

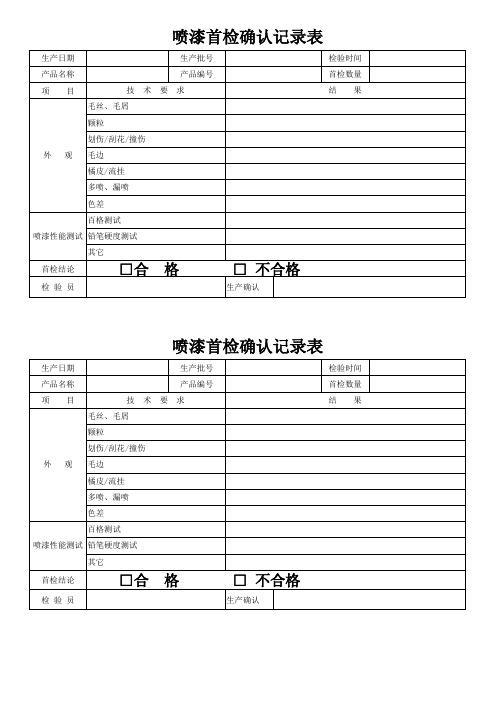

喷漆首检确认记录表

颗粒

划伤/刮花/撞伤

外 观 毛边

橘皮/流挂

多喷、漏喷

色差

百格测试

喷漆性能测试 铅笔硬度测试

其它

首检结论

□合 格

□ 不合格

检验时间 首检数量 结果

检验员

生产确认

喷漆首检确认记录表

生产日期

生产批号

产品名称

产品编号

项目

技术要求

毛丝、毛屑

颗粒

划伤/刮花/撞伤

外格测试

喷漆性能测试 铅笔硬度测试

其它

首检结论

□合 格

检验员

□ 不合格

生产确认

检验时间 首检数量 结果

喷漆首检确认记录表

生产日期

生产批号

产品名称

产品编号

项目

技术要求

毛丝、毛屑

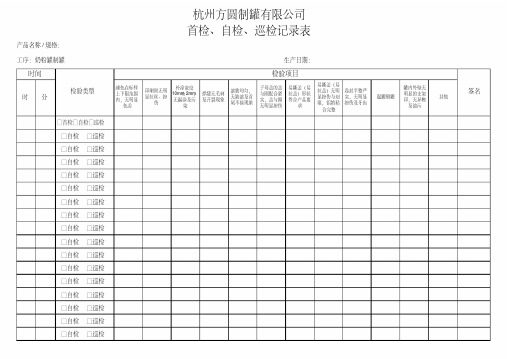

首检自检巡检三检记录表

⾸检⾃检巡检三检记录表

⾸检/⾃检/巡检三检记录表表单编号

备注:“三检表”记录与异常处理原则:

1.异常时操作员⽴即停机,并通知⼯程师/主管分析原因,采取适当对策: a:隔离, b:返⼯, c:报废, d:退货。

2.判定正常时打√,判定异常或不合格时打ⅹ。

3.主管可视情况,适时抽查签署,⽆须每⽇签署。

4.抽样数:⾸检:1pcs并记录(不合格继续抽检⾄合格为⽌);

5.⾃检时机:⾸次装机⽣产和换机台时,

6.⾃检:抽查1-2pcs,合格时打√,7巡检:上/下/加班随机抽查1-2pcs,正常打√,异常写下数据并通知车间,继续抽样⾄合格为⽌,8.如图纸未击规定的三检表项⽬,由车间主管备检查项⽬与规格。

打ⅹ。

3.主管.⾃检:抽查1-由车间主管备。

CNC首尾件检验记录表

编号:

□不合格,重新调机 □不合格,重新调机 □合格,正常生产 □合格,正常生产 □特采,QE______ □特采,QE______

□NG;物料隔离返修 □OK;物料正常流通

检 验

备注:1.同一台机床在工装、工艺、产品没有变更的情况下15天有效,15天后重新首检; 2.三次首检不合格需要部门主管签字确认,并指导调机,调机品不允许超过5件; 3.出现批量质量事故(不良率超过10%,批量不良数量超过20件)需要重新调机首检.

CNC首/尾件检验记录表

日

调机开始

单件加工

期 产 品 机 台

时间:

产品图号

产品批号

调机员

时长:

班次

版本

序 号

ห้องสมุดไป่ตู้

检验项目

□第一次

检验结果

□第二次

□第三次

末件检验

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

调机送检时间

检验完成时间

结果判定

□不合格,重新调 机 □合格,正常生产 □特采,QE______

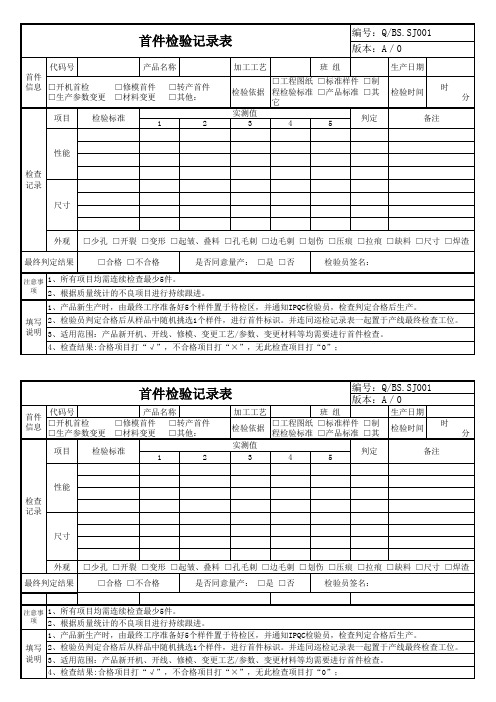

首件检验记录表

代码号 产品名称 首件 □修模首件 □转产首件 信息 □开机首检 □生产参数变更 □材料变更 □其他: 项目 检验标准 1 2 加工工艺 班 组

编号:Q/BS.SJ001 版本:A/0

生产日期 检验时间 备注 时 分 □工பைடு நூலகம்图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 它 实测值 判定 3 4 5

性能 检查 记录 尺寸

外观 最终判定结果

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

注意事 项

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;

编号:Q/BS.SJ001 版本:A/0

班 组 □工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 实测值 判定 3 4 5 生产日期 检验时间 备注 时 分

性能 检查 记录 尺寸

外观 最终判定结果

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

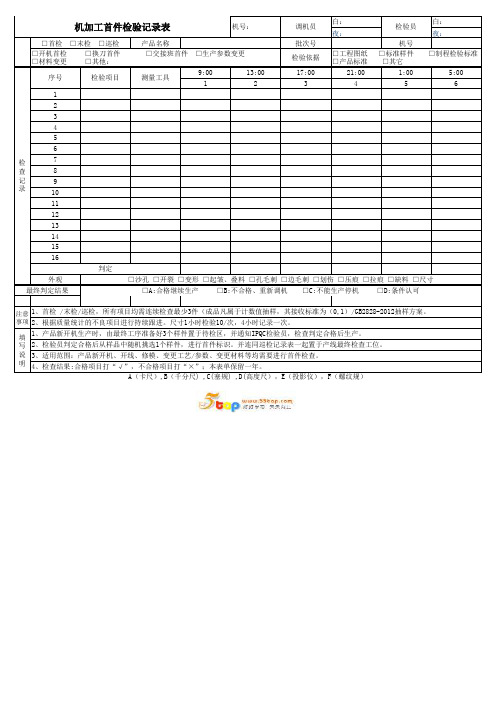

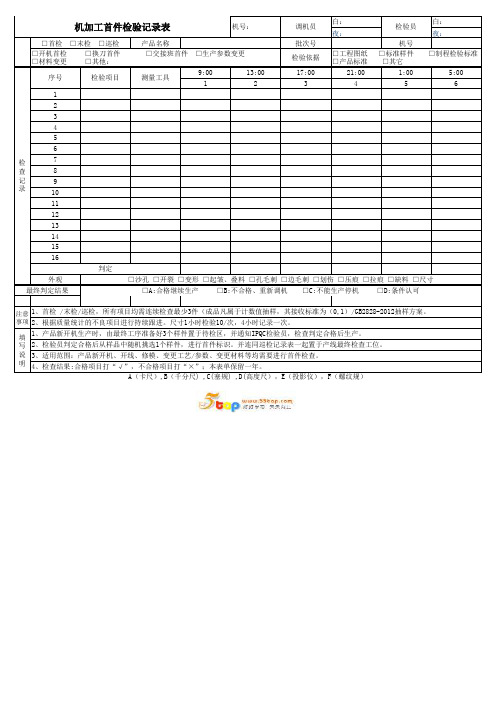

机加工首件检验记录表

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

1:00 5

5:00 6

1

2

3

4

5

6

检

7

查

8

记

9

录

10

11Hale Waihona Puke 121314

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

0010111213141516判定外观开裂变形起皱叠料孔毛刺边毛刺划伤压痕缺料尺寸最终判定结果开机首检交接班首件生产参数变更材料变更其他

首检巡检记录表记录表

易撕盖(易 拉盖)形状 符合产品要

求

易撕盖(易 拉盖)无明 显擦伤与划 痕,铝箔粘

合完整

卷封平整严 实,无明显 擦伤及牙齿

混罐倒罐

罐内外壁无 明显的支架 印,无异物

及油污

其他

□首检□自检□巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

□自检 □巡检

签名

产品名称 / 规格:

杭州方圆制罐有限公司 首检、自检、巡检记录表

工序:奶粉罐制罐

生产ቤተ መጻሕፍቲ ባይዱ期:

时间

时分

检验类型

检验项目

颜色在标样 上下限范围 内,无明显

色差

印刷面无明 显拉丝、擦

伤

补涂宽度 10mm±2mm, 无漏涂及污

染

焊缝无毛刺 及开裂现象

滚筋均匀, 无缺滚及首 尾不接现象

子母盖的盖 与圈配合紧 实,盖与圈 无明显擦伤

机加工首件检验记录表

机号:

调机员

白: 夜:

检验员

白: 夜:

□首检 □末检 □巡检

产品名称

批次号

机号

□开机首检 □材料变更

□换刀首件 □其他:

□交接班首件 □生产参数变更

检验依据

□工程图纸 □产品标准

□标准样件 □其它

□制程检验标准

序号

检验项目

测量工具

9:00 1

13:00 2

17:00 3

21:00 4

A(卡尺),B(千分尺) ,C(塞规) ,D(高度尺),E(投影仪),F(螺纹规)1:ຫໍສະໝຸດ 0 55:00 61

2

3

4

5

6

检

7

查

8

记

9

录

10

11

12

13

14

15

16

判定

外观

□沙孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸

最终判定结果

□A:合格继续生产 □B:不合格、重新调机 □C:不能生产停机 □D:条件认可

注意 1、首检 /末检/巡检,所有项目均需连续检查最少3件(成品凡属于计数值抽样,其接收标准为(0,1)/GB2828-2012抽样方案。 事项 2、根据质量统计的不良项目进行持续跟进。尺寸1小时检验10/次,4小时记录一次。

填 1、产品新开机生产时,由最终工序准备好3个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。 写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 明 4、检查结果:合格项目打“√”,不合格项目打“×”;本表单保留一年。

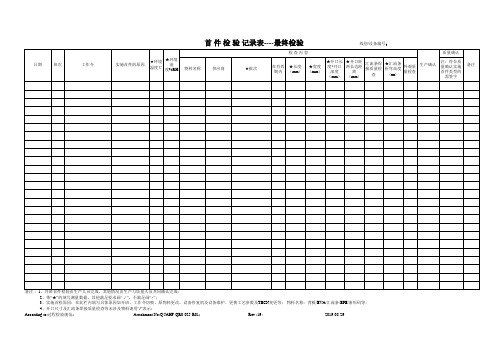

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

首检记录表

□设计缺陷

□规格、标准缺陷

□检验标准缺陷

□机械缺陷

□工装、夹具缺陷

□生产及操作缺陷

具体情况说明

填表人

填表日期

说明:在生产过程中发生重大问题时使用,请做好根本解决措施,以防再次发生。

设计缺陷规格标准缺陷表日期说明

首检记录表

生产单位

检验日期

工序名称

检验时间

检验数据

检验结果

处理对策

备注:检验结果项填,合格√,不良×。

检验员

(收文单位),

产品名称:规格型号:在生产过程中遇见异常情况,希望贵部接到通知后在日内作出答复。

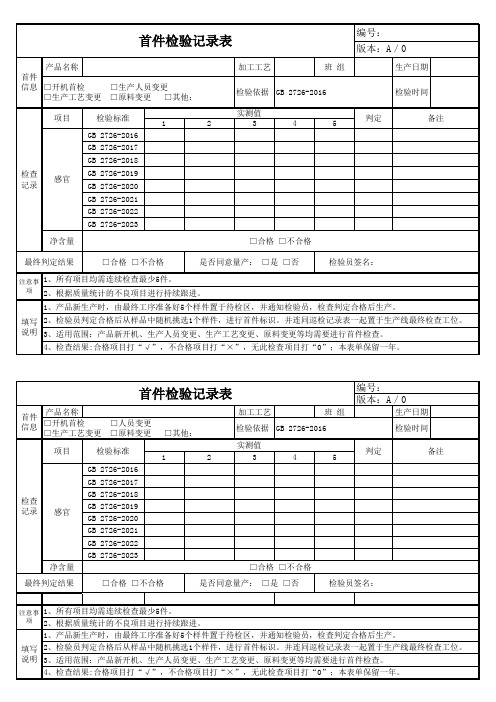

产品首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件 信息

产品名称 □开机首检 □生产工艺变更

□人员变更 □原料变更

□其他:

项目

检验标准

1

2

GB 2726-2016

GB 2726-2017

检查 记录

感官

GB 2726-2018 GB 2726-2019 GB 2726-2020

GB 2726-2021

GB 2726-2022

GB 2726-2023

净含量

加工工艺

班组

检验依据 GB 2726-2016

实测值

3

4

5

□合格 □不合格

编号: 版本:A/0

生产日期

检验时间

判定

备注

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少5件。 项 2、根据质量统计的不良项目进行持续跟进。 1、产品新生产时,由最终工序准备好5个样件置于待检区,并通知检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于生产线最终检查工位。 说明 3、适用范围:产品新开机、生产人员变更、生产工艺变更、原料变更等均需要进行首件检查。

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

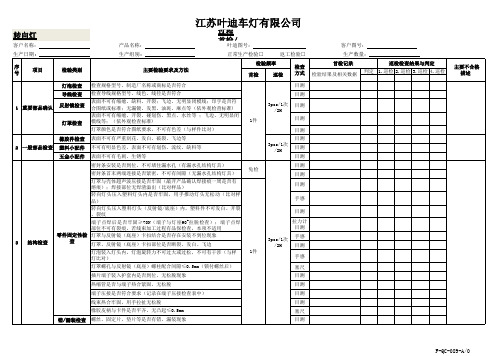

生产车间过程首检巡检记录表

N/A

1次/2H 目测

目测

一个流确认 装配现场是否按一个流作业,有无产品堆积现象

目测

不合格标识 不良品是否放置在不良品箱(盒)内,不良现象是否标识清楚

目测

NO 标准要求

换线管理 在换线前产线上物料是否清理干净,无物料遗留(含不良品)产线

新品状态确认

量(试)产品有无(临时)生产许可证;临时生产许可证上涉及的 问题点责任部门有无按时间节点完成

外观检查

PVC皮管上的批号正确,印字清晰(记录批次号) 面罩安装方向是否正确,无左右反装,上下反装现象

灯体内无杂物(橡胶碎屑、镀膜磨损物、灯壳飞边等)

检验频率

首检

巡检

检查

首检记录

巡检检查结果与判定

方式 检验结果及相关数据 判定 1.巡检 2.巡检 3.巡检 4.巡检

1件

3pcs/1次 /2H

塞尺

1件

用专用工装封闭灯头部位将灯浸入水中对灯内加压05mpa观看密封部位是否漏水外观整体性是否符合客户标准比对样品胶槽一周有无影响外观的溢胶必要时封样5成品检验外观检查pvc皮管上的批号正确印字清楚记录批次号面罩安装方向是否正确无左右反装上下反装现象灯体内无杂物橡胶碎屑镀膜磨损物灯壳飞边等1件3pcs1次2h1件气密验证1pcs调机气密机胶时气压源目测目测目测目测目测成品外观fqc089a0序号67检验频率项目检验类别主要检验要求及方法首检1件

涂胶重量 气密验证 成品外观

涂胶重量符合标准要求(记录在热熔胶喷涂重量管理表)

封闭式灯具:取标准样件(一只漏气,一只OK)检查气密机工作是否 正常 带漏水孔的灯具:用专用工装封闭灯头部位,将灯浸入水中,对灯 内加压0.5MPa,观察密封部位是否漏水

首件检验记录表(模版)

WORD格式可以编辑

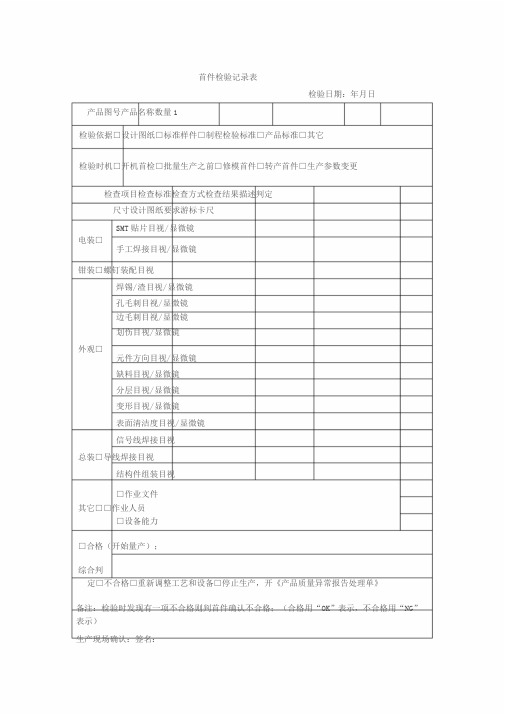

首件检验记录表

检验日期:年月日

产品图号产品名称数量1

检验依据□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目检查标准检查方式检查结果描述判定

尺寸设计图纸要求游标卡尺

SMT贴片目视/显微镜

电装□

手工焊接目视/显微镜

钳装□螺钉装配目视

焊锡/渣目视/显微镜

孔毛刺目视/显微镜

边毛刺目视/显微镜

划伤目视/显微镜

外观□

元件方向目视/显微镜

缺料目视/显微镜

分层目视/显微镜

变形目视/显微镜

表面清洁度目视/显微镜

信号线焊接目视

总装□导线焊接目视

结构件组装目视

□作业文件

其它□□作业人员

□设备能力

□合格(开始量产);

综合判

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

专业资料整理。

首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

首件检验记录表

编号:JH-QR-B14-A.0 版本:A/0

产品名称 首件 信息 □开机首检

□生产参数变更

□转产首件 □材料变更 □其他:

项目

检验标准

1

2

机台编号

生产日期

检验依据

□工程图纸 □标准样件 □制程检 验标准 □产品标准 □其它

检验时间

时 分

实测值

3

4

5

判定Biblioteka 备注检查 记录尺寸

外观 装配判定

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □飞边毛刺 □划伤 □ 压痕 □拉痕 □缺料 □色差

最终判定结果

□合格 □不合格 是否同意量产: □是 □否

检验员签名:

批准人:

注意事 1、所有项目均需连续检查最少2件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

品质首检记录表

生产签名:品质确认:首检来自录表生产日期:序号

项目名称

检查内容及要求

检查结果

异常记录

产品名称

订单号

1

2

3

4

5

6

7

其它

序号

问题描述

原因及改善对策

生产确认

改善效果

确认签名

1

2

3

说明:

1、“检查结果”栏,如果合格打“√”,不符合的打“×”并记录异常情况;实际不存在的项目可用“/”线划去;

2、实际首样检查中如有需要检查的内容超出表格中明示内容的,请在“其他”栏描述;

首件检验记录表

注意事 项

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣 □合格 □不合格 是否同意量产: □是 □否 检验员签名:

1、所有项目均需连续检查最少5件。 2、根据质量统计的不良项目进行持续跟进。 1、产品新开机/线时,由产线最终检查工位准备好5PCS样品置于待检区,并通知IPQC检查,检查判定合格后生产。 填写 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

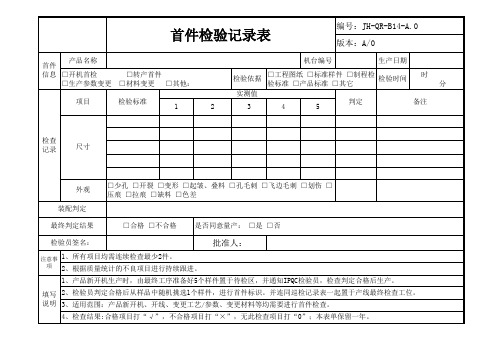

吉诚机械

代码号 首件 信息 □开机首检 □生产参数变更 项目

首件检验记录表

产品名称 □修模首件 □材料变更 1 □转产首件 □其他: 2 加工工艺 班 组

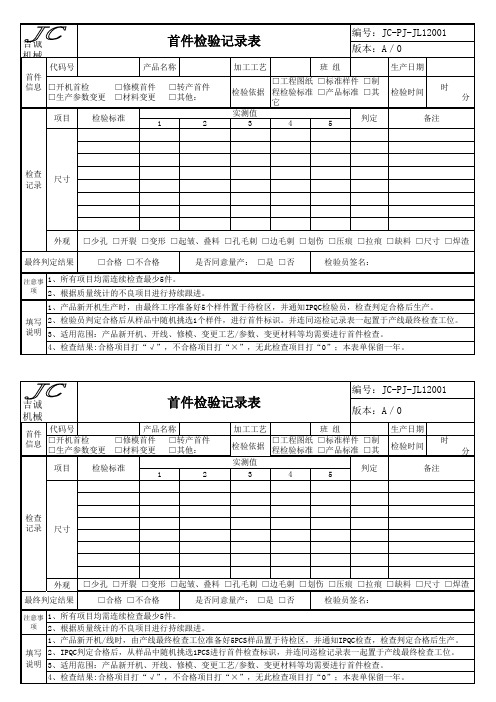

编号:JC-PJ-JL12001 版本:A/0

生产日期 检验时间 备注 时 分

检验标准

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 它 实测值 判定 3 4 5

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。 4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

吉诚机械

代码号 首件 □开机首检 信息 □生产参数变更 项目

首件检验记录表

产品名称 □修模首件 □转产首件 □材料变更 □其他: 1 2 加工工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

页,第

页 质检员 /试验员

工作面粗糙度,上中下模平行度、模具配合情况, 合模标记 mm,图纸中层胶厚度: mm,图纸中层胶厚度: mm,图纸中层胶厚度: mm,中层胶厚度: mm,理论硬度: mm,快查硬度: mm,理论硬度: 快查比重: 胶料重量: 快查比重:

符合 符合

不符合 不符合

符合

不符合

mm,快查硬度:

试验过程支座变形情况: 合格 不合格

注 如工序质量不符合要求,在背面记录处理办法及重新检验情况,符合后进行下一道工序。试制品编号为:SZ合同号.流水号,如:SZ2012.40#.1

符合 符合

不符合 不符合

钢板实测厚度及层数:

钢板平整度及平面处理按要求加工,钢板总重:

试品编号 模具编号 上板℃ 中板℃ 下板℃ 硫化压力 日 日

硫 时 时化时源自间 日 日 时 时 分 分

硫化过程中有无异常

分至 分至

符合 符合

不符合 不符合

硫化工序主管/日期: 外形尺寸 外形尺寸 停放时间 停放时间 上下面平整度 上下面平整度 时 抗压弹性模量偏差 时 抗压弹性模量偏差 外观质量等 外观质量等 抗剪弹性模量偏差 抗剪弹性模量偏差 其他情况: 不理想,下一步: 技术质管部/日期: 理论重量 实际重量 符合 符合 符合 符合 不符合 不符合 不符合 不符合

#合同橡胶板式支座“首检/试制”记录

编号: 板 支 代 模 模具编号 具 模具编号 配方号 胶 片 配方号 上下层厚度: 钢板 钢板图纸厚度及层数: 硫 化 过 程 硫化工/日期: 成 品 尺 寸 力 学 性 能 结论

试品编号 试品编号 试品编号 试品编号

共 数量 中模内腔尺寸 中模内腔尺寸 图纸上下层厚度: 实际上下层厚度: 图纸上下层厚度: 目的 确定配方 验证配方 确定钢板尺寸 其他: 支座技术主管/日期: