Mastercam_铣削详细教程

Mastercam X7数控加工立体化教程第6章 二维铣削加工

5. 6. 7. 8.

绘制圆弧。 创建图形旋转特征。 绘制矩形。 绘制点。

9. 10. 11. 12.

绘制矩形。 设置毛坯。 设置刀具。 创建面铣削加工特征。

13. 创建外形铣削加工特征。 14. 创建挖槽加工特征。 15. 创建钻孔加工特征。

6.6.2 综合应用2──加工古典砚台

古典砚台是现代家居中一件装饰品,其加工方法综合了挖槽加工、 创建文字以及雕刻文字等,可以通过此案例的练习提高对二维铣削加工 方法的综合应用能力。

第6章 二维铣削加工

6.1 6.2

面铣削加工 外形铣削加工 挖槽铣削加工 钻孔与镗孔加工 雕刻加工 综合应用

6.3

6.4

6.5 6.6

6.1 面铣削加工

6.1.1 重点知识讲解

一、切削方式 在进行平面铣削加工时,可以根据需要选取不同的铣削方式。 在【2D刀具路径-平面铣削】对话框中的【类型】下拉列表中选择不 同的铣削方式。

1. 2. 3.

选择加工机床。 设置刀具库。 设置毛坯。

4. 创建面铣削刀具路径。

5.创建挖槽铣削刀具路径。

6.仿真模拟。

6.4 钻孔与镗孔加工

6.4.1 重点知识讲解

一、操作步骤 创建钻孔数控程序的操作步骤,主要包括绘制轮廓图形、定义机床 类型、设置加工环境以及定义刀具参数等。

二、钻孔点的选取 在钻孔时选取定位点作为孔的圆心,可以是绘图区中的已有点,也 可以构建一定排列方式的点

6.5.2 实战演练──加工艺术品

大树轮廓是艺术家通过手绘而形成线条,然后通过创建各种雕刻加 工刀具路径,从而雕刻出此艺术品,在市场中广受欢迎,价格也较为昂 贵。

1. 2. 3.

选择加工机床。 设置刀具库。 设置毛坯。

MasterCAM外形铣削主要参数的设置方法

MasterCAM外形铣削主要参数的设置方法前言MasterCAM是一款常用的CAM软件,具有强大的功能及灵活的操作性,被广泛应用于机械制造行业。

在进行外形铣削时,合理设置参数是非常重要的,这样可以提高加工效率,保证加工质量。

本文将介绍MasterCAM外形铣削的主要参数设置方法及其影响。

外形铣削的基本概念外形铣削是制造业中常见的一种加工方式。

其基本原理是通过旋转的铣刀在工件表面上进行铣削,移除必要的材料来得到所需的形状。

在MasterCAM中,外形铣削是通过面铣削操作完成的。

在进行外形铣削时,需要考虑铣削方向、铣削深度、刀具直径以及进给速度等参数的设置,以确保加工效果。

外形铣削参数的设置方法铣削方向铣削方向是外形铣削的一个重要参数。

在MasterCAM中,铣削方向分为水平铣削、垂直铣削和多轴旋转三种方式。

选择不同的铣削方向对加工效果有很大的影响。

•水平铣削:水平铣削适用于平整的工件表面,切削刃与工件平面垂直。

这种方式可以使刀具的切入力最小,因此切削效果好,同时也可以提高加工精度和表面平整度。

•垂直铣削:垂直铣削适用于工件边缘或轮廓,铣刀切削方向垂直于工件表面。

这种方式可以保证切削力的均匀分布,同时也有利于加工较深的凸起形状。

•多轴旋转:在MasterCAM中,可以使用多轴旋转的方式进行铣削。

该方式可以实现任意角度的铣削,适用于加工形状较为复杂的工件。

铣削深度铣削深度表示铣刀在一次铣削过程中所能切削的最大深度。

通常情况下,铣削深度应该尽可能大,以提高加工效率。

但是,在考虑铣削深度时也需要考虑切削力和表面质量的影响。

如果铣削深度过大,可能会导致刀具过度磨损、加工精度下降和表面效果下降等问题。

刀具直径刀具直径是外形铣削的一个重要参数,通常情况下,刀具直径越大,铣削效率越高,加工精度越高。

但是,在选择刀具直径时也需要考虑工件的几何形状以及加工深度和切削质量等因素。

进给速度进给速度是铣削过程中切削刃移动的速度,是外形铣削的另一重要参数。

Mastercam铣削粗加工

图4.47平行铣削粗加工参数

在图4.47中单击间隙设定,出现间隙设置 对话框如图4.48,设置参数:检查刀具在间 隙过切情形

检查提刀时之过切情形, 参数设置后按图 4.48的O确定按钮,出现铣削路径如图4.50 所示。

图4.48间隙设置对话框

6)加工模拟 单击主功能表的N公用管理/B路径模拟, 弹出如图4.49所示菜单。

图4.38层别对话框

(2)将点移到第10层: 在主功能表中 单击S莹幕/V改变层别,弹出对话框如图 4.39所示,选移动,按O确定。在左边菜单 选/A所有的/P点/D执行,所有的点移到第 十层。

图4.39改变层别对话框

(3)换回第1层:单击主功能表中的层 别:10,出现层别对话框如图4.38所示, 在层别输入1,用鼠标点击取消第10层的 √,如图4.40所示,按O确定,图形上就 不出现点。

11) 在主功能表中设置构图面: S

视角:I ,Z:-100.00。在主功能表中单击 C绘图/S曲线/M手动输入,捕捉10)输入 的四个点,在左侧面生成第三条曲线。如 图4.37所示。

图4.37生成第三条曲线

12)消除点:

(1)在主功能表中单击层别:1,出现层别 对话框如图4.38所示,在层别输入10,选 已使用,按O确定,换成第10层为当前层。

(3)换回第1层:单击主功能表中的层别10, 出现层别对话框如图4.40所示,在层别输入1, 用鼠标点击取消第10层的√,如图4.40所示, 按O确定, 结果如图4.43所示。

图4.43隐藏线段及点

(16) 保存文件: 在主功能表中单击F档 案/S存档,输入文件名:Parallel-R.MC8。

5)构建点:

为了在侧面及中心面上绘制曲线,必须 先设置一些点,通过点生成曲线。

MasterCAM简易教程

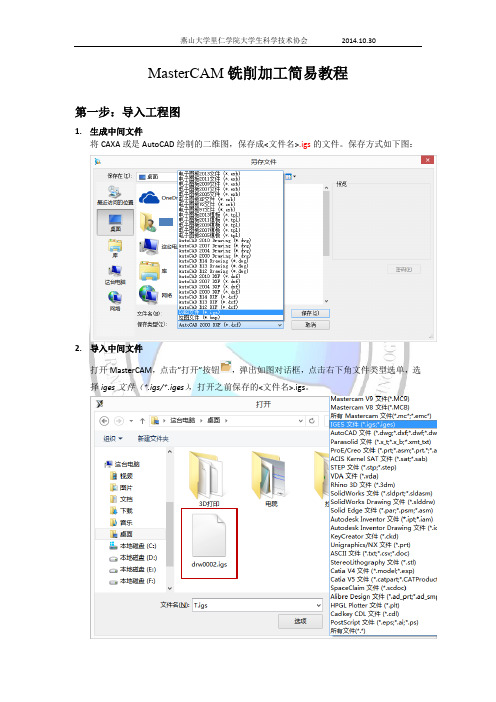

MasterCAM铣削加工简易教程第一步:导入工程图1.生成中间文件将CAXA或是AutoCAD绘制的二维图,保存成<文件名>.igs的文件。

保存方式如下图:2.导入中间文件打开MasterCAM,点击”打开”按钮,弹出如图对话框,点击右下角文件类型选单,选择iges文件(*.igs/*.iges),打开之前保存的<文件名>.igs。

注意:如果弹出变换单位制的提示,可先将MasterCAM的单位制改为英制,再从“设置”----“配置”中下方的“当前”下拉菜单中修改回公制。

3.图形定位与修改定位:将单位制正确的图形,进行修改。

点击工具栏中的图标,点击想要设置成零点的点。

(如果点击之后窗口内没有图形,再点击,将窗口缩放到适合的比例。

)修改:将图形中不需要加工或是没有用处的边框线等删去,可以用鼠标单击要删除的图素,或是左键拖动框选。

第二步:生成刀具路径(以外型铣削为例)1.选择加工机床类型单击菜单栏中的“机床类型(M)”——“铣削(M)”——“默认(D)”。

2.选择所需刀路类型单击菜单栏中的“刀路(T)”——“外形铣削”,弹出对话框单击确定,进入外形串联选择。

3.选取刀具路径选取所要加工的路径,注意箭头指向,代表的是实际加工时刀具移动方向,后边要用到。

如果选择多条路径时,要保证各条路径箭头方向相同。

选择完毕,单击确定。

4.参数定义选择路径之后会弹出参数设定对话框基本的铣削加工一般只需要修改“刀具”、“切削参数”、“深度切削”、“切入/切出”和”连接参数”几个选项。

1)刀具首先根据实际加工需要选择刀具,单击”选择库刀具…”,在弹出的刀具选择对话框中选择大小合适的刀具。

然后设定切削参数,以铝为例,一般进给为80,主轴转速2000,下切速率120.其余参数不变。

2)切削参数切削参数主要需要注意补正方向。

这里需要我们确定当时设置路径时的箭头方向。

当为左补正时,铣刀加工时处于路径左侧;当为右补正时,铣刀加工时处于路径右侧。

Mastercam课件——第9章 三维铣削加工

• (6) 从刀具库中选择直径8mm的球头铣刀, 并设置刀具参数。

Mastercam

19

设置加工刀具

Mastercam

20

• (7) 单击“曲面粗加工-平行加工”对话框的“曲面

• 单击“切削深度”按钮,打开 “切削 深度”对话框,在该对话框中设置粗加 工的切削深度,可以选择“绝对坐标” 或“增量坐标”方式来设置切削深度。

Mastercam

13

7. 刀间距

• 单击“刀间距”按钮,打开用来设置刀具在不同间距 时的运动方式的对话框。“允许的间隙”选项组用来 设置允许间距;“位移小于允许间隙时,不提刀”选 项组用于设置当移动量小于设置的允许间距时刀具的 移动方式;“位移大于允许间隙时,提刀至安全高度” 选项组用于设置当移动量大于设置的允许间距时刀具 的移动方式;“切弧的半径”输入框用于输入在边界 处刀具路径延伸切弧的半径;“切弧的扫掠角度”输 入框用于输入在边界处刀具路径延伸切弧的角度。

按钮,关闭“工作设定”对话框。

Mastercam

16

曲面模型

Mastercam

17

工件外形设置

Mastercam

18

• (3) 在主菜单中顺序选择“刀具路径” 子菜单中的“曲面加工→粗加工→平行 加工→凸” 选项。

• (4) 在打开的选取曲面子菜单中顺序选择 “全部→曲面→执行” 选项,选取所有曲面。

Mastercam

3

3.多轴加工路径 • 5轴曲线加工: Curve5ax • 5轴钻孔: Drills5ax • 5轴侧刃铣削: Swarf5ax • 5轴流线加工: Flow5ax • 4轴旋转加工: Rotary4ax • 4.线架加工路径 • 直纹加工: Ruled • 旋转加工:Revolution • 扫掠加工: Swept 2D • 3D扫掠加工: Swept 3D • 昆氏加工: Coons • 举升加工: Loft

Mastercam_铣削详细教程

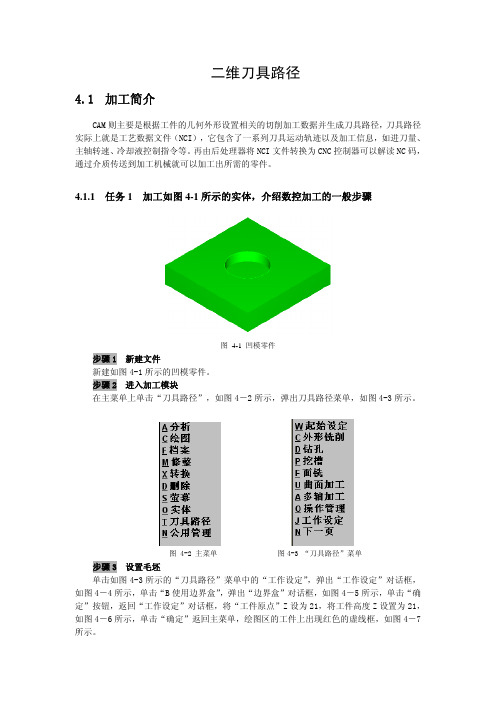

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

Mastercam X6应用与实例教程第6章 三维铣削加工

第6章 三维铣削加工

6.1.3 曲面加工参数设置 在图6-2中选择【曲面加工参数】选项卡,弹出对话框 如图6-3所示。 1.高度设置 2.记录档 3.进/退刀向量 4.校刀长位置 5.加工面/干涉面预留量 6.刀具的切削范围

图6-3 【曲面加工参数】选项卡

第6章 三维铣削加工

6.2 曲面粗加工

粗加工的目的是最大限度地切除工件上的多余材料,并 尽量发挥刀具的能力,提高生产率。曲面粗加工包含平行铣 削粗加工、放射状粗加工、投影粗加工、流线粗加工、等高 外形粗加工、残料粗加工、挖槽粗加工和钻削式粗加工8个 模组,如图6-6所示。

第6章 三维铣削加工

3.最大z轴进给 用于设置两相近切削路径层间的最大z方向距离,又 称层进给量,一般取0.5~2。层进给量越大,粗加工层数 越少,加工效率越高,但加工表面粗糙,要求刀具直径大, 刚性好;反之,层进给量越小,则加工层数越多,加工表 面越光滑。

(a)层进给量较大 (b)层进给量较小 图6-11 设置最大z轴进给量对刀具路径的影响

图6-9 【整体误差设置】对话框

第6章 三维铣削加工

2.切削方式 系统提供了“双向”和“单向”2种切削方式。其中 “双向”指刀具来回均进行切削;“单向”指刀具加工时 仅沿一个方向进行切削,加工完一行后,需提刀返回到起 始点再进行下一行的加工。

(a)双向切削 (b)单向切削 图6-10 切削方式对刀具路径的影响

图6-6 曲面粗加工类型

第6章 三维铣削加工

6.2.1 平行铣削粗加工 平行铣削方式是指沿着特定的方向产生一系列平行的刀 具路径,通常用来加工单一的凸状或凹状形体,但起始和收 刀处的刀纹较粗。

图6-8 【粗加工平行铣削参数】选项卡

第6章 三维铣削加工

基于MasterCAM的复杂零件铣削加工

基于MasterCAM的复杂零件铣削加工1. 简介铣削加工是制造业中常用的加工方法之一,它利用刀具通过转动来切削工件,以达到加工目的。

在现代生产中,铣削加工已成为一种广泛应用的机械加工方法,新式工艺不断涌现,其中之一就是MasterCAM软件。

MasterCAM软件是一款常用的计算机辅助制造(CAM)软件,它可以帮助加工人员快速设计复杂的机器零件,相关的加工路径和工艺,并使其能够自动化运行加工过程。

在本文中,我们将会详细介绍如何运用MasterCAM软件进行复杂零件铣削加工。

2. MasterCAM软件的功能介绍MasterCAM软件是一款多功能的CAD/CAM软件,功能强大,操作简易。

其核心功能如下:2.1 CAD功能MasterCAM软件可以提供CAD设计功能,帮助操作人员快速进行机器零件的三维设计,包括底部功能和缩略图预览功能等,为加工提供直观的参考和便利。

2.2 CAM功能MasterCAM软件的CAM功能则非常强大,它能够帮助操作人员生成铣削加工程序。

MasterCAM可以在多个坐标系中生成加工路径,并支持多轴加工,对于复杂的工件进行加工时,MasterCAM无疑是首选之一。

3. 铣削加工流程在进行复杂的零件铣削加工时,我们需要做好以下几个步骤:3.1 建立工件模型首先,我们需要建立一个精确的工件模型来设计铣削加工路径。

MasterCAM提供了多种建模方式,包括实体建模和面建模。

我们可以根据需要使用不同的建模方式,以便于生成更加真实的工件模型。

在进行零件建模时,我们需要考虑加工后零件的形状和尺寸,以及可能存在的加工难度和风险等因素,这些因素都将影响我们对加工路径的设定。

3.2 设计刀具路径接下来,我们需要使用MasterCAM软件生成铣削加工路径。

MasterCAM软件可以选择多种操作方式,如拉入、绕过、切入/切出和掠过等,可以根据实际情况选择合适的操作方式。

在生成铣削加工路径时,需要确定好加工深度、切削速度、进给速度、刀具直径等参数,以保证工件的质量和加工效率。

MasterCAM铣削编程综合实例

综合实例10.1 MasterCAM编程步骤学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。

一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。

1.绘制零件图纸如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。

如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。

2.编制刀具路径根据加工工件的类型选取相应的加工功能项生成刀具路径。

如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。

曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。

3.模拟刀具路径将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。

系统提供加工时间,同时可帮助估算加工时间和费用。

4.检验刀具路径生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。

5.编制后处理程序将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。

10.3 电风扇绘制与加工10.3.1 线框及曲面造型1.绘制电风扇线框图形步骤1:进入MasterCAM系统,设置初始辅助菜单项在辅助菜单中选择并设置Z:0.000(Z向深度)Cplane:F(构图平面)Gview:F(视角平面)步骤2:绘制直线⑴选择Main Menu/Create/Line/Multi在提示区输入Specify endpoint 1:0,10 ↙Specify endpoint 2:6.25,10 ↙Specify endpoint 3:6.25,0 ↙Specify endpoint 4:6.25,0 ↙按ESC键,结束画线操作。

第8讲 MasterCAM_X5_外形铣削和平面铣削

一、 切削方式 在进行面铣削加工时,可以根据需要选取不同的铣削方式。在【平面加工参 数】选项卡的【切削方式】下拉列表中选择不同的铣削方式,如图8-2所示。 • 【双向】:刀具在加工中可以往复走刀,来回均切削,如图8-2(a)所示。

•

• •

【单向-顺铣】:刀具仅沿一个方向走刀,进时切削,回时空走,如图8-2(b )所示。顺铣是指铣刀与工件接触部分的旋转方向与工件进给方向相同。 【单向-逆铣】:刀具仅沿一个方向走刀,进时切削,回时空走,如图8-2(c )所示。逆铣是指铣刀与工件接触部分的旋转方向与工件进给方向相反。 【一刀式】:仅进行一次铣削,刀具路径的位置为工件的中心位置。采用这 种铣削方式时刀具的直径必须大于工件表面的宽度,如图8-2(d)所示。

8 外形铣削和平面铣削

本章学习目标

掌握平面铣削的基本设置和应用

掌握外形铣削的基本设置和应用

本章大纲

8.1 平面铣削 8.2 外形铣削 8.3 课后练习

8.1

平面铣削

平面铣削加工模组的加工方式为平面加工,主要用于加工平面, 提高工件的平面度、平行度以及降低工件表面粗糙度。

8.1.1

知识点讲解

执行命令【刀具路径】/【面 铣】,弹出【串连选项】对话框, 采用串连方式对绘图区中的几何模 型进行串连操作,确认后系统弹出 【面铣刀】对话框,进入面铣削环 境,如图8-1所示。 在设置面铣削参数时,除了要 设置一组刀具、材料等共同参数外, 还要设置一组其特有的加工参数。

(5)

图8-12 选择刀具类型

图8-13 设置刀具尺寸

4. (1)

(2)

设置加工参数。 返回【面铣刀】对话框进入【平面加工参数】选项卡,设置平面加工 参数,如图8-14所示。 单击 按钮,设置深度分层切削参数,如图8-15所示,然后单 击 按钮。

mastercamX数控铣削加工技术 PPT课件

4. 选择刀具

2020/3/30

数控技术

13

18.2 简单二维零件的数控铣加工

5. 设置加工参数 6. 加工仿真

7.后处理

2020/3/30

数控技术

14

18.2 简单二维零件的数控铣加工

18.2.2 mastercam挖槽加工 挖槽加工时,其安全面高度、参考面高度、进给下刀深度、毛坯顶面高度、

图18-1 外形轮廓铣

2020/3/30

数控技术

10

18.2 简单二维零件的数控铣加工

1、绘制零件图

2020/3/30

数控技术

11

18.2 简单二维零件的数控铣加工

2.选择机床 首先需要挑选一台实现加工的机床,直接选择机床|M铣床|默认即可,

2020/3/30

数控技术

12

18.2 简单二维零件的数控铣加工

33182182简单二维零件的数控铣加工简单二维零件的数控铣加工1821mastercam外形轮廓铣削例181如图181所示本例图素最大尺寸为10080的一个矩形因此考虑将采用10484的矩形毛坯每边留出2mm余量并且设计毛坯厚度为20mm材料选择为铝材对此零件进行外形铣削

数控加工技术

模块四 数控自动编程技术

16

18.2 简单二维零件的数控铣加工

2.挖槽方式

Mastercam一共提供了五种挖槽加工的方法,如图18-17所示,分别为: Standard,标准挖槽模式;Facing,免铣削模式;Island facing,岛屿模式; Remaching,残料模式;Open,轮廓开口模式。其中轮廓开口模式会把为封闭的 区间自动封闭起来。

课题18: MastercamX数控铣削加工技术

Mastercam铣削

Mastercam铣削任务管理Mastercam的任务管理器(Operations Manager)把同一加工任务的各项操作集中在一起。

管理器的界面很简练,清晰地列出了与当前任务相关的各个方面。

如零件的几何模型、加工使用的刀具以及加工参数等。

在管理器内,很容易生成刀具路径,编辑、校验刀具路径也很方便。

在不同的工序之间很容易拷贝和粘贴加工参数、刀具路径、刀具定义。

强大的零件造型功能Mastercam 提供了设计零件外形所需的理想环境,其强大稳定的造型功能可设计出复杂的曲线、曲面零件。

它的图形界面明快简练,菜单结构层次清晰,图标、热键方便灵活,易学易用。

它的视窗功能简练,可开设多种形式的窗口,能从不同的方位观察设计。

它的分析功能特别实用,可分析实体的所有属性。

以下是Mastercam设计功能的概要:能用多种方法生成直线、圆弧、曲线和曲面等2D或3D实体。

能快速生成各种形状的NURBS曲面和Parametric曲面。

可用熔接曲面(Blending)解决复杂零件设计中遇到的各种造型问题,如三个曲面间导圆角,多曲面间光滑过渡等。

具有灵活的曲面导圆角功能(Fillet)。

可作等半径、变半径等多种形式的圆角过渡。

自动计算零件的分模线(Parting line)。

设计模具很方便。

可快速变换曲线、曲面等实体。

如平移、镜像、旋转、等距等等。

中国热模网首发Mastercam的曲线、曲面编辑功能准确可靠,如打断、修剪、延伸等。

确保设计的零件准确无误。

可在三维零件模型上标注尺寸及注释。

可开设多种形式的视窗。

在不同的视窗内旋转实体、缩放实体,从不同的视窗观察实体。

击活捕捉功能,用鼠标就能迅速、自动捕捉到需要的点。

可在工作平面上设置栅格大小,使用户能快速设计准确的零件。

分析功能可分析点坐标、两点间距、角度、曲线切矢、曲面法矢。

也可分析实体的所有属性。

有多种实体选择方法。

如窗选、任意多边形窗选、串接等,特别方便。

彩色渲染(Shading)真实逼真,可在着色后的零件模型上设计、修改和加工零件。

Mastercam平面铣削刀具路径设置方法举例

您现在的位置:

Mastercam平面铣削刀具路径设置方法举例

ห้องสมุดไป่ตู้

平面铣削刀具路径是由沿着工件外形的一系列线和弧组成刀具路径。平面铣削通常是用于加工二维或三维工件的外形,二维外形铣削刀具路径的切削深度固定不变,而三维外形铣削刀具路径的切削深度随外形的位置的不同是变化的。见图a所示。

8)Msc values:杂项变数设置。

9)Tool display:刀具显示形式设置。

10)Canned text:插入指令设置。

(2)选择Facing parameters标签,系统弹出如图d所示对话框。Facing

parameters选项用来设置生成的表面铣削路径的特有参数,各参数的意义:

2)comment:注释。

3)Home point:机械原点设置。

4)Rotary axis:旋转轴设置。

5)Ref point:参考点设置。

6)T/C plane:刀具平面/构图平面设置

7)Change NCI:改变NCI文件名设置。

②Retract(参考高度)

参考高度为下一个刀具路径前刀具回缩的位置,参考高度需高于进刀位置。

③Feed plane(进给平面)

刀具以快速移动到下刀位置后,再以慢速逼近工件,它也有绝对坐标与增量坐标

④Top Of stock(工件表面)

Tool parameters对话框各参数的意义:

1)公共刀具参数

Tool # :刀具号码;Tool name:刀具名称;Tool

dia:刀具直径,由于现在要进行顶面的加工,故在此选用直径为25mm的端铣刀;Corner:刀角半径;Head

Mastercam二维铣削加工_OK

2021/7/27

“Home position”对话 框

5

2. Ref.point按钮

选中“Ref.point”按钮前的复选框,单 击“Ref.point”按钮即可打开“Reference Points”对话框。该对话框用来设置进刀 点与退刀点的位置,Approach选项组用 于设置刀具的起点,Retract选项组用来设 置刀具的停止位置。可以直接在输入框 中输入或单击“Select”按钮,然后在绘 图区选取一点。

2021/7/27

18

8.1.4 分层铣削

一般铣削的厚度较大时,可以采用分层铣削。选中 “Depth cut”按钮前的复选框后单击该按钮,打开 “Depth cuts”对话框。

其中,“Max rough step”输入框用于输入在粗加工 时的最大进刀量;“#Finish cuts”输入框用于输入精 加工的次数;“Finish step”输入框用于输入在精切削 时的最大进刀量。其中“Keep Tools down”复选框用 来设置刀具在每一层切削后,是否回到下刀位置的高 度。 “Subprogram”复选框用来设置在NC文件中是否 生成子程序。

2021/7/27

9

8.1.1 加工类型

1. 2D(二维外形铣削加工)

当进行二维外形铣削加工时,整个刀具路径 的铣削深度是相同的,其Z坐标值为设置的相 对铣削深度值。

2. 2D chamfer(成型刀加工)

该加工一般需安排在外形铣削加工完成后, 用于加工的刀具必须选择Chfr Mill(成型铣 刀)。用于倒角时,角度由刀具决定,倒角的 宽度可以通过单击“Chamfer”按钮,在打开 的“Chamfering”对话框中进行设置。

2021/7/27

14

Mastercam_铣削详细教程

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

mastercamX数控铣削加工技术 PPT课件

16

18.2 简单二维零件的数控铣加工

2.挖槽方式

Mastercam一共提供了五种挖槽加工的方法,如图18-17所示,分别为: Standard,标准挖槽模式;Facing,免铣削模式;Island facing,岛屿模式; Remaching,残料模式;Open,轮廓开口模式。其中轮廓开口模式会把为封闭的 区间自动封闭起来。

数控加工技术

模块四 数控自动编程技术

课题18: MastercamX数控铣削加工技术

主讲:周建强

电话:13957028415

2020/3/30

数控技术

1

课题18: MastercamX数控铣削加工技术

18.1 mastercam二维加工技术

18.2 简单二维零件的数控铣加工

18.3 mastercam三维加工技术

2020/3/30

数控技术

4

18.1 mastercam二维加工技术

2)机械原点

若给定了一个机械原点(50,80,100),则当系统杂项变数的首项设为0~1时 (即允许用G92来定义工件坐标系,并以此来生成NC程序),该数据将自动加在G92 代码后面,为 / G92 X50 Y80 Z100。当系统杂项变数的首项设为2时(即允许用 G54来定义工件坐标系,并以此来生成NC程序),机械原点的设定对NC程序的生成 没有影响。

18.4

本课实训

2020/3/30

数控技术

2

18.1 mastercam二维加工技术

mastercam二维加工,主要指mastercam外形铣削、挖槽加工、钻孔加工以及平 面铣削等。

2020/3/30

数控技术

3

18.1 mastercam二维加工技术

推荐 Mastercam V10基础教程教学课件-第八章 铣削加工基础 精品

图8.6 “刀具过滤设置”对话框

8.1.2 定义刀具

“定义刀具”对话框可以创建新的刀具或编辑现有刀具的参数。 选择“刀具管理器”对话框的右键菜单中的“新建刀具”命令 (如 图8.5所示),打开如图8.7所示的“定义刀具-加工群组1”对话框。 该对话框提供了三个选项卡,单击相应的选项卡就可以进行相 应的参数设置,然后单击 按钮,则新创建的刀具即可列出在 当前刀具列表区栏中。 下面对“定义刀具”对话框中各选项卡的含义进行简单介绍。

2. 刀具显示

用来设置在生成刀具路径时刀具在绘图区的显示方式。

8.1.3 刀具参数

3. 参考点

用于设置加工中的进刀点和退刀点位置。在机械加工中,刀具先 从刀具原点移动到进刀点的坐标位置后,再开始第一条刀具路径 的加工。加工完成后,先移动到退刀点的位置,再返回到刀具原 点。

8.1.3 刀具参数

4. 机械原点

用于设置加工刀具的原点,即刀具原点的坐标位置。

8.1.3 刀具参数

选择如图8.6所示的“参数”选项卡,则系统弹出如图 8.9所示的 “定义刀具”对话框“参数”选项卡内容。其中主要用来设置使 用刀具进行加工时的进刀量和冷却方式等。该对话框中的参数值 可以通过键盘输入,有的数值需要通过单击“计算转速 /进给”按 钮后计算得出。单击“计算转速/进给”按钮,系统会自动计算出 刀具的切削速度和进给量,并将计算结果显示于“定义刀具” (参 数)对话框中。设置完成参数以后可以单击“保存至资料库”按钮 ,将新建的刀具及其参数保存于刀具库中。

8.1.3 刀具参数

图8.10 “外形(2D)”对话框(刀具参数设置)

8.1.3 刀具参数

1. 杂项变数

用于设置选定的后处理器各杂项的值,包括10整数值和10实数 值。在创建NCI文件时,将这些杂项值写在每个操作的开始位置。 在后处理过程中,将这些杂项值与适当的变量相链接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二维刀具路径

4.1加工简介

CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤

图 4-1 凹模零件

步骤1新建文件

新建如图4-1所示的凹模零件。

步骤2进入加工模块

在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯

单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框

图 4-5 “边界盒”对话框

图 4-6 “毛坯参数”设置

图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型

单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4

-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框

步骤5 设置刀具

将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12

所示。

图 4-10 “刀具”快捷菜单

提示:

直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

图 4-11 “刀具管理员”菜单

图 4-12 选择直径10的平刀

步骤6面铣参数设置

单击“面铣”“对话框中的“面铣加工参数”,弹出“面铣加工参数”对话框, “要加工的表面”设为毛坏的高度21,“深度”设为工件表面的高度20,各参数设置如图4-13所示。

:安全高度是指刀具于每一个刀具路径开始进入和退出终了时的高度。

通常,

刀具会停留在安全高度,而在此高度之上刀具可以在任何位置平移。

步骤7 生成刀轨

单击“面铣”对话框中的“确定”,完成面铣刀具路径的设置,如图4-14所示。

图 4-14 面铣刀具路径

步骤8 仿真加工

单击主菜单中的“操作管理”,弹出“操作管理”对话框,如图4-15所示。

单击“实体验证”弹出实体验证窗口,如图4-16所示,单击“持续执行”按钮,播放实体仿真加工加工,加工效果如图4-17所示。

图 4-15 “操作管理”对话框图 4-16 实体验证窗口

图 4--17 实体验证结果

4.2.2 任务二完成图4-18 所示的零件加工。

图4-18 零件图

步骤1新建文件

新建如图4-18所示的凹模零件。

步骤2进入加工模块

在主菜单上单击“刀具路径”,如图4-19所示,弹出刀具路径菜单,如图4-20所示。

图 4-19 主菜单 图4-20“刀具路径”菜单 步骤3设置毛坯

单击如图4-18所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-21所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-22所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为11,将工件高度Z设置为11,如图4-23所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-24所示。

图 4-21 工作设定”对话框 图 4-22“边界盒”对话框

图 4-23 “毛坯参数”设置 图 4-24 毛坯设置 步骤4选择加工类型

单击如图4-20所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4

-25所示,单击“执行”,弹出面铣对话框,如图4-26所示。

图 4-25 “面铣选择”菜单。