磨煤及干燥单元的工艺优化

烘干煤炭工艺流程详细步骤及注意事项

烘干煤炭工艺流程详细步骤及注意事项下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!1. 引言煤炭作为一种重要的能源资源,在工业生产和生活中扮演着至关重要的角色。

水泥生产过程优化与控制

水泥生产过程优化与控制随着建筑工程的不断发展,水泥作为建筑材料之一,其生产也逐渐成为了一个重要的领域。

然而,由于水泥生产过程中存在着众多的问题,所以如何优化和控制这个过程就成为了一个值得深入探讨的话题。

在本文中,将重点讨论水泥生产过程中的问题及其优化和控制措施。

1. 水泥生产过程中存在的问题在水泥生产过程中,存在着许多问题,如物料热均衡不稳定、能源消耗高、排放物污染严重等。

这些问题一方面会影响到水泥生产的质量和效率,另一方面也会对环境产生负面的影响。

具体而言,水泥生产过程中存在以下几个主要问题:1.1 减少磨矿能耗磨矿是水泥生产过程中最耗能的环节之一,其占总能耗的30%左右。

目前,磨矿的能耗已经成为了比较严重的问题。

为了解决这个问题,可以从以下几个方面入手:(1)提高设备的效率,例如使用高效的磨煤机等。

(2)节约能源,例如采用低能耗的磨料和燃料等。

(3)改变磨矿的工艺流程,例如采用新型的磨煤机等。

1.2 降低炉排排放物的含量在水泥生产过程中,炉排排放物是一个比较严重的问题。

炉排排放物不仅对环境造成影响,还会对生产质量和健康产生负面的影响。

因此,为了降低炉排排放物的含量,可以从以下几个方面入手:(1)改进燃烧工艺,例如采用高效的烧结技术等。

(2)优化炉排结构,例如设置高温旋流器等。

(3)提高粉尘回收效率,例如采用新型的过滤设备等。

1.3 加强能源利用水泥生产过程中需要耗费大量的能源,因此,在节约能源方面也很重要。

为了加强能源利用,可以从以下几个方面入手:(1)回收余热,例如采用余热回收技术等。

(2)采用新型燃料,例如采用生物质等。

(3)优化工艺流程,例如采用高效的干燥设备等。

2. 水泥生产过程的优化与控制为了解决上述问题,需要采取一系列的优化和控制措施。

在下面,将具体介绍一些具体的措施:2.1 控制原材料的品质和含量对于水泥生产过程中的原材料,其品质和含量很大程度上会影响到生产的质量和效率。

因此,需要对原材料进行严格的控制。

大型流化床锅炉的煤粉干燥系统优化

大型流化床锅炉的煤粉干燥系统优化随着能源需求的不断增长,煤炭作为最主要的能源之一在全球能源结构中仍占据重要地位。

而大型流化床锅炉作为煤炭利用的重要设备之一,其性能的稳定与优化对于提高能源利用效率具有重要意义。

在流化床锅炉中,煤粉的干燥系统是至关重要的组成部分。

本文将针对大型流化床锅炉的煤粉干燥系统进行优化分析,以提高系统的热效率和运行稳定性。

首先,为了优化大型流化床锅炉的煤粉干燥系统,我们需要对系统的工艺流程进行全面的了解和分析。

该系统一般由煤粉破碎、煤粉输送、煤粉干燥和煤粉燃烧等几个主要环节组成。

其中,煤粉干燥是整个系统中的关键环节。

正确选择和操作干燥设备对于系统的正常运行起着决定性作用。

煤粉干燥主要通过热交换的方式实现,其中干燥介质的选择是优化系统的关键之一。

传统的煤粉干燥系统常常采用烟气作为热源,但这种方式存在烟气中含有大量水蒸气的问题,导致干燥效果较差。

因此,我们可以考虑采用其他干燥介质,例如热风或余热等。

这样可以减少烟气中含水量,提高干燥效果。

此外,在煤粉干燥系统中,应注意对煤粉的颗粒分布进行控制。

煤炭中的水分主要分布在颗粒表面和颗粒内部的孔隙中。

颗粒的大小和形状直接影响煤粉的干燥速度和效果。

因此,可以通过优化煤粉破碎工艺和干燥设备的设计,控制煤粉的颗粒分布,提高干燥效率。

另外一个要注意的因素是煤粉的质量控制。

煤粉的质量影响到整个流化床锅炉的燃烧过程和热效率。

因此,煤粉在干燥过程中要保持均匀的物理性质。

可以通过控制干燥设备的温度和湿度等参数,保证煤粉的热量传递均匀,减少煤粉的结块和堵塞现象。

在优化大型流化床锅炉的煤粉干燥系统时,还应注意煤粉输送环节的合理设计。

煤粉输送一般采用管道输送的方式,为了保证煤粉的运行稳定和降低能耗,在管道设计中应注意控制管道的坡度和长度。

此外,还可以采用气力输送技术,通过气流将煤粉从干燥设备输送到锅炉燃烧室,减少煤粉输送过程中的能量损失。

最后,在大型流化床锅炉的煤粉干燥系统优化中,我们还应注重系统的监测与控制。

2024年煤磨节能降耗改造方案

2024年煤磨节能降耗改造方案一、背景分析随着全球环境问题的日益严重,煤磨行业也面临着巨大的压力和挑战。

煤磨是煤炭行业的核心设备之一,其能源消耗和环境污染一直是人们关注的焦点。

为了应对当前的能源和环境问题,加快煤磨节能降耗改造是非常必要的。

二、目标确定1. 目标:2024年底前,实现煤磨能耗降低20%以上。

2. 原则:改造方案要符合节能减排要求,技术可行性和经济可行性。

三、改造方案1. 优化煤磨系统结构(1) 提高煤磨系统的自动化程度,减少人为操作的干预,降低能耗和损失。

(2) 优化煤磨系统的工艺流程,减少能源消耗,提高煤粉细度和产量。

(3) 更新煤磨系统中的关键设备,采用节能的进料和排料系统,提高系统的运行效率。

2. 引进先进的煤磨技术(1) 引进高效节能的煤磨设备,如新型立式磨、高压悬辊磨等,提高磨煤效率,减少能耗。

(2) 引进先进的自动控制技术,实现对煤磨系统的精确控制,提高设备的运行效率和稳定性。

3. 优化煤粉收集与输送系统(1) 优化煤粉收集系统,减少粉尘泄漏,提高粉尘回收率。

可采用高效的除尘设备或湿法除尘技术。

(2) 优化煤粉输送系统,减少压力损失和能耗。

可采用低压输送系统或优化管道设计。

4. 提高能源利用效率(1) 引进余热回收技术,利用煤磨系统产生的热量进行余热回收和利用。

(2) 优化供煤系统,减少煤炭燃烧过程中的能耗和污染。

5. 引进智能化监测与管理系统(1) 引入智能化煤磨监测系统,实时监测煤磨设备的运行状态和能耗指标,及时发现并处理设备故障。

(2) 引入智能化能源管理系统,对煤磨系统的能耗和能源利用情况进行实时监测和管理,提高能源利用效率。

四、实施步骤与措施1. 技术方案论证阶段(1) 评估煤磨系统的能效现状和存在的问题,确定改造方案的技术可行性和预期效益。

(2) 针对不同的煤磨系统进行技术论证,确定具体的改造方案和措施。

2. 设备采购与安装阶段(1) 根据改造方案和具体的技术要求,进行设备的采购和供应商选择。

煤的煤炭化学加工过程及工艺优化

煤的煤炭化学加工过程及工艺优化煤炭是一种重要的能源资源,但其燃烧会产生大量的二氧化碳和其他有害物质,对环境和人类健康造成严重影响。

为了减少煤炭燃烧带来的负面效应,煤的煤炭化学加工过程及工艺优化显得尤为重要。

煤的煤炭化学加工过程主要包括煤的干燥、煤的破碎、煤的热解和煤的气化等环节。

首先是煤的干燥过程。

煤炭中含有一定比例的水分,高水分会影响煤的燃烧效率和热值,因此需要对煤进行干燥处理。

干燥的方法有热风干燥、真空干燥等,通过降低煤的水分含量,提高煤的燃烧效率。

接下来是煤的破碎过程。

煤炭的颗粒大小对于煤的燃烧效率和热值有着重要影响。

煤的破碎可以采用机械破碎或化学破碎等方法,将煤炭颗粒分解为更小的颗粒,提高煤的表面积,有利于煤的燃烧反应。

然后是煤的热解过程。

煤的热解是指在高温下,煤中的有机物质发生热解反应,生成气体、液体和固体产物。

煤的热解可以分为低温热解和高温热解两种方式。

低温热解主要产生液体产物,如焦油和煤焦油。

高温热解则主要产生气体产物,如煤气和焦炉煤气。

这些产物可以用于发电、制造化工产品等。

最后是煤的气化过程。

煤的气化是指在高温和适当气氛下,煤发生气化反应,产生一种称为合成气的气体。

合成气主要由一氧化碳和氢气组成,可以用于合成燃料、化工原料等。

气化可以分为干燥气化和水蒸气气化两种方式。

干燥气化主要适用于低质煤,水蒸气气化适用于高质煤。

在煤的煤炭化学加工过程中,工艺优化显得尤为重要。

通过优化工艺,可以提高煤的燃烧效率和热值,减少有害物质的排放,降低环境污染。

工艺优化可以从多个方面入手,如改进干燥设备的热效率,提高煤的破碎效果,优化热解和气化反应条件等。

此外,还可以利用先进的控制技术,实现自动化和智能化生产,提高生产效率和产品质量。

煤的煤炭化学加工过程及工艺优化对于提高煤炭利用效率、减少环境污染具有重要意义。

通过干燥、破碎、热解和气化等环节,可以将煤转化为更多种类的能源和化工产品,实现煤的综合利用。

工艺优化则可以提高生产效率和产品质量,减少能源消耗和环境负荷。

煤粉的品质指标

煤粉的品质指标引言煤粉是一种常见的固体燃料,广泛应用于发电、工业生产和民生供暖等领域。

其品质指标的合理评估和控制对于利用煤炭资源、减少环境污染、保障能源安全具有重要意义。

本文将介绍煤粉的主要品质指标及其影响因素,并探讨了提高煤粉品质的方法。

品质指标1. 粒度分布粒度分布是指煤粉中各个粉末颗粒大小的分布情况。

合理的粒度分布有助于提高燃烧效率和稳定性。

常用的煤粉粒度分布指标有平均粒径、粉末比表面积和筛余量等。

其中平均粒径可用于表征粉末的粗细程度,粉末比表面积反映了粉末表面活性,筛余量可以反映煤粉的杂质含量。

2. 水分含量煤粉中的水分含量对于煤粉的燃烧性能和携带效率有着重要影响。

较高的水分含量会增加煤粉的携带成本,并降低煤粉的燃烧效率。

因此,合理控制煤粉的水分含量是提高煤粉品质的重要手段之一。

3. 灰分含量煤粉中的灰分含量是煤炭燃烧后残留的无机物质的重量百分比。

较高的灰分含量会增加煤粉的燃烧温度和磨损程度,降低设备的使用寿命。

因此,控制煤粉的灰分含量对于保证设备正常运行和降低环境污染具有重要意义。

4. 硫分含量煤粉中的硫分含量是指煤炭中硫元素的重量百分比。

高硫煤燃烧会产生硫氧化物等有害气体,对环境造成污染,并加速设备的腐蚀。

因此,减少煤粉中的硫分含量可以提高煤粉的环境友好性和设备的使用寿命。

5. 发热量煤粉的发热量是指单位质量的煤粉燃烧后所释放的热量。

发热量是煤粉品质的重要指标之一,影响煤粉的燃烧效率和能源利用效果。

影响因素1. 煤质煤质是指煤炭中的固定碳、挥发分、灰分和水分等的含量和性质。

不同煤质的煤炭具有不同的燃烧特性和化学成分,直接影响煤粉的品质。

优质的煤炭具有较高的固定碳含量、较低的挥发分和灰分含量,以及合理的水分含量。

2. 磨煤系统磨煤系统对煤粉的品质具有直接影响。

磨煤设备的性能和磨煤工艺的参数设置会对煤粉的粒度分布和水分含量等品质指标产生影响。

3. 控制措施控制煤粉品质的有效措施包括煤炭预处理、磨煤工艺的优化和煤粉燃烧过程的控制等。

气化装置典型磨煤干燥工艺及控制系统

空气产品(山东)工程设计有限公司南京分公司摘要:介绍了典型煤气化装置的磨煤干燥的工艺描述及典型的控制系统,包含一些主要设备的控制系统。

关键词:磨煤干燥;控制系统;- 1 -大连理工大学研究生院网络学刊工艺介绍预干燥后的进料煤被送到粉碎后的煤仓进行磨煤和干燥。

在破碎煤仓中设置称重传感器,用于控制给煤的液位和给煤量。

当料仓内进料煤位过高时,停止进料。

当进料煤位低时,发送信号,开始进料。

在煤矸石料仓上设有过滤器,用于收集煤粉,改善工作环境。

定期对过滤器进行清理,清理后的粉尘返回破碎煤仓。

用称重式给煤机控制破碎煤仓中给煤的出料。

给煤按规定的流速被送入磨煤机。

来自惰性气体发生器的热惰性气体进入磨煤机,对煤粉进行干燥,并将煤粉输送到静态分级机。

在静态分级机中,大粒度的煤返回磨煤机,煤粉被气动输送到煤粉袋房。

然后通过旋转给料器将煤粉输送到电纤维分离器中去纤维,再输送到煤粉缓冲仓中。

煤粉袋房排出的大部分废气经循环风机加压,在惰性气体发生器中加热后送入磨机。

少量会被排放到大气中。

为了控制惰性气体的O2含量和露点(含水量),系统中提供了在线O2和H2O分析仪。

当水超过规格时,进气稀释水,控制露点。

当O2超过规格时,引入N2来控制O2含量。

通过控制磨煤机出口压力来控制压力。

当压力高于规定值时,增加排气,当压力低于规定值时,减少排气,引入N2。

通过这些方法,使工作参数保持动态平衡。

储存在煤粉缓冲仓内的煤粉经曝气锥流入煤粉输送泵。

在煤粉输送泵内用热、低压N2对煤粉加压,煤粉通过气力输送泵送至煤仓。

气力输送管道设有气动三通转向阀,可将煤粉输送到不同的煤仓。

为了控制气化炉的正常运行,应在煤中加入石灰石、高岭土和沙子,或在煤中加入气化渣。

石灰石、高岭土和沙子以吨包的形式由卡车运送到磨煤和干燥装置。

制粉机组拆箱后,分别运入不同的辅助筒仓存放。

辅助筒仓的储存量为正常消耗量的两天。

- 1 -1助剂给料控制系统石灰石、砂土、高岭土粉量控制系统的控制由设备厂家提供设计资料DCS实现控制,助剂粉量控制系统要能实现手动和自动操作。

粉煤气化磨煤干燥单元过程模拟分析优化

(3)

COAL-IN:进料煤粉的质量流量;

COAL-OUT:出料煤粉的质量流量;

H2O-IN:进料煤粉的水含量; H2O-OUT:出料煤粉的水含量; CONV:干燥过程煤粉转化成水的转化分率。

(注意:Fortran公式输入从第 7列开始输入。)

虽然煤 粉 干 燥 不 是 真 实 的 化 学 反 应 过 程,但 是 ASPEN

流股采用 NCPSD有粒径分布的非常规固体替代。

2.2 操作流程模块的选择及流程建立

干燥流 程 模 拟 采 用 的 模 型 主 要 如 下:煤 干 燥 模 块 选 用

Rstoic反应器,循环风加热器选用 Rgibbs反应器,粉煤袋式除尘

器选用分离模块,混合器选用 Mixer模块,循环风机、助燃空气

风机选用 Compr压缩机模块,循环风放空选用 FSsplit分离模 块[2]。

图 1 磨煤及干燥工艺流程框图 磨煤机的干燥热源是项目内配套装置外排的驰放气在循 环风加热器内与助燃空气一起燃烧产生的热烟气。在循环风 加热器内,循环热 惰 性 气 体、热 烟 气 与 超 低 压 氮 气 和 由 稀 释 氮 气混合配比,控制出口温度、系统内氧含量、CO含量和压力,以

保证干燥过程的稳定安全运行。

分析仪数值控制循环气量 20%的放空气量。

2 煤干燥过程模型的建立

2.1 煤物流的物性定义

针对本模拟过 程 中 煤 是 固 体 的 特 殊 性 质,ASPEN PLUS软

件对 其 进 行 简 化 处 理,பைடு நூலகம் 要 用 的 模 型 有 HCOALGEN模 型 和

DEOALIGT模型,分别来计算煤的焓值和真实的干基密度,相关

1 磨煤及干燥工艺流程 1.1 工艺流程简述

壳牌煤气化磨煤单元存在的问题及改造方案

壳牌煤气化磨煤单元存在的问题及改造方案摘要:SHELL煤气化技术在中国已有很多成功案例,但使用褐煤作为原料,大唐多伦煤化工尚属首例。

本文主旨探讨褐煤经过干燥后使用中速辊式磨煤机研磨时需要注意的问题,其中包括磨煤机震动、给煤机以及碎煤仓底部堵煤、跨煤的问题的解决方案,为以后褐煤在SHELL煤气化的应用做好铺垫。

关键词:SHELL 褐煤堵煤中速辊式磨煤机中速辊式磨煤机广泛应用于电厂、化工厂等各行各业,对煤种的适应性也非常强,适于对各种煤种进行研磨并进行粒度筛选。

中辊磨在SHELL煤气化领域上也有大量的应用,但其在SHELL气化炉进行褐煤研磨在我公司尚属首例,由于褐煤及SHELL工艺的特殊性,造成整个磨煤单元故障频发,经过我公司多次试验改造,较好地解决了磨煤单元的各项问题。

1 磨煤单元改造的原因及目的大唐内蒙古多伦46万吨煤基烯烃项目,是用褐煤通过SHELL 煤气化技术以及鲁奇MTP技术,合成聚丙烯。

煤气化分厂是多伦煤化工的龙头,而磨煤单元更是煤化工的重中之重,其是否稳定直接影响到煤化工的正常运行。

按设计,一台气化炉配3个磨煤系列,两开一备,煤种为褐煤,气化炉满负荷运行耗煤2800 t/d(干煤),来自煤场的褐煤先经过预干燥车间的干燥处理,再进入我煤气化分厂磨煤单元进行研磨至合适粒度。

但原设计没有考虑到褐煤本身的特性,按原设计,我公司预干燥车间应将褐煤水分由33%降至12%,但我公司采用的是蒸汽干燥方式,在干燥前要将褐煤破碎成直径约6 mm的小块,经过干燥后实际送到我煤气化分厂的煤粉已达到100~120 μm,水含量在7%左右,此时的褐煤流动性好、可磨系数高、粒度小,造成我分厂整个磨煤单元经常性堵煤、跨煤及煤量不均,使磨煤机产生剧烈震动,影响整个装置稳定运行。

为了解决磨煤单元的问题,我分厂与厂家及设计院反复沟通,对整个磨煤单元进行了改造。

2 磨煤单元改造设备概况及原理2.1 中速辊式磨煤机ZGM133G磨煤机生产厂家为北京电力设备总厂,是一种中速辊盘式磨煤机,其碾磨部分是由转动的磨盘和三个沿磨盘滚动的固定且可自转的磨辊组成。

磨煤干燥系统优化研究

关 键 词 :磨煤干燥;A S P E N ;模拟

中 图分类 号 :T Q 9 1 4 . 1

文 献标识 码 :B

文章 编 号 :1 0 0 1 — 9 6 7 7 ( 2 0 1 3 ) 0 9— 0 2 0 9 — 0 3

S t u d y o n Opt i mi z a t i o n o f Co a l Mi l l i ng a nd Dr y i n g S y s t e m

勇

1 0 0 0 1 2 )

1 0 0 0 7 7;2 中国 寰球 工程 公 司 ,北 京

摘 要 :针对磨煤干燥系统进行模拟分析,利用 A S P E N P L U S 程序对其进行模拟计算 , 并确定主要参数。可以合理的预测

到在整个 系统中影响关键组分浓度 的最重要 的因素 。原煤 预干燥 工艺技术 可以运用 到磨煤干燥 过程 中,可相 应的降低热 风炉原料 气 消耗 ,降低能耗 。系统运行 中可 以取消稀释风机 ,单独利用燃 烧风机调节系统 中氧含量 以及水露点等主要参数 。

c o n t e n t a n d wa t e r d e w p o i n t o f ma i n p a r a me t e r s o f c o mb u s t i o n f a n. Ke y wo r d s:c o a l mi l l i n g a nd d yi r ng;AS PEN ;s i mu l a t e

磨 区上部 的旋 转分离器 中,大颗粒物 落 回磨 盘上或杂 物舱 ,较 细煤 粉经过旋风分离 ,不合格的粗煤 粉返 回碾磨 区重 磨 ,合格 的煤 粉由热惰 性气 体带 出磨外 ,经管 道送人煤粉 收集 器。在磨 煤干燥 的过程中 ,原煤 中夹带 的杂物 ( 如石块 、木块 、金 属块 等)被抛 至风环处后 ,由 下而 上 的热 惰性 气 体 不 足 以阻止 下 落 ,经风 环由刮板 刮落至杂物舱 内 ,定期人工 排 出。含有 煤粉 的热气体进入煤粉收集器 ,经煤粉收集 器中的滤 袋过滤后 的热 气体 由出风 口经管道吸入循环风机 ,吸附在滤袋外 部 的煤 粉经 氮气反吹脱落 ,下落到煤粉收集器下 部 的料 斗 内缓存 。然后料 斗内的煤粉 由出料 口处排粉旋转 给料机 ,由排 粉输送 机下部 的 旋转给料机将煤粉输送至干煤筛 内进行筛分 ,合 格煤粉 流人 到 下游输送工序 ,异物被排除 。 与煤粉分离后 的热气体通过 管道送到循 环风机后 ,经循环 风机加压 ,大部分返 回热风炉 中,部分排人大气 。 燃气热风炉的燃料为管 网来 的燃 料气 ,燃烧 空气 由燃 烧空

煤粉燃烧器的磨煤系统优化设计

煤粉燃烧器的磨煤系统优化设计煤粉燃烧器是现代工业领域中常用的燃烧设备,它的磨煤系统优化设计对于提高燃烧效率、减少能源消耗和降低环境污染有着重要意义。

本文将针对煤粉燃烧器的磨煤系统进行深入探讨,探讨如何优化设计以提高整体性能。

首先,磨煤系统的优化设计需要充分考虑煤粉的细度分布。

煤粉的细度对于燃烧效率和燃烧稳定性有着重要影响。

合理的磨煤系统应该能够精确控制煤粉的粒度分布,保证在燃烧过程中煤粉的充分燃烧。

为了实现这一目标,可以采用多级磨煤机和分级器的组合,通过连续磨煤和精确的分级操作,可以得到较为均匀的煤粉细度分布,提高燃烧效率。

其次,磨煤系统的优化也需要考虑煤粉的湿度控制。

煤粉的湿度对于粉煤炉的燃烧效果有着重要影响。

过高的湿度会导致煤粉易凝固在炉内,影响燃烧稳定性;而过低的湿度则会造成煤粉极易飞扬,增加粉尘排放。

因此,在磨煤系统优化设计中,应考虑湿煤粉的干燥处理,采用适当的干燥设备,确保煤粉的湿度在合适的范围内。

另外,磨煤系统的优化设计还需要考虑磨煤机的选择与调整。

磨煤机是磨煤系统中最关键的设备,其性能直接影响到煤粉的粒度分布和细度。

对于磨煤机的选择,需要根据原始煤质的特点以及工艺要求来确定,可以根据煤质特性进行磨煤机的参数调整,以获得最佳效果。

此外,在磨煤机的运行过程中,还应注意对其进行定期维护与检修,确保其正常运行并保持较长的使用寿命。

此外,磨煤系统的优化设计还需要考虑煤粉输送的稳定性。

在磨煤系统中,煤粉的输送路径需要尽可能简短,避免出现过多的弯曲、垂直或水平转弯,以减小煤粉在输送过程中的阻力损失。

此外,应合理设计输送管道的截面尺寸和形状,以减小阻力,保证煤粉的稳定输送。

最后,磨煤系统优化设计还需要综合考虑环保和能源消耗问题。

优化设计应着眼于减少煤粉燃烧过程中的氮氧化物、二氧化硫和颗粒物等污染物的排放。

可以采用悬浮燃烧、煤粉喷煤、尾部烟气循环等技术手段,降低污染物的排放。

同时,优化设计还应注重提高燃烧效率,降低能源消耗。

煤炭加工新型工艺优化与调整技术

采用新型脱硫设备,提高脱 硫效率

提高能源利用效率

优化工艺流程:减少能源消耗,提高生产效率 采用先进技术:如超临界水处理技术、超临界二氧化碳处理技术等 提高设备性能:采用高效节能设备,降低能耗 加强能源管理:建立能源管理体系,实现能源的合理利用和优化配置

降低环境污染

应对资源紧张和环保要求的策略

提高煤炭加工效 率,降低能耗和

排放

采用清洁能源技பைடு நூலகம்术,减少对传统

能源的依赖

加强环保法规 的制定和执行, 提高环保意识

推广循环经济和 绿色制造理念, 实现可持续发展

感谢观看

汇报人:

质量

对原料进行预处 理,去除杂质和

矿物质

优化原料的粒度 和水分,提高加

工效率

采用先进的加工 技术和设备,提 高原料利用率和

加工质量

添加标题

添加标题

添加标题

添加标题

改进加工设备与技术

采用新型磨煤机,提高磨煤 效率

采用高效筛分设备,提高筛 分效率

采用新型破碎机,提高破碎 效率

采用新型干燥设备,提高干 燥效率

02 的破碎设备,提高破碎效

率,降低能耗

优化筛分工艺:采用先进

03 的筛分设备,提高筛分效

率,降低能耗

改进干燥工艺:采用先进

04 的干燥设备,提高干燥效

率,降低能耗

优化成型工艺:采用先进

05 的成型设备,提高成型效

率,降低能耗

改进烧结工艺:采用先进

06 的烧结设备,提高烧结效

率,降低能耗

引入智能化技术

单击此处添加副标题

煤炭加工新型工艺优化与

调整技术

汇报人:

煤干燥系统整体优化

煤干燥系统整体优化发表时间:2017-06-20T11:09:50.333Z 来源:《基层建设》2017年5期作者:郭恩山[导读] 摘要:褐煤作为燃用煤一般都需要掺烧,因为其高水份高挥发分的特点,100%燃用褐煤对输煤及制粉系统带来诸如堵煤,自燃,爆炸等很多问题。

神华国华寿光发电有限责任公司摘要:褐煤作为燃用煤一般都需要掺烧,因为其高水份高挥发分的特点,100%燃用褐煤对输煤及制粉系统带来诸如堵煤,自燃,爆炸等很多问题。

神华国华(印尼)南苏成功使用蒸汽回转干燥机工艺对高水份褐煤进行一级干燥后作为燃用煤为褐煤提质领域带来新的一种新的理念。

本文简略介绍公司煤干燥工艺,并详尽分析煤干燥系统的优化整改过程及其整改后的成效,以期为褐煤提质燃用工艺的发展带来新的启示。

关键词:褐煤;煤干燥系统;整改优化1.引言神华国华南苏发电公司是神华国华集团在海外投资的第一个火力发电公司,由于机组设计燃用煤种为印尼当地年轻的褐煤,其具有高挥发份(原煤100次化验结果得干燥无灰基挥发份Vadf=56.45%),高水份(原煤100次化验结果得原煤全水份平均值为60.16%),易燃易爆等特点,印电公司在建厂初期并没有完全依靠这种高水份高挥发份的褐煤作为电厂燃用煤的经验可以借鉴,因此印电公司为燃用这种煤种,特在输煤区域设置4台蒸汽回转干燥机对该种燃用煤进行干燥,以满足机组锅炉使用。

此干燥机为兰州天华院是专门为国华印尼穆印煤电项目2×150MW发电工程燃用印尼高水分褐煤而设计生产的第一台出力为180吨设备,筒体长30m,通体内径4.2m,蒸汽管回转干燥系统主要由湿煤输送单元、煤粉计量分析单元、蒸汽管回转干燥单元、尾气处理单元、凝液回收单元、干煤输送单元、安全保护单元及干燥水分控制单元等组成。

2.系统主要设备改造2.1湿煤仓改造湿煤仓下部锥形段采用双曲线设计,高17m,直径9m,容积810立方米,存煤496吨。

满足单台干燥机约6小时的耗煤量。

水泥厂立磨操作优化措施

水泥厂立磨操作优化措施立磨是水泥生产过程中关键的设备之一,其操作对生产效率和产品质量有着重要的影响。

为了提高立磨的操作效率和降低能耗,需要采取一系列的优化措施。

合理调整进料量和粉煤灰掺入量。

立磨的进料量过大会导致设备过载,增加能耗,同时也会影响产品的质量。

因此,在操作中需要根据生产需求和设备的负荷能力合理调整进料量,保持其在适当范围内。

此外,合理掺入粉煤灰可以降低生产成本,并能改善水泥的品质,但过多的掺入会导致立磨的磨煤能力不足,从而影响产量和质量,因此需要根据具体情况进行控制。

优化磨煤系统的运行参数。

磨煤系统是立磨的核心部分,其运行参数的合理调整可以有效提高立磨的磨煤效果。

首先是调整磨石压力,过高的磨石压力会导致能耗增加,同时还会影响磨石和磨轮的使用寿命,因此需要根据磨煤效果和设备磨损情况进行适当调整。

另外,磨煤风量的控制也非常重要,过大的风量会导致磨煤效果不佳,过小则会影响产量,因此需要根据磨煤系统的实际情况进行合理调整。

第三,合理控制立磨的出料粒度。

出料粒度是评价立磨磨煤效果的重要指标,过粗的出料粒度会导致产品质量下降,过细则会影响产量和能耗。

为了实现合理的出料粒度,可以采取以下措施。

首先是调整磨石和磨轮之间的间隙,通过适当调整间隙大小来控制出料粒度。

其次是根据出料粒度的要求,调整分离器的转速和风量,以达到理想的出料粒度。

第四,定期维护和检修立磨设备。

立磨设备在长时间的运行中会出现磨损和故障,影响其正常运行和使用寿命。

因此,定期进行设备的维护和检修工作非常重要。

维护工作包括磨石和磨轮的更换、润滑系统的检查和清洗、传动装置的检修等。

通过定期维护和检修,可以保持立磨设备的良好状态,提高其运行效率和使用寿命。

加强人员培训和技能提升。

立磨操作人员的技术水平和操作经验直接影响到立磨的操作效果。

因此,水泥厂要加强对立磨操作人员的培训和技能提升。

培训内容包括立磨设备的结构和原理、操作规程和安全注意事项等。

壳牌煤气化磨煤单元存在的问题及改造方案

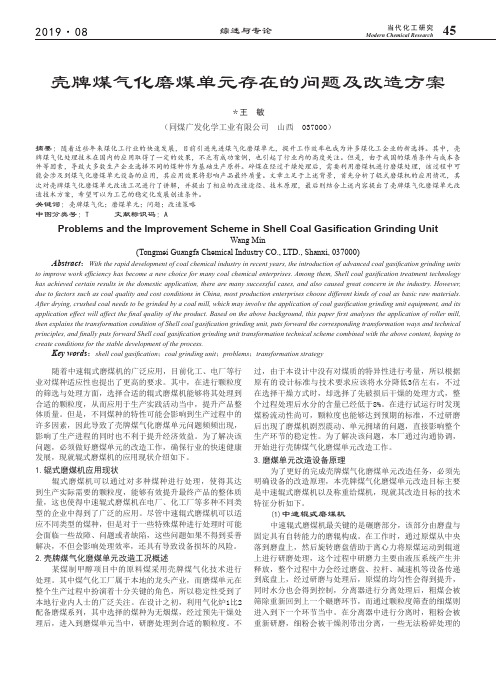

综述与专论2019·0845当代化工研究Modern Chemical Research壳牌煤气化磨煤单元存在的问题及改造方案*王 敏(同煤广发化学工业有限公司 山西 037000)摘要:随着近些年来煤化工行业的快速发展,目前引进先进煤气化磨煤单元,提升工作效率也成为许多煤化工企业的新选择。

其中,壳牌煤气化处理技术在国内的应用取得了一定的效果,不乏有成功案例,也引起了行业内的高度关注。

但是,由于我国的煤质条件与成本条件等因素,导致大多数生产企业选择不同的煤种作为基础生产原料。

碎煤在经过干燥处理后,需要利用磨煤机进行磨煤处理,该过程中可能会涉及到煤气化磨煤单元设备的应用,其应用效果将影响产品最终质量。

文章立足于上述背景,首先分析了辊式磨煤机的应用情况,其次对壳牌煤气化磨煤单元改造工况进行了讲解,并提出了相应的改造途径、技术原理,最后则结合上述内容提出了壳牌煤气化磨煤单元改造技术方案,希望可以为工艺的稳定化发展创造条件。

关键词:壳牌煤气化;磨煤单元;问题;改造策略中图分类号:T 文献标识码:AProblems and the Improvement Scheme in Shell Coal Gasification Grinding UnitWang Min(Tongmei Guangfa Chemical Industry CO., LTD., Shanxi, 037000)Abstract :With the rapid development of coal chemical industry in recent years, the introduction of advanced coal gasification grinding unitsto improve work efficiency has become a new choice for many coal chemical enterprises. Among them, Shell coal gasification treatment technology has achieved certain results in the domestic application, there are many successful cases, and also caused great concern in the industry. However, due to factors such as coal quality and cost conditions in China, most production enterprises choose different kinds of coal as basic raw materials. After drying, crushed coal needs to be grinded by a coal mill, which may involve the application of coal gasification grinding unit equipment, and its application effect will affect the final quality of the product. Based on the above background, this paper first analyses the application of roller mill, then explains the transformation condition of Shell coal gasification grinding unit, puts forward the corresponding transformation ways and technical principles, and finally puts forward Shell coal gasification grinding unit transformation technical scheme combined with the above content, hoping to create conditions for the stable development of the process.Key words :shell coal gasification ;coal grinding unit ;problems ;transformation strategy随着中速辊式磨煤机的广泛应用,目前化工、电厂等行业对煤种适应性也提出了更高的要求。

水泥粉磨系统优化设计方案

水泥粉磨系统优化设计方案随着工业化进程的不断发展,水泥行业在建筑业中扮演着至关重要的角色。

而水泥生产中的核心工艺之一就是粉磨工艺,它直接影响了水泥产品的质量和产量。

对水泥粉磨系统进行优化设计是十分必要的。

本文将从工艺流程、设备选择、运行参数等方面给出一份水泥粉磨系统优化设计方案。

一、工艺流程优化1. 粉磨系统工艺流程布局优化水泥生产中的粉磨工艺流程一般包括磨煤机和水泥磨。

在进行优化设计时,需要对整个系统的工艺流程布局进行优化,使其在满足产品质量的前提下,能够尽量节约能源和降低生产成本。

特别是在磨煤机和水泥磨的布局上,需要根据实际场地情况合理规划其位置,以最大程度地提高生产效率。

在粉磨系统的工艺参数中,研磨介质的选择、料层厚度、研磨时间等都会直接影响到产品的细度和产量。

在优化设计中,需要根据原材料特性和生产要求,合理调整工艺参数,以提高能耗效率和产品品质。

二、设备选择优化1. 磨煤机和水泥磨设备的选型优化在进行水泥粉磨系统优化设计时,设备的选型至关重要。

需要选择具有较高生产效率和较低能耗的磨煤机和水泥磨,使得整个系统在性能和经济性方面都能够得到有效提升。

还需要考虑设备的维护和维修成本,选择易于维护和保养的设备,以降低后期运营成本。

2. 辅助设备的选择优化水泥粉磨系统中的辅助设备如输送机、除尘器等也需要进行选型优化。

在选择时,需考虑其与主设备的配套性能、能耗和维护成本,以确保整个系统在运行时能够保持稳定的性能和高效的运行。

三、运行参数优化1. 控制系统的优化水泥粉磨系统的自动控制系统在优化设计中扮演着至关重要的角色。

通过改进控制系统,使得系统能够更加精准地控制研磨参数和设备运行状态,以提高整个系统的精度和稳定性。

2. 能耗监控和调整水泥粉磨系统的能耗在整个生产过程中占据重要地位。

在进行优化设计时,需要加强对能耗的监控和调整工作,及时发现并解决能耗过高的问题,以提高系统的能耗效率。

水泥粉磨系统的优化设计方案不仅需要考虑到工艺流程、设备选择和运行参数等方面,还需要根据实际情况进行综合分析,确保系统在提高生产效率和产品质量的能够尽量降低生产成本和能耗。

气流床煤气化工艺磨煤控制系统优化

第47卷第6期化工自动化及仪表563气流床煤气化工艺磨煤控制系统优化张鹏飞(河南龙宇煤化工有限公司)摘要对气流床煤气化工艺磨煤控制系统及其联锁进行了优化,优化后的系统可降低设备损坏风险,提高自动化程度。

关键词煤气化磨煤控制系统顺控联锁监控周期中图分类号TQ056.2<2文献标识码B 磨煤单元的稳定运行和进料煤质的稳定性是保证生产装置连续运转的重要前提,联锁控制系统在高度自动化的化工生产中是保证化工装置安全平稳运行的重要手段。

笔者在保证人员和设备安全的前提下,对气流床煤气化工艺磨煤干燥单元的联锁控制部分进行优化,以满足实际生产需要。

1工艺原理在惰性环境和微负压条件下,粒度约为13mm的碎煤和石灰石在一定的配比下,进入磨机中被碾磨和干燥。

干燥的热量是由热风炉提供的,煤粉的粒度由循环气流量、液压辊的压力(通常不调节)和可调速的旋转分离器控制。

惰性气体带动煤粉进入袋式过滤器完成气体和粉煤的分离。

循环气体的能量靠循环风机提供。

过滤后大部分气体被循环用来维持系统的惰性,约20%的循环气体被排放,以保证系统水含量的平衡,排放气体中固体浓度小于10mg/Nm3。

煤粉通过袋式过滤器分离后,经旋转给料机和螺旋输送机被送到煤加压和给料系统。

2控制系统及联锁优化2.1控制柜供电系统在线监测控制系统的硬件集成在控制柜内,供电系统的稳定是硬件正常工作的基础。

除柜内风扇、照明、插座和少数现场设备直供220V(AC)外,控制系统硬件工作电压基本全为24V(DC)(如控制器、卡件及安全栅等)o为此,柜内配置冗余24V 文章编号1000-3932(2020)06-0563-03(DC)电源转换模块,将220V(AC)转换为24V (DC),并且电压可微调,将电压分别供至各硬件。

为保证电源模块正常工作,需加强系统巡检并测量输出电压,确保输出电压在正常工作范围,但因此增加了巡检人员的工作强度。

为了能够及时发现输出电压的异常,控制柜电源的在线监测尤为重要。

一种低品质煤炭干燥-干法分选协同优化提质方法及工艺[发明专利]

![一种低品质煤炭干燥-干法分选协同优化提质方法及工艺[发明专利]](https://img.taocdn.com/s3/m/190572c70066f5335b8121c0.png)

专利名称:一种低品质煤炭干燥-干法分选协同优化提质方法及工艺

专利类型:发明专利

发明人:赵跃民,张博,段晨龙,董良,周恩会,张亚东,闫光辉,朱广庆

申请号:CN201810615114.5

申请日:20180614

公开号:CN108795527A

公开日:

20181113

专利内容由知识产权出版社提供

摘要:一种低品质煤炭干燥‑干法分选协同优化提质方法及工艺,属于煤炭筛分与分选系统及工艺领域。

针对不同煤质原煤含水和夹矸量的差异性,依据不同变质程度原煤的发热量与煤的变质程度、水分含量和灰分含量的关系式,结合生产成本与煤炭灰分含量与水分含量的关系式,分别计算待脱水和待排矸数据;选择干燥方法和干法分选形式进行优化组合,确定煤炭降灰提质预处理工艺,降低生产成本。

优点:工艺简单、分选效率高、能耗低、生产成本低,既能满足干法分选作业中对入选原煤外在水分的要求,又能达到煤炭降灰提质的目的,同时提高了煤炭发热量和精煤产量,降低了能量损耗和生产成本,实现了良好的经济实用效益。

申请人:中国矿业大学

地址:221116 江苏省徐州市大学路1号中国矿业大学科研院

国籍:CN

代理机构:南京瑞弘专利商标事务所(普通合伙)

代理人:蔡天敏

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词 粉煤气化ꎻ磨煤机ꎻ工艺优化ꎻ改造

中图分类号:TQ545 文献标识码:A 文章编号:1006 ̄7779(2018)05 ̄0045 ̄04

Process Optimization of Coal Grinding and Drying Unit

LU Chengming ( Changzheng Engineering Co.ꎬ Ltd.ꎬ Beijing 101111ꎬ China)

如图 2 所示:原料煤经破碎后由输送皮带机 送至原料煤储仓ꎬ然后通过称重给煤机送至辊式 磨煤机ꎬ经磨辊研磨后得到满足颗粒尺寸要求的 粉煤( ≤90 μm 质量分数占 90% ꎬ≤5 μm 质量分 数占 10% ) ꎻ惰性气体发生器产生的高温惰性气 体将所制备的粉煤干燥至含水质量分数约 2% ꎬ 并将粉煤稀相输送至粉煤袋式过滤器进行分离ꎻ 粉煤袋式过滤器过滤后的粉煤经旋转卸料阀、电 动纤维分离器及粉煤螺旋输送机送至粉煤储罐 ( 即将粉煤输送至粉煤加压及进煤单元) ꎻ粉煤袋 式过滤器分离出的一部分惰性气体经循环风机进 入惰性气体发生器循环使用ꎬ其余的惰性气体排 放至大气( 目的是控制含水量ꎬ以达到干燥粉煤 的效果) ꎻ为了维持系统循环气体的量ꎬ由稀 释风 机补入惰性气体ꎮ 备用磨煤及干燥单元中的粉煤 通过螺旋输送机输送至粉煤加压与进煤单元ꎬ保 证每套磨煤及干燥单元之间形成互备关系ꎮ

Abstract The process flow of the coal grinding and drying unit of Hangtian pulverized coal pressurized gasification technology ( HT ̄ L) is introduced. By summarizing the operation experience of the built ̄ up plantꎬ the process optimization scheme of the coal grinding and drying unit is proposedꎬ and a comparative analysis is made of the optimization scheme and the original process. The optimized coal grinding and drying unit can not only better meet the production requirements of the enterpriseꎬ but also reduce the investment and production costsꎬ and improve the economic benefits and market competitiveness of the enterprise.

在进行工艺设计时ꎬ根据生产规模确定气化 装置产能并选择相应生产能力的操作单元ꎬ从而

保证生产能力的适应性和合理性ꎮ 在其工艺流程 方案中ꎬ粉煤加压与进煤单元、气化及合成气洗涤 单元、渣及灰水处理单元不进行备用ꎬ但考虑到磨 煤及干燥单元的主要设备为动设备ꎬ具有故障率 较高、维修周期长等特点ꎬ故需要备用 1 套磨煤及 干燥单元ꎮ 以化肥企业的“60������80” 项目为例ꎬ其 工艺流程方案如图 1 所示ꎮ

图 2 磨煤及干燥单元流程

2018பைடு நூலகம்年 10 月

鲁承明:磨煤及干燥单元的工艺优化

47

2 运行经验总结

磨煤及干燥单元的主要介质是粉煤和惰性 气体ꎬ且整个系统采用常压操作ꎮ 通过对设备 长时间的 监 测 和 记 录ꎬ 总 结 得 出 故 障 率 较 高 的 设备为磨煤机ꎬ其检修和调试时间也较长ꎬ而其 他设备的 故 障 率 相 对 较 低ꎬ 且 维 修 及 调 试 时 间 较短ꎮ 通过对粉煤气化装置连续生产耗煤量与 粉煤储罐 容 积 的 核 算ꎬ 并 与 设 备 的 检 修 时 间 进 行比较发 现ꎬ 仅 磨 煤 机 的 检 修 时 间 影 响 装 置 的 运行ꎬ其他 设 备 可 以 通 过 调 节 装 置 的 负 荷 进 行 检修ꎮ 因此ꎬ根据运行的实际情况对工艺流程

Keywords pulverized coal gasificationꎻ coal millꎻ process optimizationꎻ transformation

航天粉煤加压气化是一种高效、稳定的干煤粉 气化技术ꎬ具有装置性能稳定、运行周期长、碳转化 率高、煤种适应性强等优点ꎮ 该粉煤气化技术主要 由磨煤及干燥、粉煤加压与进煤、气化及合成气洗 涤、渣及灰水处理 4 个独立操作的单元组成ꎮ

图 1 航天粉煤加压气化技术工艺流程方案

作者简介:鲁承明(1983—) ꎬ男ꎬ高级工程师ꎬ从事煤化工设计工作ꎻcmlwy@ 126. com

46

化 肥 工 业

第 45 卷 第 5 期

1 磨煤及干燥单元简介

在航天粉煤加压气化技术中ꎬ磨煤及干燥单 元的主要工艺设备包括原料煤储仓、称重给煤机、 磨煤机、粉煤袋式过滤器、循环风机、热风炉、稀释 风机、电动纤维分离器、粉煤螺旋输送机等ꎬ其作 用是为粉煤气化炉提供合格的粉煤ꎬ从而保证碳 的转化率ꎮ

2018 年 10 月

化 肥 工 业

45

磨煤及干燥单元的工艺优化

鲁承明 ( 航天长征化学工程股份有限公司 北京 101111)

摘 要 介绍了航天粉煤加压气化技术磨煤及干燥单元的工艺流程ꎬ通过总结建成装置的运行经验ꎬ提出 磨煤及干燥单元的工艺优化方案ꎬ并对优化方案与原工艺进行了比较分析ꎮ 优化后的磨煤及干燥单元不仅可以 更好地满足企业的生产要求ꎬ而且降低了投资和生产成本ꎬ提高了企业的经济效益和市场竞争力ꎮ