液压驱动车辆计算实例

液压系统设计计算实例

12.13,液压缸的工况图如图12.8所示。

➢ 设计内容与方法

4.拟定液压系统原理图

➢ 设计内容与方法 5.液压元件选择

(1)选择液压泵 ①液压泵最高工作压力 管路总压力损失ΣΔp初步按

0.6MPa估算,有Pp≥pmax+ΣΔp=(4.5+0.6)MPa=5.1MPa ②液压泵最大供油量 取K=1.1,有

➢ 设计内容与方法

3.液压缸参数确定

(5) 采最用低无稳杆定腔速进度油验,算单向最行低程速调度速为阀工调进速时,vm查in=得5最0m小m稳/m定in流,量工进时,

qmin=0.1×10-3m3/min,则

A1≥ qmin 0.1106

vm in

ቤተ መጻሕፍቲ ባይዱ

50

mm2=2 000mm2 满足最低速度要求。

(6) 绘制液压缸工况图 计算各工况下的压力、流量和功率汇总于表

液压与气动控制

F 33667 p 4.5106

4A 4 7482106

3.14

➢ 设计内容与方法

3.液压缸参数确定

( (12) )选 确4 定 定工 液作 压4压 缸力 有效p 工根作据面表积1A2.3和表12.4,初选工作压力p=4.5MPa。

4

4

A= 4 m24=7 482×10-6m2

(3)确定缸筒内径D、活塞杆直径d

➢ 设计内容与方法 5.液压元件选择

①油管 初步选取v=4m/s,则d=m=14.5×103m=14.5mm 查手册确定采用φ18×1.5的紫铜管。 ②滤油器 采用XU-J40×80型过滤器。 ③油箱容积的确定 V=(5~7)qP=(5~7)×20L=(100~140)L

➢ 设计内容与方法

液压系统设计计算实例

A1=F/(p1-0.5p2)=35511/(4×106-0.5×0.6×106)cm2 ≈96cm2

液压缸内径D就为:D= 4 A= 1 4 ×=9161.06cm

对D圆整,取D=110mm。由dp=0.707Dp,经圆整得 d=80mm。计算出液压缸的有效工作面积A1=95cm2, A2=44.77 cm2。 工进时采用调速阀调速,其最小稳定流量

则液压泵输出压力为2.05MPa。液压泵的总效率ηp=0.8,液压泵流量 40L/min,则液压泵驱动调集所需的功率为:

P=ppqp/ηp=2.05×106×40×10-3W=1708W 据此选用Y112M—6—B5立式电动机,其额定功率为2.2kW,转速为 940r/min,液压泵输出流量为33.84L/min、5.33L/min,仍能满足系统要求 。

1.负载分析与速度分析

1)负载分析

由工作负载Fw =30kN,重力负载FG=0,按启动换向时间和 运动部件重量(F·t=m(v2–v1))计算得到惯性负载Fa=1000N,摩擦 阻力Ff=1960N。

取液压缸机械效率ηm =0.9,则液压缸工作阶段的负载值见表 。

2)速度分析

由快进、快退速度为6m/min,工进速度范围为 20mm/min~120mm/min按上述分析可绘制出负载循环图和速度循环 图(略)。

2.确定参数

1)初选液压缸的工作压力

由最大负载值查教材中表9-3,取液压缸工作压力为4MPa。

2)计算液压缸结构参数

为使液压缸快进与快退速度相等,选用单出杆活塞缸差动连接的方 式实现快进,设液压缸两有效面积为A1和A2,且A1=2 A2,即 d=0.707D。为防止钻通时发生前冲现象,液压缸回油腔背压p2取 0.6MPa,而液压缸快退时背压取0.5MPa。

液压传动系统设计计算例题

液压传动系统设计计算例题1. 引言液压传动系统是一种常用的能量传递和控制系统,广泛应用于工程机械、航空航天、冶金、石油化工等领域。

本文将通过一个设计计算例题,介绍液压传动系统的设计过程和计算方法。

2. 设计要求设计一个液压传动系统,满足以下要求:•最大输出功率为100kW•最大工作压力为10MPa•最大转速为1500rpm•传动比为5:13. 功率计算根据设计要求,最大输出功率为100kW,转速为1500rpm,可以通过以下公式计算液压机的排量:功率(kW)= 排量(cm^3/rev) × 转速(rpm) × 压力(MPa) × 10^-6由于传动比为5:1,液压泵的排量为液压马达的5倍,因此液压泵的排量为:排量(cm^3/rev) = 功率(kW) / (转速(rpm) × 压力(MPa) × 10^-6 × 5)= 100 / (1500 × 10 × 10^-6 × 5)= 0.133 cm^3/rev4. 泵和马达的选择根据计算结果,液压泵的排量为0.133 cm^3/rev。

在实际中,可以选择一个接近或等于该排量的标准泵来满足需求。

假设我们选择了一台0.15 cm^3/rev的液压泵。

由于传动比为5:1,液压马达的排量为液压泵的1/5,因此液压马达的排量为:排量(cm^3/rev) = 液压泵排量 / 5= 0.15 / 5= 0.03 cm^3/rev同样地,我们可以选择一个接近或等于该排量的标准马达。

5. 油液流量计算油液流量可以通过以下公式计算:流量(L/min) = 排量(cm^3/rev) × 转速(rpm) / 1000液压泵的流量为:流量(L/min) = 0.15 × 1500 / 1000= 0.225 L/min液压马达的流量为:流量(L/min) = 0.03 × 1500 / 1000= 0.045 L/min6. 液压系统元件选择在设计液压传动系统时,除了液压泵和液压马达,还需要选择其他的液压元件,如油箱、油管、阀门等。

16T轮式液压挖掘机行走系统计算

16T轮式液压挖掘机 行走系统计算二○一一年四月目录一、 要求 (3)二、已知参数 (3)1.整机重量 (3)2. 发动机参数 (3)3. 泵的参数 (3)4. 变量马达 (3)5. 驱动桥 (3)6. 变速箱 (3)三、行走传动系牵引力计算 (3)1. 行走马达输出力矩计算 (4)2. 行走牵引力计算 (4)3. 附着力计算 (5)4. 行走马达输出转速计算 (5)5. 行走速度计算 (5)6. 牵引特性曲线 (6)四、检验行走性能是否满足使用要求 (7)五、行走液压功率计算 (7)一、要求最高行驶速度h km v /35max =,最大牵引力G T 6.0max =,最大爬坡度20°。

二、已知参数 1. 整机重量T G 16=2. 发动机参数 型号: 功率:3. 泵的参数型号:PVC8080RINS015恒功率调节双联变量泵 最大排量r mL q p /63max = 最小排量r mL q p /8.21min = 最大工作压力MPa p 3.34max = 起始变量压力MPa p p 160=变量系数89.26.43/126/min max ===p p P q q R 泵的转速min /2200r n p = 4. 变量马达型号:变量轴向柱塞液压马达A6VM107 最大排量r mL q m /107max = 最小排量r mL q m /28min =变量系数82.328/107/min max ===m m m q q R 5. 驱动桥 型号:CA368990 总传动比45.173=i 6. 变速箱 型号:MHB20传动比14.51=i 31.12=i 三、行走传动系牵引力计算1. 行走马达输出力矩计算πηη21m p m m pq M =式中:p 为泵出口压力MPa ,m q 为马达排量r mL /;p η为系统压力效率(含背压)取0.95;1m η为马达机械效率取0.95。

全液压多功能动力车系统的设计与计算

全液压多功能动力车液压系统的设计摘要:多功能动力车是一种新型的市政工程车辆,它的工作执行机构可以通过添加不同的作业装置来实现剪草、除雪、道路养护等不同的工作任务。

为了更好的满足其预期的动作要求,在主要的传动方式上,与传统的市政工程车辆有所区别,其行走部分以及工作部分均采用了液压传动。

行走回路以变量柱塞泵为动力源,采用闭式液压系统,来实现车辆的四驱运动;工作回路采用负载敏感泵和负载敏感阀的组合,来实现多个动作任务的配合。

本文在考虑节能的前提下,主要对车辆的液压系统原理图进行分析介绍,并对关键元件进行了计算选型,使系统可以实现多功能动力车的所有动作要求,且安全可靠。

关键词:多功能动力车;液压系统;元件选型;节能Design of Hydraulic System for Full Hydraulic MultifunctionalElectric VehicleAbstract:Multifunctional electric vehicle is a new type of municipal engineering vehicle. Its working executing mechanism can accomplish different tasks such as weeding, snow removal and road maintenance by adding different working devices. In order to better meet its anticipated action requirements, the main transmission mode is different from the traditional municipal engineering vehicles, and hydraulic transmission is used in both the walking part and the working part. The walking circuit uses variable piston pump as power source and closed hydraulic system to realize the four-drive motion of the vehicle. The working circuit uses the combination of load-sensitive pump and load-sensitive valve to achieve the coordination of multiple action tasks. On the premise of energy saving, this paper mainly analyses and introduces the hydraulic system schematic diagram of the vehicle, and calculates and chooses the key components, so that the system can realize all the action requirements of the multi-functional electric vehicle, and is safe and reliable.Key words:multifunctional electric vehicle; hydraulic system; component selection; energy conservation0引言我国国土面积辽阔,城市与人口数量众多,根据交通运输部最近公开的2018年交通运输行业发展统计公报,截至到2018年年末全国公路总里程为477.35万公里,在市政工程上,每年都要花费巨额预算,如果只依靠人力,不仅仅效率较慢,而且还存在很大的危险性,虽然目前市场上已经有相应的环卫车辆以及道路养护车辆【1】,但大多为小吨位、电机驱动方式,且功能单一,不能适应复杂的工作任务,具有一定的局限性。

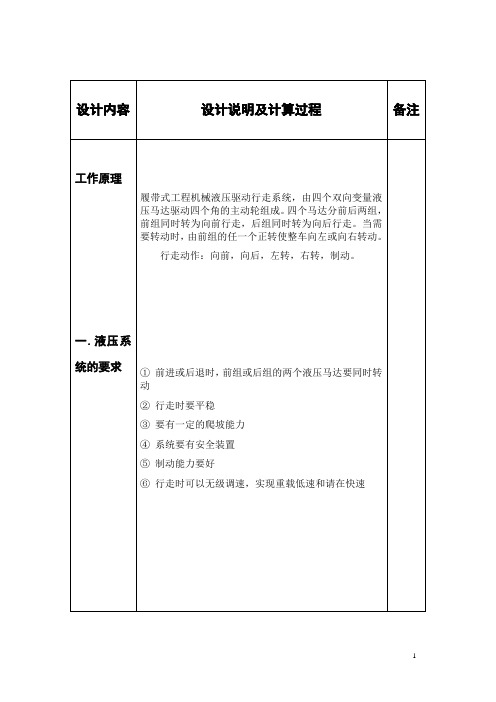

履带式工程机械液压驱动行走系统设计

容

设计内容设计说明及计算过程备注

七.系统

原理图

图7-1

实验报告1

实验报告2

感想

液压技术在应用中广泛,许多生活生产机械都离不开液压技术。

通过本次课程设计,我了解到液压设计的基本流程,设计过程比较繁琐,需要注意较多方面,特别是对各元件的压力及流量计算,需要查阅手册和熟练运用公式。

设计过程中遇到许多难题,通过与同学探讨,加深了对问题的理解。

总之,在这次课程设计的过程中,我收获了很多,不仅对液压技术有了更深入的了解,也学到了很多做事的道理:一丝不苟,齐心协力才能把事情做的更好。

在此还要衷心地感谢李春风老师在试验方面给予的指导和蔺老师给予的理论指导。

参考文献

[1]周世昌 .液压系统设计图集[M].北京:机械工业出版社,2003,7

[2] 雷天觉·新编液压工程手册[M].北京:北京理工大学出版社,1998

[3] 王积伟·液压与气压传动 [M].北京:机械工业出版社,2010,8

[4] 林建亚·液压元件 [M]. 北京:机械工业出版社,1988 ........忽略此处.......。

液压传动系统设计与计算-说明书

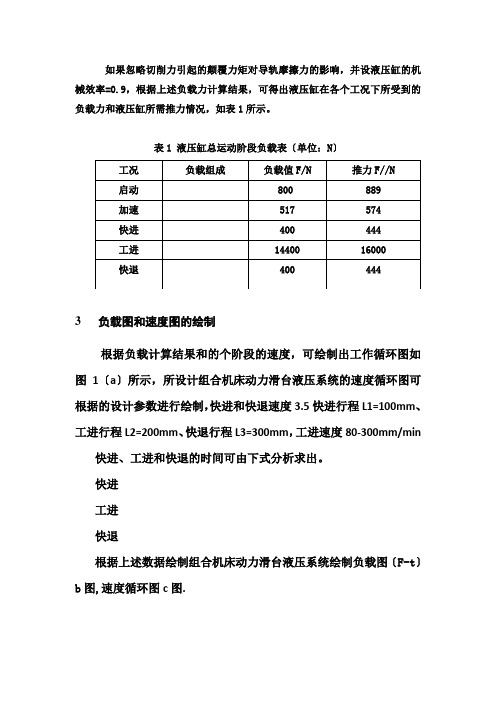

如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率=0.9,根据上述负载力计算结果,可得出液压缸在各个工况下所受到的负载力和液压缸所需推力情况,如表1所示。

表1 液压缸总运动阶段负载表〔单位:N〕3 负载图和速度图的绘制根据负载计算结果和的个阶段的速度,可绘制出工作循环图如图1〔a〕所示,所设计组合机床动力滑台液压系统的速度循环图可根据的设计参数进行绘制,快进和快退速度3.5快进行程L1=100mm、工进行程L2=200mm、快退行程L3=300mm,工进速度80-300mm/min 快进、工进和快退的时间可由下式分析求出。

快进工进快退根据上述数据绘制组合机床动力滑台液压系统绘制负载图〔F-t〕b图,速度循环图c图.ab c在此处键入公式。

4 确定液压系统主要参数4.1确定液压缸工作压力由表2和表3可知,组合机床液压系统在最大负载约为16000时宜取3MPa。

表2按负载选择工作压力表3 各种机械常用的系统工作压力4.2计算液压缸主要结构参数根据参数,液压缸无杆腔的有效作用面积可计算为A1=Fmas/P1-0.5P2=16000/3X10^6那么活塞直径为mm根据经验公式,因此活塞杆直径为d=58.3mm,根据GB/T2348—1993对液压缸缸筒内径尺寸和液压缸活塞杆外径尺寸的规定,圆整后取液压缸缸筒直径为D=80mm,活塞杆直径为d=56mm。

此时液压缸两腔的实际有效面积分别为:根据计算出的液压缸的尺寸,进一步计算液压缸在各个工作阶段中的压力、流量和功率值,如表4所示。

表4 各工况下的主要参数值5 液压系统方案设计根据组合机床液压系统的设计任务和工况分析,所设计机床对调速范围、低速稳定性有一定要求,因此速度控制是该机床要解决的主要问题。

速度的换接、稳定性和调节是该机床液压系统设计的核心。

此外,与所有液压系统的设计要求一样,该组合机床液压系统应尽可能结构简单,本钱低,节约能源,工作可靠5.1确定调速方式及供油形式由表4可知,该组合机床工作时,要求低速运动平稳行性好,速度负载特性好。

液压系统设计计算实例

ηP

=27.313 kW 考虑到注射时间较短,不过 3s, 而电动机一般允许短时间超载 25%, 这样电动机功率还可降低一些。 P=27.313×100/125 =21.85 kW 验算其他工况时,液压泵的驱动 功率均小于或近于此值。 查产品样本, 选用 22kW 的电动机。 5.3 液压阀的选择 选择液压阀主要根据阀的工作压 力和通过阀的流量。本系统工作压力 在 7MPa 左右, 所以液压阀都选用中、 高压阀。所选阀的规格型号见表 5。 5.4 液压马达的选择 在 3.3 节已求得液压马达的排量 为 0.8L/ r,正常工作时,输出转矩 769N.m,系统工作压力为 7MPa。 选 SZM0.9 双斜盘轴向柱塞式液 压马达。其理论排量为 0.873L/r,额定压力为 20 MPa,额定转速为 8~l00r/min, 最高转矩为 3057N·m,机械效率大于 0.90。 5.5 油管内径计算 本系统管路较为复杂,取其主要几条(其余略),有关参数及计算结果列于表 6。

2

性力和导轨的摩擦力。 锁模时,动模停止运动,其外载荷就是给定的锁模力。 开模时,液压缸除要克服给定的开模力外,还克服运动部件的摩擦阻力。 ⑵注射座移动缸的载荷力 座移缸在推进和退回注射座的过程中, 同样要克服摩擦阻力和惯性力, 只有当 喷嘴接触模具时,才须满足注射座最大推力。 ⑶注射缸载荷力 注射缸的载荷力在整个注射过程中是变化的,计算时,只须求出最大载荷力。

v=

4q 4 × 2.7 × 10 −3 = = 3.36m / s πd 2 π × 0.032 2 vd

1

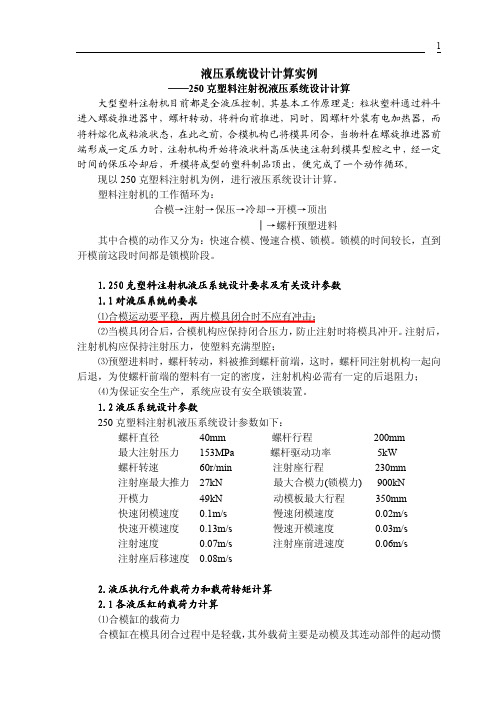

液压系统设计计算实例

——250 克塑料注射祝液压系统设计计算 大型塑料注射机目前都是全液压控制。其基本工作原理是:粒状塑料通过料斗 进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而 将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前 端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定 时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。 现以 250 克塑料注射机为例,进行液压系统设计计算。 塑料注射机的工作循环为: 合模→注射→保压→冷却→开模→顶出 │→螺杆预塑进料 其中合模的动作又分为:快速合模、慢速合模、锁模。锁模的时间较长,直到 开模前这段时间都是锁模阶段。 1.250 克塑料注射机液压系统设计要求及有关设计参数 1.1 对液压系统的要求 ⑴合模运动要平稳,两片模具闭合时不应有冲击; ⑵当模具闭合后, 合模机构应保持闭合压力, 防止注射时将模具冲开。 注射后, 注射机构应保持注射压力,使塑料充满型腔; ⑶预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向 后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力; ⑷为保证安全生产,系统应设有安全联锁装置。 1.2 液压系统设计参数 250 克塑料注射机液压系统设计参数如下: 螺杆直径 40mm 螺杆行程 200mm 最大注射压力 153MPa 螺杆驱动功率 5kW 螺杆转速 60r/min 注射座行程 230mm 注射座最大推力 27kN 最大合模力(锁模力) 900kN 开模力 49kN 动模板最大行程 350mm 快速闭模速度 0.1m/s 慢速闭模速度 0.02m/s 快速开模速度 0.13m/s 慢速开模速度 0.03m/s 注射速度 0.07m/s 注射座前进速度 0.06m/s 注射座后移速度 0.08m/s 2.液压执行元件载荷力和载荷转矩计算 2.液压执行元件载荷力和载荷转矩计算 2.1 各液压缸的载荷力计算 ⑴合模缸的载荷力 合模缸在模具闭合过程中是轻载, 其外载荷主要是动模及其连动部件的起动惯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

算例简介:一辆由柴油机驱动的搬运车,由柴油机带动液压泵,再由液压泵带动液压马达。

由液压马达的输出扭矩驱动车辆行驶。

本计算实例是根据已知的配置,计算该配置所能提供的扭矩,该值可用来检验车辆的爬坡能力。

已知条件:

基本参数:重量:11t;速度:10km/h;轴距:5.5m;轮径:675mm;坡度3度;减速比:1:6.5。

液压参数:柴油机额定功率为31.1 kW,转速为2400 r/min,扭矩为160 N⋅m;液压泵的额定压力为21.6 MPa,转速为2600 r/min,排量为27.5⨯2 mL/r。

液压马达的额定压力35 MPa,排量为45 mL/r。

一、设计所需扭矩

1 车辆受到的斜坡阻力为:

Fi=mgsinα=1.1*104*10*pi/60=575.66N

(重力加速度近似取10;小坡度取sinx=x)

2 车辆受到的摩擦阻力Ff=μmgcosα=μ*1.1*104*10*0.998=10984μ

滚动摩擦系数暂时按照0.1计算,则Ff=1098.4N

3 车辆风阻Fw=CdAV2/21.15=0.8*5*100/21.15=20N(近似)

4 车辆所需转矩

M=(Fi+Ff+Fw)R/iη=(575.66+1098.4+20)*0.3375/6.5*0.9=97.7Nm (传动效率取0.9,一般路面)

砂石等特殊路面可能导致滚动摩擦系数增加,转矩可能增加到150~200Nm 二、液压提供扭矩计算

计算假设:这里假设液压泵机械效率ηmp= 0.95,容积效率ηVp= 0.9;液压马达机械效率ηmM= 0.95,容积效率ηVM= 0.9。

1.当液压泵只有一个泵供油时:

(1)液压泵输出流量:

p 11Vp q V n η=/1000

式中q p ——液压泵输出流量,L/min ;

V 1——液压泵排量,mL/r ,V 1=V =27.5mL/r ;

n 1——液压泵转速,r/min ,n 1=2400r/min ;

ηVp ——液压泵的容积效率,ηVp =0.9。

将参数代入上式,得到液压泵的实际输出流量q p =59.4 L/min 。

(2)液压马达转速:

p VM

11Vp VM 222q V n n V V ηηη==

式中n 2——液压马达转速,r/min ;

q p ——液压泵输出流量,L/min ,q p =59.4 L/min ; V 2——液压马达排量,mL/r ,V 2=45mL/r ;

ηVM ——液压马达的容积效率,ηVM =0.9。

将参数代入上式,得到液压马达转速n 2=1188 r/min 。

(3)站台车最大速度:

22π60

==1000n r v r i ω⨯⨯轮轮车

式中v 车——站台车的最大速度,km/h ;

ω——液压马达角速度,rad/min ;

r 轮——车轮半径,m ;

i ——减速比,i =6;

n 2——液压马达转速,r/min ,n 2=1188 r/min 。

(4)液压马达输出功率:

不计管路功率损失,马达输出功率:

p 11Vp mM VM

M op M p p mM VM 601000p V n P P p q ηηηηηη⋅⋅⋅=⋅=⋅⋅⋅=⨯

式中P M ——液压马达输出功率,kW ;

P op ——液压泵的输出功率,kW ;

p p ——液压泵的工作压力,MPa ,p p =21.6MPa ; ηmM ——液压马达机械效率,ηmM =0.9。

将参数代入上式,得到液压马达输出功率P M =18.28kW 。

(5)液压马达输出转矩:

M

M 2

60=10002πP P T n ω=⨯ 式中P M ——液压马达输出功率,kW ,P M =18.28 kW ;

ω——液压马达角速度,rad/min ;

n 2——液压马达转速,r/min ,n 2=1188r/min ; T ——液压马达输出扭矩,N ⋅m ;

将参数代入上式,得到液压马达扭矩T =146.94 N ⋅m 。

2.当液压泵有两个泵供油时:

(1)液压泵输出流量:

p 11Vp q V n η=/1000

式中q p ——液压泵输出流量,L/min ;

V 1——液压泵排量,mL/r ,V 1=2V =27.5×2=55mL/r ; n 1——液压泵转速,r/min ,n 1=2400r/min ;

ηVp ——液压泵的容积效率,ηVp =0.9。

将参数代入上式,得到液压泵的实际输出流量q p =118.8L/min 。

(2)液压马达转速:

p VM

11Vp VM 222q V n n V V ηηη==

式中n 2——液压马达转速,r/min ;

q p ——液压泵输出流量,L/min ,q p =118.8L/min ; V 2——液压马达排量,mL/r ,V 2=45mL/r ;

ηVM ——液压马达的容积效率,ηVM =0.9。

将参数代入上式,得到液压马达转速n 2=2376 r/min 。

(3)站台车最大速度:

22π60

==1000n r v r i ω⨯⨯轮轮车

式中v 车——站台车的最大速度,km/h ;

ω——液压马达角速度,rad/min ;

r 轮——车轮半径,m ;

i ——减速比,i=6;

n 2——液压马达转速,r/min ,n 2=2376 r/min 。

(4)液压马达输出功率:

不计管路功率损失,马达输出功率:

p 11Vp mM VM

M op M p p mM VM 601000p V n P P p q ηηηηηη⋅⋅⋅=⋅=⋅⋅⋅=⨯

式中P M ——液压马达输出功率,kW ;

P op ——液压泵的输出功率,kW ;

p p ——液压泵的工作压力,MPa ,p p =21.6MPa ; ηmM ——液压马达机械效率,ηmM =0.9。

将参数代入上式,得到液压马达输出功率P M =36.56kW 。

(5)液压马达输出转矩:

M

M 2

60=10002πP P T n ω=⨯ 式中P M ——液压马达输出功率,kW ,P M =36.56kW ;

ω——液压马达角速度,rad/min ;

n 2——液压马达转速,r/min ,n 2=2376r/min ; T ——液压马达输出扭矩,N ⋅m ;

将参数代入上式,得到液压马达扭矩T =146.94 N ⋅m 。

经计算,在特殊路面扭矩值未达到要求。