sip在线灭菌系统各步骤

IBC清洗灭菌流程说明

胶塞转运容器在线清洗(CIP)、与灭菌(SIP)的技术说明一、系统构成1、移动式CIP/SIP工作站2、CIP/SIP执行组件(含支架)3、胶塞转运容器(IBC)及ChargePoint阀4、可升降的IBC转运移动车二、CIP/SIP操作描述1、IBC转运车携载IBC至CIP/SIP执行点,转动转运车摇柄提升IBC与CIP/SIP执行组件的ChargePoint(主动)阀对接2、以软管将CIP/SIP执行组件、IBC与CIP/SIP工作站相连接3、将纯蒸汽、注射水及真空管线联接至CIP/SIP工作站4、检查各个连接无误后开启纯蒸汽、注射水和真空阀门,旋开IBC罐底隔断阀5、CIP/SIP工作站上电,启动CIP/SIP程序。

CIP/SIP系统将在既定程序的引导下自动完成IBC的清洗与灭菌工作三、CIP/SIP工作流程描述1、CIP。

●CIP/SIP工作站启动后进水阀(V01)、打开,延时数秒后卫生泵启动,阻断阀(V02)、排水阀(V03)顺序开启●注射水经由CIP/SIP执行组件的喷淋头首先对罐顶的ChargePoint(被动)阀进行喷射清洗●喷淋头在执行器的驱动下向下移动(其速度可调)遂行对IBC 内壁的清洗。

该过程约2~3分钟即可完成●清洗水经由罐底的排水口(3/4”)抽走2、SIP●清洗结束后阀(V02)、卫生泵及阀(V01)、(V03)相继关闭●阀(V04)、(V05)、(V06)开启对IBC通入饱和水蒸气进行消毒作业●通入蒸汽2分钟对IBC先行加热,然后V05关断V03打开抽排罐内的冷凝水●V03关闭,V05开启再次通入蒸汽对IBC 进行保压灭菌该过程将持续30分钟左右●在灭菌期间系统通过压力表M02、温度表M01、M04对过程进行监控并记录,当出现偏离程序规定的异常时系统会发出声光报警信号并在操作屏上显示异常状况并记录。

系统会针对异常作出相应的保护处理或操作提示●灭菌结束后阀V04、V05、V06关闭,阀V03开启,利用罐体的余热和真空抽吸作用对罐进行干燥,持续的真空效应还可加快罐的冷却●阀V03关闭灭菌过程结束。

6-SIP在线蒸汽灭菌

Equipment Considerations设备考虑因素 Condensate & Air Removal冷凝水和空气去除

手动操作方法 Manual Methods 阀门 Valves 自动操作方法 Automatic Methods 疏水阀 Steam Traps – 热静力型 Thermostatic – 机械式 Mechanical – 热动力型 Thermodynamic 阀门 Valves – 自动控制阀门 Automatically controlled valves with manual override

Incorrect

Correct

Equipment Considerations设备考虑因素 Instrumentation 仪表

热电耦 Thermocouples 类型Type T -- 铜和铜镍合金。Copper and Constantan 压力监测 Pressure Monitors 压力表 Pressure Gauges – 快卡类型隔膜压力表Diaphragm with sanitary Tri-Clover style fittings 压力传感器 Pressure Transducers

确保适当的排水。ENSURE ADEQUATE DRAINAGE

空气去除 Air Removal

阻滞的气体会像很好的隔热体一样阻碍热传 导,阻止蒸汽渗透到待加热表面。Entrapped air will act as an even better insulator to heat transfer and inhibit steam penetration to surfaces which must be heated. 空气相比蒸汽有更低的热容。Air has a much lower heat capacity than steam. 阻滞的空气会降低蒸汽浓度。Entrapped air can reduce the water vapor concentration in the steam. 在灭菌温度时,空气的密度是水蒸汽的1.6倍。 Air is 1.6 times more dense than steam at sterilization temperatures. 综合考虑系统设计,基于利于蒸汽引入和空气 排放的需求。Consider system design and direction of steam introduction for air venting requirements.

CIP与SIP的深度解读

CIP与SIP的深度解读很多设备上会有清洗这个词,往往指的是CIP,同样设备上会有消毒或者灭菌这个词,通常指的是SIP。

清洗、消毒或者灭菌是个很广泛的概念,可以这样理解,CIP是清洗的一种形式,同样SIP消毒或者灭菌的一种形式。

CIP (cleaning in place),可以翻译成就地清洗、原地清洗、定位清洗等等,通常简称为清洗。

CIP系统广泛应用于各种饮料(乳饮料、果蔬汁饮料、果粒饮料、茶饮料)、液奶、酸奶、酒类等机械化程度较高的食品企业中。

实际上是生产设备内部的清洗,例如管道内部、缸体内部。

SIP(sanitizing in place),可以翻译成就地消毒(灭菌)、原地消毒(灭菌)、定位消毒(灭菌),其实SIP的英文表示也可以这样sterilizing in place。

SIP系统也广泛应用于饮料、液奶、酸奶等机械化程度较高的食品企业中。

实际上是设备内部的消毒或灭菌,例如管道内部、缸体内部。

CIP的目的进行CIP清洗的目的如下:①去除为微生物提供营养的食物或食品残渣;②去除各种微生物(CIP的冲洗可以带走很多微生物);③去除各种异物、颗粒、溶液残留。

CIP的流程业内人士通常讲三步CIP、五步CIP,所以可以说CIP分为2种形式。

实际上有的人说分为3种形式或者更多种形式,在这里我会解释一下。

先说说常见的三步CIP、五步CIP这两种形式。

三步CIP流程:①预先水冲洗②碱洗③最终水冲洗五步CIP流程:①预先水冲洗②碱洗③中间水冲洗④酸洗⑤最终水冲洗有人讲有这一种清洗流程,七步CIP,流程如下:①预先水冲洗②碱洗③中间水冲洗④酸洗⑤中间水冲洗⑥消毒剂⑦最终水冲洗这个归类和叫法不合适,第六步开始应该归为SIP才对。

但实际生产中有的设备厂商在做CIP系统时就把第六步和第七步划到CIP流程里。

此外,对于三步CIP和五部CIP中的碱洗和酸洗,如果有意识、有必要提高碱浓度和酸浓度做的这个清洗,可以称为加强洗,有人把这种归为一种CIP形式。

SIP灭菌操作规程

SIP灭菌操作规程1. 引言SIP(Steam in Place)是一种灭菌操作方法,常用于对生物制品、药品和食品加工设备进行灭菌处理。

本文档旨在提供一套完整的SIP灭菌操作规程,以确保灭菌的有效性和安全性。

2. 灭菌设备和材料准备2.1 灭菌设备在进行SIP灭菌操作之前,需要确保灭菌设备的正常运行。

操作人员应检查灭菌设备的温度、压力和水质,确保符合灭菌要求。

2.2 灭菌材料在进行SIP灭菌操作之前,需要准备以下材料: - 灭菌缓冲液:用于提供灭菌时的蒸汽,并保持恒定的温度和压力。

- 灭菌指示物:用于确认灭菌的有效性。

常用的指示物有温度指示物和化学指示物。

- 清洁布:用于清洁灭菌设备。

- 安全防护设备:包括手套、护目镜和防护服等。

3. SIP灭菌操作步骤3.1 准备工作在进行SIP灭菌操作之前,操作人员应穿戴好安全防护设备,并排除灭菌设备中的空气。

3.2 加入灭菌缓冲液将灭菌缓冲液加入灭菌设备中,确保液位高于设备中的最低水位线,并保持液位稳定。

3.3 开启灭菌设备启动灭菌设备,调整蒸汽温度和压力至灭菌要求的设定值。

3.4 等待灭菌条件达到等待灭菌设备达到所需的温度和压力条件,并保持一定的持续时间,以确保灭菌的有效性。

3.5 灭菌结束完成灭菌操作后,关闭灭菌设备,排放残余蒸汽。

4. SIP灭菌操作的验证4.1 温度验证使用温度指示物对灭菌设备的温度进行验证。

将温度指示物放置于设备不同部位,并根据指示物的变化判断温度是否达到灭菌要求。

4.2 压力验证使用压力表对灭菌设备的压力进行验证。

将压力表连接至设备,并观察压力是否达到灭菌要求。

4.3 化学指示物验证使用化学指示物对灭菌设备进行验证。

将化学指示物置于设备内,并根据指示物变化判断灭菌是否有效。

4.4 生物指示物验证对于灭菌要求更高的设备,可以使用生物指示物进行验证。

将生物指示物放置于设备内,然后将其送至实验室进行培养和检测,以确认灭菌的有效性。

滤芯在线灭菌CIP、SIP

滤芯在线灭菌CIP、SIP液体除菌过滤器在线蒸汽灭菌操作规程1.适⽤范围:本规程适⽤于以饱和蒸汽作介质时的液体过滤器(除菌微孔膜折叠式滤芯)在线灭菌消毒。

2.基本条件:2.1 蒸汽为饱和状态,其进⽓压⼒应⼤于0.11MPa 。

2.2 装置⽰意1 —过滤器外壳2 —折叠式滤芯v1—调节阀(蒸汽) v2—滤器排污阀v3—调节阀(针形阀) v4—下游系统阀k1、k2—压⼒表(蒸汽)[separator]3.操作步骤3.1 关闭v3、v4阀,全开v2阀。

3.2 缓慢打开v1阀,调节v1阀开启度,以使管道、过滤器壳体中容积⽔、冷凝⽔通过v2阀排尽。

3.3 v2阀关闭⼀半,v3针形阀⼿柄按打开⽅向旋转360°。

3.4 调节v1阀,使k1压⼒读数保持在0.11MPa 。

3.5 v3阀有蒸汽排出后,调节v1、v3阀,以使k1压⼒读数保持在0.11MPa,k2压⼒读数保持在0.08~0.09MPa,此时开始计算灭菌消毒时间。

3.6 灭菌消毒时间控制在30分钟。

3.7 关闭v1阀,打开v2阀,待蒸汽排尽后关闭v2阀,此时灭菌消毒过程完成。

4.注意事项4.1消毒⽤蒸汽必须是饱和蒸汽,蒸汽进⼊过滤器的压⼒k1必须控制在0.12MPa以下,否则滤膜将有可能被损坏。

4.2 蒸汽灭菌过程中,v2阀不可全关闭,k1、k2压差必须控制在0.03MPa以内,否则滤芯将有可能被损坏。

4.3 滤芯如⽤⾮⽔溶剂(例如酒精)作为介质使⽤过(例如测试),蒸汽灭菌前必将⾮⽔溶剂清洗⼲净,否则在作蒸汽灭菌时滤膜将会被损坏。

须滤芯在线蒸汽灭菌操作要求在线蒸汽灭菌⽐其它灭菌⽅法更可靠,因⽽为制药企业普通采⽤也是GMP认证指南中推荐的灭菌⽅法。

但是,由于在线蒸汽灭菌温度、压⼒(压差)控制要求更严,操作⼀旦失措,容易损坏滤芯,最常见的是滤芯瘪掉或弯曲,由此⽽引起滤膜损坏使滤芯不能继续使⽤。

正确的蒸汽灭菌操作⽅法:灭菌要求⼀般只对终端除菌过滤器进⾏灭菌,预过滤可以不灭菌(也有⽤户同时对预过滤器和终端过滤器进⾏灭菌)。

医药冻干机设备SIPCIP系统介绍

医药冻干机设备SIPCIP系统介绍

医药冻干机设备亦称制药冷冻干燥机、制药冻干机,其SIP/CIP系统也就是在线灭菌系统和在位清洗系统。

SIP系统——在线灭菌系统:纯蒸汽灭菌确保无菌产品最低的污染风险(满足压力容器标准)。

整个灭菌过程实现一键式操作。

采用脉动式预抽真空蒸汽消毒,实现干燥箱内每个角落无菌。

F0值记录显示,具有完善的安全联锁保护功能,使在线灭菌消毒过程更加安全。

CIP系统——在位清洗系统:合理分布在箱体内的广角式,全方位CIP喷球,交叉反复清洗,确保每个角落都能得到充分而又强劲的清洗,全自动压力控制设计,在确保一次性清洗效果的前提下为您节省更多的注射用水。

采用水环泵抽空的方式消除残留水。

在位清洗可按您的选择,由手动或自动程序完成。

SIP系统设计和操作

SIP SYSTEM DESIGN AND OPERATION在线蒸汽灭菌系统的设计和操作Technical Service ManagerNancy He 何燕娜默克化工技术(上海)有限公司2017.7.28Tech Support Contacts: 400-889-1988 (line 4)China.pstech@Agenda 内容湿热灭菌基本知识SIP 系统设计SIP系统操作21. 湿热灭菌基本知识•Basic Knowledge of Saturated Steam饱和蒸汽的基本知识•Effect and Removal of Condensate冷凝水的影响和去除•Effect and Removal of non-condensable gases不可凝结气体的影响和去除Steam is water heated to its boiling point and then vaporized 蒸汽是由水加热到沸点后汽化形成◆Water still absorbs heat ,temperature not change 水继续吸收热量,温度不变◆Vaporization due to latent heat absorbed水吸收潜热后蒸发形成蒸汽◆Latent heat 潜热(相的变化)◆Water absorbs heat and temperature rises水吸收热量,温度升高◆At the boiling point temperature stops rising 水达到沸点后温度停止上升◆Sensible heat 显热(温度升高)What Is Steam?什么是蒸汽?Saturated Steam饱和蒸汽-Saturated steam condenses in contact with cold surface饱和蒸汽接触冷的表面形成冷凝水-Gives up latent heat of condensation to the equipment to be sterilised 冷凝时释放潜热对设备进行灭菌-Produces the moisture required for killing micro-organisms产生杀死微生物的湿度Risks of wetting and blocking filters.存在润湿并堵住过滤器的风险。

sip灭菌工艺

sip灭菌工艺SIP灭菌工艺是一种常见的微生物灭菌方法,广泛应用于食品、医药、化妆品等行业。

本文将从灭菌原理、工艺流程、设备选择等方面介绍SIP灭菌工艺。

一、灭菌原理SIP灭菌工艺(Steam-In-Place)是利用高温高压蒸汽对物料及设备进行灭菌的方法。

蒸汽能够通过热传导和凝结释放潜热的方式,迅速将物料和设备表面的微生物杀灭。

高温高压的蒸汽能够破坏细胞膜结构,使微生物失去生活能力。

二、工艺流程SIP灭菌工艺通常包括以下几个步骤:1. 准备工作:对物料和设备进行预处理,如清洗、消毒等,确保表面无污染物。

2. 灭菌装载:将待灭菌的物料放入灭菌设备中,严格按照灭菌工艺要求进行装载。

3. 灭菌过程:开始加热,将蒸汽注入灭菌设备中,提升温度和压力,保持一定时间,彻底杀灭微生物。

4. 冷却过程:灭菌结束后,逐渐降低温度和压力,使设备和物料冷却至安全温度。

5. 卸载操作:将灭菌后的物料从设备中取出,进行后续处理,如包装、贮存等。

三、设备选择选择适合的灭菌设备对于实施SIP灭菌工艺至关重要。

常见的灭菌设备包括灭菌锅、灭菌柜、灭菌器等。

在选择时需考虑以下因素:1. 设备材质:要选择耐高温高压、易于清洁的材质,如不锈钢。

2. 设备容量:根据物料的数量和尺寸选择适当的设备容量,确保物料能够充分暴露在蒸汽中。

3. 控制系统:要选择稳定可靠的控制系统,能够准确控制温度和压力。

4. 安全性能:设备应具备安全保护装置,如过压保护、过温保护等,以确保操作人员和设备的安全。

四、SIP灭菌工艺的优势SIP灭菌工艺具有以下优势:1. 高效快速:蒸汽能够快速传递热量,迅速灭菌,缩短灭菌时间,提高工作效率。

2. 彻底灭菌:高温高压的蒸汽能够彻底杀灭微生物,包括耐热菌、芽胞等。

3. 无污染:SIP灭菌工艺无需添加化学物质,不会产生任何污染物。

4. 易于验证:SIP灭菌工艺操作简单,易于验证灭菌效果,符合GMP和FDA等相关要求。

五、SIP灭菌工艺的应用SIP灭菌工艺广泛应用于食品、医药、化妆品等行业,如乳制品、果汁、药剂、注射液、眼药水等。

滤芯在线灭菌CIP、SIP

液体除菌过滤器在线蒸汽灭菌操作规程1.适用范围:本规程适用于以饱和蒸汽作介质时的液体过滤器(除菌微孔膜折叠式滤芯)在线灭菌消毒。

2.基本条件:2.1 蒸汽为饱和状态,其进气压力应大于0.11MPa 。

2.2 装置示意1 —过滤器外壳2 —折叠式滤芯v1—调节阀(蒸汽) v2—滤器排污阀v3—调节阀(针形阀) v4—下游系统阀k1、k2—压力表(蒸汽)[separator]3.操作步骤3.1 关闭v3、v4阀,全开v2阀。

3.2 缓慢打开v1阀,调节v1阀开启度,以使管道、过滤器壳体中容积水、冷凝水通过v2阀排尽。

3.3 v2阀关闭一半,v3针形阀手柄按打开方向旋转360°。

3.4 调节v1阀,使k1压力读数保持在0.11MPa 。

3.5 v3阀有蒸汽排出后,调节v1、v3阀,以使k1压力读数保持在0.11MPa,k2压力读数保持在0.08~0.09MPa,此时开始计算灭菌消毒时间。

3.6 灭菌消毒时间控制在30分钟。

3.7 关闭v1阀,打开v2阀,待蒸汽排尽后关闭v2阀,此时灭菌消毒过程完成。

4.注意事项4.1消毒用蒸汽必须是饱和蒸汽,蒸汽进入过滤器的压力k1必须控制在0.12MPa以下,否则滤膜将有可能被损坏。

4.2 蒸汽灭菌过程中,v2阀不可全关闭,k1、k2压差必须控制在0.03MPa以内,否则滤芯将有可能被损坏。

4.3 滤芯如用非水溶剂(例如酒精)作为介质使用过(例如测试),蒸汽灭菌前必将非水溶剂清洗干净,否则在作蒸汽灭菌时滤膜将会被损坏。

须滤芯在线蒸汽灭菌操作要求在线蒸汽灭菌比其它灭菌方法更可靠,因而为制药企业普通采用也是GMP认证指南中推荐的灭菌方法。

但是,由于在线蒸汽灭菌温度、压力(压差)控制要求更严,操作一旦失措,容易损坏滤芯,最常见的是滤芯瘪掉或弯曲,由此而引起滤膜损坏使滤芯不能继续使用。

正确的蒸汽灭菌操作方法:灭菌要求一般只对终端除菌过滤器进行灭菌,预过滤可以不灭菌(也有用户同时对预过滤器和终端过滤器进行灭菌)。

在线清洁(CIP)在线灭菌SIP

• 大型设备无法放入灭菌锅中灭菌 • 自动清洁和自动灭菌是先进的方式!

在线清洁 (CIP)

• 对接触产品的设备的所有表面进行清洁、喷雾、冲洗和淋洗 - 容器、储罐和泵 - 管路和阀门 - 灌装设备 - 探头(传感器) - 其它. • 清洁后的(设备)表面排水(干燥) • 不能有倒流在线清洁 (CI)在线灭菌的确认(SIP)

• 确认的要点 - 系统中空气的排空,以保证系统中所有部位的蒸汽都处于饱和状 态 - 通过小管路/软管排出凝结物(如:灌装喷嘴) - 在适当的位置放置生物指示剂(如:位于蒸汽闸前端管路中的滤 网) - 过滤器的灭菌 (隔膜压力差) - 灭菌后过滤器的干燥 - 无污染的完整性测试

在线清洁(CIP)的确认 / 验证

需要考虑的要点 • 污染了的设备的清洁 - 目检 - 擦拭法 - 淋洗法 - 微生物控制 (如果需要) • 清洁过程的控制 - 清洁程序的控制 → 正确地操作 - 最终淋洗的自动控制 →总有机碳 TOC / 电导率 / pH

在线灭菌 (SIP)

在线灭菌 (SIP)

在线清洁 (CIP)

适于在线清洁的设备设计 (CIP) • 可排水的设备 • 无喷雾死角 • 管路倾斜设计

• 特殊阀门/特殊的阀门设施

Tuchenhagen

在线清洁 (CIP)

以下图片显示 CIP 设备的安装

仅用于内部参考

• 图中显示使用无菌注射用水(WFI)对氮气阀进行清洁 • 储存罐的排气阀处于开放通风的状态

在线灭菌(SIP)

• 在线灭菌设备的设计(SIP) - 一步法灭菌 (仅适用于小型系统) - 在多个步骤进行灭菌,如:混合罐、储罐、除菌过滤器、灌装机 和多管道系统 - 灭菌的重叠区域

- 灭菌设计专用阀门

CIP使用SOP

目的:建立一个在线清洁灭菌系统使用标准操作程序范围:适用于滴眼剂在线清洁灭菌系统的使用责任:车间操作人员、质监员、工艺员,工程部维修人员内容:1.1 开机前的准备工作1.1.1 检查设备各阀门是否正常无泄漏。

1.1.2 检查在线清洗灭菌系统控制柜是否正常。

1.1.3检查压缩空气压力是否正常1.2 开机1.2.1 单击操作面板,选择“操作员”,输入操作员密码(2222),单击确定,按下图画面进行设置。

进入如下界面:1.2.2设置清洗和灭菌参数1.2.2.1清洗运行参数设置及监控画面1.2.2.2灭菌参数设置及监控画面1.2.3 将清洗灭菌参数在控制面板上按下表设置(更换药品品种时,用清洁剂PH=12的氢氧化钠溶液;同品种更换批号时,每周用清洁剂PH=13.5(约1%浓度)的氢氧化钠溶液清洗一次。

使用后的碱液不中和,回罐储存,碱罐每两周排尽碱液后清洗一次)。

CIP、SIP操作步骤及运行条件一、CIP操作步骤及运行条件CIP1程序:配制罐及物料管道碱液清洗控制参数表CIP2程序:CIP系统碱罐自清洗控制参数(每两周碱液排尽后自清洗一次)二、SIP操作步骤及运行条件1.2.4 将控制面板开启至自动清洗灭菌程序。

1.2.5 如工艺需要按1.2.3参数开启手动控制清洗灭菌。

1.2.6 系统各设备运行过程中与之无关的各个阀门必须关闭,防止交叉污染。

1.3 注意事项:1.3.1 清洗水罐使用中不得缺水,用完后排尽剩余水。

1.3.2 水泵电缆如有破损不得使用1.3.3 碱洗时,先将足量NaOH溶于适量纯化水。

1.4 CIP罐及管道外表面按洁净区清洁规程清洁文件附件:《在线清洗灭菌系统设备运行记录》在线清洗灭菌系统设备运行记录(一)操作车间:配料(一) RD(SOP- )-1□CIP1程序:配制罐及物料管道在线灭菌控制参数表在线清洗灭菌系统设备运行记录(二)操作车间:配料(一)RD(SOP- )-2。

sip在线灭菌系统各步骤

在线灭菌系统(SIP)用于冻干箱及冷阱冻干前(后)的灭菌,即利用饱和蒸汽在较短时间内有效杀死微生物及芽胞体,该功能可由自动程序来完成。

灭菌时必须使用洁净蒸汽,即必须使用纯蒸汽发生器产生的饱和纯蒸汽来对冻干机进行灭菌操作。

该系统由灭菌腔室(冻干箱、冷阱)、水环泵、阀门、管路、温度控制及压力控制系统组成。

SIP工艺流程:准备阶段→箱门锁定→升温(预热)阶段→保温(灭菌)阶段→排气阶段→抽空干燥阶段→冷却阶段→ 箱门解锁→ 结束程序。

准备阶段:将冻干箱内板层升至正常位置,按要求放置好温度探头,确定冷阱化霜完毕,箱阱阀开启后,关闭箱门,开启控制柜上的记录仪表,将“灭菌F0控制”仪表设定为选定的F0值(F0值应根据工艺要求进行设定,一般为8~30)及计时启始温度值(100~110℃左右),将“灭菌压力控制” 仪表设定好相应的数值(1.1~1.4 bar),进入SIP自动程序。

箱门接近开关动作,箱、阱进气阀关闭,总排出阀关闭,箱、阱排出阀开启,水环泵进水阀开启,水环泵阀开启,水环泵启动,运行约10分钟后,水环泵阀关闭,水环泵运行停止,水环泵进水阀关闭,准备阶段完成。

箱门锁定:气动门锁系统启动,箱门被自动锁定,气密封组件动作,门条移出,密封箱门。

操作人员检查门的锁定状况并确认后,给出锁定信号。

升温(预热)阶段:自控系统得到锁定信号后,无菌气阀、无菌氮气阀关闭,蒸汽阀开启,蒸汽旁通阀开启,纯蒸汽进入冻干箱及冷阱内。

当箱内压力达到0.02 MPa时,箱排出阀、阱排出阀开启,疏水器阀开启,冷凝水通过疏水器排出。

设置于箱排出管道上测温点处的温度不断上升,同时蒸汽旁通阀关闭,纯蒸汽通过无菌滤器进入箱阱内,对无菌滤芯进行灭菌操作。

随着蒸汽压力的上升,箱内温度也逐渐上升。

保温(灭菌)阶段:当箱排出口(最冷点)处的温度上升至“灭菌F0值控制”仪表的计时启始温度时,保温计时开始。

纯蒸汽阀会根据“灭菌压力控制”仪表的设定值(一般在1.1~1.4bar范围内)自动开启或关闭,箱内温度逐渐上升至121℃左右。

SIP灭菌操作规程

SIP灭菌操作规程SIP(Sterilize In Place)是指将设备内部进行灭菌操作的方法,而不需要将设备拆卸出来进行外部灭菌。

以下是SIP 灭菌操作规程的详细步骤和注意事项。

一、操作准备1.1 确保操作人员具备相关的操作技能和灭菌知识,并具备相应的安全防护意识。

1.2 检查设备的电源和供气等系统是否正常,确保设备处于良好的工作状态。

二、灭菌操作步骤2.1 准备灭菌剂:根据设备的具体要求,配制适当的灭菌剂,确保浓度和溶液的清洁度。

2.2 清洗设备:首先进行设备的清洗,去除表面的污垢和杂质,保证灭菌剂能够充分接触到设备的各个部位。

2.3 清洗水质检查:检查清洗水的质量,确保水质符合灭菌剂的要求。

2.4 设置灭菌参数:根据设备的要求,设置适当的灭菌温度、压力和时间等参数。

2.5 开始灭菌:关闭所有设备的阀门、管道和开关,启动设备进行灭菌操作。

2.6 监控灭菌过程:使用相关的监控设备对灭菌过程进行监测,确保灭菌参数的准确性和稳定性。

2.7 灭菌结束:灭菌周期结束后,关闭设备并排气,等待设备内部的压力降至安全值后,方可打开设备以进行后续操作。

三、注意事项3.1 操作人员必须佩戴适当的个人防护装备,包括防护眼镜、口罩、手套和工作服等。

3.2 在进行灭菌操作前,必须对设备和灭菌剂进行严格的检查,确保其符合要求,避免因灭菌剂的污染导致灭菌效果不佳。

3.3 在灭菌过程中,操作人员应密切监控设备的状况,确保灭菌参数的准确性和稳定性。

3.4 灭菌过程中,应禁止他人进入灭菌区域,避免产生交叉感染。

3.5 在灭菌结束后,应及时清理设备,将残留的灭菌剂和其他污染物进行清除,保持设备的干净和卫生。

3.6 操作人员必须遵守相关的操作规程和操作指南,禁止擅自更改灭菌参数和操作方法。

四、设备验证4.1 设备的灭菌效果应周期性进行验证,确保灭菌操作的有效性。

4.2 验证过程中,应使用适当的生物指示物和物理监测器具,对设备进行全面的验证。

CIPSIP使用说明书

CIP/SIP 使用说明书二0一0年八月目录一.简述在制药与食品行业中,对于生产与工艺越来越严格的今天.生产环节中的液体储存、配液、液固反应等的罐体传统意义上的手工清洗已达不到要求.CIP(在线清洗)/SIP(在线灭菌)的出现很好地解决了现实中的问题.CIP与手动清洗的方法和程序是不同的,但清洗的目的是一样的.除了手动清洗功能外,还蕴涵半自动、全自动、参数设定、数据保留.在整个灭菌过程中无须操作人员接触罐体就能实现灭菌的效果.清洗流程分为:热冲洗、清洗罐配液、碱洗、中和、纯化水冲洗、注射用水冲洗、在线灭菌、无菌压缩空气吹.二.结构组成1.机械部分:卫生泵、热交换器、储罐、温度传感器、压力传感器、液位传感器、PH值传感器、电导率传感器、卫生级管道、控制阀门、控制柜等部分组成.2.电气部分:触摸屏、PLC、变频器、打印机、模拟量输入模块等部分组成.三.CIP/SIP具有的特点1.采用PLC控制,触摸屏显示操作画面,参数设定,数据保留及打印.2.操作方式分为手动,半自动,全自动三种手动:进入手动操作画面,按相应的操作按钮,即可输出相对应的外部元件工作.半自动:进入半自动操作画面,选中单个流程,CIP将完成与此流程相关的一系列动作.全自动:进入全自动画面,选中多个流程,CIP将完成与多个流程相关的一系列动作.3.清洗过程中PH值,电导率的判断.液位,温度,压力的显示.4.完成了在位灭菌的同时,工作站自身也已灭菌完毕,等待下一步的工作.四、设备操作流程:(一).送电流程1.配电柜送电流程1.1 先确认配电柜主电源开关,及控制电源开关处于合闸状态,且指示灯有显示送电。

1.2 确认配电柜盘面急停开关处于“放松”状态,盘面控制电源切换开关处于“ON”状态。

2.配电柜停电流程2.1 当系统停止不运行时,请先将相应断路器电源切断,再将主电源开关切断。

3.系统紧急状态3.1 当系统紧急状态需停机时,请将盘面急停按钮按下,系统即停止所有输出动作。

-sip在线蒸汽灭菌

Presentation Overview 讲座提纲基本概念Basic Concepts设备要求Equipment Considerations基本SIP程序General SIP Procedures正向灭菌Forward Direction反向灭菌Reverse Direction灭菌效果评估Assessment of Cycle Effectiveness 滤芯灭菌失败举例Cartridge Failure ModesThe Basics Steam Types基本蒸汽类型工业蒸汽Plant Steam由自来水通过蒸汽发生器产生,一般含有添加剂Steam produced from municipal water fed generators often containing treatment additives.过滤蒸汽Filtered Steam经过过滤的工业蒸汽,去除了大于5微米的杂质颗粒。

Plant steam which has been filtered to remove all particles greater than 5 microns.洁净蒸汽Clean Steam由蒸汽发生器产生,一般使用去离子水或是蒸馏水。

Steam produced by a steam generator which often uses deionized or distilled water.纯蒸汽Pure Steam由蒸馏、去离子或无热原的水产生—非凝结状态的WFI。

Steam produced from distilled, deionized, or pyrogen-free water --"uncondensed WFI".Liquid Saturated SteamcurveGasvaporSteam Sterilization can be Done in Two Ways 蒸汽灭菌的两种方式在线灭菌In-line Steaming 最小化灭菌后操作Minimizes post sterilization manipulations.动态–依赖热传导和强制热对流Dynamic -relies on conduction and forced convection.需要压力控制Requires pressure controls.应该被验证Should be validated.可以与其他灭菌独立开来Can be independent of other sterilizations.时间短Is short.高温高压灭菌Autoclaving需要灭菌后操作Requires post sterilization manipulation. 静态的Static –依赖热传导和自然热对流relies on conduction and natural convection 。

SIP在线蒸汽灭菌

STEAM-IN-PLACE 在线蒸汽灭菌Liquid Saturated SteamcurveTemperatureGasvaporsteam需要压力控制 应该被验证 时间短 应该被验证 时间长冷凝水是由于蒸汽在系统中遇到了热损失而形成的。

Equipment Considerations设备考虑因素 Piping 管路方向 Orientation 垂直 Vertical 倾斜 Sloped 水平 Horizontal 软管 Flexible 隔热 Insulation 死角 Dead Legs设备考虑因素 管路连接和管路缩小 避免产物累积 卫生型连接 电弧焊接 消灭死角 Length < 3 times diameterCorrect Incorrect设备考虑因素 仪表热电耦 类型Type T -- 铜和铜镍合金。

压力监测 压力表– 快卡类型隔膜压力表压力传感器设备考虑因素 阀门隔膜阀 -- 最好的选择 干净的流道,蒸汽控制容易,密封性好,灭菌效果好。

蝶阀 密封性差,控制性差但是灭菌效果好。

球阀 球阀的位置会阻塞阀内部分面积。

在灭菌时排放所有阀门Current Practice 现在的实践•Fluids are sent to downstream equipment 料液被输送到下游设备 Vented process tank or filling manifold 带呼吸器的工艺罐或分装头 Good option when product wet filter testing is used 使用产品润湿滤器后所作的测试是个好选择 •Catch can with a sterile vent filter 具有除菌呼吸器的捕捉罐 Not easy to handle 不容易操作 Separate autoclaving单个高压灭菌 No filter blow-down 无法吹过滤器 One vent filter to integrity test 一个呼吸器要做完整性测试 Limited wetting volume 有限的润湿体积 to fillingMilliBarrier Filter Design 过滤器设计One disk pairLiquid Condensate3 Hydrophilic membranes 1 Hydrophobic membraneGasUsing the MilliBarrier Filter使用MillibarrierSingle sterilizing filter单个除菌过滤器1SIP2Wetting3 TestingIntegrity test of liquid filterAtmospheric PressureSteamWater1 bar maxAfter SIP, cool down with compressed air Eliminate condensate, steam & air through barrier filter灭菌后, 灭菌后,用压缩空气冷却, 用压缩空气冷却,通过 Millibarrier去除冷凝水, 去除冷凝水,蒸汽和空气Open ClosedOnce cool, wet the sterilizingsterilizing-grade filter and direct the effluent to drain through the Barrier Filter.冷却后, 冷却后,润湿 除菌级滤器, 除菌级滤器,通过Millibarrier 去除液体。

CIP、SIP工艺流程操作说明书

无锡华裕药制有限公司灭菌系统工艺自控部分HMI操作说明书江苏迈登普洁净系统工程有限公司电气工程部2016-4一、配置说明1.硬件配置触摸屏:昆仑通态TPC1061Ti 分辨率为1024 X 600, 10.2" TFT液晶屏,ARM CPU,主频600MHz,128M DDR2,128M NAND Flash可编程控制器:CPU S7-2002.软件配置1)触摸屏2)可编程控制器二、操作要求1).洁净无油空压0.5MPa以上压力2).操作空压0.6~0.8MPa3).纯蒸汽0.15MPa以上压力、130℃以上温度4).电源50HZ,AC220V三、触摸屏画面及功能简介1.主流程画面电源启动,触按屏显示初始画面。

1)“主流程画面”的组成*在画面的上方是带有公司名称及工艺名称的页眉,右上角日期和时间显示。

*画面中间是由38个气动阀门及3个手动隔膜阀组成的流程示意图。

另外有两个温度(TT)显示和两个压力(PT)显示。

其中温度的单位为℃,压力的单位为MPa。

*显示A.电机状态:关闭为灰色;运行为绿色B.阀门状态:关闭为白色;打开为绿色C.仪表参数:实时显示2)画面下方按钮*系统自动按钮:自动操作模式下,系统自动切换阀门不需手动操作。

*报警浏览按钮:点击此按钮进入报警浏览画面(后面详述)*SIP操作按钮:点击此按钮进入SIP操作画面(后面详述)*CIP操作按钮:点击此按钮进入实时警报画面(后面详述)*阀门手动控制按钮:点击此按钮进入阀门控制画面(后面详述)*阀门开启条件:详见EXCEL表整个系统为自动化过程,除非操作人员强行停止,此过程中断。

2.“报警浏览”画面1)在主流程图上点击报警浏览按钮时,系统进入报警浏览界面。

2)警报标识正常情况下是不显示,在系统产生故障和警报条件下会显示并报警,按下复位按钮报警声停止。

3)整个报警页面详细记录了发生报警的日期时间及报警名称等,操作人员根据报警显示及时处理相应问题。

意大利PSI微射流均质机的在线清洗与在线灭菌(CIP、SIP)

意大利PSI微射流均质机的在线清洗与在线灭菌(CIP、SIP)在制药、食品、饮料、化妆品等多个领域,对生产设备进行充分及时的清洗和灭菌处理一直都是生产工艺环节中相当重要的步骤。

如制剂生产过程中残留的原辅料、不溶性微粒,食品饮料生产过程中残留的微生物等等。

为避免这些残留物对下批产品产生不良影响,清洗和灭菌工序便不可缺少。

在新版药品生产质量管理规范(GMP)第五章关于设备的第七十四条内容中提到:设备的设计、选型、安装、改造和维护必须符合预定用途,应尽可能降低发生污染、交叉污染、混淆和差错,便于操作、清洁、维护,以及必要时进行的消毒或灭菌。

大多实验室、部分工厂对于生产设备的清洗采用的是人工清洗方式,虽然在一定程度上人工清洗能够解决物料间的交叉污染并达到基础的灭菌效果,但其毕竟属于主观性较强且不可控的一种清洗方式。

因而在规范的生产、研究过程中,使用标准化较强、清洗灭菌更为彻底的设备进行在线清洗(CIP)和在线灭菌(SIP)是用于控制微生物、残留物污染及保证产品安全性的重要手段。

在线清洗(Clean in place,CIP)也叫原位清洗,通常指系统或较大型设备在原安装位置不作拆卸及移动条件下的清洁工作。

意大利PSI微射流均质机的所有型号(PSI-20、PSI-40、PSI Infinity)几乎就是为方便在线清洗(CIP)而设计的:从进料端至出料端的每一个与物料接触的部件都无需拆卸,内部无死角。

图1 常规生产设备内部难清洗的死角图2 PSI设备的无死角设计所有与物料接触的管件都采用医用级清洁材质316L电抛光不锈钢,符合ASME BPE的卫生级管件标准。

更不用说在采用人工清洗时,PSI微射流均质机所用的容易清洗、拆装方便的部件,以及管件连接处采用卡箍、三夹卡钳等模式可满足“快装、快开、快换”的易拆卸清洗特点。

图3 ASME BPE卫生级管件图4 电抛光洁净表面在线灭菌(Sterilization in place,SIP)即系统或设备在原安装位置不作拆卸及移动条件下的蒸汽灭菌。

密理博SIP及PA冷却步骤(手动)

在线灭菌操作前应做到以下几点:1)过滤器壳体安装好,合适的滤芯置于恰当的位置;2)过滤器是干燥的;3)与排放阀相联接的硅胶管可直接排放凝水。

所有阀门处于闭合状态;4)使用警告标志,以避免接触蒸汽和烫的不锈钢表面;5)始终应戴防护眼镜,必要时戴防护手套。

SIP1.检查(灭菌)蒸汽及压力气体(空气或氮气)的压力是否已在相应安装的阀门外。

2.打开阀MV1和MV2,排空蒸汽管路中所有凝水。

见下图。

3.全开阀MV4和MV5,使空气和凝水排空。

4.慢慢开启阀MV3,逐渐让蒸汽进入并加热过滤器。

5.部分关闭排放阀MV2、MV4和MV5,以使可见汽与水的细流。

6.打开V11后,微开排放阀V5,使凝水、蒸汽及空气从过滤器腔体中不断排出。

注意:控制压力表P3与P4之间的压力差△P,使之保持在一个最大值350 mbar,这是十分重要的。

7. 确使所有空气与凝水能不断通过阀MV2、MV4和微启的MV5排放掉,如此可见有15mm 长的细水流在持续排放。

8. 当处于过滤装置底部的温度计T3所显示温度达到121.1℃时方开始计算灭菌时间,其不少于30min ,甚至更长些,以确认其有效。

灭菌的温度和压力值应按规定记录。

9. 灭菌结束时,关闭蒸汽进气阀MV1,缓缓打开阀MV6,让压力气体进入系统。

注意:控制压力表P3与P4之间的压力差△P ,使之保持在一个最大值350 mbar 。

10. 让蒸汽从各排放阀排出。

关闭阀MV2和MV4以增大通过系统压力气体的流量。

控制压力气体的流量使系统冷却到温度T3的指示温度约30℃。

11.分别关闭阀V5、V11与MV5而使MV6和MV3保持开启,让系统不使用时处于正压。

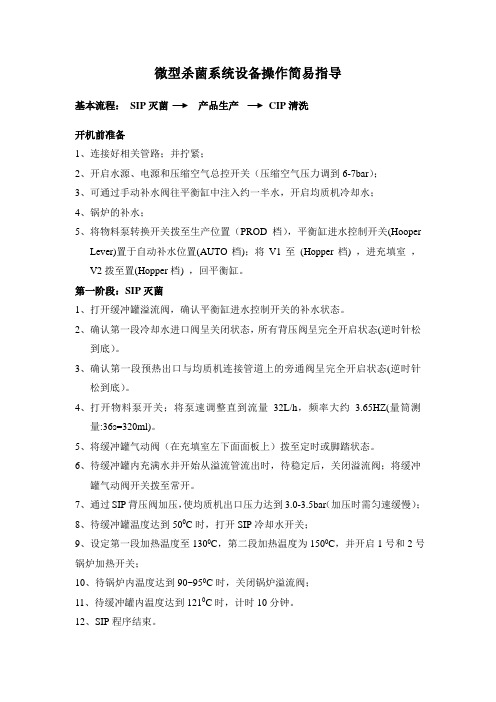

微型杀菌系统设备操作简易指导

微型杀菌系统设备操作简易指导基本流程:SIP灭菌产品生产CIP清洗开机前准备1、连接好相关管路;并拧紧;2、开启水源、电源和压缩空气总控开关(压缩空气压力调到6-7bar);3、可通过手动补水阀往平衡缸中注入约一半水,开启均质机冷却水;4、锅炉的补水;5、将物料泵转换开关拨至生产位置(PROD档),平衡缸进水控制开关(HooperLever)置于自动补水位置(AUTO档);将V1至(Hopper档) ,进充填室,V2拨至置(Hopper档) ,回平衡缸。

第一阶段:SIP灭菌1、打开缓冲罐溢流阀,确认平衡缸进水控制开关的补水状态。

2、确认第一段冷却水进口阀呈关闭状态,所有背压阀呈完全开启状态(逆时针松到底)。

3、确认第一段预热出口与均质机连接管道上的旁通阀呈完全开启状态(逆时针松到底)。

4、打开物料泵开关;将泵速调整直到流量32L/h,频率大约 3.65HZ(量筒测量:36s=320ml)。

5、将缓冲罐气动阀(在充填室左下面面板上)拨至定时或脚踏状态。

6、待缓冲罐内充满水并开始从溢流管流出时,待稳定后,关闭溢流阀;将缓冲罐气动阀开关拨至常开。

7、通过SIP背压阀加压,使均质机出口压力达到3.0-3.5bar(加压时需匀速缓慢);8、待缓冲罐温度达到500C时,打开SIP冷却水开关;9、设定第一段加热温度至1300C,第二段加热温度为1500C,并开启1号和2号锅炉加热开关;10、待锅炉内温度达到90~950C时,关闭锅炉溢流阀;11、待缓冲罐内温度达到1210C时,计时10分钟。

12、SIP程序结束。

第二阶段:产品生产1、将第一段和第二段加热温度设定为工艺所需温度;2、开启充填室风机、臭氧发生器、紫外灯进行空间杀菌;3、打开第一段冷却水开关(微开),待第一段冷温度降在100度以下时,逐步开大, 使第二段冷却物料出口温度达到想要的工艺温度;4、当缓冲罐内温度达到900C以下时,匀速缓慢的将SIP背压阀上的压力转移到产品(或生产)背压阀上,使SIP背压阀呈完全开启状态,通过调节产品(或生产背压阀逐渐将均质机出口压力调整至杀菌温度对应值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在线灭菌系统(SIP)

用于冻干箱及冷阱冻干前(后)的灭菌,即利用饱和蒸汽在较短时间内有效杀死微生物及芽胞体,该功能可由自动程序来完成。

灭菌时必须使用洁净蒸汽,即必须使用纯蒸汽发生器产生的饱和纯蒸汽来对冻干机进行灭菌操作。

该系统由灭菌腔室(冻干箱、冷阱)、水环泵、阀门、管路、温度控制及压力控制系统组成。

SIP工艺流程:

准备阶段→箱门锁定→升温(预热)阶段→保温(灭菌)阶段→排气阶段→抽空干燥阶段→冷却阶段→ 箱门解锁→ 结束程序。

准备阶段:

将冻干箱内板层升至正常位置,按要求放置好温度探头,确定冷阱化霜完毕,箱阱阀开启后,关闭箱门,开启控制柜上的记录仪表,将“灭菌F0控制”仪表设定为选定的F0值(F0值应根据工艺要求进行设定,一般为8~30)及计时启始温度值(100~110℃左右),将“灭菌压力控制” 仪表设定好相应的数值(1.1~1.4 bar),进入SIP自动程序。

箱门接近开关动作,箱、阱进气阀关闭,总排出阀关闭,箱、阱排出阀开启,水环泵进水阀开启,水环泵阀开启,水环泵启动,运行约10分钟后,水环泵阀关闭,水环泵运行停止,水环泵进水阀关闭,准备阶段完成。

箱门锁定:

气动门锁系统启动,箱门被自动锁定,气密封组件动作,门条移出,密封箱门。

操作人员检查门的锁定状况并确认后,给出锁定信号。

升温(预热)阶段:

自控系统得到锁定信号后,无菌气阀、无菌氮气阀关闭,蒸汽阀开启,蒸汽旁通阀开启,纯蒸汽进入冻干箱及冷阱内。

当箱内压力达到0.02 MPa时,箱排出阀、阱排出阀开启,疏水器阀开启,冷凝水通过疏水器排出。

设置于箱排出管道上测温点处的温度不断上升,同时蒸汽旁通阀关闭,纯蒸汽通过无菌滤器进入箱阱内,对无菌滤芯进行灭菌操作。

随着蒸汽压力的上升,箱内温度也逐渐上升。

保温(灭菌)阶段:

当箱排出口(最冷点)处的温度上升至“灭菌F0值控制”仪表的计时启始温度时,保温计时开始。

纯蒸汽阀会根据“灭菌压力控制”仪表的设定值(一般在1.1~1.4bar范围内)自动开启或关闭,箱内温度逐渐上升至121℃左右。

如果纯蒸汽阀未能按设定值关闭,这时箱、阱内的压力就会继续上升(温度也相应上升)。

当上升至“灭菌压力控制”仪表的报警点(一般设定在0.16 MPa)时,压力控制仪表就会动作,对纯蒸汽阀强制关闭,同时发出声光报警;如果压力控制仪表仍未能使纯蒸汽阀关闭,压力会继续上升,则位于冷阱上方的电接点压力表就会动作,再次使蒸汽阀关闭(一般设定在0.18 MPa);若纯蒸汽阀仍未关闭,压力还会继续上升,当达到0.20 MPa时,设置在冻干箱及冷阱顶部的安全阀会自动开启,释放出超压的蒸汽。

排气阶段:

满足设定的F0值后,纯蒸汽阀关闭,疏水器阀关闭,总排出阀开启,箱阱内蒸汽排出,压

力开始逐步下降。

抽空干燥阶段:

当箱内压力降至0.02 MPa时,总排出阀关闭,水环泵进水阀开启,水环泵阀开启,水环泵启动,通过箱排出阀及阱排出阀抽吸箱阱内的水蒸汽。

由于残余的水份蒸发,箱阱内逐步达到干燥的目的,同时箱阱内的温度也得到降低。

水环泵运行时间设定为30分钟(可调),水环泵运行10分钟时,气密封组件动作,气密封门条被吸回。

达到设定时间后,箱排出阀关闭,阱排出阀关闭,水环泵阀关闭,水环泵运行停止,水环泵供水阀关闭,总排出阀开启。

冷却阶段:

水环泵的运行虽然可以使箱阱内温度下降,但温度仍然处于较高的状态,因此本机带有强制水冷却系统,在水环泵运行的同时,冷却水进入冻干箱体、冻干箱门及冷阱的冷却夹套内,进行强制降温操作。

当冷却水排出口的温度低于30℃时,强制冷却结束。

这时开启冷冻机对冻干箱制冷,待流体温度降至20℃时,转而对冷阱降温至20℃,冷却阶段结束,冷冻机运行停止。

箱门解锁:

气动门锁系统启动,箱门自动解锁。

结束程序:

箱门自动解锁后,箱进气阀、阱进气阀开启,向箱阱内放入无菌空气,为下一次冻干作准备,SIP自动程序结束。

CIP管、喷嘴的灭菌:

特有的设计解决了CIP系统的灭菌问题。

这是冻干机GMP验证的又一大进步。

箱门密封条的灭菌:

特有的双道密封解决了箱门密封胶条的灭菌。

双道密封——推荐采用:箱门设置二道密封条(内圈为实心硅橡胶条,外圈为可移动式异形硅橡胶条),内圈用于冻干生产,外圈用于蒸汽灭菌,解决了长期存在的箱门处生产用密封条无法完全灭菌的问题。

该项设计为速原公司国内首创,并有近十台的制造经验。

使用证明:内外箱门密封均安全可靠,灭菌彻底。

非常易于GMP验证。