高压计量工艺管道吹扫打压方案最终版

管线吹扫试压方案

管线吹扫试压方案管线吹扫试压方案管线的吹扫试压是管道施工过程中非常重要的一环,它能够有效地确保管道在使用前的质量和安全性。

吹扫试压方案的制定是管道安装工作与设备调试、使用的关键环节,下面就详细介绍一下吹扫试压方案的制定及实施。

一、方案制定1.界定管道用途确定管道的用途是吹扫试压方案制定的第一步。

对于不同用途的管道,其吹扫试压的参数与工序将会有所不同。

例如中高压管道的试压强度为1.5倍设计压力,低压管道则可适当降低试压强度。

2.确定管道材质和直径管道的材质和直径决定了其承压能力和安全使用范围,在制定吹扫试压方案时需要考虑进去。

3.制定吹扫试压参数确定吹扫试压的参数包括依次操作步骤中的压力、吹扫媒介、时长和各种相关检验记录。

4.制定吹扫试压施工流程吹扫试压施工流程指定了管道试压的程序,通常由各个环节的操作要点、质量检验标准、检验记录、安全操作规程组成。

二、方案实施1.准备管道在进行吹扫试压前,需要将管道内部和外部进行清洗和处理,确保其内表面光洁度达到要求。

2.制定工作计划按照吹扫试压方案确定施工所需的时间、人员和物资等,并制定具体的工作计划,以确保施工安全和有序进行。

3.进行吹扫试压吹扫试压的过程中需要按照方案确定的参数和施工流程执行,出现问题需要及时进行处理。

4.进行管道检验吹扫试压完成后,需要进行管道检验,对管道的压力强度、密封性、内部美观度等进行检验,确保管道的质量和安全性达到要求。

总之,吹扫试压方案的制定及实施是管道工程的重要环节,要求施工人员严格按照方案要求进行操作,确保管道的质量和安全。

同时,需要加强施工人员的安全教育和培训,提高施工人员的安全意识和技能水平,减少施工事故的发生。

工艺管道试压吹扫方案

目录1、工程慨况2、施工准备3、施工方案4、劳动力计划5、施工机具及材料计划6、质量保证措施7、安全保证措施工艺管道试压、吹扫方案1.工程慨况工程名称:扬州恒润海洋重工高炉项目转炉区域建设安装工程建设地点:江苏省扬州市广陵区李典镇新坝社区秀清村基本概况:转炉炼钢区域分二期连续实施,主要施工内容包括:80吨转炉两座、600吨混铁炉一座、R8米6机6流连铸机一套、区域内除尘设施、上料系统、5万立方转炉煤气柜、10万立方转炉煤气柜钢结构、炼钢系统供回水站、除盐水站等的制作与安装,各类能源介质管道、液压设备及电控设备安装。

介质管道含煤气管道、氧氮氩管道、压缩空气、工艺水管道。

各系统的介质参数如下:2.施工准备3.1设备材料准备:电动试压泵1台,0—2.5Mpa压力表6块,0—6Mpa 压力表4块,φ25无缝钢管10M及配套管件。

3.施工方案3.1煤气管道压力试验管道安装完毕后,应按设计规定对管道系统进行强度试验和气密性试验,以检查管道系统及各连接部位的施工质量。

(1)管道系统试压前应具备下列条件A、管道系统施工完毕,并符合设计要求和规范的有关规定;B、支、吊架安装完毕;C、焊缝及其他应检查的部位,未经涂漆和保温;D、试验用压力表已经校验、精度不低于1.5级,表的满刻度值为最大被测压力的1.5-2倍,压力表不少于2块;(2) 煤气管道压力试验用压缩空气作为试验介质,试验分强度试验和气密性试验。

强度试验压力为设计压力1.15倍,其中GM试验压力为50KPa×1.15=57.5KPa,ZM试验压力为50KPa×1.15=57.5KPa,气密性试验压力为设计压力,气密性试验应在强度试验合格后进行。

3.2氧氮氩气管道压力试验管道安装完毕后,应按设计规定对管道系统进行压力试验,以检查管道系统及各连(焊)接部位的施工质量。

(1)管道系统试压前应具备下列条件A、管道系统施工完毕,并符合设计要求和规范的有关规定;B、支、吊架安装完毕;C、焊缝及其他应检查的部位,未经涂漆和保温;D、试验用压力表已经校验、精度不低于1.5级,表的满刻度值为最大被测压力的1.5-2倍,压力表不少于2块。

压力管道试压吹扫方案

压力管道试压吹扫方案一、试压方案1.管道准备(1)检查管道是否完整,无明显损坏或腐蚀;(2)清理管道内外杂物,确保管道通畅;(3)管道上封堵不需要试压的接口;(4)检查管道连接是否紧固,密封良好。

2.试压设备准备(1)选用合适的试压设备,确保其精度和可靠性;(2)校准试压设备,确保其准确度;(3)检查试压设备的连接件是否安全可靠。

3.试压过程(1)充分准备必要的安全措施,包括工作单位及人员的安全防护措施;(2)确认试压设备和试压试剂的安全性,遵循相应的操作规程;(3)将试压试剂注入试压设备中,确保试压试剂的质量和准确度;(4)根据管道的设计压力和规格,进行试压设备的调整,使其与管道连接;(5)按照设计要求,逐步增加试压设备的压力,直至达到试压试剂的试验压力;(6)试压过程中注意观察管道的变形、泄漏等情况,及时采取措施进行修复;(7)达到试压试剂的试验压力后,保持一段时间,观察管道的稳定情况;(8)试压结束后,逐步减少试压试剂的压力,然后将其排空,并进行处理。

1.吹扫前准备(1)清除管道内的杂质和污垢,确保管道通畅;(2)检查管道连接是否紧固,密封良好;(3)准备合适的吹扫设备,确保其工作正常。

2.吹扫过程(1)将吹扫设备与管道连接,确保连接安全可靠;(2)开启吹扫设备,根据管道的设计要求和吹扫设备的能力,确定吹扫的参数和时间;(3)吹扫过程中,根据需要适时调整吹扫设备的参数,确保吹扫效果;(4)吹扫过程中,注意观察管道的变形、泄漏等情况,及时采取措施进行修复;(5)吹扫结束后,关闭吹扫设备,拆除与管道的连接,进行设备的清洁和维护。

三、安全注意事项(1)工作人员必须严格按照操作规程进行操作,任何违规行为都可能导致安全事故的发生;(2)使用试压设备和吹扫设备时,必须严格遵守操作规程,确保设备的正常工作和安全使用;(3)试压和吹扫过程中,必须安排专人负责监控管道的变化和设备的工作情况,以便及时发现和处理问题;(4)在试压和吹扫过程中,必须佩戴相关的安全防护用品,包括防护服、安全帽、安全鞋等;(5)在试压和吹扫过程中,必须遵守相关的安全操作规程,确保工作场所的整洁和安全。

空分高压蒸汽管道吹扫方案(二篇)

空分高压蒸汽管道吹扫方案一、管道吹扫目的、原则和要求1、吹扫的目的:通过对高压蒸汽管道的吹扫和试运,清除管道内的铁锈、灰尘、焊渣、泥沙、杂物及油污等,避免堵塞、损坏设备、阀门、管件及仪表等,保持干净的蒸汽在进入汽轮机等设备时不会损坏相关仪表和设备,检查系统各管道有无泄漏,尽早处理有关缺陷,为联合试车顺利进行打下基础。

2、吹扫的原则:高压蒸汽管道吹扫应先将锅炉至空分主蒸汽管道吹扫干净后,再吹扫汽轮机的高压蒸汽支管。

吹扫应先低压吹扫,再进行高压脉冲吹扫。

3、吹扫的要求:在保证高压蒸汽管网不超压的前提下,应有足够的气源和流速进行吹扫。

在上游管线吹扫合格前,不得向下游的管道和设备吹扫。

高压蒸汽吹扫放空口前应将所有流量计、温度表和调节阀拆下。

4、吹扫范围:本次吹扫的范围为从热电分厂至二期空分界区的高压蒸汽主管线及支管。

二、吹扫方案编制依据1、GB50235—97《工业金属管道工程施工及验收规范》第八章第四节蒸汽吹扫。

2、PID图纸与相关技术资料。

3、汽轮机制造厂家及设计院相关资料。

三、人员___和专业分工1、现场主管道和临时放空管道的___、试压工作由二期施工单位具体负责施工。

2、热电厂负责提供合格的蒸汽,保持锅炉安全运行,并负责从锅炉至厂区北门主管道的导淋操作及检查监护;3、生产部、调度室协助现场指挥做好具体吹扫指挥工作。

4、电仪人员负责电动阀、调节阀和临时阀门的调试工作,并做好现场仪表、阀门的保护工作。

5、二期空分厂负责空分厂区导淋和吹扫阀门的开关及检查监护。

参与吹扫的操作人员、技术人员成立统一领导小组,统一指挥。

组长:邱林副组长:邹永君王红亮潘俊胡朝辉组员:刘晓乐张准彭凯___锋王磊陈慧慧王利聪二期空分所有操作人员6、一期安环部和二期安全组负责现场安全检查。

7、一期机动部参与吹扫前的检查、协助临时问题的处理。

四、高压蒸汽管网吹扫准备工作1、所需吹扫的正式蒸汽管道及为蒸汽吹扫___的临时管道、阀门、放空管等应按蒸汽管道的技术要求___,___质量应符合要求,并经水压试验合格。

2023年空分高压蒸汽管道吹扫方案

2023年空分高压蒸汽管道吹扫方案一、背景空分高压蒸汽管道是空分装置中至关重要的设备,用于将高温高压蒸汽输送至各个工艺单元。

然而,长期运行后,管道内部容易积累污垢和沉淀物,降低传热效率,加大能耗。

因此,定期进行管道吹扫和清洗是保证管道正常运行和延长设备寿命的重要措施。

本方案旨在对2023年空分高压蒸汽管道进行吹扫工作的计划与方案。

二、吹扫目标1. 清除管道内的污垢和沉淀物,提高传热效率;2. 保证管道的正常运行,减少能耗;3. 延长设备的使用寿命,提高生产效率。

三、吹扫方案1. 参数设定根据管道尺寸和工艺要求,设定吹扫参数,包括蒸汽压力、流量和吹扫时间。

根据经验,推荐蒸汽压力为4-6 MPa,流量为100-200 m3/h,吹扫时间为2-4小时。

具体参数可以根据实际情况进行调整。

2. 设备准备准备好所需的吹扫设备,包括高压蒸汽发生器、热交换器、阀门和管道连接件等。

确保设备符合安全标准,检查设备运行状态和维护记录。

3. 工作准备在吹扫前,需要对管道进行检查和准备工作。

检查管道是否完好无损,连接件是否紧固,阀门是否正常开关。

清理管道附近的杂物和障碍物,确保施工区域整洁。

4. 施工过程(1)设立警示标志,禁止无关人员进入施工区域;(2)确认蒸汽发生器和热交换器运行正常,保持蒸汽压力和温度稳定;(3)根据设定参数,打开相应阀门,将高压蒸汽注入管道;(4)根据吹扫进度,逐段关闭相应阀门,确保吹扫热效率最大化;(5)注意观察管道的吹扫情况,如有异常及时调整吹扫参数或停止吹扫;(6)吹扫结束后,逐段关闭阀门,排空管道内残余蒸汽;(7)对吹扫后的管道进行检查,确保吹扫效果符合要求。

4. 安全措施在吹扫过程中,必须严格遵守相关安全规定和操作规程,确保施工人员和设备的安全。

具体措施包括:(1)佩戴个人防护装备,包括安全帽、防护眼镜、防护口罩、耐高温手套和防滑鞋等;(2)确保吹扫设备正常工作,并定期进行维护和检修;(3)避免高温高压蒸汽直接接触皮肤,防止烫伤事故的发生;(4)遵守施工现场秩序,禁止吸烟、乱丢杂物等行为;(5)设立安全检查制度,定期检查施工现场的安全状况。

吹扫试压专项方案

一、编制目的为确保管道系统在投入使用前能够安全、可靠地运行,根据相关规范和标准,特制定本吹扫试压专项方案。

本方案旨在明确吹扫试压的操作流程、安全措施以及质量控制要求,确保管道系统试压工作的顺利进行。

二、工程概况本次吹扫试压工程范围为XXX项目管道系统,包括工艺管道、公用工程管道、消防管道等。

管道材质主要为不锈钢、碳钢、铝合金等,管道规格涵盖DN15-DN1000。

管道系统压力等级为0.6MPa-2.5MPa。

三、吹扫试压方案1. 吹扫方法(1)压缩空气吹扫:采用高压压缩空气作为吹扫介质,对管道系统进行吹扫。

(2)蒸汽吹扫:对热力管道系统,可采用蒸汽吹扫,以排除管道内的水分、油污等杂质。

2. 试压方法(1)水压试验:采用清水作为试压介质,按照设计压力进行试验。

(2)气压试验:对易燃、易爆介质管道,可采用氮气或惰性气体作为试压介质,按照设计压力进行试验。

3. 试压步骤(1)试压前的准备工作:包括管道系统检查、试压设备检查、试压介质准备等。

(2)试压过程:按照试压流程,逐步进行管道系统的吹扫和试压。

(3)试压结束后的检查:检查管道系统是否有泄漏、变形等现象,确保管道系统安全可靠。

四、安全措施1. 人员安全(1)操作人员应经过安全技术培训,取得相关资格证书。

(2)进入施工现场人员必须佩戴安全帽、防尘口罩等防护用品。

2. 设备安全(1)试压设备应定期检查、维护,确保设备正常运行。

(2)试压过程中,密切监控设备运行状态,发现异常情况立即停止操作。

3. 环境安全(1)吹扫试压过程中,注意防止介质泄漏,对泄漏点进行及时处理。

(2)做好现场环境卫生工作,保持施工现场整洁。

五、质量控制1. 管道系统检查(1)检查管道系统是否有损伤、变形、泄漏等现象。

(2)检查管道支架、支吊架是否牢固。

2. 试压介质检查(1)检查试压介质的纯度、压力等是否符合要求。

(2)检查试压介质的输送管道、阀门等设备是否完好。

3. 试压过程监控(1)严格按照试压流程进行操作,确保试压过程顺利进行。

管道打压、吹扫方案

管道系统打压、吹扫施工方案审批人:审核人:编制人:目录一、工程概况 (3)二、编制依据 (3)三、水压试验前检查工作 (3)四、压力试验 (4)1、试压准备 (4)2、水压试验 (5)3、泄压及排水 (6)五、管道冲洗 (6)1、冲洗准备 (6)2、管道冲洗 (7)六、管道吹扫 (7)1、吹扫准备 (7)2、管道吹扫 (7)七、质量保证措施 (8)八、施工人员和机具安排 (8)1、施工人员 (8)2、施工主要机具及技措用料 (9)九、安全技术措施 (9)烧结系统环境除尘改造工程管道系统打压、吹扫施工方案一、工程概况环境除尘改造工程,循环水及压缩风管道包括:净循环给水、净循环回水、压缩风外线以及空压站管道,其中循环水管道为水煤气钢管,压缩风管道为无缝钢管。

按照图纸及施工规范要求,需要对所有管道进行水压试验,然后进行冲洗(吹扫),具体如下:二、编制依据1、《建筑给排水及采暖工程施工质量验收规范》(GB50242-2002)。

2、《工业金属管道工程施工质量验收规范》(GB50184-2001)。

3、《工业金属管道工程施工规范》(GB50235-2010)。

三、水压试验前检查工作1、管道系统施工完毕并符合设计要求和管道施工验收规范的规定。

2、管道支架、吊架安装完毕,配合正确合理,坚固牢靠。

3、焊接、无损探伤等工作结束,并经检查合格;焊缝及其它应检查的部位没有涂漆和保温。

4、清除管线上临时卡具、支撑及其它杂物等,所有焊缝及连接处均能保证便于检查。

5、试验前将不能参与试验的系统、设备、仪表及管道附件等加以隔离。

6、试验过程中如遇泄漏,不得带压修理,缺陷消除后,应再进行试验。

7、对管线进行全面完整性检查,按照设计院的图纸对已安装好的管道、管件、阀门、紧固件、管道支架等进行核对,确认无误。

8、核对加设的试压临时盲板是否正确、齐全,是否满足试压要求,所加盲板要有明显标记,位置清楚,记录完整,以便试压合格后拆除。

四、压力试验本次水压试验利用厂区循环水管道对试验管道进行补水,然后用试压泵对试验管道进行加压,具体操作如下:1、试压准备(1)试压前负责试压的技术人员应按管线试压顺序对施工人员进行技术交底和安全交底。

管道试压吹扫方案

管道试压吹扫方案一、方案背景管道的试压和吹扫是工程建设中不可或缺的环节,目的是通过施加压力,检测管道系统的密封性能和安全性能。

在试压过程中,要确保管道系统内部无泄漏和变形现象,确保管道系统能够承受正常运行时的压力。

而吹扫则是在试压之后,通过向管道内充入流体进行清洗,确保管道内没有杂质、残留物或其他污染物,以维护管道的正常运行。

二、试压方案1. 设备准备首先需要准备管道试压设备,包括试压机、压力表、压力传感器等。

根据试压对象的大小、管道材质和试压试验压力确定试压机的型号和规格。

2. 安全措施试压前需确保所有工作人员都了解试压的规范和注意事项,并全程佩戴安全帽、防护服等个人防护装备。

同时,在试压现场设置明显的警告标志,防止他人误入现场。

3. 试压方法根据试压对象的不同,可以采用静态试压或动态试压。

静态试压是指在管道内施加一定的压力,然后观察一定时间,检测是否有压力下降或泄漏现象。

动态试压则是通过施加不同的压力,观察管道系统的反应,以确定管道系统的稳定性和安全性。

4. 试压试验压力试压试验压力应根据管道系统的材质、设计压力和使用环境来确定。

一般情况下,试压试验压力应为设计压力的1.5倍。

但对于特殊情况,如高压管道或长距离管道等,试压试验压力需根据具体情况进行调整。

5. 试压时间试压时间需根据试压对象的不同进行调整。

一般情况下,静态试压时间为30分钟,动态试压时间为15分钟。

试压过程中需密切观察试压仪表和压力变化情况,及时记录数据并做好相应的处理。

三、吹扫方案1. 准备工作吹扫前需先将管道系统与试压设备的连接拆解,清理干净并压头封堵,确保试压结束后的吹扫不会对试压设备产生影响。

同时,将吹扫介质(如空气、氮气等)充气源设备准备好。

2. 吹扫方法首先,根据管道系统的结构和设计,确定吹扫起点和终点。

通常情况下,从最低点开始吹扫,然后逐渐向上吹扫,确保管道内的杂质能够被顺利排出。

吹扫过程中,应按照规定的吹扫压力和吹扫时间进行操作。

压力管道试压吹扫方案

压力管道试压吹扫方案1.前期准备首先,需要对压力管道进行检查,确保其设计、施工、焊接等工艺符合规范要求。

同时,需要确认管道阀门、法兰、支架等连接件的安装是否牢固可靠,以及管道内部是否存在杂质、残余物等。

另外,需要对试压泵、压力表等设备进行检修、校准,确保其工作正常。

2.压力试验(1)管道清洗:先对管道进行清洗,去除管道内部的杂质和残余物。

可使用高压清洗车或高压水枪进行清洗,确保管道内干净无杂质。

(2)试压:根据设计要求,确定试压压力和试压持续时间,并将试压泵连接至管道上。

试压泵的选型需要根据管道长度、直径等因素确定,确保可以提供足够的试压压力。

然后,通过试压泵加压,使管道内部达到试压压力,并保持一定时间。

在试压过程中,需要注意观察管道是否有漏水、渗漏等问题,并及时记录试压压力和时间。

3.试压结果处理4.吹扫处理(1)管道排水:试压结束后,需要将管道内的水进行排除,以免对管道和阀门造成损坏。

可以通过管道低点设置排污阀进行排水,同时,可以利用压缩空气进行吹扫,加速管道内的水排出。

(2)吹扫过程:使用压缩空气对管道进行吹扫,去除管道内残余的水分。

在吹扫过程中,需要充分注意安全,避免吹扫过程中发生意外。

吹扫时间和压力需要根据管道长度、直径等因素确定,确保充分吹扫干净。

(3)管道保护:吹扫结束后,需要对管道进行保护,防止管道内再次积水。

可以通过设置盖板、密封器等进行保护,确保管道内部干燥。

总结:压力管道试压吹扫是管道施工后的重要环节,对管道的安全可靠性有着重要的影响。

在进行压力试验前,需要做好充分的准备工作,对管道和设备进行检查和维护,确保其达到试验要求。

试压过程中,需要严格按照规范要求进行操作,并及时记录试压结果。

试压结束后,需要对试压结果进行处理,对不合格部分进行修复。

吹扫过程中,需要注意安全,确保管道内干净无杂质。

最后,需要对管道进行保护,防止再次积水。

工艺管线吹扫打压施工方案

工艺管线吹扫及压力试验方案一.工程名称:二、引用标准:GB50235-97三.工程范围:场站内工艺低温、常温管线、4台空温式气化器(1500Nm3/h)、2台储罐自增压气化器(200Nm3/h)、1台BOG气化器(800Nm3/h),1台EAG 气化器(500Nm3/h),1台卸车增压气化器(300Nm3/h),1台NG水浴加热器(6000 Nm3/h),但不包括LNG储罐(100m3)。

四.组织机构:总指挥:技术负责人:施工队长:操作人:施工队长负责试压吹扫的全部工作。

五.准备工作:空压机(5m3/min)一台、氮气、经校验的精密压力表(0.4级)两块、温度计和打压头,放散口提前预制完毕。

放散口选择开阔安全地带,施工过程中专人负责放散口阀门的开启工作。

拆下流量计、调压器、过滤器,其中流量计、调压器、过滤器处用短管连接,止回阀拿出阀芯;所有安全阀、现场仪表全部拆除。

六.吹扫要求:介质为氮气,吹扫压力不高于设计压力(调压器前设计压力0.8MPa),吹扫过程只限各种工艺管线,所有设备不做吹扫(不包括阀门)。

吹扫过程中,在放散口用涂白漆的耙板检查,在5min内耙板上无铁屑或其他杂物为合格。

1、LNG--20-21线——利用各罐体内介质氮气,打开储罐根部出液阀,将自增压气化器进口法兰拆下进行放散,直至合格,并经甲方代表、监理代表、质检员认可后再上好法兰。

2、NG--00线—利用各罐体内介质氮气。

先拆下DN25减压阀,打开减压阀后阀门,在减压阀处放散,再打开减压阀前阀门,在减压阀处再次放散。

此段合格后,装上减压阀,打开减压阀旁通,在卸车台法兰处进行放散;再拆下BOG气化器进口法兰,在此处利用BOG进口阀门放散,合格后关掉BOG进口阀门,再在卸车区的卸气口和罐装口处放散,直至甲方代表、监理代表、质检员确认合格后,关掉此管道上的各阀门。

3、NG--70线——拆掉调压计量区调压器、流量计,吹扫BOG气化器出口管线,用调压器处前后球阀和旁通阀门控制放散,放散点设在流量计短节处,直至甲方代表、监理代表、质检员确认合格。

管道吹扫打压方案

工程名称吹扫试压方案批准:审核:编制:江西铜业集团(贵溪)冶化新技术有限公司2011年5 月目录1、管道试压概况 (1)1.2、试压的标准、依据.......................................................... 错误!未定义书签。

1.3、严密性试压参数:.......................................................... 错误!未定义书签。

1.4、试压介质 (1)1.5、管道试压 (2)1.6、试压前应具备的条件 (2)1.7、试压准备 (3)1.8、试压 (3)1.9、管道试压端盖强度计算 (4)1.10 试压记录事项 (5)1.11 安全注意事项 (5)2、蒸汽管道吹扫 (5)2.1 吹扫介质 ............................................................................ 错误!未定义书签。

2.2 吹扫压力 ............................................................................ 错误!未定义书签。

2.3 吹扫时间 (5)2.4 技术要求 (5)3、人员安排 (8)蒸汽管道安装完毕后,应按设计和施工及验收规范的规定对管道进行强度、严密性试验,并进行吹扫清洗,以检查管道系统及各连接部位的工程质量。

1、管道试压概况蒸汽管道全长1300米,一条管线安装。

试压为整体试压,由一系统低压锅炉房至供销公司重油库区域。

1.1 试压范围一系统低压锅炉房至供销公司重油库区域,总长度1300米,一条管线。

1.2 试压标准、依据①《工业金属管道工程施工及验收规范》GB50235-97;1.3 严密性试压参数:工作压力1.0Mpa,强度试验压力1.5Mpa;严密性试验压力1.0Mpa,1.4 试压介质蒸汽管道强度压力试验采用水压试验,介质为自来水;气密性试验介质为蒸汽。

高压燃气管道吹扫试压方案

城市高压燃气管道吹扫试压方案优化作者:张滨、张伟峰、段立新、魏玮作者单位:郑州燃气工程建设有限公司电话:0371--8626278地址:河南省郑州市中原区汝河西路50号邮政编码:450006“两站一线”工程是西气入郑的关键,能否高质、快速地完成施工任务,管道的吹扫试压是该项工程的重要一环。

如何科学、合理地制定施工方案并组织施工,是摆在我们工程技术人员面前的一项严肃课题。

一、方案的提出燃气管道一般采用空气吹扫,方法有两种,一种是将管道两端封闭,使管道内部空气升压后突然放开一端,将管道内空气快速放出。

另一种方法是利用空气储罐或另一段管道作为容器,打入压缩空气,将压缩空气突然放入被吹扫的管道,使管道内杂物被吹出。

由于空气膨胀时,气体分子移动的距离有限,管道内留存的脏物不易被完全吹出,因此上述两种方法不适用于管径较大、管道较长的管线。

燃气管道的试压一般采用空气或水作为介质,高压管道采用空气时升压时间长,并且极不安全;普通注水方式试压时,水不能完全充满管道,致使管道内局部变成气压试验,由于试压用的高压水泵流量一般较小,管道内局部存气会使升压时间很长。

试压后管道内的水也不易排净。

常用的管道内部干燥法有:化学干燥法(甲醇去湿)、物理干燥法(热空气吹扫),这两种方法干燥都较彻底,但成本很高,只有对介质纯度要求很高时方采用。

“两站一线”工程工期短,要求质量高,为了保证按时完工,顺利实现西气入郑,经过我公司技术部门多方考察和研讨,结合工程的特点,决定在门站到市内高中压调压站间的城市高压燃气管道施工中采取通球扫线试压法。

二、主要施工方案“两站一线”工程全长7020米,采用L320管线钢螺旋缝双面埋弧焊钢管,钢管规格Φ508×9.5,设计最高工作压力3.5MPa。

其中45度弯管11个,全通径球阀3个,等径三通1个,异径三通1个。

通球扫线试压的主要工作内容是:整体通聚氨脂清管器两遍;通钢丝刷清管器两遍;清管器注水一遍;试压合格后清管器扫水两遍;通干燥清管器两遍主要施工工序:)三、施工方法及步骤1.钢管全部连通和回填后,安装收、发球装臵,确认安全、技术措施到位。

管道吹扫、打压方案

管道吹扫、打压方案英文回答:Pipeline Blowing and Pressure Testing Scheme.1. Introduction.Pipeline blowing and pressure testing are essential procedures to ensure the integrity and safety of pipelines before they are put into service. The purpose of these procedures is to remove any debris or contaminants that may have accumulated during construction or installation, and to verify that the pipeline can withstand the design pressure without leaks or ruptures.2. Pre-Blowing.Before starting the blowing process, it is necessary to conduct a pre-blowing operation to remove any loose debris or construction materials from the pipeline. This istypically done using a low-pressure air blower or nitrogen gas. The pre-blowing process should continue until the discharge at the receiving end of the pipeline is clear and free of any visible contaminants.3. Blowing.The blowing process involves using a high-pressure air blower or nitrogen gas to propel a cleaning pig through the pipeline. The cleaning pig is a cylindrical device thatfits snugly against the inner wall of the pipeline and acts as a piston to push any remaining debris or contaminants ahead of it. The blowing process should continue until the discharge at the receiving end of the pipeline is clean and free of any visible contaminants.4. Pressure Testing.After the blowing process is complete, the pipeline is subjected to a pressure test to verify its integrity and ability to withstand the design pressure. The pressure test involves pressurizing the pipeline to a predetermined leveland holding it there for a specified period of time. During the pressure test, the pipeline is monitored for any leaks or ruptures.5. Post-Blowing and Cleaning.After the pressure test is complete, the pipeline is depressurized and a post-blowing operation is conducted to remove any residual contaminants that may have been dislodged during the pressure test. This is typically done using a low-pressure air blower or nitrogen gas. The post-blowing process should continue until the discharge at the receiving end of the pipeline is clear and free of any visible contaminants.6. Safety Considerations.Pipeline blowing and pressure testing operations are potentially hazardous and must be conducted in accordance with all applicable safety regulations. This includes the use of appropriate personal protective equipment (PPE), the establishment of clear safety zones, and the posting ofwarning signs.中文回答:管道吹扫、打压方案。

工艺管线吹扫试压方案

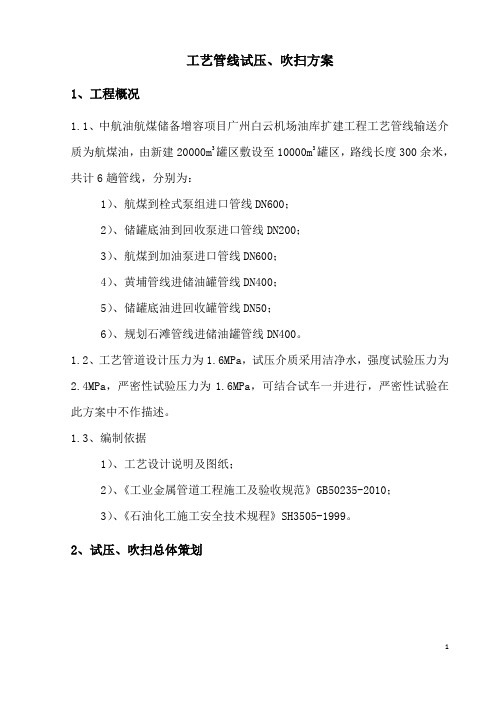

工艺管线试压、吹扫方案1、工程概况1.1、中航油航煤储备增容项目广州白云机场油库扩建工程工艺管线输送介质为航煤油,由新建20000m3罐区敷设至10000m3罐区,路线长度300余米,共计6趟管线,分别为:1)、航煤到栓式泵组进口管线DN600;2)、储罐底油到回收泵进口管线DN200;3)、航煤到加油泵进口管线DN600;4)、黄埔管线进储油罐管线DN400;5)、储罐底油进回收罐管线DN50;6)、规划石滩管线进储油罐管线DN400。

1.2、工艺管道设计压力为1.6MPa,试压介质采用洁净水,强度试验压力为2.4MPa,严密性试验压力为1.6MPa,可结合试车一并进行,严密性试验在此方案中不作描述。

1.3、编制依据1)、工艺设计说明及图纸;2)、《工业金属管道工程施工及验收规范》GB50235-2010;3)、《石油化工施工安全技术规程》SH3505-1999。

2、试压、吹扫总体策划2.1、管线试压外部配管示意图见图1。

试压泵(DSB-11)紧急排水阀DN50压力表阀DN15压力表进水需试验的管线系统放空阀DN25压力表阀DN15压力表接至安全地区接至安全地区图1:管线试压外部配管示意图32.2、管线试压连通、放空设置示意图见图2。

压缩机或电动试压泵DN600DN200DN600DN400DN400DN600阀门1-6#1#6#阀门7-12#低点放水装置集水坑图2:管线试压连通、放空设置示意图T115T113T114T116放空管线DN25放空管线NDN503区油过滤器2.3、综合考虑试压与吹扫工作,不造成重复接管,系统试压进水主管设置成DN600,排气管的设置为了不增加法兰的使用量,采用法兰中对夹盲板,在盲板上接小管的办法设置排气管。

2.4、经计算盲板的厚度为20mm,选用δ=20mm厚的钢板制作,但需控制变形,以防发生泄漏而不能稳压等问题。

计算如下:盲板厚度S=KD (P/[δ])1/2K 条件系数,取0.4D 管道直径,取600mmP 内压力(MPa)[δ] 取100N/mm2经计算,S=18.48mm,即在吹扫的末端,装设盲板处用20mm的钢板制作。

高压蒸汽管道吹扫工程方案

高压蒸汽管道吹扫工程方案目录第一章项目概况1.1 项目名称1.2 项目地点1.3 项目规模1.4 项目背景1.5 项目目的第二章工程准备2.1 设备及材料准备2.2 人员及时间安排2.3 安全准备第三章工程实施3.1 环境准备3.2 管道清洗准备3.3 高压蒸汽管道吹扫实施过程3.4 安全措施第四章检验与验收4.1 检验方法4.2 检验标准4.3 验收规范第五章总结与改进5.1 工程总结5.2 工程改进意见第一章项目概况1.1 项目名称高压蒸汽管道吹扫工程1.2 项目地点该项目位于工业区内,管道长度约1000米,管径为2寸。

1.3 项目规模本项目主要是对蒸汽管道进行吹扫清洗以及检验验收。

1.4 项目背景蒸汽管道在使用一段时间后,由于管道内壁会有一定程度的结垢、锈蚀、积灰等现象,这些附着物对蒸汽管道的安全运行会产生较大影响,因此需要定期进行清洗和检验。

本项目就是为了解决这一问题而展开。

1.5 项目目的本工程的主要目的是对蒸汽管道进行彻底的清洗吹扫,确保管道内壁的干净和光滑度,保证管道的安全运行和生产效率。

第二章工程准备2.1 设备及材料准备(1)吹扫设备:包括高压清洗机、清洗喷嘴、管道连接器等。

(2)防护设备:包括安全帽、手套、防护眼镜等。

(3)辅助设备:包括洗涤剂、管道密封带等。

(4)工具:包括扳手、梯子、扫帚等。

2.2 人员及时间安排(1)项目经理:负责整个工程的组织和协调工作。

(2)操作人员:负责具体的管道清洗和吹扫工作。

(3)时间安排:根据管道长度和工作量合理安排工作时间,确保工程按时完成。

2.3 安全准备(1)安全培训:对所有操作人员进行安全操作培训,确保他们了解各种安全措施和应急处理方法。

(2)定期检查:对所有设备进行定期检查和维护,确保设备的安全性和可靠性。

(3)应急预案:制定完善的应急预案,确保一旦发生意外情况能够及时处理。

第三章工程实施3.1 环境准备(1)清理现场:清理工作现场,清除杂物和障碍物,确保工作安全。

工艺管线试压吹扫施工方案

工艺管线试压吹扫施工方案一、施工措施1、施工准备工作1.1管道系统施工完毕,试压前应同业主单位共同检查,以确认安装质量符合设计要求和规范规定,对发现的质量问题必须及时整改:1.2焊缝及其它待检部位,未曾涂漆和绝热。

1.3焊接工作结束,并经无损探伤检验合格。

1.4输送易燃易爆介质管线的静电接地工作完毕,并经检查符合要求。

1.5试压方案业经批准,并已进行了详细技术交底。

1.6管道临时加固措施经检查确认安全可靠。

1.7试验前应将不能参与试验的系统、设备、仪表及管道附件等加以隔离。

安全阀、防爆膜、流量计、调节阀等应拆卸。

膨胀节已设置了临时限位装置。

疏水阀前置阀门关闭好。

1.8加置盲板处已挂牌显示,并有记录。

临时盲板可按下表选用。

盲板的最小厚度选用1.9试压用工机具及手段措施用料准备齐全,且满足使用。

1.10试压用的压力表已经校验,并在周期内,精度不低于 1.5级,表的满刻度值为最大被测压力的1.5-2倍。

1.11符合压力试验要求的水源或气源已经备齐。

1.12试压用水源、气源在装置循环水系统正式开通前,试压用水源采用从原厂接临时施工用水或利用进入界区的地下管网。

试压用气源使用厂方原装置内就近的压缩空气源或用空压机进行加压。

2、管道的试压管道试压应以工号(或区域)进行划分,按介质、压力等级分系统进行试验。

试验压力接近的管路,原则上可连一起试验,并会同建设办理手续。

2.1试压目的管道安装完毕后,应按设计要求和规范规定对整个管道系统进行强度、严密性、泄漏量等试验,以检查管道系统及各连接部位的工程安装质量。

2.2试压方法工艺管道系统原则上进行水压试验,但因环境温度过低或设计规定等原因,作水压试验确有困难时,可用气压试验代替,但必须采取有效的安全措施,并应报总工程师批准。

2.2.1水压试验首先向待试管道系统中注满水,排尽空气,然后用试压泵逐渐加压至强度试验压力,稳压10分钟,以无泄漏、压力表指针无下降且目测管道无变形即为强度试验合格;之后压力降到设计压力进行严密性试验,全面检查,以管道焊缝及法兰连接处未发生渗漏即为严密性试验合格。

2.高压厚壁管道试压、吹扫(清洗)方案

1、概述:神华煤直接液化项目煤液化装置(103单元),由工艺系统(催化剂和油煤浆制备部分、反应部分、分馏部分)、辅助系统和公用工程系统组成。

本方案主要叙述高压厚壁管道试压、吹扫(清洗)工作,其他工艺管道的试压、吹扫(清洗)工作按本项目投标文件《管道试压、吹扫(清洗)方案》执行。

1.1工艺系统催化剂和油煤浆制备部分:煤粉和催化剂的储存、煤粉、催化剂和供氢溶剂的混捏、油煤浆的制备以及与催化剂油煤浆的混合、油煤浆升压和注硫措施。

反应部分:氢气和油煤浆的加热及混合、氢气和油煤浆的反应、反应产物中的气体换热冷却分离、高压膜分离系统、反应产物中油煤浆减压及补充氢气压缩机和膜分离压缩机系统。

分馏部分:常减压塔系统和减压塔系统。

1.2辅助系统和公用工程系统包括放空系统、污油系统、冲洗系统、氮气、蒸汽、风、燃料气等配套系统等,其中高压放空系统、冲洗系统、污油系统、风和燃料气系统为煤液化装置和加氢稳定装置共用。

本装置共划分为14个区域,其中区域1、2、6、9、11、12为二标段,区域3、4、5、7、8、10、13、14为二标段;其中:区域14为外管架。

管道的最高设计压力为23.544MPa,最高设计温度560℃;系统运行最高压力为21.8MPa,系统运行最高温度为538℃。

二标段管道共计115133米,其中不锈钢管道5887米,合金钢管道1383米,碳钢管道105763米,碳钢液硫夹套管600米;不锈钢管件690个,合金钢管件606个,碳钢管件13166个,阀门8128个,弹簧支吊架138吨。

特殊厚壁1956米,管道最大壁厚为88mm;特殊厚壁管件共计181个,2、执行标准2.1 GB50235-97《工业金属管道工程施工及验收规范》2.2 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》2.3 SH3501-2002《石油化工有毒、可燃介质管道工程施工及验收规范》(第一号增补)2.4 SH/T3520-2004《石油化工铬钼耐热钢焊接规程》2.5 SH/T3523-1999《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》2.6 SH/T3527-1999《石油化工不锈钢、复合钢焊接规程》2.7 ASME B 31.3 工艺管道2.8 ASME B 31.1 动力管道2.9 API598 阀门的检验和试验上述标准优先执行国、行标强制性标准,当各标准条文发生不一致时,按较严格的条款执行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

仪征中石油昆仑鑫泰燃气有限公司高压计量站工艺管道吹扫试压方案批准:审核:编制:江苏省工业设备安装集团有限公司2011年6月目录1.工程概况2.编制依据3.施工组织、施工机具4.工艺管道试压4.1 试压介质4.2 试压准备4.3 强度试验4.4 严密性4.5 试压记录及合格标准5.工艺管道吹扫5.1 吹扫介质5.2 吹扫准备5.3 吹扫过程5.4 吹扫记录及合格标准6.安全保障措施及注意事项7.突发事件应对预案8.附件8.1 施工现场平面布置图8.2 打压工艺流程图8.3 吹扫工艺流程图8.4 打压吹扫使用表格1.工程概况本工程为扬州化学工业园高中压调压站进站管网安装。

本工程管网位于仪征中石油昆仑鑫泰燃气有限公司调压站内。

工程主要建设内容包括:汇管安装,工艺管线安装,工艺管线吹扫试压。

管道设计规格为D219×8、D76×4、D60×4、D34×4、D22×3.5。

工艺管线设计压力为4.0Mpa≤PN<6.3Mpa,工作压力4.0Mpa。

2、编制依据2.1工程应用的主要法规及文件2.2工程有关规范、技术规程和质量评定标准3.施工组织、施工机具3.1施工部署项目工程领导小组的组成组长:副组长:组员:施工小组:负责试压、吹扫施工保障小组:保障试压顺利进行3.2项目部职责(1)项目经理负责该项目工程中应用的技术工艺、手段,分析数据教育员工遵守文明施工管理标准、规章制度。

改善野外劳动生活卫生条件,落实保障员工健康的具体措施。

组织召开施工管理会议,审定文明施工方针、目标、规划。

支持施工管理员的工作,鼓励员工查找隐患。

组织施工检查活动,落实整改事故隐患和问题。

(2)组长职责组织岗位技术练兵和班组施工活动搞好班组自查,整改施工中的各种问题和事故隐患。

组织对设备的维护保养,保证设备处于良好状态。

(3)职工职责执行施工管理规定和技术操作规程,遵守劳动纪律,搞好自查,上岗时穿戴好劳动防护用品。

参加班组施工教育培训活动,提高操作技能和防护能力。

有权拒绝一切违章指挥、命令,发现不符合施工的问题要及时排除解决,无法解决要立即报告领导处理。

3.3 施工人力资源配置3.4施工机具资源配置4.工艺管道试压4.1 试压介质根据CCJ33-2005施工及验收规范要求,强度试验压力和介质应符合表4.1表的规定,管道设计为钢管,设计压力PN<6.3Mpa,参照表选取试压介质为清洁水。

4.2 试压准备4.2.1 管道、汇管安装完毕,已按设计图纸全部完成。

4.2.2 所有焊接部位已经结束,并按要求无损检测检验合格,安装质量符合有关规定。

4.2.3 使用的压力表已经检验,并在周期内,其精度不低于1.5级。

表的满刻度值为被测量最大压力的1.5-2倍。

4.2.4 不能参与实验的设备、仪表、调节阀等,已采用盲板或其他措施隔离。

4.2.5 符合压力实验的液体和气体已经准备齐全。

4.2.6 管道试压水排放设施准备齐全,且能保证将水排到现场以外的排水沟内。

4.2.7 管道试压区域内的设备、临时电源均有良好的保护,突发性泄漏不至于对设备造成损害。

4.2.8 管道上仪表一次部件均安装牢固,易损仪表均用假件代替,且假件和临时垫片的强度能满足水压试验要求。

4.3 强度试验4.3.1现场液压试验使用的水源为厂区地下水系统提供的新鲜水。

靠近西侧墙有清净水源,采用橡胶软管连接。

4.3.2 西侧为强度实验进水口,采用盲法兰开孔焊接DN25管线,安装DN25排水阀,安装压力表。

东侧排水口加装盲法兰开孔焊接DN25管线,安装DN25排水阀、排气阀,安装压力表。

4.3.3 沿管线的阀门全开。

通过水泵将水注入试压管道中。

当观察到有水从排水阀门溢出时,关闭排水阀。

依靠上水水压将试压段空气全部从试压管道内排出,确保试压管段全部注满水。

4.3.4 升压及检查4.3.4.1 升压前应打开进水口阀门及试压末端排气口阀门,用水泵注水,当排气口空气排净时,关闭排气阀门。

4.3.4.2 试压步骤升压时,速度不宜过快,试验压力应均匀缓慢上升,并仔细检查;当压力升至强度试压力的30%(Φ219管道2.835MPa,)时,稳压30min,检查管道有无渗漏压降情况,如果情况正常,方可继续缓慢升压;将压力升至强度试验压力60%(Φ219管道5.67MPa,)时,稳压30min,对管道进行检查、观察,若未发现异常情况方可继续缓慢升压;管道继续升压到强度试验压力(Φ219管道9.45MPa,)时,立即停止升压,稳压4h。

4.4 严密性试验4.4.1 严密性试验压力应满足下列要求:设计压力大于或等于5kPa时,试验压力应为设计压力的1.15倍,且不和小于0.1MPa。

4.4.2 试压时的升压速度不宜过快。

对设计压力大于0.8MPa的管道试压,本工艺管线设计工作压力为4.0Mpa。

严密性实验压力缓慢上升至30%(1.2)和60%(2.4)试验压力时,应分别停止升压,稳压30min,并检查系统有无异常情况,如无异常情况继续升压。

管内压力升至严密性试验压力后,待温度、压力稳定后开始记录。

4.4.3 严密性试验稳压的持续时间应为24h。

每小时记录不应少于1次,当修正压力降小于133Pa为合格。

修正压力降应按下式确定:ΔP`=(H1+B1)-(H2+B2)273+t1/273+t2式中ΔP`——修正压力降(Pa);H1、H2——试验开始和结束时的压力计读数(Pa);B1、B2——试验开始和结束时的气压计读数(Pa);t1、t2——试验开始和结束时的管内介质温度(℃)。

4.5 试压记录及合格标准4.5.1水压试验应符合现行国家标准《液体石油管道压力试验》GB/T16805-2009的有关规定。

4.5.2管线强度试验稳压及检查稳压期间,试压巡检人员应与管线保持10m以上的距离,以确保安全。

稳压期间施工单位会同业主和监理对管道进行沿线检查,检查其有无异常响动、变形和泄漏。

强度试压稳压期间,管道无断裂、无异常变形、无泄漏、无压降,强度试验为合格。

在升压或稳压期间,若发现泄漏等问题,停止试压,将管中压力降为零,将水放尽后,确认泄漏点,方可进行修补作业,严禁带压进行修补。

4.3.2 水压试验时,试验管段任何位置的管道环向应力不得大于管材标准屈服强度的90%。

试压宜在环境温度5℃以上进行。

试压期间环境温度约在26℃适合试压。

4.3.5 水压试验合格后,应及时将管道中的水放净,并按规范的要求进行吹扫。

5.工艺管道吹扫5.1 吹扫介质根据CCJ33-2005燃气输配工程施工及验收规范规定取吹扫介质为压缩空气。

5.2 吹扫准备5.2.1 吹扫范围内的管道安装工程除补口、涂漆外,已按设计图纸全部完成。

5.2.2 管道安装检验合格后,并应在吹扫前编制吹扫方案。

5.2.3 应按主管、支管的顺序进行吹扫,吹扫出的脏物不得进入已合格的管道。

5.3.4 吹扫管段内的调压器、阀门、孔板、过滤网、燃气表等设备不应参与吹扫,待吹扫合格后再安装复位。

5.3.5 吹扫口应设在开阔地段并加固,吹扫时应设安全区域,吹扫出口前严禁站人。

5.3.6 吹扫压力不得大于管道的设计压力,且不应大于0.3MPa。

5.3.7 吹扫介质宜采用压缩空气,严禁采用氧气和可燃性气体。

5.3.8 吹扫合格设备复位后,不得再进行影响管内清洁的其他作业。

5.3 吹扫过程5.3.1吹扫气体流速不宜小于20M/s。

5.3.2 西侧为吹扫进气口,东侧为出气口。

采用空气压缩机吹扫。

5.3.3系统吹扫的顺序按照主管、支管、疏排管依次进行。

5.3.4吹扫后的复位。

所有拆除部件要加上正式垫片进行复位,所有的临时盲板以及临时管线要拆除。

5.4 吹扫记录及合格标准5.4.1 吹扫吹出的脏物不得进入已清理合格的设备或者管道系统,也不得随地排放污染环境。

5.4.2吹扫过程中,要敲击管线,让赃物吹出。

空气吹扫过程中,当日测排气无烟尘时,应在排气口设置白布或者涂白漆的木制靶板检验,5min内靶板上无铁锈、尘土、水分及其它杂物为合格。

吹扫完毕合格后,所有的排放阀必须逐一打开。

6.安全保障措施及注意事项6.1 EHSS管理项目部依据公司《HSE管理手册》及程序文件,建立安全组织机构及管理网,对本项目的健康、安全、环境实行监督、检查和控制。

项目经理为HSE管理体系负责人;各机组营地主管领导为机组营地HSE责任人。

各机组设立HSE专职管理员负责机组HSE的工作管理和监督。

EHSS组织机构6.2 按施工注意事项6.2.1管道系统试压时划定警戒区,并设专人负责警戒,非试压人员不得进入。

施工区域内已采用彩钢瓦隔离。

因此在施工入口处设置专人值守。

以防人员误入。

6.2.2进入施工现场,必须戴安全帽,高处作业时必须系挂安全带。

6.2.3试验过程中如果发现泄漏点,严禁进行带压修补和紧固。

6.2.4使用的电动试压泵及空压机的电源线必须绝缘良好,设备接地良好,且配置三防插座和带漏电保护装置的开关,操作者应穿绝缘鞋。

6.2.5现场使用的氧气瓶、乙炔气间距不得小于10米,且必须放置于室外,气瓶做好防晒,气瓶必须带防震圈。

6.2.6试压合格后,降压应缓缓进行,降压速度不宜超过0.5MPa/min,当系统高点表压为零时,应打开进气口,防止系统产生负压。

6.2.7施工中必须严格遵守劳动纪律,增强自我保护意识。

6.2.8试压时系统内的水不得随意排放,应排放至指定地点。

6.2.9气压试验和吹扫时,用尽量将系统减小,并在气体排放口作明显标记,试压区域设置警戒线,无关人员禁止入内。

6.2.10 劳保着装基本要求:正确佩戴合格的个人劳动防护用品,安全帽必须是符合国家安全标准的合格产品,施工人员进入施工内区域必须穿防穿刺的护趾鞋,配戴好防护严禁,防护手套、耳塞、防护面具等。

所有劳动防护用品必须在有效期内使用,不得超期使用。

6.2.11行为基本要求:禁止吸烟,严禁携带各类火种及危险品进入施工区域。

严禁在厂内打架斗殴、赌博及戏闹玩耍。

工作期间严禁饮酒,遵守厂区内交通规则,按交通标识行驶,施工时服从相关工作人员的指挥。

6.2.12 焊接人员必须按规定穿戴防护用品。

必须采取防止触电、高空坠落和火灾等事故的安全措施。

现场使用的电焊机,应注意防雨、防潮。

使用防火布,正确摆放气瓶,摆放消防器材。

如遇到雨天或潮湿区作业时,作业人员应站在铺有绝缘物品的地方,并穿戴好绝缘鞋,戴好绝缘手套等防护用品。

6.2.13使用电焊机前应确认电源、电压符合要求,接地装置安全可靠。

定期检查设备的完好性,保证日常的正常使用。

在使用手持磨光机时,应戴好防护眼镜或面罩,切割点应设置防铁屑或焊渣等异物飞溅设施。

7.突发事件应对预案7.1安全事故应急救援流程1、事故发生初期,事故现场人员应积极采取应急自救措施,并高呼周边人员进行抢救工作,同时启动施工现场应急响应程序。