低压羰基合成丁辛醇的生产工艺分析

丙烯羰基合成生产丁辛醇

丙烯羰基合成生产丁辛醇工艺过程为:①丙烯氢甲酰化反应,粗醛精制得到正丁醛和异丁醛;②正丁醛和异丁醛加氢得到产品正丁醇和异丁醇;③正丁醛经缩合、加氢得到产品辛醇。

根据所反应的压力和催化剂的不同,丙烯羰基合成丁辛醇工艺可分高压钴法、改性钴法、高压铑法、改性铑法等工艺,其中改性铑法具有温度低、压力低、速率高、正异构比高、副反应少、铑催化剂用量少、寿命长、催化剂可回收再用以及设备少、投资省、丁醇和辛醇可切换生产等优点。

改性铑法是当代丁辛醇合成技术的主流。

改性铑法又分为气相循环和液相循环两种方法。

液相循环低压改性铑法是当今世界最先进、最广泛使用的丁辛醇合成技术。

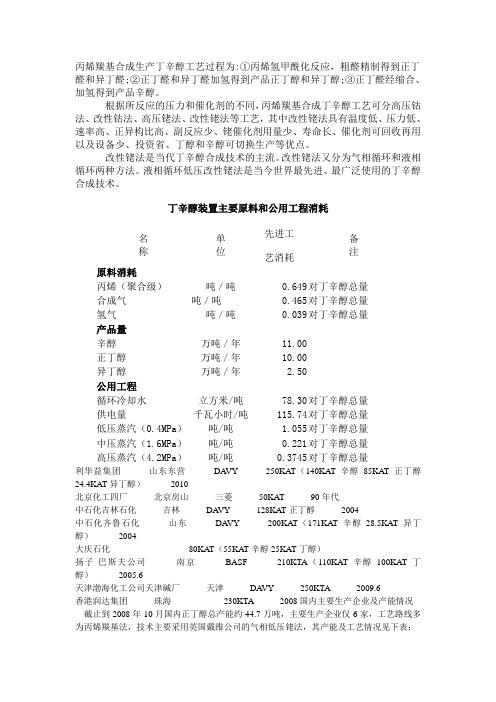

丁辛醇装置主要原料和公用工程消耗名称单位先进工艺消耗备注原料消耗丙烯(聚合级)吨/吨0.649 对丁辛醇总量合成气吨/吨0.465 对丁辛醇总量氢气吨/吨0.039 对丁辛醇总量产品量辛醇万吨/年11.00正丁醇万吨/年10.00异丁醇万吨/年 2.50公用工程循环冷却水立方米/吨78.30 对丁辛醇总量供电量千瓦小时/吨115.74 对丁辛醇总量低压蒸汽(0.4MPa)吨/吨 1.055 对丁辛醇总量中压蒸汽(1.6MPa)吨/吨0.221 对丁辛醇总量高压蒸汽(4.2MPa)吨/吨0.3745 对丁辛醇总量利华益集团山东东营DA VY 250KAT(140KAT辛醇85KAT正丁醇24.4KAT异丁醇)2010北京化工四厂北京房山三菱50KAT 90年代中石化吉林石化吉林DA VY 128KAT正丁醇2004中石化齐鲁石化山东DAVY 200KAT(171KAT辛醇28.5KAT异丁醇)2004大庆石化80KAT(55KAT辛醇25KAT丁醇)扬子-巴斯夫公司南京BASF 210KTA(110KAT辛醇100KAT丁醇)2005.6天津渤海化工公司天津碱厂天津DA VY 250KTA 2009.6香港润达集团珠海230KTA 2008国内主要生产企业及产能情况截止到2008年10月国内正丁醇总产能约44.7万吨,主要生产企业仅6家,工艺路线多为丙烯羰基法,技术主要采用英国戴维公司的气相低压铑法,其产能及工艺情况见下表:表2 国内主要生产企业及产能情况单位:万吨企业名称产能工艺中石化齐鲁石化 5.0 英国戴维气相低压铑法北京东方石油化工 4.0 日本三菱液相低压循环工艺中石油吉林石化17 英国戴维气相低压铑法大庆石化 2.5 英国戴维气相低压铑法中石化与BASF合资扬子一巴斯夫公司10 巴斯夫技术吉安生化 6.0 粮食发酵法其它0.2合计44.7正丁醇生产供需状况近年来国内正丁醇生产供需情况见下表:表3 近年来国内正丁醇生产供需情况单位:万吨年份2001 2002 2003 2004 2005 2006 2007 2 008(1-10)产能21.2 21.2 21.2 28.0 38.0 38.0 44.5 44.5 产量16.0 17.5 20.4 20.5 29.4 38.0 40.0进口量22.28 24.3 29.6 29.35 23.99 23.58 29.4 19.05出口量0.07 0.06 0.1 0.19 0.20 0.09 0.026 0.11 表观消费量39.91 41.8 50.0 49.66 53.19 61.49 69.37自给率,% 40.1 41.9 40.8 41.3 55.3 61.8 57.7从以上分析可知:国内正丁醇自给率不足60%,长期依赖进口。

低压羰基合成丁辛醇工艺技术

低压羰基合成丁辛醇工艺技术摘要:低压羰基合成法是目前生产丁辛醇的主要方法。

世界上羰基合成丁醛装置中,低压羰基合成工艺技术占55%。

丁辛醇装置以丙烯、合成气为原料,采用Davy/DOW低压羰基合成工艺技术生产2-乙基己醇和正丁醇,同时副产异丁醇,设计年运行时间为8000小时,操作弹性为60%~110%。

关键词:低压羰基;丁辛醇;工艺技术;分析引言:丁辛醇装置采用世界较为先进的LP OxoSM SELECTORSM 10液体循环技术,生产2-乙基己醇(俗称辛醇)和正丁醇,它以丙烯和合成气为原料,在铑、三苯基膦催化剂的作用下,发生羰基合成反应生成混合丁醛,丁醛经过丁醛异构物分离得到高纯度正丁醛,在0.2×10-2mol的NaOH溶液作用下,发生缩合反应生成辛烯醛,辛烯醛在铜催化剂作用下与H2发生加氢反应生成粗辛醇,再经过精制后得到产品辛醇;混合丁醛加氢后得到粗混合丁醇,经过预精馏和精馏系统进入丁醇异构物塔。

丁醇异构物塔顶分离出的混合丁醛也可直接进行异构物分离得到正丁醛和异丁醛,异丁醛直接外送至界外,正丁醛经加氢、精制后,得到产品正丁醇。

1.低压羰基合成丁辛醇技术七十年代中期,美国UCC公司、英国DAVY公司和J.M公司合作开发了铑膦催化体系─低压羰基合成工艺。

压力1.6-1.8MPa,正异比高达10:1~12:1,基建投资和生产成本均低于高、中压羰基合成技术。

1.1气相法将催化剂加入并联的两台反应器中,丙烯、合成气按一定比例分别从反应器和分馏塔底部进入。

产品由循环气带出,经冷凝、分离后,由分馏塔底部采出,过量气体循环进入反应系统,催化剂留在反应器内直至失效取出再生。

因该羰基合成反应为气相反应,故称气相法。

1.2液相法液相法是以丙烯、合成气为原料,以铑为催化剂生产丁辛醇的低压羰基合成法,是低压羰基合成的进一步改进。

其优点是:一是反应器容积小,产率高;二是原料单耗降低;三是成本及能耗降低;四是催化剂使用形式为活性循环型;五是反应温度低,可用于生产高碳醇。

丁辛醇生产技术及投资分析

丁辛醇生产技术及投资分析摘要:丁辛醇生产技术主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法,羰基合成法中的液相循环低压铑法是当今世界最先进、最广泛使用的丁辛醇合成技术。

丁辛醇主要用于增塑剂,广泛用于各种塑料和橡胶制品的生产,目前全球丁辛醇的生产消费情况供需基本趋于平衡,我国的进口量较大,但近年陆续有多套装置投产,丁辛醇项目的投资属于稳健的大宗产品投资。

关键词:正丁醇,异丁醇,辛醇,羰基合成法,铑催化剂丙烯含有十分活泼的双键,因而化学活性高,反应性强。

丙烯在进行聚合、烃化(烷基化)、水合、氧化、氯化、氨氧化、羰基化以及齐聚等反应后,可以得到一系列重要而实用的丙烯衍生物。

丙烯已成为最主要的石油化工基础原料,其使用的广泛性和市场价格已超过乙烯,石化企业都想方设法围绕丙烯做扩大产业链的文章。

巴陵石化在化工项目的规划中拟建35万吨/年丁辛醇装置,将从外部获取21万吨/年丙烯资源。

本文通过介绍丁辛醇的生产技术及市场,达到知己知彼的作用。

1、丁辛醇的基本性质丁辛醇是重要的基本有机化工原料,它有三个重要的品种:正丁醇、异丁醇、辛醇(或称2-乙基己醇)。

正丁醇主要用于制造邻苯二甲酸二丁酯(DBP)和脂肪族二元酸酯类(邻苯二甲酸丁苄酯,BBP)增塑剂,广泛用于各种塑料和橡胶制品的生产,也是制造丁醛、丁酸、丁胺和乳酸丁酯等有机化合物的原料,是树脂、油漆、粘接剂的溶剂及选矿用的消泡剂,也可做油脂、药物(如抗菌素、激素和维生素)和香料的萃取剂及醇酸树脂涂料的添加剂等。

异丁醇主要用于生产乙酸异丁酯、丁酸异丁酯、乳酸异丁酯、苯二甲酸异丁酯、柠檬酸三异丁酯;人造革、织物、涂料等的复合溶剂;硝化纤维棉、醋酸纤维素;石油添加剂;少量异丁醇用于医药,如麻醉剂(氨基甲酸异丁酯)和人造麝香的合成。

辛醇主要用于生产邻苯二甲酸二辛酯(DOP)、己二酸二辛酯(DOA)、对苯二甲酸二辛酯(DOTP)等增塑剂,DOP产品素有王牌增塑剂之称,广泛用于聚氯乙烯、合成橡胶、纤维素脂的加工等。

丁辛醇合成工艺评价及选择

丁辛醇合成工艺评价及选择摘要:本文介绍了合成丁辛醇技术,对丁辛醇装置主要专利技术的特点做了评价,并举例炼油化工一体化企业中建设丁辛醇装置技术选择及总体平衡。

关键词:羰基法丁辛醇工艺技术炼化一体化一、概述丁辛醇是重要的基本有机原料,包括正丁醇、异丁醇和辛醇(或称2-乙基己醇)三个重要品种。

正丁醇可作溶剂、生产邻苯二甲酸二丁脂、醋酸丁脂、磷酸脂类增塑剂、丁醛、丁酸、丁胺和和乳酸丁酯等化工产品。

异丁醇可以用于生产石油添加剂、抗氧剂、醋酸异丁酯等有机产品;辛醇主要用于制造邻苯二甲酸二辛酯(dop)和对苯二甲酸二辛酯,还用于柴油添加剂、合成润滑剂、抗氧剂、溶剂、消泡剂等。

二、丁辛醇生产工艺情况丁辛醇的工业化生产方法主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法等。

1.乙醛缩合法二战期间,德国开发了乙醛缩合法(aldol)法。

利用乙醛在碱性条件下进行缩合和脱水,生产丁烯醛(巴豆醛),丁烯醛加氢制得丁醇,丁醇经选择性加氢得到丁醛,丁醛经醇醛缩合、加氢制得辛醇。

由于此方法工艺流程长、收率低、生产成本高,现已基本被淘汰。

2.发酵法利用粮食或其它淀粉农副产品,经水解得到发酵醇,然后在丙酮-丁醇菌作用下,经发酵制得丁醇、丙酮及乙醇的混合物,再经精馏得到相应的产品。

由于近几十年石油化工的高速发展,发酵法已经难于以丙烯为原料的羰基合成法竞争,因此近年来很少采用该方法生产丁辛醇产品。

3.齐格勒法该方法以乙烯为原料,利用齐格勒法(ziegler)生产高级脂肪醇,同时副产丁醇的方法。

4.羰基合成法羰基合成法主要以丙烯与合成气(一氧化碳和氢气)为原料生产丁辛醇,其主要工艺过程为①丙烯氢甲酰化反应,粗醛精制得到正丁醛和异丁醛;②正丁醛和异丁醛加氢得到产品正丁醇和异丁醇;③正丁醛经缩合,加氢得到产品辛醇。

④进行反应生成丁醛,加氢得到丁醇。

丙烯羰基合成法又分为高压法、中压法和低压法。

4.1高压法高压法羰基合成技术是四十年代开发成功的,六十年代建了大量装置,主要技术专利商有鲁尔(ruhr)技术、巴斯夫(basf)技术、三菱(mcc)技术、壳牌(shell)技术。

丁辛醇生产工艺

丁辛醇生产工艺丁辛醇的生产工艺有两种路线~一种是以乙醛为原料~巴豆醛缩合加氢法,另一种是以丙烯、合成气为原料的低压羰基合成法~该法是当今国际上最为先进的技术之一~目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料~经低压羰基合成生产粗丁醛~再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括:原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统~在NaOH存在、120?和0.4MPa条件下~进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法~都必须经过丁烯醛/丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分~对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器~由于液相热容量较大~反应器内不用设置换热器。

根据反应条件~段间设置换热器移走反应热~防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢~加氢的压力为25.33MPa。

高压加氢的唯一优点是氢气耗量较少~所用的液相加氢催化剂为70%Ni、25%Cu、5%Mn~该催化剂要求氢气分压不低于3.5MPa~所以总高压时~尾气的氢气浓度可降低~氢耗少。

但采用该高压工艺~原料氢气必须高压压缩~电耗大、设备费用大~目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺~加氢压力为4.0-5.0MPa~加氢反应器形式采用填充床~反应温度为60-190?。

气相加氢法由于操作压力相对较低~工艺设备简单而被广泛应用。

目前~工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

如U.D.J联合工艺中采用低压气相加氢~压力为0.59-0.69MPa。

丁辛醇装置工艺技术分析

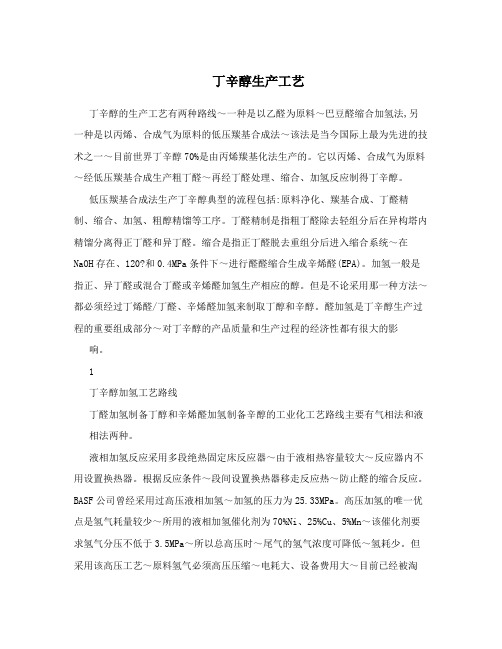

丁辛醇装置工艺技术分析王建龙【摘要】本文介绍低压羰基合成生产丁辛醇的生产工艺进展情况,对比了四种工艺技术。

液相低压羰基合成法是以丙烯、合成气为原料,以铑为催化剂,是低压羰基合成的进一步改进。

具有反应器容积小、产率高、能耗低、反应温度低、原料消耗低等诸多优点,是目前生产丁辛醇的主要方法。

%In this paper,the production technology of low-pressure carbonyl synthesis butyl octyl alcohol production pro-gress,compared the four types of technology. Liquid of low-pressure carbonyl synthesis in propylene,syngas as raw materi-al,with rhodium catalysts,is a low-pressure carbonyl synthesis of further improvement. With the reactor volume is small, high yield,low energy consumption,low reaction temperature,low raw material consumption,a lot of advantage,is the main method of butyl octyl alcohol production.【期刊名称】《江西化工》【年(卷),期】2015(000)005【总页数】2页(P21-22)【关键词】丁辛醇;低压;羰基合成;液相循环【作者】王建龙【作者单位】中海石油炼化有限责任公司惠州炼化分公司,广东惠州516086【正文语种】中文丁辛醇是随着石油化工、聚乙烯塑料工业的发展和羰基合成工业技术的发展迅速发展起来的。

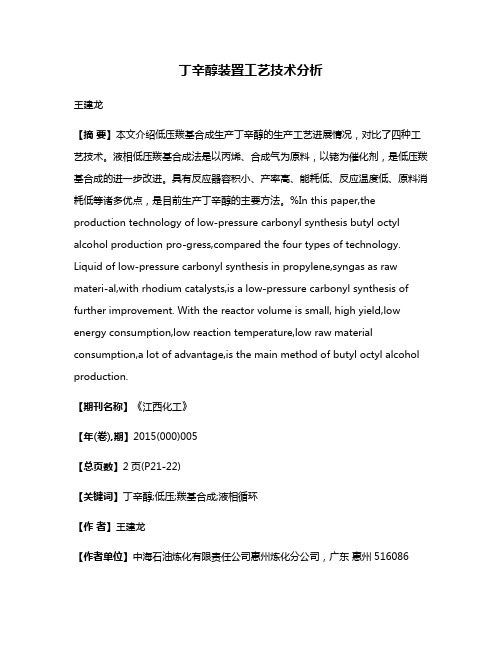

25万吨年丁辛醇工艺分析及优化

25万吨/年丁辛醇工艺分析及优化

丁辛醇是重要基本的有机化工原材料,在化工、石油、医药等方面具有非常广泛的用途。

以惠生(南京)化工有限公司年产25万吨丁辛醇装置研究为对象,通过分析比较不同丁辛醇合成工艺及装置的特点和运行要求,选择了 DAVY/DOW 丙烯铑低压羰基合成-液相循环工艺技术,确定了工艺流程,计算该工艺的生产消耗及物料平衡。

根据年产25万吨丁辛醇生产要求,设计了羰基合成反应器,研究了影响羰基合成反应的因素,包括原料杂质、合成气中氢碳比、温度、压力、三苯基膦浓度及铑催化剂失活对羰基合成反应的影响,并提出了相应改善措施,以保证装置安全、稳定、长周期、满负荷、优化运行。

介绍了羰基合成催化剂失活原因,并简单阐述了本装置催化剂回收方式。

低压羰基合成丁辛醇工艺技术王琪

低压羰基合成丁辛醇工艺技术王琪发布时间:2021-09-23T08:13:01.767Z 来源:《中国科技人才》2021年第16期作者:王琪[导读] 作为化工生产中的基础性化工材料之一,丁辛醇可用于橡胶制品生产环节,可作为增塑剂使用,也属于良好的脱水剂与消泡剂,还具备溶剂的功能。

在丁辛醇生产过程中,主要应用的是低压羰基合成技术。

文章将以低压羰基合成技术的分析入手,分别对其三种合成方法进行阐述,而后概述了当前我国丁辛醇工艺技术的发展状况,并展望了未来丁辛醇生产工艺的发展方向。

大庆石化公司化工二厂丁辛醇造气车间摘要:作为化工生产中的基础性化工材料之一,丁辛醇可用于橡胶制品生产环节,可作为增塑剂使用,也属于良好的脱水剂与消泡剂,还具备溶剂的功能。

在丁辛醇生产过程中,主要应用的是低压羰基合成技术。

文章将以低压羰基合成技术的分析入手,分别对其三种合成方法进行阐述,而后概述了当前我国丁辛醇工艺技术的发展状况,并展望了未来丁辛醇生产工艺的发展方向。

关键词:丁辛醇;低压羰基;工艺技术;发展方向丁辛醇因可利用同一装置采用羰基合成方法同步制备丁醇与辛醇而得名,合成后可得到油状透明液体,其属于无色、可燃性液体,可在化工生产中可作为精细原料而使用,除了化工领域之外,在医药、食品等其他行为具有较高的应用价值。

基于此,了解丁辛醇的生产工艺,探究利用低压羰基合成此材料的具体方法具有重要意义。

1.基于低压羰基合成的丁辛醇技术分析根据合成中所用压力的高低不同,可将低压羰基合成丁辛醇技术分为三种工艺类别,具体如下: 1.1戴维合成技术这是一种源于英美两国,诞生于上世纪七十年代的丁辛醇合成技术,该时期美国研制出了首台铑法低压羰基合成装置,可以丙烯原料以及合成气为基础,在羰基铑的催化作用下进行丁辛醇的合成,所属压力仅为1.76MPa即可。

属于一种低压合成方法。

此合成方式无需应用大量设备,对反应条件没有较高要求,并且操过程便捷简单,所应用的催化剂具有较高活性,此技术一经推出便得到了广泛应用。

丁辛醇装置生产原理及工艺解读

辛烯醛

加 氢 系 统

粗辛醇

醇 精 馏 系 统

辛醇

大庆石化公司

造气装置 造气装置是以重油、氧气、蒸汽为原料 通过工艺烧嘴进入气化炉,在气化炉内 1350度左右的高温条件下发生部分氧化 反应,生成合成气(CO和H2),生成的 合成气通过碳洗涤塔脱出气体中的游离碳 后进入合成气净化系统,脱出CO2、H2S、 COS,然后进入丁辛醇装置。

大庆石化公司

造气、丁辛醇装置工艺流程简图

丙 烯

氧气

蒸汽

油 气 化 系 统

粗合成气

重油

合 成 气 洗 涤 系 统

碳 黑 水

粗合成气

合 成 气 净 化 系 统

合成气

OXO 合 成 系 统

丁醛

加 氢 系 统

粗丁醇

醇 精 馏 系 统

正/异丁醇

丁 醛

氢气

碳

黑

碳 回 收 系 统

2%NaOH

丁 醛 缩 合 系 统

大庆石化公司

国内外工艺发展情况 1、造气装置工艺发展情况 德士古部分氧化法生产合成气工艺是德士古 于1946~1953年间在蒙太伯罗研究实验室开发 的,该工艺最初开发时是使用天然气作为原料, 而后该工艺进一步发展,事实上可用任何烃类作 为原料(气态、液态、固态)。该工艺在全世界 75%工厂采用德士古技术用于工业化生产。 德士古燃料油部分氧化法生产合成气工艺可 根据羰基合成用合成气要求采用不同的流程,从 热量的合理利用方面考虑,对于制氢、合成氨生 产一般采用急冷流程。对于不需制氢的羰基合成 反应采用废热锅炉流程较为合理。

大庆石化公司

为了更好地完成2007大检修任务,车间从4月初开 始,严格按照生产受控要求准备大检修材料,编制节点 式大检修统筹图、节点式开工统筹图和节点式停工统筹 图各一套,对大检修开停工操作卡进行细化,最终将《 丁辛醇装置大检修停工操作卡》细化为446步;《丁辛 醇装置大检修开工操作卡》细化为774步;《造气装置 大检修停工操作卡》细化为296步,《造气装置大检修 开工操作卡》细化为304步。将操作卡及确认单编制成 表格形式,每一步都记录具体的动作时间,执行人每完 成一个动作都要在相应位置签字,避免因漏项导致的操 作事故。大检修全过程严格执行“四有工作法”和“四 有一卡”,真正实现了“安全、绿色、优质”的检修理 念。实现一次开车成功。

丁辛醇生产工艺

丁辛醇的生产工艺有两种路线,一种是以乙醛为原料,巴豆醛缩合加氢法;另一种是以丙烯、合成气为原料的低压羰基合成法,该法是当今国际上最为先进的技术之一,目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料,经低压羰基合成生产粗丁醛,再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括:原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统,在NaOH存在、120℃和0.4MPa条件下,进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法,都必须经过丁烯醛/丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分,对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器,由于液相热容量较大,反应器内不用设置换热器。

根据反应条件,段间设置换热器移走反应热,防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢,加氢的压力为25.33MPa。

高压加氢的唯一优点是氢气耗量较少,所用的液相加氢催化剂为70%Ni、25%Cu、5%Mn,该催化剂要求氢气分压不低于3.5MPa,所以总高压时,尾气的氢气浓度可降低,氢耗少。

但采用该高压工艺,原料氢气必须高压压缩,电耗大、设备费用大,目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺,加氢压力为4.0-5.0MPa,加氢反应器形式采用填充床,反应温度为60-190℃。

气相加氢法由于操作压力相对较低,工艺设备简单而被广泛应用。

目前,工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

如U.D.J联合工艺中采用低压气相加氢,压力为0.59-0.69MPa。

低压羰基法生产丁辛醇工艺技术进展

・

1 6・

C e iaItr da hmclnemeie t

羰 基合成 法

中间体 ・

2t 年 第 0 08 ) 7期

21 A . D W

巴斯 夫 合 成 法 是 德 国 B S A F公 用 的 D V 羰 基 合 成 法 是 由 B S AY A F公 司 的低 压羰 基 合 成工 艺 采 用铑 的络 合 物 为催

i c u i g Da y Do M C a d AS , w r i u s d n l d n v / w、 C n B F e e d s s e .An h tae i i ci n o h y t e ii g c d t e sr t gc d r t f t e s n h szn e o

nl y

Ab ta tT re sr c : h e man e h oo is n o i tc n lge i lw p es r s nh szn b tn l n o tn l t c r o y, rsu e y te iig ua o a d ca o wi h ab n l

T e De eo me to o P e f r y t e i fB tn la d Oea o i h v lp n f L w rs u e S n h ss o u a o n tn lw t C ̄ h

S i- a , Z e- in , Z HIJn y n OU P i l g a HANG u — in J n xa

丁 醇 ( 括 正 丁 醇 和 异 丁 醇 ) 辛 醇 (一乙基 己 应条 件温 和 , 包 和 2 备受 生产 企业 的青 睐 。 目前 , 压羰 基法 低 醇, - H 是重 要 的精细 化工 原料 , 途十 分 广泛 。正 主 要 有 戴 维羰 基 合 成 法 、 菱 化 成 合 成法 、 2 E) 用 三 巴斯 夫 合 丁 醇 可 作溶 剂 、 产邻 苯 二 甲酸二 丁 酯 、 酸丁 酯 、 生 醋 磷 成法 等 。 酸 酯 类 增 塑 剂 , 可 以用 于 生 产 丁 醛 、 酸 、 胺 、 还 丁 丁 乳

低压铑羰基合成法制丁辛醇工艺简介

低压铑羰基合成法制丁辛醇工艺简介2中国五环工程有限公司湖北省武汉市 430000摘要:本文介绍了低压羰基合成法的反应机理及催化剂毒物,同时对低压铑羰基合成工艺技术进行了简介。

关键词:丁辛醇装置;低压铑法;羰基合成1、概述丁醇和辛醇是丙烯下游第三大衍生产品,作用重要的基本化工原料主要用作溶剂和生产增塑剂。

丁醇和辛醇可在同一装置中生产,生产方法主要有乙醛缩合法、发酵法、齐格勒法和羰基合成法等(1)。

随着生产技术的不断革新,羰基合成法成为目前丁辛醇的主要生成方法。

羰基合成方法是以丙烯、合成气为原料在催化剂作用下生成丁醛,丁醛再经加氢得到丁醇,也可利用丁醛缩合得到辛烯醛,辛烯醛加氢得到辛醇。

各羰基合成法区别主要在丙烯氢甲酰化工艺不同,按照压力区分可分为高压法、中压法和低压法,按照催化体系可分为钴法和铑法。

低压铑法因其较低的设备制造难度、简单的工艺流程、较高丙烯的转化率和正丁醛选择性成为目前最广泛应用的丁辛醇生产方法。

2、羰基合成反应机理工业上采用乙酰丙酮二羰基铑、三苯基膦乙酰丙酮羰基铑等为反应母体,在过量三苯基膦和CO存在情况下生成起催化作用的活性铑-膦络合物。

活性物铑-膦络合物处于一系列平衡中,当三苯基膦PPh浓度高时平衡向右移动,3当CO浓度高时平衡向左移动。

正丁醛生成机理如下:(1)在反应条件下,活性铑-膦络合物与丙烯生成烯烃铑络合物。

(2)烯烃铑络合物发生插入反应(3)烯烃铑络合物中的CO插入烃基与铑之间,得到酰基铑络合物(4)酰基铑络合物与H发生氧化加成,进而发生还原消去反应得到醛,并2释放催化剂络合物。

(5)释放的催化剂络合物再结合一分子CO得到,完成催化剂循环。

在发生烯烃铑络合物反应时,如果Rh与丙烯链端的的碳原子结合时即可得到正丁醛,如果Rh与中间的碳原子结合时即得到异丁醛。

3、低压铑法工艺简介目前普遍采用的低压铑法的生产技术有UCC/Davy/Johnson Mattey技术、三菱化成技术、巴斯夫技术,另外鲁尔改性铑法(中压法)因其优异的催化活性和易分离的水性催化剂也具有较强的竞争优势。

丁辛醇生产工艺

丁辛醇生产工艺丁辛醇的生产工艺有两种路线〜一种是以乙醛为原料〜巴豆醛缩合加氢法,另一种是以丙烯、合成气为原料的低压羰基合成法〜该法是当今国际上最为先进的技术之一〜目前世界丁辛醇70%是由丙烯羰基化法生产的。

它以丙烯、合成气为原料〜经低压羰基合成生产粗丁醛〜再经丁醛处理、缩合、加氢反应制得丁辛醇。

低压羰基合成法生产丁辛醇典型的流程包括: 原料净化、羰基合成、丁醛精制、缩合、加氢、粗醇精馏等工序。

丁醛精制是指粗丁醛除去轻组分后在异构塔内精馏分离得正丁醛和异丁醛。

缩合是指正丁醛脱去重组分后进入缩合系统〜在NaOH存在、120?和0.4MPa条件下〜进行醛醛缩合生成辛烯醛(EPA)。

加氢一般是指正、异丁醛或混合丁醛或辛烯醛加氢生产相应的醇。

但是不论采用那一种方法〜都必须经过丁烯醛/ 丁醛、辛烯醛加氢来制取丁醇和辛醇。

醛加氢是丁辛醇生产过程的重要组成部分〜对丁辛醇的产品质量和生产过程的经济性都有很大的影响。

1丁辛醇加氢工艺路线丁醛加氢制备丁醇和辛烯醛加氢制备辛醇的工业化工艺路线主要有气相法和液相法两种。

液相加氢反应采用多段绝热固定床反应器〜由于液相热容量较大〜反应器内不用设置换热器。

根据反应条件〜段间设置换热器移走反应热〜防止醛的缩合反应。

BASF公司曾经采用过高压液相加氢〜加氢的压力为25.33MPa高压加氢的唯一优点是氢气耗量较少〜所用的液相加氢催化剂为70%N、i 25%Cu、5%M〜n 该催化剂要求氢气分压不低于3.5MPa~所以总高压时〜尾气的氢气浓度可降低〜氢耗少。

但采用该高压工艺〜原料氢气必须高压压缩〜电耗大、设备费用大〜目前已经被淘汰。

BASF公司和三菱化成工艺中醛的加氢采用中压液相加氢工艺〜加氢压力为 4.0-5.0MPa〜加氢反应器形式采用填充床〜反应温度为60-190?。

气相加氢法由于操作压力相对较低〜工艺设备简单而被广泛应用。

目前〜工业上丁辛醇装置上大多采用铜系催化剂气相加氢工艺。

低压羰基合成丁辛醇工艺技术初探

丁醇和辛醇能在同一个装置中用羰基合成的方法制作,故而俗称为丁辛醇,其为无色透明、易燃的油状液体,是重要的精细化工原料,用途非常广泛。

丁醇可以分成正丁醇和异丁醇,正丁醇可用作溶剂、增塑剂等,异丁醇可用作石油生产的添加剂、抗氧剂等。

从应用领域来说,丁辛醇被广泛应用于石油化工、医药、食品卫生等行业。

1 低压羰基合成丁辛醇技术分析低压羰基合成丁辛醇技术最早产生于德国,1938年德国开发成功了羰基合成反应技术,紧接着迅速在西欧、北美等国家得到发展。

随着经济全球化的快速发展,丁辛醇工业的发展重点集中在低压羰基合成技术上,而该技术以其反应条件温和等优点而备受丁辛醇生产企业的喜爱。

羰基合成技术的工艺流程可分成三步:第一步,使丙烯与氢气发生甲酰化反应,制成正丁醛和异丁醛。

第二步,在正丁醛和异丁醛中加入氢气制成正丁醇和异丁醇。

第三步,正丁醛经过缩合反应,加氢之后就能合成丁辛醇。

这种施工技术可以分成高压法、低压法和中压法。

常见的戴维合成法是低压法,三菱化成合成法是中压法,巴斯夫合成法是高压法,下面简要介绍这三种合成法的基本工艺技术。

1.1 戴维合成法戴维合成法产生于20世纪70年代中期,是美国联合碳化物公司、英国戴维公司和英国约翰逊马瑟公司联合开发的一种新技术,并于1976年在美国建成世界第一台铑法低压羰基合成装置,该装置以丙烯、合成气为原料,以羰基铑为催化剂,在1.76MPa 低压环境下完成反应。

该合成法具有操作简单、流程短、设备少、反应条件要求低、催化剂活性高、设备材质要求低等优点,自上世纪70年代中期产生之初就得到了广泛应用,迅速在瑞典、日本、德国等国家得到发展。

我国也在1978年时引入一套戴维合成法的低压羰基合成装置。

近年来,美国联合碳化物公司与英国戴维公司又联合开发了第四代戴维液相羰基合成工艺。

与传统液相循环法相比,第四代戴维合成技术使用铑/异-44双亚磷酸盐催化体系,活动高,铑的浓度大幅度降低,在反应温度差不多时,第四代装置的反应压力更低。

丁辛醇羰基合成工艺原理

丁辛醇羰基合成工艺原理

丁辛醇羰基是一种重要的化学物质,广泛应用于有机合成、医药、香料等领域。

在化学合成中,以丁辛醇羰基合成工艺应用广泛,本文将从原理、工艺流程、应用等方面进行阐述。

一、原理

丁辛醇羰基的化学结构中,含有羰基(C=O)和羟基(OH)等官能团,是一种重要的活性化合物。

其合成原理主要包括两个步骤:第一步是丁辛醇与羰基化合物反应,生成丁辛醇羰基中间体;第二步是中间体进一步反应,生成最终的丁辛醇羰基。

二、工艺流程

以丁酸为原料,通过酯化反应得到丁酸丁酯,然后将丁酸丁酯加热至一定温度,加入氧化剂,进行氧化反应,生成丁酮。

接着,在丁酮中加入氢氧化钠溶液,进行羰基化反应,生成丁辛醇羰基。

反应完毕后,通过蒸馏、结晶等工艺步骤,从反应体系中提取纯净的丁辛醇羰基产物。

三、应用

丁辛醇羰基具有广泛的应用前景。

在有机合成中,可用于合成多种有机化合物,如乙酰化剂、羧酸酐化剂等;在医药领域,可用于合成抗生素、镇痛药等药物;在香料领域,可用于合成各种香精香料。

以丁辛醇羰基合成工艺是一种重要的化学合成方法,通过严谨的工艺流程,可实现对高纯度丁辛醇羰基产物的制备。

丁辛醇羰基在多个领域中具有广泛的应用前景,将为人们的生产和生活带来更多的便利。

丁辛醇羰基合成工艺原理

丁辛醇羰基合成工艺原理

丁辛醇羰基合成工艺原理

一、工艺概述

丁辛醇羰基合成工艺是一种通过氧化反应将丁辛醇转化为丁酮的化学合成方法。

该工艺主要包括氧化反应、分离提纯等步骤。

二、反应原理

该反应的主要原理是利用氧化剂将丁辛醇中的羟基氧化为羰基,生成丁酮。

具体反应方程式如下:

C8H18O + O2 → C8H16O + H2O

三、反应条件

1. 氧化剂:常用的氧化剂有过氧化氢、过硫酸铵等。

2. 催化剂:常用的催化剂有钼酸铵、钒酸铵等。

3. 温度:通常在60-80℃之间进行反应。

4. 反应时间:根据实际情况可调整反应时间,通常为2-4小时。

四、分离提纯

完成反应后,需要对产物进行分离和提纯。

通常采用蒸馏法或萃取法进行分离提纯,得到高纯度的丁酮产物。

五、工艺优点

1. 反应条件温和,反应效率高。

2. 产物纯度高,质量稳定可靠。

3. 工艺流程简单,易于实现工业化生产。

六、工艺应用

丁辛醇羰基合成工艺广泛应用于有机合成、医药制造等领域。

该工艺可以高效地将丁辛醇转化为丁酮,为相关产业提供了重要的原料和技术支持。

丁辛醇装置生产原理及工艺解读

大庆石化公司

一、产品用途 二、工艺技术路线及流程 三、装置存在问题 四、装置发展趋势 五、生产受控开展情况

大庆石化公司

一、产品用途

1.辛醇 辛醇,化学名为2-乙基己醇,主要用于生产 邻苯二甲酸二辛酯(DOP)和对苯二甲酸二辛酯, DOP产品素有王牌增塑剂之称,广泛用于聚氯乙烯、 合成橡胶、纤维素树脂的加工等。 2. 正丁醇 正丁醇属脂肪族饱和四碳醇,主要用于生产邻 苯二甲酸二丁酯和脂肪族二元酸脂类增塑剂,广泛 用于各种塑料和橡胶制品生产。

大庆石化公司

大庆石化公司

大庆石化公司

大庆石化公司

大庆石化公司

丁辛醇装置

丁辛醇装置采用以丙烯、合成气为原料,以 羰基铑/三苯基膦络合物为催化剂的低压羰基合成 方法生产混合丁醛(正丁醛和异丁醛),若丁醇生

产,混合丁醛进入加氢系统,生成混合丁醇,再经

过精馏脱出轻重组份、异构物分离生成正丁醇和异 丁醇。若辛醇生产,混合丁醛先经过异构物分离, 分离出的正丁醛醛醛缩和,生成辛烯醛,再加氢、 精馏脱出轻重组份,最后生成辛醇。

大庆石化公司

为了更好地完成2007大检修任务,车间从4月初开 始,严格按照生产受控要求准备大检修材料,编制节点 式大检修统筹图、节点式开工统筹图和节点式停工统筹 图各一套,对大检修开停工操作卡进行细化,最终将《 丁辛醇装置大检修停工操作卡》细化为446步;《丁辛 醇装置大检修开工操作卡》细化为774步;《造气装置 大检修停工操作卡》细化为296步,《造气装置大检修 开工操作卡》细化为304步。将操作卡及确认单编制成 表格形式,每一步都记录具体的动作时间,执行人每完 成一个动作都要在相应位置签字,避免因漏项导致的操 作事故。大检修全过程严格执行“四有工作法”和“四 有一卡”,真正实现了“安全、绿色、优质”的检修理 念。实现一次开车成功。

低压羰基合成丁辛醇的生产工艺分析

低压羰基合成丁辛醇的生产工艺分析摘要:丁辛醇是基本的化工材料,可用作增塑剂、溶剂、脱水剂、消泡剂等,被广泛应用于橡胶制品的生产中。

低压羰基合成技术作为当前丁辛醇生产的重要工艺,在世界各国得到广泛利用,其具体生产技术主要有戴维合成法、三菱化成合成法、巴斯夫合成法。

本文先介绍低压羰基合成丁辛醇的生产工艺,然后简单分析我国的丁辛醇生产工艺发展现状以及丁辛醇生产工艺技术的发展趋势。

关键词:丁辛醇;低压羰基现状;发展趋势丁醇和辛醇能在同一个装置中用羰基合成的方法制作,故而俗称为丁辛醇,其为无色透明、易燃的油状液体,是重要的精细化工原料,用途非常广泛。

丁醇可以分成正丁醇和异丁醇,正丁醇可用作溶剂、增塑剂等,异丁醇可用作石油生产的添加剂、抗氧剂等。

从应用领域来说,丁辛醇被广泛应用于石油化工、医药、食品卫生等行业。

1、低压羰基合成丁辛醇技术分析低压羰基合成丁辛醇技术最早产生于德国,1938年德国开发成功了羰基合成反应技术,紧接着迅速在西欧、北美等国家得到发展。

随着经济全球化的快速发展,丁辛醇工业的发展重点集中在低压羰基合成技术上,而该技术以其反应条件温和等优点而备受丁辛醇生产企业的喜爱。

羰基合成技术的工艺流程可分成三步:第一步,使丙烯与氢气发生甲酰化反应,制成正丁醛和异丁醛。

第二步,在正丁醛和异丁醛中加入氢气制成正丁醇和异丁醇。

第三步,正丁醛经过缩合反应,加氢之后就能合成丁辛醇。

这种施工技术可以分成高压法、低压法和中压法。

常见的戴维合成法是低压法,三菱化成合成法是中压法,巴斯夫合成法是高压法,下面简要介绍这三种合成法的基本工艺技术。

1.1 戴维合成法戴维合成法产生于20世纪70年代中期,是美国联合碳化物公司、英国戴维公司和英国约翰逊马瑟公司联合开发的一种新技术,并于1976年在美国建成世界第一台铑法低压羰基合成装置,该装置以丙烯、合成气为原料,以羰基铑为催化剂,在1.76MPa低压环境下完成反应。

该合成法具有操作简单、流程短、设备少、反应条件要求低、催化剂活性高、设备材质要求低等优点,自上世纪70年代中期产生之初就得到了广泛应用,迅速在瑞典、日本、德国等国家得到发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低压羰基合成丁辛醇的生产工艺分析

发表时间:2018-12-17T17:10:36.807Z 来源:《基层建设》2018年第31期作者:刘鑫1 胡远明2 [导读] 摘要:丁辛醇是基本的化工材料,可用作增塑剂、溶剂、脱水剂、消泡剂等,被广泛应用于橡胶制品的生产中。

1.吉林石化公司化肥厂技术科吉林省吉林市 132000;

2.吉林石化公司化肥厂丁辛醇车间吉林省吉林市 132000

摘要:丁辛醇是基本的化工材料,可用作增塑剂、溶剂、脱水剂、消泡剂等,被广泛应用于橡胶制品的生产中。

低压羰基合成技术作为当前丁辛醇生产的重要工艺,在世界各国得到广泛利用,其具体生产技术主要有戴维合成法、三菱化成合成法、巴斯夫合成法。

本文先介绍低压羰基合成丁辛醇的生产工艺,然后简单分析我国的丁辛醇生产工艺发展现状以及丁辛醇生产工艺技术的发展趋势。

关键词:丁辛醇;低压羰基现状;发展趋势

丁醇和辛醇能在同一个装置中用羰基合成的方法制作,故而俗称为丁辛醇,其为无色透明、易燃的油状液体,是重要的精细化工原料,用途非常广泛。

丁醇可以分成正丁醇和异丁醇,正丁醇可用作溶剂、增塑剂等,异丁醇可用作石油生产的添加剂、抗氧剂等。

从应用领域来说,丁辛醇被广泛应用于石油化工、医药、食品卫生等行业。

1、低压羰基合成丁辛醇技术分析

低压羰基合成丁辛醇技术最早产生于德国,1938年德国开发成功了羰基合成反应技术,紧接着迅速在西欧、北美等国家得到发展。

随着经济全球化的快速发展,丁辛醇工业的发展重点集中在低压羰基合成技术上,而该技术以其反应条件温和等优点而备受丁辛醇生产企业的喜爱。

羰基合成技术的工艺流程可分成三步:第一步,使丙烯与氢气发生甲酰化反应,制成正丁醛和异丁醛。

第二步,在正丁醛和异丁醛中加入氢气制成正丁醇和异丁醇。

第三步,正丁醛经过缩合反应,加氢之后就能合成丁辛醇。

这种施工技术可以分成高压法、低压法和中压法。

常见的戴维合成法是低压法,三菱化成合成法是中压法,巴斯夫合成法是高压法,下面简要介绍这三种合成法的基本工艺技术。

1.1 戴维合成法

戴维合成法产生于20世纪70年代中期,是美国联合碳化物公司、英国戴维公司和英国约翰逊马瑟公司联合开发的一种新技术,并于1976年在美国建成世界第一台铑法低压羰基合成装置,该装置以丙烯、合成气为原料,以羰基铑为催化剂,在1.76MPa低压环境下完成反应。

该合成法具有操作简单、流程短、设备少、反应条件要求低、催化剂活性高、设备材质要求低等优点,自上世纪70年代中期产生之初就得到了广泛应用,迅速在瑞典、日本、德国等国家得到发展。

我国也在1978年时引入一套戴维合成法的低压羰基合成装置。

近年来,美国联合碳化物公司与英国戴维公司又联合开发了第四代戴维液相羰基合成工艺。

与传统液相循环法相比,第四代戴维合成技术使用铑/异-44双亚磷酸盐催化体系,活动高,铑的浓度大幅度降低,在反应温度差不多时,第四代装置的反应压力更低。

由于该工艺的原材料转化率非常高,故而不需要进行循环转化,甲酰化反应可以实现一次性转化。

该合成工艺是当前国际市场上最先进的丁辛醇生产工艺,其与同等规模的其他丁辛醇生产装置相比具有投资少、总固定成本少等优点。

目前世界各国所配备的该装置生产能力约占丁辛醇羰基合成总量的40%。

1.2 三菱化成合成法

三菱化成合成法由日本三菱公司开发,采用铑络合物作为催化剂,将催化剂、丙烯和合成气送入到反应器中,在100-120℃的温度和1.7MPa的压力下发生反应,最终合成想要的物质。

催化剂在循环转化中会产生少量的废催化剂,需要将其抽出,并将新催化剂送入到反应器中,补充减少的能量。

如图1所示为三菱化成合成工艺流程。

该合成工艺具有反应压力小、温度适中、产物正异构比较高、物料对设备无腐蚀性等优点,但是其流程长、设备多,总投资和固定投资比较高。

1.3 巴斯夫合成法

巴斯夫合成法是德国巴斯夫公司设计出来的,催化剂为铑络合物,催化剂循环工艺为液相循环工艺,每年需抽出反应器中的10%-15%的催化剂进行工厂化再生,并补充进去新的催化剂。

如图2为巴斯夫合成法的工艺流程,该工艺将铑络合物催化溶液、丙烯、合成气送入到塔式反应器中,在100℃和2.0MPa的环境下进行反应,最终生成想要的物质。

在这个过程中,丙烯的转化率是96%,产物的正异构比为9:8。

该工艺具有操作温度低、反应压力低、操作简单、物料对设备无腐蚀性等优点,是当前重要的羰基合成技术之一。

2、我国羰基合成丁辛醇技术现状

北京化工研究院成功研制铑磷络合催化剂、合成气催化剂和丙净催化剂,并在大庆和齐鲁分公司的戴维羰基合成装置中应用多年,达到同类催化剂的先进水平。

2001年,该研究院开展“低压羰基合成铑-双磷催化剂体系研究”项目,开发出来的催化剂体系在丙烯羰基合成反应中应用,实验结果表面,其与铑-单磷催化体系相比,铑的浓度得到显著降低,最终生成的正异构比从原来的10:1提高到21.5:1,正异构比得到显著提高。

中科院大连化学物理研究所研究出一种由主活性组分、助剂、载体和有机均相催化剂配体4个部分组成的催化剂体系。

其中,活性组分由Rh、Pt、Ru组成;助剂则是来自第VB、IVB族的金属元素,如:V、Mn;载体为活性炭或二氧化硅;有机均相催化剂配体为三苯基膦、氧化三苯基膦等。

适当助剂的增加可以提高催化剂的反应速度和稳定性。

虽然三苯基膦TPP并不是易挥发性的物料,但其中有一小部分会在降膜蒸发器中蒸发掉。

三苯基膦蒸发的量随着降膜蒸发器的操作温度增加而增加。

因此限制蒸发出的粗醛中三苯基膦量少于40ppm,以减少三苯基膦的损失,使最后成为废液燃料的三苯基膦输送到下游工序的物流减到最小量。

因为如果三苯基膦到了下游工序的辛烯醛蒸发器,作为一种毒剂,它会严重毒害加氢催化剂。

当降膜蒸发器温度增加时,就需要通过喷嘴将少量的粗醛喷入蒸发器收集槽,以减少降膜蒸发器中的三苯基膦在蒸发醛中的含量。

但这部分的喷淋流量也不能太高,否则会引起降膜蒸发器的催化剂中汽提出的重组分冷凝,使得这些重组分循环到羰基合成反应器中,慢慢的便能聚集起来,使得尾流比下降。

喷淋量控制按既能除去羰基合成反应器形成的重组分又能使三苯基膦损失减少到最低的原则调控。

一般情况下,设定喷淋量为采出粗醛量的2%。

3、丁辛醇技术的发展趋势

随着科学技术的发展和经济全球一体化进程的加快,我国的丁辛醇技术研发重点依然集中在催化剂和催化体系上,主要发展趋势为:第一,铑催化技术是当前丁辛醇领域的主要技术之一,目前仍然采用循环工艺,未来的研究方向是研发单程工艺。

进一步完善丁辛醇羰基合成丁辛醇工艺技术,研发新型催化剂配位体,从而达到改善铑催化剂整体性能的目的。

目前常见的催化剂配位体为双亚磷酸盐,其具有毒性小、挥发性低、稳定性强、活性高等特点。

第二,新型羰基合成技术。

铑金属资源非常匮乏,为降低合成成本、提高效率,还需不断开发新的非铑催化剂的羰基合成技术。

据称,日本工业技术研究院开发出了一种双磷配位体的铂系催化剂。

英荷Shell公司研发出来铂系络合物催化剂。

美国UCC公司研发出了一种非金属钼系催化剂。

德国Hoechst公司开发出一种水溶性钴族化合物催化剂。

4、结束语

从丁辛醇行业来说,应重点研发羰基合成技术,努力开发丁辛醇生产的全台技术,重视羰基合成反应技术的研发,进行反应器的技术攻关,努力减少羰基合成装置的进口,最终实现羰基合成装置的国产化。

我国在羰基合成技术的催化剂研究上取得了巨大成功,今后依旧要持之以恒地进行催化剂以及配位体的研究,开发出更多高效非铑催化剂。

本文简单介绍了丁辛醇羰基合成技术工艺,并分析了我国丁辛醇技术研究现状以及未来发展趋势,供同行指正。

参考文献

[1]邹佩良,张俊先.低压羰基法生产丁辛醇工艺技术进展[J]化工中间体2008(7).

[2]赵敏.低压液相循环羰基合成工艺研究[J].苏州大学:2012年.

[3]李仕超.丁辛醇工艺技术进展及选择[J].四川化工,2009(3).

[4]杨贵林.丁辛醇的生产技术现状及发展趋势分析[J].化工管理,2013(14).。