产品初始过程流程图(示例)

合集下载

初始流程图- 试产

关键特性 特殊特性 ◆

过程流程图

文件版本:A/0 产品名称: EPS 产品代号: P141

样件

过程 序号

制造/ 装配◇

操 搬运

○ ○

○

010

◇

试产

作 存贮

△

△

NO:KTGY02-EPS-P141

编 制:陈佶

日 期:

审 核:

日 期:

生 产 批 准:

日 期:

总 成 组 装

过程操

关键特性 特殊特性

检验

□

作描述

◆

零部件采购

□

入库检验

入库存贮

领料

印锡膏A

◆

020

◇

自动贴片A

030

□

贴片检查A

040

◇

回流焊A

◆

050

□

AOI板面检测A

060

◇

印锡膏B

◆

070

◇

自动贴片B

080

□

贴片检查B

090

◇

回流焊B

◆

100

□

AOI板面检测B

过程流程图

文件版本:A/0 产品名称: EPS 产品代号: P141

样件

过程

过程流程图

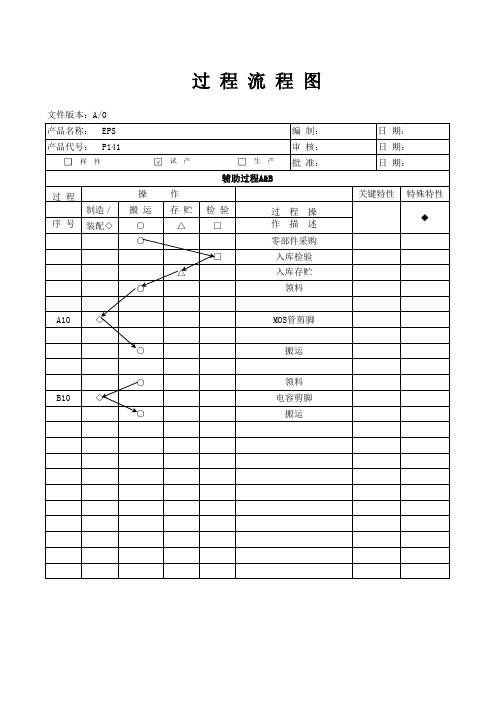

文件版本:A/0 产品名称: EPS 产品代号: P141

样件

过程 序号

制造/ 装配◇

操 搬运

○ ○

○

试产

作 存贮

△

△

生产

辅助过程A&B

编 制: 审 核: 批 准:

检验 □

□

过程操 作描述

零部件采购 入库检验 入库存贮

领料

A10

过程流程图

文件版本:A/0 产品名称: EPS 产品代号: P141

样件

过程 序号

制造/ 装配◇

操 搬运

○ ○

○

010

◇

试产

作 存贮

△

△

NO:KTGY02-EPS-P141

编 制:陈佶

日 期:

审 核:

日 期:

生 产 批 准:

日 期:

总 成 组 装

过程操

关键特性 特殊特性

检验

□

作描述

◆

零部件采购

□

入库检验

入库存贮

领料

印锡膏A

◆

020

◇

自动贴片A

030

□

贴片检查A

040

◇

回流焊A

◆

050

□

AOI板面检测A

060

◇

印锡膏B

◆

070

◇

自动贴片B

080

□

贴片检查B

090

◇

回流焊B

◆

100

□

AOI板面检测B

过程流程图

文件版本:A/0 产品名称: EPS 产品代号: P141

样件

过程

过程流程图

文件版本:A/0 产品名称: EPS 产品代号: P141

样件

过程 序号

制造/ 装配◇

操 搬运

○ ○

○

试产

作 存贮

△

△

生产

辅助过程A&B

编 制: 审 核: 批 准:

检验 □

□

过程操 作描述

零部件采购 入库检验 入库存贮

领料

A10

产品过程流程图

产品过程流程图

制定部门:技术部制定日期:2018年05月12日

产品名称

换向器

顾客名称

规格/型号

版本

A

阶段状态

■第一阶段(初始)□第三阶段

修订日期

年月日

步骤

过程

流程

过程流程

名称

机器设备/

测量设备

产品特性

过程特性

搬运

方式

特殊特性符号

备注

05

◇

△

□

□

□

□

□

□

□

◇

进货检验

千分尺

外观

外径

直流电桥

电阻率

入库/贮存

打头

打头机

直径

辊轧轧梯Leabharlann 机千分尺长度★

厚度

★

退火

退火炉

硬度计

硬度

(50±5°)

温度

时间

第一道拉拔

拉丝机

千分尺

外观

☆

弦长

★

☆

厚度

☆

第二道拉拔

拉丝机

千分尺

外观

弦长

厚度

第三道拉拔

拉丝机

千分尺

外观

弦长

厚度

成型拉拔

拉丝机

千分尺

外观

弦长

厚度

检验

千分尺

外观

弦长

备注

1.“◇”表示检验、“□”表示加工、“→”表示搬运、“△”表示贮存、“☆”表示返工/返修

2.“★”表示产品与安全有关的特殊特性符号;“☆”表示产品与安全无关的特殊特性符号。

核准

审查

制

表

制定部门:技术部制定日期:2018年05月12日

产品名称

换向器

顾客名称

规格/型号

版本

A

阶段状态

■第一阶段(初始)□第三阶段

修订日期

年月日

步骤

过程

流程

过程流程

名称

机器设备/

测量设备

产品特性

过程特性

搬运

方式

特殊特性符号

备注

05

◇

△

□

□

□

□

□

□

□

◇

进货检验

千分尺

外观

外径

直流电桥

电阻率

入库/贮存

打头

打头机

直径

辊轧轧梯Leabharlann 机千分尺长度★

厚度

★

退火

退火炉

硬度计

硬度

(50±5°)

温度

时间

第一道拉拔

拉丝机

千分尺

外观

☆

弦长

★

☆

厚度

☆

第二道拉拔

拉丝机

千分尺

外观

弦长

厚度

第三道拉拔

拉丝机

千分尺

外观

弦长

厚度

成型拉拔

拉丝机

千分尺

外观

弦长

厚度

检验

千分尺

外观

弦长

备注

1.“◇”表示检验、“□”表示加工、“→”表示搬运、“△”表示贮存、“☆”表示返工/返修

2.“★”表示产品与安全有关的特殊特性符号;“☆”表示产品与安全无关的特殊特性符号。

核准

审查

制

表

线束零件初始过程流程图模板

文件编号:

线束零件初始过程流程图模板

项目代号:

过程编号 Process

No.

过程名称 Process Name

产品名称Product Name:

组装线 (16芯)

过程流程/Process Flow

机器设备、工装、测量设备

操作Operate 检验Inspect 储存Storage 返工Rework

□

◇

■

○

Machine equipment、 tooling、measuring equipment

产品代号Product Code:

变差源 Variation Source

产品特性 Product Characteristics

分类 Class

所需劳保用品 Labor protection

supplies

10

原料采购

□

20

检验

◇

卡尺、称

包装、批号、外观、 特性

30

原料入库

■

40

发料

□

50

原来烘干

□

干燥机

烘料温度、时间

产品气泡、银丝

60

线材加工焊接

□

70

功能测试

80

பைடு நூலகம்外观检验

90

包装

□

美工刀、钢尺 胶带

1.尺寸合格 2.外观符合要求

装箱数量

100

入库

□

编制:

■

审核:

批准:

堆放层数

线束零件初始过程流程图模板

项目代号:

过程编号 Process

No.

过程名称 Process Name

产品名称Product Name:

组装线 (16芯)

过程流程/Process Flow

机器设备、工装、测量设备

操作Operate 检验Inspect 储存Storage 返工Rework

□

◇

■

○

Machine equipment、 tooling、measuring equipment

产品代号Product Code:

变差源 Variation Source

产品特性 Product Characteristics

分类 Class

所需劳保用品 Labor protection

supplies

10

原料采购

□

20

检验

◇

卡尺、称

包装、批号、外观、 特性

30

原料入库

■

40

发料

□

50

原来烘干

□

干燥机

烘料温度、时间

产品气泡、银丝

60

线材加工焊接

□

70

功能测试

80

பைடு நூலகம்外观检验

90

包装

□

美工刀、钢尺 胶带

1.尺寸合格 2.外观符合要求

装箱数量

100

入库

□

编制:

■

审核:

批准:

堆放层数

IATF16949 初始过程流程图

4.1.3 φ 3+0.20、φ 6+0.2+0.1、2.50-0.1. 4.2 4.2.1 完好无破损,零件型号标识清晰,包装正确无误 4.2.2 1、电路板表面干净平整,无毛刺,无影响使用的裂纹。2、电路板上六个触点 采用镀金处理方法。

4.2.3 32.8-0.1-0.2,34.6-0.1-0.2,33.4-0.1-0.2,20.5-0.1-0.2,31.1-0.1-0.2 4.3 4.3.1 完好无破损 4.3.2 无裂纹、去毛刺,共23圈有效圈数21圈,两端各并1圈 4.3.3 2.20-0.2、17.9、φ 0.3 4.4 4.4.1 完好无破损 4.4.2 无裂纹、去毛刺,共6圈有效圈数4圈,两端各并1圈 4.4.3 9.6,2.10-0.1,φ 0.2. 4.5 4.5.1 4.5.2 4.5.3 Φ 2.5 4.6 4.6.1 包装、数量符合要求 4.6.2 定置存放、防潮防腐、先进先出 4.6.3 3年 5 5.1 5.2 5.3 5.4 5.5 5.6 5.7 5.8 5.9 LR字体为黑体字,字高4,字宽3,采用激光雕刻工艺,雕刻深度0.1 mm,雕刻 线条流畅、清晰。 MIRROR字体为黑体字,字高4,字宽3,采用激光雕刻工艺,雕刻深度0.1 mm, 雕刻线条流畅、清晰。 在小弹簧上打适量的触点油放入滑动块孔内,将触点压入,要求触点在滑动块 上上下滑动顺畅,无卡滞现象,小弹簧压力适中。 电路板牢固可靠地焊接在底座上,焊点圆滑美观无虚焊、漏焊、短路等缺陷。 焊接完毕对电路板表面进行清洗,电路板表面不得有焊渣、助焊剂残留。 在大弹簧一端沾适量的润滑油插入LR按钮定位孔中,再将钢珠放入大弹簧顶端 。最后将装好的LR按钮卡入外壳正确部位,LR钮方向不得装反,安装到位,且 运动灵活不卡滞。 在滑动块组件底部涂适量的润滑油,安装到位。再将导电胶装搭到外壳相应部 位,将底座组件正确卡入外壳。 装配方向正确,且运动灵活不卡滞,工作可靠。 面板与后视镜外壳卡扣到位,安装方向正确。

初始过程流程图

喷嘴温度:45%~65%。料温1:180±10℃。料温 2:175±10℃。料温3:175±10℃。注射时间:3~ 5S。保压时间:2~4S。冷却时间:12~15S。周 期:25~35S。保压1:45%~55%。注射1:45%~ 55%。注射2:60%~70%。注射3:60%~70%。

喷嘴温度:45%~65%。料温1:180±10℃。料温 2:175±10℃。料温3:175±10℃。注射时间:3~ 5S。保压时间:2~4S。冷却时间:12~15S。周 期:20~30S。保压1:50%~60%。注射1:45%~ 55%。注射2:50%~60%。注射3:55%~65%。

5.2

MIRROR字体为黑体字,字高4,字宽3,采用激光雕刻工艺,雕刻深度0.1 mm, 雕刻线条流畅、清晰。

组装滑动块组件

5.3

在小弹簧上打适量的触点油放入滑动块孔内,将触点压入,要求触点在滑动块上 上下滑动顺畅,无卡滞现象,小弹簧压力适中。

焊接电路板与大底座 5.4 电路板牢固可靠地焊接在底座上,焊点圆滑美观无虚焊、漏焊、短路等缺陷。

3.6

3.6.1

3.6.2 3.6.3

5.1+0.050,1+0.10,1.3+0.1+0.05,6.8+0.10,8.60-0.1

喷嘴温度:45%~65%。料温1:200±10℃。料温 2:210±10℃。料温3:200±10℃。注射时间:2~ 4S。保压时间:2~4S。冷却时间:10~15S。周 期:15~25S。保压1:70%~80%。。注射1:70%~ 80%。注射2:80%~90%。注射3:80%~90%

3/7

过程 制造 移动 储存 检验

编号 ◆ ● ▲ ■

4.3.1

喷嘴温度:45%~65%。料温1:180±10℃。料温 2:175±10℃。料温3:175±10℃。注射时间:3~ 5S。保压时间:2~4S。冷却时间:12~15S。周 期:20~30S。保压1:50%~60%。注射1:45%~ 55%。注射2:50%~60%。注射3:55%~65%。

5.2

MIRROR字体为黑体字,字高4,字宽3,采用激光雕刻工艺,雕刻深度0.1 mm, 雕刻线条流畅、清晰。

组装滑动块组件

5.3

在小弹簧上打适量的触点油放入滑动块孔内,将触点压入,要求触点在滑动块上 上下滑动顺畅,无卡滞现象,小弹簧压力适中。

焊接电路板与大底座 5.4 电路板牢固可靠地焊接在底座上,焊点圆滑美观无虚焊、漏焊、短路等缺陷。

3.6

3.6.1

3.6.2 3.6.3

5.1+0.050,1+0.10,1.3+0.1+0.05,6.8+0.10,8.60-0.1

喷嘴温度:45%~65%。料温1:200±10℃。料温 2:210±10℃。料温3:200±10℃。注射时间:2~ 4S。保压时间:2~4S。冷却时间:10~15S。周 期:15~25S。保压1:70%~80%。。注射1:70%~ 80%。注射2:80%~90%。注射3:80%~90%

3/7

过程 制造 移动 储存 检验

编号 ◆ ● ▲ ■

4.3.1

初始过程流程图经典范例

防锈处理

涂装机

P13

□包 装

产品包装

包装机

防锈油保质期

P14

△

入库

搬运车 7#仓库

仓库温湿度 通风条件

1.“◇”表示检验、“□”表示加工、“→”表示搬运、“△”表示贮存、“◎”表示返工/返修;

备 2.“★”表示与安全或法规有关的特殊特性符号——关键特性;“☆”表示很大程度影响产品的功能、性能、安装

注

更新日期: 2018-9-5 顾 客: YYY 公司

特殊 特性 分类

☆

☆

备注

--球化剂、XX 剂、覆膜砂为 过程辅料,均 不构成目标 产品成分,因 此不是“产品 特性”。 -- 过 程 流 程 符号说明见 文末备注 1。

-- 特 殊 特 性 符号说明见 文末备注 2。

☆ ☆ ☆

☆

☆ ☆

P08

□

分离

分离机 铸件表面质量

过程流程图

过程流程图编号:PFD20180801

■ 初始

□ 试生产 □ 量产

主要联系人/电话:XXX

编制日期: 2018-8-4

核心小组人员: 工艺工程师-XXX、设备工程师-XXX、生产主管-XXX、质量工程师-XXX

零件名称/描述: SX-12,铸造件

供应商/工厂批准/日期: XXX 有限公司/ 2018-9-5

本体成分 C 含量

本体化学

材质分析仪 本体成分 Si 含量

☆

品 成分检验

P09

◇

质

检

金相

本体成分 Mn 含量

金相分析仪

金相

☆

验

硬度

硬度计

硬度

☆

抗拉测试 拉伸测试机

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表4-15 产品初始过程流程图(示例)

零件编号:1227 3267

零件描述:气缸盖垫片(金属型)、(上页、下页0Cr18Ni9厚度δ0.25±0.01,中间板Ⅰ0Cr18Ni9厚度δ0.35±0.02,中间板Ⅱ1Cr17Ni7厚度δ0.25±0.01)

工序号

加工

检验

移动

存放

操作描述

关键产品特性

关键过程特性

续表

零件编号:1227 3267

零件描述:气缸盖垫片(金属型)、(上页、下页0Cr18Ni9厚度δ0.25±0.01,中间板Ⅰ0Cr18Ni9厚度δ0.35±0.02,中间板Ⅱ1Cr17Ni7厚度δ0.25±0.01)

工序号

加工

检验

移动

存放

操作描述

关键产品特性

关键过程特性

●

■

▲

26

■

检验

27

●

中间板Ⅰ翻边

16

■

检验

17

●

下页压波

高度0.3±0.05

18

■

检验

19

车间内转序

20

●

中间板Ⅱ冲孔

Φ122+0.5,Φ12.4+0.1,水孔、螺栓孔、燃烧室孔、推杆孔位置和直径尺寸

21

■

检验

22

●

中间板Ⅱ压波

高度0.3±0.05

23

■

检验

24

车间内转序

25

●

中间板Ⅰ冲孔

Φ106±0.2,Φ12.4+0.1,水孔、螺栓孔燃烧室孔、推杆孔位置和直径尺寸

3.5±0.2

■

检验

车间内转序

●

将上页、下页、中间板Ⅰ、中间板Ⅱ进行表面处理

●

将上页、下页、中间板Ⅰ、中间板Ⅱ进行滚涂FQ-HD

涂料FQ-HD配比500:2000

●

将上页、下页、中间板Ⅰ、中间烘烤

温度115℃±5℃;时间10±1min

■

检验

车间内转序

●

将上页、下页、中间板Ⅰ、中间板Ⅱ按照顺序进行组装,铆钉眼

●

■

▲

01

■

按技术要求对原料厚度进行检验

上页、中间板Ⅱ、下页厚度δ0.25±0.01,中间板Ⅰ厚度δ0.35±0.02

02

▲

原材料入库存放

03

领取原材料到剪裁机前

04

●

上页冲孔

Φ113+0.5,Φ12.4+0.1,51,52,水孔、燃烧室孔、推杆孔螺栓孔位置和直径尺寸

05

■

检验

06

●

上页压波

高度0.3±0.05

Φ3.5,Φ5+1,0.9±0.05等尺寸

■

检验

车间内转序

●

表面喷涂FQ-B

涂料FQ-B配比

500:(15-25):200

●

烘干

温度150℃±5℃;时间15±1min

■

检验

转序到包装车间

■

外观检验

●

包装

▲

入库

编制/日期:批准/日期:

07

■

检验

08

●

上页打标识、商标、产品号

09

车间内转序

10

●

下页冲孔

Φ113+0.5,Φ12.4+0.1,51,52,水孔、燃烧室孔、推杆孔螺栓孔位置和直径尺寸

11

■

检验

12

●

下页压波

高度0.3±0.05

13

■

检验

14

车间内转序

15

●

中间板Ⅱ冲孔

Φ122+0.5,Φ12.4+0.1,水孔、螺栓孔、燃烧室孔、推杆孔位置和直径尺寸

零件编号:1227 3267

零件描述:气缸盖垫片(金属型)、(上页、下页0Cr18Ni9厚度δ0.25±0.01,中间板Ⅰ0Cr18Ni9厚度δ0.35±0.02,中间板Ⅱ1Cr17Ni7厚度δ0.25±0.01)

工序号

加工

检验

移动

存放

操作描述

关键产品特性

关键过程特性

续表

零件编号:1227 3267

零件描述:气缸盖垫片(金属型)、(上页、下页0Cr18Ni9厚度δ0.25±0.01,中间板Ⅰ0Cr18Ni9厚度δ0.35±0.02,中间板Ⅱ1Cr17Ni7厚度δ0.25±0.01)

工序号

加工

检验

移动

存放

操作描述

关键产品特性

关键过程特性

●

■

▲

26

■

检验

27

●

中间板Ⅰ翻边

16

■

检验

17

●

下页压波

高度0.3±0.05

18

■

检验

19

车间内转序

20

●

中间板Ⅱ冲孔

Φ122+0.5,Φ12.4+0.1,水孔、螺栓孔、燃烧室孔、推杆孔位置和直径尺寸

21

■

检验

22

●

中间板Ⅱ压波

高度0.3±0.05

23

■

检验

24

车间内转序

25

●

中间板Ⅰ冲孔

Φ106±0.2,Φ12.4+0.1,水孔、螺栓孔燃烧室孔、推杆孔位置和直径尺寸

3.5±0.2

■

检验

车间内转序

●

将上页、下页、中间板Ⅰ、中间板Ⅱ进行表面处理

●

将上页、下页、中间板Ⅰ、中间板Ⅱ进行滚涂FQ-HD

涂料FQ-HD配比500:2000

●

将上页、下页、中间板Ⅰ、中间烘烤

温度115℃±5℃;时间10±1min

■

检验

车间内转序

●

将上页、下页、中间板Ⅰ、中间板Ⅱ按照顺序进行组装,铆钉眼

●

■

▲

01

■

按技术要求对原料厚度进行检验

上页、中间板Ⅱ、下页厚度δ0.25±0.01,中间板Ⅰ厚度δ0.35±0.02

02

▲

原材料入库存放

03

领取原材料到剪裁机前

04

●

上页冲孔

Φ113+0.5,Φ12.4+0.1,51,52,水孔、燃烧室孔、推杆孔螺栓孔位置和直径尺寸

05

■

检验

06

●

上页压波

高度0.3±0.05

Φ3.5,Φ5+1,0.9±0.05等尺寸

■

检验

车间内转序

●

表面喷涂FQ-B

涂料FQ-B配比

500:(15-25):200

●

烘干

温度150℃±5℃;时间15±1min

■

检验

转序到包装车间

■

外观检验

●

包装

▲

入库

编制/日期:批准/日期:

07

■

检验

08

●

上页打标识、商标、产品号

09

车间内转序

10

●

下页冲孔

Φ113+0.5,Φ12.4+0.1,51,52,水孔、燃烧室孔、推杆孔螺栓孔位置和直径尺寸

11

■

检验

12

●

下页压波

高度0.3±0.05

13

■

检验

14

车间内转序

15

●

中间板Ⅱ冲孔

Φ122+0.5,Φ12.4+0.1,水孔、螺栓孔、燃烧室孔、推杆孔位置和直径尺寸