螺旋弹簧失效分析

烧结机振动筛螺旋弹簧失效原因分析

图 5 断 裂 Βιβλιοθήκη 及 脱 碳 组 织 ×8 0维普资讯

维普资讯

攀 钢 技 术

・ 3 2 ・

烧 结 机 振 动 筛 螺 旋 弹 簧 失 效 原 因 分 析

刘 锦 燕 ,陈 兴 元 ,陈 亚 彪

( 钢钢研 院 ) 攀

摘 要 :通 过 失 效 分 析 , 清 了 烧 结 机 振 动 筛 弹 簧 疲 劳 断 裂 和 弹 性 过 早 松 弛 的 原 因 , 估 了 同 一 批 弄 评 未 用 弹 簧 的 实 物 质 量 。 结 果 表 明 , 簧 疲 劳 断 裂 是 由 表 面 原 始 的 微 裂 纹 造 成 , 簧 弹 性 过 早 松 弛 弹 弹 是 组 织 不 良 和 严 重 脱 碳 的结 果 。 未 用 弹 簧 既 存 在 组 织 不 良也 存 在 表 面 裂 纹 。 关 键 词 : 簧 ;疲 劳 断 裂 ;松 弛 效 应 弹

%

为0 0H , 2 热处理 后 的 HR C=4 ~4 , 用 过程 5 9使 中无 过载 和异 常情 况 发 生 。由于 弹簧 的断裂 和

表 1 6 S2 0 i Mn弹 簧 的 化 学 成 分

由表 1可 知 , 裂 弹 簧 和 失 效 弹 簧 的 成 断 分 与 6 S2 0 iMn的标 准 成 分 不 符 , 中 S 含量 其 i 低 , Mn含 量 高 , 用 弹 簧 的成 分 在 6 S2 未 0 iMn

8 %左右 的 弹簧 由于弹性松 弛而失效 , 5 部分弹簧 产 生过早 断裂 。据 介 绍 , 厂技 术 条 件要 求 : 该 其 材质 为 常 规 弹 簧 钢 6 S Mn 弹 簧 高 度 为 20 0i , 2 4 nr, Ll g 弹簧直 径 为O 2 , 10H 缠绕 弹 簧 的圆钢 直径

弹簧失效是怎么回事造成的?

弹簧失效是怎么回事造成的?

弹簧在有的状况下会失效,之中形变和产品质量问题占据着关键的缘故。

不一样原材料的弹簧在工作过程中都是因其特点而对工作中标准有所要求,因为弹簧的工作标准,,其关键失效形式有一下四种:

1、迅速脆性断裂,某些弹簧存有材料缺陷,生产加工缺陷(如折叠、划痕)、热处理缺陷(淬火溫度过高造成晶粒粗大,回火溫度不够使原材料韧性不足)等,当遭受过大的冲击载荷时,产生突然脆性断裂。

弹簧

2、在腐蚀性介质中应用的弹簧易造成应力腐蚀断裂失效;在高溫下应用的弹簧配件易出現蠕变和应力松弛,造成永久变形。

3、塑性变形,外载荷造成的应力大于原材料的屈服强度,掉后,弹簧的不可以恢复到原来的尺寸和形状。

4、疲劳断裂、在交变应力功效下,弹簧表面缺陷,裂纹疲劳源,裂纹扩展后导致断裂失效,折叠,倒痕、夹杂物处造成。

某SUV车型螺旋弹簧断裂失效分析及优化

某SUV车型螺旋弹簧断裂失效分析及优化某SUV车型在耐久试验过程中,螺旋弹簧上平端第一圈末处发生断裂。

本文针对可能导致螺旋弹簧失效的机理逐一排查分析,找出螺旋弹簧断裂失效真因,进而对结构或者生产工艺进行优化提升。

标签:螺旋弹簧;断裂;失效机理;优化提升1 概述某SUV车型在可靠性耐久试验中先后出现2次螺旋弹簧断裂(图1)的严重质量问题。

据对故障件分析,发生部位均出现上平端第一圈,现从螺旋弹簧材质检验、结构设计及工作角度、表面防腐处理工艺等方面进行分析,查明真因并进行优化。

2 原因排查2.1 螺旋弹簧的材质问题2.1.1 失效件的材料化驗结果2.1.2 硬度测试用洛氏硬度计对断裂弹簧的硬度进行检验,其外层硬度为HRC49,中心处的洛氏硬度是HRC48,在技术要求的HRC47- HRC52范围内。

2.1.3 断口分析由于弹簧断裂后又经历了一段氧化腐蚀时间,断面锈蚀严重,经高锰酸钾溶液清洗后的形貌如图2所示,由于锈蚀严重,清洗后仍有少量的氧化物附着,但仍可看出,裂纹起源于弹簧内侧表面附近,断口与轴线呈45°螺旋状,无明显的塑形变形,断面上有粗大的裂纹扩展条棱,同时发现还有表面裂纹及内部裂纹。

裂纹源表面的形貌如图3所示,裂纹源处的表面及其粗糙,有麻坑,而相邻其他地方较为平坦。

由于清洗对断口真实面貌有一定的损伤,电镜下已分辨不出断裂机制,但仍留有有用的信息,图4为断裂源区形貌,断面分布有大量的氧化夹杂物,图5为瞬断区形貌,断口有夹杂物形成的孔洞。

2.1.4 金相分析从断裂弹簧的断裂面附近取样制成金相试样在显微镜下观察,弹簧横截面组织如图6所示,基体为回火屈氏体,表层无脱碳,晶粒细小,有大量的圆斑点物,经能谱分析结果为氧化物类夹杂,纵向组织呈带状分布,见图7。

2.1.5 分析与讨论断裂弹簧材料的化学成分以及热处理硬度均合格,满足性能要求。

而断口分析可知,弹簧断裂表面有腐蚀麻坑,弹簧内侧非接触面也有麻坑,所以断裂源区表面损伤不是在弹簧工作时形成的。

弹簧断裂失效分析

测试报告报告编号:绍质测2015-013测试对象委托单位 诸暨市裕荣弹簧有限公司绍兴市质量技术监督检测院1、 本 报告无 本 单 位 “测 试专用 章 ”无效 。

效Jh 2017T5A21H t Si£I 宵 术 fi|g«X弹簧2、复制本报告未重新加盖本单位“测试专用章”无效。

3、本报告无测试人员、签发人员签字无效。

4、本报告涂改无效。

5、对测试报告有异议,应于收到本报告起十五日内向我院申请复验。

通讯资料地址:绍兴市袍江新区世纪东街17 号邮政编码:312071电话:8传真:0投诉电话:2网址:绍兴市质量技术监督检测院测试报告一.情况说明诸暨市裕荣弹簧有限公司(以下简称裕荣)生产的弹簧,在使用8年后的一次检修过程中发现断裂。

为分析该弹簧断裂的原因,裕荣委托我院对该弹簧进行失效分析,分析其断裂原因。

二.测试过程(一)、失效分析对象描述及作业时间:1、失效分析对象:此次失效分析样品如图1、2所示,图1为裕荣提供的失效弹簧件, 图2为裕荣提供的失效弹簧件的断裂失效断面。

)H n 13 14 15 16 17 18 19 -八图1.失效弹簧件图2.断裂失效断面2、作业时间:2015年2月25日〜2016年3月15日(二)、测试依据:GB/T 1222-2007《弹簧钢》,GB/T 224-2009《钢的脱碳层深度测定法》,GB/T 1239.2-2009《卷圆柱螺旋弹簧技术条件第2部分:压缩弹簧》等。

(三)、测试方法:1、化学成分分析:按照标准GB/T 1222-2007《弹簧钢》的进行检验、判定;2、断口扫描电镜分析:使用扫描电镜观察断口形貌,判断断裂种类;3、金相分析:通过对金相试样显微分析判断断口处与母材处金相组织;4、弹簧尺寸测量:使用游标卡尺对弹簧丝直径,弹簧内径,外径和节径测量。

三、测试结果(一)、化学成分分析裕荣公司提供弹簧失效工件的化学成分分析结果列于表1。

从表1可知,断口附近材料的化学成分符合GB/T 1222-2007《弹簧钢》对牌号60Si2 MnA弹簧钢材料的要求,说明材料性能未发生弱化。

压缩螺旋弹簧的断裂分析

欢迎访问中国金相分析网您现在位置:失效分析 > 弹簧失效分析压缩螺旋弹簧的断裂分析于志伟1,季士军1,史雅琴1,孙俊才1,张 晓2(1.大连海事大学金属材料工艺研究所,辽宁大连 116026;2.沈阳工学院专科学校 辽宁沈阳 110015)摘要:通过观察断口的宏观痕迹、微观形态以及金相组织,并辅以测定表面宏观残余应力、硬度梯度等试验,对一动力机械上的圆柱形压缩螺旋弹簧的断裂原因进行了较为细致的分析.结果表明,此批弹簧断裂是由磨削加工不当在磨剂端面下亚表层产生了氢致沿晶开裂带,弹簧服役承载时在正应力的作用下发生了氢滞后脆性断裂.改进磨削工艺后弹簧脆断现象完全消除.关键词:弹簧;磨削加工;氢致脆断弹簧是机械产品中的重要基础元件之一,弹簧的性能质量直接影响着整个设备的运行安全和效率.有关结构设计、材料、生产工艺过程以及服役环境等方面原因而导致弹簧失效的故障分析有许多报导[1],但从材料工艺角度细致的观测分析工作并不多见.由于弹簧的种类繁多,应用面广,随着各种新技术、新工艺引入弹簧的生产制造,弹簧的失效形式、部位也常常表现各异,尽管对某一具体弹簧的失效分析并不一定具有普遍的指导意义,但找到失效原因,对提高产品质量,避免类似事故发生仍有很强的实用性.本文通过较细致地观测一例弹簧断裂特征来分析失效原因.1 情况概述某厂生产的动力机械设备弹簧材料为60Si2Mn,制造工序依次为:将直径为Φ52mm的钢棒两端加热拔尖,整体加热卷制成外径为Φ237mm的等径螺旋形簧坯,然后将其置于热处理炉中870℃加热1h,取出空冷1min随即水淬冷至150℃,再入炉430℃回火8h.簧坯两端面在磨簧机上磨平,因磨削时温度很高,所以始终采用喷水冷却磨面.最后经整体喷丸处理便制成圆柱形压缩螺旋弹簧成品.按以上工艺流程制造的一批弹簧装机试运行10多分钟便发生断裂,检验发现裂纹源位于磨面附近,整个磨面布满了网状微裂纹,磨面下出现约0.4mm厚白亮层,其硬度达HRC=61~63.厂方认为这批弹簧的断裂原因是由磨削加工时表层发生淬火现象引起的,表层马氏体受拉应力而开裂形成表面微裂纹从而导致了弹簧断裂.基于这样认识,为挽救余下尚未使用的成品弹簧,便改用干磨削加工以去除表面微裂纹和硬化层,磨面再重新喷丸处理,经检验合格后装机使用,在1.8t正常负荷下运行了几小时也相继发生了断裂,如图1所示.图1 断裂弹簧的实物照片 图2 断口的宏观形貌2 观测试验及结果2.1断口宏观观察此批弹簧的断裂部位均出现在端面上第一圈与第二圈并圈附近,如图1所示.从断口的宏观形貌可见,断口上出现两个裂纹扩展面Ⅰ、Ⅱ,两面夹角约90°,根据断口上遗留的裂纹扩展痕迹可判断出两宏观断面的断裂次序:断面Ⅰ→断面Ⅱ,主裂纹源位于主断面Ⅰ与磨削面交界线上的中点A,主裂纹自端面起向下扩展,外侧扩展速度较快,内侧扩展速度较慢,当主裂纹前缘扩展至下部边缘B点,便引发二次裂纹在二次断面Ⅱ沿箭头所指方向扩展,直至完全断裂.两次断裂均属瞬时断裂.仔细观察还可发现,在靠近断口的磨削面上还出现了许多径向表面微裂纹,这些微裂纹的方向与该处的磨削方向垂直,与主断面Ⅰ约成45°角.2.2断口微观观察采用JSM235CF扫描电子显微镜观察断口的微观形貌.在主裂纹源A观察到一个半径为0.5mm的半圆形凹坑[图3(a)],坑壁形貌呈沿晶断裂特征——冰糖状花样[图3(b)],此外,在距磨削面下0.5~2mm深度内的主断面É上还观察到一个带状的沿晶开裂区[图3(c)],在此区内的断面下层仍呈现沿晶开裂[图3(d)],在其后的裂纹快速扩展区及二次断面Ê的整个区域,断口形貌以准解理和萘状断口为主.2.3金相组织观察在断口附近的磨削面上沿周向垂直于表面微裂纹截取一金相试样,经抛光,4%硝酸酒精溶液浸蚀后置于扫描电镜下观察金相组织及表面裂纹.观察发现靠近磨削面的微裂纹粗而宽,内含一些氧化物杂质[图4(a)],这些微裂纹沿晶界曲折向内延伸变细[图4(b)],微裂纹总深度约为015mm,这些微裂纹是典型的磨削裂纹.从图4(a)还可看出磨削面下的金相组织为回火屈氏体,心部金相组织以珠光体为主.2.4硬度测试为了解热处理弹簧的淬硬层深度,在断口附近沿径向取一横截面,抛光成金相试样后测洛氏硬度梯度,结果见图5.对照金相观察,淬硬层深度——半马氏体深度约为17mm,表层硬度HRC=53,心部为HRC=35,这表明弹簧未被淬透,经计算断裂源处最大的磨削深度约为215mm.图3 断口的微观形貌图4 断簧表层的金相组织图5 弹簧表层的硬度分布2.5表面应力测定采用日本理学MSF-2M型X射线应力仪测定断簧表面的周向残余应力.以CrKα辐照α-Fe的(211)晶面,用sin2ψ法将ψ0分别固定在0°、15°、30°及45°.多处测定结果显示,经热处理及喷丸处理后整个弹簧表面均处于压应力状态.内侧弧面未径喷丸,仅热处理产生的周向应力为-256MPa,端面再径磨削加工,喷丸处理后平均周向应力为-805MPa.由于热处理时整个弹簧未被淬透,淬火过程表层产生的周向热应力与组织应力均为压应力[2],迭加后总的热处理应力为残余压应力.磨削后再经喷丸处理,测磨削应力基本已消除.因此,测得的端面周向应力与内侧弧面周向应力的差值-549MPa应是由喷丸产生的.3 断裂原因分析3.1表层缺陷的形成前已述及,磨削加工时原端面产生了新的马氏体相变层,这表明磨削时表层温度已大于弹簧材料60Si2Mn的Ac1点755℃,这样高的温度足以使磨面上的冷却水汽化,一部分氧原子,尤其是氢原子很容易被带入处于磨削拉应力状态的表层中并向内部扩散.尽管后续不断的磨加工也会削掉扩散到表层内的氧、氢原子,但具有很强扩散能力的氢原子仍会有部分残留在磨削面下的基体中,并随着磨加工的进行逐渐积累.表面新马氏体层形成时产生的残余压应力场还会把氢原子封入其下的亚表层中,使其不易向外逃逸.后来喷丸处理时,表层的残余应力场将重新分布.一般喷丸处理后外表层产生残余压应力,内表层伴生一相当的残余拉应力场[3].此间,残存在淬硬层内处于压应力区域的氢原子会向拉应力区上坡扩散[4],并稳定地富集在该区的晶界处,从而大大降低晶界强度,在较低的外力作用下就能导致沿晶开裂,形成表面网状微裂纹.虽然随后采取了干磨削以去除表面网状微裂纹和硬化层,但已残留在亚表层内的氢原子仍会沿晶界快速向基体扩散,同样,再次喷丸处理后还会形成氢致表面微裂纹,只不过微裂纹的形态变了,密度降低了.3.2断裂过程的力学分析一般说来,等径的压缩螺旋弹簧承载时,簧丝的任一径向横截面主要受扭转应力τ作用[5].端面向下位移时,由于拔尖区的横截面积较小,易于变形,而端面上第一圈与第二圈并圈处的径向横截面积最大,因此它是整个端面受扭力最大的位置1根据弹性应力分析[6],弹簧横截面上的切应力、正应力的大小、方向均随位置而变,参照断簧实物图1,在裂纹源附近与扭转切应力成45°的最大主应力σ的方向恰与主断面Ⅰ的法向平行(图6),这表明磨面下的实际断裂源是在正应力下沿晶开启的,起裂方向与表面径向磨削裂纹无关.断裂源一旦形成, Ⅰ型裂纹尖端应力场则会诱使周围的氢原子向裂纹前缘富集[7].氢原子富集与主裂纹缓慢扩展交替进行,直到裂纹尺寸达到临界值而失稳扩展.这期间裂纹扩展依赖于时间,表现为滞后断裂.主裂纹向下失稳扩展时,由于外侧的扩展速度大于内侧的扩展速度,当主张裂纹前端先达主断面底部附近的B点,该处的最大主应力面也刚好与主断面Ⅰ垂直,二次裂纹则以B点为断裂源,仍在正应力下扩展,直至断面分开.断面Ⅰ、Ⅱ均由正断形成.图6 主裂纹源A起裂,扩展过程的受力示意图4 改进措施及结果综上分析,此批弹簧断裂是由高温磨削时冷却水汽化将氢带入基体中引起的.改进磨削工艺应减缓甚至消除氢致脆断.改进磨削工艺后的试验表明,始终采用干磨削加工端面,磨削后期适当降低磨面温度可完全消除表面微裂纹和氢致脆断.由此也印证本文对这批弹簧断裂的原因分析是正确的.若本文对您有所帮助,同时为了让更多人能看到此文章,请多宣传一下本站,支持本站发展;多谢!建议用 IE 1024*768 分辨率浏览本网站版权所有(c) 中国金相分析网。

砼回弹仪弹击拉簧失效分析

重力 加 速度 :9 8 m s) . ( /

弹击拉簧 刚度 k ,

889/ l 0 . n

中国计量 撇 7 5 6

维普资讯

技术 篇 T ECHNOL OGY SE ON CTI

校 准 与 测 试

通过 以上 的计 算 . 回弹仪 弹击 拉 簧 的有 效 圈数 应为 砼 (2 1 ) 。在调 试 圈数 时 , 1~ 3圈 如果 弹 簧工 作 圈数 在 1 2圈 以 内, 回弹仪 的率定 值 还达 不 到规 程要 求 的 8 + 即证 明 弹 0 2, 击拉 簧 已经 失效 , 时 只能更 换 弹簧 。 此

维普资讯

T C N L GY S C I 技 术篇 E H O O E TON

校 准 与 测 试

砼回弹仪弹击拉簧失效分析

口 张 大 利 砼 回弹 仪是 利 用 回弹法 无 损 检测 工 业 与 民用 一般 建 筑物 混凝 土 的抗 压强 度 的一种 仪器 。 其工 作原 理是 用 弹簧 驱动 弹击 锤 , 通过 弹击杆 弹击 试样 表 面所 产生 的 瞬时 弹性

查 得 : = 2 0 MP , = ;J 8 7 19 《 凝 土 回弹 仪》 G 80 0 a C 8 JG 1 — 9 3 混 检

定 规 程 给 出 了弹击 拉 簧标 准 刚 度 7 5O m 8 .N・ 和 弹击 拉 簧工 作长 度L 6 . = 1 mm。 5

—

Gd 4 8— D3 k

四、 击拉 簧 稳定 性分析 弹 为 便 于 制 造 及 避 免 失 稳 现 象 ,一 般 弹 簧 的 长 细 比 6 = S : 簧 疲 劳 强 度 安 全 系 数 弹

r

8 0 0 .4 2 0 X17 4 8 2 .8x 7 5=1 .7 l x 09 0.8 29 3

弹簧的失效分析与预防~参考!

弹簧的失效分析与预防~参考!弹簧是一般机械不可缺少的零件,它在工作过程中起到缓冲平衡、储存能量、自动控制、回位定位、安全保险等作用。

弹簧在使用过程中常因各种原因导致失效而引起机械故障。

为此,有必要讨论引起弹簧失效的原因及预防措施。

导致弹簧失效的主要因素有材料缺陷,加工制造缺陷,热处理不当,表面处理不当,工作环境因素等。

通过对21个弹簧失效案例的汇总分析,弹簧表面缺陷,包括碰撞磕痕、微动磨损、凹坑等造成弹簧失效的比例最大,占50%;另外还有裂纹占有20%;夹杂、疏松13%;脱碳、热处理、表面强化分别占3%左右。

弹簧失效可由一种原因引起,也可由几种原因因素综合作用所致。

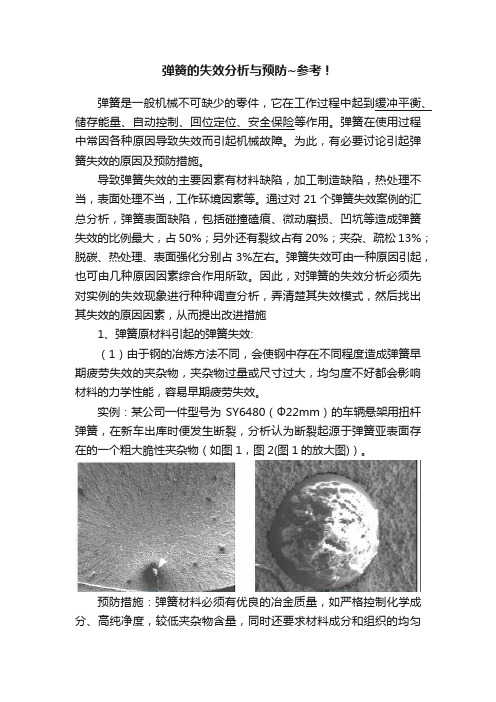

因此,对弹簧的失效分析必须先对实例的失效现象进行种种调查分析,弄清楚其失效模式,然后找出其失效的原因因素,从而提出改进措施1、弹簧原材料引起的弹簧失效:(1)由于钢的冶炼方法不同,会使钢中存在不同程度造成弹簧早期疲劳失效的夹杂物,夹杂物过量或尺寸过大,均匀度不好都会影响材料的力学性能,容易早期疲劳失效。

实例:某公司一件型号为SY6480(Ф22mm)的车辆悬架用扭杆弹簧,在新车出库时便发生断裂,分析认为断裂起源于弹簧亚表面存在的一个粗大脆性夹杂物(如图1,图2(图1的放大图))。

预防措施:弹簧材料必须有优良的冶金质量,如严格控制化学成分、高纯净度,较低夹杂物含量,同时还要求材料成分和组织的均匀性和稳定性。

为了降低钢中有害气体和杂质元素,提高钢的纯净度,应采用真空冶炼及电渣重熔等精炼技术。

(2)轧制过程可能引起的缺陷:残余缩管及中心裂纹;折叠缺陷(如图3);线状缺陷、划痕;表面锈蚀坑;过烧、桔皮状表面、麻坑;这些都可能导致弹簧失效。

所以钢厂应尽量避免和消除轧制过程中产生的缺陷,弹簧厂应加强对弹簧原材料质量检查,尽量采用表面质量好的材料。

冷成形螺旋弹簧在卷簧时由于卷簧过程中工艺装备不良或调整操作不当会产生弹簧的表面缺陷。

如自动卷簧机上切断弹簧时切刀就有可能插伤邻近弹簧圈钢丝的内表面。

电梯缓冲器的失效分析与检验

电梯缓冲器的失效分析与检验摘要:对于电梯而言,缓冲器是关键性、不可缺少的安全保护装置,其可在电梯缓冲器失效、极限开关失效、曳引能力不足或过大、超载等情况下,将电梯轿厢或对重撞击所出现的能量予以吸收或消耗,以此有效缓解轿厢和对重的撞击带来的冲击能量,避免对电梯设备及其电梯内的乘客造成伤害。

因此,缓冲器的失效将带来较大的安全患,应高度重视,从而有效预防安全事故的出现。

基于此,本篇文章对电梯缓冲器的失效分析与检验进行研究,以供参考。

关键词:电梯缓冲器;失效分析;检验分析引言缓冲器作为电梯重要的安全保护装置,在保证缓冲器的正确选型和安装之后,也应结合其常见的失效模式及影响因素,对缓冲器的维修与保养引起重视,提出有针对性有效的检验方法,以此来保证电梯能够安全运转。

1缓冲器概述根据工作方式,缓冲器可分为能耗缓冲器和能量存储缓冲器。

对于节能缓冲器,我们以最典型和最广泛使用的液压缓冲器为例进行分析。

对于储能缓冲器,以常见的聚氨酯缓冲器为例。

缓冲器故障可分为完全故障和不完全故障,液压缓冲器故障主要是不完全故障,聚氨酯缓冲器故障主要是完全故障。

2缓冲器失效原因分析2.1缓冲功能失效的原因1)安装失误。

液压缓冲器有大量的零部件,安装时任何一处出现了问题均会导致缓冲器功能的不足。

例如,铅锤圆截锥变量轴与柱塞下端圆孔的组装公差出现误差,那么便会失去缓冲力或造成柱塞的直接卡顿,导致难以下压。

2)结构失稳。

液压缓冲器主要用于高速电梯,所需缓冲器本体高度及缓冲行程较大,因考虑到成本,往往将其设计为细长型,若这一结构失稳便会导致缓冲器失效。

例如,上海中心大厦使用的是超高速电梯,选择使用日本三菱液压缓冲器为一种多段长柱塞,失稳的风险较高。

3)液压油严重不足。

液压缓冲器的缓冲力来源于液压油,若液压油未按照标准加注或由于频繁动作造成漏油后未及时补充,由于液压油不足将导致缓冲器失效。

4)机械构件腐蚀严重。

如果缓冲器构件被严重腐蚀,将会影响缓冲力。

基于FEA的手柄拉簧失效分析与流程优化设计

基于FEA的手柄拉簧失效分析与流程优化设计邹春龙;邓威;王生怀;邓小雯【摘要】拉簧是汽车座椅调角器中的重要零件.按传统查表法和公式法设计拉簧,疲劳次数增加至2万次左右,常出现疲劳失效,造成反复更改设计和浪费.通过疲劳实验分析失效形式主要为弯钩疲劳断裂,且采用理论计算和FEA(有限元)分析钩环处的应力集中最大.研究了簧丝直径d、中径D、圈数n等参数对拉簧寿命影响,得到最大应力与抗拉极限的比值是衡量疲劳寿命的参数,比值越小,零件疲劳寿命越大.提出流程优化设计,给出设计和校核过程中安全系数S和弯钩处应力值校核的范围,优先校核簧体和钩环应力,减少拉簧设计的不确定因素,极大地提高设计成功率.【期刊名称】《汽车零部件》【年(卷),期】2017(000)008【总页数】7页(P31-37)【关键词】拉簧;疲劳失效;FEA;应力分析;优化设计【作者】邹春龙;邓威;王生怀;邓小雯【作者单位】湖北汽车工业学院,湖北十堰442002;湖北中航精机科技有限公司,湖北襄阳441005;湖北汽车工业学院,湖北十堰442002;湖北汽车工业学院,湖北十堰442002【正文语种】中文【中图分类】TH703.8手柄拉簧在手动调节座椅中已广泛采用,但很多座椅厂家反馈拉簧在做2万次以上寿命试验时,经常出现疲劳断裂的问题,需要重复多次对其进行设计改进,影响座椅项目的转批生产。

拉簧疲劳失效成为调角器寿命试验通过的制约因素,而影响其疲劳失效的因素很多。

目前,设计拉簧时多采用查表法和计算法,对手柄拉簧失效原理的系统性分析很少,设计成功率较低,造成很大的成本浪费。

对拉簧失效原理和设计流程进行系统化研究意义深远。

以某拉簧为例,先用查表法和公式法进行设计,通过疲劳实验和有限元法分析拉簧失效和受力后应力分布的关系,分析设计不足,研究强度校核与寿命关系,提出流程优化设计思路,减少拉簧设计的不确定因素,提高设计成功率。

某座椅事业部要求:新研发手动正驾调角器采用双只全齿核心件,俗称双边调角器,调角器两边都有板簧,手柄总长达164 mm(手柄末端距旋转中心),总质量达0.091 kg。

汽车螺旋弹簧的失效分析

赵佳奇

东风商用车技术中心工艺研究所

【摘要】通过螺艘弹簧失效分析典型案例,对螺旋弹簧的失效厚舌进行归纳息结。蜉旋弹簧 的失效形式绝大多数为瘴劳断裂而引起螺旋弹簧疲劳断裂的琢l目均与弹簧表面质量有关,

如原材料的表面缺陷、加工过程以及使用过程伤是提高弹簧服役寿命的有效途径。 【关键词】螺旋弹簧

疲劳断裂表面质量

图1弹簧失效原园统计

2汽车螺栓弹簧失效分析案例

2

1原材料质量引起的螺旋弹簧失效

址牟型的7 L心掸赞扛性用J』程q・断裂戚r假如H 2窟jc!l_断u S&小,裂纹源匹指向掸最圈山侧.

裂纹的嘏K光滑,静断厉靴l袖,所r‘。山≈激J、。分刖在弹簧的断口附近取样,靡制盘}H样品,住盘柑监

微镜r埘缚。在裂纹{15【所对府的截面表层均打A条裂纹,畦裂纹弯弯曲曲的分机在裘层,内嵌扶色毓 化物,曲边伴自脱碳现象圯,}|裂纹的,口志rU以叫确判断此裂纹为折番,折者缺陷形貌见H 0。|j此|1r 以划断,畦7 L阀弹簧山水l面材利折叠缺陷引起的疲劳断剁,

图6裂纹源区的沿晶形貌

2

4设计原因引起的螺旋弹簧失效

某牵0牛∞离台器踏板川ft弹簧叮靠性试蛤进行刮】万多次时敏t断裂断裂仳置在弹簧第吲处,

疲劳M面相约占整个断n【6』袱的80~90%n裂纹起{16fF侧面uJ址横向分巾淘枘,裂纹从其一}啪I!l!-沟

梢处起源,见圈7。经调奄,斟离台器踏板空州恤胃柯限弹簧住使ff】过程-}“o旁边的零件发牛干沙,产 生上述表ml淘惜损伤。疲劳裂纹从表山损协处萌牛和扩展,世终导致弹簧疲劳断裂。

址}7f色小导电物质,埘计进行x自t线能谱仪成分分析,结粜圯枉j。分析结粜桂州,这足块精金夹 杂物在断【』上-4咀开刊fw娃的疲劳辉纹+儿间距细锫,税明裂纹的女摧足止常的疲劳自胜J』程,…以 上分析nf以判断此次必敏足B为弹簧的嵌【n J存在冶金史杂,甘敛裂纹花此处快速萌7_。导数弹话帕r^期 疲劳断裂。

圆柱螺旋弹簧氢脆断裂失效分析

Ab t a t T e e r h t e f cu e b h v o fc l mn s ia s r g s r c o r s a c h r t r e a iro ou p rl p n .T er s l i d c t st a h e sl t s r u h n a i h e u t n i ae h t et n i s e sb o g t t e r i s rn y ma u a t r r c s n h y r g n a o l r d s ra e ly rb i ki g a ema n c u e o ea a t r f p g b n f cu e p o e sa d t eh d o e t msf t e u f c a e y p c l r i a s sfrd ly f c u eo i ie n r s r g,w ih i i d o p c lh d o e r t r cu e t a v i y rg n b t efa tr a ig p a e efc iey t pi n h c s a k n ft i a y rg n b t e f t r .I c n a o d h d o e r t r cu e t kn lc f t l o y i l a i l e v c n r l e s esr s e e o p n u a e ly r n ma u a t r r c s ,t o t l ra o d h d o e tmsi i u tn e o t n i t s lv l fs r g s r c e n fcu ep o e s o c n r v i y r g n ao n cr msa c o t l e i f a i oo c t i u e a d f tr n o c a g a v n zn f rh d o e e vn n o h d o e e vn trg v n zn . o df s n i e ,a d t h n e g a i g at y rg n r mo ig it y rg n rmo ig a e a a ii g f l l i e f l Ke wo d c l mn s i l s rn ;r ma n t s ;a i o r sv d u ;s r c r ame t y r g n b t e fa t r ; y rs ou p r p g e i s sr s cd c ro ie me i m a i e u a e t t n ;h d o e r t r cu e f e i l

影响圆柱螺旋弹簧疲劳寿命的因素分析

译文:影响圆柱螺旋弹簧疲劳寿命的因素分析[摘要]为提高圆柱螺旋弹簧疲劳强度,从消除、减小疲劳破坏的外因及内因入手,合理设计零件参数与材料是完全必要的。

在加工制造时合理安排工艺流程,保护和提高弹簧表面状态,严格控制热处理过程,使之基体得到强化。

采用抛丸处理等表面强化手段,使弹簧表面获得对提高疲劳极限有利的压应力,同时消除产生裂纹源的表面缺陷,达到提高疲劳寿命之目的。

[关键词]疲劳强度疲劳寿命金相组织裂纹表面强化一、概述弹簧作为储能和减震零件,被广泛用于各种机械设备中,随着这些机械设备对高可靠性的要求,对其使用的弹簧疲劳强度及稳定性提出了更高要求。

要求弹簧制造厂从设计、制造、热处理、表面处理等过程加以控制,确保弹簧的可靠性。

笔者将多年从事机械制造、热处理实际工作的经验与大家分享,以期对读者提高弹簧设计、制造工艺有帮助。

二、疲劳强度的影响因素疲劳强度的影响因素很多,这里只对与设计、制造有关的因素进行探讨。

(一)材料表面粗糙度的影响交变载荷下金属不均匀滑移主要集中在金属的表面,使疲劳裂纹常常产生在表面上,所以材料表面粗糙度对疲劳强度影响很大。

表面划伤、裂纹都会产生应力集中,使疲劳强度下降。

因此材料表面粗糙度的影响应引起重视。

(二)表面强化及表面应力的影响螺旋弹簧不管是受压或受拉,其承受的应力主要是扭转应力,在弹簧的内表面,应力最大。

因此,采用表面强化,使弹簧表面残余应力为压应力对提高疲劳极限很有利。

表面强化提高疲劳极限的原因在于:表面强化后不仅直接提高了表面层强度,从而提高了表面层的疲劳极限,而且由于强化层的存在,使表层产生压应力,这样就降低了表面层的拉应力,使疲劳裂纹不易产生和扩展。

(三)材料合金成分及组织的影响弹簧材料成分和组织对疲劳极限的影响主要表现在对强度、热处理工艺性、晶粒大小的影响上。

材料成分中影响疲劳极限的主要元素是碳,碳含量的增加,淬火回火后的硬度及强度提高,其疲劳极限也提高。

而合金元素对疲劳极限的影响主要是通过提高钢的淬透性及改善钢的韧性来实现的。

汽车弹簧断裂分析

汽车弹簧断裂分析

侯学勤;吴蒙;罗学泉

【期刊名称】《失效分析与预防》

【年(卷),期】2015(000)002

【摘要】汽车用弹簧(后簧)在试验过程中发生断裂。

对断裂弹簧进行外观检查、金相组织和显微硬度检测,对弹簧断口进行宏微观检查、能谱分析,综合分析弹簧的断裂性质和原因。

结果表明,弹簧的断裂性质为疲劳断裂。

断裂过程及原因为:弹簧喷丸之前,由于磁粉探伤机故障产生电火花放电,引起弹簧局部接触高温而在表面形成一个烧伤区;该烧伤区破坏了弹簧的表面完整性,导致弹簧疲劳寿命大幅度降低,在试验载荷作用下,从烧伤区萌生疲劳裂纹并发生断裂。

改进措施为加强关键设备、工艺的监控,以避免弹簧生产过程中受到异常损伤。

【总页数】6页(P127-132)

【作者】侯学勤;吴蒙;罗学泉

【作者单位】北京航空材料研究院,北京100095; 航空材料检测与评价北京市重点实验室,北京100095; 中航工业失效分析中心,北京100095;江铃汽车股份有限公司,南昌330001;江铃汽车股份有限公司,南昌330001

【正文语种】中文

【中图分类】U463

【相关文献】

1.客车气罐放水阀弹簧及卡簧断裂失效分析——一起罕见的公共汽车制动失效造成的重大交通事故成因分析 [J], 王永清;朱张校;袁泉

2.针对汽车螺旋弹簧端圈断裂进行的分析及改善 [J], 晁岳杰;支春雷;蔡建红

3.汽车后背门用植绒弹簧断裂失效分析 [J], 黄立飞

4.汽车钢板弹簧断裂失效分析 [J], 唐刚

5.汽车悬架弹簧断裂分析及解决措施 [J], 罗雄

因版权原因,仅展示原文概要,查看原文内容请购买。

弹簧常见质量问题及处理

弹簧常见质量问题及处理1、弹簧负荷达不到图纸要求当弹簧负荷达不到图纸要求时,可以从钢丝直径、弹簧自由高度、弹簧中径、工作圈数等四个方面来分析。

弹簧制造公差对弹簧负荷的影响:弹簧材料造成弹簧刚度误差,两者呈 4 倍正比例关系;弹簧中径造成弹簧刚度误差,呈 3 倍反比例关系;工作圈数越多,刚度越小。

2、弹簧变形,达不到图纸要求弹簧在加工过程中,要轻拿轻放,否那么极易产生外径变大及弹簧扭曲变形;在卷制旋绕比和节距大的弹簧时,各工序的操作应特别注意,如倒车时速度要慢,搬运卷好的弹簧毛坯时要轻,在去应力退火前尽量少移动。

弹簧在炉中加热要排列整齐,形状特殊或容易变形的弹簧应配置相应的辅助工具;弹簧在磨削端面时,注意磨平,否那么会影响弹簧的垂直度。

3、螺旋拉伸弹簧初拉力的调整在卷制具有初拉力的拉伸弹簧时,必须使簧圈间有较大的并紧力,可以把钢丝自身扭转后再绕在心轴上卷绕,可通过调整送料角度和送料的张紧程度,来卷制具有初拉力的拉伸弹簧;用不需要淬火的金属丝卷制的密圈弹簧,均具有一定的初拉力,如不需要初拉力,各圈间应留间隙。

螺旋拉伸弹簧去应力退火温度和保温时间对弹簧的初拉力有很大的影响,温度低、时间短,那么保存的初拉力大;反之那么保存的初拉力小。

假设希望保存较多的初拉力,温度可低到180C。

螺旋拉伸弹簧的初拉力应以卷簧控制为主,去应力退火温度只起到辅助作用。

4、细长弹簧负荷的测量问题细长弹簧的负荷测试,当变形量较大时,弹簧和上下压盘会产生相对转动,使弹簧产生扭曲,所测得的负荷值也不一定准确,此时可轻轻敲击弹簧使其扭曲得到放松;芯轴应涂油,尽量防止和减少芯轴和弹簧内径之间产生磨擦,以提高负荷的准确性。

5、弹簧在使用过程中发生断裂应检查弹簧的断口形状,确定弹簧的断裂形式。

检查弹簧钢丝断口处有无腐蚀,弹簧钢丝有无缺陷,如是经过淬火回火的钢丝,那么应检查其硬度值及金相组织。

注意弹簧在外表处理时除氢是否彻底,氢脆会引起弹簧断裂。

高压开关设备弹簧断裂分析

机械与动力工程河南科技Henan Science and Technology总第809期第15期2023年8月收稿日期:2023-04-28作者简介:王晓生(1986—),男,本科,工程师,研究方向:气体绝缘金属封闭开关设备材料检测分析与评价技术。

高压开关设备弹簧断裂分析王晓生史润军(河南平芝高压开关有限公司,河南平顶山467013)摘要:【目的】在对高压开关设备样机进行寿命模拟试验时弹簧发生断裂,需要分析弹簧断裂失效的原因。

【方法】利用化学成分分析、硬度测试、宏观检测与SEM 分析、金相检验、断口分析等失效分析法对弹簧断裂原因进行分析。

【结果】弹簧的断裂为疲劳断裂,断口微观形貌存在较为明显的疲劳辉纹。

【结论】弹簧的断裂失效是其折弯处存在表面损伤缺陷,降低弹簧的疲劳强度。

当设备进行操作试验时,该损伤处易萌生裂纹,最终导致弹簧发生疲劳扩展和断裂。

关键词:高压开关设备;弹簧;疲劳断裂中图分类号:TG115.28文献标志码:A文章编号:1003-5168(2023)15-0034-04DOI :10.19968/ki.hnkj.1003-5168.2023.15.007Analysis of Spring Rupture in High-Voltage SwitchgearWANG Xiaosheng SHI Runjun(Henan Pingzhi High Voltage Switch Co.,Ltd.,Pingdingshan 467013,China)Abstract:[Purposes ]During the life simulation test of the high-voltage switchgear prototype,the springbroke.Therefore,this study aims to identify the cause of spring fracture failure.[Methods ]Failure analy⁃sis methods such as chemical composition analysis,hardness testing,macroscopic examination and SEM analysis,metallographic examination,and fracture analysis were used to study the cause of its fracture.[Findings ]The fracture of the spring is fatigue fracture,and there are obvious fatigue striations on the mi⁃crostructure of the fracture surface.[Conclusions ]The fracture failure of the spring is mainly due to sur⁃face damage defects at its bending point,which reduces the fatigue strength of the spring.When the equipment is operated and tested,cracks are prone to initiate at this damage point,ultimately leading to fatigue propagation and fracture of the spring.Keywords:high-voltage switchgear;spring;fatigue fracture0引言弹簧操作机构由弹簧储能、合闸维持、分闸维持、分闸组成,利用机构内弹簧拉伸和收缩储存的能量可进行断路器合、分闸控制操作。

汽车零部件疲劳失效分析

典型零件:

后桥壳、车轮、轮毂轴管、半轴套管、传动轴

各类油管(不锈钢薄壁管、高压油管)、柱塞套

案例

柱塞套失效分析 燃油回油管

13

疲劳失效案例-弹簧类零件

钢板弹簧 螺旋弹簧 扭力杆

钢板弹簧 服役条件:汽车悬架系统中的弹性元件,其作用主要有: 1. 传力作用。传递车桥与车架之间载荷。 2缓冲作用。缓冲来自车轮的冲击力。 3.导向作用。 当它在汽车上纵向安置并且一端与车架作固定铰链连接时,使车轮 按一定轨迹相对于车架和车身跳动。 工作中作用在钢板弹簧上的载荷主要有: 1.来自汽车车架的垂直压力以及由此产生的来自车桥的反向支承力。当车桥和车架 相互远离时,钢板弹簧所受的这一垂直载荷和变形逐渐减小,有时甚至会反向。 2.由于路面不平等原因引起的振动而对簧片产生的扭曲力。 3.钢板弹簧在载荷作用下变形时,各片之间相对滑动而产生的摩擦力与接触应力。 基本性能要求: 高的抗拉强度极限、屈服极限、弹性极限和疲劳极限,同时要求具有高的冲击韧性 和塑性。此外,还要求具有一定的抗腐蚀性能。

载荷的影响汽车零部件疲劳失效案例螺栓类零件01案例eq6102增压喷射泵联结轴01案例eq6102增压喷射泵联结轴03案例连通轴04案例横拉杆05案例转向垂臂销子06案例高压油泵柱塞套失效分析07案例增压器回油管失效分析与改进08案例客车钢板弹簧09案例调整臂弹簧10案例无声链条11案例六档齿轮12案例后桥主减主动轮13案例变速箱太阳轮14案例变速箱中间轴常啮合齿轮15案例42crmo螺栓16案例减振器螺栓定义

7

疲劳失效分析基础

疲劳失效的过程:

8

疲劳失效分析基础

疲劳失效的特征:载荷的影响

9

疲劳失效断口图谱(举例)

10

疲劳失效案例-轴类零件

弹簧的热处理(一)

弹簧的热处理(一)来源:每天学点热处理弹簧及弹性元件,是量大面广的基础零件,可以说是无处不在。

在动力机械、电器、仪表、武器中作为控制性元件,也是非常关键的零件。

它的基本功能是利用材料的弹性和弹簧的结构特点,在产生及恢复变形时,可以把机械功或动能转换为形变能,或者把形变能转换为动能或机械功,以达到缓冲或减振、控制运动或复位、储能或测量等目的。

所以,在各类机械设备、仪器仪表、军工产品、电器、家具、家电甚至文具、玩具中都广泛使用弹簧。

影响弹簧质量和使用寿命的因素很多,如设计、选材、生产工艺及工况条件等等。

其中,材质和热处理对弹簧的各种性能及其使用寿命有重要的甚至是决定性的影响。

本文分四个主题,分别介绍各类机械设备中常用的弹簧材料和典型弹簧的热处理,对于特殊用途的弹性材料和元件的热处理只做扼要介绍。

一、弹簧的分类、服役条件、失效方式和性能要求1 弹簧分类弹簧种类很多,可按形状、承载特点、制造方法、材料成分和不同用途进行分类。

每一类中又分为若干小类和不同规格。

GB/T1805弹簧的标准中列出了22种,弹簧行业1990年提出的内部标准《弹簧种类》中,把弹簧分为15个小类。

弹簧行业多按形状分类,在机械制造业中多按用途分类或按上述两者综合命名。

如表1 。

▼表1 弹簧的分类典型螺旋弹簧及板簧如图1所示。

▲图1 典型螺旋弹簧及板簧2 弹簧的服役条件和失效形式2.1 弹簧的服役条件和应力状态弹簧的服役条件是指它的工作环境(温度和介质)及应力状态等因素。

工作温度可分为低温(室温以下)、室温、较高温(120℃~350℃)、高温(350℃以上)几个档次。

工作环境介质有空气、水蒸气、雨水、燃烧产物、以及酸、碱水溶液等。

普通机械弹簧一般是在室温或较高工作温度、大气条件下承受载荷。

也有用于耐蚀、承受高应力等各种特殊用途的弹簧。

工作持续时间也是一个值得考虑的重要因素。

▲气门弹簧是要求最严苛的弹簧之一弹簧的载荷特性由弹簧变形时的载荷(P或T)与变形(F或)之间的关系曲线表示。

后螺旋弹簧断裂失效分析

后螺旋弹簧断裂失效分析陈磊;庞院;高朝乾【摘要】对某汽车公司经过强化耐久试验断裂的后螺旋弹簧进行化学成分、硬度、断口、金相组织、夹杂物的综合分析.结果表明:该弹簧的断裂是起源于表层的折叠裂纹、原材料夹杂物及带状组织的分布导致弹簧使用寿命降低的疲劳断裂.【期刊名称】《汽车零部件》【年(卷),期】2018(000)001【总页数】4页(P74-77)【关键词】螺旋弹簧;折叠裂纹;夹杂物;带状分布;疲劳断裂【作者】陈磊;庞院;高朝乾【作者单位】吉利汽车研究院有限公司,浙江宁波315336;吉利汽车研究院有限公司,浙江宁波315336;吉利汽车研究院有限公司,浙江宁波315336【正文语种】中文【中图分类】TG142.10 引言螺旋弹簧作为汽车悬架系统的重要组成部分,在车辆的行驶过程中起着缓冲和减震的作用,对车辆的安全性与平稳性起着至关重要的作用。

弹簧在工作时往复压缩,受到周期性的交变应力,弹簧受力状况复杂,经常出现早期断裂失效,因此很有必要对提高弹簧的疲劳寿命进行研究[1-2]。

某汽车公司进行底盘强化循环试验,经过120个循环试验后,弹簧没有出现异常,满足疲劳寿命的要求。

随后进行至135循环(增加15循环)时后螺旋弹簧发生断裂。

为了提高产品的疲劳使用寿命,针对弹簧的断裂原因进行了化学成分分析、硬度分析、断口分析、金相组织分析、夹杂物分析,以找出断裂的原因。

1 弹簧生产工艺材料牌号SAE9254,直径φ14.0 mm。

弹簧的生产工艺流程如下:冷卷→打磨→去应力退火→抛丸处理→立定处理→负荷测试→表面处理→包装。

2 检测内容与结果2.1 化学成分从弹簧(SAE9254)断口附近取样进行化学成分分析,分析结果见表1,测试结果满足技术条件的要求,弹簧化学成分合格。

表1 后螺旋弹簧化学成分测试(质量分数) %化学元素CSiMnCrPS技术要求0.51~0.591.2~1.60.6~0.80.6~0.8≤0.035≤0.04实测值0.531.340.730.700.0130.012.2 硬度在后螺旋弹簧断裂附近取样进行硬度测试,硬度的测试结果为52.5HRC、53.5HRC、54HRC,符合51~56HRC的技术要求,弹簧硬度合格。

货车螺旋弹簧疲劳寿命可靠性分析

货车螺旋弹簧疲劳寿命可靠性分析螺旋弹簧是车辆主要零部件之一,它在运用过程中起着缓和冲击与振动,从而减轻零部件及钢轨的损伤,并使列车运行平稳的作用。

如果弹簧性能低劣,不仅达不到上述目的,甚至会导致严重的行车事故。

据齐齐哈尔南车辆段1992年4~8月份统计,约有125个枕簧折损或变形超限等损伤,其中裂损占50%以上。

由此可见,对弹簧进行寿命分析,找出影响寿命的主要因素,对于确保车辆处于良好的运行状态是至关重要的。

1弹簧疲劳寿命统计分析兰州铁道学院车辆工程实验室曾对15组共45套转8A抗簧进行了疲劳试验,实验时按每组3套同时加载,一且发现其中任一个弹簧发生断裂或全部弹簧满足循环次数等于1000万次时即停止试验。

分析可知,此试验数据为不完全截尾寿命试验敦据,利用近似中位秩法对以上数据进行统计处理得出了弹簧的失效信息:算,失效信息«1将弹簧的寿命观为服从威布尔分布。

利用表1中的数据可由最小二乘法拟合出外簧、内簧和内、外簧组成的一套弹簧的分布参敦和拟合时的相关系效R.,且可根据R,和自由度(n-2)由资料查得相应的置信度,结果见图2。

弹贤寿命分布拟合,数«2M 欢.v√Λ R t ttfj 度m内Ii祥簧 1.33 2∙l v10∙ 2.7ZIO s0.983 2 0.99外M∙U 1.37 1.8∕104 2.0×IO40. 990 6 大于0.999组合算If 1.50 1.4 XlO12,0∖1040.991 1 大干0.999-XPUN-M门(1)由图2可见,弹簧寿命服从三参数戚布尔分布的置信度均在0. 99 以上。

由可掌性理论可知,给定寿命下的可靠度为式1,式中Nn为威布尔分布的位置参数;n为特征寿命;m为威布尔分布的形状参数。

将图2中的有关参数代入式1即可求得N=IOOO万次时弹簧的可靠度R 外=0. 6474 R 内=0. 7825 R 组=0. 5567另外,由可靠性理论知:内外圈弹簧组合时,可看作一个串联系统进行可靠性分析,其可靠度为R组=R外*R内将R 外二0. 6474 和R 内二0. 7825 代入式(2)得R 组=0. 6474X0. 7825-0.5066o这一结果与试验得出的结果(R组=0. 5567)接近。