形状和位置公差及检测4E

公差 形状和位置公差与检测PPT课件

第5页/共102页

§2 形位公差在图样上的表示方法

一、形位公差框格和基准符号 1.形状公差框格 形状公差框格共有两格。

如图4—2所示。

第6页/共102页

2.位置公差框格

位置公差框格共有三格、四格和五格等几种。如图4—3和4—4所示。

第7页/共102页

位置公差有基准要求。为了避免混淆和误解,基准所使用的 字母不得采用E、F、I、J、L、M、O、P、R等九个字母。

第49页/共102页

3. 位置度公差带 位置度公差涉及的被测要素有点、线、面,而涉及的基准要

素通常为线和面。位置度是指被测要素应位于基准和理论正确尺 寸的理想位置上的精度要求。位置度公差是指实际被测要素的位 置对其理想位置的允许变动量。位置度公差带是指以被测要素的 理想位置为中心来限制实际被测要素变动的区域,该区域相对于 理想位置对称配置,该区域的宽度或直径等于公差值。 例如图4—29a、图4—29b。该公差带的方位是固定的。

第19页/共102页

形位公差带是按几何概念定义的(但跳动公差带除外),与测量方法无关,所以 在实际生产中可以采用任何测量方法来测量和评定某一实际被测要素是否满足设计要 求。而跳动是按特定的测量方法定义的,其公差带的特性与该测量方法有关。

被测要素的形状精度(和)位置精度可以用一个或几个形位公差特征项目来控制。

对于由两个同类要素构成而作为一个基准 使用的公共基准轴线、公共基准中心平面等公 共基准,例如图4—15(a)和(b)所示。

第16页/共102页

四、形位公差的简化标注方法 1.同一被测要素有几项形位公差要求的简化标注方法 如 图4—16所示。公差框格重叠绘出。

2.几个被测要素有同一形位公差要求的简化标注方法 如图4—17(a)和(b)所示。可以只使用一个公差公差框格。

【精选】第4章 形状和位置公差及检测

制作者:

圆柱度公差

圆柱度公差带是半径差为公差 值t的两同轴圆柱面之间的区 域。

其含义是,被测实际圆柱表面 必须位于半径差为公差值 0.05mm的两同轴圆柱面之间。

Page 26

制作者:

பைடு நூலகம்

圆度公差与圆柱度公差的区别:

圆度公差用于限制实际圆在回转面径向截面(即垂直于轴 线的截面)内的形状误差。

由两个要素组成的公共基准,用由横线隔开的两个大写字母表示;由两 个或三个要素组成的基准体系,如多基准组合,表示基准的大写字母应按基 准的优先次序从左至右分别置于各格中。

Page 14

制作者:

当基准要素是轮廓线或表面时,带有基准字母的短横线应置放在要素 的外轮廓上或在它的延长线上(但细实线应与尺寸线明显的错开),基准符 号还可置于用圆点指向实际表面的参考线上 。

Page 7

制作者:

3.按所处地位可分为被测要素和基准要素 (1)被测要素:图样上给出了形状或位置公差要求的要素称

为被测要素。 (2)基准要素:用来确定被测要素方向或 (和) 位置的要

素,理想基准要素简称基准。 4.按功能要求可分为单一要素和关联要素 (1)单一要素:仅对被测要素本身给出形状公差要求的要

理论正确尺寸,就是确定被测要素的理想形状、方向、位置的尺

寸。

制作者:

Page 28

线轮廓度公差用于限制平面曲线或曲面截面轮廓的形状误差。 公差带是包络一系列直径为公差值t的圆的两包络曲线之间的区域,各等

径圆圆心均位于理想轮廓曲线上。

其含义是:实际轮廓面必须位于包络一系列球的两包络面之间,各球的直 径为公差值0.02mm,且球心在理想轮廓面上。

当基准要素是轴线或中心平面或由带尺寸的要素确定的点时,则基准 符号中的细实线与尺寸线对齐。如尺寸线处安排不下两个箭头,则另一箭 头可用短横线代替。

第2章 形状和位置公差及检测

给定方向上的直线度

在给定方向内的直线度

如图是两个方向的示例,棱线必须位于水平方向 距离为公差值0.02mm,垂直方向距离为公差值 0.1mm的两对平行平面之内。

(3)任意方向上直线度的标注和公差 公差带:被测圆柱体的轴线必须位于直径为公

差值φt mm的圆柱内。

直径为公差值0.01圆柱面 内的区域

形状公差用来限制形位误差的。

3.形状公差项目

形状公差

1.直线度公差

限制被测实际直线相对于理想直线的变动量。 被限制的直线可以是平面内的线、直线回转体 (圆柱和圆锥)上的素线、空间的线(平面与平 面的交线)和轴线等。

直线度公差可分为下列三种情况: (1)在给定平面内的直线度 (2)在给定方向上的直线度 (3)任意方向上直线度

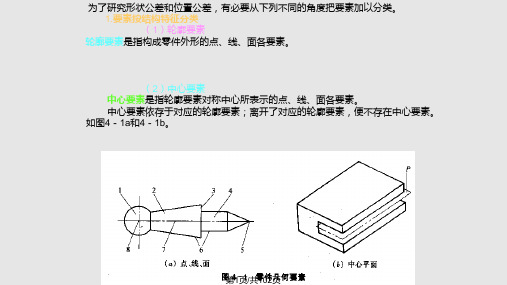

2.1.1 形位公差的研究对象

构成零件几何特征的点、线、面等是零件的 几何要素(简称要素)。

1.按结构特征分 (1)轮廓要素:构成零件外形的点、线、面各要素。 (2)中心要素:构成轮廓要素对称中心所表示的点、 线、面各要素。

图2-2 零件的几何要素

2.按存在的状态分

(1)实际要素:零件上实际存在的要素。在测量时, 由测量所得到的要素代替实际要素。

这种误差称为形状和位置误差,简称形位

误差。

被测表面的素线是指用平行投影的平面截割 零件,所得零件表面与截平面的交线。

形状误差

位置误差

实例1:

a)图样标注

b)轴实际尺寸和形状误差

轴形状误差对配合性能的影响

实例2:

a)图样标注

b)台阶轴实际尺寸和位置误差

轴形状误差对配合性能的影响

形位误差不仅会影响机械产品的质量(如工作 精度、联接强度、运动平稳性、密封性、耐磨性、 噪声和使用寿命等),还会影响零件的互换性。

形状和位置公差及其检测 共64页PPT资料

第四章 形状和位置公差及其检测

第二节 形状公差与误差

第四章 形状和位置公差及其检测

第二节 形状公差与误差

3)在任意方向上的直线度

任意方向是指绕着直线在360°的范围内的任何一个方向。任意 方向上的直线度常用于体现回转零件上轴线形状精度的要求。

内。

任意方向上直线度的公差带是直径为公差值t的圆柱面内的区域。 如图所示,φd圆柱体的轴线必须位于直径公差值0.04mm的圆柱

第四章 形状和位置公差及其检测

第一节 概述

3. 基准代号

对于有位置公差要求的零件,在图样上必须标明基准。基准代号 的组成:基准符号、圆圈、连线和字母

第四章 形状和位置公差及其检测

第一节 概述

二、形位公差的研究对象——几何要素

各种零件尽管几何特征不同,但都是由称为几何要素的点,线, 面所构成。如图4-3所示

由于任意方向直线度的公差值是圆柱形公差带的直径值,因此,

标柱时必须在公差值t前加注直径符号φ,即φd。

第四章 形状和位置公差及其检测

第二节 形状公差与误差

2、平面度

平面度是限制实际表面对理想平面变动的一项指标,用于平 面的形状精度要求。

平面的公差带是距离为公差值t的两平行面之间的区域。 如图4-12所示,零件上表面的实际表面必须位于距离为公差 值0.1mm的两平行面内。

5、线轮廓度

线轮廓度是限制实际平面曲线对其理想曲线变动量的一项指 标。是对零件上曲线提出的形状精度要求。

形状和位置公差及其检测

形状和位置公差及其检测一、形位公差的概念图样上给出的零件是没有误差的理想几何体,但是,在加工过程中由于机床、夹具、刀具和工件所组成的工艺系统本身存在各种误差,以及加工过程中出现受变形、振动、磨损等各种干扰,使加工后零件的实际形状和相互位置,与理想几何体规定的形状以及线、面相互位置存在差异,这种形状上的差异就是形状误差,相互位置之间的差异就是位置误差,它们统称为形状和位置的误差,简称形位误差。

零件在加工过程中,不仅有尺寸误差,而且会产生形状和位置误差。

形位误差对机构、仪器的使用功能影响很大。

因此,仅控制尺寸误差尺寸误有时仍难以保证零件的工作精度、联结强度、密封性、运动平衡性、耐磨性和可装配性等方面的要求,特别在高温、高压、高速重载等条件下工作的精密机械影响很大。

零件的形位误差对其使用性能会产生以下影响:(1)影响零件的功能要求。

例如,机床导轨的形状误差会影响结构件(如刀架)的动精度;车床主轴两支承轴颈的形位误差会影响主轴的回转精;齿轮箱上各轴承孔的位置误差将影响齿面承载能力和齿轮副的侧隙。

有结合要求的平面形状误差将影响结合的密封性,并因接触的减小面降低承载能力等。

(2)影响零件的配合性质。

例如,对于圆柱结合的间隙配合,圆柱表面的形状误差会使间隙大小分布不均,当配合件发生相对转动时,磨损加快,降低零件的工作寿命和运动精度。

(3)影响零件的自同装配性。

例如,花键轴各键的位置误差将影响与花键孔的联结;箱盖、法兰盘等零件上各螺栓孔出现位置误差将难以自由装配。

因此,设计零件时必须根据零件的功能要求,并考虑制造时的经济性,对其形位误差加以必要且合理的限制,即合理地确定零件的形位误差。

形状公差标准是重要的基础标准之一。

我国参照国际准,重新修订并以颁布实施的《形状和位置公差》国家标准有GB/T1182-1996《形状和位置公差通则、定义、符号和图样表示法》、GB/T1184-1996《形状和位置公差未注公差值》、GB4249-1996》《公差原则》、GB/T16671-1996《形状位置公差最大实体要求、最小实体要求和可逆要求》等。

第4章 形状和位置公差及检测

从测量角度定义:被测实际要素绕基准轴线无轴向移动地回

转一周时,由位置固定的指示器在给定方向上测得的最大与最小 读数之差为该测量面上的圆跳动,取各测量面上圆跳动的最大值 作为被测表面的圆跳动。

跳动量:是指示器在绕着基准轴线回转的被测表面上测得的。

按跳动的检测方向与基准轴线之间的位置关系不同圆跳 动可分为三种类型:

单一基准:由单个要素构成、单独作为某被测要素的基准。

公共基准:由两个或两个以上要素(共线或共面)构成,

起单一基准作用的基准。

三基面体准共同确定,这种基准称作三基面体系。

10

单一基准:由单个要素构

成、单独作为某被测要素的 基准。

公共基准:由两个或两个以上要

公差带:是指在同一正截面上,半径差为公差值t的两同心圆

之间的区域。

注意:标注圆度时指引线箭头应明显地与尺寸线

箭头错开;标注圆锥面的圆度时,指引线箭头应与 轴线垂直,而不该指向圆锥轮廓线的垂直方向。 被测圆锥面任一正截面上的圆周必须位于半径为公差值 0.1mm的两同心圆之间。

21

4.圆柱度

限制实际圆柱面对其理想圆柱面变动量的一项指标。它是对 圆柱面所有正截面和纵向截面方向提出的综合性形状精度要求。

位置公差的要素。

基准要素:用来确定被测要素方

向或位置的要素。理想基准要素 简称为基准。

按功能要求分:

单一要素:仅对被测要素本身给出形状公差要求。 关联要素:与零件上其它要素有功能关系的要素。

上一页 下一页 后 退 退 出

6

按几何特征分:

轮廓要素:构成零件内外表面外形的要素,能为 人们直接感觉到。 中心要素:轮廓要素对称中心所示的点、线、面 各要素。

形状和位置公差及检测[62p][136mb]

![形状和位置公差及检测[62p][136mb]](https://img.taocdn.com/s3/m/42f5374814791711cd791740.png)

2)若以两端为支承,中间安装传动件,以两端 公共轴线为基准

四、小结 1、了解形位公差项目的选择 2、了解形位公差值的选择 3、了解基准的选择

小结 1、了解形位公差的概念。 2、掌握被测要素和基准要素的内容。 3、掌握形位公差的项目符号及标注方法。

第二节 形状公差与形状误差的检测

一、形状误差和形状公差

1、形状误差:被测要素实际形状对 其理想形状的变动量

2、形状公差:允许的最大形位公差。

二、形状误差及其评定 1、评定形状误差的准则:最小条件

3、形位误差的影响 (1) 影响配合的松紧程度,如圆度,轴线的直线度。 (2) 影响可装入性,如螺栓的位置度。 (3) 影响零件的其它功能。 综上所述:形位误差的大小是衡量产品质量的一项重要指

标,为保证产品质量,实现互换性,应控制零件 的形位误差,即规定公差。

二、零件的几何要素 几何要素的定义:代表零件几何形状特性的点、线、面。

2、零件的使用要求 只有对使用性能有显著影响的项目才规定形位公差, 如:车床、磨床主轴轴颈同轴度、圆柱度误差的影响 零件的回转精度和工作精度,故规定相应精度。齿轮 箱体两孔轴线不平行,影响正常啮合,降低承载能力, 故规定平行度公差。 3、测量方便 如:阶梯轴:可用径向 全跳动代替圆柱度,同轴度误差 4、形位公差的控制功能 如:圆柱度公差可以控制圆度、素线的直线度误差。

形位公差标注示例:

五、形位误差的检测原则 国标将实现中应用的检测方案归纳为以下五种检测原则: 1、与理想要素比较原则, 如:自准直仪测直线度,平台上测平面度。 2、 测量坐标值原则。 如:测量孔轴线的位置度误差。 3、 测量特征参数原则。 如:两点法及三点法测圆度误差。 4、 测量跳动误差原则。 如:(径向、端面圆全)跳动误差的测量。 5、 控制实效边界原则。

形状和位置公差及检测

二、形位公差的分类、项目、符号

国家标准规定的形状公差的特征项目分为形状公差和位置公差两大类, 共 14 个,它们的名称和符号如下表所示。

表2-1

形位公差分类、项目及其符号

三、形位公差的标注方法

(一)、形位公差框格和基准符号

零件要素的形位公差要求,应按规定的方法表示在图样上对被测要素 提出特定的形位公差要求时,国标规定采用形位公差框格对相关要素 的形位精度要求进行标注,这种方框由两格或多格组成。

3 、基准符号

基准符号由带小圆圈的英文大写字母用细线与粗的短横线相连而组 成,如下图所示。

被测要素基准用大写英文字母表示,但除E、F、I、J、L、M、O、P、R等九个字 母之外;表示基准的字母标注在相应被测要素的位置公差框格内基准符号引向基 准要素时,无论基准符号在图面上的方向如何,其小圆圈中的字/T 1182—1996《形状和位置公差 通则、定义、符号和图样表 示法》

GB/T 1184—1996《形状和位置公差 未注公差值》 GB/T 4249—1996《公差原则》 GB/T 16671—1996《形状和位置公差 最大实体要求、最小实体 要求和可逆要求》 GB13319—1991《形状和位置公差 位置度公差》

一、形位公差的研究对象

形位公差的研究对象: 构成零件几何特征的点、线、面 等几何要素(简称要素)及要素本身精度及其相互间的位 置精度。

如左图示的要素有点 (球心、锥顶)、线 (圆柱、圆锥的素线、 轴线)、面(回转面、 端面)等。

几何要素可从不同角度进行分类:

1.按结构特征分 (1)轮廓要素:构成零件外形的点、线、面各要素。如上图所示的 球面、圆锥面、圆柱面、端面、圆柱的素线等。 (2)中心要素:轮廓要素对称中心所表示的点线面各要素。如上图 所示的轴线、球心。 2.按存在的状态分 (1)实际要素:常用测量所得到的要素来代替零件上实际存在的要素。 (2)理想要素:不存在任何误差的几何意义要素,即几何的点、线、 面。机械图样上表示的要素均为理想要素。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d ( D ) 、L、B。

如右图中,圆度为主 参数 d ,直线度为L。

L

形状和位置公差及检测4E

8

(3)注出形位公差的数值 ( 表4.13~4.17) 例如圆度、圆柱度的公差值(表4.14)。

表4.14

形状和位置公差及检测4E

9

2. 未注形位公差值的规定

(1)未注形位公差的公差等级 未注形位公差分H、K、L 三级。 其中H级最高,L级最低。

如与滚动轴承相配的轴和壳体孔的圆柱度公差、机

床导轨的直线度公差、齿轮箱体孔的轴线的平行度

公差等,都应按相应的标准确定。

形状和位 对用螺栓连接时位置度公差等于KXmin(连

接件均为通孔); 即t KX min

对螺钉连接时位置度公差等于KXmin /2(连接件

形状和位置公差及检测4E

3

二、公差原则的选择

选择公差原则和公差要求时,应根据被测要素的 功能要求,各公差原则的应用场合、可行性和经济 性等方面来考虑。

独立原则:主要用于尺寸精度和形位精度要求都 较严,且需要分别满足要求;或尺寸精度与形位精 度要求相差较大;或用于保证运动精度、密封性等 特殊要求,常提出与尺寸精度无关的形位公差要求; 或用于未注形位公差要素。

公差 等级

应用举例

应用范围较广的公差等级。用于形位精度要求较高、尺寸公差等 级为IT8及高于IT8的零件。5级常用于机床主轴轴颈,计量仪器 5,6, 的测杆,汽轮机主轴,柱塞油泵转子,高精度滚动轴承外圈,一 7 般精度滚动轴承内圈;6、7级用于内燃机曲轴、凸轮轴轴颈、齿 轮轴、水泵轴、汽车后轮输出轴,电机转子、印刷机传墨辊的轴 颈、键槽等

应选较宽大的平面、较长的轴线作为基准,以使 定位稳定。

从加工检测方面考虑,应选择在加工、检测中方 便装夹定位的要素为基准。

形状和位置公差及检测4E

6

四、形位公差等级(值)的选择

形位公差等级的选择总原则与尺寸公差选用原则 相同,即在满足零件使用要求的前提下,尽量选 用低的公差等级。 1. 注出形位公差值的规定

形状和位置公差及检测4E

13

(3) 形状公差与表面粗糙度的关系

一般情况下,表面粗糙度的Ra值约占形状公差值 的20%~25%。

(4)考虑零件的结构特点

考虑到加工的难易程度和除主参数以外的其它因素 的影响,在满足零件功能的要求下,适当降低1~2 级选用公差。 (5) 凡有关标准已对形位公差作出规定的

(如平面度公差小于平行度公差);

对同一基准的同一要素的方向公差小于位置公差; 圆跳动公差大于其它几何公差,小于全跳动公差。

即t形 状 t方 向 t位 置 t圆 跳 t全 动 跳动

(2) 有配合要求时形状公差与尺寸公差的关系

T形状=KT 尺寸在常用尺寸公差等级IT5~IT8的范围

内,通常取K=25%~65%。

(2)未注形位公差的公差数值(表6-5~6-8) 例如直线度、平面度的未注公差值见 表4.9所示。

表4.9

形状和位置公差及检测4E

10

未注直线度、垂直度、对称度和圆跳动各规定了H、K、L三 个公差等级,在标题栏或技术要求中注出标准及等级代号。 如:“GB/T1184—K”。

未注圆度公差值等于直径公差值,但不得大于径向跳动的未 注公差。

11

(3)未注形位公差的图样标注 在标题栏附近或技术要求中注出标准号和公差

等级。

例如下图 的 未注形位公 差的标注。

其未注形位 公差为K级。

Ф0

形状和位置公差及检测4E

未注尺寸公差

GB/T1804—f

未注形位公差

GB/T1184—K

AA

A

12

3. 形位公差值的选用原则 (1)形位公差和尺寸公差的关系,如图所示 对同一要素的形状公差小于方向公差

第五节 形位精度的设计

形状和位置公差及检测4E

1

设计 内容

形位公差特征项目 — 14项 公差原则 — 独立原则和相关要求 基准 — 单基准、公共基准和基准体系

公差值 — 未注公差值和注出公差值

形状和位置公差及检测4E

2

一、形位公差项目的选择

项目选择总原则:在保证零件功能要求的前提下, 应尽量使形位公差项目减少,检测方法简便,以获 得较好的经济效益。 (1) 考虑零件的几何特征 (2) 考虑零件的使用要求 (3) 考虑形位公差的控制功能 (4) 考虑检测的方便性

包容要求:主要用于需严格保证配合性质的场合。

最大实体要求:主要用于中心要素,保证可装配

性(无配合性质要求)的场合。

形状和位置公差及检测4E

4

三、基准要素的选择

1.基准部位的选择 选择基准部位时,主要应根据设计和使用要

求,零件的结构特征,并兼顾基准统一等原则进行。 2. 基准数量的确定

一般来说,应根据公差项目的定向、定位几 何功能要求来确定基准的数量。 3. 基准顺序的安排

未注圆柱度公差不作规定,由构成圆柱度的圆度、直线度和 相应线的平行度的公差控制。

未注平行度公差值等于尺寸公差值或直线度和平面度公差值 中较大者。

未注同轴度公差值未作规定,可与径向圆跳动公差等。

未注线轮廓度、面轮廓度、倾斜度、位置度和全跳动的公差 值均由各要素的注出或未注出的尺寸或角度公差控制。

形状和位置公差及检测4E

中有一个零件为螺孔)。 即 tKm Xi/n 2

计算值按表4.17进行规范。

表4.17

形状和位置公差及检测4E

15

具体选用几何公差时应参考 表4.18和表4.19。

表4.18

形状和位置公差及检测4E

16

表4.19

几何公差的选用示例请参考本书表6-1~6-4。

形状和位置公差及检测4E

17

表6-4 同轴度、对称度和跳动公差常用等级的应用举例

2. 未注形位公差值的规定

3. 形位公差值的选用原则

形状和位置公差及检测4E

7

1. 注出形位公差值的规定

(1)公差等级

圆度、圆柱度:0、1、2、…、12 共 13个 等级;

其余

1、2、…、12 共 12 个等级;

其中 0 级精度最高,此后依次降低,12 级最低。

常用 4 —8 级。

(2)主参数( 如右图)

当选用两个或三个基准要素时,就要明确基 准要素的次序,并按顺序填入公差框格中。

形状和位置公差及检测4E

5

4. 常见基准选择方法

轴类零件,常以两个轴承为支承运转应选这两处 轴颈的公共轴线(组合基准)为基准。

套类零件多以其内孔轴线径向定位装配或以其端 面轴向定位,因此根据需要可选其轴线或端面作 为基准。